Jenis Baja Alat Utama untuk Kinerja Die Otomotif

TL;DR

Memilih kualitas baja perkakas yang tepat untuk die otomotif memerlukan keseimbangan antara ketahanan aus dan kekuatan agar memastikan umur panjang perkakas serta kualitas komponen. Kualitas yang paling umum digunakan meliputi baja tipe-D seperti D2 untuk ketahanan aus tinggi dalam operasi pemotongan dan pembentukan, baja tipe-S seperti S7 untuk ketahanan benturan unggul dalam proses stamping berdampak tinggi, dan baja tipe-A seperti A2, yang menawarkan kombinasi serbaguna dari kedua sifat tersebut. Pemilihan akhirnya tergantung pada aplikasi tertentu, mulai dari stamping baja kekuatan tinggi hingga pembentukan komponen rumit.

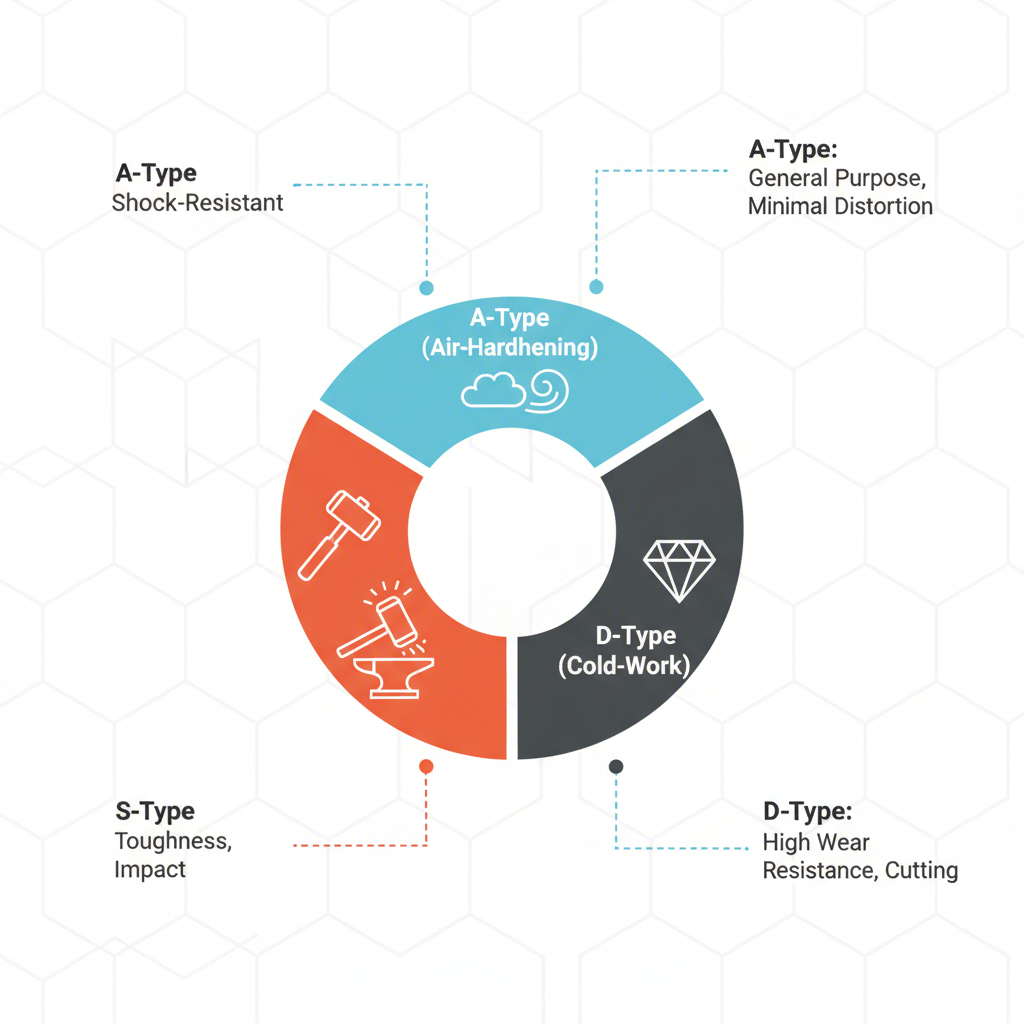

Memahami Sistem Klasifikasi Baja Perkakas

Baja perkakas adalah kategori khusus dari baja karbon dan baja paduan yang dirancang untuk memproduksi perkakas, cetakan, dan mold. Kekerasan luar biasa, ketahanan terhadap keausan, serta kemampuannya mempertahankan bentuk pada suhu tinggi membuatnya sangat dibutuhkan di lingkungan industri yang menuntut. Untuk membakukan material ini, American Iron and Steel Institute (AISI) menetapkan sistem klasifikasi yang mengelompokkan baja perkakas berdasarkan metode pengerasan, komposisi, dan aplikasinya. Memahami sistem ini merupakan langkah pertama dalam memilih material yang tepat untuk cetakan otomotif.

Klasifikasi ini menggunakan kode huruf-angka untuk mengidentifikasi setiap mutu. Huruf menunjukkan karakteristik utama baja atau metode pengerasannya, memberikan kerangka kerja yang jelas bagi insinyur dan pembuat perkakas. Sebagai contoh, 'A' berarti Pengerasan Udara, sedangkan 'W' menandakan Pengerasan Air. Sistem ini menyederhanakan proses pemilihan dengan mengelompokkan baja-baja yang memiliki profil kinerja serupa.

Meskipun terdapat beberapa kategori, sejumlah di antaranya sangat relevan untuk manufaktur die. Termasuk di antaranya jenis pelunakan air (W), pelunakan minyak (O), pelunakan udara (A), karbon tinggi-kromium tinggi (D), dan tahan guncangan (S). Setiap kelompok menawarkan kombinasi sifat unik yang disesuaikan untuk tugas tertentu, mulai dari pemotongan dan blanking hingga pembentukan dan stamping. Rincian lebih lanjut mengenai klasifikasi yang paling umum dapat ditemukan dalam sumber daya dari pemasok terkemuka seperti SSAB .

| Jenis Klasifikasi | Nama Lengkap / Karakteristik Utama | Fitur utama | Aplikasi Otomotif Umum |

|---|---|---|---|

| A-TYPE | Paduan Sedang Pelunakan Udara | Stabilitas dimensi yang sangat baik setelah perlakuan panas. | Die pembentuk, die blanking. |

| D-Type | Karbon Tinggi, Kromium Tinggi | Ketahanan aus dan abrasi yang luar biasa. | Die pemotong, peralatan stamping untuk produksi volume tinggi. |

| Tipe S | Tahan Guncangan | Ketangguhan tinggi dan tahan terhadap benturan. | Pons, pahat, mati stempel tugas berat. |

| Tipe H | Pengerjaan Panas | Mempertahankan kekerasan pada suhu tinggi. | Matras tempa, cetakan die casting. |

Sifat Kritis Baja Perkakas untuk Die Otomotif

Kinerja die otomotif secara langsung terkait dengan sifat mekanis baja perkakasnya. Pemilihan kelas yang optimal melibatkan serangkaian pertimbangan kompromi untuk mencocokkan karakteristik material dengan tuntutan aplikasi. Dua sifat paling kritis dalam keseimbangan ini adalah ketahanan aus dan ketangguhan.

Ketahanan Aus adalah kemampuan baja untuk menahan abrasi dan erosi yang disebabkan oleh aliran pelat logam di atas permukaannya selama proses stamping atau pembentukan. Baja dengan ketahanan aus tinggi, seperti mutu tipe D, mengandung karbida keras dalam struktur mikronya yang mencegah degradasi permukaan alat secara cepat. Sifat ini sangat penting untuk produksi skala besar dan saat bekerja dengan material abrasif seperti Advanced High-Strength Steels (AHSS), yang semakin umum digunakan pada bodi kendaraan modern.

Ketahanan , sebaliknya, adalah kemampuan material untuk menyerap energi dan menahan terjadinya lekuk, retak, atau kegagalan total akibat benturan mendadak atau tekanan tinggi. Baja tipe S yang dirancang untuk ketahanan benturan dibuat guna mencapai ketangguhan maksimal. Sifat ini sangat penting dalam aplikasi yang melibatkan benturan berat, seperti blanking material tebal atau pada cetakan dengan sudut tajam yang rentan patah. Seperti dijelaskan oleh para ahli industri di Pennsylvania Steel , aplikasi dengan benturan tinggi memerlukan baja yang dirancang untuk menyerap kejut tanpa mengalami retak.

Tantangan mendasar dalam pemilihan baja perkakas adalah bahwa ketahanan aus dan ketangguhan sering kali saling eksklusif. Meningkatkan kekerasan baja untuk memperbaiki ketahanan aus biasanya membuatnya lebih rapuh, sehingga mengurangi ketangguhannya. Kompromi ini terlihat saat membandingkan jenis seperti D2 dan S7. D2 menawarkan ketahanan aus yang lebih unggul tetapi memiliki ketangguhan lebih rendah, sehingga cocok untuk mati potong. S7 memberikan ketangguhan luar biasa dengan mengorbankan ketahanan aus, menjadikannya ideal untuk pukulan dan aplikasi kejut. Tujuannya adalah menemukan keseimbangan yang tepat untuk komponen mati tertentu guna memaksimalkan umur pakainya.

Analisis Mendalam: Jenis Baja Perkakas Teratas untuk Mati Otomotif

Dalam industri otomotif, beberapa kelas baja perkakas 'pekerja keras' telah menjadi standar karena kinerjanya yang andal dalam berbagai aplikasi. Material ini menyediakan rentang sifat yang memungkinkan pembuat perkakas mengoptimalkan kinerja, mulai dari braket sederhana hingga komponen struktural yang kompleks. Memahami kekuatan masing-masing merupakan kunci keberhasilan dalam perancangan dan pembuatan die.

Untuk proyek-proyek kompleks, bermitra dengan seorang spesialis dapat memberikan nilai yang sangat besar. Sebagai contoh, produsen seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. memiliki keahlian mendalam dalam cetakan stamping otomotif khusus, memanfaatkan simulasi canggih dan pengetahuan material untuk memilih kelas baja perkakas yang paling optimal dalam hal presisi, efisiensi, dan umur panjang di lingkungan produksi skala besar.

Berikut adalah perbandingan terperinci mengenai kelas-kelas yang paling umum digunakan dalam perkakas otomotif, dengan wawasan yang diperoleh dari berbagai spesialis perkakas.

| Grade | Sifat Utama | Kekerasan Umum (HRC) | Aplikasi Otomotif Khas |

|---|---|---|---|

| D2 | Tahan aus tinggi, kekerasan baik, ketangguhan sedang. | 58-62 HRC | Mata potong, mati pembentuk, alat stamping untuk komponen yang aus tinggi. |

| A2 | Keseimbangan yang baik antara ketahanan aus dan kekerasan, stabilitas dimensi yang sangat baik. | 57-62 HRC | Mati blanking, mati pembentuk, pons, perkakas serba guna. |

| S7 | Ketangguhan dan ketahanan benturan yang sangat baik, permesinan yang baik. | 56-60 HRC | Pons tugas berat, pahat, mata pisau geser, stamping dengan dampak tinggi. |

| H13 | Kekerasan merah yang sangat baik, ketangguhan tinggi, ketahanan panas yang baik. | 45-52 HRC | Mati tempa panas, cetakan die casting, mati ekstrusi. |

| Hal.20 | Machinability yang baik, kemampuan poles yang baik, biasanya dipasok dalam kondisi pra-keras. | 28-32 HRC | Cetakan injeksi plastik, dudukan untuk komponen die. |

Seperti yang dicatat oleh SteelPRO Group , pemilihan mutu yang tepat sangat penting untuk kinerja optimal. Untuk aplikasi kerja dingin seperti stamping, D2 dan A2 merupakan pilihan utama. D2 lebih disukai ketika keausan menjadi perhatian utama, sedangkan A2 menawarkan profil yang lebih seimbang dengan ketangguhan yang lebih baik serta stabilitas dimensi yang unggul selama perlakuan panas. S7 adalah pilihan utama ketika risiko utama adalah kerusakan atau retak pada alat akibat benturan. H13 adalah baja kerja panas, esensial untuk proses seperti penempaan di mana alat bersentuhan langsung dengan logam panas dalam waktu lama. P20, baja cetakan plastik, sering digunakan dalam perkakas otomotif untuk dudukan dan struktur pendukung karena kemudahan dalam pemesinan.

Baja Canggih dan Khusus dalam Perkakas Otomotif Modern

Seiring evolusi desain kendaraan yang semakin mengadopsi material yang lebih kuat dan lebih ringan, tuntutan terhadap peralatan stamping otomotif pun semakin meningkat. Penggunaan luas Baja Kekuatan Tinggi Lanjutan (AHSS) membutuhkan material perkakas yang melampaui kemampuan kelas konvensional. Sebagai respons, baja perkakas khusus dan lanjutan, seperti yang dibuat melalui metalurgi serbuk (P/M), menjadi semakin penting.

Baja perkakas logam serbuk (P/M) diproduksi dengan mengatomisasi baja cair menjadi serbuk halus, yang kemudian dikonsolidasikan di bawah tekanan dan suhu tinggi. Proses ini menghasilkan material dengan struktur mikro yang jauh lebih halus dan seragam dibandingkan baja hasil produksi konvensional. Keunggulan utamanya adalah distribusi karbida yang lebih merata, sehingga menghilangkan karbida besar yang terpisah-pisah dan dapat berfungsi sebagai titik tegangan dalam kelas seperti D2. Hasilnya adalah baja dengan ketangguhan, ketahanan aus, dan kemampuan penggerindaan yang lebih unggul.

Struktur seragam dari baja P/M juga membuatnya sangat cocok untuk lapisan permukaan canggih, karena menyediikan substrat yang stabil. Untuk aplikasi otomotif paling menuntut, seperti stamping komponen baja ultra-kuat, baja P/M menawarkan peningkatan signifikan dalam umur pakai dan kinerja alat, sehingga membenarkan biaya awal yang lebih tinggi. Seperti dijelaskan oleh para ahli perkakas, proses manufaktur canggih ini menghasilkan material dengan keseragaman luar biasa dan risiko retak yang berkurang. Daftar lengkap jenis-jenis baja perkakas dan proses manufaktur mereka dapat ditemukan di sumber daya seperti Special Tool & Engineering .

Pertanyaan yang Sering Diajukan

1. Baja perkakas apa yang digunakan untuk die casting?

Untuk die casting, diperlukan baja perkakas kerja panas karena suhu ekstrem yang terlibat. Jenis yang paling umum digunakan adalah H13. Baja ini dirancang untuk mempertahankan kekerasan dan kekuatannya saat bersentuhan lama dengan logam cair seperti aluminium dan seng, serta menawarkan ketahanan sangat baik terhadap kelelahan termal dan retak.

2. Mana yang lebih baik, D2 atau S7?

Baik D2 maupun S7 tidak secara universal 'lebih baik'; kesesuaian mereka sepenuhnya tergantung pada aplikasinya. D2 menawarkan ketahanan aus yang sangat baik dan ideal untuk mati potong dan bentuk di mana abrasi menjadi perhatian utama. S7 memberikan ketangguhan dan ketahanan guncangan yang lebih unggul, menjadikannya pilihan lebih baik untuk aplikasi dengan dampak tinggi, seperti pons berat atau bilah geser, di mana risiko utamanya adalah keretakan atau pecah.

3. Apa perbedaan antara baja perkakas P20 dan D2?

Perbedaan utama terletak pada sifat dan penggunaan yang ditujukan. D2 adalah baja perkakas kerja dingin dengan kandungan karbon dan kromium tinggi yang dikenal karena kekerasan tinggi serta ketahanan aus yang sangat baik, sehingga cocok untuk perkakas potong dan mati bentuk. P20 adalah baja cetakan plastik dengan kandungan karbon lebih rendah, biasanya dipasok dalam kondisi pra-keras. Baja ini dihargai karena kemampuan mesin dan kemampuan poles yang baik, sehingga ideal untuk pembuatan cetakan injeksi plastik dan dudukan mati, tetapi tidak cocok untuk aplikasi pemotongan.

4. Baja kelas apa yang digunakan pada bodi mobil?

Bodi mobil dibuat dari berbagai macam kelas baja, bukan baja perkakas. Kendaraan modern terutama menggunakan berbagai bentuk baja lembaran, termasuk baja lunak, baja High-Strength Low-Alloy (HSLA), dan semakin banyak juga Advanced High-Strength Steels (AHSS) seperti baja dual-phase (DP) dan transformation-induced plasticity (TRIP). Material-material ini dipilih karena kemampuannya dalam dibentuk serta menyerap energi benturan sambil meminimalkan berat kendaraan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —