Memilih Baja Peralatan yang Tepat untuk Die Otomotif

Baja perkakas adalah kategori baja paduan berkarbon tinggi yang dirancang untuk kekerasan luar biasa, ketahanan aus, dan ketangguhan. Di industri otomotif, mutu tertentu dari baja perkakas untuk cetakan otomotif sangat penting untuk membuat peralatan tahan lama dalam proses manufaktur volume tinggi. Mutu seperti D2 digunakan untuk stamping dingin, sedangkan H13 merupakan standar untuk aplikasi suhu tinggi seperti die casting dan penempaan, memastikan presisi dan umur pakai yang panjang.

Memahami Baja Perkakas: Sifat dan Perannya dalam Manufaktur Otomotif

Baja perkakas adalah kelas baja paduan berkarbon tinggi yang dirancang khusus dan diperlakukan panas untuk menghasilkan perkakas, cetakan, dan mold. Berbeda dengan baja karbon standar, yang terutama terdiri dari besi dan karbon, baja perkakas mengandung jumlah signifikan elemen paduan seperti kromium, molibdenum, vanadium, dan tungsten. Elemen-elemen ini membentuk partikel karbida keras dalam matriks baja, memberikan sifat unggul yang diperlukan untuk membentuk material lain di bawah tekanan dan suhu tinggi. Istilah 'baja cetakan' sering digunakan secara bergantian dengan baja perkakas, meskipun istilah ini biasanya merujuk pada mutu baja perkakas yang dipilih khusus untuk aplikasi pembuatan cetakan karena kekerasan dan ketahanan ausnya yang tinggi.

Kinerja baja perkakas dalam manufaktur otomotif bergantung pada keseimbangan yang tepat dari sifat mekanis, yang dicapai melalui paduan logam yang cermat dan proses perlakuan panas yang teliti yang melibatkan austenitisasi, pencelupan (quenching), dan tempering. Proses ini menyesuaikan struktur mikro akhir baja untuk mengoptimalkan karakteristiknya sesuai tugas tertentu. Sebagai contoh, cetakan untuk meninju panel bodi harus tahan terhadap keausan abrasif selama jutaan siklus, sedangkan cetakan untuk penempaan poros engkol harus mampu menahan benturan dan panas ekstrem tanpa retak atau berubah bentuk.

Sifat-sifat utama yang membuat baja perkakas sangat penting untuk cetakan otomotif antara lain:

- Kekerasan Luar Biasa: Banyak baja perkakas yang telah dikeraskan dapat mencapai kekerasan lebih dari 60 HRC (skala Rockwell C), memungkinkannya memotong dan membentuk logam lain tanpa kehilangan bentuknya.

- Tahan aus tinggi: Kehadiran karbida keras, terutama pada baja kandungan kromium tinggi seperti D2, memungkinkan baja tersebut tahan terhadap abrasi akibat kontak dengan pelat logam dan material lainnya, yang sangat penting untuk memperpanjang umur die. Menurut para ahli manufaktur di Protolabs , sifat ini menjamin kualitas suku cadang yang konsisten selama proses produksi dalam jumlah besar.

- Kekuatan: Ini adalah kemampuan material untuk menyerap benturan dan energi tanpa retak. Baja tahan guncangan seperti S7 dirancang untuk menahan beban kejut yang sangat besar yang umum terjadi dalam operasi pembentukan dan peninju tertentu.

- Stabilitas Termal: Baja kerja panas, seperti H13, dirancang untuk mempertahankan kekerasan dan kekuatannya pada suhu tinggi yang terjadi dalam proses die casting dan penempaan, mencegah pelunakan dan kegagalan dini.

Dalam produksi otomotif bervolume tinggi, penggunaan baja perkakas yang tepat merupakan faktor kritis dalam efisiensi operasional. Pemilihan material die yang baik mengurangi waktu henti untuk perawatan dan penggantian, meminimalkan cacat pada komponen, serta pada akhirnya menekan biaya per unit. Investasi awal pada baja perkakas berkinerja tinggi memberikan keuntungan melalui peningkatan produktivitas dan keandalan di lini produksi.

Jenis-Jenis Baja Perkakas Utama untuk Die Otomotif: Perbandingan Terperinci

Pemilihan jenis baja perkakas tertentu ditentukan oleh tuntutan proses manufaktur. Sistem klasifikasi American Iron and Steel Institute (AISI) mengelompokkan baja-baja ini berdasarkan sifat dan metode pendinginannya. Untuk die otomotif, kategori yang paling relevan adalah baja Kerja-Dingin (seri A dan D), Kerja-Panas (seri H), dan tahan Kejut (seri S). Memahami karakteristik dari jenis-jenis yang paling umum merupakan dasar penting dalam merancang perkakas yang kuat dan efisien.

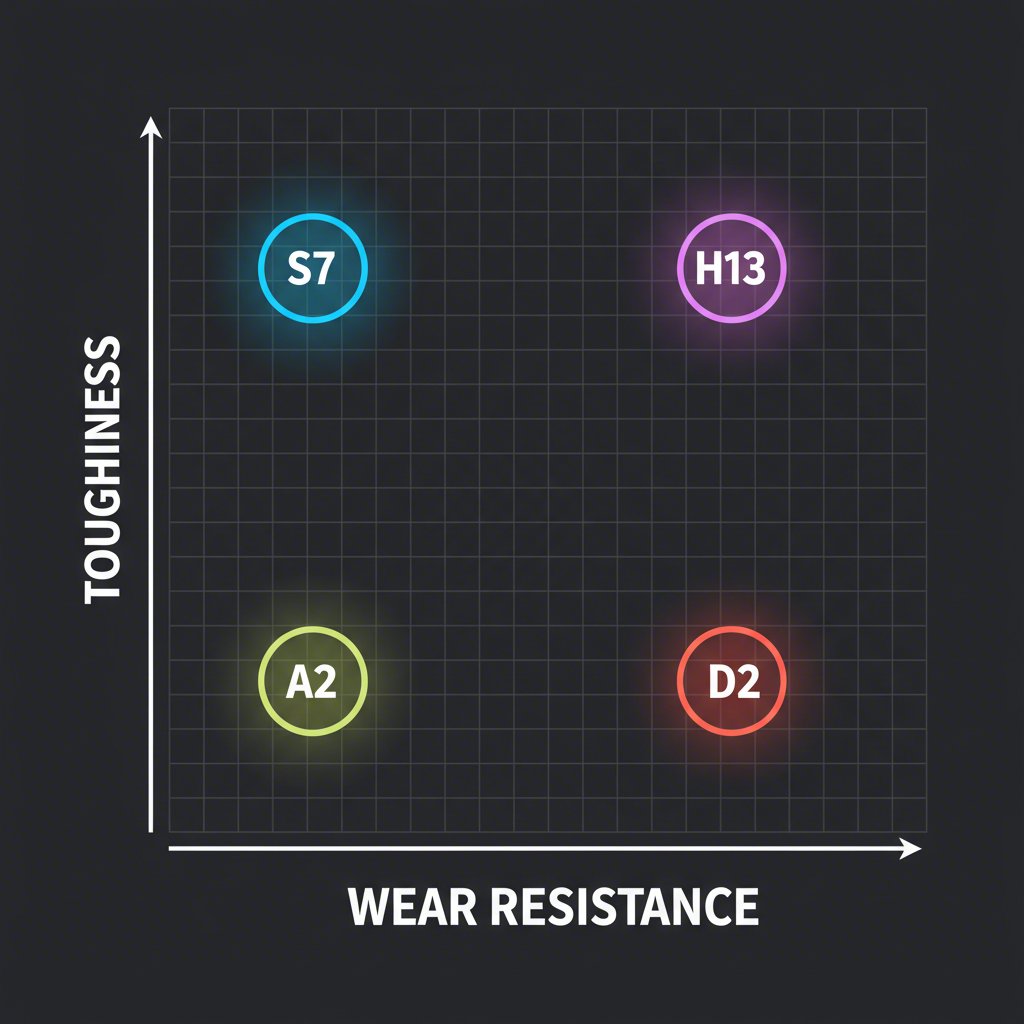

Di antara jenis-jenis baja perkakas yang paling sering digunakan untuk aplikasi otomotif adalah D2, A2, H13, dan S7. Masing-masing menawarkan profil properti yang unik. D2, baja dengan kandungan karbon dan kromium tinggi, dikenal karena ketahanannya terhadap keausan yang sangat baik, menjadikannya pilihan utama untuk mata pisau dan mati stamping. A2 adalah baja yang mengeras di udara yang memberikan keseimbangan baik antara ketahanan aus dan ketangguhan, serta stabilitas dimensi yang sangat baik selama perlakuan panas, menjadikannya pilihan serbaguna untuk mati pembentuk. H13 merupakan standar industri untuk aplikasi kerja panas, menawarkan ketahanan luar biasa terhadap kelelahan termal. S7 memberikan ketangguhan benturan yang luar biasa, menjadikannya ideal untuk mati yang harus menahan benturan berat secara berulang.

Untuk membantu pemilihan, tabel berikut membandingkan jenis-jenis baja perkakas utama yang digunakan dalam pembuatan mati otomotif.

| Kelas Baja | Tipe AISI | Sifat Utama | Aplikasi Mati Otomotif Utama |

|---|---|---|---|

| H13 | Kerja Panas (H-Series) | Kekuatan suhu tinggi, ketangguhan baik, ketahanan terhadap kelelahan termal | Mati pengecoran, ekstrusi, dan tempa |

| D2 | Kerja Dingin (D-Series) | Ketahanan aus dan abrasi yang sangat baik, kekuatan tekan tinggi | Stamping volume tinggi, die blanking, dan die bentuk |

| A2 | Cold-Work (A-Series) | Keseimbangan yang baik antara ketahanan aus dan ketangguhan, stabilitas dimensi yang sangat baik | Die pembentuk, die stamping, pons, alat pemotong |

| S7 | Shock-Resistant (S-Series) | Ketangguhan benturan unggul, ketahanan aus yang baik, kekuatan tinggi | Die stamping, punching, dan pembentukan tugas berat yang memerlukan penyerapan kejut |

Pemilihan antara kelas-kelas ini sering kali melibatkan kompromi. Sebagai contoh, meskipun D2 menawarkan ketahanan yang lebih unggul terhadap keausan abrasif, material ini lebih rapuh dibandingkan S7. Seorang insinyur mungkin memilih D2 untuk die blanking sederhana tetapi memilih S7 yang lebih tangguh untuk die coining yang mengalami gaya benturan tinggi. Demikian pula, meskipun A2 memiliki ketangguhan yang lebih baik daripada D2, ia tidak sebanding dengan D2 dalam hal umur panjang pada kondisi keausan tinggi. Pemilihan akhir bergantung pada analisis menyeluruh terhadap tegangan spesifik yang akan dialami die selama masa operasinya.

Memadukan Baja dengan Proses: Aplikasi dalam Pembuatan Cetakan Otomotif

Pemilihan kelas baja perkakas yang tepat berkaitan langsung dengan proses manufaktur spesifik yang akan digunakannya. Setiap metode pembentukan logam di industri otomotif—mulai dari meninju pelat logam untuk panel pintu hingga menempa komponen mesin—memberikan tekanan unik pada cetakan. Penyesuaian sifat-sifat baja dengan tuntutan ini sangat penting untuk mencapai keberhasilan.

Cetakan Stamping & Pembentukan

Stamping, blanking, dan pembentukan adalah proses kerja dingin yang melibatkan pembentukan pelat logam pada suhu ruangan. Tantangan utama bagi cetakan dalam aplikasi ini adalah keausan abrasif akibat kontak terus-menerus dengan benda kerja, serta kebutuhan akan tepi potong yang tajam dan tahan lama. Karena alasan ini, baja kerja dingin dengan kandungan karbon dan kromium tinggi menjadi standar industri. Pemasok terkemuka seperti Southern Tool Steel rekomendasi Baja Perkakas D2 untuk proses stamping volume tinggi di mana ketahanan aus menjadi prioritas utama. Karbida kromium yang melimpah memberikan umur pemakaian luar biasa. Untuk aplikasi yang membutuhkan keseimbangan antara ketangguhan dan ketahanan aus yang lebih baik, atau di mana bentuk yang lebih rumit meningkatkan risiko keretakan, Baja Perkakas A2 merupakan pilihan yang sangat baik karena stabilitas dimensi yang unggul dan sifatnya yang kuat. Ketika suatu proyek menuntut mati stamping yang rumit dan sangat andal, bekerja sama dengan produsen khusus merupakan kunci keberhasilan. Sebagai contoh, Shaoyi (Ningbo) Metal Technology Co., Ltd. menawarkan desain dan produksi ahli untuk mati stamping otomotif khusus, memanfaatkan pengetahuan mendalam tentang material untuk mengoptimalkan kinerja dan umur pakai peralatan bagi OEM dan pemasok Tier 1.

Die Casting & Forging Dies

Pengecoran dan penempaan adalah proses pengerjaan panas yang melibatkan pembentukan logam pada suhu sangat tinggi. Cetakan yang digunakan dalam lingkungan ini harus tahan terhadap kejut termal yang parah—siklus pemanasan dan pendinginan cepat—serta erosi dari logam cair dan gaya kompresi tinggi. Bahan utama untuk aplikasi ini adalah Baja Perkakas H13 . Seperti dijelaskan oleh para ahli di meviy , H13 dirancang untuk mempertahankan kekerasan dan kekuatannya bahkan saat beroperasi pada suhu merah-panas, yang penting untuk mencegah kegagalan cetakan dini. Ketangguhan luar biasa dan ketahanannya terhadap kelelahan termal memungkinkannya bertahan ribuan siklus tanpa retak, menjadikannya pilihan utama untuk memproduksi komponen otomotif kompleks seperti blok mesin, rumah transmisi, dan komponen suspensi.

Cetakan Impak & Beban Kejut

Operasi manufaktur otomotif tertentu, seperti peninju berat, pencetakan koin, atau pemotongan, menyebabkan mati terkena gaya benturan yang tiba-tiba dan intens. Dalam skenario ini, baja dengan ketangguhan maksimum diperlukan untuk mencegah kegagalan katastropik akibat retak atau pecah. Baja perkakas S7 secara khusus dirancang untuk tujuan ini. Komposisinya dioptimalkan untuk memberikan ketahanan benturan yang luar biasa, menjadikannya jauh lebih tangguh dibandingkan kelas yang sangat tahan aus seperti D2. Meskipun mungkin tidak bertahan selama dalam aplikasi yang hanya melibatkan abrasi, S7 merupakan pilihan yang paling aman dan andal untuk perkakas yang harus menyerap beban kejut yang signifikan selama operasi.

Kriteria Pemilihan: Cara Memilih Baja Perkakas Terbaik untuk Dies Anda

Memilih baja perkakas yang optimal untuk cetakan otomotif merupakan keputusan teknik yang krusial dan menyeimbangkan kinerja, kemudahan pembuatan, serta biaya. Pendekatan sistematis yang mempertimbangkan semua variabel operasional akan menghasilkan perkakas yang lebih andal dan hemat biaya. Pemilihan jarang didasarkan pada satu sifat saja, melainkan pada penemuan kompromi terbaik di antara karakteristik yang saling bersaing agar sesuai dengan aplikasi tertentu.

Insinyur harus mengevaluasi beberapa faktor kritis untuk membuat keputusan yang tepat. Faktor-faktor ini menentukan bagaimana cetakan akan berkinerja dan seberapa lama umurnya dalam produksi. Mengabaikan salah satu faktor ini dapat menyebabkan kegagalan perkakas dini, waktu henti yang mahal, dan kualitas suku cadang yang tidak konsisten. Pertimbangan utama meliputi:

- Suhu Operasi: Ini adalah perbedaan pertama dan paling penting. Apakah prosesnya merupakan aplikasi kerja dingin seperti stamping, atau proses kerja panas seperti forging? Baja kerja panas seperti H13 wajib digunakan dalam lingkungan bersuhu tinggi, sedangkan baja kerja dingin menawarkan kekerasan lebih tinggi untuk operasi pada suhu ruangan.

- Ketahanan Aus vs. Ketangguhan: Ini merupakan pertukaran klasik dalam pemilihan baja perkakas. Ketahanan aus yang tinggi (ideal untuk pemotongan dan stamping) biasanya dicapai dengan kekerasan tinggi dan kandungan karbida yang tinggi, yang dapat membuat baja menjadi lebih rapuh. Ketangguhan tinggi (ideal untuk aplikasi benturan) membutuhkan baja yang mampu mengalami deformasi sedikit tanpa retak, sering kali dengan mengorbankan sebagian ketahanan ausnya.

- Kekerasan yang Dibutuhkan (HRC): Kekerasan yang diinginkan, diukur pada skala Rockwell C, harus ditentukan berdasarkan aplikasinya. Sebuah mati potong mungkin memerlukan kekerasan 60-62 HRC untuk mempertahankan tepi yang tajam, sedangkan mati bentuk bisa dikeraskan pada kekerasan sedikit lebih rendah untuk meningkatkan ketangguhannya.

- Kestabilan Dimensi: Untuk cetakan yang kompleks dan presisi tinggi, sangat penting bahwa baja mempertahankan bentuk dan ukurannya selama proses perlakuan panas. Baja pengeras udara seperti A2 dikenal memiliki stabilitas dimensi yang sangat baik, meminimalkan distorsi dan mengurangi kebutuhan mesin pasca-perlakuan panas yang mahal.

- Biaya dan Kemudahan Permesinan: Meskipun kinerja adalah hal utama, anggaran selalu menjadi pertimbangan. Baja paduan tinggi dengan kinerja tinggi lebih mahal dan bisa lebih sulit dikerjakan dibandingkan baja kelas sederhana. Biaya total, termasuk bahan baku, permesinan, dan perlakuan panas, harus dipertimbangkan sebanding dengan umur pakai dan kinerja cetakan yang diharapkan.

Untuk menerapkan hal ini dalam praktik, pertimbangkan skenario berikut: untuk cetakan stamping volume tinggi yang memproduksi braket otomotif sederhana (proses kerja dingin), keausan abrasif merupakan perhatian utama. D2 akan menjadi kandidat kuat karena ketahanan ausnya yang luar biasa. Namun, jika cetakan yang sama memiliki sudut internal tajam atau digunakan untuk membentuk baja kekuatan tinggi, risiko retak atau terkelupas akan meningkat. Dalam kasus tersebut, A2 yang lebih tangguh atau bahkan S7 mungkin menjadi pilihan yang lebih baik untuk mencegah kegagalan dini, meskipun memerlukan pengasahan lebih sering. Sebelum menetapkan bahan, perancang harus selalu mengajukan pertanyaan-pertanyaan kunci berikut:

- Apa mode kegagalan utama yang perlu saya cegah (keausan, terkelupas, retak, atau deformasi akibat panas)?

- Berapa suhu maksimum dan gaya impak yang akan dialami oleh cetakan?

- Seberapa penting akurasi dimensi setelah perlakuan panas?

- Berapa volume produksi target dan masa pakai cetakan yang diharapkan?

- Berapa anggaran total untuk bahan, permesinan, dan perlakuan?

Pertanyaan yang Sering Diajukan

1. Baja perkakas apa yang digunakan untuk die casting?

Baja alat yang paling umum digunakan untuk die casting adalah H13. Ini termasuk dalam kategori kerja panas (seri H) dan dirancang khusus untuk menahan suhu tinggi dan siklus termal yang melekat pada proses pengecoran mati. Kombinasi yang sangat baik dari kekerasan merah, ketahanan, dan ketahanan terhadap kelelahan termal membuatnya ideal untuk menangani logam cair seperti aluminium dan seng tanpa retak atau melembutkan sebelum waktunya.

2. Baja apa yang digunakan untuk mati?

Berbagai jenis baja alat digunakan untuk mati, tergantung pada aplikasi. Untuk aplikasi kerja dingin seperti stamping dan forming, D2 dan A2 adalah pilihan umum. Untuk proses kerja panas seperti tempa dan die casting, H13 adalah standar industri. Untuk aplikasi yang membutuhkan ketahanan benturan yang tinggi, baja tahan guncangan S7 sering digunakan. Pilihan spesifik tergantung pada faktor-faktor seperti suhu operasi, persyaratan keausan, dan beban dampak.

3. Apa perbedaan antara baja mati dan baja alat?

Baja perkakas adalah kategori luas dari baja yang dirancang untuk membuat perkakas. Baja cetakan adalah istilah yang sering digunakan untuk mengacu pada jenis-jenis tertentu dari baja perkakas yang sangat cocok untuk pembuatan cetakan. Pada dasarnya, semua baja cetakan merupakan baja perkakas, tetapi tidak semua baja perkakas dioptimalkan untuk pembuatan cetakan. Baja cetakan dipilih berdasarkan kombinasi khusus dari kekerasan tinggi, ketahanan aus, ketangguhan, dan, dalam kasus cetakan kerja panas, stabilitas termal.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —