Tujuh Zona Kunci pada Diagram FLD di Perangkat Lunak AutoForm

Dalam industri otomotif, Computer-Aided Engineering (CAE) memainkan peran kritis dalam proses pengembangan produk. Salah satu alat CAE paling canggih untuk simulasi pembentukan logam lembaran adalah AutoForm, yang membantu insinyur memprediksi dan mencegah kecacatan seperti retakan, kerutan, dan penipisan berlebihan melalui analisis elemen hingga (FEA).

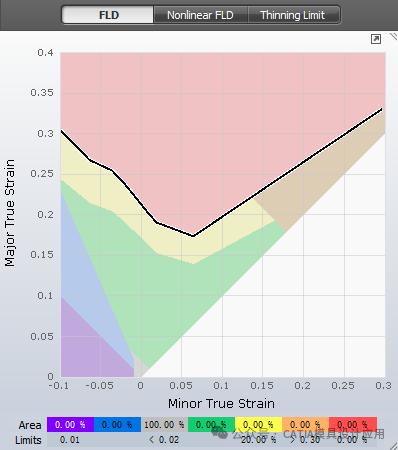

Sebuah fitur inti dari AutoForm adalah Diagram Batas Pembentukan (FLD)—sebuah alat yang kuat digunakan untuk mengevaluasi batas pembentukan logam lembaran. FLD membagi kondisi regangan material menjadi tujuh zona berwarna, memungkinkan insinyur untuk secara visual menilai tingkat risiko kegagalan komponen selama proses pembentukan.

Mari kita bahas ketujuh zona FLD dan apa yang mereka tunjukkan:

1. Zona Retak (Merah)

Berada di atas Kurva Batas Membentuk (Forming Limit Curve/FLC), zona ini menunjukkan bahwa material telah melampaui batas membentuknya dan sangat mungkin retak. Setiap titik yang masuk ke dalam zona merah ini menandakan kegagalan segera dan memerlukan modifikasi segera pada peralatan, material, atau proses.

2. Zona Risiko Retak (Kuning)

Zona ini terletak tepat di bawah zona retak dan merupakan wilayah berisiko tinggi. Meskipun material belum retak, kondisinya sudah berada dekat dengan batasnya. Direkomendasikan untuk melakukan tindakan pencegahan—baik menyesuaikan parameter pembentukan maupun mengganti sifat material agar tingkat regangan tidak berada dalam zona bahaya ini.

3. Zona Penipisan Berlebihan (Oranye)

Penipisan berlebihan berarti ketebalan logam lembaran telah berkurang melewati ambang batas yang dapat diterima, sehingga mengurangi integritas struktural dan daya tahan komponen. Hal ini sering disebabkan oleh peregangan berlebihan di area tertentu dan harus dihindari pada komponen yang kritis terhadap keselamatan.

4. Zona Aman (Hijau)

Ini adalah kondisi pembentukan yang ideal. Komponen yang berada di zona ini berada dalam kisaran regangan optimal, artinya tidak mungkin retak, berkerut, atau menipis secara berlebihan. Ini adalah zona target untuk semua area produk yang kritis.

5. Zona Peregangan Tidak Cukup (Abu-abu)

Ketika logam lembaran tidak mengalami peregangan yang cukup, bentuknya mungkin tidak sepenuhnya sesuai dengan bentuk yang diinginkan. AutoForm menyoroti daerah-daerah ini dalam warna abu-abu. Meskipun terkadang dapat diterima di area non-fungsional seperti zona flens atau pemotongan, area semacam ini harus diminimalkan pada permukaan produk agar tetap menjaga akurasi dimensi.

6. Zona Kecenderungan Berkerut (Biru)

Zona ini menunjukkan risiko berkerut. Meskipun belum termasuk kegagalan, kerutan bisa terbentuk jika kondisi tertentu berlanjut. Penilaian teknis yang didukung oleh metrik tinggi kerutan dan pengalaman pembentukan sangat penting untuk mengelola risiko ini.

7. Zona Kerutan (Ungu)

Setelah material masuk ke zona kerutan, kerutan yang terlihat sudah terbentuk. Hal ini mengurangi kualitas estetika sekaligus fungsionalitas. Insinyur harus merevisi desain cetakan atau memodifikasi tata letak draw bead untuk menghilangkan atau mengendalikan kerutan.

Mengapa FLD Penting dalam Analisis CAE Otomotif?

Dengan memanfaatkan diagram FLD dalam AutoForm, insinyur dapat mensimulasikan dan memprediksi masalah pembentukan pada tahap desain awal. Hal ini membantu:

·Menghilangkan uji-coba selama pengembangan peralatan

·Mengurangi waktu dan biaya produksi

·Meningkatkan kualitas dan reproduksibilitas dalam produksi massal

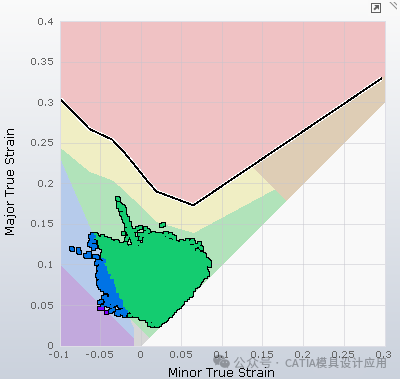

Analisis Aplikasi Dunia Nyata

Berikut adalah contoh grafik FLD dari simulasi komponen nyata. Bisakah Anda mengidentifikasi apakah bagian ini berisiko retak atau berkerut? Apakah sebagian besar titik regangan berada dalam zona hijau, atau ada area yang menjadi perhatian?

Silakan bagikan analisis Anda di komentar—kami ingin mendengar interpretasi Anda!

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —