Daftar Periksa Pemasok Penting untuk Prototipe Cepat Otomotif

Daftar Periksa Pemasok Penting untuk Prototipe Cepat Otomotif

TL;DR

Sebuah daftar periksa pemasok yang komprehensif untuk prototipe cepat otomotif harus secara ketat mengevaluasi empat area utama: kemampuan teknis, keahlian material, sistem kontrol kualitas, dan analisis Desain untuk Manufaktur (DFM). Memilih mitra dengan pengalaman terbukti di sektor otomotif sangat penting untuk memastikan kepatuhan terhadap standar industri, mengelola geometri kompleks, serta berhasil meningkatkan skala dari satu prototipe menjadi kualitas setara produksi.

Kriteria Evaluasi Dasar: Kemampuan Teknis dan Material

Langkah pertama dalam mengevaluasi calon pemasok prototipe cepat adalah penilaian menyeluruh terhadap kemampuan dasar mereka. Ini melampaui sekadar daftar mesin; melainkan mencakup pemahaman apakah teknologi dan persediaan material mereka dapat memenuhi tuntutan ketat industri otomotif. Kemampuan teknis pemasok secara langsung memengaruhi akurasi, ketahanan, dan kinerja fungsional prototipe Anda, yang sangat penting untuk validasi dan pengujian yang bermakna.

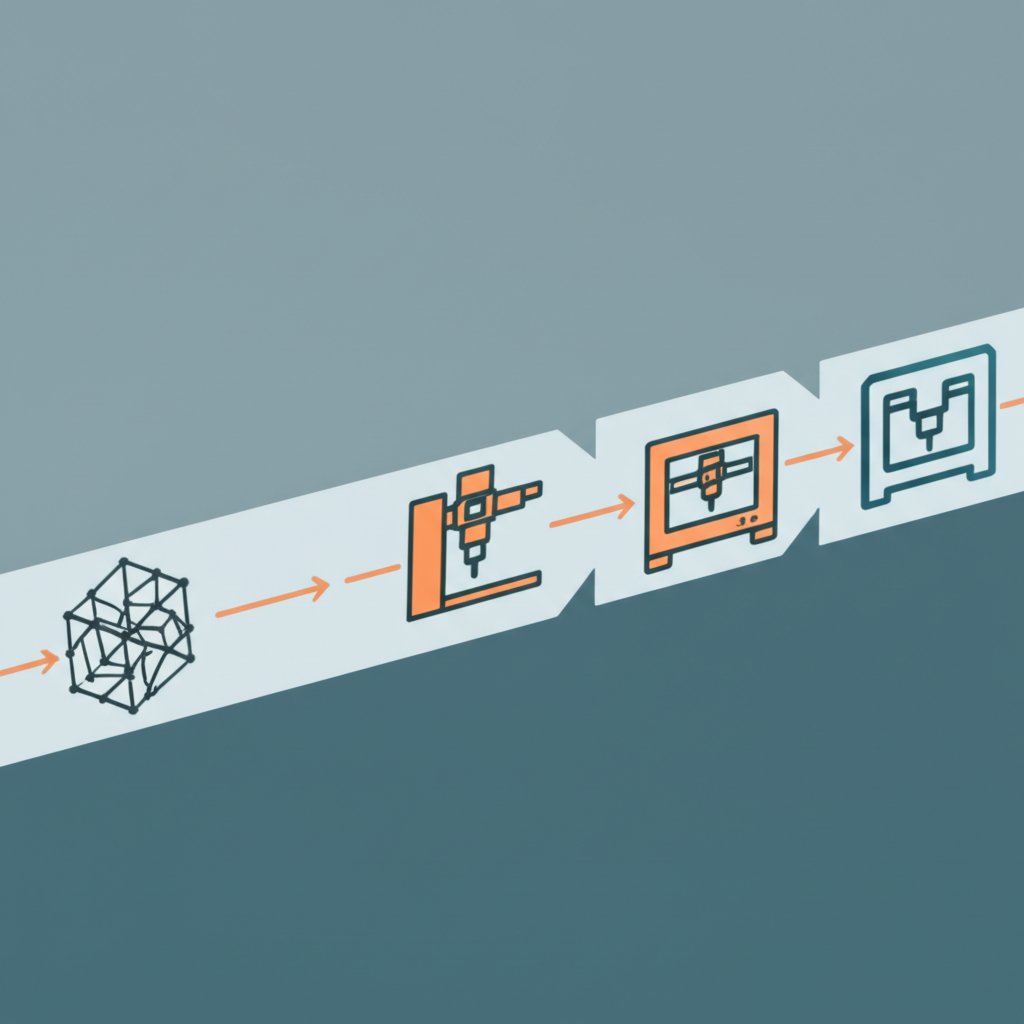

Mitra yang mumpuni harus menawarkan beragam teknologi prototipe. Hal ini memastikan mereka dapat merekomendasikan proses yang paling optimal sesuai kebutuhan spesifik Anda, bukan memaksakan proyek Anda ke dalam keterbatasan kemampuan mereka. Menurut panduan dari Uidearp , teknologi utama yang perlu diperhatikan meliputi Permesinan CNC untuk komponen logam dan plastik presisi tinggi, serta berbagai metode pencetakan 3D seperti Stereolithography (SLA) untuk detail halus, Selective Laser Sintering (SLS) untuk bagian fungsional yang tahan lama, dan Fused Deposition Modeling (FDM) untuk konsep tahap awal. Setiap teknologi memiliki keunggulan tersendiri dalam hal kecepatan, biaya, sifat bahan, dan ketepatan, sehingga pemasok dengan berbagai pilihan dapat memberikan solusi yang lebih sesuai.

Sama pentingnya adalah pemilihan bahan dan keahlian pemasok. Sektor otomotif menggunakan beragam bahan, mulai dari plastik kelas produksi hingga paduan logam khusus. Pemasok pilihan Anda tidak hanya harus menyediakan bahan-bahan tersebut, tetapi juga memiliki keahlian untuk memberikan saran mengenai pilihan terbaik untuk aplikasi Anda, dengan mempertimbangkan faktor-faktor seperti kekuatan tarik, ketahanan panas, dan berat. Untuk proyek yang berfokus pada peringanan bobot dan integritas struktural, bermitra dengan spesialis dapat sangat berharga. Sebagai contoh, ketika proyek Anda menuntut komponen yang direkayasa secara presisi, Anda mungkin mempertimbangkan ekstrusi aluminium custom dari mitra tepercaya seperti Shaoyi Metal Technology , yang menawarkan layanan satu atap dari prototyping hingga produksi di bawah sistem mutu bersertifikasi IATF 16949 yang ketat.

Memastikan Kualitas dan Kemampuan Produksi: Tahapan DFM dan QC

Di luar pembuatan fisik suatu komponen, pemasok kelas atas memberikan nilai tambah dengan memastikan desain dioptimalkan untuk produksi dan memenuhi standar kualitas yang ketat. Di sinilah Desain untuk Kemudahan Produksi (DFM) dan proses Pengendalian Kualitas (QC) yang kuat menjadi kriteria yang tidak bisa ditawar. Mengabaikan area-area ini dapat menghasilkan prototipe yang mustahil diproduksi secara massal secara ekonomis atau komponen yang gagal dalam pengujian kondisi nyata, menyebabkan penundaan besar dan pembengkakan biaya.

Desain untuk Kemudahan Produksi (DFM) adalah analisis tahap awal yang krusial di mana pemasok meninjau desain Anda untuk mengidentifikasi potensi tantangan dalam manufaktur. Seperti yang ditekankan dalam daftar periksa prototip oleh HLH Sheet Metal , dengan menerapkan pedoman DFM sejak awal dapat mencegah masalah seperti retak, pergeseran dimensi, atau kompleksitas yang tidak perlu yang menyebabkan kenaikan biaya. Pemasok yang proaktif akan memberikan laporan DFM yang menyarankan modifikasi untuk meningkatkan kemudahan produksi, seperti penyesuaian ketebalan dinding, pengoptimalan sudut draft, atau penyederhanaan geometri tanpa mengorbankan fungsi. Sirkulasi umpan balik kolaboratif ini merupakan ciri khas mitra manufaktur yang sesungguhnya, bukan hanya biro layanan.

Proses Kontrol Kualitas (QC) yang terstruktur memberikan verifikasi yang diperlukan bahwa komponen memenuhi spesifikasi Anda secara tepat. Sistem ini harus mencakup beberapa titik pemeriksaan, atau tahapan, sepanjang proses produksi. Elemen utama QC meliputi sertifikasi bahan masuk untuk memverifikasi kelas paduan atau polimer, inspeksi selama proses untuk mendeteksi penyimpangan sejak dini, serta audit akhir terhadap dimensi dan fungsi sebelum pengiriman. Untuk aplikasi otomotif, proses ini harus didokumentasikan secara cermat guna memastikan ketertelusuran dan kepatuhan terhadap standar industri.

Kepatuhan Khusus Otomotif dan Kesiapan Produksi

Industri otomotif beroperasi di bawah beberapa standar kualitas dan kepatuhan paling ketat dalam manufaktur. Sebuah bengkel prototipe serba guna mungkin tidak memiliki pengalaman atau sertifikasi yang diperlukan untuk memenuhi tuntutan ini. Oleh karena itu, penting untuk mengevaluasi pengalaman spesifik pemasok di sektor otomotif dan kesiapan mereka untuk meningkatkan skala dari prototipe tunggal ke proses yang siap produksi, seperti Proses Persetujuan Bagian Produksi (PPAP).

Kemampuan pemasok dalam memahami persyaratan otomotif merupakan keunggulan yang signifikan. Mitra yang berpengalaman memahami kebutuhan akan toleransi yang presisi, pelacakan material, serta dokumentasi luas yang dipersyaratkan oleh produsen peralatan asli (OEM) otomotif. Menurut ikhtisar daftar periksa manufaktur oleh Falcony , daftar periksa audit pemasok merupakan prosedur utama untuk memitigasi risiko dalam rantai pasok dan menjaga standar kualitas. Tanyakan mengenai pengalaman mereka dengan klien otomotif serta pemahaman mereka terhadap standar seperti IATF 16949, yang mengatur sistem manajemen mutu untuk pemasok otomotif. Pengalaman ini memastikan mereka menggunakan bahasa yang sama dan dapat mengantisipasi validasi ketat yang diperlukan untuk komponen yang digunakan dalam kendaraan.

Selain itu, pertimbangkan kemampuan pemasok dalam mendukung seluruh siklus hidup proyek Anda. Meskipun kebutuhan saat ini adalah prototipe, tujuan akhirnya sering kali adalah produksi volume rendah atau produksi massal. Seorang pemasok yang mampu menjembatani kesenjangan ini memberikan nilai sangat besar. Mereka dapat memanfaatkan fase prototipe untuk menyempurnakan peralatan, mengoptimalkan alur produksi, serta menyiapkan dokumentasi yang diperlukan guna memastikan transisi yang lancar. Pandangan jauh ke depan ini mencegah proses pengadaan ulang dan validasi ulang mitra manufaktur baru yang mahal dan memakan waktu saat waktunya untuk skala produksi.

Daftar Periksa Pemasok Prototipe Otomotif Lengkap

Untuk mengevaluasi dan memilih mitra yang tepat secara sistematis, gunakan daftar periksa komprehensif ini. Daftar ini mengonsolidasikan kriteria utama ke dalam pertanyaan yang dapat ditindaklanjuti, membantu Anda melakukan penilaian menyeluruh dan konsisten terhadap setiap calon pemasok.

| Kriteria Evaluasi | Pertanyaan Utama yang Harus Ditanyakan kepada Pemasok | Pentingnya dalam Industri Otomotif |

|---|---|---|

| Kemampuan Teknis |

|

Memastikan pemasok mampu memproduksi komponen dengan ketepatan, hasil akhir, dan sifat mekanis yang dibutuhkan untuk pengujian fungsional. |

| Keahlian Material |

|

Penting untuk memvalidasi kinerja dalam kondisi dunia nyata seperti panas, getaran, dan paparan bahan kimia. |

| Desain untuk Dapat Diproduksi (DFM) |

|

Mengurangi biaya produksi, mempersingkat waktu tunggu, dan mencegah kesalahan desain yang mahal sebelum pembuatan peralatan. |

| Kontrol Kualitas & Inspeksi |

|

Menjamin bahwa suku cadang memenuhi spesifikasi dimensi dan fungsional yang ketat, memastikan keselamatan dan keandalan. |

| Pengalaman Otomotif |

|

Menunjukkan pemahaman terhadap standar tinggi industri dalam hal dokumentasi, ketertelusuran, dan kualitas. |

| Manajemen Proyek & Dukungan |

|

Memastikan komunikasi yang jelas, responsif, dan fleksibel, yang sangat penting untuk siklus pengembangan yang cepat. |

| Skalabilitas ke Produksi |

|

Mitra yang mampu melakukan skala menghemat waktu dan sumber daya dengan menghilangkan kebutuhan untuk mencari dan mengkualifikasi pemasok baru untuk produksi. |

Mengambil Keputusan Akhir Pemasok Anda

Memilih pemasok prototipe cepat untuk proyek otomotif merupakan keputusan strategis yang berdampak pada seluruh siklus pengembangan produk Anda. Meskipun spesifikasi teknis menjadi dasar, mitra yang tepat juga memberikan keahlian tak ternilai dalam hal kemudahan produksi, jaminan kualitas, serta kepatuhan terhadap regulasi khusus industri. Dengan menggunakan daftar periksa terstruktur sebagai panduan evaluasi, Anda dapat melampaui sekadar membandingkan penawaran harga dan menilai kemampuan pemasok untuk berfungsi sebagai perpanjangan tim teknik Anda. Pendekatan sistematis ini memastikan Anda memilih mitra yang tidak hanya mampu mengirimkan suku cadang berkualitas tinggi secara cepat, tetapi juga turut membantu proses menuju produksi yang lebih lancar dan hemat biaya.

Pertanyaan yang Sering Diajukan

1. Berapa waktu penyelesaian yang wajar untuk prototipe otomotif?

Waktu penyelesaian dapat sangat bervariasi tergantung pada kompleksitas bagian, teknologi yang dipilih, dan ketersediaan material. Untuk banyak proses pencetakan 3D, pemasok sering kali dapat mengirimkan bagian dalam waktu 2 hingga 7 hari. Namun, untuk bagian mesin CNC yang lebih kompleks atau yang memerlukan proses pasca tertentu, waktu tunggu bisa lebih lama. Selalu konfirmasikan jadwal dengan pemasok Anda sejak awal.

2. Bagaimana cara saya memverifikasi pengalaman industri pemasok?

Cara paling efektif untuk memverifikasi pengalaman adalah dengan meminta studi kasus khusus atau contoh proyek sebelumnya di sektor otomotif. Anda juga dapat menanyakan sertifikasi mereka, seperti IATF 16949, yang khusus untuk manajemen mutu otomotif. Terakhir, meminta testimonial klien atau referensi dapat memberikan wawasan langsung mengenai rekam jejak dan keandalan mereka.

3. Apa perbedaan antara prototipe dan bagian yang siap produksi?

Prototipe terutama digunakan untuk memvalidasi bentuk, kesesuaian, dan fungsi, serta dapat dibuat menggunakan proses atau bahan yang berbeda dari produk akhir. Bagian yang siap produksi, sebagaimana didefinisikan dalam proses Pengenalan Produk Baru (NPI), diproduksi menggunakan bahan, peralatan, dan kontrol kualitas yang persis sama dengan yang akan digunakan untuk produksi massal. Tujuan dari fase prototipe adalah menyempurnakan desain hingga siap untuk transisi ini.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —