Menguasai Perawatan Die Stamping untuk Kinerja Puncak

TL;DR

Perawatan die stamping yang efektif bergantung pada pendekatan proaktif dan sistematis. Praktik terbaik mencakup jadwal rutin pembersihan, inspeksi, pengasahan, dan pelumasan yang tepat untuk mencegah kegagalan produksi sejak dini. Strategi ini tidak hanya menjamin kualitas komponen yang konsisten, tetapi juga secara signifikan mengurangi waktu henti yang mahal serta memperpanjang masa pakai peralatan Anda.

Prinsip Utama: Perawatan Proaktif dibandingkan Perawatan Reaktif

Dasar dari program perawatan die stamping yang sukses adalah perubahan dari pola pikir reaktif menjadi proaktif. Perawatan reaktif—menangani masalah hanya setelah terjadi—adalah resep bagi ketidakefisienan operasional. Hal ini menyebabkan kerusakan tak terduga, perbaikan darurat, peningkatan tingkat buangan, serta penghentian produksi yang mahal dan mengganggu jadwal serta merugikan profitabilitas. Proses perawatan yang tidak terdefinisi dengan baik dapat secara drastis menurunkan produktivitas lini press dan menimbulkan biaya tersembunyi yang signifikan.

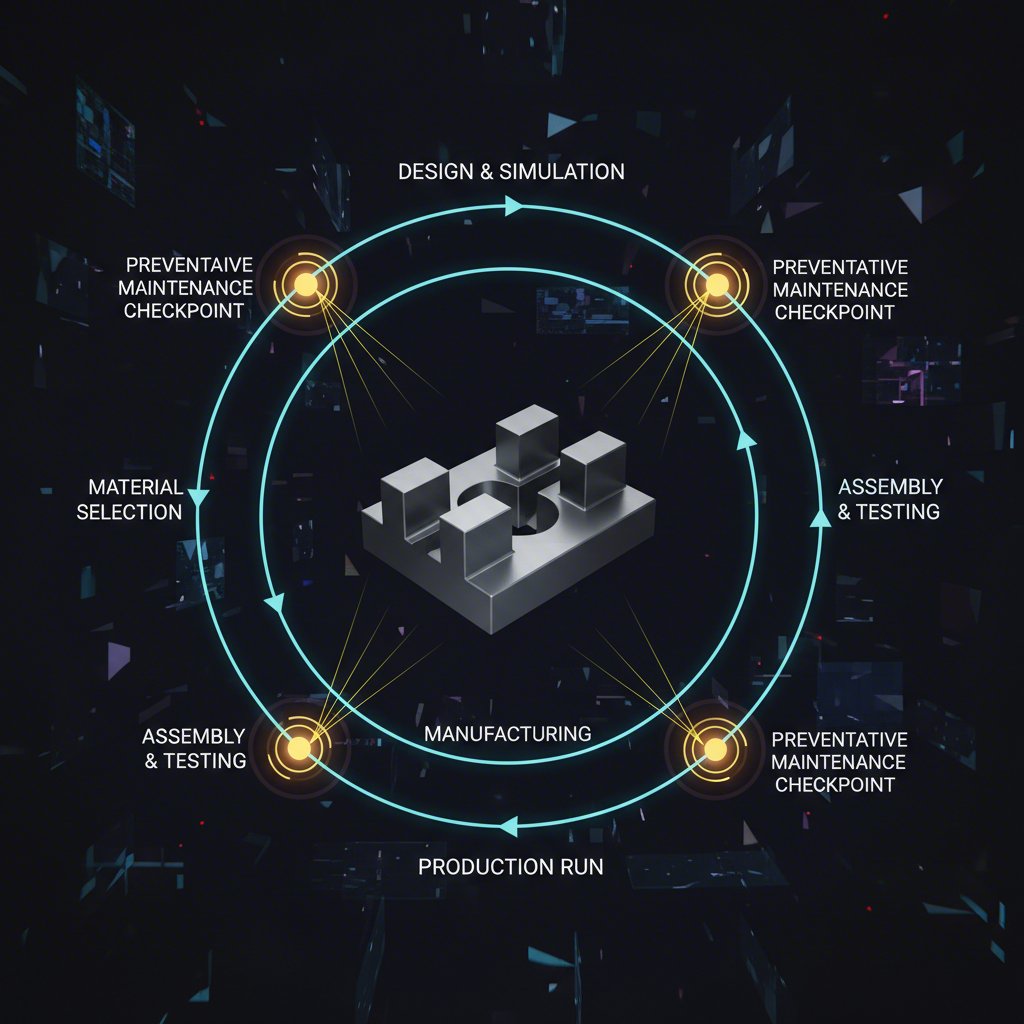

Sebaliknya, perawatan proaktif atau pencegahan adalah pendekatan strategis yang berfokus pada inspeksi rutin dan perawatan terjadwal untuk mengidentifikasi serta memperbaiki masalah kecil sebelum memburuk. Seperti dijelaskan oleh para ahli di JV Manufacturing Co. , metode ini memastikan alat tetap dalam kondisi prima, meningkatkan daya tahan, dan memperpanjang umur pakai. Dengan mengatasi keausan selama waktu henti yang direncanakan, produsen dapat mempertahankan alur kerja yang berkelanjutan, mencapai anggaran perawatan yang lebih stabil dan dapat diprediksi, serta menghindari beban finansial dari perbaikan darurat.

Perbedaan operasional dan finansial antara kedua strategi ini sangat mencolok. Pendekatan proaktif meningkatkan keandalan peralatan, mengurangi kebutuhan penggantian suku cadang yang mahal, serta menjamin lingkungan manufaktur yang lebih aman dengan meminimalkan risiko gangguan peralatan. Mengadopsi sikap proaktif bukan hanya soal memperbaiki komponen; ini tentang mengendalikan seluruh proses manufaktur untuk menjamin konsistensi dan kualitas.

Perawatan Proaktif vs. Reaktif: Perbandingan

| Faktor | Perawatan Proaktif | Pemeliharaan Reaktif |

|---|---|---|

| Biaya | Biaya yang dapat diprediksi dan dianggarkan untuk servis terjadwal. | Biaya tinggi yang tidak dapat diprediksi untuk perbaikan darurat dan lembur. |

| Waktu Operasional Mesin | Dimaksimalkan, dengan perawatan yang dijadwalkan selama waktu henti yang telah direncanakan. | Downtime yang sering terjadi dan tidak direncanakan, menghentikan produksi. |

| Kualitas Komponen | Konsisten dan tinggi, memenuhi standar kualitas. | Tidak konsisten, dengan tingkat cacat dan buangan yang lebih tinggi. |

| Umur cetakan | Diperpanjang secara signifikan melalui perawatan rutin. | Diperpendek karena keausan berlebihan dan kegagalan tak terduga. |

Prosedur Perawatan Die Esensial: Daftar Periksa Terperinci

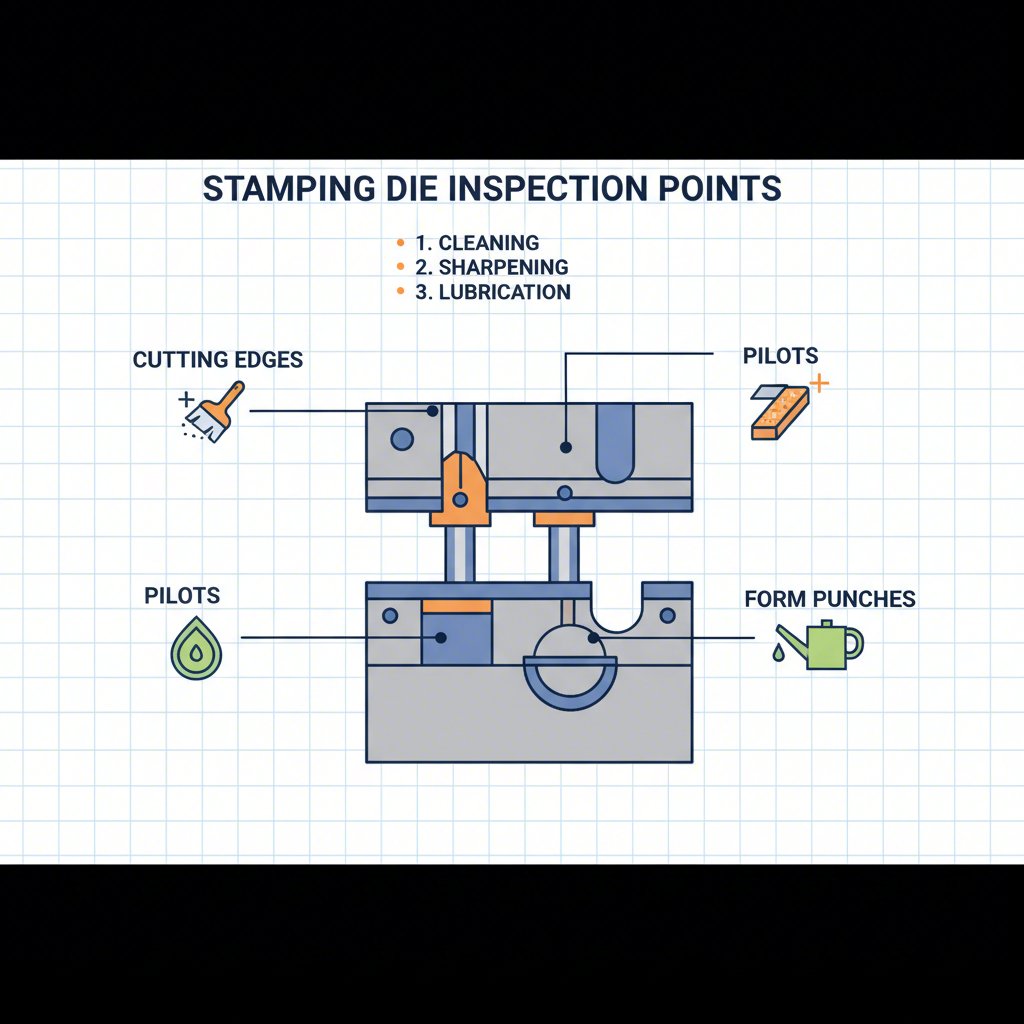

Rutinitas perawatan yang komprehensif dibangun atas dasar tugas-tugas tertentu yang dapat diulang. Jenis perawatan die yang paling umum mencakup pembersihan, penajaman, penjepitan (shimming), serta inspeksi atau penggantian komponen. Menguasai prosedur-prosedur ini sangat penting untuk menjaga integritas die dan menjamin kualitas setiap komponen yang diproduksi. Sebuah die yang terawat baik memungkinkan hasil yang konsisten, yang merupakan fondasi utama dari kualitas pengerjaan yang baik.

Pembersihan dan pemeriksaan rutin merupakan langkah pertama dalam pencegahan. Selama pemeriksaan ini, teknisi harus mencari tanda-tanda masalah yang khas, seperti pengikat yang longgar, komponen yang hilang, serpihan berlebihan seperti potongan logam, atau pelumasan yang tidak memadai yang ditunjukkan oleh gemuk berwarna hitam. Petunjuk visual ini dapat mencegah masalah kecil berkembang menjadi gangguan produksi besar. Untuk perkakas kompleks, seperti yang digunakan dalam sektor otomotif, bekerja sama dengan spesialis dapat memastikan bahwa pemeliharaan sesuai dengan tujuan desain aslinya. Sebagai contoh, perusahaan seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. , yang mengkhususkan diri dalam cetakan stamping otomotif custom, membawa tingkat keahlian yang membantu menjaga ketepatan yang dibutuhkan dalam manufaktur yang berisiko tinggi.

Pengasahan adalah tugas penting lainnya. Bagian pemotong dan tepi pons pada mati secara alami aus seiring waktu, yang dapat menyebabkan terbentuknya duri logam (burrs) dan ketidakakuratan pada komponen stamping. Pengasahan berkala menggunakan roda gerinda mengembalikan geometri dan presisi asli, mencegah cacat semacam ini memengaruhi jalannya produksi. Demikian pula, penambahan shim mungkin diperlukan untuk memastikan setiap stasiun pada mati progresif mempertahankan waktu dan keselarasan yang tepat, yang sangat penting untuk operasi kompleks.

Daftar Periksa Inspeksi Mati Secara Komprehensif

- Pembersihan: Lepaskan semua kotoran, serpihan logam, lumpur, dan pelumas yang menumpuk dari permukaan mati. Pastikan semua komponen bebas dari kontaminan sebelum dan setelah perawatan.

-

Inspeksi:

- Periksa adanya pengencang yang longgar atau patah, pegas yang aus, dan lifter yang rusak.

- Periksa tiang penuntun alas mati untuk adanya galling atau keausan tidak merata.

- Periksa pilot untuk keausan dan panjang yang sesuai.

- Tinjau semua pons bentuk dan bagian mati untuk keausan yang terukur, retak, atau galling samping.

- Periksa panjang dan ketinggian pons untuk memastikan waktu dan konfigurasi yang tepat.

-

Pengasahan:

- Periksa semua bagian pemotong terhadap keausan dan asah sesuai kebutuhan untuk menjaga hasil potongan yang tajam dan bersih.

- Pastikan proses penggilingan mengembalikan geometri asli tanpa menghilangkan material secara berlebihan.

-

Pelumasan:

- Konfirmasi bahwa semua bagian yang bergerak telah dilumasi dengan cukup sesuai spesifikasi pabrikan.

- Periksa tanda-tanda pelumasan yang tidak memadai, seperti panas berlebih atau korosi.

Menerapkan Jadwal Pemeliharaan dan Dokumentasi yang Andal

Di luar tugas fisik, pemeliharaan die kelas atas bergantung pada proses sistematis dalam penjadwalan dan dokumentasi. Membangun program yang terstruktur merupakan dasar dari perawatan yang efektif, memastikan semua peralatan dirawat secara berkala. Frekuensi pemeliharaan harus didasarkan pada tingkat penggunaan, volume produksi, dan kompleksitas die. Sebuah die yang digunakan setiap hari dalam produksi volume tinggi tentu memerlukan jadwal yang lebih ketat dibandingkan die yang digunakan secara tidak sering.

Komponen penting dari sistem ini adalah perintah kerja. Seperti yang dijelaskan oleh Phoenix Group , sistem perintah kerja memungkinkan suatu organisasi untuk mendokumentasikan, melacak, memprioritaskan, dan menjadwalkan semua aktivitas perbaikan dan pemeliharaan die. Sistem ini berfungsi sebagai alat komunikasi vital yang mengidentifikasi akar masalah, menguraikan langkah-langkah korektif, serta mencatat pekerjaan yang telah dilakukan. Dokumentasi ini sangat berharga untuk melacak masalah yang berulang dan mencegah kegagalan di masa depan.

Membuat dan memelihara catatan pemeliharaan yang terperinci merupakan praktik penting lainnya. Catatan ini harus mencatat tanggal layanan, pekerjaan yang dilakukan, suku cadang yang diganti, serta pengamatan mengenai kondisi die. Seiring waktu, data ini membantu mengidentifikasi pola keausan dan memungkinkan pemeliharaan prediktif yang lebih akurat, sehingga tim dapat mengatasi potensi kegagalan sebelum terjadi. Konsistensi dalam dokumentasi memastikan setiap teknisi layanan melakukan tugas dengan cara yang sama, menghasilkan hasil yang dapat diprediksi dan andal.

Contoh Catatan Pemeliharaan

| Tanggal | ID Die | Pekerjaan yang Dilakukan | Suku Cadang yang Diganti | Teknisi | Pengamatan/Catatan |

|---|---|---|---|---|---|

| YYYY-MM-DD | DIE-123-A | Dibersihkan, tepi pemotong diasah, pilot diperiksa. | Pilot #4 (aus) | J. Doe | Keausan kecil pada pons bentuk; pantau pada siklus berikutnya. |

| YYYY-MM-DD | DIE-456-B | Pemeriksaan lengkap, pelumasan, dan penyetelan waktu. | Tidak ada | S. Smith | Cetakan beroperasi dalam spesifikasi. |

Topik Lanjutan: Pelumasan, Penyimpanan, dan Perbaikan Berkelanjutan

Pendekatan holistik terhadap perawatan cetakan melampaui mesin press dan ruang perkakas. Pelumasan yang tepat, penyimpanan yang baik, serta komitmen terhadap perbaikan berkelanjutan merupakan praktik lanjutan yang membedakan program pemeliharaan yang baik dari yang luar biasa. Pelumasan sangat penting untuk mengurangi gesekan antara permukaan yang bergerak, yang mencegah timbulnya panas berlebih yang dapat menyebabkan kelelahan material dan kegagalan. Pelumasan juga melindungi dari korosi dan kontaminasi.

Pemilihan pelumas tidak bisa dianggap remeh; jenis yang berbeda cocok untuk kondisi operasional yang berbeda. Sebagai contoh, oli bersifat serbaguna untuk mesin, sedangkan gemuk lebih baik untuk bantalan dan sambungan di mana pelumas cair tidak praktis. Pelumas kering seperti PTFE ideal untuk aplikasi di mana oli atau gemuk dapat menyebabkan kontaminasi.

Penyimpanan yang tepat sama pentingnya untuk menjaga kondisi mati saat tidak digunakan. Mati harus selalu dibersihkan dan dilumasi sebelum disimpan dalam lingkungan terkendali di mana suhu dan kelembapan diatur. Seperti yang disoroti oleh Lijian Stamping Mold , penggunaan rak atau wadah pelindung dapat mencegah kerusakan fisik dan kontaminasi selama penyimpanan, memastikan mati berada dalam kondisi optimal untuk produksi berikutnya.

Akhirnya, tujuan utama dari program perawatan haruslah peningkatan berkelanjutan. Seperti yang dicatat Thomas Vacca dalam The Fabricator , setelah Anda mencapai hasil yang konsisten dan dapat diukur, Anda dapat mulai meningkatkan ketangguhan alat, memperpanjang umurnya, dan meningkatkan kecepatan stamping. Ini melibatkan penetapan tujuan SMART (spesifik, terukur, dapat dicapai, relevan, berbatas waktu) untuk melacak peningkatan dan tetap unggul dari persaingan.

Praktik Terbaik untuk Pelumasan dan Penyimpanan

-

Praktik Terbaik Pelumasan

- Pilih jenis pelumas yang tepat (oli, gemuk, kering) berdasarkan aplikasi dan material.

- Gunakan pelumas sesuai spesifikasi pabrikan untuk menghindari pelumasan berlebihan atau kurang.

- Periksa secara berkala sistem pelumasan untuk memastikan mereka berfungsi dengan benar.

-

Praktik Terbaik untuk Penyimpanan Die

- Bersihkan secara menyeluruh dan oleskan pelumas pelindung pada die sebelum disimpan.

- Simpan die di area dengan kontrol iklim untuk mencegah karat dan korosi akibat kelembapan.

- Gunakan rak atau wadah yang kokoh untuk melindungi die dari kerusakan tidak disengaja.

- Berilah label yang jelas pada semua die yang disimpan untuk memudahkan identifikasi dan pelacakan.

Pertanyaan yang Sering Diajukan

1. Seberapa sering die stamping harus dirawat?

Frekuensi perawatan die stamping tergantung pada beberapa faktor, termasuk volume produksi, material yang distamping, dan kompleksitas die. Untuk produksi bervolume tinggi, die mungkin perlu diperiksa dan dibersihkan setelah setiap proses stamping. Praktik terbaik secara umum adalah menetapkan program perawatan terjadwal berdasarkan jumlah tekanan (hits) atau jam produksi, serta menyesuaikannya berdasarkan data kinerja dan temuan inspeksi.

2. Apa saja tanda awal bahwa sebuah die memerlukan perawatan?

Tanda peringatan dini meliputi penurunan kualitas komponen, seperti terbentuknya duri pada tepi potongan, ketidakakuratan dimensi, atau cacat permukaan. Anda juga mungkin mendengar perubahan suara mesin press saat beroperasi. Petunjuk visual pada die itu sendiri, seperti serpihan logam, gemuk yang berwarna hitam atau kotor, atau keausan yang terlihat pada tepi pemotong dan pilot, merupakan indikator jelas bahwa perawatan diperlukan.

3. Bisakah perawatan yang tidak tepat merusak die stamping?

Ya, sangat bisa. Mengabaikan perawatan menyebabkan keausan berlebihan, kegagalan komponen, dan bahkan kerusakan fatal pada die. Demikian pula, perawatan yang tidak tepat, seperti menghilangkan terlalu banyak material saat penajaman, menggunakan pelumas yang salah, atau penggunaan shim yang tidak benar, juga dapat menurunkan kinerja, memperpendek umur die, serta menghasilkan komponen berkualitas rendah.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —