Pengepresan Komponen Mobil Baja Tahan Karat: Panduan Teknik untuk Jenis dan Proses

TL;DR

Stamping suku cadang mobil dari baja tahan karat adalah proses manufaktur presisi yang menghasilkan komponen tahan korosi dalam volume tinggi, yang sangat penting untuk teknik otomotif modern. Dari baja feritik 409 yang digunakan dalam sistem knalpot hingga baja austenitik 304 yang dipilih untuk trim dekoratif dan perangkat keras keselamatan, baja tahan karat menawarkan rasio kekuatan terhadap berat serta ketahanan panas yang lebih unggul dibandingkan baja lunak. Proses ini terutama menggunakan pen stamping die progresif untuk mengelola geometri kompleks dan toleransi ketat yang dituntut oleh OEM. Bagi petugas pengadaan dan insinyur, keberhasilan terletak pada pemilihan jenis paduan yang tepat untuk menyeimbangkan biaya dengan kinerja lingkungan, sekaligus mengatasi tantangan teknis seperti penguatan akibat deformasi dan springback.

Ilmu Material: Memilih Jenis Baja yang Tepat untuk Suku Cadang Mobil

Dalam manufaktur otomotif, pemilihan jenis baja tahan karat tidak hanya soal ketahanan terhadap korosi; ini merupakan keputusan strategis yang menyeimbangkan kemampuan bentuk, ketahanan termal, dan biaya. Dua keluarga utama yang digunakan pada komponen mobil hasil stamping adalah Austenitik (seri 300) dan Feritik (seri 400), masing-masing berperan penting dalam perakitan kendaraan.

Baja Tahan Karat Austenitik (Seri 300) merupakan standar industri untuk komponen yang membutuhkan kemampuan deep draw dan ketahanan korosi yang unggul. Tipe 304 adalah paduan paling umum digunakan dalam kategori ini, dihargai karena kemampuan bentuknya yang sangat baik dan sifat non-magnetiknya. Baja ini sering digunakan pada komponen struktural, wadah airbag, dan trim dekoratif di mana daya tarik estetika sejalan dengan daya tahan fungsional. Untuk aplikasi yang menuntut kekuatan tarik lebih tinggi, seperti penguat sasis atau braket kompleks, Grade 301 sering dipilih karena laju pengerasan kerja yang tinggi, yang memungkinkannya menyerap energi signifikan selama kejadian tabrakan.

Baja Tahan Karat Feritik (Seri 400) , khususnya Kelas 409 dan 430 , mendominasi bagian "panas" kendaraan. Kelas 409 secara khusus dikembangkan untuk sistem knalpot otomotif; meskipun dapat mengalami karat permukaan, kelas ini mempertahankan integritas struktural dalam kondisi siklus termal ekstrem dan jauh lebih murah dibanding paduan seri 300 yang kaya nikel. Tipe 430 menawarkan ketahanan korosi yang lebih baik dan sering digunakan untuk aksen mengilap serta panel interior di mana sifat magnetik bukan menjadi hambatan. Insinyur perlu memperhatikan bahwa kelas feritik umumnya memiliki daktilitas lebih rendah dibanding kelas austenitik, sehingga membatasi penggunaannya pada komponen yang dibentuk dalam (deep-drawn).

| Famili Kelas | Paduan Utama | Sifat Utama | Aplikasi Otomotif Khas |

|---|---|---|---|

| Austenitik | 304, 304L, 301 | Formabilitas tinggi, non-magnetik, ketahanan korosi unggul | Sistem bahan bakar, gesper sabuk pengaman, trim dekoratif, rumah airbag |

| Feritik | 409, 430, 439 | Magnetis, tahan panas, hemat biaya, kandungan nikel lebih rendah | Manifold knalpot, cangkang konverter katalitik, peredam suara, pelindung panas |

| Spesialisasi | 321, 316 | Distabilkan dengan titanium (321), ditambah molibdenum (316) | Komponen mesin bersuhu tinggi, sensor yang terkena garam jalan |

Aplikasi Kritis: Dari Sistem Knalpot hingga Sistem Keamanan

Komponen baja tahan karat yang dicetak merata di seluruh kendaraan modern, sering kali tersembunyi di dalam subsistem kritis. Kemampuan material ini untuk bertahan dalam lingkungan operasi yang keras tanpa mengalami degradasi menjadikannya sangat penting baik untuk arsitektur kendaraan pembakaran internal maupun kendaraan listrik (EV).

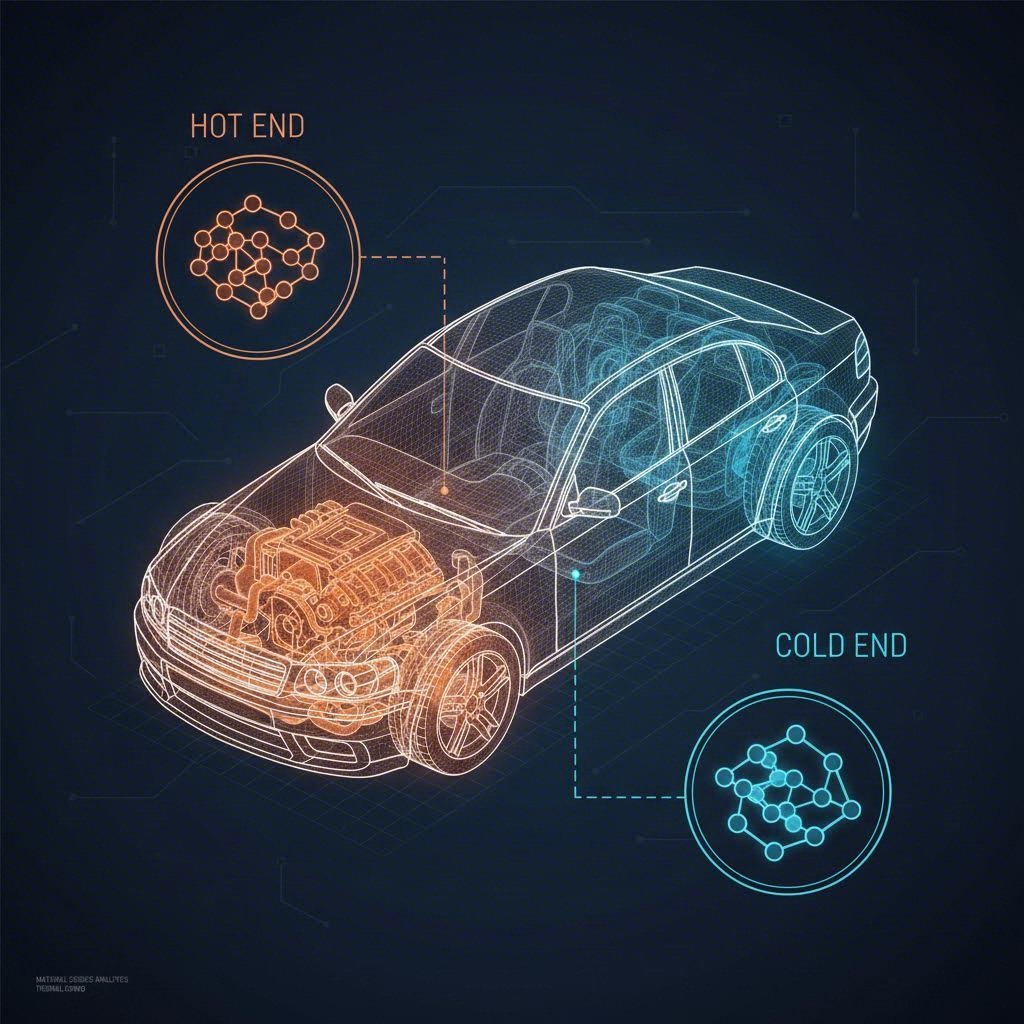

Sistem Pembuangan dan Emisi mewakili penggunaan volume terbesar dari baja tahan karat yang dicetak. Komponen "hot end", seperti manifold knalpot dan cangkang konverter katalitik , mengandalkan mutu seperti 409 dan 321 untuk tahan terhadap suhu di atas 1500°F (815°C) sambil menahan getaran konstan. Perisai panas yang dibentuk dengan stamping merupakan aplikasi penting lainnya, melindungi elektronik dan interior kabin yang peka terhadap panas dari mesin. Komponen-komponen ini sering memiliki geometri rumit untuk memaksimalkan kekakuan sekaligus meminimalkan massa.

Komponen Keselamatan dan Struktural menuntut sifat deformasi yang dapat diprediksi dari baja tahan karat. Kancing sabuk pengaman, mekanisme retractor, dan pelat belakang rem umumnya dibuat dengan stamping dari mutu berkekuatan tinggi untuk memastikan kinerja bebas kegagalan sepanjang masa pakai kendaraan. Di sektor EV, stamping baja tahan karat semakin populer untuk penguatan enclosure baterai dan busbar, di mana perlindungan terhadap tusukan dan korosi bersifat wajib. Penyerapan energi tinggi dari mutu austenitik memberikan kontribusi signifikan terhadap ketahanan benturan, memungkinkan insinyur merancang kerangka keselamatan yang lebih tipis dan ringan namun tetap memenuhi standar uji tabrakan yang ketat.

Proses Stamping: Tantangan dan Solusi Teknik

Stamping baja tahan karat menimbulkan tantangan teknis yang berbeda dibandingkan dengan baja lunak, terutama karena kekuatan geser yang lebih tinggi dan kecenderungan material mengalami pengerasan regangan. Pengerasan karena deformasi terjadi ketika material menjadi lebih keras dan rapuh saat dideformasi. Meskipun hal ini dapat bermanfaat bagi kekuatan struktural, namun dapat merusak peralatan jika tidak dikelola dengan benar. Produsen harus menggunakan mesin press dengan tonase tinggi dan pelumas khusus untuk mencegah galling —pelekatan material benda kerja pada permukaan cetakan.

Pemulihan Lenting juga merupakan fenomena penting lainnya, di mana bagian yang distampel mencoba kembali ke bentuk aslinya setelah cetakan dibuka. Karena baja tahan karat memiliki kekuatan luluh yang lebih tinggi, material ini menunjukkan efek springback yang lebih besar dibandingkan baja karbon. Insinyur cetakan berpengalaman mengatasi hal ini dengan cara membengkokkan material secara berlebihan pada tahap desain cetakan. Pen stamping die progresif adalah metode yang dipilih untuk produksi skala besar, melakukan berbagai operasi (pemotongan, pembengkokan, coining) dalam satu kali proses. Bagi mitra pengadaan, memeriksa kapasitas mesin press mereka sangat penting; komponen stainless steel otomotif berketebalan tinggi sering membutuhkan kapasitas mesin press antara 400 hingga 800 ton agar dapat dibentuk secara akurat.

Untuk mengatasi kompleksitas ini secara efektif, kemitraan dengan produsen yang mumpuni sangatlah penting. Bagi OEM yang ingin menutup kesenjangan antara desain awal dan produksi massal, Shaoyi Metal Technology menawarkan solusi stamping yang komprehensif yang memanfaatkan mesin press hingga 600 ton dan presisi bersertifikasi IATF 16949. Kemampuan mereka untuk meningkatkan skala dari prototipe cepat sebanyak 50 unit hingga jutaan unit lengan kontrol atau subframe memastikan bahwa tantangan teknik seperti springback dan kontrol toleransi ditangani sejak dini dalam siklus pengembangan, mencegah keterlambatan mahal selama produksi skala penuh.

Keunggulan Komersial & Kinerja

Meskipun biaya bahan baku lebih tinggi dibandingkan baja galvanis atau baja canai dingin, baja tahan karat menawarkan keunggulan "Biaya Siklus Hidup" yang kuat bagi OEM otomotif. Faktor utamanya adalah daya tahan "Pasang-dan-Lupakan" . Komponen yang terbuat dari baja tahan karat tidak memerlukan pelapisan sekunder atau pengecatan untuk menahan karat, sehingga menghilangkan seluruh tahapan dalam rantai pasok manufaktur dan mengurangi risiko kegagalan lapisan di lapangan.

Pengurangan bobot merupakan keuntungan komersial lain yang signifikan. Karena baja tahan karat (terutama 301 atau 304 hasil kerja dingin) memiliki kekuatan tarik jauh lebih tinggi dibandingkan baja lunak, insinyur dapat menggunakan ketebalan yang lebih tipis untuk mencapai kinerja struktural yang sama. Pengurangan berat ini sangat penting untuk meningkatkan efisiensi bahan bakar pada kendaraan ICE dan memperpanjang jangkauan kendaraan listrik. Selain itu, material ini 100% daur ulang dapat didaur ulang secara penuh, yang sejalan dengan fokus industri otomotif yang semakin meningkat terhadap keberlanjutan dan prinsip ekonomi sirkular.

Pertanyaan yang Sering Diajukan

1. Apakah baja tahan karat 304 dapat dipress dengan efektif?

Ya, Grade 304 adalah salah satu paduan baja tahan karat yang paling mudah dibentuk karena sifat ductility dan elongasinya yang tinggi. Namun, proses ini memerlukan mesin press dengan tonase lebih tinggi dan peralatan yang lebih kuat (seringkali menggunakan die karbida) dibandingkan baja lunak karena cepat mengeras akibat kerja dingin. Baja ini sangat baik untuk komponen yang dibentuk dalam, seperti komponen sistem bahan bakar dan penutup dekoratif.

2. Bagaimana produsen mencegah terjadinya galling selama proses stamping?

Galling, atau perpindahan material ke die, dicegah dengan menggunakan pelumas kinerja tinggi yang diformulasikan khusus untuk baja tahan karat, seperti oli terklorinasi atau lapisan film kering. Selain itu, melapisi peralatan dengan Titanium Nitride (TiN) atau menggunakan sisipan die karbida secara signifikan mengurangi gesekan dan memperpanjang masa pakai peralatan.

3. Apakah stamping baja tahan karat lebih mahal daripada baja karbon?

Biaya material awal untuk baja tahan karat lebih tinggi, dan biaya perawatan perkakas dapat lebih besar karena keausan die yang lebih cepat. Namun, dihilangkannya pelapisan setelah proses (seperti seng atau e-coat) serta umur panjang material sering kali menghasilkan total biaya suku cadang yang lebih rendah selama siklus hidup kendaraan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —