Perangkat Lunak Simulasi untuk Stamping Logam: Panduan Pembeli 2025

TL;DR

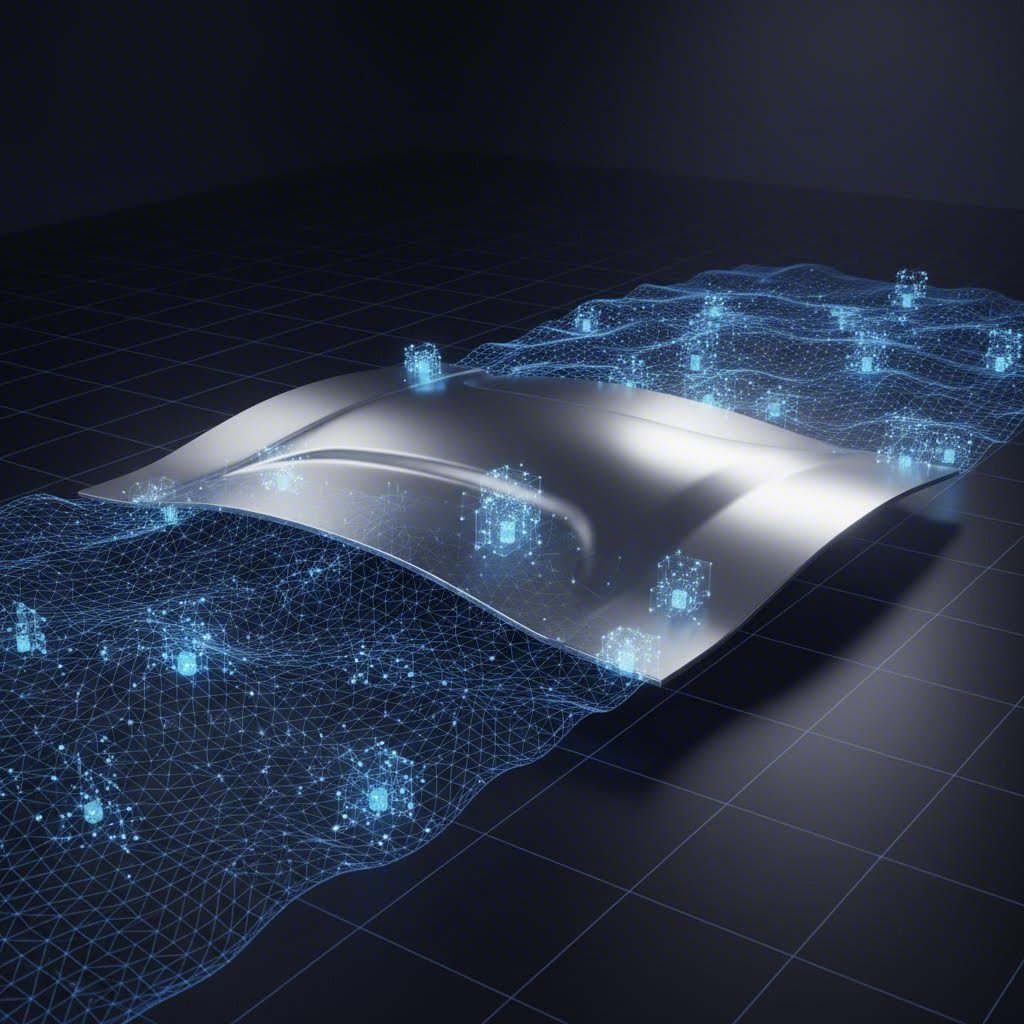

Perangkat lunak simulasi untuk stamping logam menggunakan Analisis Elemen Hingga (FEA) untuk memprediksi dan mencegah cacat produksi seperti robek, keriput, dan springback sebelum alat fisik dibuat. Dengan menciptakan "digital twin" dari proses stamping, alat-alat ini memungkinkan insinyur mengoptimalkan penempatan blank, mengurangi limbah material, dan mempersingkat fase uji die yang mahal.

Untuk sebagian besar aplikasi profesional, pemimpin industri adalah AutoForm (terbaik untuk rekayasa proses otomotif end-to-end), Ansys Forming (terbaik untuk validasi terperinci menggunakan solver LS-DYNA), dan Altair Inspire Form (terbaik untuk perancang produk dan pemeriksaan kelayakan awal). Pemilihan alat yang tepat sangat bergantung pada apakah fokus Anda berada pada kelayakan desain awal, rekayasa permukaan die terperinci, atau proses khusus seperti hot forming.

Mengapa Berinvestasi pada Simulasi Stamping Logam?

Dalam alur kerja stamping tradisional, "tryout" merupakan tahap fisik yang padat karya. Pembuat die akan membubut alat, memasangnya pada mesin press, menstamping suatu bagian, menemukan retak atau kerutan, lalu menggerinda atau mengelas alat tersebut untuk memperbaikinya. Siklus ini bisa terulang puluhan kali, menyebabkan keterlambatan selama berminggu-minggu serta biaya ribuan dolar untuk logam buangan dan tenaga kerja.

Perangkat lunak simulasi untuk metal stamping mengubah proses linier ini menjadi alur kerja digital berbentuk lingkaran yang dikenal sebagai Prototipe Virtual . Dengan memvalidasi proses secara virtual, produsen dapat mencapai tiga hasil penting:

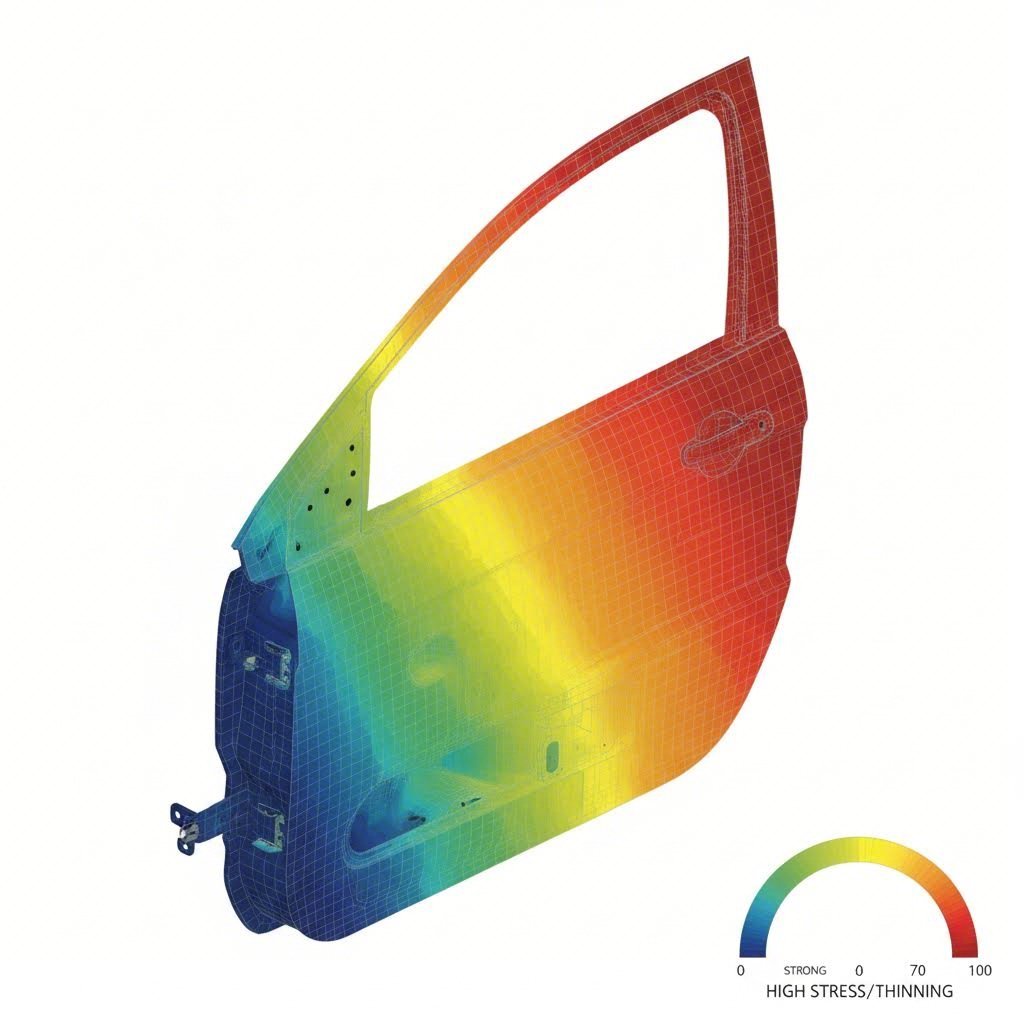

- Prediksi cacat: Solver canggih dapat memprediksi mode kegagalan kompleks seperti penipisan, robek (retak), kerutan, dan cacat permukaan (garis gesek) dengan akurasi lebih dari 95%.

- Kompensasi Springback: Baja berkekuatan tinggi dan aluminium dikenal sering mengalami "spring back" setelah dibentuk. Perangkat lunak simulasi menghitung pemulihan elastis ini dan secara otomatis mengkompensasi geometri permukaan die agar bagian akhir memenuhi toleransi dimensi.

- Optimasi Material: Dengan modul nesting dan estimasi biaya yang kosong, insinyur dapat memutar dan mengatur bagian-bagian pada kumparan untuk memaksimalkan pemanfaatan material, yang sering kali menghemat jumlah besar dalam produksi volume tinggi.

Pada akhirnya, simulasi menutup kesenjangan antara desain digital dan realitas fisik. Meskipun perangkat lunak menyediakan peta jalan, pelaksanaannya memerlukan manufaktur yang presisi. Mitra otomotif terkemuka seperti Shaoyi Metal Technology menggunakan kemampuan produksi canggih semacam itu untuk menutup kesenjangan dari prototipe cepat hingga manufaktur volume tinggi, memastikan bahwa ketepatan teoritis simulasi diwujudkan dalam bengkel press akhir hingga 600 ton.

Perangkat Lunak Simulasi Stamping Logam Teratas yang Diperbandingkan

Pasar untuk simulasi stamping bersifat khusus, dengan beberapa pemain dominan yang melayani pengguna berbeda—mulai dari perancang produk hingga insinyur die. Di bawah ini adalah uraian rinci dari solusi terbaik yang tersedia pada tahun 2025.

1. AutoForm: Standar Otomotif

Terbaik Untuk: Insinyur proses, perancang die, dan perkira biaya di sektor otomotif.

AutoForm secara luas dianggap sebagai standar industri untuk simulasi pembentukan lembaran logam, khususnya di sektor "Body in White" (BiW) otomotif. Keunggulannya terletak pada fokus yang khusus; ini bukan alat FEA serba guna, melainkan platform khusus untuk seluruh rantai proses stamping.

Fitur utama meliputi AutoForm-Sigma untuk analisis ketangguhan (memastikan proses tetap berjalan meskipun terjadi variasi material) dan AutoForm-Compensator untuk koreksi springback tingkat lanjut. AutoForm memungkinkan rekayasa simultan, sehingga estimator biaya dapat membuat perkiraan akurat berdasarkan ukuran blank dan kapasitas press bahkan sebelum desain die rinci diselesaikan.

2. Ansys Forming: Pusat Validasi

Terbaik Untuk: Spesialis FEA dan insinyur yang membutuhkan validasi fisika mendalam.

Dibangun di atas legendaris LS-DYNA solver, Ansys Forming menawarkan platform "all-in-one" yang dirancang untuk kecepatan dan akurasi. Meskipun LS-DYNA telah lama menjadi standar emas untuk dinamika eksplisit (pengujian tabrakan dan pembentukan), Ansys Forming membungkus kemampuan ini dalam antarmuka yang ramah pengguna yang dikhususkan untuk stamping.

Rilis 2025 telah memperkenalkan Analisis One-Step yang memungkinkan pemeriksaan kelayakan ultra-cepat sebelum beralih ke simulasi inkremental penuh. Hal ini menjadikannya alat serbaguna yang dapat menangani segala hal mulai dari blanking sederhana hingga setup multi-tahap kompleks dengan drawbeads dan pad. Alat ini unggul dalam memprediksi riwayat tegangan-regangan yang tepat dari suatu komponen.

3. Altair Inspire Form: Pilihan Desainer

Terbaik Untuk: Desainer produk dan insinyur desain yang melakukan pemeriksaan kelayakan awal.

Altair Inspire Form (dahulu Click2Form) membuka akses simulasi secara luas. Berbeda dengan antarmuka teknik yang rumit dari pesaing, Inspire Form dirancang agar intuitif. Perangkat ini memungkinkan perancang produk memeriksa "kemampuan produksi" dalam hitungan detik menggunakan solver invers satu langkah. Jika suatu komponen memiliki sudut draft negatif atau undercut yang parah, perangkat lunak akan langsung memberi peringatan.

Untuk pengguna yang lebih mahir, perangkat ini juga menawarkan solver inkremental yang dapat ditingkatkan untuk uji coba virtual. Fitur PolyNURBS merupakan keunggulan utama, memungkinkan pengguna membuat mock-up tambahan die (binder dan permukaan fungsional) dengan cepat tanpa memerlukan keterampilan CAD yang kompleks.

4. Simufact Forming: Spesialis Manufaktur Umum

Terbaik Untuk: Insinyur manufaktur yang menangani berbagai proses (tempa, sambungan, stamping).

Menjadi bagian dari portofolio Hexagon, Simufact Forming unik karena mencakup berbagai proses pembentukan logam yang lebih luas, tidak hanya terbatas pada logam lembaran. Perangkat ini juga mumpuni dalam cold forming (pengencang, baut), hot forging , dan penyambungan teknologi (riveting, las titik).

Simufact menekankan "kemudahan penggunaan bagi praktisi", yang berarti Anda tidak memerlukan gelar PhD dalam mekanika untuk mengatur suatu pekerjaan. Kemampuan meshing dan remeshing otomatisnya secara signifikan mengurangi waktu persiapan, menjadikannya ideal untuk bengkel-bengkel yang menangani beragam proses pembentukan.

5. PAM-STAMP: Spesialis untuk Proses Eksotis

Terbaik Untuk: Aerospace dan pembentukan kompleks (hydroforming, stretch forming).

Dikembangkan oleh ESI Group (kini bagian dari Keysight), PAM-STAMP adalah solusi kelas atas yang dikenal karena fleksibilitasnya. Meskipun mampu menangani stamping standar dengan baik, produk ini unggul di bidang khusus seperti pengelompokan tabung , hydroforming (menggunakan tekanan cairan untuk membentuk logam), dan stretch forming panel aerospace.

Ia menawarkan kontrol presisi terhadap parameter proses dan sering digunakan di mana alat-alat standar berbasis otomotif mencapai batas kemampuannya. Lingkungan manufaktur virtual "end-to-end"-nya menjadi pilihan tim R&D yang mengeksplorasi batas-batas ilmu material.

Fitur Utama yang Harus Dicari

Saat memilih perangkat lunak simulasi untuk stamping logam, "akurasi" adalah hal yang sudah diberikan. Pembeda utamanya adalah fitur-fitur khusus yang selaras dengan alur kerja Anda.

Pemecah Satu-Langkah vs. Pemecah Bertahap

Memahami perbedaan antara pemecah sangat penting. Sebuah Pemecah Satu-Langkah (Invers) mengambil geometri bagian 3D akhir dan meratakannya untuk menemukan bentuk blank awal. Ini sangat cepat (dalam hitungan detik) dan sangat baik untuk penawaran harga dan nesting, tetapi mengasumsikan jalur regangan linear. Sebuah Pemecah Bertahap mensimulasikan pergerakan fisik penutupan die, langkah per milidetik. Ini menangkap sejarah deformasi yang sebenarnya, termasuk penguatan akibat regangan dan springback kompleks, tetapi membutuhkan waktu komputasi yang jauh lebih lama.

Perpustakaan Material dan Karakterisasi

Sampah masuk, sampah keluar. Akurasi simulasi apa pun bergantung pada kualitas data material. Cari perangkat lunak dengan pustaka lengkap berbagai jenis baja standar (CR, HR, DP, TRIP) dan aluminium. Pengguna tingkat lanjut harus memastikan perangkat lunak memungkinkan impor Diagram Batas Pembentukan (FLD) dan kurva tegangan-regangan yang diperoleh dari pengujian tarik fisik.

Strategi Kompensasi Springback

Untuk baja kekuatan tinggi, memprediksi springback tidaklah cukup; Anda perlu memperbaikinya. Alat terkemuka seperti AutoForm dan Ansys menawarkan loop "kompensasi otomatis". Perangkat lunak mengukur deviasi yang diprediksi dan mengubah permukaan alat ke arah sebaliknya untuk mengimbangi springback. Fitur ini saja dapat menghemat waktu hingga beberapa minggu dari pemotongan ulang alat secara manual.

Opsi Gratis vs Berbayar: Mengelola Ekspektasi

Pertanyaan pencarian umum adalah mencari "perangkat lunak simulasi gratis untuk stamping logam." Penting untuk menetapkan ekspektasi yang realistis: simulasi stamping kelas industri tidak tersedia secara gratis. Fisika yang terlibat (plastisitas non-linear, mekanika kontak, anisotropi) memerlukan solver kompleks yang mahal untuk dikembangkan.

Namun, ada beberapa titik masuk:

- Alat FEA Umum: Perangkat lunak seperti FreeCAD atau Fusion 360 memiliki analisis tegangan dasar (statis linear), tetapi tidak dapat mensimulasikan logam aliran atau deformasi plastik secara akurat. Alat ini tidak cocok untuk proses stamping.

- Berbasis Cloud dengan Biaya Per Penggunaan: Beberapa penyedia menawarkan modul cloud (seperti EasyBlank Cloud oleh AutoForm) di mana Anda dapat mengunggah suatu komponen dan membayar biaya kecil untuk laporan kelayakan satu kali. Ini merupakan pilihan yang sangat baik bagi bengkel kecil yang tidak mampu membeli lisensi penuh.

- Lisensi Akademik: Perusahaan seperti Ansys dan Altair menawarkan versi gratis atau berbiaya rendah untuk mahasiswa. Meskipun versi ini tidak dapat digunakan untuk pekerjaan komersial, versi ini sangat cocok untuk mempelajari antarmuka dan prinsip-prinsipnya.

Panduan Pemilihan: Alat Mana yang Tepat untuk Anda?

Pilihan Anda harus ditentukan oleh peran Anda dalam rantai pasok:

- Jika Anda seorang Perancang Produk: Memilih Altair Inspire Form . Anda membutuhkan kecepatan dan kemudahan penggunaan untuk memverifikasi "apakah ini bisa dicetak?" tanpa terbebani oleh parameter die.

- Jika Anda seorang Perancang Die / Insinyur Peralatan: Memilih AutoForm atau Ansys Forming . Anda membutuhkan fitur-fitur canggih untuk desain permukaan die, optimasi drawbead, dan kompensasi springback.

- Jika Anda seorang Bengkel Pesanan / Produsen: Memilih Simufact Forming jika Anda melakukan kombinasi antara penempaan dan pencetakan. Pendekatan umumnya memberikan ROI yang lebih baik di berbagai jenis mesin.

- Jika Anda melakukan Pekerjaan Aerospace Khusus: Memilih PAM-STAMP karena kemampuannya dalam hydroforming dan stretch forming.

Pada akhirnya, perangkat lunak ini merupakan alat untuk pengambilan keputusan. Tujuannya bukan hanya menghasilkan peta tegangan berwarna, tetapi membuat keputusan "Go/No-Go" terhadap desain alat sebelum menginvestasikan modal.

Pertanyaan yang Sering Diajukan

1. Dapatkah simulasi stamping memprediksi cacat permukaan?

Ya, perangkat lunak simulasi modern sangat efektif dalam memprediksi cacat permukaan seperti garis geser, garis kejut, dan bekas cekung. Alat seperti AutoForm memiliki modul analisis permukaan khusus yang memvisualisasikan ketidaksempurnaan kecil ini, yang sangat penting untuk panel bodi luar kelas-A di industri otomotif.

2. Seberapa akurat prediksi springback?

Prediksi springback telah meningkat secara drastis tetapi sangat bergantung pada model material. Jika simulasi menggunakan kurva pengerasan dan kriteria leleh yang akurat (seperti Barlat 2000), akurasi dapat berada dalam kisaran +- 0,5 mm untuk komponen otomotif yang kompleks. Namun, menciptakan proses yang "robust" yang memperhitungkan variasi material antar batch sering kali lebih penting daripada satu prediksi yang sempurna.

3. Perangkat keras apa yang saya butuhkan untuk menjalankan simulasi stamping?

Meskipun solver satu-langkah dapat dijalankan pada laptop standar, simulasi inkremental penuh memerlukan workstation. Setelan yang biasanya direkomendasikan mencakup prosesor multi-inti (8+ inti), setidaknya 32 GB (lebih disukai 64 GB) RAM, dan GPU profesional khusus. Banyak solver modern juga mendukung pemrosesan paralel untuk mempercepat waktu perhitungan secara signifikan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —