Teknologi Press Servo untuk Stamping Otomotif: Mengusai AHSS

TL;DR

Teknologi tekanan servo untuk stamping otomotif mewakili pergeseran mendasar dari sistem mekanis berkecepatan tetap ke solusi pembentukan yang sepenuhnya dapat diprogram dan bertorsi tinggi. Dengan memisahkan kecepatan slide dari putaran motor, tekanan servo memungkinkan insinyur mengoptimalkan kecepatan pada Bottom Dead Center (BDC) , memungkinkan pembentukan Presisi terhadap Baja Kekuatan Tinggi Lanjutan (AHSS) dan aluminium tanpa retak. Teknologi ini memberikan produktivitas 30–50% lebih tinggi melalui profil gerakan pendulum, memperpanjang usia cetakan dengan mengurangi kejut snap-through, serta mengurangi konsumsi energi hingga 70% dibandingkan sistem hidrolik. Bagi produsen otomotif, ini merupakan solusi definitif untuk menyeimbangkan kebutuhan peringanan kendaraan dengan efisiensi produksi massal.

Inti Rekayasa: Bagaimana Teknologi Servo Mendefinisikan Ulang Stamping

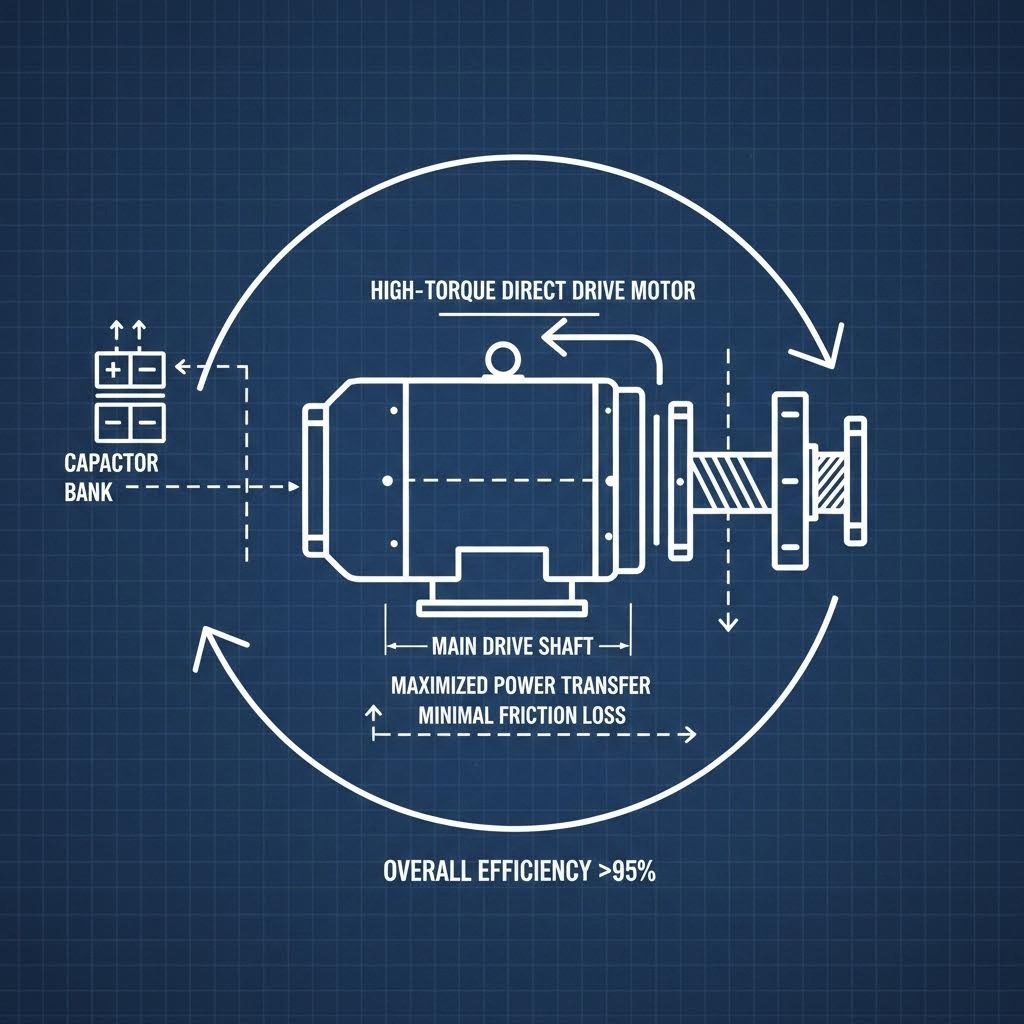

Untuk memahami dominasi press servo dalam manufaktur otomotif modern, seseorang harus membedakannya dari press mekanis berpenggerak flywheel tradisional dan sistem hidrolik berdaya fluida. Inovasi utamanya terletak pada Transmisi Langsung mekanisme. Berbeda dengan press mekanis yang menyimpan energi dalam flywheel yang terus berputar dan menggunakan kopling untuk mentransfer gaya, press servo menggunakan servomotor berkekuatan tinggi dengan putaran rendah yang langsung terhubung ke poros penggerak (atau melalui roda gigi minimal). Arsitektur ini menghilangkan perakitan kopling dan rem—yang secara historis merupakan komponen paling intensif dalam perawatan pada lini press—dan memberikan ketersediaan torsi penuh pada setiap titik langkah.

Manajemen energi dalam sistem ini sangat canggih. Produsen terkemuka seperti AIDA dan Schuler menggunakan bank Kapasitor (sering disebut sistem "Konservasi dan Optimalisasi Energi") untuk mengelola lonjakan daya besar yang dibutuhkan selama stroke pembentukan. Kapasitor-kapasitor ini menyimpan energi selama bagian siklus di luar pembentukan dan melepaskannya secara instan saat terjadi pukulan, sehingga meratakan beban pada jaringan listrik fasilitas. Sistem umpan balik loop-tertutup ini memungkinkan akurasi pada level mikron, karena posisi motor terus dipantau dan dikoreksi secara real-time, menjamin ketinggian shut yang konsisten terlepas dari ekspansi termal atau variasi beban.

Bagi fasilitas yang belum siap berinvestasi pada lini press yang seluruhnya baru, aktuator servo linear menawarkan jalur retrofit. Seperti yang dicatat dalam analisis industri terbaru, mengganti silinder hidrolik dengan aktuator servo linear dapat mengurangi jumlah komponen hingga 80%, menghilangkan unit tenaga hidrolik (HPUs) serta risiko kebocoran minyak dan panas berlebih yang terkait. Pendekatan modular ini memungkinkan stampers mencapai tingkat presisi dan kebersihan setara servo—penting untuk pembentukan elektronik otomotif atau komponen interior yang sensitif—tanpa pengeluaran modal untuk instalasi dari awal.

Menyelesaikan Tantangan Ringan: Aplikasi AHSS dan Aluminium

Transisi ke Kendaraan Listrik (EV) telah mempercepat permintaan ringan kendaraan, mendorong stampers untuk bekerja dengan material yang terkenal sulit dibentuk: Baja Kekuatan Tinggi Lanjutan (AHSS) dan paduan aluminium. Mesin mekanis konvensional, yang memukul material pada kecepatan maksimum di dekat BDC, sering menyebabkan retak atau springback berlebihan pada material ini. Teknologi press servo mengatasi masalah fisika ini dengan memungkinkan slide melambat tepat sebelum kontak.

Dengan memperlambat kecepatan slide hingga sangat rendah di BDC, material dibiarkan mengalir secara plastis daripada patah akibat benturan. Kemampuan "dwell" ini secara signifikan mengurangi pemulihan Lenting —kecenderungan logam kembali ke bentuk aslinya—memastikan toleransi dimensi yang lebih ketat. Selain itu, kemampuan mengendalikan pelepasan tonase membantu mengurangi snap-through (tonase balik), guncangan keras yang terjadi saat material mengalami patah. Mengurangi snap-through melindungi rangka press dan secara signifikan memperpanjang umur die progresif yang mahal.

Menghasilkan geometri yang kompleks dan ringan memerlukan tidak hanya mesin canggih, tetapi juga mitra manufaktur yang sangat kompeten. Bagi entitas otomotif yang ingin menjembatani kesenjangan dari prototyping cepat menuju produksi volume tinggi, Shaoyi Metal Technology menyediakan solusi stamping yang komprehensif. Dengan memanfaatkan ketepatan yang tersertifikasi IATF 16949 dan kemampuan press hingga 600 ton, mereka menghadirkan komponen-komponen kritis seperti lengan kontrol dan subframe yang memenuhi standar OEM global, memastikan manfaat teoritis dari teknologi servo terwujud dalam bagian produksi nyata.

Menguasai Profil Gerak: 'Rahasia' Teknologi Servo

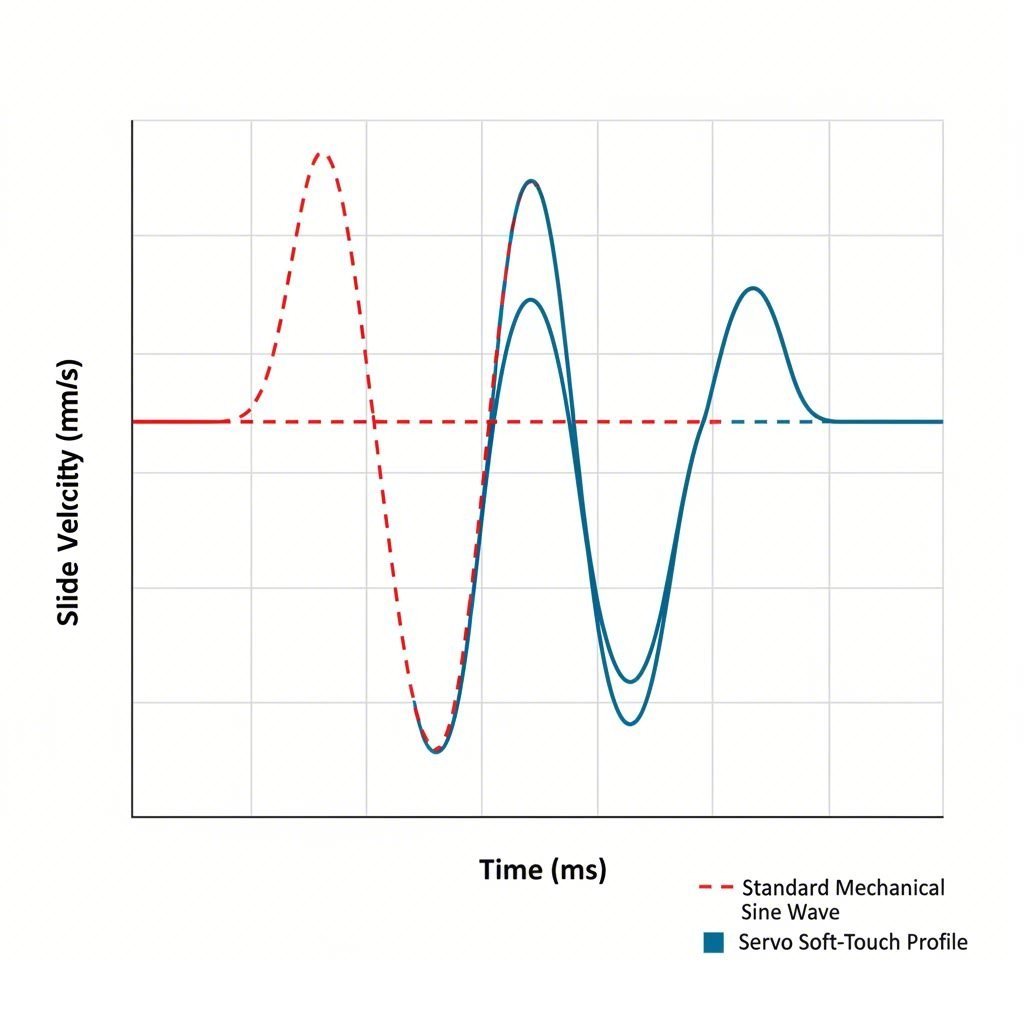

Fitur utama dari teknologi press servo adalah kemampuan untuk menjalankan profil gerak yang dapat diprogram tidak seperti gerakan gelombang sinus yang tetap pada press crank, press servo dapat mengubah kecepatan dan posisinya ratusan kali dalam satu stroke tunggal. Insinyur menggunakan profil-profil ini untuk menargetkan cacat pembentukan tertentu sekaligus mengoptimalkan waktu siklus.

- Gerakan Bandul: Digunakan terutama untuk meningkatkan Strokes Per Minute (SPM). Ram berosilasi maju-mundur pada jarak pendek tanpa melakukan putaran penuh 360 derajat, sehingga menghilangkan gerakan yang terbuang. Hal ini dapat meningkatkan output hingga 50% atau lebih untuk bagian-bagian dangkal.

- Gerakan Link (Sentuhan Lembut): Mensimulasikan kinematika penggerak mekanis link namun dengan penyetelan yang lebih baik. Slide melambat saat mendekati benda kerja, mempertahankan kecepatan pembentukan yang lambat, lalu menarik kembali dengan cepat. Ini sangat ideal untuk aplikasi drawing di mana menjaga aliran material sangat penting.

- Profil Dwell/Hold: Slide berhenti sepenuhnya pada BDC sambil mempertahankan tonnage penuh. Ini penting untuk percetakan panas (memungkinkan bagian mendingin dalam cetakan) atau proses dalam cetakan seperti pengetapan atau pemasangan komponen.

- Profil Restrike/Koining: Ram melakukan beberapa pukulan pada BDC dalam satu siklus untuk mengatur dimensi akhir dan menghilangkan springback, secara efektif menggantikan operasi sekunder.

Mengoptimalkan kurva-kurva ini memerlukan perubahan pola pikir. Alih-alih bertanya "Seberapa cepat kita bisa berjalan?", para insinyur harus bertanya "Berapa kecepatan optimal untuk kelas material tertentu ini?" Dengan menyesuaikan kurva gerakan terhadap karakteristik luluh material, pelaku stamping dapat menghilangkan proses anil sekunder atau kalibrasi, sehingga merampingkan seluruh aliran nilai manufaktur.

Analisis Ekonomi: Energi, Umur Die, dan ROI

Meskipun investasi awal untuk press servo lebih tinggi dibandingkan dengan press mekanis, Pengembalian Investasi (ROI) ditentukan oleh tiga faktor: efisiensi energi, perawatan die, dan throughput. Energi Sesuai Permintaan merupakan pembeda utama; tidak seperti pompa hidrolik yang terus-menerus menganggur atau roda gila mekanis yang membutuhkan energi terus-menerus untuk mempertahankan momentum, motor servo hanya menarik daya signifikan saat bergerak. Data industri menunjukkan konsumsi energi dapat dikurangi sebesar 30% hingga 70%, suatu faktor penting seiring meningkatnya biaya energi.

| Metrik | Pem press mekanis | Mesin pencetak hidraulik | Servo Press |

|---|---|---|---|

| Penggunaan Energi | Tinggi (Momentum roda gila) | Tinggi (Pompa menganggur) | Rendah (On-demand) |

| Kecepatan Geser | Tetap (Gelombang Sinus) | Konstan | Sepenuhnya dapat diprogram |

| Pemeliharaan | Tinggi (Clutch/Brake) | Tinggi (Seals/Oil) | Rendah (Bagian Bergerak Minimal) |

| Presisi Pembentukan | Sedang | Tinggi | Sangat Tinggi (Tingkat Mikron) |

Di luar energi, dampak terhadap umur Cetakan sangat mendalam. Berkurangnya guncangan dan getaran benturan berarti tepi potong tetap tajam lebih lama, dan komponen die mengalami kelelahan lebih sedikit. Testimoni dari perusahaan stamping seperti Small Parts Inc. menunjukkan pengurangan perawatan die hingga 50% setelah beralih ke servo. Ketika digabungkan dengan peningkatan throughput dari mode gerak Pendulum, total biaya per bagian (CPP) sering kali turun di bawah biaya stamping konvensional dalam 18–24 bulan pertama operasi.

Masa Depan yang Terlindungi: Industri 4.0 dan Stamping Cerdas

Tekanan servo secara inheren merupakan mesin "cerdas", berfungsi sebagai fondasi untuk Industri 4.0 inisisi di bengkel penekan. Karena sistem penggerak sepenuhnya digital, mesin ini menghasilkan banyak data—torsi, posisi, suhu, dan getaran—yang dapat dianalisis untuk perawatan prediktif. Analisis Jejak Beban memungkinkan mesin penekan mendeteksi variasi halus pada kekerasan material atau pelumasan sebelum bagian yang buruk dibuat, secara otomatis menyesuaikan posisi peluncur untuk mengimbanginya.

Konektivitas ini memungkinkan terciptanya Digital twins , di mana seluruh simulasi lini penekan dijalankan secara virtual sebelum die fisik diproduksi. Insinyur dapat memvalidasi profil gerak dan kurva interferensi dalam perangkat lunak, secara drastis mengurangi waktu persiapan. Seiring industri otomotif bergerak menuju manufaktur otonom, kemampuan mesin penekan servo untuk memperbaiki diri sendiri dan terintegrasi dengan sistem ERP seluruh pabrik menjadikannya investasi yang tahan masa depan bagi generasi produksi kendaraan berikutnya.

Pertanyaan yang Sering Diajukan

1. Apa perbedaan antara press mekanis dan press servo?

Perbedaan utama terletak pada mekanisme penggerak dan kontrolnya. Press mekanis menggunakan roda gila, motor, dan sistem kopling-rem untuk menyimpan serta melepaskan energi, menghasilkan kecepatan peluncur (slide) dan panjang langkah yang tetap. Sementara itu, press servo menggunakan motor servo torsi tinggi yang langsung menggerakkan peluncur, memungkinkan panjang langkah yang sepenuhnya dapat diprogram, kecepatan peluncur yang bervariasi, serta kemampuan untuk berhenti sejenak atau membalik arah pada titik mana pun dalam satu siklus.

2. Bagaimana teknologi press servo meningkatkan proses stamping baja kekuatan tinggi lanjutan (AHSS)?

Press servo meningkatkan proses stamping Baja Kekuatan Tinggi Lanjutan (AHSS) dengan memungkinkan peluncur melambat secara signifikan tepat sebelum benturan dan selama bagian pembentukan langkah. Hal ini mengurangi kejut pada material dan memberikan lebih banyak waktu untuk deformasi plastis, sehingga meminimalkan cacat umum seperti retak dan springback yang terjadi saat AHSS dibentuk pada kecepatan tinggi menggunakan press konvensional.

3. Dapatkah press servo menggantikan press hidrolik?

Ya, dalam banyak aplikasi. Press servo menawarkan kecepatan yang dapat diprogram dan kemampuan tonase penuh sepanjang langkah seperti press hidrolik, namun dengan kecepatan yang jauh lebih tinggi, efisiensi energi yang lebih baik, serta ketelitian yang lebih besar. Meskipun press hidrolik masih digunakan untuk aplikasi deep draw yang membutuhkan langkah sangat panjang, press servo semakin menggantikannya untuk komponen struktural otomotif karena waktu siklusnya yang lebih unggul dan tingkat kebersihan yang lebih baik.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —