Memilih Pelumas untuk Stamping Otomotif: Panduan Teknis

TL;DR

Memilih pelumas optimal untuk stamping otomotif merupakan keputusan teknik yang kritis yang didorong oleh tiga variabel utama: material benda kerja (khususnya BIW Aluminium vs Baja Kekuatan Tinggi), metode aplikasi (rol kontak vs semprotan tanpa kontak), dan kompatibilitas pasca-proses. Produksi otomotif modern semakin memilih minyak larut bebas klorin atau teknologi hot-melt untuk mengatasi tuntutan tribologi dari paduan aluminium sekaligus memastikan kemampuan las berikutnya serta kepatuhan terhadap aspek lingkungan. Untuk mencegah kegagalan seperti galling atau sticking hidrolik, insinyur harus mencocokkan viskositas cairan (<20 cSt untuk pembentukan ringan) dengan kecepatan mesin press dan topografi permukaan material. Pada akhirnya, pilihan yang tepat menyeimbangkan pengurangan gesekan dengan kemudahan pembersihan dan pembuangan.

Faktor Seleksi Kritis: Variabel Material & Proses

Dasar pemilihan pelumas terletak pada interaksi antara material benda kerja dan mesin stamping. Logam yang berbeda bereaksi sangat berbeda terhadap gesekan dan panas, sehingga memerlukan formulasi kimia yang berbeda. Untuk aplikasi otomotif, perbedaan paling tajam terdapat antara paduan aluminium dan baja kekuatan tinggi.

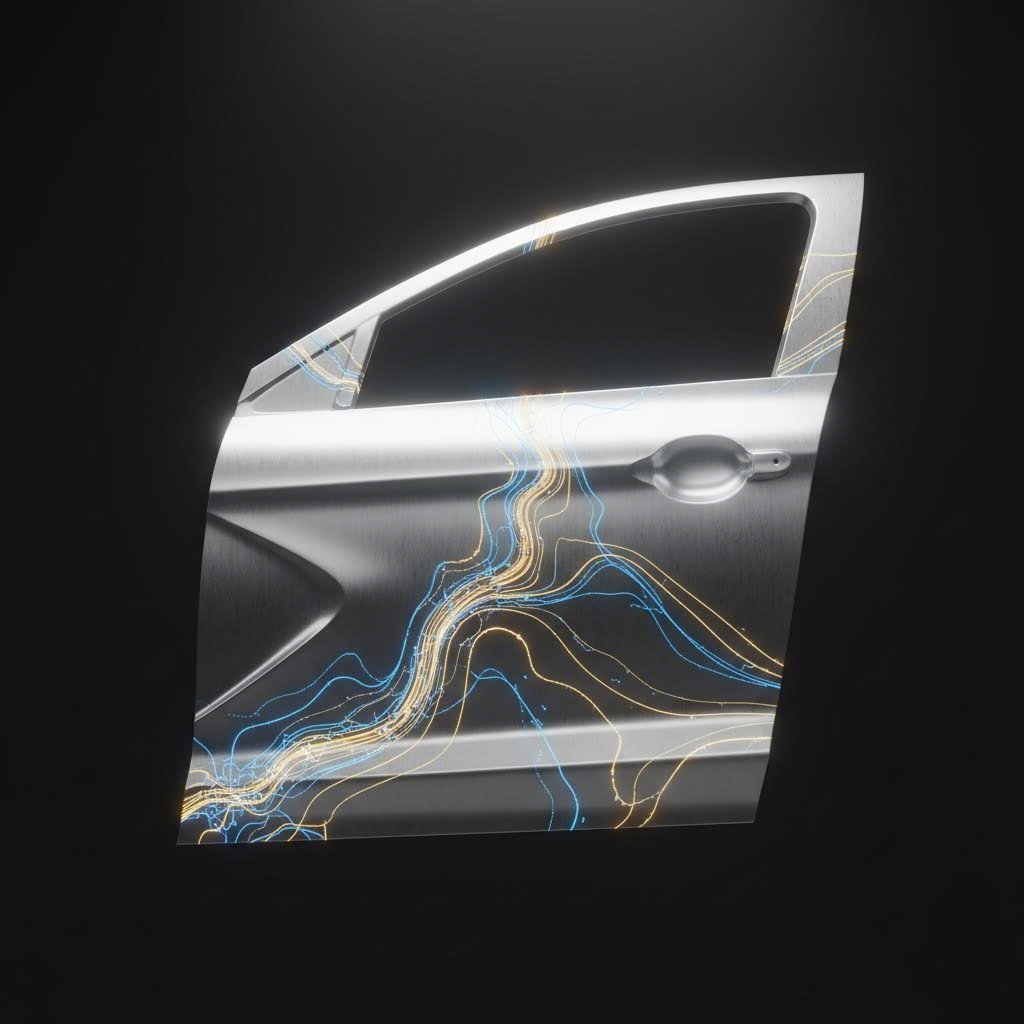

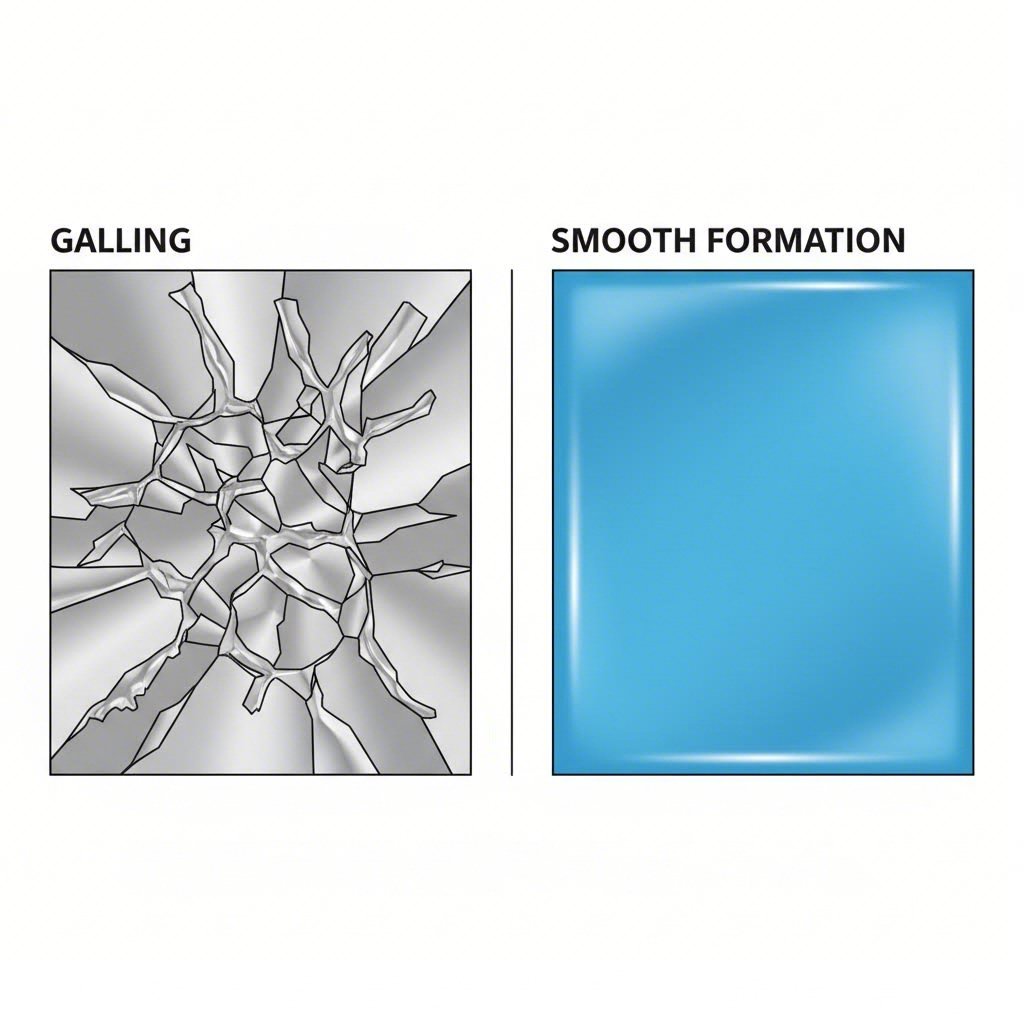

Komponen Body-in-White (BIW) dari Aluminium biasanya menggunakan paduan seri 5xxx dan 6xxx, yang rentan terhadap galling—cacat di mana aluminium menempel pada permukaan cetakan. Untuk mengatasi hal ini, pelumas memerlukan sifat pelumasan batas yang kuat. Meskipun oli murni dahulu menjadi standar, industri kini beralih ke oli larut bebas klorin dan emulsi. Cairan-cairan ini memberikan perlindungan penghalang yang diperlukan tanpa residu berat yang menyulitkan proses pengelasan berikutnya. Sebaliknya, Baja Kekuatan Tinggi (AHSS) menghasilkan panas dan tekanan yang sangat tinggi, sehingga sering memerlukan aditif Tekanan Ekstrem (EP) (seperti sulfur atau fosfor) untuk mencegah kegagalan alat.

Viskositas adalah spesifikasi teknis lain yang tidak boleh diabaikan. Kesalahan umum dalam stamping berkecepatan tinggi adalah memilih pelumas yang terlalu kental. Sebagai contoh, oli pabrik standar sering memiliki viskositas sekitar 40 cSt pada 40°C . Meskipun efektif untuk perlindungan terhadap korosi selama penyimpanan, ketebalan ini dapat menyebabkan "efek hidrolik" selama proses stamping, di mana cairan tidak dapat keluar dari rongga die dengan cukup cepat, sehingga mencegah lembaran logam membentuk geometri alat. Untuk pembentukan presisi, cairan dengan viskositas yang lebih ringan (sering kali <20 cSt ) lebih disukai untuk memastikan aliran logam yang tepat dan mencegah lembaran logam saling menempel akibat tegangan permukaan.

Kecepatan dan volume produksi juga menentukan kinerja pelumas. Mesin cetak berkecepatan tinggi menghasilkan panas gesekan yang signifikan, sehingga membutuhkan cairan dengan sifat pendinginan yang sangat baik—biasanya pelumas terlarut air. Bagi produsen yang mengelola rantai pasok kompleks, bermitra dengan spesialis fabrikasi yang kompeten sering kali sama pentingnya dengan kimia pelumas itu sendiri. Perusahaan seperti Shaoyi Metal Technology memanfaatkan proses presisi bersertifikasi IATF 16949 untuk mengelola variabel-variabel ini, memastikan bahwa baik produksi prototipe cepat maupun jutaan komponen OEM, parameter pelumas dan proses tetap konsisten.

Jenis Pelumas: Perbandingan Kimia & Kinerja

Memahami kategori kimia yang tersedia sangat penting untuk membuat pilihan yang tepat. Pencetak otomotif umumnya memilih antara empat kategori utama, masing-masing memiliki kelebihan dan kekurangan berbeda terkait pelumasan, pendinginan, dan kemudahan pencucian.

- Minyak Murni: Ini adalah oli murni tanpa kandungan air. Mereka menawarkan pelumasan dan perlindungan terhadap korosi yang unggul, menjadikannya ideal untuk proses stamping berat pada komponen baja yang sulit. Namun, mereka memiliki karakteristik pendinginan yang buruk dan meninggalkan residu oli tebal yang sulit dibersihkan, sehingga sering memerlukan pembersihan dengan bahan pelarut.

- Oli Larut Air (Emulsi): Ini merupakan jenis oli andalan di ruang press modern. Terdiri dari minyak yang tersebar dalam air, mereka memberikan keseimbangan antara pelumasan (dari minyak) dan pendinginan (dari air). Oli jenis ini lebih mudah dibersihkan dibanding oli murni dan kompatibel dengan sebagian besar proses pengelasan. Formulasi baru yang bebas klorin semakin populer karena memenuhi regulasi lingkungan.

- Sintetis: Cairan-cairan ini tidak mengandung minyak mineral dan mengandalkan polimer kimia untuk kelumatan. Cairan ini bekerja sangat bersih, memberikan pendinginan yang sangat baik, serta transparan, sehingga memungkinkan operator melihat bagian yang dibentuk selama proses pembentukan. Namun, cairan ini bisa lebih mahal dan mungkin meninggalkan residu keras seperti pernis jika tidak dirawat dengan baik.

- Pelumas Lapisan Kering & Leleh-Panas: Sangat penting untuk pembentukan aluminium kompleks, khususnya untuk penutup deep-draw. Pelumas leleh-panas diterapkan di pabrik penggilingan dan kering pada suhu ruangan (mirip lilin), baru aktif ketika panas gesekan dari mesin press melembutkannya. Hal ini memberikan pelumasan batas yang luar biasa tanpa kekacauan minyak cair, meskipun memerlukan persiapan pembersihan khusus (sering kali pada suhu tinggi) untuk menghilangkannya.

| Jenis Pelumas | Aplikasi Terbaik | Keunggulan Utama | Kekurangan Utama |

|---|---|---|---|

| Minyak Murni | Baja berat, penarikan berat | Kelumatan maksimum & umur cetakan maksimal | Sulit dibersihkan; pendinginan buruk |

| Minyak Larut | Otomotif umum, Aluminium BIW | Keseimbangan antara pendinginan dan kelumatan | Memerlukan perawatan biologis |

| Sintetis | Logam berlapis dengan ukuran tipis | Berjalan bersih; pendinginan sangat baik | Biaya lebih tinggi; meninggalkan residu lengket |

| Hot-Melt/Kering | Tutup aluminium kompleks | Formabilitas unggul; tidak berantakan | Sulit dilepas; memerlukan panas |

Strategi Aplikasi: Sistem Kontak vs Non-Kontak

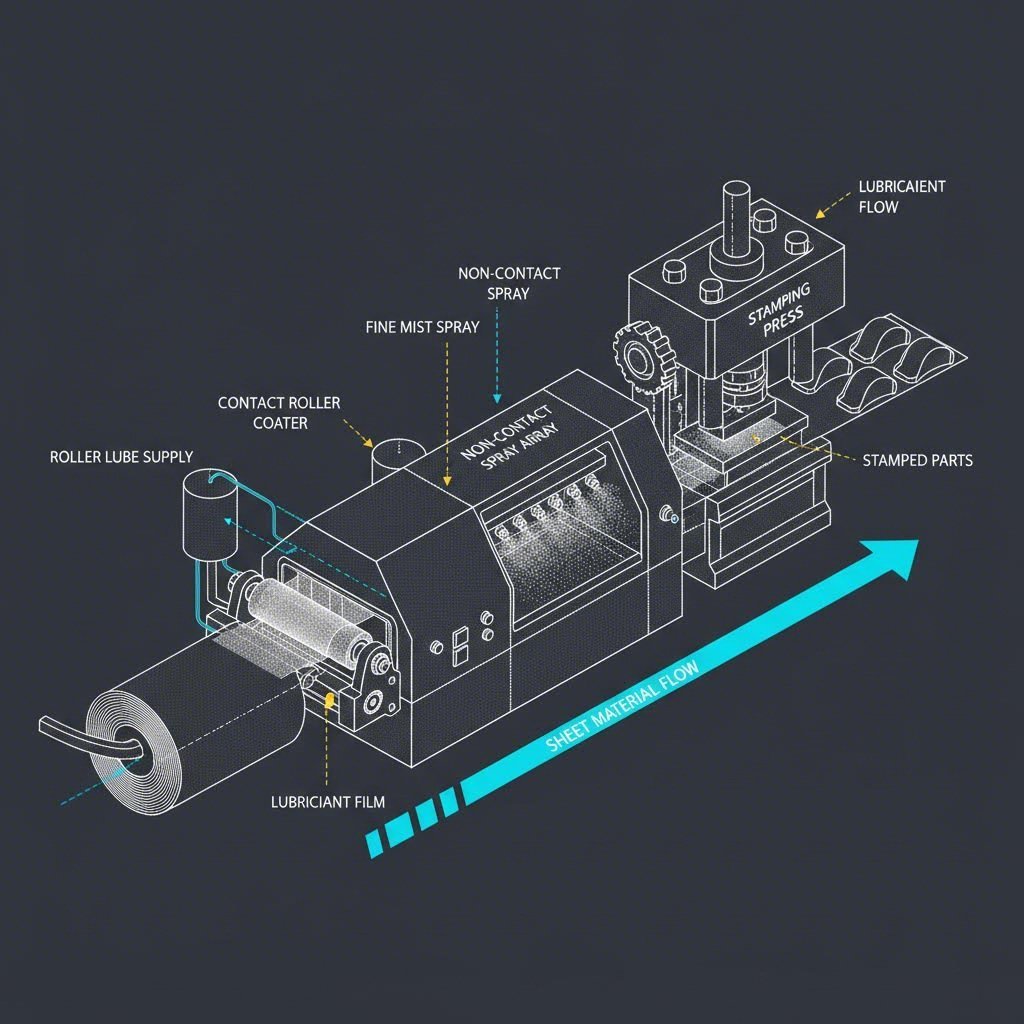

Bahkan formulasi kimia yang sempurna akan gagal jika diterapkan secara salah. Prinsip aplikasi adalah "jumlah yang tepat, di tempat yang tepat, pada waktu yang tepat." Cakupan yang tidak konsisten menyebabkan keausan alat lokal dan retak pada bagian, sementara aplikasi berlebihan menciptakan bahaya keselamatan dan pemborosan.

Pelapis Rol (Kontak): Sangat cocok untuk bahan datar dan gulungan, sistem rol menyentuh logam secara fisik untuk mengaplikasikan lapisan yang konsisten dan merata. Sistem ini sangat efisien dan meminimalkan kabut, sehingga menjaga lantai pabrik tetap bersih. Pelapis rol biasanya membutuhkan ruang jalur sepanjang 12 hingga 15 inci dan sangat baik dalam memastikan pelapisan permukaan secara menyeluruh. Namun, sistem ini bisa terbatas saat berupaya melumasi area bermasalah tertentu pada komponen dengan bentuk kompleks.

Sistem Semprot (Non-Kontak): Untuk geometri kompleks atau ketika area die tertentu membutuhkan pelumasan tambahan, sistem semprot lebih unggul. Sistem semprot modern tanpa udara (airless) atau elektrostatik dapat menargetkan zona-zona tertentu tanpa menyentuh logam, sehingga mengurangi risiko bekas pada permukaan. Hal ini sangat penting untuk permukaan otomotif kelas A di mana kesempurnaan visual menjadi keharusan. Tantangan dari sistem semprot adalah pengelolaan overspray; tanpa penutupan dan penangkapan kabut yang memadai, sistem ini dapat secara signifikan menurunkan kualitas udara dan menyia-nyiakan cairan mahal.

Kompatibilitas Pasca-Proses: Pembersihan & Penggabungan

Tugas pelumas stamping tidak berakhir ketika komponen meninggalkan mesin press. Pelumas harus tetap kompatibel dengan operasi selanjutnya seperti pengelasan, perekatan struktural, dan pengecatan. Di sektor otomotif, hal ini sering kali menjadi faktor penentu.

Kemampuan Las dan Rekat: Perekat struktural semakin banyak digunakan untuk menggabungkan komponen aluminium. Sisa pelumas harus kompatibel dengan perekat tersebut, atau harus mudah dibersihkan. Perkembangan terbaru di industri telah melihat pengembangan oli pencuci bahan baku yang dirancang khusus untuk meningkatkan daya rekat pada aluminium, menggantikan oli lama yang berfokus pada baja dan mengganggu integritas sambungan.

Pembersihan dan K3L: Kemudahan pencucian pelumas diukur dari seberapa mudah pelumas tersebut dapat dihilangkan dalam bak alkali standar. Oli murni dengan parafin terklorinasi berat dikenal sulit dibersihkan dan menimbulkan tantangan dalam pembuangan limbah lingkungan. Akibatnya, banyak OEM yang mewajibkan bebas klorin cairan untuk menghindari biaya tinggi yang terkait dengan pembuangan limbah berbahaya. Untuk memvalidasi kompatibilitas, stampers harus melakukan "uji noda": merendam sampel logam dalam pelumas selama 24 jam untuk memeriksa perubahan warna atau pengikisan, yang bisa menjadi pertanda kegagalan adhesi cat di kemudian hari.

Pengujian & Validasi: Memastikan Kinerja

Sebelum memilih pelumas untuk produksi penuh, diperlukan pengujian ketat untuk memverifikasi kinerja tribologis. Hanya mengandalkan lembar data tidaklah cukup untuk komponen otomotif yang kritis.

- Uji Tarik Cangkir: Metode standar di mana penumbuk menarik cangkir dari lempeng datar hingga patah. Ini mengukur kemampuan pelumas dalam memfasilitasi aliran logam di bawah tegangan.

- Uji Tekuk-Tekanan: Mengevaluasi kekuatan lapisan pelumas di bawah rotasi dan tekanan, mensimulasikan gesekan yang terjadi dalam operasi penarikan dalam.

- uji Keausan 4-Bola: Terutama digunakan untuk mengukur sifat tekanan ekstrem (EP) suatu cairan, yang menunjukkan seberapa baik cairan tersebut melindungi perkakas di bawah beban tinggi.

Peralihan dari laboratorium ke lantai produksi melibatkan uji coba awal. Insinyur harus memantau terjadinya "hydraulic sticking" (di mana bagian menempel pada die karena kelebihan cairan) dan "galling" (penumpukan aluminium pada perkakas). Validasi yang berhasil berarti pelumas lolos ketiga tantangan tersebut: mampu membentuk bagian dalam batas toleransi, dapat tercuci di jalur pembersihan yang ada, dan memungkinkan pengelasan serta pengecatan tanpa cacat.

Ringkasan: Mengambil Keputusan Akhir

Memilih pelumas yang tepat untuk stamping otomotif merupakan keseimbangan antara tribologi dan rekayasa proses. Diperlukan pandangan holistik yang mempertimbangkan sifat material (Al vs. Baja), ketepatan sistem aplikasi, serta tuntutan ketat dari perakitan berikutnya. Dengan mengutamakan kimia bebas klorin dan menyesuaikan viskositas dengan dinamika mesin press, produsen dapat mengoptimalkan kualitas produk dan efisiensi operasional.

Pertanyaan yang Sering Diajukan

1. Apakah pelumas diperlukan untuk semua jenis stamping logam?

Ya, hampir semua operasi stamping logam memerlukan bentuk pelumasan tertentu untuk mengurangi gesekan, menghantarkan panas, dan melindungi perkakas. Bahkan stamping "kering" pun sering menggunakan oli pabrik yang telah dilapisi sebelumnya atau pelumas film kering khusus. Menjalankan proses tanpa pelumas sama sekali biasanya menyebabkan keausan perkakas yang cepat, goresan pada komponen, dan kegagalan total, terutama pada material seperti aluminium atau baja berkekuatan tinggi.

2. Jenis pelumas apa yang terbaik untuk komponen otomotif berbahan aluminium?

Untuk komponen bodi aluminium (BIW), standar industri sedang beralih ke oli larut bebas klorin atau pelumas berbasis lelehan panas. Pelumas ini memberikan pelumasan batas yang diperlukan untuk mencegah galling, sekaligus lebih mudah dibersihkan dan lebih ramah lingkungan dibandingkan oli lurus konvensional. Opsi berbasis lelehan panas terutama efektif untuk penutup deep-draw.

3. Bagaimana viskositas pelumas memengaruhi kualitas stamping?

Viskositas mengatur ketebalan lapisan pelumas. Jika viskositas terlalu tinggi (>40 cSt), dapat menyebabkan "efek hidraulik", mencegah logam terbentuk sempurna di dalam die dan mengakibatkan ketidakakuratan dimensi. Sebaliknya, jika viskositas terlalu rendah, lapisan pelumas dapat pecah di bawah tekanan, menyebabkan kontak logam dengan logam serta goresan. Oli dengan viskositas ringan (<20 cSt) sering kali menjadi pilihan utama untuk proses stamping presisi berkecepatan tinggi.

4. Apa perbedaan antara oli lurus dan cairan stamping yang larut dalam air?

Minyak lurus berbasis 100% minyak dan memberikan pelumasan maksimal untuk operasi berat, namun sulit dibersihkan dan memberikan pendinginan yang buruk. Cairan yang larut dalam air (emulsi) mengandung air, memberikan pendinginan sangat baik dan lebih mudah dicuci, menjadikannya ideal untuk operasi berkecepatan tinggi di mana generasi panas menjadi perhatian. Cairan yang larut dalam air umumnya lebih kompatibel dengan proses pengelasan dan pengecatan berikutnya.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —