ROI Sejati dari Cetakan Ekstrusi Khusus untuk Produksi Massal

ROI Sejati dari Cetakan Ekstrusi Khusus untuk Produksi Massal

TL;DR

Pengembalian investasi (ROI) untuk cetakan ekstrusi khusus pada produksi volume tinggi sangat kuat karena biaya peralatan awal yang terjangkau dan diperhitungkan secara merata selama produksi dalam jumlah besar. Dengan biaya cetakan yang umumnya berkisar antara $300 hingga lebih dari $2.000, biaya per unit menjadi sangat kecil pada skala produksi besar. Hal ini menjadikan ekstrusi khusus sebagai metode manufaktur yang sangat ekonomis untuk membuat profil yang kompleks dan presisi dibandingkan dengan proses lain yang memiliki peralatan lebih mahal, seperti die casting.

Mengurai Investasi Awal: Uraian Biaya Cetakan Ekstrusi Khusus

Sebelum menghitung pengembalian jangka panjang, penting untuk memahami investasi awal dalam peralatan. Tidak seperti proses manufaktur lainnya di mana peralatan bisa menjadi hambatan finansial yang besar, biaya cetakan ekstrusi aluminium khusus relatif rendah. Keterjangkauan ini merupakan pendorong utama ROI yang menguntungkan, terutama dalam skenario volume tinggi. Biaya awal untuk cetakan merupakan biaya satu kali yang, bila dibagi ke ribuan atau jutaan unit, berdampak sangat kecil terhadap harga akhir komponen.

Biaya cetakan ekstrusi bukanlah angka tunggal, melainkan bervariasi tergantung pada beberapa faktor desain dan manufaktur utama. analisis oleh Ya Ji Aluminum , biaya dapat dipecah berdasarkan tingkat kompleksitas. Mati padat sederhana bisa berharga antara $300 dan $800, sedangkan mati profil berongga yang lebih rumit bisa berkisar dari $800 hingga $2.000. Untuk profil multi-ruang yang sangat kompleks atau bagian yang sangat besar, investasi dapat melebihi $2.000. Angka-angka ini jauh lebih rendah dibandingkan peralatan untuk alternatif seperti die casting, yang bisa berharga lebih dari $25.000, seperti yang dicatat oleh American Douglas Metals .

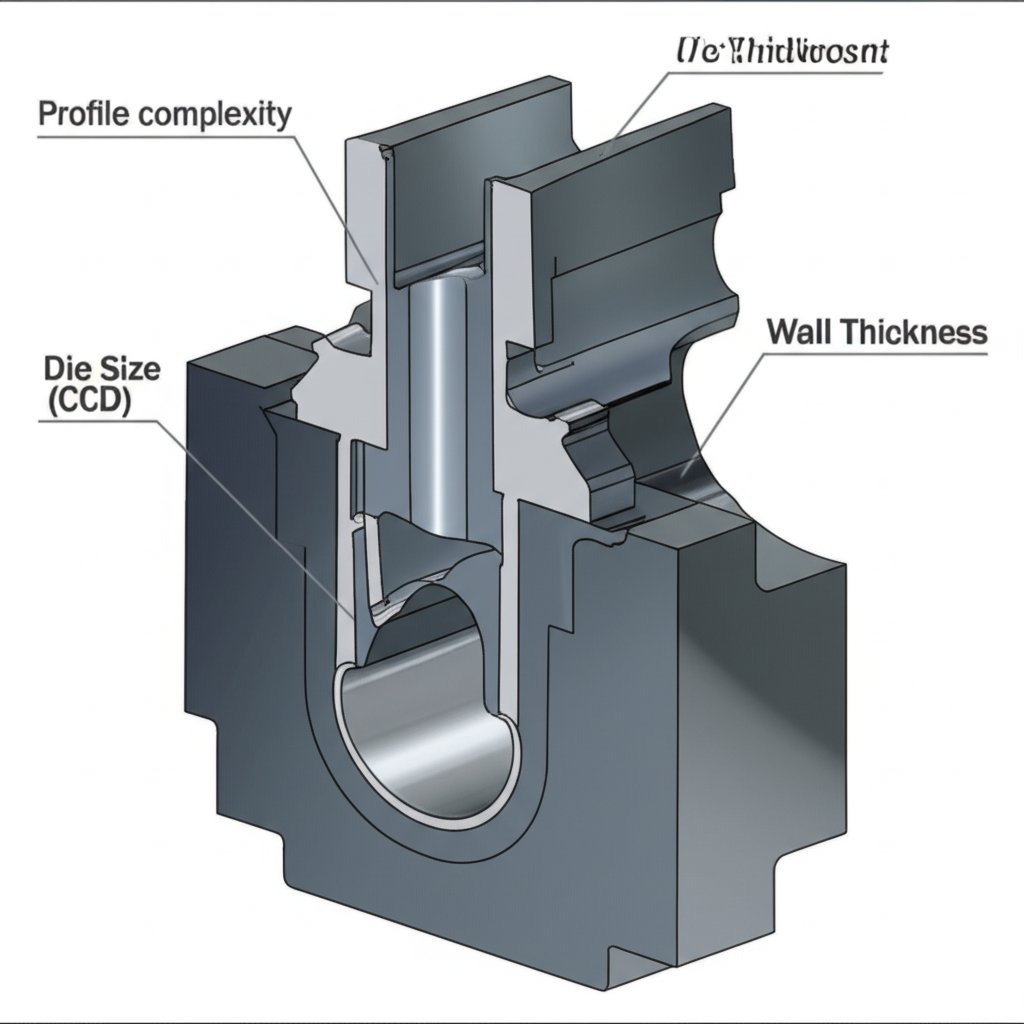

Beberapa faktor kritis secara langsung memengaruhi biaya awal ini. Faktor utamanya adalah kompleksitas profil. Bentuk yang sederhana dan simetris lebih mudah dikerjakan dan membutuhkan lebih sedikit baja dibandingkan profil asimetris yang kompleks dengan rongga internal. Variabel kunci lainnya meliputi:

- Ukuran Mati: Diukur berdasarkan Diameter Lingkaran Pembatas (CCD), yaitu lingkaran terkecil yang dapat memuat penampang profil. CCD yang lebih besar membutuhkan blok mati yang lebih besar dan lebih mahal.

- Toleransi: Toleransi dimensi yang lebih ketat menuntut pemesinan yang lebih presisi dan pemeriksaan kualitas yang lebih ekstensif, yang meningkatkan biaya.

- Bahan Cetakan: Sebagian besar cetakan terbuat dari baja perkakas H13, tetapi untuk aplikasi dengan keausan tinggi mungkin diperlukan bahan atau lapisan premium yang meningkatkan harga.

- Jumlah Rongga: Untuk profil kecil yang diproduksi dalam volume sangat tinggi, cetakan multi-rongga dapat mengekstrusi beberapa bagian sekaligus. Meskipun biaya awalnya lebih tinggi, hal ini secara drastis mengurangi biaya produksi per unit.

Imbal Hasil: Bagaimana Cetakan Khusus Mendorong ROI dalam Produksi Volume Tinggi

Inti dari perhitungan ROI terletak pada amortisasi. Biaya perkakas awal, meskipun penting, merupakan pengeluaran tetap. Dalam produksi volume tinggi, biaya ini dibagi rata selama keseluruhan jalannya produksi. Sebagai contoh, cetakan seharga $1.500 yang digunakan untuk memproduksi 100.000 kaki profil hanya menambahkan biaya $0,015 per kaki. Seiring meningkatnya volume produksi, biaya perkakas per unit ini mendekati nol, sehingga biaya bahan baku dan waktu ekstrusi menjadi pengeluaran utama. Prinsip inilah yang menjadikan ekstrusi khusus sebagai solusi andal untuk produksi massal.

Di luar amortisasi biaya sederhana, cetakan khusus menghasilkan ROI melalui efisiensi teknik dan operasional yang signifikan. Proses ekstrusi memungkinkan pembuatan penampang yang sangat kompleks yang dapat mengintegrasikan beberapa fungsi ke dalam satu komponen tunggal. Kemampuan ini dapat menghilangkan kebutuhan akan operasi pemesinan sekunder, pengelasan, atau perakitan. Sebagai contoh, fitur seperti dudukan sekrup, sirip pendingin panas, dan sambungan pas cepat dapat dibuat langsung ke dalam profil, sehingga mengurangi biaya tenaga kerja dan jumlah komponen dalam perakitan akhir.

Selain itu, ekstrusi khusus berkontribusi terhadap ROI dengan mengoptimalkan penggunaan material. Insinyur dapat merancang profil yang menempatkan logam hanya di bagian yang secara struktural dibutuhkan, sehingga menciptakan komponen yang ringan namun kuat. Ini merupakan keunggulan tersendiri dibanding metode manufaktur subtraktif yang dimulai dari balok material padat dan menghasilkan limbah yang signifikan. Efisiensi proses ekstrusi itu sendiri, yang sering diukur berdasarkan "yield"—jumlah produk jadi dibandingkan material baku yang digunakan—secara inheren tinggi, sehingga meminimalkan limbah dan memaksimalkan nilai yang diperoleh dari billet aluminium mentah.

Desain dan Perencanaan Strategis: Tips Praktis untuk Memaksimalkan ROI

Mencapai ROI maksimal yang mungkin dari cetakan ekstrusi khusus tidak terjadi secara otomatis; diperlukan desain yang matang dan perencanaan strategis. Insinyur dan perancang dapat mengambil beberapa langkah konkret untuk mengoptimalkan profil mereka agar lebih hemat biaya sekaligus unggul dalam kinerja. Dengan fokus pada desain untuk kemudahan produksi (DFM), tim dapat mengurangi biaya peralatan awal dan meningkatkan kecepatan produksi, sehingga semakin memperbesar imbal hasil finansial.

Salah satu strategi paling efektif adalah menjaga ketebalan dinding yang seragam di seluruh profil. Perbedaan ketebalan yang drastis dapat menyebabkan pendinginan tidak merata dan masalah aliran material, yang berujung pada ketidakstabilan dimensi. Seperti yang disoroti dalam panduan desain dari Gabrian , bentuk simetris lebih mudah dan lebih murah untuk diekstrusi karena memungkinkan tekanan yang seimbang pada cetakan. Jika perubahan ketebalan diperlukan, perubahan tersebut harus bertahap, menggunakan transisi halus dan sudut membulat alih-alih sudut tajam, yang dapat menciptakan titik-titik tegangan baik pada komponen maupun pada cetakan.

Tip penting lainnya adalah menghindari toleransi yang terlalu ketat secara tidak perlu. Menentukan toleransi yang lebih ketat daripada kebutuhan aplikasi dapat secara signifikan meningkatkan kompleksitas dan biaya cetakan. Desainer juga harus mempertimbangkan untuk membagi profil yang terlalu kompleks menjadi dua atau lebih bagian sederhana yang saling mengunci. Meskipun tampak kontra-intuitif, dua cetakan sederhana sering kali lebih murah dan lebih cepat diproduksi dibandingkan satu cetakan yang sangat rumit. Untuk proyek dengan persyaratan tinggi, seperti di sektor otomotif, bermitra dengan spesialis bisa sangat berharga. Untuk proyek otomotif yang menuntut komponen presisi rekayasa, pertimbangkan ekstrusi aluminium custom dari mitra tepercaya. Shaoyi Metal Technology menawarkan layanan satu atap yang komprehensif , dari prototipe cepat hingga produksi skala penuh di bawah sistem mutu bersertifikasi IATF 16949 yang ketat, membantu merampingkan proses manufaktur dan memastikan spesifikasi terpenuhi secara efisien.

Membangun Argumen Bisnis untuk Ekstrusi Custom

Pada akhirnya, alasan bisnis untuk berinvestasi pada cetakan ekstrusi khusus untuk produksi volume tinggi sangat meyakinkan. Kombinasi dari investasi peralatan awal yang rendah, pengurangan biaya per unit yang signifikan melalui amortisasi, serta peluang besar dalam konsolidasi komponen dan pengurangan berat menciptakan pengembalian investasi yang kuat. Dengan menerapkan prinsip desain strategis dan berkolaborasi dengan pemasok berpengalaman, produsen dapat memanfaatkan proses serbaguna ini untuk mendapatkan keunggulan kompetitif yang signifikan, mengurangi total biaya produk sekaligus meningkatkan kinerja dan kualitas.

Pertanyaan yang Sering Diajukan

1. Berapa biaya cetakan ekstrusi khusus?

Biaya cetakan ekstrusi aluminium custom biasanya berkisar antara $300 hingga lebih dari $5.000. Cetakan profil padat yang sederhana mungkin berharga antara $300 dan $800. Cetakan profil berongga umumnya berada dalam kisaran $800 hingga $2.000. Cetakan yang sangat kompleks, besar, atau memiliki banyak rongga dapat berharga $2.000 atau lebih. Harga akhir tergantung pada kompleksitas profil, ukuran (CCD), toleransi, dan jumlah rongga.

2. Berapa hasil (yield) dari ekstrusi?

Dalam konteks ekstrusi, "yield" mengacu pada jumlah produk jadi yang dapat digunakan yang diperoleh dari sejumlah bahan baku tertentu. Ini merupakan ukuran efisiensi proses. Yield yang tinggi menunjukkan bahwa sangat sedikit material terbuang sebagai limbah selama produksi, yang merupakan faktor penting dalam menekan biaya, terutama pada produksi dalam jumlah besar.

3. Berapa harga ekstrusi aluminium 4040?

Harga profil standar seperti ekstrusi aluminium 4040 tidak terkait langsung dengan biaya cetakan khusus, karena perkakas untuk bentuk-bentuk umum ini telah lama diamortisasi. Harga untuk profil standar terutama didasarkan pada harga pasar aluminium saat ini per kilogram atau pon, ditambah biaya pemrosesan dan penyelesaian oleh pabrik ekstrusi. Harga bervariasi antar pemasok dan berfluktuasi mengikuti pasar aluminium global.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —