Closed-Loop Casting: Masa Depan Daur Ulang Aluminium Otomotif

TL;DR

Daur ulang aluminium dalam pengecoran die otomotif merupakan praktik berkelanjutan yang sangat penting dan secara signifikan mengurangi konsumsi energi serta emisi karbon. Tujuan utamanya adalah membangun sistem loop-tertutup yang menggunakan bahan baku 100% daur ulang, suatu proses yang memangkas kebutuhan energi lebih dari 90% dibandingkan dengan produksi aluminium baru. Inovasi dalam penghilangan kotoran dan kimia paduan sedang mengatasi tantangan tradisional, sehingga memungkinkan pembuatan komponen otomotif berkinerja tinggi sepenuhnya dari bahan bekas.

Kewajiban Keberlanjutan: Mengapa Aluminium Daur Ulang Menjadi Kunci dalam Industri Otomotif Modern

Dalam upaya mendorong masa depan otomotif yang lebih ramah lingkungan, hanya sedikit material yang menawarkan keunggulan lingkungan dan kinerja seperti aluminium daur ulang. Industri otomotif menghadapi tekanan besar untuk mengurangi emisi, sebuah tantangan yang diatasi dari dua sisi: meningkatkan efisiensi bahan bakar dan mendekarbonisasi rantai pasok. Coran die-cast aluminium berperan penting dalam kedua upaya tersebut. Dengan menggantikan komponen baja yang lebih berat, bagian-bagian ringan dari aluminium mengurangi bobot keseluruhan kendaraan, yang secara langsung meningkatkan efisiensi bahan bakar pada kendaraan konvensional serta memperpanjang jarak tempuh kendaraan listrik (EV).

Namun, manfaat lingkungan yang paling signifikan terletak pada sifat aluminium yang bersifat daur ulang. Memproduksi aluminium primer dari bahan baku utamanya, bijih bauksit, merupakan proses yang sangat intensif energi dan melibatkan penambangan serta elektrolisis. Sebaliknya, mendaur ulang aluminium—menghasilkan apa yang dikenal sebagai aluminium sekunder—menggunakan energi sekitar 90-95% lebih sedikit. Penghematan energi yang besar ini secara langsung berdampak pada jejak karbon yang lebih kecil untuk setiap komponen yang diproduksi. Menurut data industri dari sumber seperti Dynacast , efisiensi ini merupakan alasan utama mengapa 75% dari seluruh aluminium yang pernah diproduksi masih digunakan hingga saat ini.

Komitmen terhadap daur ulang ini merupakan fondasi dari ekonomi berkelanjutan. Fasilitas die casting, seperti yang dijelaskan oleh Autocast Inc. , sering mendaur ulang 100% limbah internal mereka, mulai dari sisa potongan hingga komponen yang tidak memenuhi standar kualitas. Dengan memprioritaskan aluminium sekunder, produsen otomotif tidak hanya mengurangi ketergantungan pada bahan baku baru dan kerusakan lingkungan terkait penambangan, tetapi juga menciptakan rantai pasokan yang lebih tangguh dan hemat biaya. Pergeseran strategis ini penting untuk memenuhi regulasi emisi global yang ketat serta permintaan konsumen akan produk yang lebih berkelanjutan.

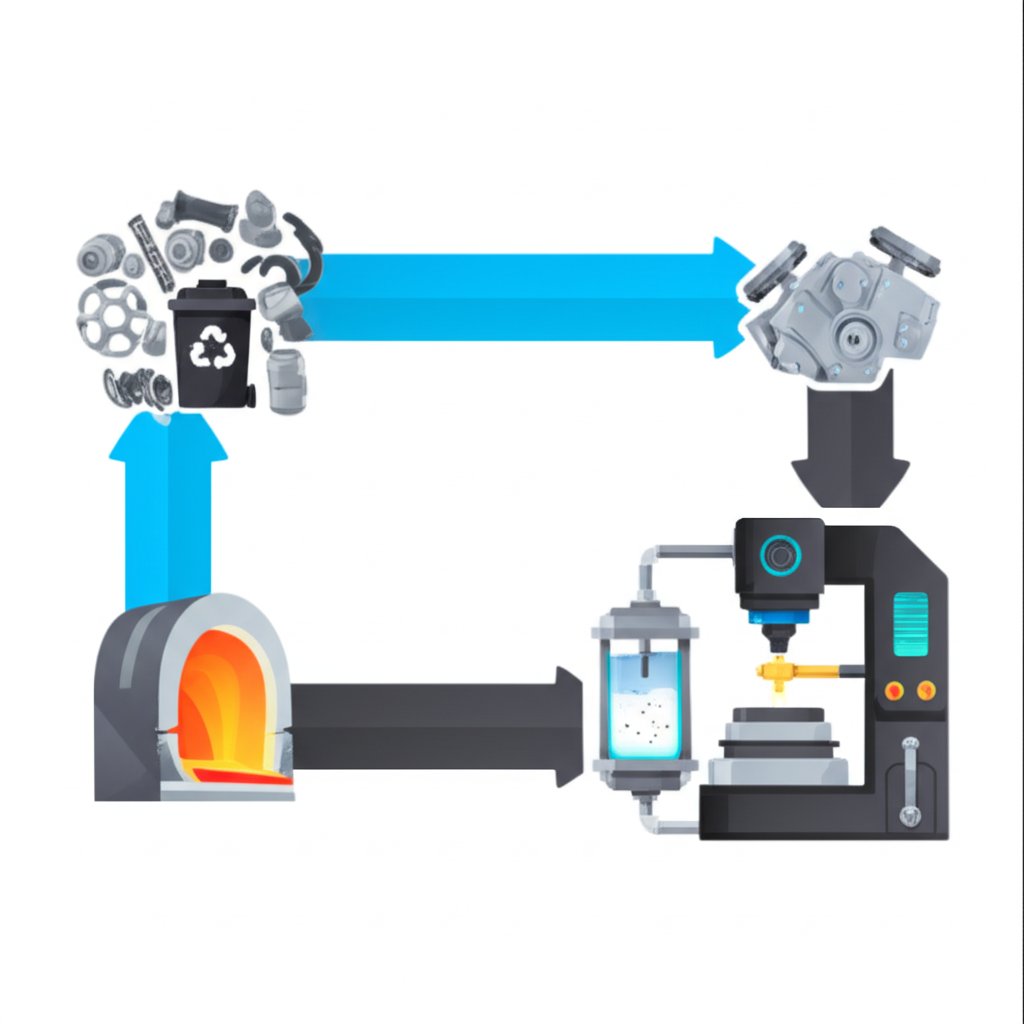

Proses Daur Ulang: Dari Limbah menjadi Komponen Die Cast Berkinerja Tinggi

Mengubah limbah aluminium menjadi komponen otomotif berkinerja tinggi merupakan proses canggih yang jauh melampaui peleburan dan pengecoran ulang sederhana. Proses ini menuntut kontrol yang cermat di setiap tahap untuk memastikan produk akhir memenuhi standar teknik yang ketat. Meskipun langkah-langkah spesifiknya dapat bervariasi, proses umumnya mengikuti alur yang jelas dari pengumpulan hingga pemurnian.

Tahapan umum dalam siklus daur ulang aluminium meliputi:

- Pengumpulan dan Pengurutan Limbah: Proses dimulai dengan pengumpulan sisa aluminium dari berbagai sumber, termasuk potongan sisa industri dari proses manufaktur (sisa pasca-industri) dan komponen kendaraan yang telah mencapai akhir masa pakai (sisa pasca-konsumen). Pengurutan merupakan langkah pertama yang kritis. Karena aluminium bersifat non-magnetik, magnet besar digunakan untuk menghilangkan kontaminan ferrous seperti baja. Teknologi canggih juga mulai diterapkan untuk mengatasi tantangan pengurutan yang lebih kompleks. Sebagai contoh, seperti dijelaskan oleh Constellium , Spektroskopi Runtuhan yang Diinduksi Laser (Laser-Induced Breakdown Spectroscopy/LIBS) dapat secara cepat membedakan antara berbagai jenis paduan aluminium, seperti seri 5xxx dan 6xxx yang digunakan pada bodi mobil, mencegah paduan tempa bernilai tinggi tersebut terdaur ulang ke produk berkualitas lebih rendah.

- Penggilingan dan Pembersihan: Setelah diurutkan, sisa logam ini dihancurkan menjadi potongan-potongan kecil yang seragam. Hal ini meningkatkan luas permukaan untuk peleburan yang lebih efisien serta memungkinkan pembersihan lebih lanjut. Potongan-potongan tersebut dibersihkan untuk menghilangkan lapisan pelindung, cat, oli, dan kontaminan non-logam lainnya.

- Pelelehan dan Pengaluman: Aluminium yang bersih dan telah dihancurkan dimasukkan ke dalam tungku besar dan dilelehkan. Pada tahap ini, komposisi logam cair dianalisis secara cermat. Elemen paduan dapat ditambahkan untuk menyesuaikan kandungan kimia dan mencapai sifat-sifat tertentu yang dibutuhkan oleh suatu paduan die casting tertentu, seperti ADC12 yang umum digunakan.

- Pemurnian dan Penghilangan Dross: Tantangan utama dalam daur ulang aluminium die-cast adalah mengelola kotoran, terutama besi. Kontaminasi besi dapat membuat hasil coran akhir menjadi rapuh dan rentan mengalami kerusakan. Secara tradisional, masalah ini diatasi dengan cara mencairkan logam bekas lebur dengan aluminium primer berkadar kemurnian tinggi. Namun, proses modern lebih berfokus pada penghilangan langsung atau penetralan kotoran tersebut melalui filtrasi canggih dan perlakuan kimia, yang menjadi dasar dari daur ulang tertutup (closed-loop recycling) yang sebenarnya.

Berhasil mengelola proses ini, terutama pengendalian kandungan besi, merupakan tantangan teknis utama yang membedakan daur ulang sederhana dengan sistem tertutup bernilai tinggi yang berusaha disempurnakan oleh industri otomotif. Mengatasi tantangan ini sangat penting untuk memproduksi komponen struktural yang berkelanjutan dan aman.

Inovasi Teknologi: Mencapai Daur Ulang Tertutup yang Sebenarnya

Ambisi untuk menggunakan aluminium daur ulang 100% dalam aplikasi otomotif yang menuntut telah mendorong inovasi teknologi yang signifikan. Industri kini melampaui metode pengenceran tradisional dan mengembangkan teknik canggih untuk mengelola kontaminan serta menjamin kinerja. Dua pendekatan utama—pemurnian fisik dan penetralan kimia—sedang membuka jalan menuju ekonomi aluminium yang benar-benar siklik.

Salah satu terobosan paling menonjol berasal dari Honda, yang mengembangkan teknologi untuk "Daur Ulang Tertutup Penuh." Seperti dijelaskan dalam pengumuman mereka, sistem ini dirancang untuk memproses limbah aluminium die-cast (khususnya paduan ADC12) tanpa perlu menambahkan aluminium murni berkualitas tinggi. Inti dari Teknologi Honda terletak pada penghilangan kotoran secara presisi dan pengendalian komposisi selama fase peleburan. Setelah lebih dari 17 putaran uji coba, proses ini telah terbukti cukup efektif untuk mendukung produksi komponen struktural besar untuk kendaraan listrik (EV), termasuk komponen yang dibuat melalui gigacasting, di mana integritas material sangat penting.

Secara paralel, lembaga penelitian sedang mengeksplorasi solusi metalurgi. The REMADE Institute memimpin proyek-proyek yang berfokus pada menetralisir efek berbahaya dari kotoran besi. Alih-alih menghilangkan besi secara fisik, penelitian mereka mengkaji penambahan unsur-unsur lain—seperti Mangan (Mn), Kromium (Cr), dan Serium (Ce)—ke dalam aluminium cair. Unsur-unsur ini mengubah struktur kristal intermetalik yang mengandung besi, mengubahnya dari bentuk lempeng tajam seperti jarum yang menyebabkan kerapuhan menjadi bentuk yang lebih kompak dan kurang merugikan. Pendekatan kimia ini bertujuan menjadikan aluminium sekunder berkadar tinggi besi cocok untuk aplikasi struktural.

Kemajuan dalam ilmu material ini merupakan bagian dari tren industri yang lebih luas menuju komponen khusus berkinerja tinggi. Sebagai contoh, di bidang terkait seperti pembentukan logam otomotif, perusahaan seperti Shaoyi (Ningbo) Teknologi Logam mengkhususkan diri dalam komponen tempa otomotif yang direkayasa secara presisi, menunjukkan komitmen sektor secara keseluruhan terhadap proses manufaktur yang kuat dan terkendali kualitasnya, mulai dari prototyping hingga produksi massal.

Keunggulan Praktis: Kinerja dan Biaya Paduan Aluminium Daur Ulang

Di luar manfaat lingkungan yang kuat, peralihan ke aluminium daur ulang dalam pengecoran die didorong oleh keuntungan praktis dan ekonomi yang signifikan. Salah satu kesalahpahaman umum adalah bahwa bahan daur ulang secara inheren lebih rendah kualitasnya dibandingkan bahan primer. Dalam kasus aluminium, anggapan ini tidak benar. Struktur atom logam ini tidak terdegradasi selama proses daur ulang, yang berarti sifat fisik dan mekanis dasarnya seperti kekuatan, ketahanan, dan ketahanan terhadap korosi tetap terjaga. Dengan pengendalian komposisi yang tepat selama peleburan, paduan aluminium sekunder dapat direkayasa untuk memenuhi bahkan melampaui spesifikasi paduan primer.

Keuntungan praktis paling signifikan adalah biaya. Perhitungan ekonomi terkait langsung dengan konsumsi energi. Karena produksi aluminium sekunder membutuhkan energi hingga 95% lebih rendah dibandingkan pembuatan aluminium primer, maka biaya produksi yang terkait menjadi jauh lebih rendah. Efisiensi biaya ini memungkinkan produsen menghasilkan komponen berkualitas tinggi dengan harga lebih terjangkau, suatu keunggulan kompetitif yang sangat penting di pasar otomotif yang sensitif terhadap harga. Insentif finansial ini menjadi pendorong kuat untuk memperluas infrastruktur daur ulang dan mengadopsi sistem loop-tertutup.

Ketika mengevaluasi dua sumber bahan tersebut, pilihan menjadi jelas untuk sebagian besar aplikasi. Meskipun sektor-sektor khusus tertentu seperti dirgantara mungkin masih bergantung pada aluminium primer karena regulasi yang ketat, aluminium sekunder merupakan pilihan unggul untuk mayoritas kebutuhan pengecoran die otomotif, menawarkan keseimbangan optimal antara kinerja, biaya, dan keberlanjutan.

Aluminium Primer vs. Aluminium Sekunder: Sebuah Perbandingan

| Faktor | Aluminium Primer | Aluminium Sekunder (Daur Ulang) |

|---|---|---|

| Dampak Lingkungan | Tinggi (Penambangan Bauksit, Emisi CO2 Tinggi) | Rendah (Mengurangi Limbah TPA dan Penambangan) |

| Konsumsi Energi | Sangat tinggi | Hingga 95% lebih rendah daripada aluminium primer |

| Biaya | Tinggi (Dipengaruhi Harga Energi) | Jauh Lebih Rendah |

| Kinerja | Kualitas Tinggi, Dikontrol Secara Presisi | Kualitas Setara dengan Pengolahan yang Tepat |

Pertanyaan yang Sering Diajukan

1. Apakah aluminium die cast dapat didaur ulang?

Ya, aluminium die-cast sangat dapat didaur ulang. Faktanya, sebagian besar produk aluminium die-cast dibuat dari paduan aluminium sekunder (daur ulang). Setelah kendaraan mencapai akhir masa pakainya, komponen aluminiumnya dapat dikumpulkan, dilebur kembali, dan dimurnikan untuk membuat paduan sekunder baru, yang kemudian digunakan untuk memproduksi suku cadang die-cast baru dalam proses siklus tertutup.

2. Apa itu daur ulang aluminium otomotif pada akhir masa pakai, analisis dari kuburan ke gerbang?

Analisis "dari kuburan ke gerbang" adalah penilaian komprehensif yang digunakan untuk mengukur efisiensi sistem daur ulang. Dalam konteks aluminium otomotif, analisis ini melacak material mulai dari fase pembuangannya ("kuburan" kendaraan) melalui setiap tahap dalam rantai pengumpulan, pemilahan, dan pengolahan kembali hingga mencapai titik di mana material tersebut menjadi bahan baku yang dapat digunakan (ingot daur ulang, atau "gerbang"). Jenis analisis ini membantu mengidentifikasi kehilangan material dan ketidakefisienan proses, memberikan gambaran jelas mengenai tingkat daur ulang secara keseluruhan, yang untuk aluminium otomotif sangat tinggi, sering kali melebihi 90%.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —