Dokumen PPAP dengan Contoh: PFMEA, Rencana Kontrol, PSW yang Telah Diisi

Dokumen PPAP dengan Contoh: PFMEA, Rencana Kontrol, PSW yang Telah Diisi

Dokumen ppap dengan contoh

Ketika Anda mendengar “ Dokumen ppap dengan contoh ,” apakah Anda membayangkan tumpukan formulir teknis, atau bertanya-tanya bagaimana dokumen-dokumen ini benar-benar membantu Anda menghindari masalah produksi yang mahal? Jika Anda seorang pemasok, pembeli, atau manajer kualitas yang ingin memahami apa itu PPAP dan mengapa dokumen-dokumen ini penting, Anda berada di tempat yang tepat. Panduan ini menjelaskan makna, tujuan, dan struktur PPAP—dengan contoh praktis dan pendekatan langkah demi langkah—sehingga Anda dapat membuat pengajuan yang sesuai dengan percaya diri.

Ppap meaning in manufacturing

PPAP merupakan kependekan dari Production Part Approval Process. Ini adalah metode standar yang ditetapkan oleh Automotive Industry Action Group (AIAG), yang digunakan produsen untuk menunjukkan bahwa komponen dan proses dari pemasok dapat secara konsisten memenuhi persyaratan pelanggan. Meskipun PPAP berasal dari rantai pasok otomotif, saat ini metode ini telah banyak diterapkan dalam industri dirgantara, perangkat medis, dan sektor lainnya yang menuntut keandalan tinggi.

Jadi, apa itu PPAP dalam istilah sederhana? Bayangkan sebagai paket bukti—seperangkat dokumen yang membuktikan bahwa komponen produksi Anda sesuai dengan maksud desain dan dapat direproduksi secara andal dalam skala besar. Dokumen-dokumen ini tidak hanya sekadar formalitas; mereka menjadi tulang punggung jaminan kualitas antara pemasok dan pembeli.

Mengapa dokumen PPAP mengurangi risiko peluncuran

Bayangkan meluncurkan produk baru, hanya untuk menemukan setelah ribuan unit diproduksi, ternyata komponen penting tidak memenuhi spesifikasi. Terdengar mahal? Itulah tepatnya hal yang ingin dicegah oleh PPAP. Dengan mewajibkan pemasok untuk memvalidasi baik komponen maupun proses sebelum produksi massal, PPAP meminimalkan risiko cacat, penarikan kembali produk, dan kerusakan reputasi. PPAP juga membangun kepercayaan antara OEM dan pemasok, karena semua pihak bekerja berdasarkan satu set persyaratan yang telah diverifikasi.

- Pelacakan – Setiap dokumen PPAP menghubungkan data desain, material, dan proses kembali ke persyaratan awal, sehingga memudahkan pelacakan masalah.

- Pengendalian Risiko – Alat-alat seperti PFMEA (Process Failure Mode and Effects Analysis) dan Control Plans mengidentifikasi dan meminimalkan potensi kegagalan sebelum mencapai pelanggan Anda.

- Kepercayaan Pelanggan – Pengajuan PPAP yang lengkap dan akurat memberi sinyal kepada pembeli bahwa Anda dapat mengirimkan komponen yang konsisten dan sesuai persyaratan, setiap saat.

- Kepatuhan peraturan – PPAP selaras dengan standar kualitas seperti IATF 16949, memastikan dokumentasi Anda memenuhi ekspektasi industri.

Apa yang termasuk dalam paket PPAP tipikal

Meskipun persyaratan dapat bervariasi tergantung pelanggan, paket PPAP standar—yang dipandu oleh manual AIAG PPAP—mencakup serangkaian dokumen dan catatan. Berikut adalah hal-hal yang biasanya ditemukan:

- Bagian Pendaftaran Pendaftaran (PSW)

- Dokumen desain (gambar, spesifikasi)

- Dokumentasi perubahan teknik (jika berlaku)

- DFMEA dan PFMEA (analisis mode kegagalan)

- Diagram alur proses

- Rencana kontrol

- Analisis Sistem Pengukuran (MSA)

- Hasil Dimensi

- Hasil uji material dan kinerja

- Studi proses awal (data kemampuan)

- Dokumentasi Laboratorium yang Tersertifikasi

- Laporan persetujuan tampilan (jika diperlukan)

- Suku cadang contoh dan contoh utama

- Alat bantu pemeriksaan dan catatan kalibrasi

- Persyaratan Khusus Pelanggan

Masing-masing dokumen ini memiliki tujuan tertentu: beberapa membuktikan bahwa suku cadang sesuai dengan desain, lainnya menunjukkan bahwa proses stabil dan mampu, serta beberapa mengonfirmasi bahwa semua pengujian yang diperlukan telah dilalui. Ambang batas numerik terperinci—seperti nilai CpK minimum atau ukuran sampel—harus selalu diambil dari persyaratan pelanggan Anda atau manual AIAG PPAP, karena nilai-nilai tersebut dapat bervariasi berdasarkan industri dan aplikasi.

Poin penting: PPAP menghubungkan maksud desain Anda dengan kenyataan produksi, memberikan bukti tertulis bahwa suku cadang Anda akan memenuhi harapan pelanggan setiap saat.

Sepanjang artikel ini, Anda akan melihat dokumen PPAP dengan penjelasan contoh dan templat, sehingga Anda dapat mendekati pengajuan berikutnya dengan kejelasan dan keyakinan. Siap melihat bagaimana setiap elemen saling terhubung? Mari kita bahas lebih dalam detailnya.

Elemen dan Alur Dokumentasi PPAP

Pernahkah Anda melihat paket PPAP dan berpikir, "Bagaimana semua dokumen ini saling terkait?" Jika Anda baru mengenal elemen PPAP atau bertanya-tanya bagaimana keterkaitannya dalam proses APQP, Anda tidak sendiri. Mari kita uraikan strukturnya agar Anda dapat melihat bagaimana setiap dokumen mendukung kualitas, pengendalian risiko, dan ketertelusuran—sehingga pengajuan Anda berikutnya menjadi lebih jelas.

18 Elemen PPAP secara sekilas

The Production part approval process pPAP dibangun di atas 18 elemen utama, masing-masing memiliki tujuan khusus untuk menunjukkan bahwa komponen dan proses Anda siap untuk produksi. Berikut ringkasan praktis dari elemen-elemen tersebut, berdasarkan manual PPAP AIAG yang menjadi acuan utama serta praktik terbaik industri:

| Elemen | Tujuan | Pemilik | Masukan dari Hulu | Keluaran ke Hilir |

|---|---|---|---|---|

| Dokumentasi Desain | Memastikan komponen sesuai dengan maksud desain | Insinyur Desain | Gambar Pelanggan, PO | Gambar balon, sertifikasi material |

| Dokumen Perubahan Teknik | Mencatat perubahan yang telah disetujui | Teknik | Permintaan Perubahan | Gambar Revisi, ECN |

| Persetujuan Teknik Pelanggan | Memastikan desain/proses memenuhi kebutuhan pelanggan | Insinyur Pelanggan | Sampel Pra-PPAP | Pemberitahuan Persetujuan |

| DFMEA | Mengidentifikasi risiko desain | Tim Desain | Masukan Desain | Kontrol Desain |

| Diagram Alur Proses | Memetakan langkah-langkah manufaktur | Teknik Manufaktur | Masukan Desain/Proses | PFMEA, Control Plan |

| PFMEA | Menilai risiko proses | Tim Proses | Proses Alur | Rencana Kontrol, Rencana Reaksi |

| Rencana Kontrol | Mendefinisikan kontrol & inspeksi | Insinyur Kualitas/Proses | PFMEA | Instruksi Inspeksi |

| Analisis Sistem Pengukuran (MSA) | Memvalidasi keandalan pengukuran | Insinyur Kualitas | Rencana Kontrol, Alat Ukur | Hasil Studi MSA |

| Hasil Dimensi | Menegaskan bagian memenuhi gambar teknik | Kualitas/Inspeksi | Gambar Balon, MSA | Laporan Dimensi |

| Hasil Uji Material/Kinerja | Membuktikan material dan fungsi | Lab/Kualitas | Spesifikasi, Rencana Pengujian | Laporan Uji |

| Studi awal proses | Menunjukkan kemampuan proses | Insinyur Kualitas | Rencana Kontrol, PFMEA | Grafik SPC, Cp/Cpk |

| Dokumen Laboratorium Berkualifikasi | Memastikan kompetensi laboratorium | Kualitas/Lab | Sertifikat Lab | Masa Berlaku Pengujian |

| Laporan persetujuan penampilan | Memastikan persyaratan visual terpenuhi | Pelanggan/Kualitas | Sampel komponen | Persetujuan tampilan |

| Bagian Produksi Sampel | Bukti fisik produksi | Produksi | Produksi Awal | Ulasan Pelanggan |

| Sampel utama | Acuan untuk produksi berikutnya | Kualitas/Pelanggan | Sampel yang Disetujui | Pelatihan Operator |

| Bantuan Pemeriksaan | Daftar alat inspeksi | Kualitas/Produksi | Daftar Alat, Jadwal Kalibrasi | Konsistensi inspeksi |

| Persyaratan Khusus Pelanggan | Mencatat kebutuhan unik | Kualitas/Penjualan | Dokumen pelanggan | PPAP yang dikustomisasi |

| Bagian Pendaftaran Pendaftaran (PSW) | Merangkum dan mengesahkan pengajuan | Manajer Kualitas | Semua Elemen Lainnya | Persetujuan Akhir |

Setiap elemen PPAP ini membangun rantai bukti, dari desain awal hingga persetujuan akhir dari pelanggan. Tidak semua elemen diperlukan untuk setiap pengajuan—rinciannya tergantung pada persyaratan pelanggan dan tingkat PPAP yang disepakati.

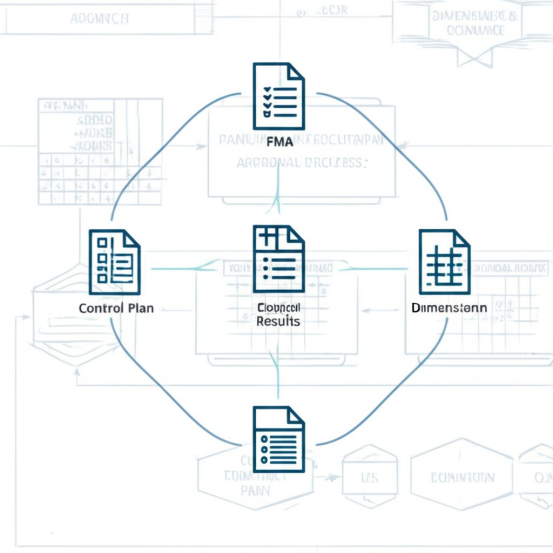

Bagaimana APQP memberikan bukti untuk PPAP

Proses APQP (Advanced Product Quality Planning) berfungsi sebagai panduan, mengarahkan tim melalui definisi produk, penilaian risiko, validasi proses, dan peluncuran. PPAP adalah titik pemeriksaan: membuktikan bahwa seluruh perencanaan APQP telah diwujudkan menjadi proses yang mampu dan terdokumentasi dengan baik, siap untuk produksi [6Sigma.us] .

- Fase awal APQP menghasilkan catatan desain, DFMEA, dan alur proses—yang kemudian menjadi dasar dokumentasi PPAP.

- Aktivitas fase tengah seperti pengembangan PFMEA dan Rencana Kontrol mendorong pengendalian risiko dan stabilitas proses, yang kemudian divalidasi melalui MSA dan studi proses awal.

- Langkah akhir APQP berfokus pada validasi produk dan proses, menghasilkan data uji, suku cadang contoh, dan PSW yang dibutuhkan untuk penutupan PPAP.

Singkatnya, APQP adalah "rencana"; PPAP adalah "bukti".

Ketergantungan dokumen yang harus Anda pertahankan

Ini bukan hanya soal memiliki semua formulir yang tepat—tetapi memastikan semuanya membentuk narasi yang konsisten. Sebagai contoh, jika PFMEA Anda mengidentifikasi risiko proses potensial, Anda akan melihat risiko yang sama harus memiliki pemeriksaan atau pengendalian yang sesuai dalam Rencana Pengendalian Anda. Demikian pula, setiap dimensi kritis pada gambar yang diberi tanda lingkaran (ballooned drawing) harus muncul dalam laporan Hasil Dimensi, didukung oleh data MSA untuk menjamin keandalan pengukuran.

- Diagram Alur Proses → PFMEA → Rencana Pengendalian: Masing-masing dibangun berdasarkan tahap sebelumnya.

- Risiko PFMEA → Pengendalian dalam Rencana Pengendalian → Instruksi Pemeriksaan: Risiko dikendalikan dan diverifikasi.

- Dokumen Desain → Hasil Dimensi → PSW: Membuktikan bahwa maksud desain terpenuhi dan disertifikasi.

Jika suatu risiko diperingkat dalam PFMEA, Anda harus melihatnya dikendalikan dalam Rencana Pengendalian dan diverifikasi dalam hasilnya.

Dengan mempertahankan ketergantungan ini, dokumentasi PPAP Anda tidak hanya sekadar memenuhi persyaratan—tetapi menciptakan catatan kualitas yang kuat dan dapat dilacak, yang mampu bertahan dari pemeriksaan pelanggan maupun auditor. Selanjutnya, mari kita bahas langkah-langkah praktis dan serah terima yang menyatukan semua dokumen ini dalam proses PPAP di dunia nyata.

Daftar Periksa Proses PPAP Langkah demi Langkah

Pernah bertanya-tanya bagaimana semua elemen Ppap process terintegrasi dalam kehidupan nyata? Jika Anda sedang mencoba menjalani prosedur PPAP untuk pertama kalinya, atau hanya ingin memahami lebih jelas siapa yang melakukan apa dan kapan, Anda tidak sendirian. Mari kita uraikan proses ini menjadi daftar periksa berbasis peran yang praktis, memandu Anda dari permintaan pelanggan hingga persetujuan PPAP—sehingga Anda dapat menghindari kejutan dan menjaga peluncuran tetap sesuai jalur.

Jadwal waktu PPAP dari awal hingga akhir

Bayangkan Anda baru saja menerima permintaan penawaran harga (RFQ) dari pelanggan yang membutuhkan pengajuan PPAP lengkap. Apa yang terjadi selanjutnya? Proses ini berlangsung dalam serangkaian langkah terkoordinasi, masing-masing dengan tonggak pencapaian dan hasil yang jelas. Berikut gambaran umum proses PPAP yang khas:

- Terima Persyaratan Pelanggan & Tingkat PPAP – Penjualan atau Manajemen Program meninjau RFQ, mengklarifikasi persyaratan khusus pelanggan, dan mengonfirmasi tingkat pengajuan PPAP yang dibutuhkan. Ini menetapkan ekspektasi untuk dokumentasi dan contoh suku cadang.

- Selaraskan Rencana APQP – Tim lintas fungsi (Penjualan, Teknik, Mutu) menyusun rencana proyek, memastikan Perencanaan Kualitas Produk Lanjutan (APQP) sejalan dengan waktu dan ruang lingkup.

- Gambar Balon & Rencana Pengukuran – Teknik Produk membuat gambar balon, mengidentifikasi setiap fitur yang akan diukur, dan Bagian Mutu mengembangkan rencana pengukuran untuk verifikasi dimensi.

- Kembangkan DFMEA & PFMEA – Tim rekayasa dan manufaktur melakukan Analisis Mode dan Dampak Kegagalan Desain serta Proses untuk mengidentifikasi dan meminimalkan risiko sebelum produksi.

- Buat Rencana Kontrol – Bagian Mutu dan Manufaktur menentukan titik inspeksi, kontrol, serta rencana tindakan berdasarkan temuan PFMEA.

- Lakukan Analisis Sistem Pengukuran (MSA) – Bagian Mutu memvalidasi bahwa alat ukur akurat dan andal untuk semua karakteristik kritis.

- Uji Coba Produksi – Bagian Manufaktur memproduksi batch percobaan dalam kondisi produksi normal. Uji coba ini digunakan untuk mengumpulkan data hasil dimensi, material, dan kinerja.

- Kumpulkan Dokumen – Bagian Mutu mengumpulkan seluruh dokumentasi yang diperlukan: hasil pengujian, sertifikasi, studi proses, dan bukti pendukung lainnya sesuai yang ditetapkan oleh pelanggan dan tingkat PPAP.

- Lengkapi Surat Pernyataan Pengajuan Komponen (PSW) – Manajer Kualitas merangkum pengajuan, menyatakan bahwa semua persyaratan telah terpenuhi dan proses tersebut mampu.

- Kirim dan Lacak Persetujuan – Penjualan atau Manajemen Program mengirimkan paket PPAP kepada pelanggan, melacak umpan balik, serta mengoordinasikan pengiriman ulang atau tindakan korektif yang diperlukan.

Tanggung jawab peran dan tahapan utama

Setiap langkah dalam proses PPAP melibatkan peran tertentu dan serah terima yang jelas. Berikut ini tabel referensi cepat untuk membantu Anda memvisualisasikan alur kerjanya:

| Titik teratas | BERTANGGUNG JAWAB | Input | Output |

|---|---|---|---|

| Tinjau RFQ & Tetapkan Tingkat PPAP | Penjualan / Manajemen Program | RFQ Pelanggan, Spesifikasi | Daftar Periksa PPAP, Rencana Proyek |

| Perencanaan APQP | Tim lintas fungsi | Kebutuhan pelanggan | Jadwal APQP, Peran |

| Gambar Balon & Rencana Pengukuran | Teknik / Kualitas | Catatan Desain | Gambar Ledakan, Rencana Pengukuran |

| DFMEA / PFMEA | Teknik / Manufaktur | Masukan Desain & Proses | Tindakan Mitigasi Risiko |

| Rencana Kontrol | Kualitas / Manufaktur | PFMEA, Alur Proses | Instruksi Inspeksi |

| MSA | Kualitas | Rencana Pengukuran, Alat Ukur | Hasil MSA |

| Uji Coba Produksi | Manufaktur | Rencana Kontrol, Proses yang Disetujui | Sampel Suku Cadang, Data |

| Kumpulkan Dokumen | Kualitas | Semua Dokumentasi | Paket PPAP |

| Penyelesaian PSW | Manajer Kualitas | Semua Elemen PPAP | PSW yang Telah Ditandatangani |

| Pelacakan Pengiriman dan Persetujuan | Penjualan / Manajemen Program | Paket PPAP | Persetujuan, Umpan Balik |

Sepanjang proses, komunikasi antar peran sangat penting. Sebagai contoh, jika terjadi perubahan desain di tengah proses, bagian Teknik harus memperbarui gambar, dan bagian Mutu harus memastikan PFMEA dan Rencana Kontrol mencerminkan revisi terbaru.

Pengumpulan bukti dan gerbang kesiapan

Setiap tahap prosedur PPAP mencakup gerbang kesiapan—titik pemeriksaan untuk memastikan bahwa bukti yang diperlukan telah lengkap dan akurat sebelum melanjutkan ke tahap berikutnya. Gerbang kesiapan yang umum meliputi:

- Semua catatan desain dan dokumen perubahan telah ditinjau dan disetujui

- DFMEA, PFMEA, dan Rencana Pengendalian telah diperbarui dan selaras

- Sistem pengukuran telah divalidasi (MSA selesai)

- Data produksi pilot memenuhi standar pelanggan dan AIAG

- Semua dokumentasi dikompilasi, ditinjau, dan mendapat persetujuan internal sebelum diajukan

Gerbong-gerbang ini membantu mencegah keterlambatan dan pekerjaan ulang yang mahal dengan menangkap masalah lebih awal—sebelum komponen sampai ke pelanggan.

Tip: Selalu kunci kontrol revisi sehingga gambar teknis, PFMEA, dan Rencana Pengendalian memiliki nomor revisi dan tanggal yang sama. Ini memastikan ketertelusuran dan menghindari kebingungan selama audit atau tinjauan pelanggan.

Mengikuti proses PPAP berbasis peran ini memberi Anda panduan jelas dari permintaan awal hingga persetujuan akhir, mengurangi risiko dan membangun kepercayaan dengan pelanggan Anda. Selanjutnya, kita akan membahas cara memilih tingkat PPAP yang tepat untuk pengajuan Anda serta dokumen apa saja yang diperlukan pada setiap tahap.

Penjelasan Tingkat PPAP

Pernah ditanya, "Tingkat PPAP apa yang Anda butuhkan untuk komponen ini?" dan bertanya-tanya apa artinya bagi beban kerja dokumentasi Anda? Memilih tingkat PPAP yang tepat lebih dari sekadar centang kotak—ini tentang menyesuaikan pengajuan Anda dengan harapan pelanggan, tingkat risiko, dan kompleksitas komponen. Mari kita uraikan lima tingkat PPAP, jelaskan apa yang harus dikirimkan versus apa yang Anda simpan, serta tunjukkan bagaimana persyaratan pelanggan dapat mengubah situasi.

Tingkat PPAP mana yang Anda butuhkan?

Proses PPAP mencakup lima tingkat pengajuan yang berbeda, masing-masing menentukan seberapa banyak dokumentasi yang Anda kirimkan kepada pelanggan dan apa yang Anda simpan sebagai arsip. Tingkat tersebut biasanya ditentukan oleh pelanggan Anda, berdasarkan risiko, tingkat kekritisan komponen, atau kebijakan internal mereka. Berikut ini perbandingan samping-ke-samping cepat untuk membantu Anda memutuskan:

| Tingkat | Item Pengajuan yang Diperlukan | Contoh Penggunaan | Catatan |

|---|---|---|---|

| Tingkat 1 | Hanya Formulir Jaminan Pengajuan Komponen (PSW) | Komponen berisiko rendah, pesanan ulang standar | Laporan Persetujuan Penampilan dapat disertakan jika diperlukan |

| Tingkat 2 | PSW + sampel produk + data pendukung terbatas | Komponen sederhana, perubahan kecil | Pelanggan menentukan dokumen pendukung mana yang harus diajukan |

| TINGKAT 3 | PSW + sampel produk + seluruh data pendukung | Standar baku untuk sebagian besar komponen otomotif | Paling lengkap; mencakup semua 18 elemen kecuali jika pelanggan menghapus beberapa |

| TINGKAT 4 | PSW + persyaratan lain sesuai yang ditetapkan oleh pelanggan | Kasus khusus, kebutuhan khusus pelanggan | Sangat fleksibel; dokumentasi sesuai permintaan pelanggan |

| Level 5 | PSW + sampel produk + data pendukung lengkap tersedia di lokasi pemasok | Pemasok berisiko tinggi, kritis untuk keselamatan, atau pemasok baru | Pelanggan dapat melakukan audit di fasilitas Anda; semua catatan harus siap untuk diperiksa |

Seperti yang dapat Anda lihat, level 1 PPAP adalah yang paling sederhana, sedangkan persyaratan ppap level 3 adalah standar bawaan yang paling umum—kecuali pelanggan meminta lebih atau kurang. Ppap level 4 dan Level 5 disediakan untuk keadaan khusus atau ketika pelanggan menginginkan jaminan tambahan.

Apa yang biasanya termasuk dalam Level 3

Level 3 merupakan standar emas untuk pengajuan PPAP. Jika Anda tidak yakin level mana yang berlaku, mulailah dari sini—kebanyakan OEM dan pemasok Tier 1 mengharapkan ini sebagai standar bawaan. Namun apa saja sebenarnya yang perlu Anda serahkan untuk persyaratan PPAP Level 3?

- Bagian Pendaftaran Pendaftaran (PSW) – Selalu wajib

- Sampel Produk – Jumlah dan pemilihan sesuai panduan pelanggan

- Data pendukung lengkap – Ini mencakup semua 18 elemen PPAP, seperti catatan desain, FMEA, Rencana Kontrol, MSA, hasil pengujian, dan lainnya

Pengecualian satu-satunya adalah sampel induk dan alat pemeriksaan, yang biasanya disimpan di pemasok kecuali diminta secara khusus. Untuk rincian lengkap, lihat matriks per level di bawah.

Kapan harus meningkat ke Level 4 atau 5

Terkadang, pelanggan Anda mungkin memerlukan fleksibilitas lebih (Level 4) atau ingin meninjau semuanya di lokasi Anda (Level 5). Berikut ini kapan Anda mungkin mengalami penggunaan level-level tersebut:

- Ppap level 4 : Digunakan untuk persyaratan pelanggan yang unik atau komponen non-standar, di mana hanya dokumen atau bukti tertentu yang diperlukan. Pelanggan menentukan secara tepat apa yang harus diserahkan.

- Level 5 : Diperlukan untuk pemasok baru, perakitan kompleks, atau komponen yang kritis terhadap keselamatan. Anda harus memiliki semua dokumentasi dan sampel siap untuk tinjauan langsung oleh pelanggan—tidak ada pengecualian.

Selalu klarifikasi dengan pelanggan Anda jika Anda tidak yakin. Persyaratan khusus pelanggan dapat mengesampingkan atau menambahkan harapan standar manual AIAG PPAP, jadi periksa kembali kontrak atau pesanan pembelian sebelum menyiapkan paket Anda.

Matriks pengajuan elemen PPAP

Tabel di bawah ini memetakan masing-masing dari 18 elemen PPAP terhadap lima level pengajuan, menunjukkan apakah Anda harus Mengajukan (S) , Menyimpan (R) , atau menyediakan Bila Diminta (*) oleh pelanggan. Ini dapat membantu Anda dengan cepat melihat apa yang diharapkan pada setiap level [Level Pengajuan Quality-One] :

| Elemen | Tingkat 1 | Tingkat 2 | TINGKAT 3 | TINGKAT 4 | Level 5 |

|---|---|---|---|---|---|

| Catatan Desain | R | S | S | * | R |

| Dokumen Perubahan Teknik | R | S | S | * | R |

| Persetujuan Teknik Pelanggan | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagram Alur Proses | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Rencana Kontrol | R | R | S | * | R |

| Studi MSA | R | R | S | * | R |

| Hasil Dimensi | R | S | S | * | R |

| Hasil Uji Material/Kinerja | R | S | S | * | R |

| Studi awal proses | R | R | S | * | R |

| Dokumen Lab yang Memenuhi Syarat | R | S | S | * | R |

| Laporan persetujuan penampilan | S | S | S | * | R |

| Produk Contoh | R | S | S | * | R |

| Sampel utama | R | R | R | * | R |

| Bantuan Pemeriksaan | R | R | R | * | R |

| Persyaratan Khusus Pelanggan | R | R | S | * | R |

| Surat pengajuan bagian | S | S | S | S | R |

S = Serahkan ke pelanggan; R = Simpan di pemasok; * = Serahkan sesuai permintaan pelanggan

Level 3 sering kali menjadi level pengajuan PPAP baku kecuali jika pelanggan menentukan sebaliknya—selalu konfirmasi level dan dokumen yang diperlukan sebelum memulai.

Memahami level-level PPAP ini akan membantu Anda menyesuaikan pengajuan untuk setiap proyek dan menghindari pekerjaan yang tidak perlu atau dokumen yang terlewat. Selanjutnya, kami akan menunjukkan cara mengisi deliverables utama PPAP, dilengkapi contoh langsung agar pengajuan Anda lebih lancar.

Mengisi Deliverables PPAP Utama dengan Contoh Langsung

Pernah bertanya-tanya seperti apa bentuk dokumen PPAP yang sebenarnya—tanpa tersesat dalam jargon, nomor propietari, atau formulir yang membingungkan? Saat Anda mempersiapkan pengajuan PPAP, melihat contoh praktis yang telah diisi dapat membuat perbedaan besar. Di bawah ini, Anda akan menemukan panduan langkah demi langkah untuk mengisi dokumen PPAP paling penting, termasuk Surat Pengajuan Komponen (PSW) siap salin-tempel, contoh tabel Hasil Dimensi, dan demonstrasi jelas tentang bagaimana PFMEA Anda terhubung dengan Rencana Kontrol dan instruksi inspeksi. Mari kita bahas secara rinci agar pengajuan Anda berikutnya berjalan lancar, akurat, dan siap untuk audit.

Inti dari Surat Pengajuan Komponen

Surat Pengajuan Komponen (PSW) merupakan ringkasan dan persetujuan akhir dari seluruh paket PPAP Anda. Ini adalah sertifikasi resmi bahwa komponen Anda memenuhi semua persyaratan pelanggan dan bahwa setiap dokumen pendukung telah lengkap. Namun, apa itu surat pengajuan komponen, dan bagaimana cara mengisinya?

PSW mencakup informasi penting seperti nomor bagian, revisi, detail pemasok dan manufaktur, alasan pengajuan, tingkat PPAP yang diminta, dan pernyataan kepatuhan. PSW harus dilengkapi untuk setiap nomor bagian kecuali pelanggan menentukan lain [InspectionXpert] . Untuk memulai dengan cepat, banyak pemasok menggunakan templat surat pengajuan bagian yang disediakan oleh pelanggan atau dari sumber industri.

Contoh PSW (salin dan sesuaikan dengan data Anda):

Nama Bagian: Rangka Baja

Nomor bagian: [Customer PN]

Revisi: [X]

Nama Pemasok: [Your Company]

Alasan Pengajuan: Pengajuan Awal

Tingkat Pengajuan yang Diminta: TINGKAT 3

Ringkasan Hasil: Dimensi/Bahan/Kinerja – Diterima

Tanda Tangan yang Berwenang: [Nama/Jabatan]

Templat PSW ini mencakup hal-hal penting. Pastikan untuk mengganti penempat sementara dengan nilai-nilai khusus pelanggan dan selalu periksa apakah sebuah laporan persetujuan penampilan diperlukan untuk komponen Anda. PSW adalah langkah terakhir—konfirmasi Anda bahwa semua dokumen dalam paket PPAP akurat dan lengkap.

Struktur Entri Hasil Dimensi

Hasil Dimensi adalah bagian di mana Anda membuktikan bahwa komponen Anda sesuai dengan gambar teknis. Bayangkan Anda telah memberi nomor pada cetakan komponen—setiap fitur bernomor diukur dan didokumentasikan. Hasilnya biasanya dimasukkan ke dalam spreadsheet atau formulir, merujuk pada ID bernomor, persyaratan, dan status lulus/gagal. Menurut praktik terbaik industri, Anda biasanya akan mengukur sejumlah komponen tertentu dari lot produksi pertama (6 merupakan angka baku umum, tetapi selalu konfirmasi dengan pelanggan Anda).

| ID Karakter | Persyaratan | Metode | Hasil | Status | Dokumen Referensi |

|---|---|---|---|---|---|

| 1 | Diameter Ø10.00 ±0.10 | Kaliper | Dalam spesifikasi | Lulus | Gambar dengan penomoran |

| 2 | Panjang 50.0 ±0.2 | Mikrometer | Dalam spesifikasi | Lulus | Gambar dengan penomoran |

| 3 | Posisi Lubang ±0.05 | CMM | Dalam spesifikasi | Lulus | Gambar dengan penomoran |

Struktur tabel ini memudahkan auditor dan pelanggan untuk melacak setiap karakteristik dari gambar ke hasil pengukuran. Jika pelanggan Anda membutuhkan lebih banyak atau lebih sedikit sampel, sesuaikan Hasil Dimensi Anda secara tepat. Pastikan merujuk pada gambar yang telah diberi nomor balon (ballooned drawing) dan mencakup semua fitur yang diperlukan.

Pemetaan PFMEA ke Rencana Pengendalian

Di sinilah pengendalian risiko diwujudkan. PFMEA (Process Failure Mode and Effects Analysis) mengidentifikasi potensi mode kegagalan dalam proses Anda—bayangkan sebagai peta prediksi risiko. Rencana Pengendalian kemudian menerjemahkan risiko-risiko ini menjadi kontrol spesifik, inspeksi, dan rencana tindakan di lantai produksi. Hubungan ini sangat penting untuk menjamin kualitas dan ketertelusuran yang kuat. [F7i.ai] .

| Langkah Proses | Mode Kegagalan PFMEA | Kontrol Pencegahan/Deteksi | Metode pengukuran | Frekuensi pengambilan sampel | Rencana Reaksi |

|---|---|---|---|---|---|

| Membor Lubang | Lubang tidak pada posisi | Perlengkapan pengeboran, Pelatihan operator | CMM | Suku cadang pertama, kemudian setiap suku cadang ke-10 | Berhenti, lakukan investigasi, perbaiki perlengkapan |

| Inspeksi akhir | Cacat permukaan | Pemeriksaan visual, Bersihkan area kerja | Visual | 100% | Tahan suku cadang, beri tahu pengawas |

Perhatikan bagaimana setiap risiko yang diidentifikasi dalam PFMEA dikendalikan dan diperiksa secara langsung dalam Rencana Pengendalian—serta bagaimana metode dan frekuensi pemeriksaan didefinisikan dengan jelas. Pemetaan ini merupakan fondasi dokumen PPAP yang sesuai. Jika persyaratan pelanggan menentukan kontrol atau frekuensi tertentu, selalu perbarui rencana Anda agar sesuai.

Dokumentasi PPAP yang kuat menarik garis jelas dari risiko (PFMEA) ke pengendalian (Rencana Pengendalian) hingga verifikasi (Hasil Dimensi)—menjadikan pengajuan Anda kredibel dan mudah diaudit.

Dengan mengikuti contoh-contoh ini dan menggunakan templat, Anda akan menemukan bahwa penyelesaian jaminan pengiriman bagian PPAP, laporan dimensi, serta dokumentasi pengendalian risiko menjadi proses yang mudah dan dapat diulang. Jaga agar PSW, Hasil Dimensi, dan pemetaan kontrol tetap jelas dan selaras—dan Anda akan siap untuk melakukan pengiriman dan memperoleh persetujuan dengan percaya diri. Selanjutnya, kami akan menyederhanakan statistik dan bukti kemampuan yang diperlukan untuk mendukung paket PPAP Anda.

Statistik, MSA, Kemampuan, dan Bukti yang Disederhanakan

Ketika Anda memikirkan kualitas PPAP, apakah kata-kata "statistik" dan "analisis sistem pengukuran" membuat kepala Anda pusing? Anda tidak sendirian. Namun, memahami konsep-konsep ini adalah kunci untuk menyusun pengajuan PPAP yang kredibel dan kokoh—yang tidak hanya memuaskan pelanggan Anda, tetapi juga menjaga proses Anda berjalan lancar. Mari kita bahas secara singkat mengenai Analisis Sistem Pengukuran (MSA), bukti kapabilitas, dan strategi pengambilan sampel agar Anda dapat mendekati PPAP berikutnya dengan percaya diri.

Kapan Harus Melakukan MSA dan Cara Membacanya

Bayangkan Anda sedang mengukur dimensi kritis pada komponen Anda, tetapi jangka sorong Anda memberikan hasil yang sedikit berbeda setiap kali. Bagaimana Anda tahu apakah variasi itu berasal dari komponen atau alat ukurnya? Di sinilah peran MSA. MSA adalah metode terstruktur untuk memastikan alat ukur Anda akurat dan andal—sebelum Anda melaporkan hasilnya dalam dokumen PPAP Anda.

- Kapan harus melakukan MSA: Awal dalam proses APQP, sebelum mengumpulkan data produksi untuk pengajuan PPAP Anda.

- Apa yang dicakup: Studi seperti Gage Repeatability & Reproducibility (GR&R), Analisis Kesepakatan Atribut, Linearitas, dan Stabilitas.

- Mengapa ini penting: Jika sistem pengukuran Anda cacat, Anda berisiko menerima komponen yang buruk atau menolak komponen yang baik—yang dapat menyebabkan limbah, pekerjaan ulang, atau bahkan penarikan kembali.

Menurut praktik terbaik industri, studi MSA harus dilakukan untuk semua perangkat pengukuran dan metode inspeksi yang digunakan untuk memverifikasi karakteristik kritis atau khusus [PPAP Manager] . Proses ini biasanya melibatkan pengukuran bagian referensi beberapa kali, oleh operator yang berbeda, dan menganalisis data untuk akurasi (seberapa dekat dengan nilai sebenarnya) dan presisi (seberapa konsisten hasilnya).

-

Pemicu MSA:

- Peralatan pengukuran baru atau yang diperbarui

- Perubahan dalam metode atau lingkungan inspeksi

- Sinyal data mencurigakan atau proses yang tidak terkendali

- Kriteria pengukuran ulang: Setelah adanya perubahan signifikan pada proses, peralatan, atau personel.

Jangan pernah mengklaim kemampuan proses dalam PPAP Anda sebelum Anda memvalidasi sistem pengukuran Anda—jika tidak, data Anda (dan persetujuan Anda) bisa berada di atas dasar yang rapuh.

Bukti Kemampuan untuk Karakteristik Khusus dan Kritis

Setelah Anda mempercayai sistem pengukuran Anda, langkah selanjutnya adalah membuktikan bahwa proses Anda mampu secara konsisten menghasilkan komponen yang sesuai dengan spesifikasi. Di sinilah studi kemampuan proses diperlukan. Tapi apa itu PPAP dalam kualitas, dan bagaimana kemampuan proses masuk ke dalamnya?

Kemampuan proses adalah bukti statistik bahwa proses Anda dapat secara andal menghasilkan komponen yang memenuhi persyaratan desain. Dua indeks yang paling umum adalah Cp (potensi proses) dan Cpk (indeks kemampuan proses):

- Cp: Mengukur seberapa baik penyebaran proses Anda masuk dalam batas spesifikasi.

- Cpk: Menilai sebaran dan seberapa baik proses Anda berada di tengah batas-batas tersebut.

Bayangkan seperti memarkir mobil di garasi: Cp memberi tahu Anda apakah mobil cukup sempit untuk masuk, sedangkan Cpk memberi tahu Anda apakah mobil tersebut juga berada di tengah—sehingga tidak menggores dinding saat masuk.

-

Langkah-langkah studi kemampuan proses:

- Kumpulkan data dari proses yang stabil (grafik run harus datar, tanpa tren atau siklus)

- Buat histogram dan tumpangkan batas spesifikasi

- Hitung Cp dan Cpk menggunakan rumus pelanggan atau AIAG

- Dokumentasikan hasilnya dalam elemen Studi Proses Awal PPAP Anda

-

Bukti kemampuan proses mendukung persetujuan dengan cara:

- Menunjukkan bahwa proses Anda terkendali dan memenuhi persyaratan PPAP

- Mengurangi risiko cacat dan keluhan pelanggan

Untuk karakteristik khusus atau yang kritis terhadap keselamatan, pelanggan Anda dapat menentukan nilai Cpk minimum atau mengharuskan studi tambahan. Selalu merujuk pada persyaratan PPAP pelanggan Anda atau manual AIAG PPAP untuk ambang batas ini.

Strategi Pengambilan Sampel Tanpa Tebakan

Berapa banyak bagian yang harus Anda ukur dalam studi kemampuan atau MSA Anda? Jawabannya tergantung pada persyaratan pelanggan dan tingkat kritis karakteristik tersebut. Namun, beberapa prinsip umum dapat membimbing Anda:

- Ukuran sampel harus cukup besar untuk menangkap variasi proses—biasanya, 30 buah merupakan titik awal yang umum untuk studi kemampuan, kecuali ditentukan lain.

- Sampel harus diambil sesuai urutan produksi untuk mendeteksi tren atau pergeseran—jangan hanya memilih bagian terbaik Anda.

- Jaga agar data dapat dilacak: catat operator, mesin, metode, dan kondisi pengukuran untuk setiap sampel.

- Jangan pernah mencampur kumpulan data dari mesin atau setup yang berbeda; pisahkan setiap aliran proses.

Saat mendokumentasikan laboratorium atau mengirimkan hasil pengujian, selalu sertakan bukti bahwa laboratorium tersebut berkualifikasi dan catatan kalibrasinya masih berlaku. Ini mendukung kredibilitas dokumentasi PPAP Anda serta meyakinkan pelanggan bahwa data Anda dapat dipercaya.

- Pemicu MSA: Peralatan baru, perubahan metode, atau hasil yang mencurigakan

- Prasyarat kemampuan: Proses stabil, sistem pengukuran telah diverifikasi

- Pengukuran ulang: Setelah perubahan atau sinyal di luar kendali

Bukti Produksi Berkelanjutan dan Urutan Produksi

Terakhir, kualitas PPAP melampaui data statis. Bukti produksi berkelanjutan—mengumpulkan data selama jalannya produksi pada kecepatan penuh—menunjukkan bahwa proses Anda mampu mencapai volume yang dibutuhkan tanpa mengorbankan kualitas. Data urutan produksi (mencatat hasil sesuai urutan pembuatan komponen) membantu mendeteksi tren atau masalah sebelum menjadi masalah besar. Bila ragu, tanyakan kepada pelanggan Anda bukti produksi berkelanjutan seperti apa yang mereka harapkan, dan sajikan data Anda dalam format yang jelas dan berurutan menurut waktu.

Dengan menguraikan statistik secara jelas serta berfokus pada pengukuran yang andal, perilaku proses yang stabil, dan bukti yang transparan, Anda akan memenuhi bahkan persyaratan PPAP yang paling ketat—dan membangun reputasi kualitas yang tahan lama. Selanjutnya, kita akan melihat cara menyesuaikan prinsip-prinsip ini untuk industri yang tidak termasuk otomotif atau yang menerapkan standar campuran.

Menyesuaikan Dokumentasi PPAP untuk Komponen Non-Otomotif

Pernahkah Anda bertanya-tanya apakah struktur ketat dokumentasi PPAP otomotif dapat membantu Anda di bidang aerospace, elektronik, atau bidang lain dengan tingkat keandalan tinggi? Saat bekerja di luar rantai pasok otomotif tradisional, Anda mungkin bertanya: "Apa itu PPAP dalam manufaktur di luar sektor mobil?" atau "Bagaimana saya menunjukkan bukti setara ketika pelanggan meminta paket bergaya PPAP?" Mari kita uraikan hal ini dengan panduan praktis dan contoh-contoh yang menjembatani perbedaan antar industri.

Menerapkan Pemikiran PPAP di Luar Industri Otomotif

Bayangkan Anda memproduksi braket aerospace, sensor medis, atau perakitan elektronik kompleks. Pelanggan Anda menuntut bukti kualitas, tetapi proses PPAP formal mungkin tidak menjadi persyaratan kontrak. Namun demikian, prinsip-prinsip di balik PPAP—keterlacakan, pengendalian risiko, dan kemampuan proses yang terdokumentasi—sama berharganya dalam sektor-sektor ini. Bahkan, banyak industri non-otomotif secara diam-diam telah mengadopsi atau menyesuaikan konsep PPAP dan APQP untuk memperkuat sistem manajemen mutu mereka sendiri [Forum Elsmar] .

- Adopsi maksudnya, bukan hanya formulirnya: Jika pelanggan Anda meminta PPAP, fokuslah pada penyediaan dokumentasi yang jelas dan berbasis bukti—meskipun Anda mengganti nama atau menyesuaikan templatnya.

- Analisis risiko bersifat universal: Alat seperti PFMEA (Analisis Mode Kegagalan Proses dan Dampaknya) banyak digunakan dalam bidang aerospace, medis, dan elektronika untuk mengidentifikasi serta meminimalkan risiko secara proaktif.

- Validasi proses penting di mana pun: Meskipun Anda tidak menyerahkan PSW secara formal, menunjukkan kontrol proses dan keandalan pengukuran membangun kepercayaan pelanggan serta mengurangi risiko peluncuran.

Singkatnya, Anda tidak perlu memaksakan istilah otomotif ke dalam dokumentasi Anda. Sebaliknya, tunjukkan bagaimana catatan kualitas Anda memenuhi maksud yang sama—bukti bahwa komponen Anda secara konsisten akan memenuhi persyaratan, dengan kontrol yang dapat dilacak dan proses yang telah diuji.

Alternatif Bukti untuk Elektronik dan Standar Campuran

Ketika bekerja di bidang manufaktur elektronik, Anda sering akan menemui FAI (First Article Inspection) dan permintaan bukti ala PPAP. Meskipun rincian teknisnya berbeda, tujuan utamanya serupa: memvalidasi desain, membuktikan kemampuan proses, dan memastikan kualitas berkelanjutan. Berikut ini daftar praktis artefak yang dapat Anda gunakan untuk memenuhi persyaratan sejenis PPAP, meskipun Anda tidak bergerak di bidang otomotif:

- Catatan desain dan ketertelusuran (gambar teknik, spesifikasi, catatan revisi)

- Analisis risiko (PFMEA atau setara, dengan tindakan dan kontrol yang terdokumentasi)

- Diagram alur proses (peta visual langkah-langkah manufaktur dan titik pemeriksaan)

- Rencana kontrol atau instruksi inspeksi (kontrol yang didefinisikan dengan jelas untuk fitur-fitur kritis)

- Analisis Sistem Pengukuran (MSA) atau sertifikat kalibrasi

- Hasil pengujian dimensi, material, dan kinerja (termasuk data sampel dan status lulus/gagal)

- Dokumentasi Laboratorium yang Tersertifikasi (bukti kompetensi laboratorium, dapat dilacak ke standar)

- Catatan konfigurasi dan pengendalian perubahan (proses terdokumentasi untuk mengelola perubahan)

Dalam elektronik, Anda mungkin juga menemui EMPB (Erstmusterprüfbericht, atau laporan inspeksi contoh awal) atau formulir AS9102 FAI di bidang kedirgantaraan—ini memiliki tujuan serupa dengan elemen PPAP, meskipun formatnya berbeda. Kuncinya adalah menunjukkan bahwa Anda memiliki bukti yang kuat dan dapat dilacak untuk setiap persyaratan kritis.

Kapan PPAP vs FAI Lebih Tepat Digunakan

Jadi, pendekatan mana yang sebaiknya Anda gunakan—PPAP, FAI, atau kombinasi keduanya? Itu tergantung pada industri, pelanggan, dan karakteristik komponen:

| Aspek | PPAP (Proses Persetujuan Suku Cadang Produksi) | FAI (First Article Inspection) |

|---|---|---|

| Fokus Utama | Kemampuan proses dan kontrol kualitas berkelanjutan | Validasi awal desain dan penyiapan proses |

| Penggunaan Tipikal | Otomotif, dirgantara, perakitan kompleks | Dirgantara, elektronik, medis, komponen EEE |

| Waktu Pengajuan | Sebelum produksi massal; saat terjadi perubahan proses | Produksi pertama desain baru atau yang telah direvisi |

| Dokumen Utama | Paket lengkap: PSW, FMEA, Rencana Kontrol, data pengujian | Formulir FAI, gambar yang diperbesar, data pengujian |

| Bukti berkelanjutan | Studi proses, indeks kemampuan, ketertelusuran | Satu kali, tetapi dapat diulang setelah ada perubahan |

Menurut para ahli industri, FAI bertujuan untuk memverifikasi bagian pertama dan penyiapan proses, sedangkan PPAP bertujuan untuk menunjukkan bahwa proses produksi secara konsisten mampu menghasilkan bagian-bagian yang sesuai seiring waktu. Terkadang, Anda akan diminta menyertakan keduanya—FAI untuk memvalidasi produksi awal, dan PPAP untuk membuktikan kontrol proses yang berkelanjutan.

Poin penting: Apakah Anda menggunakan PPAP, FAI, atau campuran keduanya, tujuannya tetap sama—memberikan bukti yang jelas dan dapat dilacak bahwa komponen dan proses Anda kuat, andal, dan dapat diulang, terlepas dari jenis industrinya.

Dengan memfokuskan pada maksud di balik setiap dokumen dan menyesuaikan bukti Anda agar sesuai dengan harapan pelanggan dan industri, Anda akan membangun sistem mutu yang tahan terhadap pemeriksaan—baik Anda bergerak di bidang otomotif, dirgantara, elektronik, atau lainnya. Selanjutnya, kita akan membahas alat dan templat praktis untuk membantu Anda membuat dokumentasi PPAP atau yang setara secara tepat sejak pertama kali.

Templat, Alat, dan Pilihan Mitra untuk Keberhasilan PPAP

Pernahkah Anda menatap kosong templat PPAP dan bertanya: "Bagaimana cara menyelesaikannya lebih cepat, dengan gangguan yang lebih sedikit?" Jika Anda menghadapi tenggat waktu yang ketat atau ingin menghindari kesalahan yang mahal, alat dan mitra yang tepat bisa membuat perbedaan besar. Mari kita jelajahi cara-cara praktis untuk menyederhanakan proses PPAP Anda—mulai dari templat gratis dan perangkat lunak hingga mitra ahli—sehingga Anda dapat fokus pada kualitas, bukan administrasi.

Tempat Mendapatkan Templat dan Dukungan PPAP

Ketika Anda baru memulai atau membutuhkan templat PPAP yang andal, Anda memiliki lebih banyak pilihan daripada yang mungkin Anda kira. Banyak pemasok dan profesional mutu menggunakan formulir unduhan dan perangkat lunak untuk memulai dokumentasi mereka:

- Templat PPAP gratis: Situs web seperti GuthCAD menawarkan formulir PPAP dalam format Excel dan PDF yang tidak terkunci—tanpa perlu pendaftaran. Ini sangat cocok untuk pengisian manual dan permulaan cepat, terutama jika Anda menyusun paket pertama Anda atau membutuhkan templat surat penyerahan komponen dengan cepat.

- Unduhan perangkat lunak PPAP gratis: Beberapa platform, seperti QA-CAD, menyediakan versi uji coba gratis yang mengotomatisasi penomoran gambar (ballooning) dan pengambilan data dari gambar teknik Anda. Ini dapat menghemat waktu kerja manual dan mengurangi kesalahan, terutama saat menangani hasil dimensi yang kompleks. [GuthCAD] .

- Alat PPAP berbasis cloud: Untuk tim yang lebih besar atau yang membutuhkan kolaborasi dan penyimpanan terpusat, solusi seperti SafetyCulture menawarkan rencana gratis maupun berbayar, dengan fitur seperti persetujuan digital, manajemen kepatuhan, dan akses melalui perangkat seluler.

Templat manual hemat biaya tetapi dapat memakan waktu lama dan rentan terhadap kesalahan revisi. Platform perangkat lunak PPAP otomatis dan berbasis cloud sering kali mencakup manajemen alur kerja, kontrol dokumen, dan analitik—namun mungkin memerlukan waktu adaptasi atau biaya langganan. perangkat lunak ppap unduhan gratis untuk diuji sebelum Anda berkomitmen, mulailah dengan penyedia yang menawarkan formulir tidak terkunci atau versi uji coba.

Membuat vs Membeli untuk Studi Kemampuan

Apakah Anda harus mengembangkan proses dokumentasi PPAP sendiri, atau bermitra dengan spesialis? Berikut adalah perbandingan untuk membantu Anda memutuskan:

| Opsi | Fitur & Ruang Lingkup Layanan | Contoh Penggunaan |

|---|---|---|

| Shaoyi Metal Technology |

|

Terbaik untuk tim yang membutuhkan paket PPAP siap pakai, tenggat waktu ketat, atau dukungan manufaktur dan dokumentasi layanan penuh |

| Templat Manual (Excel/PDF) |

|

Ideal untuk pemasok kecil, pengajuan pertama kali, atau pekerjaan volume rendah |

| Perangkat Lunak PPAP (QA-CAD, SafetyCulture, dll.) |

|

Terbaik untuk tim berukuran sedang hingga besar, pengajuan yang sering, atau yang membutuhkan jejak audit dan kolaborasi |

| Konsultan Kualitas |

|

Berguna untuk peluncuran produk baru, audit, atau saat sumber daya internal terbatas |

Pemilihan antara membangun proses sendiri atau membeli dukungan ahli bergantung pada pengalaman tim Anda, kompleksitas proyek, dan seberapa besar risiko yang siap Anda kelola. Jika waktu Anda terbatas atau Anda membutuhkan solusi satu atap, bekerja sama dengan mitra bersertifikasi IATF 16949 seperti Shaoyi Metal Technology dapat membantu Anda menghindari kesalahan umum dan memastikan dokumen PPAP Anda siap diaudit sejak hari pertama.

Memilih Pemasok yang Mengajukan PPAP yang Lengkap

Bayangkan mengirimkan paket PPAP Anda dan tidak menerima penolakan atau permintaan klarifikasi dari pelanggan. Itulah ciri khas pemasok yang benar-benar memahami prosesnya. Berikut yang perlu diperhatikan saat mengevaluasi mitra atau tim internal:

- Sertifikasi dan rekam jejak: Apakah pemasok Anda memiliki sertifikasi IATF 16949 atau kualifikasi serupa? Apakah mereka berpengalaman di industri Anda?

- Dokumentasi yang lengkap: Apakah mereka menyediakan seluruh set dokumen PPAP dengan templat contoh, atau hanya dasar-dasarnya saja?

- Kesesuaian proses: Apakah mereka dapat menunjukkan hubungan antara DFMEA, PFMEA, dan Rencana Kontrol, sehingga meminimalkan temuan audit?

- Responsif: Seberapa cepat mereka dapat menyelesaikan revisi atau menangani permintaan khusus pelanggan?

Jangan meremehkan nilai mitra yang mampu mengirimkan komponen dan dokumentasi tepat waktu. Pemasok yang tepat tidak hanya akan memenuhi persyaratan PPAP Anda, tetapi juga membantu Anda membangun reputasi keandalan di hadapan pelanggan Anda.

Poin penting: Apakah Anda menggunakan templat manual atau memanfaatkan suatu perangkat lunak ppap unduhan gratis , atau bermitra dengan pemasok ahli, tujuannya sama—menyediakan dokumentasi PPAP yang jelas, akurat, dan lengkap guna mempercepat persetujuan dan mengurangi risiko.

Pada bagian selanjutnya, kami akan menyatukan semua elemen ini dengan rencana aksi konkret untuk menyusun paket PPAP Anda serta memilih mitra yang membantu Anda meraih keberhasilan di setiap tahap.

Menyusun Paket PPAP Anda dengan Percaya Diri

Rencana Aksi untuk Menyusun Paket PPAP Anda

Merasa kewalahan oleh Proses Persetujuan Bagian Produksi (PPAP)? Anda tidak sendirian. Namun dengan rencana aksi langkah demi langkah yang jelas, Anda dapat mengubah kompleksitas menjadi kejelasan dan mengajukan dokumen yang mempercepat persetujuan—sekaligus meminimalkan pekerjaan ulang yang mahal.

- Klarifikasi kebutuhan sejak dini: Konfirmasikan kepada pelanggan Anda tingkat PPAP mana yang berlaku, dan kumpulkan semua persyaratan khusus pelanggan sebelum memulai.

- Petakan alur dokumentasi Anda: Gunakan daftar periksa atau tabel untuk melacak setiap elemen PPAP yang diperlukan, menghubungkan setiap dokumen dengan sumbernya (misalnya, DFMEA, PFMEA, Rencana Kontrol, Hasil Dimensi).

- Selaraskan tim lintas fungsi: Libatkan rekayasa, kualitas, manufaktur, dan manajemen program sejak awal untuk memastikan semua perspektif tercakup.

- Kunci kontrol revisi: Sinkronkan revisi gambar, FMEA, dan Rencana Kontrol untuk menghindari ketidaksesuaian dan kebingungan.

- Validasi sistem pengukuran: Selesaikan studi MSA sebelum mengumpulkan data. Hanya laporkan hasil yang dapat dipercaya.

- Dokumentasikan dan tinjau bukti: Kumpulkan hasil dimensi, material, dan kinerja. Periksa silang terhadap persyaratan pelanggan dan manual AIAG PPAP.

- Siapkan Surat Pengajuan Komponen (PSW): Rangkum hasil Anda dan sertifikasi kepatuhan—periksa ulang kelengkapan sebelum mengirimkan.

- Kirim dan lacak umpan balik: Kirim paket PPAP Anda, pantau respons, dan siap untuk segera menanggapi perubahan atau klarifikasi yang diminta.

Sinyal Kualitas yang Dicari Pembeli

Bayangkan Anda sebagai pembeli yang meninjau pengajuan PPAP. Apa yang membuat Anda yakin untuk menyetujui persetujuan komponen produksi? Berikut adalah sinyal kualitas yang mencolok:

- Hubungan dokumen yang jelas: Setiap risiko dalam PFMEA dikendalikan dalam Rencana Pengendalian dan diverifikasi dalam hasilnya.

- Integritas bukti: Semua data dapat dilacak, akurat, dan sesuai dengan revisi gambar.

- Responsif: Jawaban cepat dan menyeluruh terhadap pertanyaan pelanggan atau permintaan bukti tambahan.

- Konsistensi: Tidak ada informasi yang bertentangan antar dokumen atau langkah proses.

- Mitra yang memenuhi syarat: Pemasok dengan sertifikasi IATF 16949 dan riwayat pengiriman yang tepat waktu serta bebas cacat.

Ketika Anda mengirimkan paket yang memenuhi kriteria ini, Anda tidak hanya mencapai persetujuan komponen produksi tetapi juga membangun kepercayaan untuk bisnis di masa depan.

Langkah Selanjutnya dan Sumber Daya

Siap menerapkan rencana Anda? Berikut cara melangkah maju dengan percaya diri—baik Anda menyusun PPAP pertama kali atau ingin meningkatkan proses Anda:

- Unduh daftar periksa atau templat PPAP dari sumber terpercaya, dan sesuaikan dengan kebutuhan pelanggan Anda.

- Tinjau manual PPAP AIAG dan panduan khusus pelanggan untuk kriteria penerimaan serta detail dokumentasi.

- Manfaatkan alat digital atau perangkat lunak PPAP untuk pengendalian dokumen dan pelacakan alur kerja.

- Jika Anda menghadapi tenggat waktu yang ketat atau persyaratan yang kompleks, pertimbangkan untuk bermitra dengan pemasok yang dapat menyediakan komponen berkualitas tinggi serta dokumentasi PPAP yang lengkap. Sebagai contoh, Shaoyi Metal Technology menawarkan solusi end-to-end bersertifikasi IATF 16949—membantu Anda mengurangi risiko dan mempercepat proses persetujuan.

- Bersikap proaktif: tinjau secara berkala proses PPAP Anda untuk mengidentifikasi celah, dan pastikan tim Anda terlatih dalam praktik terbaik terkini.

Poin utama: Pengajuan PPAP yang kuat menciptakan rantai yang terlihat dari maksud desain hingga bukti produksi, dengan setiap dokumen saling terhubung, dapat dilacak, dan mutakhir. Inilah dasar dari kepercayaan pelanggan dan persetujuan yang lancar.

Dengan mengikuti rencana aksi ini dan memanfaatkan sumber daya yang tersedia, Anda akan mengubah pengajuan PPAP dari tantangan administrasi menjadi alat yang kuat untuk kualitas, kepatuhan, dan kepercayaan pelanggan. Apakah langkah selanjutnya adalah mengunduh templat baru, meninjau alur dokumentasi Anda, atau menghubungi mitra yang berkualifikasi, kini Anda siap menghadapi proses persetujuan komponen produksi (PPAP) dengan percaya diri dan jelas.

Pertanyaan Umum Mengenai Dokumen PPAP dengan Contoh

1. Bagaimana cara belajar dokumen PPAP?

Untuk mempelajari dokumen PPAP, mulailah dengan memahami 18 elemen utama, tujuannya, serta bagaimana masing-masing mendukung kualitas dan ketertelusuran. Gunakan panduan praktis dan templat untuk melihat contoh formulir seperti Part Submission Warrant, Dimensional Results, dan Control Plan. Membaca sumber daya industri serta bekerja sama dengan pemasok berpengalaman atau mitra bersertifikat dapat lebih memperjelas proses ini.

2. Apa saja 18 elemen PPAP?

18 elemen PPAP mencakup dokumen seperti Design Records, Engineering Change Documentation, DFMEA, PFMEA, Control Plan, Measurement System Analysis, Dimensional Results, Material and Performance Test Results, dan Part Submission Warrant (PSW). Setiap elemen memverifikasi aspek tertentu dari kesiapan komponen dan proses, memastikan kepatuhan terhadap standar pelanggan dan industri.

3. Apa perbedaan antara PPAP dan FAI?

PPAP (Production Part Approval Process) berfokus pada demonstrasi kemampuan proses berkelanjutan dan pengendalian kualitas, yang umum digunakan dalam industri otomotif dan perakitan kompleks. FAI (First Article Inspection) memvalidasi produksi awal dari desain baru atau yang direvisi, biasanya digunakan dalam bidang dirgantara dan elektronik. Keduanya bertujuan untuk memberikan bukti kepatuhan, namun PPAP mencakup pengendalian proses jangka panjang sementara FAI merupakan validasi satu kali.

4. Level PPAP mana yang harus saya gunakan untuk pengajuan saya?

Level PPAP ditentukan oleh pelanggan Anda berdasarkan risiko dan kompleksitas komponen. Level 1 hanya memerlukan PSW, sedangkan Level 3 (yang paling umum) mencakup semua dokumen pendukung dan sampel. Level 4 dan 5 diperuntukkan bagi kasus khusus atau berisiko tinggi. Selalu konfirmasikan level yang dibutuhkan serta dokumentasi spesifik dengan pelanggan Anda sebelum memulai.

5. Di mana saya bisa mendapatkan templat dan dukungan PPAP?

Anda dapat menemukan templat dan formulir PPAP gratis di situs web industri atau menggunakan versi uji coba perangkat lunak PPAP untuk otomatisasi. Untuk dukungan yang komprehensif, bermitra dengan pemasok bersertifikasi IATF 16949 seperti Shaoyi Metal Technology memastikan dokumentasi lengkap, pembuatan prototipe cepat, dan bimbingan ahli selama proses persetujuan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —