Set Die Stamping Logam: Cocokkan Spesifikasi dengan Aplikasi Anda Secara Cepat

Memahami Set Cetakan Stamping Logam dan Peran Pentingnya

Pernah bertanya-tanya apa yang menjaga komponen cetakan bagian atas dan bawah tetap selaras sempurna selama operasi stamping berkecepatan tinggi? Jawabannya terletak pada set cetakan stamping logam—kerangka dasar yang memungkinkan manufaktur presisi. Baik Anda baru mengenal perkakas cetakan maupun pembeli berpengalaman yang sedang mengevaluasi investasi berikutnya, memahami rangkaian kritis ini merupakan langkah pertama menuju peningkatan kualitas komponen dan umur pakai cetakan yang lebih panjang.

Apa sebenarnya cetakan dalam konteks stamping logam? Pada intinya, set cetakan adalah platform yang direkayasa secara presisi yang menahan komponen pemotong dan pembentuk dalam penyelarasan tepat saat press menerapkan gaya sangat besar. Bayangkanlah sebagai tulang punggung struktural seluruh operasi stamping Anda—tanpa penyelarasan yang tepat, bahkan punuk dan buton terbaik sekalipun tidak akan memberikan hasil yang konsisten.

Anatomi Satu Set Die

Satu set die lengkap terdiri atas beberapa komponen terintegrasi yang bekerja secara harmonis. Fondasinya dimulai dari sepatu die—juga disebut pelat die—yang berfungsi sebagai permukaan pemasangan atas dan bawah, tempat semua komponen die lainnya terpasang. Menurut standar industri, pelat die ini umumnya terbuat dari baja atau aluminium dan harus digerinda atau dimesin untuk mempertahankan kesejajaran serta kerataan permukaannya.

Sepatu die bagian atas dipasangkan pada ram press, sedangkan sepatu die bagian bawah dipasangkan pada meja press. Di antara keduanya, tiang penuntun (guide posts) dan busing penuntun (guide bushings) membentuk sistem penyelarasan presisi yang menjamin posisi berulang secara akurat pada setiap langkah press. Saat Anda memasang komponen die untuk pekerjaan baru, sistem penyelarasan inilah yang menentukan apakah suku cadang pertama Anda akan sama persis dengan suku cadang ke-10.000 Anda.

Komponen Inti yang Mendorong Presisi

Memahami peran masing-masing komponen membantu Anda mengevaluasi set die secara lebih efektif:

- Alas Cetakan (Atas dan Bawah): Pelat baja atau aluminium yang menyediakan permukaan pemasangan untuk pons, tombol, dan peralatan cetak lainnya. Tekanan pemotongan dan pembentukan yang diharapkan menentukan ketebalan sol cetak yang diperlukan.

- Batang Penuntun: Pin baja yang telah dikeraskan untuk menjaga keselarasan antara sol atas dan sol bawah. Tersedia dalam gaya gesekan dan gaya bantalan bola—pin bantalan bola kini menjadi standar industri karena kemudahan pemisahannya dan operasinya yang halus.

- Bushings penuntun: Selubung berpresisi tinggi, umumnya terbuat dari aluminium-perunggu, yang menerima posisi tiang penuntun. Komponen-komponen ini diproduksi dengan toleransi hingga 0,0001 inci guna memastikan penempatan yang akurat.

- Blok Tumit dan Pelat Aus: Komponen baja yang dipasangkan pada kedua sol cetak untuk menyerap tekanan samping selama proses operasi, sehingga mencegah pembengkokan dan ketidakselarasan pin penuntun.

Mengapa Kualitas Set Cetakan Menentukan Akurasi Komponen

Di sinilah perbedaan antara set die yang memadai dan yang luar biasa menjadi jelas. Setiap kali stamp die bersentuhan dengan bahan Anda, sistem penjajaran harus memposisikan komponen-komponen tersebut dalam ketelitian hingga seperseribu inci. Set die berkualitas rendah memperkenalkan variabel-variabel yang semakin bertambah dengan setiap langkah—sedikit kesalahan penjajaran menyebabkan terbentuknya burr, pergeseran dimensi, dan keausan punch yang lebih cepat.

Hubungan antara presisi set die dan kualitas komponen jadi bersifat langsung dan dapat diukur. Lingkungan produksi bervolume tinggi menuntut set die yang mampu mempertahankan penjajaran selama jutaan siklus. Ketika toleransi bergeser, dampaknya akan terlihat pertama kali pada komponen hasil stamping Anda: posisi lubang yang tidak konsisten, tepi yang tidak rata, serta peningkatan tingkat penolakan produk.

Pemilihan set die yang tepat bukan hanya soal membeli produk berkualitas—melainkan juga menyesuaikan spesifikasi dengan aplikasi khusus Anda. Tonase yang dihasilkan oleh press Anda, kompleksitas operasi Anda, serta kebutuhan volume produksi Anda semuanya memengaruhi konfigurasi set die mana yang akan memberikan hasil optimal. Di bagian berikutnya, Anda akan mempelajari secara pasti cara menyesuaikan spesifikasi-spesifikasi tersebut dengan kebutuhan stamping Anda.

Panduan Pemilihan Jenis dan Konfigurasi Set Die

Anda telah melihatnya terdaftar dalam katalog—dua tiang (two-post), empat tiang (four-post), diagonal, dan tiang belakang (back-post)—tetapi konfigurasi-konfigurasi ini sebenarnya berarti apa bagi operasi stamping Anda? Memilih konfigurasi press die yang tepat bukan sekadar soal menyesuaikan dengan ruang yang tersedia. Konfigurasi tersebut secara langsung memengaruhi cara operator berinteraksi dengan die, seberapa presisi komponen-komponen Anda dihasilkan, serta seberapa lama peralatan cetak (tooling) Anda bertahan dalam kondisi produksi.

Mari kita bahas satu per satu setiap konfigurasi sehingga Anda dapat menyesuaikan kebutuhan Anda dengan desain yang tepat sejak pertama kali.

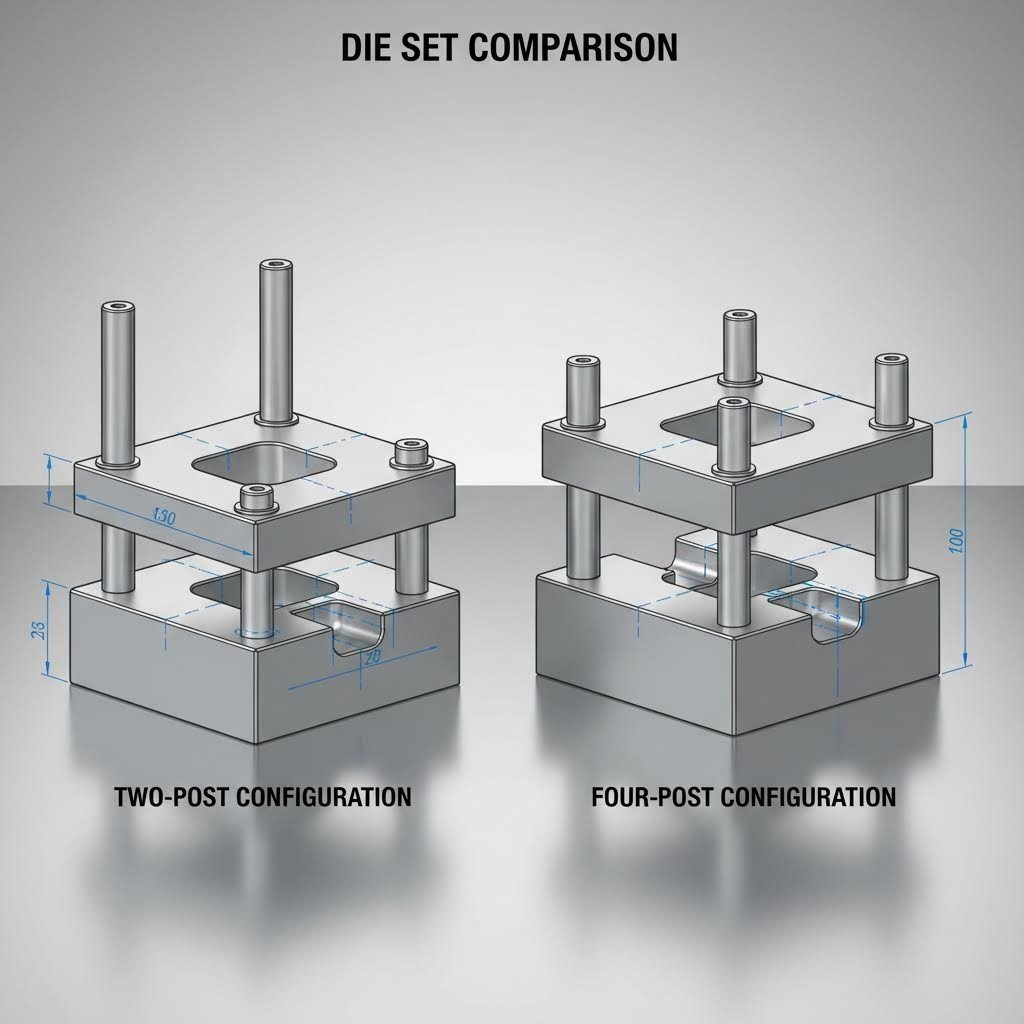

Penjelasan Konfigurasi Dua Tiang versus Empat Tiang

Perbedaan mendasar terletak pada jumlah tiang penuntun yang menopang keselarasan antara pelat cetak atas dan bawah—serta posisi tiang-tiang tersebut.

Set cetakan dua tiang menggunakan sepasang tiang penuntun, biasanya diposisikan di bagian belakang rakitan alat cetakan. Susunan ini membiarkan bagian depan dan samping benar-benar terbuka, sehingga sangat ideal untuk operasi di mana operator membutuhkan akses jelas guna memasukkan bahan, mengeluarkan komponen, atau memantau proses stamping. Konfigurasi tiang belakang merupakan gaya dua tiang yang paling umum, dengan kedua tiang dipasang sepanjang tepi belakang pelat cetakan.

Susunan tiang diagonal menempatkan dua tiang tersebut di sudut-sudut berseberangan—biasanya sudut kiri-depan dan kanan-belakang, atau kanan-depan dan kiri-belakang. Konfigurasi ini memenuhi kebutuhan pemasukan bahan secara miring, di mana bahan memasuki cetakan dalam sudut tertentu alih-alih secara lurus. Anda akan menemukan susunan diagonal pada cetakan pres pukul khusus dirancang untuk umpan strip pada orientasi non-standar.

Set die empat tiang memposisikan tiang penuntun di masing-masing sudut alas die. Desain ini memberikan kekakuan maksimum dan stabilitas penyelarasan karena alas atas didukung di empat titik, bukan hanya dua titik. Ketika presisi mutlak diperlukan—misalnya pada die progresif yang beroperasi pada toleransi ketat dengan kecepatan tinggi—konfigurasi empat tiang merupakan pilihan standar.

Dalam desain empat tiang, Anda akan menemukan dua variasi utama:

- Konfigurasi pusat: Tiangan ditempatkan ke arah dalam dari sudut-sudutnya, sehingga menyisakan lebih banyak ruang bebas di sekeliling perimeter die untuk penjepitan dan penanganan material.

- Konfigurasi belakang: Keempat tiang digeser ke arah bagian belakang set die, sehingga memberikan akses lebih baik ke bagian depan tanpa mengorbankan dukungan empat titik.

Menyesuaikan Desain Set Die dengan Operasi Stamping Anda

Lalu, bagaimana cara Anda menentukan konfigurasi mana yang paling sesuai dengan kebutuhan Anda? Pertimbangkan tiga faktor kritis: jenis operasi yang Anda jalankan, tingkat ketelitian yang Anda butuhkan, serta cara operator berinteraksi dengan die selama produksi.

Untuk operasi Blanking dan Piercing untuk operasi yang memerlukan akses operator secara berkala, konfigurasi die press dua tiang (two-post) atau empat tiang dengan tiang belakang (back-post) umumnya lebih masuk akal. Operator dapat memuat bahan dan mengeluarkan komponen tanpa harus meraih di sekitar tiang penuntun (guide posts). Namun, jika Anda menggunakan set die press hidrolik untuk blanking berbeban berat—di mana kekakuan (rigidity) lebih penting daripada kemudahan akses—desain empat tiang (four-post) mencegah terjadinya lendutan (deflection) yang menyebabkan burr dan potongan tidak rata.

Dies progresif operasi progresif (progressive) hampir selalu memerlukan set die press empat tiang. Alat die kompleks ini menjalankan beberapa stasiun secara berurutan, dan setiap ketidaksejajaran akan semakin memburuk seiring majunya strip melalui tiap stasiun. Tambahan kekakuan dari desain empat tiang memastikan semua stasiun tetap sejajar terhadap master, sehingga menjaga konsistensi komponen mulai dari pukulan pertama hingga pukulan terakhir.

Untuk operasi forming dan drawing , pertimbangkan bagaimana material berperilaku di bawah tekanan. Operasi drawing menghasilkan beban samping yang signifikan yang dapat memberi stres pada susunan dua tiang. Konfigurasi empat tiang mendistribusikan beban-beban ini secara lebih merata, mengurangi keausan pada bushing penuntun dan memperpanjang masa pakai die.

Kerangka Keputusan Pemilihan Konfigurasi

Saat mengevaluasi peralatan die untuk aplikasi spesifik Anda, gunakan perbandingan ini sebagai panduan dalam pengambilan keputusan:

| Konfigurasi | Tingkat Kekakuan | Aksesibilitas | Aplikasi Tipikal | Waterpass Presisi |

|---|---|---|---|---|

| Dua Tiang Belakang | Sedang | Sangat Baik (bagian depan dan samping terbuka) | Blanking sederhana, piercing, operasi umpan manual | Standar hingga sedang |

| Dua Tiang Diagonal | Sedang | Baik (dua sudut terbuka) | Pengumpanan strip angular, pembentukan khusus | Standar hingga sedang |

| Empat tiang pusat | Tinggi | Sedang (akses perimeter) | Die progresif, blanking presisi, operasi kecepatan tinggi | Presisi Tinggi |

| Empat tiang belakang | Tinggi | Baik (akses depan tetap dipertahankan) | Pembentukan berbeban berat, operasi drawing | Presisi Tinggi |

Di luar konfigurasi standar ini, tersedia pula die press khusus untuk aplikasi unik. Beberapa produsen menawarkan desain tiga tiang guna memenuhi batasan ruang tertentu, sementara yang lain menyediakan posisi tiang yang dapat disesuaikan demi fleksibilitas maksimal. Ketika opsi katalog standar tidak sesuai dengan kebutuhan Anda, konfigurasi khusus menjadi suatu keharusan.

Ingatlah bahwa pilihan konfigurasi juga memengaruhi perlindungan die. Desain empat tiang lebih mampu menahan gaya puntir yang terjadi ketika punch mengenai benda kerja secara tidak sentris atau ketika ketebalan material bervariasi. Jika Anda melakukan stamping pada material dengan ketebalan (gauge) yang tidak konsisten, titik penopang tambahan ini mengurangi tegangan pada masing-masing tiang panduan dan bushing.

Dengan konfigurasi yang Anda pilih, keputusan kritis berikutnya adalah pemilihan material untuk komponen set die—pilihan yang menentukan berat, perilaku termal, ketahanan aus, dan pada akhirnya, seberapa lama set die Anda menghasilkan hasil yang akurat dalam kondisi produksi.

Pemilihan Material dan Persyaratan Presisi

Anda telah memilih konfigurasi Anda—kini tiba saatnya mengambil keputusan yang menentukan kinerja set die Anda selama jutaan siklus. Material dasar yang digunakan pada sepatu die, tiang penuntun, dan busing secara langsung memengaruhi segala hal, mulai dari stabilitas termal selama operasi kecepatan tinggi hingga ketahanan aus di bawah beban tonase berat. Namun, sebagian besar katalog produk sama sekali tidak mencantumkan detail kritis ini.

Memahami alasan produsen memilih material tertentu untuk komponen die logam membantu Anda mengevaluasi perbedaan kualitas yang tidak terlihat secara kasat mata. Mari kita telaah bagaimana pemilihan material membentuk hasil produksi.

Sepatu Die Baja vs Besi Cor

Perdebatan mengenai bahan die shoe (alas cetakan) sering kali berpusat pada pilihan antara baja versus besi cor—dan pilihan yang tepat sepenuhnya bergantung pada kebutuhan aplikasi Anda.

Die shoe baja menawarkan rasio kekuatan-terhadap-berat yang unggul serta kemampuan pemesinan yang sangat baik. Menurut Buku Panduan ASM tentang Pembentukan Lembaran Logam , baja perkakas tetap menjadi pilihan utama untuk cetakan stamping yang memerlukan ketahanan aus tinggi dan kemampuan menahan gaya pembentukan yang sangat besar. Cetakan baja dapat diperlakukan panas untuk mencapai tingkat kekerasan tertentu, sehingga mudah disesuaikan dengan berbagai tuntutan produksi.

Die shoe besi cor unggul dalam aplikasi di mana peredaman getaran menjadi faktor penting. Struktur grafit di dalam besi cor mampu menyerap kejut lebih baik dibandingkan baja, sehingga mengurangi kebisingan dan memperpanjang masa pakai komponen dalam lingkungan siklus tinggi. Namun, besi cor lebih rapuh dan lebih berat dibandingkan alternatif baja.

Di sinilah pemilihan bahan menjadi menarik untuk cetakan pembentuk logam: alas cetakan aluminium telah mendapatkan penerimaan signifikan dalam aplikasi tertentu. Beratnya kira-kira sepertiga dari alas cetakan baja setara, sehingga mengurangi keausan pada press dan membuat penanganan cetakan lebih aman bagi operator. Komprominya? Aluminium lebih cepat aus dan memerlukan penggantian lebih sering dalam produksi bervolume tinggi.

Bagaimana Pemilihan Bahan Mempengaruhi Kualitas Produksi

Setiap komponen cetakan stamping berinteraksi dengan bahan baku, press, dan lingkungan Anda. Pemilihan bahan memengaruhi faktor-faktor kinerja kritis berikut:

- Baja Perkakas (D2, A2, S7): Tingkat ketahanan aus dan kekerasan tertinggi setelah perlakuan panas. Ideal untuk cetakan presisi yang beroperasi hingga jutaan siklus. Paling cocok untuk operasi blanking bahan yang telah dikeraskan serta stamping emboss yang memerlukan retensi detail tajam.

- Besi Cor (Meehanite, Besi Cor Ulet): Peredaman getaran yang sangat baik dan stabilitas dimensi. Ekonomis untuk pelat cetakan berukuran besar. Berfungsi optimal dalam aplikasi pembentukan berat di mana penyerapan kejut lebih penting daripada presisi ekstrem.

- Paduan Aluminium (6061-T6, 7075): Ringan dengan konduktivitas termal yang baik. Mengurangi risiko cedera akibat penanganan dan keausan press. Paling cocok untuk uji coba prototipe, produksi volume rendah, serta aplikasi di mana berat cetakan menjadi faktor pembatas.

- Paduan Baja (4140, 4340): Kombinasi seimbang antara ketangguhan dan kemampuan pemesinan. Dapat diperlakukan panas hingga mencapai berbagai tingkat kekerasan. Cocok untuk cetakan baja serba guna yang digunakan dalam volume produksi sedang.

Stabilitas termal memerlukan perhatian khusus. Selama operasi produksi berkepanjangan, gesekan menghasilkan panas yang menyebabkan bahan mengembang pada laju yang berbeda-beda. Cetakan baja mampu mempertahankan toleransi yang lebih ketat di bawah tekanan termal dibandingkan aluminium, yang mengembang kira-kira dua kali lebih besar per kenaikan satu derajat suhu. Untuk operasi kecepatan tinggi di mana cetakan presisi harus mempertahankan posisinya melalui ribuan tekanan per jam, perilaku termal sering kali menentukan pemilihan material.

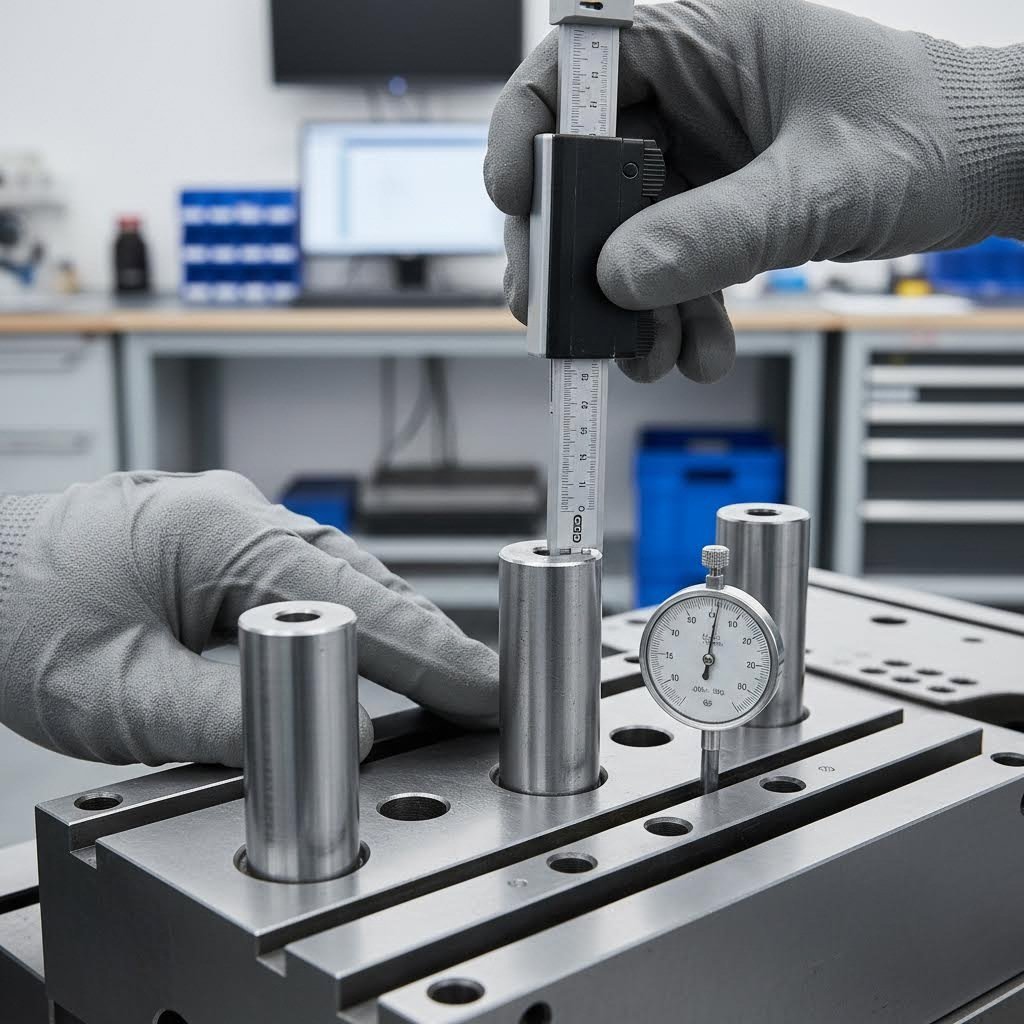

Persyaratan Toleransi untuk Stamping Presisi

Bayangkan sekarang Anda telah memilih material yang paling tepat—namun seberapa presisi permukaan die shoe Anda harus dikerjakan? Jawabannya terletak pada pemahaman tentang bagaimana toleransi menyebar (cascade) melalui komponen jadi Anda.

Akurasi set die diukur dalam satuan ribuan inci, dan toleransi dimensi standar untuk stamping presisi dapat dipertahankan hingga ±0,002" pada aplikasi yang menuntut. Namun, mencapai hasil tersebut memerlukan komponen set die yang diproduksi dengan spesifikasi yang bahkan lebih ketat. Pasangan antara guide post dan bushing umumnya memerlukan toleransi dalam kisaran 0,0001" guna memastikan keselarasan yang dapat diulang.

Persyaratan kehalusan permukaan bervariasi sesuai fungsi komponen:

- Permukaan pemasangan die shoe: Digerinda rata hingga deviasi maksimal 0,0005" di seluruh permukaan untuk memastikan pemasangan yang tepat dengan landasan press dan ram.

- Permukaan kerja guide post: Dipoles guna meminimalkan gesekan serta mencegah terjadinya galling terhadap bushing.

- Lubang bushing: Dihaluskan hingga diameter yang presisi dengan kehalusan permukaan di bawah 16 mikroinci untuk operasi yang lancar.

Pertimbangan perlakuan panas berkaitan langsung dengan ekspektasi volume produksi. Untuk produksi lebih dari satu juta siklus, die presisi harus menggunakan komponen baja perkakas yang telah dikeraskan dengan tingkat kekerasan Rockwell antara 58–62 HRC. Aplikasi ber-volume lebih rendah dapat menggunakan material yang lebih lunak—yang harganya lebih murah namun aus lebih cepat.

Hubungan antara kekerasan material dan masa pakai produksi yang diharapkan tidak bersifat linier. Material yang lebih keras tahan aus, tetapi juga menjadi lebih getas dan lebih mahal dalam proses pemesinannya. Menemukan keseimbangan optimal memerlukan pemahaman mendalam terhadap persyaratan spesifik komponen Anda, kapasitas tekan (tonase press), serta jumlah produksi target—faktor-faktor yang juga menentukan cara Anda mencocokkan spesifikasi die set dengan operasi stamping Anda.

Penyesuaian Spesifikasi Die Set Berbasis Aplikasi

Anda mengetahui konfigurasi Anda. Anda telah memilih bahan-bahan yang akan digunakan. Kini muncul pertanyaan yang benar-benar menentukan keberhasilan atau kegagalan: apakah set die Anda sesuai dengan tujuan yang ingin Anda capai? Baik Anda menjalankan die blanking untuk produksi volume tinggi maupun die forming untuk geometri kompleks, spesifikasi die harus selaras dengan operasi spesifik Anda—bukan sekadar pas dengan press Anda.

Mari kita bahas langkah demi langkah cara mencocokkan spesifikasi set die dengan empat operasi stamping paling umum, lalu bahas perhitungan-perhitungan yang menjamin semua komponen bekerja secara terintegrasi.

Set Die untuk Operasi Blanking dan Piercing

Blanking dan piercing merupakan operasi stamping paling sederhana—yaitu memotong bentuk dari lembaran logam menggunakan gaya geser. Namun, 'sederhana' bukan berarti 'mudah dalam penentuan spesifikasi'. Operasi ini menuntut kekakuan maksimum dari die stamping Anda karena gaya pemotongan terkonsentrasi pada saat material mengalami fraktur.

Saat memilih set pons dan die lembaran logam untuk operasi blanking, utamakan spesifikasi berikut:

- Ketebalan alas die: Harus tahan terhadap lendutan di bawah beban penuh (tonase maksimum). Sebagai acuan dasar, alas die harus cukup tebal untuk membatasi lendutan hingga 0,001 inci per kaki rentang tanpa penyangga di bawah beban maksimum.

- Diameter batang penyangga (post): Batang penyangga berdiameter lebih besar lebih tahan terhadap gaya lentur. Untuk operasi blanking berat, batang penyangga harus diukur sedemikian rupa agar mampu menahan dorongan lateral tanpa mengalami lendutan yang terukur.

- Konfigurasi empat batang penyangga (four-post): Diprioritaskan untuk die stamping logam yang beroperasi dengan toleransi ketat. Titik penyangga tambahan ini mendistribusikan gaya pemotongan secara merata di seluruh set die.

Operasi penusukan memiliki persyaratan yang serupa, tetapi menambahkan presisi keselarasan sebagai faktor kritis. Ketika die mesin press punch membuat lubang, ketidakselarasan apa pun antara punch dan button akan menghasilkan burr, mempercepat keausan, serta menurunkan kualitas lubang. Pasangan tiang penuntun (guide post) dan busing menjadi jauh lebih kritis—carilah set die dengan sistem penuntun berbantalan bola (ball-bearing guide system) yang mampu mempertahankan keselarasan dalam rentang 0,0002 inci sepanjang langkah kerja.

Menurut pedoman desain industri , perhitungan gaya pemotongan menentukan kebutuhan tonase menggunakan rumus: Gaya Pemotongan (pon) = Panjang Keliling × Tebal Bahan × Kekuatan Geser. Perhitungan ini secara langsung menentukan pemilihan set die—bagian sol (shoes) dan tiang penuntun (posts) Anda harus mampu menahan gaya ini tanpa terjadi lendutan.

Persyaratan Aplikasi untuk Pembentukan dan Penarikan

Die pembentukan dan operasi penarikan memunculkan tantangan yang tidak dimiliki oleh proses blanking: aliran material yang terkendali, kompensasi springback, serta beban samping yang memberi tekanan berbeda terhadap keselarasan die dibandingkan gaya pemotongan lurus.

Untuk aplikasi pembengkokan dan pembentukan, pons dan die logam lembaran Anda harus mampu menampung:

- Defleksi terkendali: Berbeda dengan blanking di mana kekakuan sangat penting, beberapa operasi pembentukan justru mendapat manfaat dari defleksi die yang sedikit, sehingga memungkinkan material mengalir. Namun, defleksi ini harus dapat diprediksi dan konsisten.

- Ketahanan terhadap beban samping: Operasi pembengkokan menghasilkan gaya lateral saat material berputar mengelilingi jari-jari lengkung. Set die memerlukan blok tumit dan pelat aus yang berukuran tepat untuk menyerap beban-beban ini tanpa menggeser keselarasan.

- Kompensasi Springback: Logam secara parsial kembali ke bentuk semula setelah dibengkokkan. Set die Anda harus memposisikan pons secara presisi guna mencapai sudut over-bend yang nantinya akan relaksasi menjadi dimensi akhir yang tepat.

Operasi penarikan—di mana benda kerja datar dibentuk menjadi cangkir, mangkuk, atau bentuk kompleks—memerlukan pertimbangan khusus terhadap set die. Tekanan penahan benda kerja (blank holder pressure), kedalaman penarikan (draw depth), dan karakteristik aliran material semuanya memengaruhi spesifikasi. Konfigurasi empat tiang (four-post) dengan diameter tiang yang lebih besar membantu mempertahankan keselarasan selama langkah-langkah ekstensif yang khas pada proses penarikan dalam (deep drawing).

Untuk die pembentuk (forming dies) yang menjalankan beberapa operasi secara berurutan, perhitungan titik pusat tekanan (center of pressure) menjadi sangat penting. Menurut pedoman stamping progresif , Anda harus menentukan titik di mana seluruh gaya yang diterapkan bertemu (converge) dan memastikan titik ini selaras dengan garis tengah press (press centerline). Setiap penyimpangan (offset) menyebabkan keausan tidak merata serta pergeseran keselarasan.

Menghitung Spesifikasi Set Die untuk Press Anda

Sekarang masuk ke kerangka praktis yang mengintegrasikan semua aspek tersebut. Menyesuaikan spesifikasi set die dengan kapabilitas press memerlukan pemahaman terhadap tiga dimensi yang saling terkait: tinggi tutup (shut height), panjang langkah (stroke length), dan dimensi keseluruhan die.

Tinggi tutup —juga disebut tinggi cetakan—adalah jarak vertikal dari pelat geser press pada posisi bawah mati (bottom dead center) ke meja press. Sebagai dijelaskan dalam referensi teknis , dimensi ini menentukan tinggi cetakan total maksimum yang dapat ditampung oleh press Anda. Jumlah ketebalan alas cetakan atas dan bawah Anda, ditambah seluruh peralatan cetakan yang terpasang, harus muat dalam ruang ini.

Berikut adalah kerangka perhitungan kritis:

- Tentukan tinggi cetakan total yang dibutuhkan: Jumlahkan ketebalan alas cetakan atas + ketebalan alas cetakan bawah + panjang pons + tinggi tombol die + tinggi peralatan tambahan lainnya.

- Bandingkan dengan tinggi tutup press (shut height): Tinggi total cetakan Anda harus lebih kecil daripada tinggi tutup press. Sebagian besar perancang menyisakan margin 5–10 mm untuk mencegah terjadinya tumbukan.

- Perhitungkan rentang penyesuaian: Press umumnya memiliki rentang penyesuaian pelat geser sebesar 40–80 mm. Cetakan Anda harus muat dalam rentang penyesuaian tersebut, bukan hanya pada salah satu ujung ekstremnya.

- Verifikasi jarak bebas langkah: Langkah pres harus melebihi ketebalan material ditambah jarak bebas yang cukup untuk pelepasan komponen dan kemajuan strip.

| Jenis aplikasi | Ketebalan Saran untuk Sol | Panduan Diameter Batang Penyangga | Konfigurasi | Pertimbangan khusus |

|---|---|---|---|---|

| Blanking Ringan (<50 ton) | 1,5" - 2" | 1" - 1,25" | Dua Batang Penyangga atau Empat Batang Penyangga | Kekakuan standar sudah memadai |

| Blanking Berat (>100 ton) | 2,5" - 4" | 1,5" - 2" | Empat Tiang | Maksimalkan kekakuan, pertimbangkan blok tumit |

| Penusukan Presisi | 2" - 3" | 1,25" - 1,5" | Empat Tiang | Panduan bantalan bola sangat penting |

| Pembentukan/Tekuk | 2" - 3" | 1,25" - 1,75" | Empat tiang belakang | Perhitungkan beban samping |

| Pembentukan dalam | 3" - 4" | 1,5" - 2" | Empat tiang pusat | Diperlukan ruang gerak tambahan untuk langkah piston |

Saat menghitung kebutuhan tonase untuk die progresif, ingatlah untuk menjumlahkan seluruh beban di setiap stasiun: gaya penusukan, gaya pembentukan, tekanan stripper pegas, gaya bantalan nitrogen, dan pemotongan sisa material. Jumlah total tersebut menentukan kapasitas minimum press, yang pada gilirannya memengaruhi spesifikasi die set. Sebuah die set yang dirancang untuk 50 ton tidak akan bertahan dalam aplikasi 200 ton—meskipun secara fisik masih muat di press.

Hubungan antara spesifikasi-spesifikasi ini bukan sekadar soal kecocokan fisik antar komponen. Penyesuaian yang tepat memperpanjang masa pakai die, meningkatkan konsistensi produk, serta mencegah kegagalan fatal akibat pengoperasian die set press punch di luar batas desainnya. Setelah spesifikasi disesuaikan secara tepat dengan aplikasi Anda, pertimbangan berikutnya adalah cara mempertahankan presisi tersebut sepanjang masa produksi die set.

Kebutuhan Pemeliharaan dan Optimalisasi Masa Pakai

Anda telah berinvestasi pada cetakan perkakas berkualitas tinggi, menyesuaikan spesifikasi dengan aplikasi Anda, dan memperoleh persetujuan untuk contoh pertama (first-article approval). Kini tiba faktor yang membedakan operasi yang mampu menjalankan jutaan siklus tanpa masalah dari operasi yang terus-menerus menghadapi permasalahan kualitas: pemeliharaan. Siklus hidup lengkap satu set cetakan—mulai dari pemilihan awal hingga penggantian akhir—menentukan biaya sebenarnya per komponen, namun sebagian besar dokumen manufaktur cetakan bahkan nyaris tidak menyebutkan persyaratan pemeliharaan.

Mari kita ubah hal tersebut. Berikut ini semua informasi yang Anda butuhkan untuk menjaga agar perakitan cetakan Anda beroperasi pada kinerja puncak, serta mengenali kapan komponen memerlukan perhatian sebelum kualitas terganggu.

Jadwal Perawatan Preventif yang Memperpanjang Umur Cetakan

Pemesinan cetakan yang tepat dan manufaktur presisi tidak akan berarti apa-apa jika komponen-komponennya tidak dirawat secara benar selama proses produksi. Menurut penelitian optimalisasi panduan set cetakan , komponen panduan yang tidak dirawat secara memadai memaksa teknisi masuk ke dalam siklus penggantian konstan dan waktu henti berlebihan—suatu kondisi yang tidak mampu ditanggung oleh banyak operasi.

Dasar dari setiap program pencegahan dimulai dengan memahami kebutuhan masing-masing komponen:

- Bersihkan seluruh permukaan die secara menyeluruh setelah setiap proses produksi. Buang serpihan logam, pelumas, dan kotoran yang menumpuk pada alas die (die shoes) serta di dalam rongga (cavities). Melewatkan langkah ini akan mempercepat keausan serta menimbulkan cacat kosmetik atau ketidaksesuaian dimensi pada komponen hasil stamping. Pembersihan rutin juga memungkinkan deteksi dini kerusakan.

- Berikan pelumasan pada batang penuntun (guide posts) dan busing (bushings) sesuai spesifikasi pabrikan. Untuk komponen penuntun berbasis bantalan bola (ball bearing guide components), hindari penggunaan gemuk (grease) sama sekali. Karena perakitan jenis ini beroperasi dengan jarak main negatif (negative working clearances), gemuk cenderung menahan kontaminan yang kemudian masuk ke dalam presisi pasangan gelinding (rolling press fit). Sebagai gantinya, gunakan minyak mineral murni (viskositas 290/340 SSU pada 100°F) yang mengandung aditif tekanan ekstrem (extreme-pressure additives) dan penghambat karat (rust inhibitors).

- Periksa semua permukaan kritis sesuai jadwal yang terdokumentasi. Evaluasi tepi potong, lubang tusuk, permukaan blank die, dan pin penuntun untuk mendeteksi dini tanda-tanda keausan, retak, atau ketidaksejajaran. Inspeksi terjadwal secara detail memungkinkan deteksi masalah sebelum menyebabkan waktu henti produksi yang mahal.

- Verifikasi kesejajaran menggunakan alat ukur presisi. Periksa apakah pasangan antara tiang penuntun (guide post) dan busing tetap berada dalam batas spesifikasi. Peningkatan celah yang terukur menunjukkan perkembangan keausan yang pada akhirnya akan memengaruhi kualitas komponen.

- Simpan die secara tepat di antara siklus produksi. Setelah perawatan, simpan rakitan die press di lingkungan yang bersih, kering, dan terkendali. Penyimpanan yang tepat mencegah korosi serta melindungi permukaan presisi dari kerusakan.

Untuk operasi yang menggunakan pin pelumas—yaitu tiang penuntun (guideposts) dengan lubang pelumasan internal berlubang silang—hubungkan komponen ini ke sistem pelumasan otomatis yang mengalirkan minyak pada interval tertentu. Pendekatan ini menghilangkan ketergantungan pada ingatan operator dan menjamin pelumasan yang konsisten, terlepas dari tuntutan jadwal produksi.

Mengenali Pola Keausan Sebelum Kualitas Menurun

Bahkan dengan perawatan yang sempurna, cetakan perkakas pada akhirnya akan aus. Kuncinya adalah mengenali indikator keausan sebelum indikator tersebut muncul dalam bentuk komponen cacat. Berikut adalah hal-hal yang diamati oleh teknisi berpengalaman:

Celah berlebihan dalam sistem penuntun muncul secara bertahap. Ketika sangkar bantalan bola tidak lagi mempertahankan priload yang tepat terhadap tiang penuntun dan busing, ketepatan penyelarasan menurun. Anda mungkin pertama kali menyadarinya sebagai posisi lubang yang sedikit tidak konsisten atau variasi kualitas tepi di sepanjang satu lot produksi.

Galling yang terlihat pada permukaan tiang menandakan masalah serius. Menurut para pakar industri, garis pelacakan yang menggores permukaan kerja memerlukan perhatian segera. Jika garis pelacakan hanya muncul di satu sisi tiang penuntun atau busing, lakukan pemeriksaan terhadap lokasi lubang bor, kelurusan lubang bor, dan kesejajaran tiang penuntun—temuan ini menunjukkan adanya masalah penyelarasan, bukan keausan normal.

Perubahan dimensi pada komponen hasil stamping sering memberikan bukti terukur pertama kali terjadinya keausan die. Ketika komponen yang sebelumnya memenuhi toleransi mulai bergerak mendekati batas spesifikasi, perakitan die sedang menyampaikan suatu pesan kepada Anda. Jangan menunggu hingga komponen berada di luar spesifikasi sebagai pemicu penyelidikan.

Kebisingan tidak biasa selama operasi memerlukan perhatian segera. Perubahan suara—khususnya suara gesekan logam atau suara kontak intermiten—menunjukkan terjadinya kontak antarkomponen yang seharusnya tidak terjadi. Hal ini bisa mengindikasikan pergeseran sangkar (cage creep), ketidaksejajaran (misalignment), atau kegagalan komponen yang akan segera terjadi.

Perubahan warna menjadi kebiruan pada sangkar bantalan menunjukkan suatu masalah spesifik: pergeseran sangkar (cage creep) yang menyebabkan bantalan menggelincir alih-alih menggelinding dalam kondisi pra-beban (preloaded). Warna kebiruan muncul akibat panas berlebih yang dihasilkan oleh aksi penggelinciran tersebut. Jika Anda mengamati gejala ini, die memerlukan tindakan korektif segera.

Pemecahan Masalah Umum pada Set Die

Ketika muncul masalah, pemecahan masalah secara sistematis menghemat waktu dan mencegah diagnosis keliru. Berikut adalah masalah-masalah paling umum beserta akar penyebabnya:

| Masalah | Penyebab yang Kemungkinan | Tindakan Perbaikan |

|---|---|---|

| Kelongsoran kandang (kandang bantalan berpindah dari posisi semula) | Ukuran komponen, faktor desain die, pelepasan beban awal yang tidak memadai | Pasang batas positif/bumper; pertimbangkan beralih ke kondisi operasi dengan pelepasan beban awal atau kondisi terlepas sepenuhnya |

| Pelacakan berlebihan di satu sisi | Kesalahan lokasi lubang, ketidaklurusan lubang, beban samping dari benda kerja | Verifikasi spesifikasi lubang; pertimbangkan penggunaan bushing yang dapat dilepas; evaluasi pola pembebanan benda kerja |

| Keausan bushing dini | Ketegangan pasangan interferensi terlalu kencang (melebihi 0,0005 inci) | Gunakan bushing tipe dapat dilepas dengan pasangan wring alih-alih sleeve lurus |

| Titik anjing sekrup pengunci rusak | Gerakan melata sangkar menyebabkan sekrup mengenai ujung alur tiang penuntun | Atasi masalah gerakan melata sangkar yang mendasar; pasang penghenti positif |

| Gerakan sangkar ke arah atas | Ventilasi busing yang tidak memadai menyebabkan penumpukan tekanan udara | Verifikasi ventilasi busing yang tepat di bagian bawah; tambahkan penghenti positif pada tiang penuntun jika diperlukan |

Untuk cetakan pemesinan yang dioperasikan pada pres servo, perlu diperhatikan bahwa percepatan cepat dan perubahan arah dapat menyebabkan gerakan melata sangkar bahkan dalam konfigurasi sebagian terlepas atau sepenuhnya terlepas. Gaya inersia dapat menggeser sangkar bantalan keluar dari posisinya lebih cepat daripada kemampuan sangkar tersebut kembali ke posisi semula. Solusi mencakup penyesuaian kecepatan langkah atau penerapan hambatan terkendali pada sangkar bantalan.

Ketika terjadi keretakan atau pecah pada punch—masalah umum yang memengaruhi seluruh perakitan die—analisis sistematis harus memeriksa kekencangan mur kopling, keselarasan antara punch dan die, pengaturan celah berdasarkan ketebalan material, serta keseragaman tekanan stripper. Mengumpulkan komponen yang patah dan sampel material untuk dianalisis oleh pemasok sering kali mengungkap peningkatan proses yang dapat mencegah terulangnya masalah tersebut.

Intinya? Pemeliharaan proaktif jauh lebih murah dibandingkan perbaikan reaktif. Pengalaman industri menegaskan bahwa program perbaikan dan pemeliharaan die rutin mengurangi waktu henti, memperpanjang masa pakai perkakas, serta menjaga kualitas presisi die yang diperlukan agar komponen hasil stamping tetap berada dalam spesifikasi. Tanpa perawatan berkala, bahkan pembuatan die terbaik sekalipun akan menghasilkan komponen yang secara bertahap menurun kualitasnya—dan pada saat cacat mulai muncul pada komponen jadi, kerusakan signifikan sebenarnya telah terjadi.

Dengan protokol perawatan yang telah ditetapkan, pertimbangan berikutnya adalah memastikan pemasok set die Anda mampu mendukung kebutuhan berkelanjutan ini—faktor yang jauh melampaui harga pembelian awal ketika mengevaluasi total biaya kepemilikan.

Strategi Pengadaan dan Evaluasi Pemasok

Anda telah menentukan set die yang ideal—konfigurasi disesuaikan dengan operasi Anda, bahan dipilih untuk ketahanan jangka panjang, serta protokol perawatan siap dijalankan. Kini tiba saatnya mengambil keputusan yang sering diabaikan banyak pembeli hingga masalah muncul: dari mana sebenarnya alat stamping dan die Anda berasal? Pemasok yang Anda pilih memengaruhi jauh lebih dari sekadar angka pada pesanan pembelian Anda. Pemasok tersebut menentukan waktu tunggu, kualitas komunikasi, ketersediaan dukungan teknis, dan pada akhirnya, total biaya kepemilikan Anda.

Mari kita telaah apa saja yang membedakan pemasok yang memadai dari mitra luar biasa dalam manufaktur alat dan die—serta mengapa penawaran harga terendah jarang menghasilkan biaya terendah secara keseluruhan.

Mengevaluasi Pemasok Set Die di Luar Harga

Saat mencari set cetakan stamping logam, harga awal sering kali menarik banyak pembeli untuk hanya fokus pada biaya per unit. Namun, analisis total cost of ownership (biaya kepemilikan keseluruhan) mengungkapkan pengeluaran tersembunyi yang kerap melebihi tabungan awal dari pemasok di luar negeri.

Pertimbangkan faktor-faktor berikut yang secara langsung memengaruhi laba bersih Anda:

- Kualitas dan masa pakai cetakan: Cetakan yang diproduksi dalam negeri menggunakan baja perkakas berkualitas unggul umumnya menjamin lebih dari 1.000.000 kali penekanan sebelum perawatan diperlukan. Cetakan berkualitas lebih rendah dari luar negeri aus lebih cepat, sehingga cacat muncul lebih dini dan menyebabkan downtime produksi yang menghapus seluruh tabungan awal.

- Efisiensi Komunikasi: Bekerja sama dengan pemasok yang berada 13 zona waktu jauhnya berarti pertanyaan pagi Anda baru akan dijawab keesokan harinya—paling cepat. Hambatan bahasa menambah lapisan potensial kesalahpahaman lainnya. Ketika muncul masalah produksi, keterlambatan semacam ini akan bertambah secara cepat.

- Logistik pengiriman: Waktu transit laut, proses bea cukai, kemacetan pelabuhan, dan fluktuasi tarif semuanya menambah biaya dan ketidakpastian. Harga kontainer pengiriman meningkat empat kali lipat pada tahun 2020, dan variabilitas waktu tunggu terus memengaruhi produsen hingga saat ini.

- Perlindungan kekayaan intelektual: Setiap gambar, model CAD, atau proses eksklusif yang dibagikan kepada vendor di luar negeri berisiko ditiru. Investasi Anda dalam pembuatan alat khusus justru bisa berakhir bersaing melawan Anda di pasar.

Produsen punch dan die yang menawarkan produksi domestik secara signifikan menyederhanakan tantangan-tantangan ini. Komunikasi dalam zona waktu yang sama memungkinkan penyelesaian masalah lebih cepat. Jarak pengiriman yang lebih pendek mengurangi variabilitas waktu tunggu. Dan undang-undang perlindungan HKI yang lebih kuat menjaga keamanan desain eksklusif Anda.

Sertifikasi Kualitas yang Penting untuk Aplikasi Presisi

Bagaimana cara Anda memverifikasi bahwa produsen die stamping benar-benar mampu memberikan kualitas yang dijanjikan? Sertifikasi memberikan bukti objektif—namun tidak semua sertifikasi memiliki bobot yang setara.

Untuk aplikasi otomotif dan presisi, sertifikasi IATF 16949 merupakan standar emas. Ditetapkan oleh International Automotive Task Force, standar manajemen mutu global ini menjamin konsistensi mutu di seluruh rantai pasok otomotif. Pemasok yang mempertahankan sertifikasi ini telah membuktikan kemampuan mereka memenuhi persyaratan industri paling ketat.

Selain IATF 16949, perhatikan indikator mutu berikut saat mengevaluasi mitra pembuat die:

- Sertifikasi ISO 9001: Menegaskan bahwa pemasok menjalankan sistem manajemen mutu terdokumentasi dengan audit berkala serta proses peningkatan berkelanjutan.

- Tingkat persetujuan pertama kali: Pemasok yang melacak metrik ini menunjukkan komitmen untuk menghasilkan komponen secara tepat pada percobaan pertama. Tingkat di atas 90% menunjukkan proses yang matang serta sistem pencegahan cacat.

- Kemampuan perlakuan panas dalam ruang produksi: Pemasok yang mengendalikan proses perlakuan panas secara internal mampu menjaga kendali mutu yang lebih ketat dan waktu penyelesaian yang lebih cepat dibandingkan pemasok yang menyerahkan proses kritis ini kepada pihak luar.

- Peralatan mutakhir: Mesin Wire EDM, mesin bubut CNC, dan gerinda permukaan presisi memungkinkan toleransi ketat yang dituntut oleh proses stamping presisi. Tanyakan mengenai usia peralatan dan jadwal kalibrasinya.

Menurut Pedoman Kualitas Pemasok ASQ , evaluasi pemasok yang efektif melampaui sekadar pemeriksaan sertifikasi. Evaluasi tersebut mencakup penilaian terhadap kemampuan teknis, kapasitas produksi, stabilitas keuangan, serta rekam jejak dalam proyek-proyek serupa. Tujuannya? Menemukan mitra yang sistem kualitasnya mencegah cacat, bukan hanya mendeteksinya setelah terjadi.

Dukungan Teknis sebagai Pembeda Pemasok

Di sinilah produsen cetakan stamping canggih benar-benar membedakan diri dari pemasok komoditas: kemampuan teknis yang memberikan nilai tambah sebelum produksi dimulai.

Bayangkan bermitra dengan pemasok yang menawarkan kemampuan simulasi CAE (Computer-Aided Engineering). Sebelum memotong baja apa pun, mereka dapat memodelkan aliran material, memprediksi springback, serta mengidentifikasi potensi masalah dalam proses pembentukan. Pendekatan pencegahan cacat semacam ini mampu mendeteksi masalah pada tahap desain—ketika biaya perbaikan hanya beberapa sen—bukan pada tahap produksi, ketika biaya perbaikan bisa mencapai ribuan dolar.

Layanan prototipe cepat memberikan keunggulan signifikan lainnya. Pemasok yang mampu menyediakan perkakas prototipe dalam hitungan hari—bukan minggu—memungkinkan iterasi desain yang lebih cepat dan waktu peluncuran ke pasar yang lebih singkat. Ketika Anda perlu memvalidasi desain komponen baru secara cepat, kemampuan ini menjadi sangat tak ternilai.

Apa saja yang harus Anda pertimbangkan saat mengevaluasi dukungan teknis?

- Konsultasi Desain: Apakah mereka mampu meninjau desain komponen Anda dan memberikan saran perbaikan guna meningkatkan kemudahan manufaktur? Insinyur pembuat die yang berpengalaman sering kali mengidentifikasi peluang penghematan biaya yang terlewat oleh perancang komponen.

- Kemampuan simulasi: Apakah mereka menggunakan perangkat lunak CAE untuk memvalidasi desain sebelum pembuatan cetakan? Investasi ini dalam teknologi pencegahan cacat secara langsung mengurangi total biaya kepemilikan Anda.

- Kecepatan prototipe: Seberapa cepat mereka dapat mengirimkan contoh komponen? Beberapa pemasok canggih menawarkan prototipe cepat dalam waktu hanya 5 hari.

- Kualitas standar OEM: Untuk aplikasi otomotif, apakah mereka mampu menunjukkan pengalaman memenuhi persyaratan kualitas utama dari para produsen mobil (OEM)?

Hubungan antara dukungan teknik dan total biaya melampaui tahap pembuatan cetakan awal. Pemasok seperti Shaoyi , yang bersertifikasi IATF 16949 dan memiliki kemampuan simulasi CAE canggih, mencapai tingkat persetujuan pertama kali sebesar 93%—artinya lebih sedikit iterasi, lebih sedikit limbah, serta percepatan proses peningkatan produksi. Kemampuan komprehensif mereka dalam desain dan fabrikasi cetakan, dikombinasikan dengan keahlian prototipe cepat dan manufaktur volume tinggi, menjadi contoh nyata bagaimana pemasok berbasis rekayasa memberikan nilai lebih dibandingkan sekadar harga yang kompetitif.

Ketika Anda telah mengevaluasi pemasok di semua dimensi ini—sertifikasi kualitas, kemampuan rekayasa, efisiensi komunikasi, dan faktor biaya total—Anda siap mengambil keputusan berdasarkan informasi yang seimbang antara kebutuhan jangka pendek dan nilai kemitraan jangka panjang.

Mengambil Keputusan Investasi Die Set yang Tepat

Anda telah mempelajari banyak informasi—konfigurasi, bahan, aplikasi, protokol perawatan, serta kriteria evaluasi pemasok. Kini saatnya menyatukan semua hal tersebut ke dalam kerangka pengambilan keputusan yang benar-benar dapat Anda gunakan. Bagaimana cara menentukan spesifikasi die set stamping logam yang menyeimbangkan kebutuhan aplikasi, volume produksi, tingkat presisi, dan batasan anggaran Anda—tanpa over-engineering maupun under-investing?

Mari bangun pendekatan sistematis yang mengubah seluruh pengetahuan ini menjadi keputusan pembelian yang dapat ditindaklanjuti.

Menyusun Daftar Periksa Spesifikasi Die Set

Sebelum menghubungi pemasok mana pun atau menelusuri katalog apa pun, jawablah pertanyaan mendasar berikut ini. Jawaban Anda membentuk dasar setiap keputusan spesifikasi yang akan menyusul:

- Operasi apa yang sedang Anda lakukan? Pemotongan (blanking), penusukan (piercing), pembentukan (forming), penarikan (drawing), atau stasiun maju bertingkat (progressive multi-station)? Setiap operasi memiliki persyaratan kekakuan dan keselarasan yang berbeda, yang memengaruhi pemilihan konfigurasi.

- Material apa yang akan Anda cetak (stamping)? Jenis material, ketebalan, dan kekerasan secara langsung memengaruhi kebutuhan tonase, yang pada gilirannya menentukan spesifikasi ketebalan alas die (die shoe) dan diameter batang penyangga (post).

- Berapa volume produksi target Anda? Satu set komponen die yang dirancang untuk 50.000 buah berbeda secara signifikan dari satu set yang ditujukan untuk 5 juta siklus. Harapan volume produksi menentukan pemilihan material dan tingkat kualitas.

- Tingkat presisi seperti apa yang dibutuhkan oleh komponen Anda? Toleransi yang diukur dalam ribuan inci versus ratusan inci memerlukan spesifikasi sistem penuntun (guide system) dan konfigurasi batang penyangga (post) yang berbeda.

- Press apa yang akan menjalankan rangkaian die ini? Tinggi tutup, panjang langkah, kapasitas tonase, dan dimensi landasan semuanya membatasi pilihan set die Anda.

Dengan jawaban-jawaban ini terdokumentasi, Anda telah menetapkan parameter yang menjadi panduan bagi setiap keputusan spesifikasi selanjutnya. Melewati langkah ini berisiko membuat Anda membeli set die untuk aplikasi press yang tidak sesuai dengan kebutuhan aktual Anda.

Kriteria Keputusan: Set Die Standar vs Khusus

Berikut adalah pertanyaan yang sering membingungkan banyak pembeli: kapan set die standar dari katalog cocok digunakan, dan kapan Anda sebaiknya berinvestasi pada solusi yang direkayasa khusus?

Set die standar dari katalog berfungsi baik ketika kebutuhan Anda selaras dengan konfigurasi dan ukuran umum. Produk ini menawarkan waktu pengiriman lebih cepat, biaya awal lebih rendah, serta desain yang telah terbukti andal. Untuk produksi prototipe, produksi volume rendah, atau operasi blanking dan piercing sederhana, opsi standar sering kali memberikan nilai yang sangat baik.

Namun, set die standar memberikan batasan. Posisi pos tetap mungkin tidak mengoptimalkan aksesibilitas untuk operasi spesifik Anda. Ketebalan sepatu standar mungkin tidak memenuhi atau melebihi kebutuhan tonase Anda. Selain itu, dimensi katalog mungkin tidak memaksimalkan kapasitas press Anda secara efisien.

Solusi die khusus menjadi investasi yang lebih cerdas ketika:

- Kebutuhan die press Anda tidak selaras dengan ukuran katalog standar

- Volume produksi membenarkan investasi awal yang lebih tinggi demi kinerja yang dioptimalkan

- Presisi komponen menuntut keselarasan yang lebih ketat dibandingkan konfigurasi standar

- Operasi Anda memerlukan fitur khusus—misalnya posisi pos non-standar, sensor terintegrasi, atau konfigurasi pelat die yang unik

- Analisis total biaya kepemilikan lebih menguntungkan kualitas premium dibanding penghematan awal

Keputusan ini sering kali bergantung pada ambang batas volume produksi. Sebagai pedoman umum, ketika volume produksi tahunan melebihi 100.000 komponen atau total volume sepanjang masa pakai melebihi 1 juta siklus, set die yang dirancang khusus umumnya memberikan ROI positif melalui pengurangan pemeliharaan, masa pakai lebih panjang, serta konsistensi komponen yang lebih baik.

Matriks Keputusan Spesifikasi Set Die

Gunakan kerangka kerja ini untuk mencocokkan karakteristik aplikasi Anda dengan spesifikasi yang direkomendasikan:

| Karakteristik Aplikasi | Volume Rendah (<50.000/tahun) | Volume Sedang (50.000–500.000/tahun) | Volume Tinggi (>500.000/tahun) |

|---|---|---|---|

| Konfigurasi | Set die standar dua tiang dapat diterima | Empat tiang direkomendasikan untuk presisi tinggi | Empat tiang dengan panduan berbantalan bola wajib digunakan |

| Bahan Die Shoe | Aluminium atau baja lunak | Paduan baja pra-keras | Baja perkakas keras (D2, A2) |

| Sistem Panduan | Pin gesekan dapat diterima | Bantalan bola lebih disukai | Bantalan bola dengan pelumasan otomatis |

| Kelas Toleransi | Komersial standar | Tingkat Presisi | Ultra-presisi dengan sertifikasi terdokumentasi |

| Tingkatan Pemasok | Pemasok katalog standar | Pemasok yang mampu melakukan rekayasa | Bersertifikat IATF 16949 dengan simulasi CAE |

| Prioritas Investasi | Meminimalkan biaya awal | Menyeimbangkan biaya dengan masa pakai | Memaksimalkan nilai total biaya kepemilikan |

Matriks ini memberikan panduan titik awal—situasi spesifik Anda mungkin memerlukan penyesuaian. Aplikasi bervolume rendah yang memproduksi komponen kritis untuk keselamatan dapat membenarkan penerapan spesifikasi bervolume tinggi. Sebaliknya, produksi bervolume tinggi untuk komponen non-kritis dapat menerima tingkat kualitas bervolume menengah.

Ketika Kualitas Premium Memberikan ROI

Menginvestasikan lebih banyak dana di awal untuk set cetakan stamping logam memberikan keuntungan jangka panjang ketika perhitungan matematisnya menguntungkan Anda. Pertimbangkan skenario-skenario berikut di mana kualitas set cetakan unggulan memberikan pengembalian yang terukur:

Interval perawatan yang diperpanjang: Cetakan press hidrolik yang dibuat dari baja perkakas keras dan dipandu dengan presisi menggunakan bantalan bola mungkin harganya 40% lebih mahal dibandingkan alternatif standar. Namun, jika cetakan tersebut mampu beroperasi 500.000 siklus tambahan sebelum memerlukan perawatan, dan setiap kali perawatan dilakukan menimbulkan biaya $2.000 untuk tenaga kerja dan waktu henti, investasi premium tersebut akan segera terbayarkan.

Tingkat Cacat yang Dikurangi: Presisi keselarasan yang lebih baik berarti jumlah komponen di luar spesifikasi menjadi lebih sedikit. Jika peningkatan dari set cetakan standar ke set cetakan presisi mampu mengurangi limbah (scrap) hanya sebesar 0,5% dalam produksi satu juta komponen, maka penghematan bahan baku saja sering kali sudah melebihi selisih biayanya.

Waktu pergantian yang lebih cepat: Set die yang dirancang dengan sistem penyelarasan presisi mengurangi waktu pemasangan karena operator menghabiskan lebih sedikit waktu untuk menyesuaikan dan mengatur ulang. Ketika pergantian terjadi setiap minggu dan setiap menit waktu henti menimbulkan biaya sebesar $50, maka menit-menit yang dihemat tersebut akan bertambah secara cepat.

Kualitas Komponen yang Konsisten: Set die premium mempertahankan akurasi dimensi lebih lama selama proses produksi. Konsistensi ini mengurangi kejadian cacat produk yang lolos pemeriksaan kualitas, keluhan pelanggan, serta biaya tersembunyi akibat pengelolaan bahan yang tidak sesuai spesifikasi.

Bermitra dengan Pemasok yang Berfokus pada Rekayasa

Komponen terakhir dalam kerangka keputusan Anda adalah memilih pemasok yang menawarkan lebih dari sekadar produk komoditas. Ketika Anda bermitra dengan produsen yang berfokus pada rekayasa, Anda memperoleh akses ke kemampuan-kemampuan yang mencegah masalah sebelum terjadi.

Cari pemasok yang menawarkan:

- Kemampuan desain cetakan dan fabrikasi yang komprehensif: Pemasok satu sumber yang menangani seluruh proses—mulai dari desain hingga produksi—menghilangkan kesenjangan komunikasi antar beberapa vendor.

- Layanan prototipe cepat: Kemampuan untuk memvalidasi desain secara cepat—beberapa pemasok canggih mampu menghadirkan prototipe dalam waktu sesingkat 5 hari—mempercepat waktu peluncuran produk ke pasar Anda dan mengurangi biaya iterasi.

- Simulasi CAE: Pencegahan cacat melalui rekayasa berbantuan komputer (computer-aided engineering) mendeteksi masalah selama tahap desain, ketika perbaikan hanya menelan biaya sen dibandingkan ribuan dolar.

- Keahlian manufaktur volume tinggi: Pemasok yang berpengalaman dalam meningkatkan skala produksi dari prototipe ke jumlah produksi massal memahami sistem mutu yang diperlukan guna menjamin konsistensi output dalam volume tinggi.

- Kualitas standar OEM: Sertifikasi IATF 16949 dan tingkat persetujuan pertama kali (first-pass approval rates) yang terbukti di atas 90% menunjukkan kematangan sistem mutu.

Solusi die stamping presisi Shaoyi mewujudkan pendekatan berbasis rekayasa ini. Dengan sertifikasi IATF 16949, simulasi CAE canggih untuk hasil bebas cacat, kemampuan prototipe cepat, serta tingkat persetujuan pertama sebesar 93%, mereka menyediakan peralatan cetak (tooling) yang hemat biaya dan disesuaikan dengan standar OEM. Bagi operasi yang memerlukan set die untuk aplikasi press—di mana kualitas dan dukungan rekayasa sama pentingnya dengan harga—pemasok dengan kapabilitas semacam ini memberikan nilai terukur yang melampaui penawaran harga kompetitif.

Keputusan investasi yang tepat untuk set die menyeimbangkan kendala anggaran jangka pendek dengan biaya operasional jangka panjang. Dengan mengevaluasi kebutuhan Anda secara sistematis—menggunakan kerangka kerja, spesifikasi, dan kriteria pemasok yang dibahas dalam panduan ini—Anda akan memilih set die stamping logam yang memberikan kinerja andal, kualitas komponen konsisten, serta total biaya kepemilikan (total cost of ownership) yang optimal untuk aplikasi spesifik Anda.

Pertanyaan yang Sering Diajukan Mengenai Set Die Stamping Logam

1. Menggunakan Berapa harga stamping die logam?

Biaya cetakan stamping logam berkisar antara $500 hingga lebih dari $15.000, tergantung pada tingkat kompleksitas, ukuran, persyaratan material, dan ekspektasi volume produksi. Cetakan blanking sederhana untuk produksi ber-volume rendah berada di kisaran ujung bawah, sedangkan cetakan progresif dengan banyak stasiun untuk aplikasi otomotif ber-volume tinggi memiliki harga premium. Selain biaya awal, pertimbangkan total biaya kepemilikan, termasuk interval perawatan, masa pakai yang diharapkan, serta konsistensi komponen—set cetakan premium yang terbuat dari baja perkakas keras sering kali memberikan ROI (Return on Investment) yang lebih baik melalui masa pakai layanan yang lebih panjang dan tingkat limbah (scrap) yang lebih rendah.

2. Apa perbedaan antara die cut dan stamping?

Pemotongan dengan cetakan (die cutting) dan pencetakan (stamping) adalah proses pembentukan logam yang berbeda, masing-masing memiliki kondisi bahan dan penerapan yang berbeda. Pengecoran cetak (die casting) menggunakan logam cair yang dipanaskan di atas titik leburnya, kemudian dituangkan ke dalam cetakan untuk menghasilkan bentuk tiga dimensi yang kompleks dari ingot atau billet. Sementara itu, pencetakan logam (metal stamping) hampir selalu merupakan proses pengerjaan dingin yang memanfaatkan lembaran logam (sheet metal) atau gulungan (coils), dengan menerapkan gaya mekanis melalui cetakan (dies) untuk memotong, membengkokkan, atau membentuk bahan datar menjadi bentuk yang diinginkan. Pencetakan lebih cepat untuk komponen datar dalam volume tinggi, sedangkan pengecoran cetak unggul dalam pembuatan komponen tiga dimensi yang kompleks.

3. Apa saja empat jenis stamping logam?

Empat jenis utama stamping logam adalah stamping die progresif, stamping die transfer, stamping deep draw, dan stamping mikro/miniatur. Stamping die progresif menggerakkan bahan berbentuk strip melalui beberapa stasiun dalam satu die untuk produksi volume tinggi yang efisien. Stamping die transfer menggunakan sistem transfer mekanis untuk memindahkan blank individual di antara stasiun-stasiun die terpisah guna memproduksi komponen yang lebih besar atau lebih kompleks. Stamping deep draw membentuk blank datar menjadi komponen berbentuk cangkir atau shell. Stamping mikro menghasilkan komponen presisi berukuran sangat kecil untuk perangkat elektronik dan medis.

4. Apa bahan terbaik untuk die shoes dalam stamping logam?

Bahan pelat cetakan yang optimal tergantung pada aplikasi spesifik Anda. Baja perkakas (D2, A2, S7) menawarkan ketahanan aus dan kekerasan tertinggi setelah perlakuan panas, sehingga ideal untuk cetakan presisi yang beroperasi hingga jutaan siklus. Besi cor memberikan peredaman getaran dan stabilitas dimensi yang sangat baik dengan biaya lebih rendah untuk aplikasi pembentukan berat. Paduan aluminium mengurangi berat hingga dua pertiga dibandingkan baja, meningkatkan keselamatan operator serta mengurangi keausan press—paling cocok untuk prototipe dan produksi volume rendah. Paduan baja seperti 4140 menawarkan keseimbangan antara ketangguhan dan kemampuan pemesinan untuk aplikasi umum.

5. Kapan saya harus memilih set cetakan empat tiang daripada konfigurasi dua tiang?

Pilih set die empat tiang ketika presisi, kekakuan, dan stabilitas penyelarasan sangat krusial—terutama untuk die progresif, operasi kecepatan tinggi, blanking berat di atas 100 ton, serta aplikasi drawing dalam. Konfigurasi empat tiang menopang sepatu atas pada empat titik, sehingga mendistribusikan gaya secara merata dan mencegah lendutan yang menyebabkan burr serta pergeseran dimensi. Konfigurasi dua tiang dengan tiang belakang berfungsi baik untuk operasi yang lebih sederhana yang memerlukan akses operator dalam memasukkan bahan atau mengeluarkan komponen, seperti blanking dan piercing dengan umpan manual serta persyaratan presisi sedang.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —