Mitos Suhu Lebur Aluminium Terpecahkan: Kisaran Paduan Sebenarnya

Pahami Apa yang Sebenarnya Dimaksud dengan Suhu Peleburan

Ketika Anda mencari suhu lebur aluminium, mungkin Anda mengharapkan jawaban yang sederhana—sebuah angka yang tepat. Namun apakah benar-benar sesederhana itu? Mari kita uraikan apa yang dimaksud titik lebur baik untuk aluminium murni maupun paduannya yang paling mungkin Anda temui dalam aplikasi di dunia nyata. Kejelasan ini sangat penting baik saat Anda mengatur suhu tungku, merencanakan pengelasan, maupun merancang komponen untuk lingkungan bersuhu tinggi.

Apa yang sebenarnya dimaksud suhu peleburan menurut ahli metalurgi

Untuk aluminium murni, ceritanya cukup jelas. Hal titik lebur aluminium —yang juga dikenal sebagai suhu lebur aluminium —adalah suhu spesifik di mana padatan berubah menjadi cair. Menurut sumber terpercaya seperti ASM Handbook, aluminium murni melebur pada suhu 660,32°C (1220,6°F) (sumber) . Karena itulah Anda sering melihat pertanyaan, “Berapa titik lebur aluminium?” dijawab dengan nilai tunggal ini. Suhu ini diukur dalam kondisi terkendali, biasanya menggunakan kalorimetri penskan diferensial (DSC) atau analisis termal diferensial (DTA).

Solidus dan liquidus dalam bahasa sederhana

Namun, sebagian besar aluminium yang akan Anda gunakan tidak murni—itu merupakan paduan logam. Paduan logam mengandung unsur lain (seperti silikon, magnesium, atau tembaga), yang menyebabkan paduan tersebut melebur dalam rentang suhu tertentu, bukan pada suhu tunggal. Di sinilah dua istilah penting muncul:

- Titik Lebur: Suhu pada saat aluminium murni berubah dari padat ke cair (660,32°C/1220,6°F).

- Solidus: Suhu di bawah mana paduan logam sepenuhnya padat.

- Liquidus: Suhu di atas mana paduan logam sepenuhnya dalam keadaan cair.

- Zona lembek: Rentang suhu antara solidus dan liquidus di mana paduan sebagian padat dan sebagian cair—bayangkan seperti campuran yang berlumpur.

Untuk sebagian besar paduan komersial, titik lebur aluminium lebih tepat digambarkan sebagai kisaran lebur rentang —dari solidus ke liquidus—bukan sebagai satu nilai tunggal. Inilah sebabnya mengapa angka yang sedikit berbeda dapat ditemukan dalam lembar data atau buku panduan, tergantung komposisi paduan dan metode pengukurannya.

Mengapa aluminium tampak melunak sebelum benar-benar melebur

Pernah memperhatikan bahwa bagian aluminium dapat mulai kehilangan kekuatan dan berubah bentuk sebelum terlihat melebur? Hal ini disebabkan oleh perubahan struktur paduan ketika suhu mendekati solidus. Pada zona lembek , logam belum sepenuhnya cair, tetapi juga tidak sepenuhnya padat lagi. Hal ini penting untuk keselamatan: jika Anda melakukan pengecoran atau pengelasan, Anda perlu mengetahui titik lebur aluminium dalam celsius (dan solidus/liquidus untuk paduan Anda) untuk menghindari kegagalan yang tidak disengaja.

Poin utama: Sebagian besar paduan aluminium tidak memiliki satu suhu peleburan—mereka mencair dalam rentang antara solidus dan liquidus. Selalu periksa data paduan Anda yang spesifik untuk pengendalian proses yang aman dan akurat.

Jadi, lain kali Anda mengatur tungku atau merencanakan pengelasan, ingatlah bahwa suhu lebur aluminium hanya satu angka untuk logam murni. Untuk paduan, ini adalah suatu rentang—and memahami perbedaan ini sangat penting untuk hasil yang aman dan sukses. Selalu konsultasikan dengan referensi tepercaya seperti ASM Handbook atau lembar data paduan untuk nilai-nilai yang paling akurat.

Mengapa Paduan dan Kondisi Mengubah Perilaku Peleburan

Pernah bertanya-tanya mengapa suhu lebur aluminium di toko Anda tidak selalu sesuai dengan angka di buku teks? Atau mengapa dua batch paduan aluminium berperilaku berbeda meskipun Anda menetapkan suhu tungku yang sama? Mari kita kupas ilmu pengetahuan—dan realitas praktis—di balik variasi ini, sehingga Anda dapat dengan percaya diri menentukan rentang pelelehan, menetapkan jendela proses yang aman, dan menghindari kejutan yang merugikan.

Bagaimana komposisi mengubah rentang pelelehan

Saat Anda beralih dari aluminium murni ke paduan, hal ini menjadi menarik. Elemen paduan seperti silikon (Si), magnesium (Mg), tembaga (Cu), dan seng (Zn) mengubah titik lebur paduan aluminium dengan cara yang mendalam:

- Silikon (Si): Menurunkan suhu likuidus dan memperlebar rentang pelelehan—ideal untuk pengecoran, tetapi berarti zona mushy yang lebih lebar yang perlu dikontrol secara hati-hati.

- Magnesium (Mg): Biasanya menurunkan suhu solidus, membuat paduan lebih mudah dibentuk tetapi juga lebih sensitif terhadap panas berlebih.

- Tembaga (Cu): Menurunkan suhu solidus dan likuidus sekaligus, tetapi meningkatkan kekuatan setelah perlakuan panas. Waspadai interval pelelehan yang lebih lebar.

- Seng (Zn): Menghasilkan salah satu kisaran suhu lebur terendah di antara paduan komersial—bagus untuk kekuatan, tetapi jendela prosesnya lebih sempit.

Sebagai contoh, sementara aluminium murni melebur pada sekitar 660°C, seri paduan umum melebur dalam kisaran tertentu: seri 6000 (paduan Mg, Si) memiliki kisaran leleh kisaran 582–652°C, sedangkan seri 7000 (Zn) dapat mulai melebur serendah 477°C. Inilah mengapa penting untuk menentukan suhu lebur tidak hanya dengan satu nilai tunggal, tetapi dengan solidus dan liquidus dari paduan spesifik Anda.

Mikrostruktur, ukuran butir, dan pengaruh perlakuan sebelumnya

Bayangkan dua potong paduan yang sama—satu coran, satu tempa. Anda akan melihat bahwa keduanya bisa mulai melunak atau melebur pada suhu yang berbeda. Mengapa demikian? Mikrostruktur dan ukuran butir memainkan peran penting. Butir halus dan seragam (sering ditemukan pada aluminium tempa atau yang diperlakukan larutan) melebur secara lebih merata, sedangkan butir kasar dan tidak beraturan (dari proses cor atau pengendalian buruk) dapat menciptakan titik panas lokal dan peleburan yang tidak merata. Pekerjaan dingin atau perlakuan panas sebelumnya juga memengaruhi hal ini suhu lebur aluminium dengan mengubah cara panas mengalir dan seberapa cepat struktur berubah di zona mushy. Saat butiran tumbuh atau menyusut selama pemanasan, perilaku peleburannya pun berubah—mempengaruhi kualitas coran dan kontrol proses (PMC) .

Pertimbangan oksida, tekanan, dan atmosfer tungku

Berikut contoh praktisnya: Anda memanaskan suatu bagian aluminium dan memperhatikan bahwa ia tidak mencair pada suhu yang diharapkan. Seringkali, lapisan aluminium oksida yang tipis namun sulit terlepas menjadi penyebabnya. titik lebur aluminium oksida (atau suhu lebur aluminium oksida ) jauh lebih tinggi dibandingkan logam aluminium—jauh di atas 2000°C. Kulit oksida ini bertindak sebagai penghalang, menunda liquefaksi yang terlihat dan memerlukan panas berlebih agar mencair sepenuhnya. Dalam sistem nanopartikel, oksida ini bahkan dapat memampatkan inti, sedikit menggeser perilaku peleburan yang teramati (ScienceDirect) . Sementara itu, faktor-faktor seperti tekanan meningkat (bahkan di dalam cangkang oksida) dapat sedikit menaikkan titik lebur yang teramati, sedangkan atmosfer tungku yang kaya oksigen dapat menebalkan oksida, memperbesar efeknya. Jangan lupa: titik lebur alumina jauh lebih tinggi dibandingkan paduan aluminium mana pun, sehingga peleburan yang terlihat selalu tertinggal dari awal sebenarnya likuifaksi.

| Faktor | Efek pada Titik Lebur yang Teramati | Implikasi Praktis |

|---|---|---|

| Unsur Paduan (Si, Mg, Cu, Zn) | Menurunkan atau memperlebar rentang peleburan | Membutuhkan titik set tungku yang tepat; zona mushy yang lebih lebar pada paduan cor |

| Kotoran | Dapat menurunkan solidus secara tidak terduga | Risiko pelunakan awal atau titik panas |

| Ukuran Butir & Mikrostruktur | Butiran halus = pelelehan seragam; butiran kasar = pelelehan tidak merata | Kontrol lebih baik dan cacat lebih sedikit dengan butiran halus |

| Lapisan Oksida | Memperlambat pelelehan yang terlihat; meningkatkan kebutuhan superheat | Mungkin memerlukan suhu tampak yang lebih tinggi untuk pengecoran |

| Tekanan/Atmosfer | Perubahan kecil pada suhu pelelehan | Biasanya kecil, tetapi bisa berpengaruh pada nanopartikel atau sistem tertutup |

- Daftar periksa sebelum pelelehan:

- ✔️ Konfirmasi identifikasi paduan (ketahui jenis paduan Anda titik lebur paduan aluminium )

- ✔️ Pastikan semua permukaan bersih (hilangkan oksida, minyak, atau kotoran)

- ✔️ Periksa kekeringan—logam bekas yang basah dapat menyebabkan ledakan

Harapkan zona mushy yang lebih lebar pada paduan cor Al-Si—pengadukan dan peningkatan suhu yang hati-hati membantu menjaga konsistensi. Selalu sesuaikan proses Anda dengan paduan yang sebenarnya suhu lebur aluminium untuk paduan Anda, bukan hanya angka untuk aluminium murni.

Selanjutnya, kami akan memberikan tabel referensi cepat mengenai nilai solidus dan liquidus untuk paduan populer, sehingga Anda dapat mengatur tungku atau obor las dengan percaya diri.

Referensi Cepat Kisaran Pelelehan untuk Paduan Aluminium Populer

Saat Anda merencanakan sebuah pengecoran, pengelasan, atau bahkan perbaikan, Anda membutuhkan lebih dari sekadar jawaban teoretis untuk pertanyaan "pada suhu berapa aluminium meleleh?" Faktanya, setiap paduan memiliki kisaran solidus–liquidus tersendiri. Bayangkan Anda sedang mengatur tungku atau menyetel obor—mengetahui secara tepat suhu pelelehan aluminium rentang untuk paduan Anda bisa menentukan antara pekerjaan yang bersih dan kesalahan yang mahal.

Rentang peleburan cepat berdasarkan paduan umum

Di bawah ini adalah tabel perbandingan praktis untuk beberapa jenis aluminium yang paling umum digunakan. Nilai-nilai ini dikumpulkan dari sumber otoritatif, termasuk ASM Handbook dan lembar data paduan (ASM International) . Angka sebenarnya mungkin sedikit berbeda tergantung komposisi dan metode pengukuran, jadi selalu periksa dengan lembar data pemasok Anda untuk pekerjaan kritis.

| Paduan | Keluarga Produk | Titik Padat Tipikal (°C) | Titik Cair Tipikal (°C) | Catatan |

|---|---|---|---|---|

| 1100 | Wrought | 643 | 657 | Sangat dekat dengan murni; daya bentuk yang sangat baik; kekuatan rendah |

| 3003 | Wrought | 643 | 655 | Tahan korosi yang baik; dapat dilas; kekuatan sedang |

| 5052 | Wrought | 607 | 649 | Sangat tahan korosi; cocok untuk penggunaan maritim |

| 6061 | Wrought | 582 | 652 | Sangat serbaguna; sifat las yang baik; titik lebur aluminium 6061 penting untuk aplikasi perlakuan panas |

| 6063 | Wrought | 615 | 650 | Dipilih untuk ekstrusi; permukaan halus |

| 7075 | Wrought | ~477 | 635 | Kekuatan sangat tinggi; kemampuan las terbatas; rentang lebur sempit |

| A356 | Cetakan | 557 | 615 | Paduan cor umum; sifat alir baik; sensitif terhadap panas berlebih |

| 4043 | Pengisi (Al-Si) | 573 | 625 | Paduan pengisi; mengurangi risiko retak pada lasan; digunakan dengan paduan 6xxx dan coran |

Untuk informasi lebih lanjut mengenai rentang titik lebur logam, lihat panduan HYT tentang Panduan Lengkap Titik Lebur Logam , yang mencakup tabel rinci mengenai rentang titik lebur. Informasi ini akan berguna ketika proyek Anda melibatkan tantangan suhu tinggi.

Perbandingan paduan cor dan tempa secara sekilas

- Paduan tempa (seperti 1100, 3003, 5052, 6061, 6063, 7075) umumnya memiliki rentang peleburan yang lebih sempit, sehingga mempermudah pengendalian suhu untuk meleburkan aluminium secara tepat. Paduan ini sering digunakan untuk produk lembaran, pelat, dan ekstrusi.

- Alumunium tuang (seperti A356) melebur dalam rentang yang lebih luas, sehingga membutuhkan pengendalian yang hati-hati untuk menghindari peleburan sebagian atau retak panas selama proses pengecoran.

- Paduan pengisi (seperti 4043) dirancang khusus agar memiliki titik lebur lebih rendah dan zona transisi yang lebih lebar—ini membantu mengurangi risiko retakan selama pengelasan, terutama pada logam dasar seri 6xxx.

Perlu diingat, suhu titik lebur aluminium serta suhu lebur aluminium yang digunakan dalam praktik harus selalu berdasarkan paduan dan proses tertentu yang Anda gunakan. Sebagai contoh, titik lebur aluminium di 6061 jauh lebih rendah dibandingkan pada aluminium murni, sehingga mengatur tungku atau pengelas Anda sedikit di atas garis cair memastikan peleburan yang bersih tanpa risiko terjadinya panas berlebih.

Tips: 4043 adalah paduan pengisi Al-Si yang populer untuk pengelasan dan perbaikan karena kisaran leburnya berada di bawah sebagian besar paduan aluminium 6xxx dan cor. Sifat pembekuan ini menjadikannya pilihan utama untuk pencegahan retak.

Simpan tabel ini untuk proyek Anda berikutnya—baik Anda sedang mempertimbangkan suhu peleburan aluminium, merencanakan pengelasan, atau memecahkan masalah pada pengecoran. Selanjutnya, kita akan mengeksplorasi termodinamika di balik waktu dan energi peleburan, sehingga Anda dapat beralih dari angka-angka ke hasil yang nyata dengan percaya diri.

Mengapa Mencapai Titik Set Tidak Cukup

Pernah mengatur tungku Anda pada suhu yang benar untuk meleburkan aluminium dan masih menemukan potongan-potongan yang tidak melebur ketika Anda membuka tutupnya? Atau bertanya-tanya mengapa potongan tipis cepat berubah menjadi cair sementara balok tebal terasa memakan waktu lama? Di sinilah ilmu termodinamika berperan—dan memahaminya dapat menghemat waktu, energi, serta kesalahan mahal dalam setiap operasi peleburan aluminium.

Kapasitas panas dan panas lebur dijelaskan secara sederhana

Mari mulai dengan dua konsep utama: kapasitas panas aluminium serta panas lebur . Saat Anda memanaskan aluminium, pertama-tama Anda perlu meningkatkan suhunya hingga mencapai solidus (batas bawah rentang peleburan). Ini memerlukan energi, yang diukur dengan kapasitas panas—secara sederhana, seberapa banyak energi yang dibutuhkan untuk memanaskan tiap kilogram sebesar satu derajat Celsius. Begitu mencapai solidus, sekadar berada pada suhu di mana aluminium melebur tidak cukup untuk mengubah semuanya menjadi cair. Sekarang, Anda perlu menyuplai panas lebur panas lebur: energi tambahan yang diperlukan untuk perubahan fase dari padat ke cair, tanpa kenaikan suhu lebih lanjut hingga seluruh material menjadi lebur.

Untuk aluminium, nilai panas laten peleburan sekitar 396 kJ/kg . Ini merupakan investasi energi yang signifikan—sering diabaikan saat merencanakan siklus peleburan! Jika Anda melewatkan langkah ini atau terburu-buru melaksanakannya, Anda akan berakhir dengan logam yang hanya terlebur sebagian dan hasil yang tidak konsisten.

Mengapa penting untuk mempertahankan suhu tetap stabil

Bayangkan Anda memasukkan sekeping pelat aluminium tebal dan segenggam serpihan tipis ke dalam tungku. Serpihan tersebut melebur hampir seketika, tetapi pelat tersebut membutuhkan waktu jauh lebih lama—bahkan jika keduanya mencapai suhu lebur aluminium . Mengapa demikian? Massa yang lebih besar menyerap panas lebih lambat dan bisa memiliki bagian tengah yang lebih dingin akibat gradien termal. Karena itulah, mempertahankan suhu pada titik setel—kadang disebut juga sebagai waktu “soak” atau “dwell”—sangat kritis. Hal ini memastikan seluruh bagian, tidak hanya permukaannya saja, menyerap secara lengkap baik panas sensibel maupun panas laten. Jika Anda terburu-buru pada tahap ini, Anda berisiko mengalami peleburan yang tidak sempurna, pembentukan dross, atau bahkan letupan berbahaya saat menuangkan logam.

Wawasan utama: Mencapai setpoint tungku Anda tidak berarti seluruh muatan aluminium Anda telah mencair. Selalu perhitungkan panas laten dan gradien suhu—terutama untuk muatan tebal atau tidak merata.

Strategi superheat dan jendela pengecoran

Jadi, bagaimana Anda menerapkan pengetahuan ini dalam praktik? Setelah seluruh logam sepenuhnya melebur, Anda biasanya perlu superheat —menaikkan suhu bath sedikit di atas liquidus—untuk meningkatkan fluiditas dan mengkompensasi kehilangan panas selama transfer dan pengecoran. Namun jangan berlebihan: terlalu tinggi superheat dapat meningkatkan dross dan penyerapan hidrogen, yang merugikan kualitas coran Anda. Praktik terbaik adalah menargetkan jendela pengecoran yang sempit—cukup di atas rentang suhu lebur aluminium untuk paduan Anda agar aliran tetap lancar, tetapi tidak terlalu tinggi sehingga berisiko menyebabkan cacat.

- Perkirakan massa dan bentuk muatan aluminium Anda.

- Pilih rentang suhu superheat target (biasanya 20–50°C di atas liquidus).

- Rencanakan waktu tahan Anda—bagian yang lebih tebal membutuhkan waktu penahanan lebih lama.

- Periksa suhu dengan probe dan uji kelancaran aliran sebelum dituangkan.

Di industri pengecoran sebenarnya, ini berarti menyesuaikan proses Anda untuk setiap batch: bahan bekas tipis mungkin hanya membutuhkan perendaman singkat, sedangkan coran tebal membutuhkan kesabaran. Selalu sesuaikan proses Anda peleburan aluminium sesuai dengan pekerjaan yang sedang dikerjakan.

Selanjutnya, kita akan beralih dari teori ke praktik—menunjukkan cara menyiapkan operasi peleburan Anda untuk hasil yang bersih dan konsisten setiap kali.

Pengaturan dan Kontrol Peleburan Praktis untuk Aluminium Bersih

Ketika Anda siap melebur aluminium, perbedaan antara tuangan yang halus dan bersih dengan hasil yang mengecewakan dan penuh cacat seringkali ditentukan oleh persiapan dan pengendalian proses. Pernahkah Anda bertanya mengapa beberapa bengkel bisa mendapatkan hasil yang konsisten sementara yang lain mengalami masalah seperti dross, porositas, atau peleburan yang tidak stabil? Jawabannya seringkali terdapat pada detail pemilihan tungku, pot, dan pengendalian proses yang tepat untuk paduan dan aplikasi Anda. Mari kita bahas hal-hal penting agar Anda dapat dengan percaya diri menjawab pertanyaan, "berapa suhu lebur aluminium," dan menghindari kesalahan umum yang sering terjadi.

Memilih tungku dan pot yang tepat

Tidak semua tungku atau pot menangani suhu lebur aluminium secara merata. Pemilihan Anda berdampak pada efisiensi, kebersihan, bahkan keselamatan. Berikut ringkasan cepat mengenai opsi yang tersedia beserta kelebihan dan kekurangannya menurut panduan industri:

-

Tungku resistansi listrik

- Pro: Pemanasan merata dari segala sisi; pengendalian suhu yang presisi; ideal untuk menahan panas dan peleburan dalam jumlah kecil.

- Kontra: Laju pelelehan lebih lambat dibanding gas; biaya energi lebih tinggi jika tidak terisolasi dengan baik.

-

Tungku gas jenis crucible

- Pro: Pemanasan cepat; cocok untuk batch besar; fleksibel untuk berbagai paduan.

- Kontra: Kontrol suhu kurang presisi; dapat menghasilkan produk samping pembakaran; lebih banyak dross bila terlalu panas.

-

Tungku induksi

- Pro: Pemanasan cepat dan merata; efisien dalam penggunaan energi; operasi bersih jika dirawat dengan baik.

- Kontra: Biaya awal lebih tinggi; memerlukan crucible yang sesuai dengan frekuensi; instalasi lebih kompleks.

Untuk crucible, jenis clay-graphite dan silicon carbide (SiC) umum digunakan untuk aluminium. Clay-graphite menawarkan ketahanan yang baik terhadap kejut termal dan banyak digunakan secara luas, sedangkan SiC unggul dalam ketahanan kimia dan daya tahan—terutama jika Anda menggunakan flux agresif atau memperkirakan siklus degassing yang sering.

Flux, kontrol dross, dan praktik logam bersih

Pernah menyadari bagaimana sedikit dross bisa cepat menjadi masalah besar? Logam bersih bermula dari praktik yang bersih. Berikut yang perlu Anda ketahui:

- Penggunaan fluks: Fluks membantu menghilangkan oksida dan kotoran tetapi bisa bersifat korosif terhadap tanur. Pilih fluks yang sesuai untuk aluminium, dan hindari jenis yang mengandung banyak klorida di area dengan ventilasi buruk untuk meminimalkan uap berbahaya.

- Penghilangan gas: Hidrogen terlarut adalah penyebab umum porositas. Lakukan penghilangan gas dengan gas inert atau tablet fluks, tetapi ingat: penggunaan fluks berlebihan dapat mengikis tanur dan mencemari lelehan.

- Kebersihan bahan masukan: Selalu gunakan bahan baku kering dan bersih. Bahan daur ulang atau alat yang basah dapat menyebabkan ledakan uap saat menyentuh bath lelehan.

Kontrol suhu yang menghindari kerusakan akibat panas berlebih

Seberapa tinggi suhu lebur aluminium? Untuk aluminium murni, jawabannya sekitar 660°C, tetapi sebagian besar paduan memerlukan suhu tungku sedikit di atas suhu cair—biasanya 20–50°C lebih tinggi—untuk memastikan peleburan sempurna dan aliran yang baik. Memanaskan berlebihan membuang energi, meningkatkan dross, serta dapat merusak logam dan peralatan Anda.

- Termokopel: Gunakan termokopel kontak atau pencelupan untuk memantau suhu bath secara akurat. Hindari mengandalkan hanya pada tampilan setpoint tungku.

- Jendela superheat: Targetkan superheat sempit di atas liquidus untuk paduan Anda—cukup untuk menuang dengan bersih, tidak terlalu banyak sehingga Anda berisiko mengalami cacat.

- Kesalahan Umum: Pemanasan berlebihan, pengadukan udara ke dalam bath, dan penambahan scrap basah merupakan penyebab utama dross, porositas, dan hasil yang tidak konsisten.

- Panaskan awal crucible untuk mengurangi kejut termal.

- Isi hanya aluminium kering dan bersih—jangan pernah menggunakan scrap basah atau berminyak.

- Naikkan suhu hingga sedikit di atas liquidus paduan (lihat tabel referensi cepat Anda).

- Keruk dross saat terbentuk; hindari pengadukan berlebihan.

- Lakukan degas dengan gas inert atau tablet fluks yang disetujui.

- Periksa kelancaran aliran dan suhu sebelum menuang.

- Tuangkan dengan lancar untuk meminimalkan turbulensi dan terperangkapnya udara.

Keamanan Terlebih Dahulu: Selalu gunakan APD—pelindung wajah, sarung tangan, dan pakaian pelindung. Jangan pernah memanaskan logam basah; kelembapan dapat menyebabkan ledakan hebat. Pastikan ventilasi yang baik, terutama saat menggunakan fluks.

Jadi, pada suhu berapa aluminium mencair dalam proses Anda? Untuk sebagian besar paduan, suhu yang Anda suhu untuk mencairkan aluminium sebaiknya diatur sedikit di atas garis liquidus, bukan garis solidus atau titik logam murni. Selalu periksa kisaran paduan Anda, gunakan pengukuran suhu yang akurat, dan fokuslah pada disiplin proses untuk mencapai hasil yang konsisten dan bebas cacat. Memilih perangkat dan kontrol yang tepat merupakan fondasi untuk peleburan yang bersih—dan menempatkan Anda pada posisi yang tepat untuk berhasil dalam pengecoran, pengelasan, atau fabrikasi.

Selanjutnya, kami akan membahas panduan langkah demi langkah untuk meleburkan sisa logam 6061, menerapkan prinsip-prinsip ini dalam pengecoran di dunia nyata.

Melebur Sisa Logam 6061 untuk Coran Berkualitas

Pemilahan awal dan pembersihan sisa logam 6061

Pernah bertanya mengapa beberapa coran dari aluminium bekas ternyata bersih dan kuat, sementara yang lain dipenuhi cacat? Semua itu dimulai dengan persiapan yang tepat. Sebelum Anda bahkan memikirkan untuk menaikkan suhu peleburan aluminium , pastikan bahan baku Anda memadai. Begini caranya:

- Periksa identitas paduan: Gunakan pemindai XRF atau dokumentasi pemasok untuk memastikan bahwa aluminium bekas Anda benar-benar 6061. Mencampur paduan dapat mengubah suhu peleburan aluminium dan sifat akhirnya.

- Hapus lapisan dan kontaminan: Kupas cat, pernis, dan perekat. Pengupasan mekanis atau pembersihan kimiawi ringan memastikan tidak ada zat yang tidak diinginkan masuk ke dalam leburan Anda.

- Keringkan bahan baku dengan dipanggang: Kelembapan adalah musuh Anda—terutama saat menggunakan peleburan kaleng aluminium atau aluminium bekas tipis. Panggang pada suhu rendah untuk menghilangkan air dan minyak, mengurangi risiko porositas hidrogen.

Pengaturan tungku dan urutan pengisian

Dengan skrap yang bersih dan kering, saatnya menyiapkan tungku. Untuk 6061, Anda perlu mengarah ke suhu peleburan aluminium sedikit di atas titik liquidusnya. Menurut sumber terpercaya, titik solidus 6061 sekitar 582°C (1080°F) dan liquidusnya sekitar 652°C (1206°F) (ASM International) . Berikut urutan pengisian praktis untuk hasil yang aman dan dapat diulang:

- Panaskan krusibel Anda untuk meminimalkan kejut termal dan kontaminasi.

- Isi sejumlah kecil skrap 6061 yang kering dan bersih sebagai starter—ini membantu membentuk kolam leburan untuk meleburkan bagian yang lebih besar lebih mudah.

- Secara bertahap tambahkan sisa bahan baku, menjaga kenaikan suhu yang stabil.

- Naikkan suhu tungku hingga sedikit di atas 652°C (1206°F)—yang disarankan aluminium melebur pada suhu berapa untuk 6061—bertujuan pada rentang superheat 10–30°C di atas liquidus untuk fluiditas terbaik.

- Buang dross awal (oksidasi permukaan) dengan alat yang bersih.

Praktik terbaik untuk de-gasifikasi, pemberian fluks, dan pengecoran

Setelah bath Anda sepenuhnya mencair dan bersih, saatnya melakukan langkah akhir yang menentukan kualitas coran:

- Aduk lelehan secara perlahan untuk meratakan suhu dan komposisi—hindari pengadukan keras yang memasukkan udara.

- Lakukan de-gasifikasi menggunakan gas inert (seperti argon) atau tablet de-gasifikasi yang disetujui untuk menghilangkan hidrogen terlarut. Ini sangat penting untuk skrap daur ulang dan peleburan kaleng aluminium .

- Tambahkan perhalus butir jika dibutuhkan untuk aplikasi Anda—ini membantu mengontrol ukuran butir guna meningkatkan sifat mekanis.

- Periksa fluiditas dan suhu lelehan dengan probe yang terkalibrasi. Pastikan Anda masih berada dalam kisaran optimal untuk pengecoran (biasanya 660–680°C untuk 6061, namun selalu merujuk pada datasheet paduan Anda).

- Tuangkan secara halus melalui gerbang yang bersih dan telah dipanaskan sebelumnya untuk meminimalkan turbulensi dan mencegah terperangkapnya udara.

Keamanan Terlebih Dahulu: Selalu gunakan APD—pelindung wajah, sarung tangan, dan pakaian tahan panas. Pastikan area kerja Anda memiliki ventilasi yang baik dan jangan pernah menambahkan scrap basah ke dalam lelehan. Kelembapan dapat menyebabkan ledakan uap yang berbahaya.

Tips kualitas: Hindari superheat berlebihan dan waktu penahanan lama pada suhu tinggi. Paparan berkepanjangan di atas suhu liquidus dapat menyebabkan hilangnya magnesium dan peningkatan penyerapan hidrogen, yang merusak kualitas coran. Pengadukan yang lembut meminimalkan turbulensi dan mengurangi porositas.

Terlihat rumit? Dalam praktiknya, proses yang teratur membuat perbedaan besar. Berikut urutan referensi cepat untuk melebur scrap 6061:

- Identifikasi dan sortir scrap 6061.

- Buang lapisan dan kontaminan.

- Keringkan semua bahan baku.

- Panaskan awal tungku.

- Masukkan scrap awal, lalu tambahkan sisa logam secara bertahap.

- Naikkan suhu tungku hingga sedikit di atas 652°C (1206°F).

- Skim dross.

- Aduk perlahan.

- Degas dengan gas/tablet inert.

- Tambahkan perhalus butir jika diperlukan.

- Periksa kelancaran aliran dan suhu.

- Tuangkan secara halus melalui saluran masuk yang bersih.

Catatan terakhir: Peleburan kembali sisa logam—baik dari potongan pelat atau peleburan kaleng aluminium —dapat mengubah komposisi kimia seiring waktu, terutama jika Anda mencampur paduan berbeda atau kehilangan magnesium selama penahanan pada suhu tinggi. Kontrol ketat terhadap sisa logam dan pemantauan proses yang cermat membantu memastikan coran Anda bekerja sesuai harapan.

Dengan menerapkan praktik terbaik ini, Anda akan menguasai suhu peleburan aluminium untuk 6061 dan menghasilkan coran yang kuat sekaligus bebas cacat. Selanjutnya, mari kita hubungkan prinsip-prinsip peleburan ini dengan tantangan pengelasan, brazing, dan manufaktur aditif—di mana rentang peleburan dan kontrol proses sama kritisnya.

Implikasi Rentang Peleburan pada Pengelasan, Brazing, dan Manufaktur Aditif

Ketika Anda beralih dari peleburan dan pengecoran ke penyambungan atau manufaktur aditif, memahami suhu lebur aluminium hanyalah langkah pertama. Mengapa lasan kadang retak, atau mengapa sambungan brazing gagal mengalir? Mari kita uraikan bagaimana rentang solidus–liquidus, pemilihan bahan pengisi, dan perilaku oksida membentuk hasil kerja Anda—sehingga Anda dapat membuat keputusan yang lebih cerdas dan aman, baik saat melakukan pengelasan, brazing, maupun membangun bagian secara berlapis-lapis.

Rentang Solidus–Liquidus dan Retak Panas

Pernahkah Anda memperhatikan bagaimana beberapa las aluminium cenderung retak tepat di bagian tengah, sementara yang lain tetap kuat? Jawabannya seringkali terletak pada lebar zona mushy paduan tersebut—rentang suhu antara solidus dan liquidus. Paduan dengan zona mushy yang lebar menghabiskan lebih banyak waktu dalam keadaan sebagian padat dan sebagian cair selama pendinginan. suhu lebur aluminium rentang ini membuatnya sangat rentan terhadap retak panas (juga disebut hot tearing atau solidification cracking), terutama di bawah tekanan termal atau mekanis. Sebagai contoh, banyak paduan 6xxx dan 7xxx dikenal rentan terhadap retak panas karena zona mushy-nya luas dan komposisi kimianya cenderung membentuk batas butir yang lemah (GlobalSpec) .

Untuk meminimalkan retak panas:

- Pilih paduan dan filler dengan zona mushy sempit bila memungkinkan.

- Gunakan teknik pengelasan yang meminimalkan waktu yang dihabiskan dalam rentang suhu yang rentan—kecepatan perjalanan yang lebih tinggi dan sumber panas yang terfokus dapat membantu.

- Panaskan awal sambungan tebal atau yang sangat terkekang untuk mengurangi gradien termal.

Pemilihan Filler dan Jendela Brazing

Terdengar rumit? Berikut aturan praktisnya: Selalu pilih paduan pengisi yang titik cairnya (liquidus) berada di bawah titik beku (solidus) dari paduan dasar Anda. Ini memastikan logam pengisi mencair dan mengalir sebelum logam dasar mulai melunak, memberikan Anda sambungan yang kuat tanpa risiko keruntuhan logam dasar. Untuk pengelasan seri 6xxx (seperti 6061 atau 6063), pengisi Al-Si seperti 4043 banyak digunakan karena komposisi kimia dan suhu lebur aluminium menghasilkan bentuk lasan yang kurang rentan terhadap retakan (The Fabricator) . Dalam proses brazing, penggunaan logam pengisi dengan titik cair (liquidus) sedikit di bawah titik beku paduan dasar membuka jendela proses yang aman—jika terlalu tinggi, paduan dasar akan ikut melebur; jika terlalu rendah, Anda berisiko mendapatkan basah logam (wetting) yang buruk atau sambungan yang lemah.

Bagaimana dengan anodizing setelah pengelasan? Jika Anda membutuhkan kecocokan warna yang baik, pengisi 5xxx (Al-Mg) lebih disukai, tetapi pengisi 4xxx (Al-Si) menawarkan ketahanan retak yang lebih baik. Selalu periksa lingkungan operasional dan persyaratan setelah pengelasan sebelum membuat pilihan.

Kolam Lebur AM dan Pengendalian Mikrostruktur

Dalam manufaktur aditif (AM), seperti fusi bedak bubuk laser, siklus pemanasan dan pendinginan yang cepat berinteraksi dengan kisaran peleburan paduan untuk menciptakan tantangan unik. Paduan dengan zona mushy yang lebar dapat lebih rentan terhadap retak pengerasan, terutama jika parameter proses tidak sesuai dengan suhu lebur aluminium . Beberapa jenis memerlukan modifikasi komposisi kimia atau kontrol proses khusus—seperti memanaskan pelat cetak terlebih dahulu atau menyesuaikan strategi pemindaian—untuk memastikan struktur mikro yang bebas retak.

Bayangkan membangun suatu komponen lapis demi lapis, hanya untuk menemukan retakan atau zona lemah di mana kolam lebur mengeras terlalu cepat atau tidak merata. Oleh karena itu, insinyur proses AM sering bereksperimen dengan komposisi paduan dan manajemen termal untuk mencapai keseimbangan yang tepat antara kelancaran aliran, pembasahan, dan kecepatan pengerasan.

- DO panaskan awal bagian tebal atau bagian yang sangat terkekang untuk mengurangi kejut termal.

- DO kontrol suhu antar lapisan pada pengelasan multi-pass.

- DO bersihkan lapisan oksida secara mekanis atau kimiawi sebelum menyambung.

- Jangan gunakan pengisi dengan cairan di atas solidus paduan dasar untuk penyolderan.

- Jangan lewati fluks dalam penyolderan—fluks yang tepat memastikan penghilangan oksida dan basah yang baik.

- Jangan abaikan penyesuaian proses dalam AM untuk paduan dengan zona mushy yang luas.

Lapisan oksida aluminium memiliki suhu peleburan yang jauh lebih tinggi daripada logamnya sendiri—seringkali melebihi 2000°C. Karena itu, pembersihan mekanis atau kimiawi, serta fluks yang tepat untuk penyolderan, sangat penting untuk menghasilkan sambungan yang kuat dan bebas cacat.

Secara ringkas, suhu lebur aluminium yang Anda targetkan untuk pengelasan, penyolderan, atau AM bukan hanya sekadar melebur logam—tetapi mengelola jendela proses, mengendalikan zona mushy, dan memastikan lapisan oksida tidak menghalangi jalannya proses. Selanjutnya, kita akan melihat bagaimana prinsip-prinsip ini membantu Anda mendesain untuk layanan suhu tinggi—di mana kekuatan dan keandalan menjadi yang terpenting.

Merancang dengan Aluminium di Sekitar Suhu Tinggi

Mengapa suhu yang diizinkan jauh di bawah suhu peleburan

Ketika Anda mencari informasi tentang suhu berapa aluminium melebur, Anda mungkin menemukan nilai sekitar 660°C (1220°F) untuk aluminium murni, dan lebih rendah lagi untuk banyak paduannya. Tapi inilah yang perlu diperhatikan: suhu maksimum di mana aluminium dapat digunakan secara aman dalam aplikasi jauh lebih rendah dibandingkan titik leburnya. Mengapa demikian? Karena kekuatan mekanis aluminium—terutama kekuatan lelehnya (yield strength)—menurun dengan cepat seiring kenaikan suhu, jauh sebelum mencapai suhu solidus atau liquidus. Artinya, meskipun logam tersebut masih dalam bentuk padat, kemungkinan besar ia tidak lagi mampu menahan beban yang telah Anda rencanakan.

Bayangkan sebuah balok struktural yang dibuat dari paduan 6061-T6. Pada suhu kamar, balok tersebut mungkin memiliki kekuatan leleh sebesar 297 MPa (43 ksi). Namun ketika suhu naik ke 150°C (300°F), kekuatan tersebut bisa turun menjadi sekitar 262 MPa (38 ksi), dan pada 260°C (500°F) turun lebih jauh lagi menjadi 124 MPa (18 ksi) (ASM International) . Pelajarannya? Selalu lakukan perancangan berdasarkan kekuatan terendah yang diperkirakan pada suhu operasi sebenarnya—bukan nilai yang tercantum pada suhu kamar atau suhu lebur aluminium.

Memilih paduan untuk lingkungan suhu tinggi

Jadi, berapa suhu lebur aluminium secara teori dibandingkan dengan suhu lebur dalam desain praktis? Jawabannya tergantung pada aplikasi Anda, tetapi proses memilih paduan yang tepat tetap sama. Untuk layanan suhu tinggi, Anda membutuhkan paduan dan kondisi (temper) yang memiliki sifat mekanik yang terdokumentasi baik pada suhu layanan yang direncanakan. Contohnya, paduan seperti 6061, 5083, dan coran tertentu (seperti B201-T7 atau D357-T6) memiliki data yang dipublikasikan menunjukkan bagaimana kekuatannya berkurang seiring kenaikan suhu. Dengan menggunakan kurva ini, Anda dapat memperkirakan beban aman secara konservatif dan menghindari kejutan yang tidak diharapkan.

- Tentukan suhu layanan maksimum Anda. Berapa suhu tertinggi yang akan dialami komponen Anda saat digunakan?

- Buat daftar pendek paduan dengan kekuatan pada suhu tinggi yang terdokumentasi. Periksa datasheet dari produsen atau buku referensi untuk kekuatan leleh/tarik pada suhu tersebut.

- Terapkan faktor keamanan. Faktorkan ketidakpastian, variasi beban, dan konsekuensi dari kegagalan.

- Periksa sambungan las dan brazing. Pastikan solidus dari paduan dasar atau pengisi berada jauh di atas suhu operasional Anda untuk mencegah pelunakan atau deformasi perlahan (creep).

- Konfirmasi ketahanan terhadap korosi dan kelelahan. Suhu tinggi dapat mempercepat proses korosi dan mengurangi umur kelelahan—terutama dalam lingkungan lembap atau korosif.

- Tutup dengan opsi sumber pasokan (sourcing). Pastikan paduan dan kondisi (temper) yang Anda pilih tersedia dalam bentuk yang diperlukan (pelat, ekstrusi, coran, dll.).

Pedoman umum dengan sumber terdokumentasi

Terdengar rumit? Tidak harus begitu. Berikut pengingat praktis untuk setiap perancang:

- Jangan pernah melakukan ekstrapolasi sifat mekanik dari suhu ruang ke suhu tinggi—selalu gunakan kurva yang dipublikasikan.

- Untuk sebagian besar aluminium struktural, batas operasional konservatif biasanya ditetapkan pada kisaran 150–200°C (300–400°F), jauh di bawah suhu berapa aluminium meleleh.

- Sambungan las dan perakitan dengan solder mungkin memerlukan batas yang lebih rendah karena pelunakan lokal di dekat zona fusi.

- Untuk aplikasi kritis, konsultasikan referensi berikut:

- Lembar data produsen untuk paduan dan temper Anda yang spesifik

- Buku Pegangan ASM: Sifat Mekanik Paduan Aluminium

- Standar material ASTM atau EN yang relevan

Poin utama: Suhu layanan nyata untuk aluminium jauh di bawah kisaran leburnya. Selalu dasarkan desain Anda pada sifat-sifat pada suhu tinggi yang telah diverifikasi, bukan hanya suhu lebur nominal aluminium.

Dengan mengikuti pendekatan yang terstruktur ini, Anda akan menghindari kegagalan yang mahal dan memastikan desain aluminium Anda berfungsi secara andal—bahkan ketika suhu meningkat. Selanjutnya, kita akan membahas pemecahan masalah: cara mendeteksi dan memperbaiki cacat yang terkait dengan pengendalian suhu dan disiplin proses.

Pemecahan Masalah Peleburan, Pengecoran, dan Cacat Las

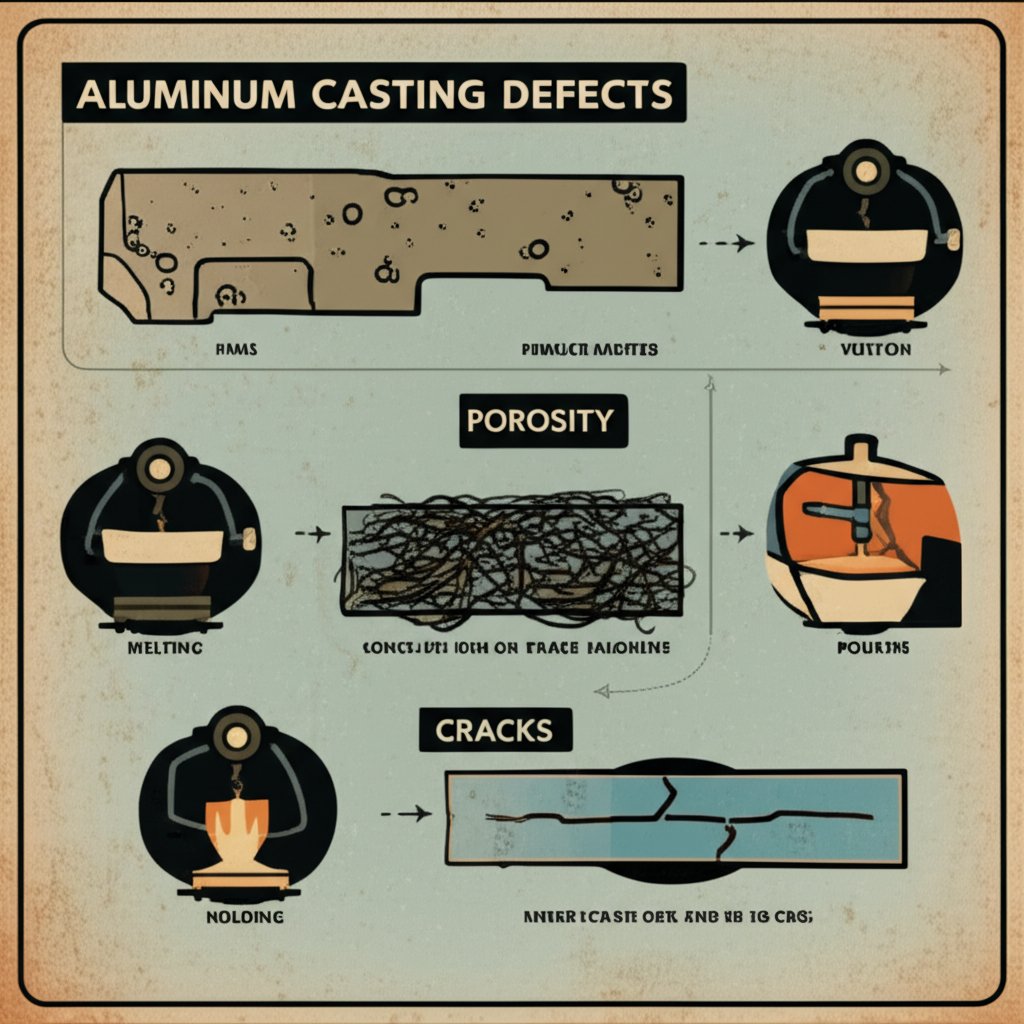

Saat Anda bertujuan menghasilkan coran atau lasan aluminium yang sempurna, bahkan kesalahan kecil dalam proses bisa memicu cacat yang menjengkelkan. Pernah menuangkan bahan coran dan menemukan lubang-lubang kecil, retakan, atau permukaan kasar? Atau bertanya, "berapa suhu lebur aluminium, dan mengapa hasil saya tidak konsisten?" Mari kita bahas masalah yang paling umum—porositas, dross, retak panas, inklusi, dan pengisian yang buruk—dan hubungkan dengan penyebab utama serta solusi teruji. Dengan panduan ini, Anda akan mampu mengenali masalah dengan cepat dan menerapkan solusi berdasarkan pengalaman nyata di dunia pengecoran dan pengelasan.

Dari Gejala ke Penyebab Utama dalam Hitungan Menit

| Cacat | Penyebab yang Kemungkinan | Pemeriksaan Cepat | Tindakan Perbaikan |

|---|---|---|---|

| Porositas (Gelembung Gas) | Bahan bekas basah, waktu tahan lama pada suhu tinggi, turbulensi saat menuang, degassing tidak memadai | Periksa kelembapan pada bahan baku; lakukan uji densitas/perendaman; periksa adanya lubang jarum di permukaan | Gunakan hanya bahan muatan kering dan bersih; kurangi waktu tahan pada suhu tinggi; lakukan degassing secara menyeluruh dengan gas inert atau tablet; tuangkan dengan lancar |

| Dross / Oksidasi | Bath terlalu panas, pengadukan berlebihan, paparan udara berlebihan, krusibel kotor | Perhatikan adanya busa berwarna abu-abu/hitam pada lelehan; periksa adanya dross berlebihan saat membuang kotoran | Turunkan superheat; gunakan tutup atau gas penutup inert; hindari pengadukan berlebihan; bersihkan crucible secara berkala |

| Retak Panas / Robek Panas | Zona mushy yang lebar (tergantung paduan), hambatan tinggi, filler tidak tepat, pendinginan cepat | Periksa adanya retakan sepanjang las atau pada coran (biasanya terdapat di batas butir) | Beralih ke filler tahan retak (misalnya, 4043 untuk paduan 6xxx); panaskan awal bagian tebal; atur laju pendinginan; ubah desain sambungan untuk mengurangi hambatan |

| INKLUSI | Kulit oksida, terak, bahan baku kotor, lapisan tungku aus | Inspeksi metalografi atau sinar-X; bintik atau serat terlihat pada permukaan patah | Gunakan bahan baku berkualitas tinggi dan bersih; tambahkan flux dan skim secara menyeluruh; jaga lapisan tungku; saring lelehan jika diperlukan |

| Pengisian Buruk / Misruns | Suhu tuang rendah, pengisian lambat, cetakan dingin, desain gating buruk | Bagian tidak lengkap atau tipis; cold shuts; kekasaran permukaan | Tingkatkan suhu tuang (dalam batas aman); preheat cetakan; optimalkan gating; hindari pengecoran lambat dan terputus-putus |

Kontrol Pencegahan yang Dapat Anda Terapkan Hari Ini

- Kontrol Kelembapan: Selalu keringkan bahan muatan—terutama limbah tipis atau kaleng aluminium. Setetes air pun dapat menyebabkan ledakan dan porositas parah. Ingat, titik lebur aluminium foil sama dengan aluminium padat, tetapi ketipisan foil membuatnya sangat rentan terhadap penyerapan kelembapan dan oksidasi cepat.

- Pantau Suhu dengan Teliti: Atur tungku Anda sedikit di atas titik liquidus paduan—bukan titik logam murni. Memanaskan berlebihan memicu pembentukan dross dan penyerapan hidrogen, sementara pemanasan yang kurang menyebabkan pengisian tidak sempurna dan misruns. Jika Anda tidak yakin suhu peleburan aluminium untuk paduan Anda, lihat tabel referensi cepat dalam panduan ini.

- Optimalkan Desain Cetakan dan Saluran Masuk: Lintasan aliran yang dirancang dengan baik dan halus meminimalkan turbulensi dan cold shuts. Panaskan awal cetakan untuk memastikan logam terisi penuh sebelum mengeras.

- Degassing dan Fluxing yang Tepat: Gunakan gas inert atau tablet degassing untuk menghilangkan hidrogen terlarut, dan pilih flux yang sesuai dengan paduan dan jenis tungku Anda. Hindari penggunaan flux berlebihan yang dapat memperkenalkan kontaminasi baru.

- Pemeriksaan dan pemeliharaan rutin: Bersihkan crucible, ganti lapisan yang sudah aus, dan periksa cetakan untuk keausan atau kontaminasi. Bahkan inklusi kecil pun dapat memicu retakan atau melemahkan komponen jadi.

- Gunakan Scrap yang Bersih dan Teridentifikasi: Mencampur paduan yang tidak dikenal dapat menurunkan titik lebur efektif dan memperkenalkan perilaku peleburan yang tidak dapat diprediksi. Misalnya, titik lebur aluminium dari scrap dipengaruhi oleh lapisan dan kontaminan—selalu lepaskan label dan lakukan pengeringan sebelum memasukkan ke dalam tungku.

Banyak cacat pada cor dan las biasanya berasal dari dua penyebab utama: pengendalian suhu relatif terhadap kisaran lebur paduan, dan kebersihan pada setiap tahap proses. Kuasai kedua faktor ini, dan hasil peleburan aluminium Anda akan meningkat secara signifikan.

Masih menemukan bekas luka di permukaan, gelembung, atau rongga di dalam material? Terkadang, meskipun dasar-dasar telah dikuasai, cacat tetap muncul. Teknik lanjutan seperti inspeksi dengan sinar-X atau ultrasonik, atau pemadatan isostatik panas untuk komponen bernilai tinggi dapat membantu mengidentifikasi dan memperbaiki kekurangan tersembunyi. Namun, pencegahan selalu lebih ekonomis dibandingkan perbaikan. Saat Anda terus menyempurnakan proses, ingatlah bahwa bahkan aluminium foil tidak kebal terhadap variabel proses: foil tipis dengan cepat teroksidasi dan melebur, sehingga pengendalian proses sama pentingnya dengan pada material berbentuk bongkahan.

Siap merancang produk yang andal? Selanjutnya, kita akan tutup dengan pembahasan tentang cara memilih sumber bahan secara cerdas dan rekomendasi sumber daya terbaik untuk keberhasilan peleburan dan pengolahan aluminium.

Memilih Sumber Secara Cerdas dan Rekomendasi Sumber Daya

Setelah Anda menguasai ilmu di balik suhu lebur aluminium, pertanyaan besar berikutnya adalah: bagaimana Anda menerapkan pengetahuan tersebut—terutama saat mencari komponen atau bahan untuk aplikasi yang menantang? Apakah Anda membutuhkan saluran aluminium khusus untuk kerangka struktural, komponen aluminium cor yang kompleks, atau pelat aluminium hasil pemesinan presisi, keputusan sumber Anda akan menentukan kualitas, biaya, dan jadwal proyek Anda.

Di mana harus mencari panduan dan komponen

Terkesan rumit? Tidak harus demikian. Memilih mitra yang tepat berarti Anda tidak hanya mendapatkan logam—tetapi juga akses ke keahlian dalam pemilihan paduan logam, jendela termal, ekstrusi, dan pemesinan lanjutan. Ini sangat penting saat bekerja di dekat jendela solidus–liquidus, di mana kontrol proses yang ketat melindungi investasi Anda.

| Pemasok/Jalur | Lingkup Solusi | Terbaik Untuk | Kekuatan |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Ekstrusi dan perakitan otomotif terpadu | Proyek presisi tinggi dan volume produksi tinggi | Dukungan desain untuk manufaktur, proses termal terkendali, sistem kualitas otomotif |

| Bengkel Pekerjaan Regional | Fabrikasi khusus, produksi kecil, perbaikan | Prototipe atau dukungan lokal | Waktu penyelesaian cepat, kolaborasi langsung; mungkin tidak memiliki kontrol kualitas tingkat lanjut |

| Pasar Global Berbasis Online | Bentuk standar (profil aluminium, pelat aluminium, batang, pipa) | Kebutuhan siap pakai, pesanan kecil | Pilihan luas, ulasan transparan; kualitas dan dukungan bervariasi |

| Pusat Layanan Pabrik Utama | Pasokan lembaran, pelat, ekstrusi, dan coran aluminium dalam jumlah besar | Pesanan besar yang berulang | Kualitas konsisten, dapat dilacak, tetapi fleksibilitas lebih rendah untuk perakitan khusus |

Untuk ekstrusi dan perakitan yang dirancang, bekerja sama dengan pemasok seperti Shaoyi Metal Parts Supplier memastikan Anda mendapatkan manfaat dari keahlian dalam melt windows, pemanasan awal alat ekstrusi, dan operasi penggabungan di hilir. Pendekatan terintegrasi mereka terhadap bagian ekstrusi aluminium mempermudah proses dari desain ke produksi, mengurangi risiko dan meningkatkan konsistensi—terutama untuk sistem kritis seperti komponen suspensi atau rangka kendaraan di mana suhu lebur aluminium secara langsung mempengaruhi jendela proses dan kinerja akhir komponen.

Memilih mitra manufaktur untuk komponen aluminium

Bayangkan Anda sedang meluncurkan platform otomotif baru atau meningkatkan perakitan struktural. Perbedaan antara peluncuran yang sukses dan pekerjaan ulang yang mahal seringkali ditentukan oleh sumber pasok. Berikut yang perlu Anda perhatikan:

- Keahlian dalam proses termal: Apakah pemasok Anda dapat memberikan saran mengenai paduan yang tepat untuk suhu lebur target atau lingkungan operasional Anda?

- Manufaktur terpadu: Apakah mereka menyediakan ekstrusi, pemesinan, dan penyelesaian secara internal untuk kontrol yang lebih baik?

- Sistem kualitas: Cari sertifikasi (seperti IATF 16949) dan rekam jejak dalam industri yang menuntut.

- Pengalaman teruji: Apakah mereka pernah memasok pelat aluminium berkekuatan tinggi, coran aluminium kompleks, atau komponen saluran aluminium khusus untuk aplikasi serupa?

Untuk kebutuhan volume tinggi dan presisi tinggi, mitra dengan peleburan, ekstrusi, dan pemesinan internal—ditambah dukungan teknis untuk pemilihan paduan dan proses—akan membantu Anda menghindari kejutan yang mahal dan memastikan komponen Anda memenuhi standar desain maupun regulasi.

Bacaan dan standar yang direkomendasikan

Ingin mempelajari lebih lanjut? Berikut adalah sumber otoritatif yang dapat Anda konsultasikan saat menentukan paduan, menetapkan parameter proses, atau memecahkan masalah terkait suhu lebur aluminium:

- ASM Handbook (Aluminium dan Paduan Aluminium): Data properti dan panduan pemrosesan yang komprehensif

- ASTM E794: Suhu Pelelehan dan Kristalisasi dengan Analisis Termal

- Lembar data produsen: Untuk paduan 1100, 3003, 5052, 6061, 6063, 7075, A356, dan pengisi 4043

- Standar industri: Spesifikasi ASTM/EN yang relevan untuk produk saluran aluminium, pelat, dan coran aluminium

- Artikel teknis: Tentang pelelehan aluminium, pemilihan paduan, dan pencegahan cacat

Pilih proses dan mitra yang menghormati rentang suhu solidus–liquidus paduan; cara ini akan membantu menghindari cacat dan mencapai kinerja yang dapat diulang.

Dengan memanfaatkan sumber terpercaya dan pemasok berpengalaman, Anda dapat beralih dari teori ke produksi dengan percaya diri—mengetahui secara pasti suhu pelelehan aluminium untuk paduan yang dipilih, serta cara mengubah pengetahuan tersebut menjadi komponen yang andal dan berkualitas tinggi.

Pertanyaan yang Sering Diajukan Mengenai Suhu Lebur Aluminium

1. Berapa titik lebur aluminium murni?

Aluminium murni melebur pada suhu 660,3°C (1220,6°F) dalam kondisi standar. Nilai ini banyak digunakan dalam metalurgi dan diukur menggunakan metode analisis termal yang presisi. Namun, sebagian besar aluminium yang digunakan dalam industri adalah dalam bentuk paduan, sehingga sifat peleburannya bergantung pada komposisi paduan tertentu.

2. Mengapa paduan aluminium memiliki kisaran suhu lebur dan bukan suhu lebur tunggal?

Paduan aluminium mengandung unsur tambahan seperti silikon, magnesium, tembaga, atau seng, yang mengubah karakteristik peleburannya. Alih-alih melebur pada suhu tunggal, paduan berubah dari padat ke cair dalam suatu kisaran suhu yang ditentukan oleh titik solidus dan liquidusnya. Kisaran ini sangat penting untuk menentukan suhu tungku dan pengelasan secara aman.

3. Bagaimana lapisan oksida mempengaruhi peleburan aluminium?

Aluminium secara alami membentuk lapisan oksida tipis yang memiliki titik lebur jauh lebih tinggi daripada logam itu sendiri. Lapisan oksida ini dapat menunda lelehan yang terlihat dan mungkin memerlukan suhu yang lebih tinggi atau fluks untuk mencapai peleburan sempurna. Menghilangkan atau mengelola oksida ini sangat penting untuk mendapatkan hasil pengecoran dan pengelasan yang bersih.

4. Apa saja tindakan pencegahan yang harus diambil saat meleburkan aluminium bekas atau kaleng?

Selalu pastikan aluminium bekas dan kaleng dalam keadaan bersih dan benar-benar kering sebelum dileburkan. Kelembapan atau kontaminasi dapat menyebabkan ledakan uap yang berbahaya dan menghasilkan porositas pada coran. Memanaskan bahan baku sebelumnya dan menggunakan peralatan pelindung diri (PPE) yang tepat merupakan hal yang kritis untuk keselamatan.

5. Bagaimana cara memilih paduan aluminium yang tepat untuk aplikasi suhu tinggi?

Pilih paduan logam dengan sifat mekanik yang terdokumentasi pada suhu operasional yang direncanakan, bukan hanya berdasarkan titik leburnya. Konsultasikan datasheet produsen atau ASM Handbook untuk data kekuatan pada suhu tinggi, dan selalu terapkan faktor keamanan untuk memperhitungkan penurunan sifat material yang terjadi jauh di bawah kisaran suhu leburnya.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —