Anatomi Cetakan Mekanis: 9 Poin Penting yang Harus Diketahui Setiap Pembeli

Apa Itu Die Mekanis dan Mengapa Hal Ini Penting dalam Manufaktur

Pernahkah Anda bertanya-tanya bagaimana jutaan komponen logam identik dihasilkan dari lini produksi dengan presisi sempurna? Jawabannya terletak pada salah satu alat paling esensial—namun sering disalahpahami—dalam manufaktur: die mekanis.

Die mekanis adalah alat mesin khusus yang digunakan untuk memotong, membentuk, atau menekuk bahan—biasanya logam—menjadi bentuk atau profil tertentu melalui tekanan yang diberikan. Berbeda dengan cetakan (mold) yang membentuk seluruh komponen tiga dimensi dari bahan cair, die digunakan untuk mengubah lembaran logam padat menjadi komponen fungsional melalui gaya mekanis.

Perbedaan ini sangat penting. Sementara cetakan injeksi bekerja dengan plastik atau logam cair yang kemudian mengeras di dalam rongga, die mekanis secara fisik memotong dan membentuk bahan padat tanpa mengubah keadaan dasarnya. Memahami apa itu die dalam manufaktur memberikan fondasi bagi pengambilan keputusan pembelian yang lebih cerdas serta perencanaan produksi yang lebih efisien.

Alat Presisi di Balik Produksi Massal

Lalu, sebenarnya apa itu die (cetakan), dan mengapa begitu penting? Bayangkan die mekanis sebagai cetakan kue yang sangat presisi—namun mampu menahan gaya hingga ribuan pound sambil mempertahankan toleransi yang diukur dalam perseribu inci.

Sebuah die stamping terdiri atas dua bagian yang dipasangkan secara presisi dan ditempatkan di dalam press. Menurut para pakar industri di The Phoenix Group , sebuah die menjalankan empat fungsi esensial:

- Menemukan – Menempatkan material secara presisi sebelum proses dimulai

- Penjepitan – Mengamankan material selama operasi pembentukan

- Bekerja – Melakukan operasi bernilai tambah seperti pemotongan, pembengkokan, penusukan, embossing, pembentukan, drawing, peregangan, coining, dan ekstrusi

- Pelepasan – Melepaskan komponen jadi untuk siklus berikutnya

Dari keempat fungsi tersebut, hanya fungsi kerja yang memberikan nilai langsung pada produk Anda. Di sinilah inti dari manufaktur die—mengubah lembaran logam mentah menjadi komponen presisi melalui peralatan yang direkayasa secara cermat.

Dari Bahan Baku hingga Komponen Jadi

Bayangkan Anda sedang memproduksi braket otomotif . Sebuah gulungan baja memasuki mesin press, dan pada setiap langkahnya, cetakan mesin memotong, membengkokkan, serta membentuk bahan datar tersebut menjadi komponen tiga dimensi yang siap dirakit. Proses ini terjadi ratusan bahkan ribuan kali per jam dengan konsistensi yang luar biasa.

Apa yang memungkinkan hal ini terjadi? Cetakan itu sendiri umumnya dibuat dari baja perkakas—sebuah kategori baja karbon dan baja paduan yang secara khusus direkayasa untuk memiliki kekuatan tinggi, ketangguhan bentur, serta ketahanan aus. Material-material ini memungkinkan cetakan menahan tekanan berulang dalam produksi volume tinggi sekaligus mempertahankan akurasi dimensi yang dibutuhkan oleh komponen Anda.

Memahami apa itu cetakan dalam manufaktur penting bagi beberapa pemangku kepentingan utama:

- Insinyur memerlukan pengetahuan ini untuk merancang komponen yang dapat diproduksi secara efisien dan hemat biaya

- Spesialis pengadaan harus mengevaluasi pemasok cetakan serta memahami total biaya kepemilikan

- Manajer Manufaktur mengandalkan data kinerja cetakan untuk mengoptimalkan jadwal produksi dan siklus perawatan

Baik Anda sedang menentukan peralatan cetak baru, memecahkan masalah produksi, maupun mengevaluasi pemasok potensial, pemahaman yang kuat tentang prinsip dasar cetakan mekanis akan menempatkan Anda pada posisi yang lebih kuat. Bab-bab berikutnya akan memandu Anda melalui setiap aspek kritis—mulai dari komponen dan jenis cetakan, bahan, proses desain, hingga kriteria pemilihan pemasok.

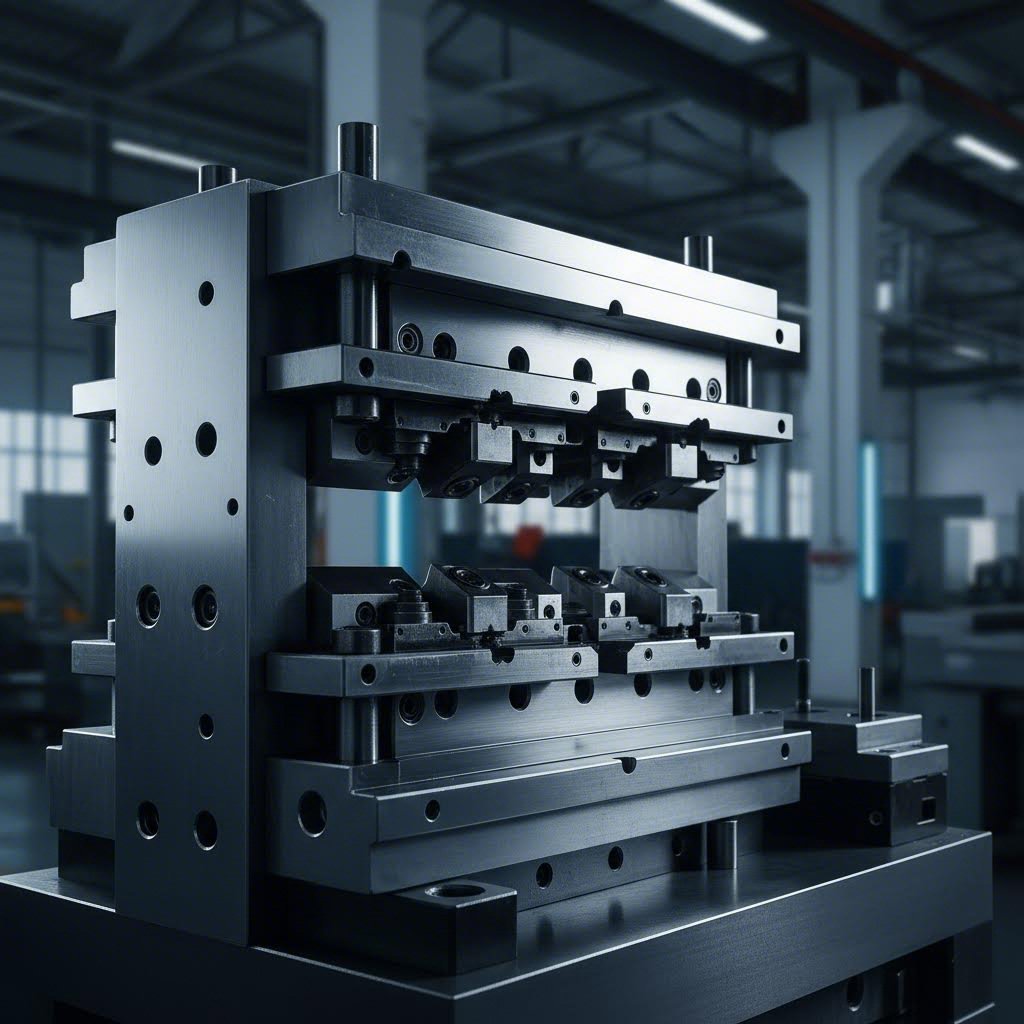

Komponen Esensial dalam Perakitan Cetakan Mekanis

Sekarang Anda telah memahami fungsi cetakan mekanis; mari kita lihat bagian dalamnya. Perakitan cetakan mungkin tampak sederhana dari luar, tetapi buka tutupnya dan Anda akan menemukan sistem yang direkayasa secara presisi, di mana setiap komponennya memainkan peran kritis. Ketika satu komponen pun gagal atau aus melebihi batas toleransi, seluruh lini produksi akan terkena dampaknya.

Memahami komponen cetakan stamping ini membantu Anda berkomunikasi lebih efektif dengan pembuat cetakan, memecahkan masalah produksi lebih cepat, serta mengambil keputusan yang lebih cerdas mengenai siklus perawatan dan penggantian.

Anatomi Rakitan Cetakan Presisi

Bayangkan rakitan cetakan terdiri dari dua kategori utama komponen: kerangka struktural yang menahan seluruh bagian bersama-sama, dan komponen kerja yang benar-benar mengubah bahan Anda. Mari kita uraikan masing-masing kategori tersebut.

The dudukan mati berfungsi sebagai fondasi—secara esensial merupakan rangka keseluruhan alat Anda. Anda akan menemukan pelat cetakan atas dan bawah, yaitu pelat dasar berat yang dipasangkan ke mesin press. Pelat cetakan bawah terpasang pada meja press, sedangkan pelat cetakan atas terhubung ke ram. Pelat-pelat ini harus cukup kaku untuk menahan lendutan di bawah gaya luar biasa besar, sering kali melebihi ratusan ton.

Antara mesin press dan cetakan, pin penuntun dan busing memastikan keselarasan sempurna pada setiap satu kali penekanan. Menurut Moeller Precision Tool, komponen-komponen ini diproduksi dengan toleransi hingga 0,0001 inci—yaitu sepuluh kali lebih tipis daripada ketebalan rambut manusia. Pin panduan berbantalan bola telah menjadi standar industri karena meluncur dengan lancar dan memudahkan pemisahan cetakan selama perawatan.

Pelat Penopang adalah pelat yang dikeraskan yang diposisikan di belakang pons dan tombol cetakan. Tugasnya? Mendistribusikan gaya intens yang dihasilkan selama setiap langkah penekanan serta mencegah deformasi material alas cetakan yang lebih lunak seiring waktu.

Kontribusi Masing-Masing Komponen terhadap Kualitas Komponen

Komponen kerja adalah tempat aksi sebenarnya terjadi. punch and die adalah komponen laki-laki yang menekan ke dalam bahan, melakukan pekerjaan pemotongan atau pembentukan sesungguhnya. Pons tersedia dalam berbagai bentuk ujung—bulat, persegi, lonjong, atau profil khusus—tergantung pada geometri komponen yang Anda butuhkan. Kepala pons terhubung ke sistem penahan yang memperkuat posisinya di dalam rakitan cetakan atas.

The piring die (atau tombol die) adalah pasangan wanita dari punch. Tombol die menyediakan tepi pemotongan yang berseberangan dan dilengkapi bukaan yang digerinda secara presisi agar sesuai dengan profil punch. Di sinilah hal menjadi menarik: tombol die tidak merupakan kecocokan sempurna terhadap punch. Terdapat celah sengaja yang disebut celah Die —biasanya 5–10% dari ketebalan material per sisi.

Mengapa celah ini begitu penting? Celah yang terlalu kecil menyebabkan keausan berlebihan pada punch maupun die, meningkatkan gaya yang diperlukan, serta dapat meninggalkan tepi hasil potongan yang kasar dan sobek. Celah yang terlalu besar menghasilkan burr, ketidakakuratan dimensi, dan kualitas tepi yang buruk. Menentukan hubungan ini secara tepat sangat penting untuk mencapai potongan bersih dan masa pakai alat yang panjang.

The pelat Penyepit menyelesaikan masalah praktis yang mungkin tidak Anda duga. Ketika sebuah punch menembus lembaran logam, elastisitas material menyebabkannya mencengkeram punch secara kuat. Tanpa stripper, benda kerja akan bergerak ke atas bersamaan dengan penarikan punch—menyebabkan kemacetan pada die dan menghentikan produksi. Pelat stripper melepaskan material ini secara bersih, memungkinkan operasi berlangsung terus-menerus.

| Komponen | Fungsi | Bahan Umum |

|---|---|---|

| Die Shoe (Atas/Bawah) | Memberikan fondasi struktural; dipasang pada press | Baja, Paduan Aluminium |

| Pin dan Bushing Panduan | Memastikan keselarasan yang tepat antara dua bagian die | Baja perkakas yang dikeraskan, digiling secara presisi |

| Pelat Penopang | Mendistribusikan gaya; melindungi die shoes dari deformasi | Baja Keras |

| Pemotong | Komponen pemotong/pembentuk laki-laki; mengubah bentuk material | Baja perkakas D2, A2, M2; karbida |

| Tombol Die/Pelat Die | Tepi pemotong betina; bekerja bersama punch untuk membuat komponen | D2, sisipan karbida |

| Pelat Penyepit | Melepaskan material dari punch selama proses penarikan kembali | Baja perkakas, pilihan uretan |

| Pegas Die | Memberikan gaya untuk fungsi pelucutan dan bantalan tekanan | Kawat silikon krom, silinder gas nitrogen |

| Penahan Die | Menahan pons dan tombol secara kokoh pada posisinya | Baja paduan yang dikeraskan secara menyeluruh |

Saat Anda mengevaluasi sistem press dan die, ingatlah bahwa komponen-komponen ini tidak bekerja secara terisolasi. Pin penuntun harus selaras sempurna dengan bushing. Jarak antara pons dan die button harus tepat sesuai. Pelucut harus beroperasi pada momen yang tepat. Presisi saling terkait inilah yang membedakan die berkinerja tinggi dari die yang kerap mengalami masalah kualitas dan waktu henti berlebihan.

Dengan pemahaman dasar tentang anatomi die ini, Anda siap menjelajahi berbagai jenis die mekanis serta menemukan konfigurasi yang paling sesuai dengan kebutuhan produksi spesifik Anda.

Jenis-Jenis Die Mekanis dan Aplikasinya

Anda telah melihat isi dari die mekanis. Sekarang muncul pertanyaan yang lebih besar: jenis die manakah yang benar-benar Anda butuhkan? Jawabannya bergantung pada volume produksi Anda, tingkat kerumitan komponen, serta batasan anggaran. Memilih jenis die yang salah dapat berarti mengeluarkan biaya berlebih untuk peralatan pada komponen sederhana—atau justru menghadapi masalah kualitas ketika peralatan Anda tidak mampu menangani tingkat kerumitan yang diperlukan.

Mari kita bahas secara rinci jenis-jenis die stamping utama dan kapan masing-masing jenis tersebut paling tepat digunakan dalam operasi manufaktur Anda.

Progressive Dies untuk Efisiensi Produksi Volume Tinggi

Bayangkan sebuah die stamping yang melakukan beberapa operasi secara bersamaan dalam urutan yang sempurna tanpa pernah melepaskan komponen tersebut. Itulah tepatnya fungsi die progresif. Menurut Durex Inc., die progresif terdiri atas beberapa stasiun yang disusun secara berurutan, di mana masing-masing stasiun menjalankan operasi tertentu saat lembaran logam bergerak melalui press.

Berikut cara kerjanya: seutas gulungan lembaran logam dimasukkan ke stasiun pertama, di mana operasi awal—mungkin peninju lubang panduan—dilakukan. Dengan setiap langkah penekanan, material maju ke stasiun berikutnya. Stasiun dua mungkin memotong bentuk keseluruhan. Stasiun tiga menekuk flensa. Stasiun empat menambahkan embossing. Stasiun terakhir memisahkan komponen jadi dari strip pembawa.

Pendekatan ini memberikan efisiensi luar biasa untuk produksi volume tinggi. Die stamping logam yang dikonfigurasi sebagai sistem progresif mampu menghasilkan komponen kompleks dengan kecepatan lebih dari 1.000 langkah per menit. Industri otomotif sangat mengandalkan jenis die ini dalam memproduksi braket, klip, dan komponen struktural, di mana jutaan komponen identik dibutuhkan setiap tahunnya.

Paling Cocok Untuk:

- Jalur produksi volume tinggi (100.000+ komponen)

- Komponen yang memerlukan beberapa operasi (pemotongan, pembengkokan, pembentukan)

- Komponen yang tetap terpasang pada strip pembawa selama proses pengerjaan

- Aplikasi di mana biaya per komponen lebih penting daripada investasi awal untuk peralatan

Memilih antara Operasi Komposit dan Transfer

Bagaimana jika Anda memerlukan beberapa operasi yang diselesaikan secara bersamaan, bukan secara berurutan? Di sinilah cetakan komposit unggul.

Cetakan komposit melakukan beberapa operasi pemotongan dalam satu langkah tunggal. Bayangkan sebuah cetakan yang membentuk kontur suatu bentuk sekaligus meninju lubang internal—semuanya dalam satu siklus penekanan. Integrasi ini mengurangi waktu produksi secara signifikan dan menjamin keselarasan sempurna antar-fitur karena seluruh proses terjadi secara bersamaan.

Menurut para pakar manufaktur di Worthy Hardware, stamping dengan cetakan komposit menawarkan presisi luar biasa dan penggunaan bahan yang efisien dengan sisa potongan minimal. Namun, terdapat kompromi: jenis cetakan stamping ini paling cocok untuk komponen yang relatif datar dengan geometri yang lebih sederhana. Jika komponen Anda memerlukan proses deep draw atau pembentukan tiga dimensi yang kompleks, Anda akan memerlukan pendekatan yang berbeda.

Cetakan transfer menyelesaikan permasalahan kompleksitas melalui strategi yang secara mendasar berbeda. Alih-alih mempertahankan komponen terpasang pada strip pembawa, cetakan transfer menggunakan jari-jari mekanis atau robot untuk memindahkan benda kerja secara fisik antar stasiun yang independen. Setiap stasiun melakukan operasinya masing-masing, lalu melepaskan komponen tersebut agar dapat dipindahkan ke stasiun berikutnya.

Fleksibilitas ini menjadikan cetakan transfer sangat ideal untuk:

- Komponen berukuran besar yang tidak muat pada strip pembawa cetakan progresif

- Komponen hasil deep-drawing yang memerlukan beberapa tahap pembentukan

- Perakitan kompleks yang membutuhkan operasi dari berbagai sudut

- Komponen yang memerlukan perubahan orientasi selama proses pengerjaan

Apa komprominya? Pengepresan dengan cetakan transfer umumnya melibatkan biaya operasional yang lebih tinggi dan waktu persiapan yang lebih lama. Anda juga memerlukan teknisi terampil untuk pemeliharaan dan pengoperasian. Namun, bagi komponen aerospace yang kompleks atau suku cadang mesin berat, tidak ada metode lain yang mampu memberikan kombinasi presisi dan fleksibilitas geometris yang sama.

Jenis Cetakan Khusus untuk Operasi Tertentu

Di luar kategori utama ini, beberapa cetakan pembentuk khusus mengatasi kebutuhan manufaktur tertentu:

- Mati Blanking – Memotong bentuk-bentuk tertentu dari lembaran logam untuk membuat benda kerja datar (flat blanks) guna proses selanjutnya. Desainnya yang sederhana menjadikannya hemat biaya dalam memproduksi bahan awal dengan potongan bersih dan limbah minimal.

- Dies pembentuk – Membentuk material menjadi profil tiga dimensi melalui operasi pembengkokan, pelipatan tepi (flanging), atau penggulungan (curling) tanpa menghilangkan material. Sangat penting untuk menciptakan komponen struktural dengan kontur kompleks.

- Membuat cetakan – Menarik lembaran logam ke dalam rongga dalam guna menghasilkan komponen berbentuk cangkir atau kotak. Umum digunakan dalam produksi peralatan masak, kaleng minuman, dan tangki bahan bakar otomotif.

- Cetakan Koin – Menerapkan tekanan ekstrem untuk menciptakan detail permukaan presisi tinggi serta toleransi dimensi yang ketat. Digunakan secara luas dalam manufaktur perhiasan dan perangkat medis.

- Cetakan embossing – Membuat pola timbul atau cekung baik untuk tujuan estetika maupun fungsional, seperti meningkatkan daya cengkeram atau menambahkan elemen merek.

Kerangka Keputusan untuk Pemilihan Cetakan

Terkesan rumit? Berikut cara praktis untuk mempersempit pilihan Anda:

| Faktor Pemilihan | Mati progresif | Mati komposit | Cetakan Transfer |

|---|---|---|---|

| Volume produksi | Tinggi (lebih dari 100.000 komponen) | Rendah hingga Sedang | Sedang hingga tinggi |

| Kompleksitas Bagian | Sedang | Sederhana hingga Sedang | Tinggi |

| Ukuran Bagian | Kecil hingga Sedang | Kecil hingga Sedang | Sedang hingga Besar |

| Biaya Peralatan Awal | Tinggi | Sedang | Tinggi |

| Biaya per-Piece | Rendah | Sedang | Sedang sampai Tinggi |

| Waktu Pemasangan | Sedang | Rendah | Tinggi |

Saat menentukan cetakan stamping logam lembaran untuk proyek Anda, mulailah dengan tiga pertanyaan: Berapa jumlah komponen yang Anda butuhkan per tahun? Seberapa kompleks geometrinya? Berapa anggaran Anda untuk peralatan cetak dibandingkan biaya per komponen?

Untuk braket otomotif bervolume tinggi, cetakan progresif umumnya memberikan total biaya terendah. Untuk komponen medis presisi dalam jumlah lebih kecil, cetakan komposit sering kali lebih masuk akal. Untuk panel pesawat terbang berukuran besar dengan persyaratan pembentukan yang kompleks, cetakan transfer menawarkan kemampuan yang tidak dapat dicapai oleh sistem yang lebih sederhana.

Memahami jenis-jenis cetakan ini memungkinkan Anda menjalin percakapan yang produktif dengan produsen cetakan serta menyusun spesifikasi yang selaras dengan realitas produksi Anda. Namun, memilih jenis cetakan yang tepat hanyalah sebagian dari solusi—bahan yang digunakan dalam pembuatan cetakan juga memiliki dampak signifikan yang setara terhadap kinerja, masa pakai, dan total biaya kepemilikan.

Bahan dan Perlakuan Permukaan untuk Kinerja Optimal

Anda telah memilih jenis die yang tepat untuk aplikasi Anda. Sekarang tiba saatnya mengambil keputusan yang akan menentukan seberapa lama peralatan tersebut bertahan dan berapa banyak komponen berkualitas yang dapat dihasilkannya: pemilihan bahan. Penggunaan baja die yang salah dapat menyebabkan kegagalan dini, biaya perawatan yang berlebihan, serta masalah kualitas yang berdampak luas terhadap seluruh proses produksi Anda.

Baik Anda sedang membentuk bracket aluminium lunak maupun meninju pelat baja keras, bahan-bahan yang digunakan di dalam die logam lembaran Anda secara langsung memengaruhi kinerja, masa pakai, dan total biaya kepemilikan. Mari kita bahas keunikan masing-masing pilihan tersebut.

Jenis-Jenis Baja Perkakas dan Karakteristik Kinerjanya

Baja perkakas membentuk fondasi utama sebagian besar konstruksi die logam. Menurut Ryerson, baja perkakas mengandung karbon antara 0,5% hingga 1,5%, serta karbida yang terbentuk dari empat unsur paduan utama: tungsten, kromium, vanadium, dan molibdenum. Unsur-unsur ini memberikan baja die kekerasan luar biasa, ketahanan aus, serta kemampuan mempertahankan tepi pemotong di bawah tekanan ekstrem.

Namun, berikut hal yang sering terlewat oleh banyak pembeli: tidak semua baja perkakas menunjukkan kinerja yang sama di berbagai aplikasi. Kelas baja perkakas yang Anda pilih harus sesuai dengan tuntutan produksi spesifik Anda.

Baja Perkakas D2 d2 berdiri sebagai baja perkakas andalan untuk die stamping baja. Dengan kandungan karbon dan kromium yang tinggi, D2 mencapai tingkat kekerasan 62–64 HRC setelah perlakuan panas. Partikel karbida keras tersebut memberikan ketahanan abrasi luar biasa—sangat cocok untuk die blanking, punching, dan forming yang memerlukan toleransi ketat selama rentang produksi yang panjang. Jika Anda memproduksi ratusan ribu komponen dari satu set perkakas yang sama, ketahanan aus D2 sering kali membenarkan biayanya.

Baja Perkakas A2 menawarkan keseimbangan yang sangat baik ketika Anda membutuhkan ketangguhan dan ketahanan aus secara bersamaan. Kandungan kromiumnya sebesar 5% memberikan kekerasan tinggi (63–65 HRC dalam kondisi hardened) sekaligus mempertahankan stabilitas dimensi selama proses perlakuan panas. Hal ini menjadikan baja A2 sangat bernilai untuk pukal blanking, cetakan forming, dan aplikasi cetak injeksi di mana presisi sama pentingnya dengan daya tahan.

Baja perkakas S7 mengambil pendekatan yang sama sekali berbeda. Sebagai baja tahan kejut (shock-resistant grade), S7 lebih mengutamakan ketangguhan bentur dibandingkan kekerasan murni. Baja ini mencapai kekerasan 60–62 HRC saat di-hardened, namun keunggulan utamanya terletak pada kemampuannya menyerap kejutan mekanis berulang tanpa mengalami chipping atau retak. Ketika peralatan cetak Anda menghadapi aplikasi berbeban kejut tinggi—seperti pahat, pukal untuk bahan yang lebih tebal, atau alat penyetel rivet—S7 sering kali unggul dibandingkan alternatif lain yang lebih keras namun lebih rapuh.

| Mutu Baja Perkakas | Keraskan (HRC) | Sifat Utama | Aplikasi Terbaik | Biaya Relatif |

|---|---|---|---|---|

| D2 | 62-64 | Ketahanan aus luar biasa, kromium tinggi | Blanking jangka panjang, pukal, cetakan forming | Sedang |

| A2 | 63-65 | Keseimbangan antara ketangguhan dan ketahanan aus, stabilitas dimensi | Pukal blanking, cetakan trimming, perkakas forming | Sedang |

| S7 | 60-62 | Tahan guncangan luar biasa, ketangguhan benturan tinggi | Punch berat, pahat, aplikasi benturan | Sedang |

| O1 | 57-62 | Mudah dikerjakan, retensi tepi yang baik | Mata pisau geser, alat pemotong serba guna | Rendah |

| M2 | 62-64 | Mempertahankan kekerasan pada suhu tinggi | Alat pemotong kecepatan tinggi, mata bor, tap | Lebih tinggi |

Ketika Insert Karbida Membenarkan Investasi

Kadang-kadang bahkan baja perkakas kelas premium pun tidak mampu memberikan masa pakai yang dibutuhkan produksi Anda. Di sinilah peran insert karbida.

Karbida tungsten sangat keras—jauh lebih keras daripada baja perkakas mana pun. Menurut Alsette, cetakan insert karbida menggunakan potongan-potongan ekstra keras ini yang ditanamkan pada area baja die yang mengalami keausan tinggi. Alih-alih membuat seluruh die logam lembaran dari karbida (yang akan sangat mahal dan rapuh), produsen secara strategis memasang insert pada tepi pemotong, punch, jari-jari tarik (draw radii), serta permukaan pembentuk.

Pendekatan hibrida ini memberikan manfaat yang mengesankan:

- Umur die yang diperpanjang – Insert karbida dapat bertahan lebih lama hingga 5–10 kali dibandingkan komponen baja perkakas dalam aplikasi berabrasivitas tinggi

- Pengurangan Biaya Penggantian – Saat terjadi keausan, Anda hanya perlu mengganti insert, bukan seluruh komponen die

- Waktu Downtime yang Dikurangi – Penggantian insert yang lebih cepat berarti gangguan produksi lebih singkat

- Kualitas Suku Cadang Konsisten – Karbida mempertahankan ketajaman tepi potong lebih lama, sehingga menghasilkan potongan yang lebih bersih sepanjang proses produksi

Kapan penggunaan karbida dapat membenarkan biaya awalnya yang lebih tinggi? Pertimbangkan penggunaannya untuk produksi volume tinggi yang melebihi satu juta komponen, saat men-stamp material abrasif atau material yang telah dikeraskan, atau ketika ketajaman tepi potong kritis menentukan kualitas komponen. Produsen otomotif yang memproduksi terminal kecil, konektor, dan pengencang secara rutin menspesifikasikan insert karbida karena volume produksinya membuat investasi ini cepat menguntungkan.

Perlakuan Permukaan yang Memperpanjang Masa Pakai Die

Selain pemilihan bahan dasar, perlakuan permukaan dan pelapisan dapat secara signifikan meningkatkan kinerja die logam Anda. Aplikasi lapisan tipis ini menambahkan lapisan pelindung yang mengurangi gesekan, tahan aus, serta mencegah terjadinya galling—semuanya tanpa mengubah sifat inti alat.

TiN (Titanium Nitride) pelapisan ini menghasilkan permukaan berwarna keemasan yang khas dengan kekerasan sekitar 2.300 HV. Pelapisan ini mengurangi gesekan antara die dan benda kerja, memperpanjang masa pakai alat hingga 2–4 kali lipat pada banyak aplikasi, serta membantu mencegah penumpukan material pada tepi pemotong.

TiCN (Titanium Carbonitride) pelapisan ini dikembangkan dari dasar TiN dengan kekerasan yang lebih tinggi lagi (sekitar 3.000 HV) serta ketahanan aus yang lebih baik. Warna kebiru-abuannya menunjukkan peningkatan kinerja untuk proses punching dan forming bahan-bahan yang lebih keras, seperti baja tahan karat.

DLC (Diamond-Like Carbon) pelapisan DLC mencapai tingkat kekerasan luar biasa yang mendekati kekerasan berlian, sekaligus mempertahankan koefisien gesekan yang sangat rendah. DLC unggul dalam aplikasi yang melibatkan aluminium dan bahan-bahan lain yang rentan terhadap adhesi serta galling.

Memilih kombinasi yang tepat antara bahan dasar dan perlakuan permukaan memerlukan keseimbangan beberapa faktor: kekerasan dan sifat abrasif bahan benda kerja Anda, volume produksi yang diharapkan, persyaratan toleransi, serta batasan anggaran. Seorang pembuat die dengan pengalaman mendalam di bidang aplikasi Anda dapat membimbing keputusan ini—yang membawa kita ke proses rekayasa yang mengubah spesifikasi material menjadi peralatan cetak siap produksi.

Proses Perancangan Die: Dari Konsep hingga Produksi

Anda telah memilih jenis die yang tepat dan menentukan bahan yang sesuai. Kini tiba fase rekayasa yang mengubah keputusan tersebut menjadi alat fisik yang mampu memproduksi jutaan komponen presisi. Apa sebenarnya inti dari pembuatan die? Ini adalah proses rekayasa terstruktur yang menjembatani antara desain komponen Anda dan die stamping siap produksi.

Memahami perjalanan ini membantu Anda menetapkan jadwal yang realistis, mengajukan pertanyaan yang lebih baik selama tinjauan desain, serta mengenali kapan jalan pintas rekayasa berpotensi mengorbankan hasil akhir Anda di masa depan.

Pertimbangan Rekayasa yang Menentukan Keberhasilan Die

Setiap desain die stamping yang sukses dimulai dengan analisis menyeluruh terhadap komponen itu sendiri. Menurut Dramco Tool , memahami maksud desain komponen—yakni cara komponen tersebut akan digunakan dan bagaimana fungsinya dalam dunia nyata—memberikan wawasan penting mengenai persyaratan fitur serta membuka peluang untuk mengoptimalkan desain agar lebih mudah diproduksi.

Sebelum pemodelan CAD dimulai, insinyur die berpengalaman mengevaluasi beberapa faktor kritis berikut:

- Perilaku Materialis – Bagaimana aliran lembaran logam selama proses pembentukan? Berapa besar springback yang dapat Anda perkirakan setelah operasi pembengkokan?

- Toleransi Kritis – Dimensi mana yang paling penting bagi fungsi komponen dan kecocokan perakitan?

- Volume produksi – Bagaimana volume produksi yang diharapkan memengaruhi keputusan mengenai kompleksitas die dan pemilihan bahan?

- Kompatibilitas Mesin Press – Kendala peralatan apa yang memengaruhi ukuran die, panjang langkah, dan kebutuhan tonase?

Di sinilah banyak proyek gagal: asumsi menggantikan analisis yang cermat. Seperti ditekankan para pakar industri, menghindari asumsi dan mengajukan pertanyaan klarifikasi ketika informasi tidak lengkap dapat mencegah desain ulang yang mahal di kemudian hari. Desain die stamping logam yang dibangun berdasarkan spesifikasi yang tidak lengkap akan memerlukan modifikasi mahal begitu produksi mengungkapkan celah-celah tersebut.

Penetapan toleransi layak mendapat perhatian khusus pada tahap ini. Dalam manufaktur modern, toleransi semakin ketat—sering kali hanya sebagian kecil inci. Peralatan die Anda harus memperhitungkan variasi kumulatif akibat fluktuasi ketebalan bahan, lendutan press, ekspansi termal, serta keausan progresif alat. Proses desain die stamping menerjemahkan spesifikasi komponen jadi Anda secara terbalik menjadi dimensi alat yang diperlukan untuk mencapainya secara konsisten.

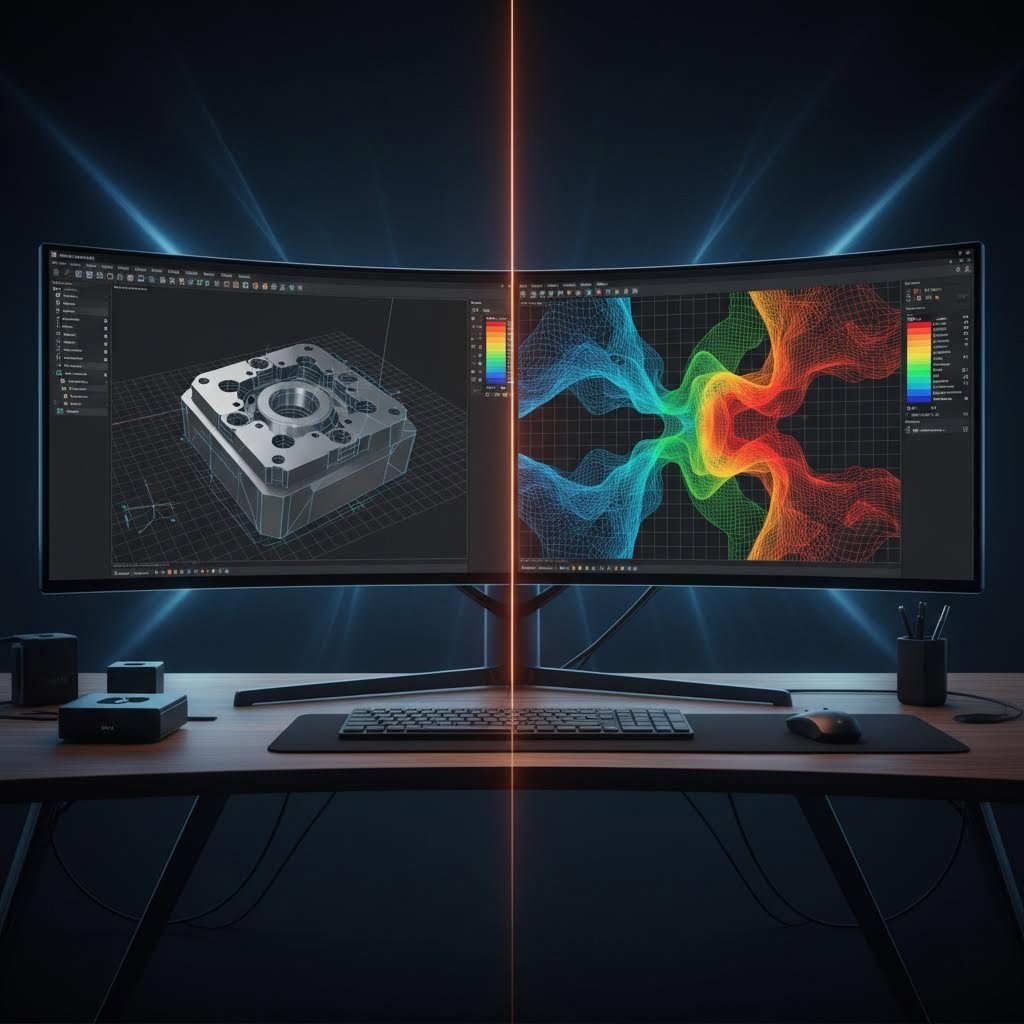

Dari Desain Digital ke Ketepatan Fisik

Perancangan dan pengembangan die modern sangat bergantung pada perangkat lunak desain berbantuan komputer (CAD). Insinyur membuat model 3D terperinci untuk setiap komponen die—punch, die button, stripper, sistem panduan—dan memverifikasi interaksi antarkomponen tersebut melalui perakitan digital. Lingkungan virtual ini memungkinkan perancang mengidentifikasi masalah interferensi, mengoptimalkan jalur aliran material, serta menyempurnakan jarak bebas sebelum memotong baja apa pun.

Namun, pemodelan CAD saja tidak menjamin keberhasilan. Di sinilah simulasi CAE (Computer-Aided Engineering) mengubah proses pembuatan die.

Menurut Keysight Technologies , perangkat lunak simulasi pembentukan lembaran logam memungkinkan uji coba die secara virtual yang mengidentifikasi cacat potensial sebelum konstruksi perkakas fisik. Simulasi ini memprediksi:

- Pola Aliran Material – Cara lembaran logam bergerak dan meregang selama operasi pembentukan

- Besarnya springback – Terutama kritis untuk baja berkekuatan tinggi lanjutan dan paduan aluminium yang sulit dibentuk

- Potensi penipisan atau robekan – Area di mana material berisiko mengalami kegagalan akibat tegangan pembentukan

- Risiko kerutan – Zona kompresi yang berpotensi menyebabkan cacat permukaan

Mengapa hal ini penting bagi anggaran Anda? Kekurangan dalam desain komponen dan proses sering kali baru terdeteksi selama uji coba pertama pada tahap try-out dalam pembuatan die—ketika perbaikan menjadi sangat memakan waktu dan biaya. Simulasi mampu mengidentifikasi masalah-masalah ini secara digital, ketika perubahan hanya memerlukan beberapa jam waktu insinyur, bukan berminggu-minggu modifikasi peralatan.

Proses simulasi juga membantu mengoptimalkan pengaturan press. Mencapai kondisi stamping yang optimal memerlukan penyesuaian presisi terhadap parameter seperti kecepatan press, gaya penahan blank holder, dan pelumasan. Pengujian virtual secara signifikan mengurangi kebutuhan uji coba fisik dan percobaan-percobaan yang biasanya diperlukan, sehingga memperpendek waktu Anda menuju produksi.

Pengembangan prototipe dan validasi

Bahkan dengan simulasi yang canggih sekalipun, validasi fisik tetap esensial. Cetakan prototipe—yang terkadang disebut peralatan cetak lunak (soft tooling)—memungkinkan insinyur memverifikasi prediksi digital mereka berdasarkan perilaku material di dunia nyata. Prototipe ini umumnya menggunakan material yang lebih murah dan konstruksi yang disederhanakan, sehingga memungkinkan iterasi yang lebih cepat sebelum beralih ke peralatan cetak tingkat produksi.

Selama pengujian validasi, insinyur mengukur:

- Akurasi dimensi di seluruh fitur kritis

- Kualitas kondisi tepi dan ketinggian burr

- Hasil permukaan di area yang dibentuk

- Pengurangan ketebalan material pada jari-jari penarikan (draw radii)

- Efektivitas kompensasi springback

Data ini dikembalikan ke proses desain untuk menyempurnakan cetakan guna produksi dalam volume besar. Saat merancang cetakan untuk memproduksi komponen otomotif atau dirgantara yang kompleks, beberapa iterasi prototipe mungkin diperlukan guna mencapai presisi yang dibutuhkan.

Sepanjang perjalanan ini, dokumentasi memiliki peran yang sangat penting. Gambar cetakan terperinci mencakup setiap dimensi, toleransi, dan spesifikasi bahan. Catatan-catatan ini mendukung pemeliharaan di masa depan, penggantian komponen, serta modifikasi desain potensial seiring perkembangan produk Anda.

Investasi teknis yang Anda lakukan selama fase desain akan memberikan manfaat berkelanjutan sepanjang masa pakai produksi cetakan Anda. Alat yang dirancang secara matang menghasilkan komponen-komponen yang konsisten dengan penyesuaian minimal, sedangkan desain yang terburu-buru justru menimbulkan masalah berulang yang menghabiskan jam pemeliharaan dan menghasilkan limbah produksi. Setelah desain Anda divalidasi, tantangan berikutnya adalah menerjemahkan spesifikasi tersebut ke dalam komponen cetakan yang diproduksi secara presisi.

Metode Manufaktur dan Standar Presisi

Desain die Anda telah selesai dan divalidasi. Kini tiba saat yang menentukan: mengubah spesifikasi digital tersebut menjadi peralatan cetak fisik yang mampu memproduksi jutaan komponen presisi. Proses pemesinan die menentukan apakah desain Anda yang telah direkayasa secara cermat akan berubah menjadi alat yang berkinerja sempurna—atau justru alat yang bermasalah dari segi dimensi dan mengalami keausan dini.

Memahami cara pembuatan die membantu Anda mengevaluasi kemampuan pemasok, menetapkan ekspektasi pengiriman yang realistis, serta mengenali indikator kualitas yang membedakan peralatan cetak kelas dunia dari alternatif yang biasa-biasa saja.

Metode Pemesinan Presisi untuk Konstruksi Die

Pembuatan peralatan cetak pada tingkat presisi yang dibutuhkan untuk stamping modern menuntut rangkaian operasi pemesinan yang diatur secara cermat. Setiap metode menangani kebutuhan spesifik, dan pembuat die yang terampil mengetahui tepat kapan menerapkan tiap teknik tersebut.

Mesin CNC berfungsi sebagai fondasi bagi sebagian besar konstruksi die. Menurut Ohio Valley Manufacturing, teknik serba guna ini menggunakan mesin yang dikendalikan komputer untuk menghilangkan material secara presisi sesuai instruksi program. Operasi frais dan bubut CNC membentuk geometri dasar die secara kasar, menetapkan fitur utama dalam batas toleransi ±0,001 hingga ±0,005 inci.

Kemampuan CNC multi-sumbu—termasuk pemesinan 5-sumbu dan 6-sumbu—memungkinkan pemotongan simultan dari berbagai arah dalam satu kali pemasangan. Hal ini penting karena setiap kali Anda memindahkan kembali posisi benda kerja, Anda memperkenalkan kemungkinan kesalahan penyelarasan. Mengurangi jumlah pemasangan berarti toleransi yang lebih ketat dan produksi yang lebih cepat.

EDM (Electrical Discharge Machining) menangani geometri yang tidak dapat dicapai oleh alat potong konvensional. Proses ini bekerja dengan menciptakan percikan listrik terkendali antara elektroda dan benda kerja, sehingga mengikis material dalam penambahan yang sangat presisi. Dua metode EDM utama melayani tujuan berbeda dalam pemesinan die:

- Kawat EDM menggunakan kawat tipis yang bergerak terus-menerus (biasanya berdiameter 0,004–0,012 inci) untuk memotong profil kompleks dan bentuk rumit. Metode ini unggul dalam membuat profil tombol punch dan die yang presisi, yang menentukan geometri komponen Anda, dengan ketelitian hingga ±0,0001 inci.

- EDM Pemberat menggunakan elektroda berbentuk yang 'menenggelam' ke dalam benda kerja guna membentuk rongga dan fitur tiga dimensi yang kompleks. Metode ini menghasilkan detail rumit serta sudut internal tajam yang tidak mungkin dicapai dengan alat pemotong putar.

Menurut para pakar industri di Actco Tool, EDM sangat cocok untuk memproduksi bentuk rumit, sudut tajam, dan detail halus yang mungkin sulit dicapai dengan metode permesinan konvensional.

Penggerindaan menghasilkan akurasi dimensi akhir dan hasil permukaan yang dibutuhkan oleh komponen die Anda. Pengepresan die presisi menuntut hasil permukaan yang diukur dalam mikroinci, dan proses gerinda mencapai hal ini melalui penghilangan material secara abrasif. Gerinda permukaan menghasilkan permukaan datar dan sejajar pada pelat die (die shoes) dan pelat penopang (backing plates). Gerinda silindris menghasilkan fitur berbentuk bulat—seperti pin penuntun (guide pins)—sesuai spesifikasi yang ketat. Gerinda profil menyempurnakan kontur kompleks pada pukulan (punches) dan bagian die.

Pengerjaan tangan mungkin tampak ketinggalan zaman di era presisi berbasis kendali komputer, namun pembuat die yang terampil tetap melakukan penyesuaian akhir yang kritis. Operasi pengasahan dengan batu (stoning), lapping, dan polishing menghilangkan bekas alat mikroskopis yang tertinggal setelah proses pemesinan, sehingga menghasilkan permukaan halus seperti cermin yang mencegah lekatnya material dan keausan gesek (galling) selama produksi.

Urutan Manufaktur

Pemesinan die presisi mengikuti urutan logis, mulai dari bahan kasar hingga komponen jadi:

- Pemesinan Kasar – Penggilingan CNC menghilangkan sebagian besar material, menyisakan 0,010–0,020 inci untuk operasi selanjutnya

- Pengolahan panas – Komponen dikeraskan untuk mencapai kekerasan dan ketahanan aus yang dibutuhkan

- Pemesinan semi-sempurna – Operasi pasca-perlakuan panas memperbaiki distorsi apa pun dan mendekati dimensi akhir

- Kawat EDM – Memotong profil presisi pada pukulan (punches), tombol die (die buttons), dan fitur kritis lainnya

- Penggerindaan Presisi – Mencapai akurasi dimensi dan persyaratan kehalusan permukaan akhir

- EDM Pemberat – Membuat rongga kompleks dan fitur detail di area yang diperlukan

- Pengerjaan tangan – Pemolesan dan penggunaan batu asah (stoning) mencapai kualitas permukaan yang dibutuhkan

- Perakitan dan penyesuaian – Komponen dirakit dan disetel untuk memastikan operasi yang tepat

Verifikasi Kualitas dan Validasi Toleransi

Bagaimana Anda mengetahui bahwa die Anda memenuhi spesifikasi? Protokol inspeksi ketat memverifikasi setiap dimensi kritis sebelum perakitan.

Menurut para ahli metrologi di Jeelix , Mesin Pengukur Koordinat modern (CMM) yang dilengkapi stylus bola mikro mampu mencapai akurasi hingga 0,8 µm—kurang dari seperseribu milimeter. Sistem-sistem ini menangkap data dimensi yang presisi pada geometri kompleks, dengan membandingkan pengukuran aktual terhadap spesifikasi CAD.

Kemampuan toleransi bervariasi secara signifikan tergantung pada metode manufaktur:

| Metode pembuatan | Toleransi Tipikal | Kesempurnaan Permukaan (Ra) |

|---|---|---|

| Penggilingan CNC (Rough) | ±0,005 inci | 63–125 µin |

| Penggilingan CNC (Finish) | ±0,001 inci | 32–63 µin |

| Kawat EDM | ±0,0001–0,0005 inci | 8–32 µin |

| Penggerindaan Presisi | ±0,0001–0,0002 inci | 4–16 µin |

| Penggosokan/Pemolesan | ±0,00005 inci | 1–4 µin |

Selain verifikasi dimensi, pengendalian kualitas juga mencakup sertifikasi bahan, pengujian kekerasan, dan pengukuran kehalusan permukaan. Catatan inspeksi setiap komponen die mendokumentasikan kesesuaian terhadap spesifikasi, sehingga memberikan jejakabilitas sepanjang masa produksi alat tersebut.

Pertimbangan termal juga memengaruhi akurasi pengukuran. Seperti yang dicatat para ahli metrologi, pelat cetakan aluminium dapat mengembang sebesar 0,07 mm hanya dengan perubahan suhu 10°C—yang dengan mudah dapat memicu penolakan palsu. Sistem pengukuran kelas tinggi mengkompensasi ekspansi termal, sehingga pembacaan mencerminkan geometri sebenarnya, bukan artefak akibat suhu.

Dengan die Anda yang diproduksi secara presisi dan telah diverifikasi, fokus beralih ke upaya menjaganya beroperasi pada tingkat kinerja puncak sepanjang masa produksinya—suatu topik yang secara langsung memengaruhi total biaya kepemilikan Anda.

Pemeliharaan dan Pemecahan Masalah Umum

Die mekanis Anda kini sudah berada dalam tahap produksi, menghasilkan komponen presisi secara konsisten stroke demi stroke. Namun, ada satu kenyataan yang sangat dipahami oleh industri pembuatan die: bahkan peralatan paling canggih sekalipun akan mengalami penurunan kualitas seiring berjalannya waktu. Pertanyaannya bukan apakah die Anda akan mengalami keausan—melainkan apakah Anda mampu mendeteksi masalah sedini mungkin guna mencegah kegagalan mahal dan gangguan produksi.

Memahami mode kegagalan serta menerapkan pemeliharaan proaktif akan mengubah peralatan die Anda dari sebuah 'bom waktu' menjadi aset yang dapat diprediksi dan dikelola dengan baik. Mari kita bahas apa saja yang bisa salah, mengapa hal tersebut terjadi, serta bagaimana cara memperpanjang masa pakai produktif peralatan die Anda.

Mengenali Tanda-Tanda Awal Keausan Die

Setiap komponen yang dibentuk dengan die menceritakan sebuah kisah tentang alat yang membentuknya. Menurut para ahli di Keneng Hardware, keausan die terjadi akibat kontak berulang antara permukaan die dan logam yang dicetak. Mampu membaca sinyal-sinyal ini sebelum berkembang menjadi kegagalan kritis merupakan pembeda antara program perawatan proaktif dan tindakan reaktif untuk mengatasi masalah mendadak.

Industri die mengkategorikan keausan ke dalam pola-pola yang berbeda, masing-masing menunjuk pada penyebab utama tertentu:

- Aus abrasif – Membentuk alur dan goresan yang terlihat jelas pada permukaan kerja. Partikel keras dari bahan benda kerja atau kontaminasi lingkungan bertindak seperti amplas, secara bertahap mengikis material die. Gejala ini pertama kali teramati pada permukaan punch dan tepi die button.

- Keausan Adhesif (Galling) – Menghasilkan permukaan yang robek dan kasar akibat material benda kerja melekat (menyatu) pada die. Hal ini terjadi ketika tekanan ekstrem menyebabkan ikatan sesaat antara die dan lembaran logam. Baja tahan karat dan aluminium sangat rentan terhadap galling.

- Chipping dan mikroretak – Muncul sebagai serpihan-serpihan kecil yang terlepas dari tepi pemotongan. Sering disebabkan oleh celah berlebihan, beban bentur, atau baja die yang terlalu keras untuk aplikasi tertentu. Serpihan ini mengontaminasi komponen Anda dan mempercepat kerusakan lebih lanjut.

- Retak karena kelelahan – Terbentuk sebagai retakan progresif akibat siklus tegangan berulang. Perhatikan tanda khas berupa "garis pantai"—garis melengkung yang memancar dari titik awal retakan. Berbeda dengan retakan akibat beban berlebih mendadak, retakan lelah tumbuh secara perlahan, sehingga memberikan waktu peringatan jika Anda melakukan inspeksi secara rutin.

Apa yang harus memicu penyelidikan segera? Menurut Jeelix, peningkatan tinggi burr pada komponen hasil stamping, pergeseran dimensi di luar batas toleransi, goresan permukaan atau tanda galling, serta suara tidak biasa selama proses die, semuanya menunjukkan adanya masalah yang sedang berkembang. Gejala-gejala ini jarang muncul secara tiba-tiba—melainkan meningkat secara bertahap dari halus menjadi parah dalam ratusan hingga ribuan siklus press.

Perawatan Pencegahan yang Memperpanjang Masa Pakai Cetakan

Operasi manufaktur dengan kinerja tertinggi tidak menunggu terjadinya kegagalan. Mereka menjadwalkan perawatan berdasarkan siklus produksi, data inspeksi, dan pola kinerja historis.

Menurut The Phoenix Group , perawatan cetakan yang buruk menyebabkan cacat kualitas selama proses produksi, sehingga meningkatkan biaya penyortiran, memperbesar risiko pengiriman komponen cacat, serta berpotensi memicu tindakan penahanan darurat yang mahal. Pendekatan sistematis mencegah konsekuensi berantai ini.

Tetapkan interval inspeksi berdasarkan spesifikasi cetakan standar dan tuntutan produksi Anda:

- Setiap kali produksi berjalan – Inspeksi visual permukaan kritis, verifikasi kualitas komponen, pemeriksaan sistem pelumasan

- Mingguan atau dua minggu sekali – Pemeriksaan mendetail pada tepi punch dan die button, pengukuran dimensi kritis, serta penilaian keausan pin panduan dan bushing

- Bulanan atau triwulanan – Pembongkaran lengkap cetakan, pembersihan menyeluruh, verifikasi dimensi terhadap spesifikasi asli, serta penggantian komponen sesuai kebutuhan

- Setiap tahun – Audit komprehensif termasuk evaluasi metalurgi jika diperlukan, penilaian kondisi lapisan, serta tinjauan dokumentasi

Masalah Umum dan Solusinya:

- Pembentukan burr berlebihan → Periksa dan sesuaikan celah die; asah atau ganti tepi pemotong yang aus

- Galling pada permukaan pembentuk → Tingkatkan pelumasan; aplikasikan atau ulangi pemberian lapisan permukaan (TiN, DLC); poles area yang terkena

- Perubahan dimensi → Verifikasi celah; periksa komponen penuntun yang aus; gerinda ulang permukaan kerja sesuai spesifikasi

- Chipping pada tepi pemotong → Evaluasi pemilihan material; kurangi beban tumbukan; pertimbangkan penggunaan baja die dengan ketangguhan lebih tinggi

- Retak lelah → Lakukan relieving tegangan pada komponen yang terkena; desain ulang area berbeban tinggi; ganti sebelum terjadi kegagalan kritis

- Kerusakan pelat stripper → Periksa gaya pegas; verifikasi pengaturan waktu; ganti komponen yang aus

Kapan penggerindaan ulang lebih masuk akal dibandingkan penggantian komponen? Secara umum, jika punch atau die button dapat digerinda ulang sambil tetap memenuhi spesifikasi panjang kerja minimum, maka penggerindaan ulang memberikan penghematan biaya yang signifikan. Sebagian besar komponen die standar memungkinkan beberapa siklus penggerindaan ulang sebelum penggantian menjadi diperlukan. Namun, komponen yang menunjukkan retak lelah, galling parah, atau distorsi dimensi di luar batas koreksi harus segera diganti.

Siklus Hidup Lengkap Die

Memahami posisi die Anda dalam siklus hidupnya membantu Anda merencanakan investasi perawatan secara tepat:

- Masa Adaptasi – 5.000–10.000 kali stroke awal mengungkapkan adanya masalah desain atau manufaktur. Lakukan inspeksi secara berkala dan dokumentasikan kinerja dasar.

- Produksi Utama – Die beroperasi pada efisiensi puncak dengan perawatan rutin. Fase ini seharusnya mewakili 70–80% dari total masa pakai die.

- Operasi Matang – Frekuensi perawatan yang meningkat diperlukan. Penggantian komponen menjadi lebih umum. Biaya per komponen meningkat secara bertahap.

- Akhir Masa Pakai – Biaya perawatan mendekati atau melebihi investasi untuk perbaikan besar. Kualitas menjadi tidak konsisten meskipun telah dilakukan intervensi. Sudah tiba waktunya untuk penggantian atau perbaikan besar.

Dokumentasi sepanjang siklus hidup ini terbukti sangat berharga. Menurut para pakar industri, data dari pesanan kerja sebelumnya dapat dimanfaatkan untuk meningkatkan rencana perawatan preventif serta memprediksi kapan masalah serupa kemungkinan akan muncul kembali. Catatan historis ini mengubah perawatan reaktif menjadi manajemen aset prediktif.

Masa pakai produktif die Anda bergantung pada kemampuan mendeteksi masalah sejak dini dan menanganinya secara sistematis. Namun, bahkan program perawatan terbaik pun tidak dapat mengkompensasi kualitas perkakas awal yang buruk—yang membawa kita pada pertanyaan krusial: bagaimana memilih mitra manufaktur yang berkualifikasi untuk menyediakan die yang siap beroperasi optimal sejak hari pertama.

Memilih Mitra Manufaktur Die yang Berkualifikasi

Anda telah merancang die mekanis yang sempurna, menentukan bahan berkualitas tinggi, dan menetapkan protokol perawatan yang ketat. Namun, inilah kenyataan yang tak nyaman: semua perencanaan cermat tersebut menjadi sia-sia jika mitra manufaktur die Anda tidak memiliki kemampuan untuk mewujudkannya. Perbedaan antara pembuat die yang kompeten dan pembuat die yang berkinerja rendah dapat berakibat pada penundaan berbulan-bulan, cacat kualitas yang lolos dari deteksi, serta biaya yang melonjak jauh di atas anggaran awal untuk peralatan Anda.

Lalu, bagaimana cara membedakan perusahaan manufaktur die kelas dunia dari perusahaan yang hanya pandai berbicara? Jawabannya terletak pada evaluasi sistematis di lima dimensi kritis.

Standar Sertifikasi yang Menunjukkan Keunggulan Manufaktur

Saat mengevaluasi mitra manufaktur cetakan dan die, sertifikasi berfungsi sebagai filter pertama Anda. Sertifikasi tidak menjamin keunggulan, namun ketiadaannya harus segera memicu tanda bahaya.

Sertifikasi IATF 16949 merupakan standar emas bagi pemasok die otomotif. Menurut Smithers , standar manajemen mutu yang diakui secara global ini menetapkan persyaratan untuk Sistem Manajemen Mutu (QMS) yang membantu organisasi meningkatkan efisiensi manufaktur dan meningkatkan kepuasan pelanggan. Memperoleh sertifikasi IATF 16949 memerlukan investasi signifikan dalam hal waktu, biaya, dan sumber daya—artinya pemasok bersertifikat telah menunjukkan komitmen serius terhadap sistem mutu.

Apa saja persyaratan aktual dari IATF 16949? Persyaratan utamanya meliputi:

- Sistem Manajemen Kualitas yang Kuat – Dibangun di atas fondasi ISO 9001:2015 dengan peningkatan khusus otomotif

- Perencanaan dan Analisis Risiko – Identifikasi dan mitigasi risiko potensial di seluruh tahapan manufaktur

- Manajemen Proses – Proses terdokumentasi dengan pemantauan berkala terhadap efektivitasnya

- Desain dan pengembangan produk – Proses desain yang terdokumentasi dengan baik guna memenuhi persyaratan pelanggan serta peraturan keselamatan

- Pemantauan dan Pengukuran Berkelanjutan – Audit rutin, inspeksi, dan evaluasi kinerja

Selain IATF 16949, carilah sertifikasi ISO 9001 sebagai standar dasar, ISO 14001 untuk komitmen terhadap manajemen lingkungan, serta sertifikasi khusus industri yang relevan dengan aplikasi Anda (aerospace, medis, dll.).

Menilai Dukungan Teknis dan Kemampuan Prototipe

Sertifikasi menegaskan bahwa sistem tersebut ada. Namun, kemampuan teknislah yang menentukan apakah sistem-sistem tersebut menghasilkan cetakan stamping yang luar biasa atau hanya memadai.

Menurut para ahli pembuatan cetakan stamping di Die-Matic, produsen yang menawarkan optimalisasi desain komponen dapat membantu menyempurnakan desain Anda agar lebih mudah diproduksi, menyelesaikan permasalahan secara cepat, serta menjaga proyek tetap sesuai jadwal. Pendekatan rekayasa kolaboratif semacam ini membedakan mitra sejati dari penerima pesanan biasa yang hanya memproduksi apa yang Anda tentukan—bahkan ketika spesifikasi Anda mengandung masalah yang sebenarnya dapat dihindari.

Saat menilai calon produsen perakitan cetakan, telusuri dimensi teknis berikut:

- Kemampuan simulasi CAE – Apakah pemasok menggunakan perangkat lunak simulasi pembentukan untuk memprediksi aliran material, springback (pemulihan bentuk), dan cacat potensial sebelum konstruksi cetakan? Simulasi CAE canggih memungkinkan uji coba cetakan secara virtual yang mengidentifikasi masalah pada tahap awal—ketika solusinya hanya memerlukan jam rekayasa, bukan modifikasi cetakan.

- Dukungan Desain untuk Kemudahan Produksi – Apakah insinyur mereka secara proaktif merekomendasikan perubahan yang dapat mengurangi kompleksitas cetakan, memperpanjang masa pakai cetakan, atau meningkatkan kualitas komponen?

- Kecepatan Prototipe – Seberapa cepat mereka dapat menyediakan cetakan prototipe untuk validasi? Prototipe cepat—dalam waktu sesingkat 5 hari untuk beberapa pemasok—secara signifikan memperpendek jadwal pengembangan Anda.

- Keahlian Material – Apakah mereka memiliki pengalaman terbukti dalam menangani material benda kerja spesifik Anda? Material yang berbeda memerlukan pendekatan penanganan, cetakan, dan parameter proses yang berbeda pula.

Seperti ditekankan oleh para pakar industri di Eigen Engineering, ketika sebuah produsen hanya mengiklankan satu jenis layanan, kapasitasnya terbatas. Mitra manufaktur cetakan yang ideal menawarkan layanan komprehensif, termasuk bantuan dalam perancangan cetakan, kemampuan multi-bahan, serta integrasi otomatisasi.

Kapasitas Produksi dan Metrik Kualitas

Keunggulan rekayasa tidak berarti apa-apa jika pemasok Anda tidak mampu menyerahkan cetakan tepat waktu—atau jika cetakan yang diserahkan memerlukan perbaikan ekstensif sebelum dapat menghasilkan komponen yang memenuhi standar.

Menurut para ahli manufaktur Die-Matic, Anda perlu memastikan bahwa Anda memilih produsen yang mampu memenuhi kebutuhan volume produksi Anda. Proyek bervolume tinggi memerlukan proses otomatis dan kapasitas throughput tinggi, sedangkan produksi prototipe menuntut fleksibilitas serta keahlian dalam menangani ukuran batch yang lebih kecil. Verifikasi bahwa calon mitra Anda mampu menyesuaikan skala operasinya sesuai dengan kebutuhan produksi Anda dari waktu ke waktu.

Metrik kualitas mengungkapkan hal-hal yang tidak dapat ditunjukkan oleh sertifikasi. Tanyakan kepada calon pemasok mengenai:

- Tingkat Persetujuan Langsung – Berapa persentase cetakan yang memenuhi spesifikasi tanpa modifikasi? Pemasok terkemuka mencapai tingkat di atas 90%, sedangkan mitra luar biasa bahkan melampaui 93%.

- Kinerja pengiriman tepat waktu – Rekam jejak lebih penting daripada janji. Mohon data dari 12 bulan terakhir.

- Penjagaan Pelanggan – Sudah berapa lama pelanggan utama mereka bekerja sama dengan mereka? Hubungan jangka panjang menunjukkan kepuasan yang konsisten.

- Waktu respons tindakan korektif – Ketika masalah terjadi (dan pasti akan terjadi), seberapa cepat pemasok merespons serta menyelesaikan permasalahan tersebut?

Daftar Periksa Evaluasi Pemasok Anda

Sebelum menetapkan kemitraan produksi cetakan stamping mana pun, verifikasi secara sistematis kriteria berikut:

- ☐ Sertifikasi telah diverifikasi – Sertifikasi IATF 16949, ISO 9001, dan standar khusus industri telah dikonfirmasi serta masih berlaku

- ☐ Kemampuan rekayasa telah didemonstrasikan – Layanan simulasi CAE, dukungan DFM, serta optimisasi desain tersedia

- ☐ Jadwal pembuatan prototipe telah dikonfirmasi – Kemampuan pembuatan prototipe cepat selaras dengan jadwal pengembangan Anda

- ☐ Kapasitas produksi memadai – Kemampuan penskalaan dari tahap prototipe hingga produksi volume tinggi telah diverifikasi

- ☐ Metrik kualitas telah ditinjau – Tingkat persetujuan pertama kali, kinerja pengiriman, dan data retensi pelanggan telah diperiksa

- ☐ Stabilitas keuangan telah dinilai – Lama beroperasi, masa jabatan manajemen, serta keragaman basis pelanggan telah dievaluasi

- ☐ Protokol komunikasi telah ditetapkan – Titik kontak yang jelas, frekuensi pelaporan, serta jalur eskalasi masalah telah didefinisikan

- ☐ Kunjungan fasilitas selesai – Penilaian di lokasi terhadap peralatan, proses, dan kapabilitas tim telah dilakukan

- ☐ Referensi dihubungi – Percakapan langsung dengan pelanggan saat ini yang berada dalam aplikasi serupa

- ☐ Total biaya dianalisis – Biaya pengiriman, tarif bea masuk, biaya kepatuhan, dan biaya tersembunyi diidentifikasi serta dibandingkan

Khusus untuk aplikasi otomotif, Solusi die stamping presisi Shaoyi mewakili apa yang dibawa oleh pemasok bersertifikasi ke meja: sertifikasi IATF 16949 yang menopang sistem mutu mereka, simulasi CAE canggih untuk hasil bebas cacat, prototipe cepat dalam waktu hanya 5 hari, serta tingkat persetujuan pertama sebesar 93% yang meminimalkan iterasi mahal. Fokus tim rekayasa mereka pada peralatan cetak berkualitas tinggi dengan biaya efisien yang disesuaikan dengan standar OEM menunjukkan kapabilitas komprehensif yang harus Anda cari dalam mitra manufaktur die mana pun.

Seperti dicatat Eigen Engineering, produsen cetakan stamping yang ideal menerapkan proses yang jujur, menetapkan titik kontak yang memadai, serta mematuhi seluruh persyaratan manufaktur tertulis Anda—sekaligus bersikap proaktif terhadap gangguan atau perubahan dalam rantai pasok. Menemukan tingkat kemitraan semacam ini memerlukan evaluasi menyeluruh sejak awal—namun investasi tersebut memberikan hasil berkelanjutan sepanjang program produksi Anda.

Setelah pemasok Anda terpilih dan evaluasi selesai, kini Anda siap menyintesis seluruh pengetahuan yang telah diperoleh menjadi spesifikasi yang dapat ditindaklanjuti untuk proyek cetakan mekanis berikutnya.

Mengambil Keputusan yang Tepat untuk Proyek Manufaktur Cetakan Anda

Anda telah mempelajari secara lengkap anatomi cetakan mekanis—mulai dari definisi dasar hingga kriteria pemilihan pemasok. Kini tibalah saat yang membedakan pembeli yang berpengetahuan luas dari mereka yang harus belajar dengan harga mahal di lantai produksi. Bagaimana cara menerjemahkan pengetahuan ini ke dalam spesifikasi yang benar-benar menghasilkan pencapaian nyata?

Definisi alat dan die mencakup jauh lebih dari sekadar alat pemotong logam. Memahami makna alat dan die dalam praktik berarti menyadari bahwa setiap keputusan yang Anda ambil—mulai dari jenis die, kelas material, hingga mitra manufaktur—akan berdampak secara berantai terhadap seluruh program produksi Anda. Mari kita ringkas faktor-faktor kritis yang menentukan keberhasilan.

Poin-Poin Utama untuk Keberhasilan Spesifikasi Die

Kesalahan paling mahal dalam pengadaan die bukanlah pilihan material yang buruk atau perawatan yang tidak memadai—melainkan spesifikasi yang tidak selaras dengan kebutuhan produksi aktual Anda.

Pemilihan alat die Anda harus didasarkan pada empat pertanyaan mendasar:

- Volume produksi – Die progresif unggul untuk produksi lebih dari 100.000 komponen; die komposit cocok untuk volume kecil secara hemat biaya; die transfer mampu menangani geometri kompleks tanpa memandang jumlah produksi

- Kompleksitas Bagian – Operasi datar sederhana lebih cocok menggunakan die komposit; die progresif multi-stasiun menangani tingkat kompleksitas sedang secara efisien; sistem transfer mampu mengakomodasi proses deep draw dan perubahan orientasi

- Pertimbangan materiil – Jenis bahan benda kerja Anda menentukan kelas baja die, jarak bebas (clearance), dan perlakuan permukaan. Baja berkekuatan tinggi dan aluminium masing-masing memerlukan pendekatan peralatan cetak (tooling) yang spesifik

- Total Biaya Kepemilikan – Harga awal die hanya mewakili 20–30% dari total biaya sepanjang masa pakai. Biaya perawatan, siklus pengasahan ulang (regrinding), penggantian komponen, serta waktu henti (downtime) meningkat secara signifikan selama jutaan kali langkah penekanan (press strokes)

Menurut riset industri mengenai tren perkakas dan die , pembeli semakin memprioritaskan total biaya kepemilikan (total cost of ownership) dibandingkan harga awal—dengan menyadari bahwa biaya perawatan, umur pakai, serta konsistensi kualitas lebih penting daripada penghematan awal yang justru menimbulkan masalah di tahap selanjutnya.

Langkah Selanjutnya Anda dalam Manufaktur Die

Siap beralih dari pengetahuan ke tindakan? Jalur Anda ke depan bergantung pada peran dan prioritas langsung Anda.

Untuk Insinyur:

- Lakukan audit terhadap desain komponen Anda saat ini dari sisi kemudahan manufaktur—konsultasikan dengan pembuat die sebelum menetapkan spesifikasi akhir

- Minta data simulasi CAE dari pemasok potensial untuk memvalidasi prediksi proses pembentukan

- Dokumentasikan toleransi kritis dan persyaratan fungsionalnya untuk memandu keputusan mengenai jarak bebas die

- Tetapkan persyaratan kompensasi springback berdasarkan jenis bahan spesifik yang Anda gunakan

Untuk Spesialis Pengadaan:

- Verifikasi sertifikasi IATF 16949 atau setara sebelum menambahkan pemasok ke daftar vendor Anda yang disetujui

- Minta data tingkat persetujuan pada pemeriksaan pertama serta metrik ketepatan waktu pengiriman selama 12 bulan terakhir

- Evaluasi total biaya, termasuk pengiriman, bea cukai, dan potensi pekerjaan ulang—bukan hanya harga alat press die yang dikutip

- Pastikan jadwal pembuatan prototipe selaras dengan kebutuhan jadwal pengembangan Anda

Untuk Manajer Manufaktur:

- Tetapkan interval perawatan preventif berdasarkan jumlah langkah (stroke counts), bukan berdasarkan waktu kalender

- Latih operator untuk mengenali tanda peringatan dini—perubahan tinggi burr, pergeseran dimensi, atau suara tidak biasa

- Data kinerja alat press dokumen untuk menginformasikan spesifikasi masa depan dan evaluasi pemasok

- Membangun hubungan dengan pemasok yang menawarkan dukungan teknik berkelanjutan, bukan hanya pengiriman awal alat

Perbedaan antara cetakan yang dapat beroperasi selama bertahun-tahun dan cetakan yang memerlukan intervensi terus-menerus sering kali bermula dari keputusan yang diambil sebelum baja dipotong.

Baik Anda sedang menentukan spesifikasi cetakan pertama kali maupun mengoptimalkan operasi stamping yang sudah mapan, prinsip-prinsipnya tetap konsisten: sesuaikan peralatan stamping Anda dengan tuntutan produksi aktual, berinvestasi secara memadai dalam bahan dan rekayasa, pilih mitra yang memiliki kemampuan terbukti, serta lakukan pemeliharaan aset secara proaktif.

Untuk aplikasi otomotif di mana presisi dan keandalan merupakan syarat mutlak, pertimbangkan solusi cetakan stamping profesional dari produsen bersertifikat memberikan titik awal untuk menerapkan prinsip-prinsip ini ke dalam peralatan yang siap diproduksi. Investasi yang Anda lakukan dalam spesifikasi yang matang dan pemilihan mitra memberikan manfaat di seluruh komponen yang dihasilkan oleh cetakan Anda.

Pertanyaan yang Sering Diajukan Mengenai Cetakan Mekanis

1. Apa itu cetakan mekanis?

Cetakan mekanis adalah alat mesin khusus yang digunakan dalam proses manufaktur untuk memotong, membentuk, atau menekuk bahan—biasanya logam—menjadi bentuk yang diinginkan melalui penerapan tekanan. Berbeda dengan cetakan injeksi yang bekerja pada bahan cair, cetakan mekanis secara fisik mengubah lembaran logam padat menggunakan dua bagian cetakan presisi yang saling cocok dan ditempatkan di dalam sebuah press. Cetakan ini menjalankan empat fungsi utama: penentuan posisi (locating), penjepitan (clamping), proses kerja (pemotongan, pembengkokan, pembentukan), serta pelepasan komponen jadi. Produsen bersertifikat seperti Shaoyi menggunakan simulasi CAE mutakhir untuk memastikan kinerja cetakan bebas cacat.

2. Mengapa chip disebut die?

Dalam manufaktur semikonduktor, istilah 'die' merujuk pada keping sirkuit terpadu individual yang dipotong dari wafer silikon berukuran lebih besar selama proses fabrikasi. Wafer tersebut dipotong—atau 'dipotong menjadi die'—menjadi keping-keping terpisah, masing-masing berisi satu sirkuit lengkap. Istilah ini berbeda dari die mekanis dalam bidang metalurgi, yang merupakan alat pemotong dan pembentuk, bukan produk akhir itu sendiri. Kedua penggunaan istilah tersebut sama-sama mengandung konsep umum pemotongan presisi untuk menghasilkan komponen fungsional.

3. Apa saja jenis utama die mekanis yang digunakan dalam manufaktur?

Tiga jenis cetakan mekanis utama adalah cetakan progresif, cetakan komposit, dan cetakan transfer. Cetakan progresif melakukan beberapa operasi berurutan saat bahan bergerak maju melalui stasiun-stasiun—sangat ideal untuk produksi volume tinggi lebih dari 100.000 komponen. Cetakan komposit menjalankan beberapa operasi pemotongan secara bersamaan dalam satu langkah, memberikan presisi tinggi untuk geometri yang lebih sederhana. Cetakan transfer menggunakan jari-jari mekanis atau robot untuk memindahkan benda kerja antar stasiun yang independen, sehingga mampu menangani komponen tiga dimensi yang kompleks serta bentuk tarikan dalam (deep draws) yang tidak dapat diwujudkan oleh sistem lain.

4. Bagaimana cara memilih baja perkakas yang tepat untuk cetakan stamping saya?

Pemilihan baja perkakas bergantung pada volume produksi, kekerasan bahan benda kerja, dan persyaratan presisi. Baja perkakas D2 menawarkan ketahanan aus luar biasa untuk operasi blanking dan punching dalam jumlah besar. Baja perkakas A2 memberikan keseimbangan antara ketangguhan dan stabilitas dimensi untuk aplikasi serba guna. Baja perkakas S7 unggul dalam skenario berdampak tinggi yang memerlukan ketahanan terhadap kejut. Untuk aplikasi aus ekstrem, sisipan karbida tungsten dapat memperpanjang masa pakai die hingga 5–10 kali lebih lama dibandingkan baja perkakas. Perlakuan permukaan seperti lapisan TiN atau DLC juga meningkatkan kinerja dan umur pakai secara signifikan.

5. Sertifikasi apa saja yang harus saya cari saat memilih mitra manufaktur die?

Sertifikasi IATF 16949 merupakan standar emas bagi pemasok die otomotif, yang menunjukkan komitmen terhadap sistem manajemen mutu yang kokoh. Cari pemasok yang memiliki sertifikasi ISO 9001 sebagai dasar, ditambah sertifikasi khusus industri yang relevan dengan aplikasi Anda. Selain sertifikasi, evaluasi kemampuan teknik, termasuk simulasi CAE, kecepatan prototipe cepat (beberapa pemasok seperti Shaoyi menawarkan waktu penyelesaian dalam 5 hari), tingkat persetujuan pertama kali (target di atas 90%), serta kinerja ketepatan waktu pengiriman. Sertifikasi yang diverifikasi dikombinasikan dengan metrik mutu yang kuat menunjukkan mitra manufaktur yang andal.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —