Jasa Pemotongan Laser Terungkap: Harga, Bahan, Dan Hal yang Disembunyikan Bengkel

Apa yang Sebenarnya Dilakukan oleh Layanan Pemotongan Laser dan Mengapa Ini Penting

Pernah bertanya-tanya bagaimana produsen menciptakan komponen logam yang sangat rumit atau tanda akrilik yang sangat halus? Jawabannya terletak pada layanan pemotongan laser—teknologi yang merevolusi cara kita mengubah bahan mentah menjadi komponen presisi. Apakah Anda sedang mencari layanan pemotongan laser di dekat saya atau mengeksplorasi layanan pemotongan laser presisi untuk proyek yang kompleks, memahami teknologi ini memberi Anda kendali penuh atas keputusan manufaktur Anda.

Pada dasarnya, pemotongan laser menggunakan sinar cahaya terfokus berdaya tinggi untuk memotong, mengukir, atau menggores material dengan akurasi luar biasa. Bayangkan seperti menggambar dengan cahaya terkonsentrasi—hanya saja cahaya ini cukup kuat untuk melelehkan baja. A Cnc laser cutter menggabungkan kontrol numerik komputer dengan teknologi laser untuk melakukan operasi pemotongan dengan ketepatan luar biasa, terutama saat membuat bentuk rumit dan lubang kecil.

Bagaimana Sinar Laser Mengubah Bahan Mentah Menjadi Komponen Presisi

Bayangkan memfokuskan sinar matahari melalui kaca pembesar untuk membakar daun. Kini kalikan intensitas tersebut ribuan kali lipat. Secara dasarnya, itulah yang terjadi dalam proses pemotongan laser—namun dengan presisi terkendali komputer yang tidak dapat dicapai oleh tangan manusia.

Proses ini bekerja melalui kepala laser yang berisi lensa fokus dan nosel. Peralatan ini mengonsentrasikan kolom cahaya dengan intensitas sangat tinggi ke permukaan benda kerja. Ketika sinar terfokus ini menyentuh material, kerapatan panas pada titik tersebut menjadi begitu tinggi sehingga menyebabkan pemanasan cepat serta penguapan sebagian atau seluruhnya terhadap material.

Yang membuat teknologi ini benar-benar hebat adalah sistem kontrol CNC. Instruksi komputer (disebut G-code) mengarahkan pergerakan kepala laser di sepanjang permukaan benda kerja, mengikuti jalur desain Anda dengan akurasi mikroskopis. Aliran gas terkompresi melalui nosel berfungsi ganda—mendinginkan lensa fokus sekaligus mengeluarkan material yang menguap dari jalur potong.

Ilmu di Balik Teknologi Pemotongan Berbasis Cahaya

Tidak seperti permesinan konvensional yang menghilangkan material secara fisik melalui kontak dengan alat potong, pemotongan laser merupakan proses termal tanpa kontak. Perbedaan ini penting karena beberapa alasan berikut:

- Tidak ada keausan alat: Sinar laser tidak aus seperti alat potong fisik, sehingga menjaga konsistensi kualitas pada ribuan potongan

- Tegangan material minimal: Tanpa kontak fisik, tidak ada gaya mekanis yang menyebabkan distorsi pada bagian-bagian Anda

- Kemampuan rumit: Sinar terfokus dapat menciptakan detail-detail yang mustahil dicapai oleh alat konvensional

Bagi mereka yang mengeksplorasi akrilik layanan pemotongan laser atau opsi fabrikasi logam , teknologi ini menawarkan fleksibilitas yang tak tertandingi. Proses dasar yang sama yang mampu memotong pelat baja tebal juga dapat mengukir pola dekoratif pada kayu secara halus atau membuat prototipe kompleks dari plastik rekayasa.

Mengapa hal ini penting jika Anda mencari solusi manufaktur? Kecepatan, akurasi, dan fleksibilitas menjadi ciri khas pemotongan laser modern. Proyek yang dulu memerlukan beberapa operasi permesinan dan pekerjaan finishing yang ekstensif kini dapat diselesaikan dalam satu kali proses dengan tepian yang sudah bersih sehingga siap dirakit langsung. Memahami prinsip-prinsip dasar ini memberdayakan Anda untuk berkomunikasi secara efektif dengan penyedia layanan dan mengevaluasi penawaran harga dengan percaya diri—pengetahuan yang akan terus Anda kembangkan sepanjang panduan ini.

Penjelasan Teknologi Laser CO2 versus Fiber

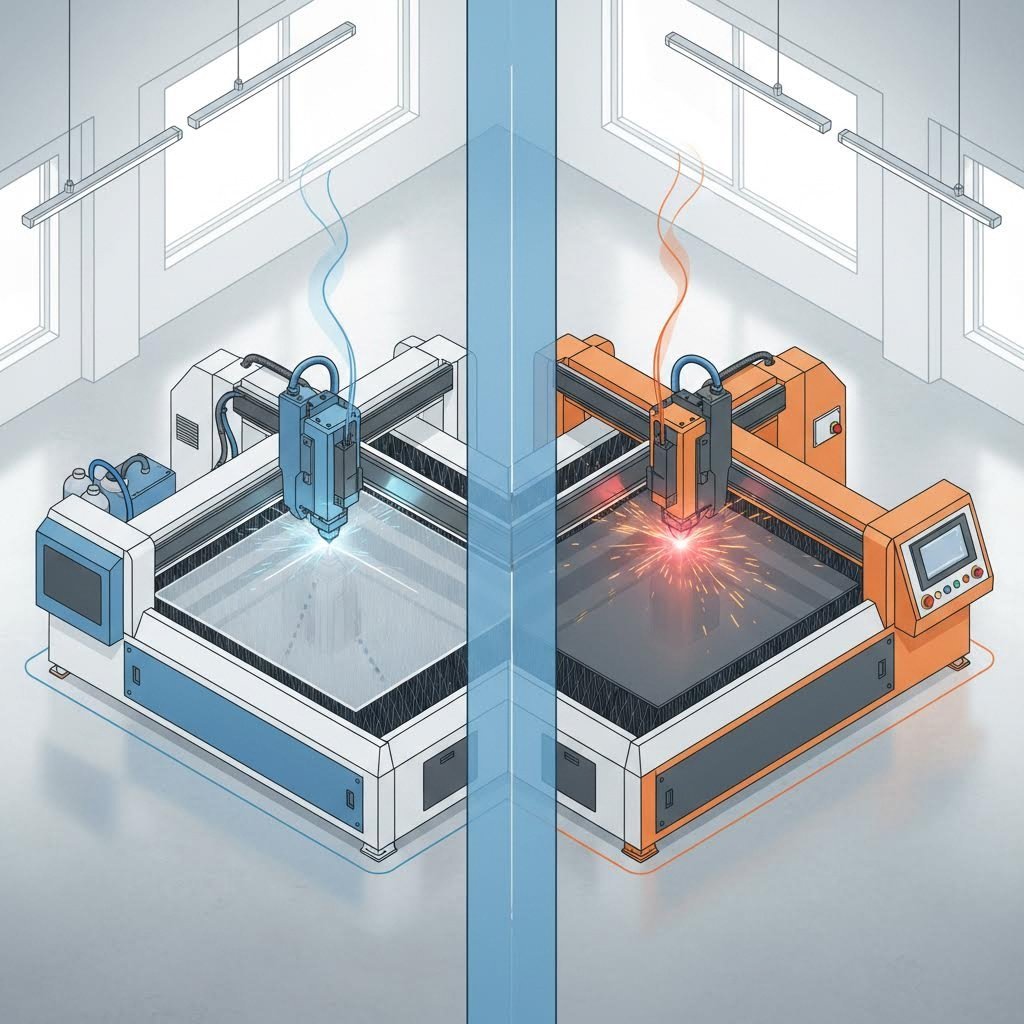

Tidak semua laser diciptakan sama. Saat Anda meminta penawaran harga dari layanan pemotong laser, memahami teknologi yang menggerakkan mesin secara langsung memengaruhi kualitas, biaya, dan waktu penyelesaian proyek Anda. Dua teknologi dominan yang mendominasi industri—laser CO2 dan laser serat (fiber laser)—masing-masing unggul dalam aplikasi yang sangat berbeda. Mengetahui perbedaannya membantu Anda memilih penyedia yang tepat dan menghindari pembayaran untuk kemampuan yang tidak sesuai.

Berikut perbedaan mendasarnya: laser CO2 menggunakan generasi sinar berbasis gas, sedangkan laser serat menggunakan teknologi solid-state. Perbedaan yang tampaknya sederhana ini menciptakan karakteristik kinerja yang sangat berbeda dan penting bagi kebutuhan proyek spesifik Anda.

Laser CO2 untuk Material Non-Logam

Mesin pemotong laser CO2 telah menjadi tulang punggung industri sejak tahun 1960-an. Sistem ini menggunakan campuran gas karbon dioksida, nitrogen, dan helium untuk menghasilkan sinar laser yang digerakkan secara listrik. Teknologi ini beroperasi melalui induksi cahaya melalui tabung berisi gas dengan cermin di kedua ujungnya—satu cermin sepenuhnya memantulkan cahaya, sementara yang lainnya memungkinkan transmisi cahaya sebagian. Konfigurasi cermin ini menyebabkan gelombang cahaya meningkat intensitasnya sebelum mengarahkan sinar yang kuat ke permukaan pemotongan.

Apa yang membuat laser CO2 istimewa? Panjang gelombang 10,6 µm-nya sangat ideal diserap oleh bahan organik dan non-logam ketika Anda membutuhkan potongan presisi pada akrilik, kayu, plastik, kulit, kain, atau kertas, laser CO2 memberikan kualitas tepi yang unggul. Layanan yang menawarkan alternatif akrilik seperti sendcutsend biasanya mengandalkan teknologi CO2 karena alasan ini.

Laser CO2 unggul dalam memotong bahan-bahan berikut:

- Plastik dan akrilik: Tepi yang bersih dan halus tanpa finishing tambahan

- Kayu dan Kayu Lapis: Pemotongan presisi dengan penghitaman minimal ketika dikalibrasi dengan benar

- Kulit dan kain: Pola rumit tanpa terkelupas

- Kertas dan Kardus: Desain detail untuk kemasan dan prototipe

- Karet dan gabus: Gasket khusus dan barang dekoratif

Apa komprominya? Sistem CO2 beroperasi pada efisiensi hanya 5-10%, menyerap listrik 10 hingga 20 kali lebih banyak daripada cahaya laser yang dihasilkannya. Sistem ini juga memerlukan perawatan yang lebih sering dan memiliki masa kerja yang lebih pendek—faktor-faktor yang memengaruhi harga dari penyedia di wilayah mana pun, termasuk toko pemotongan laser di San Jose.

Laser Serat untuk Keunggulan Fabrikasi Logam

Teknologi laser serat mewakili generasi terbaru kekuatan pemotongan. Mesin-mesin ini menggunakan serat optik aktif yang didoping dengan elemen tanah jarang seperti iterbium untuk menghasilkan dan memperkuat balok laser. Serat transmisi kemudian mengantarkan energi terkonsentrasi ini langsung ke kepala pemotong—tanpa cermin, tanpa campuran gas.

Hasilnya berbicara sendiri. Menurut data Industri , laser serat menghasilkan berkas dengan panjang gelombang lebih pendek (1,064 µm) yang memberikan daya serap lebih tinggi pada permukaan logam. Hal ini menghasilkan produktivitas 3 hingga 5 kali lipat dibanding mesin CO2 dengan kapasitas serupa saat memotong logam.

Mengapa perajin logam lebih memilih laser serat? Pertimbangkan keunggulan berikut:

- Pemotongan logam unggul: Baja karbon, baja tahan karat, aluminium, kuningan, tembaga, dan titanium

- Penanganan material reflektif: Memotong material yang menyebabkan masalah bagi sistem CO2

- Efisiensi lebih tinggi: Efisiensi listrik lebih dari 90% dibandingkan 5-10% untuk CO2

- Jangka Hidup yang Lebih Lama: Hingga 25.000 jam kerja—kira-kira 10 kali lebih lama dari perangkat CO2

- Pemeliharaan yang Dikurangi: Desain solid-state menghilangkan penanganan gas dan penyetelan cermin

Saat mencari spesialis pemotongan logam laser max San Jose atau wilayah lainnya, tanyakan apakah mereka menggunakan peralatan laser serat untuk proyek logam Anda. Perbedaan teknologi secara langsung memengaruhi kualitas potongan dan harga.

Perbandingan Teknologi Langsung

Memilih antara teknologi-teknologi ini menjadi lebih jelas ketika Anda melihat spesifikasi secara berdampingan:

| Karakteristik | Co2 laser | Laser Serat |

|---|---|---|

| Bahan Terbaik | Akrilik, kayu, plastik, kulit, kain, kertas, karet | Baja, baja tahan karat, aluminium, kuningan, tembaga, titanium |

| Rentang Ketebalan Umum | Hingga 20mm+ untuk logam (dengan bantuan oksigen); ideal untuk non-logam | Optimal untuk logam hingga 20mm; mesin-mesin terbaru mampu menangani hingga 2,25" |

| Kecepatan Pemotongan | Lebih lambat pada logam; sangat baik pada non-logam | 3-5 kali lebih cepat daripada CO2 pada logam |

| Efisiensi Energi | 5-10% (konsumsi daya tinggi) | Lebih dari 90% (buangan daya minimal) |

| Masa Pakai Kerja | Sekitar 2.500 jam | Hingga 25.000 jam |

| Persyaratan Pemeliharaan | Penyelarasan cermin secara rutin, pengisian ulang gas, perawatan lebih sering | Perawatan minimal, tanpa gas habis pakai |

| Biaya Peralatan Awal | Investasi awal lebih rendah | 5-10 kali lebih tinggi daripada CO2 setara |

| Kualitas Tepi Potong | Sangat baik pada material tebal dan non-logam | Presisi unggul pada logam |

Memilih Teknologi yang Tepat

Jadi teknologi mana yang sebaiknya digunakan untuk proyek Anda? Jawabannya sepenuhnya tergantung pada bahan dan kebutuhan Anda:

Pilih layanan laser CO2 ketika:

- Proyek Anda melibatkan bahan non-logam seperti akrilik, kayu, atau plastik

- Anda perlu memotong pelat logam tebal (10-20 mm atau lebih) dengan bantuan oksigen

- Kualitas tepi pada bahan organik menjadi prioritas utama

- Kendala anggaran membuat harga per pekerjaan yang lebih rendah lebih diutamakan daripada umur panjang peralatan

Pilih layanan laser fiber ketika:

- Proyek Anda memerlukan pemotongan plat logam (baja karbon, stainless, aluminium)

- Anda bekerja dengan logam reflektif seperti kuningan atau tembaga

- Kecepatan dan presisi sangat penting bagi jadwal produksi Anda

- Toleransi yang lebih tinggi menuntut sinar yang lebih sempit dan stabil seperti yang disediakan oleh laser serat

Banyak layanan pemotongan laser profesional mengoperasikan kedua teknologi tersebut, memilih mesin yang paling optimal untuk setiap pekerjaan. Saat meminta penawaran harga, tanyakan secara spesifik jenis laser apa yang akan digunakan untuk memproses bagian-bagian Anda—transparansi ini menunjukkan penyedia yang mengutamakan hasil daripada kenyamanan. Memahami perbedaan-perbedaan ini mempersiapkan Anda untuk mengevaluasi pilihan material, yang akan kita bahas secara komprehensif pada bagian selanjutnya.

Panduan Lengkap Material untuk Proyek Pemotongan Laser

Inilah yang kebanyakan layanan pemotongan laser tidak akan beri tahu Anda sejak awal: pemilihan material menentukan 80% keberhasilan proyek Anda. Anda bisa memiliki laser serat paling canggih di dunia, tetapi jika dipasangkan dengan material yang salah—atau salah memahami batasan ketebalan—Anda akan mendapatkan bagian yang ditolak dan anggaran yang terbuang sia-sia . Panduan komprehensif ini memberikan apa yang hanya disinggung oleh pesaing: spesifikasi yang dapat ditindaklanjuti untuk setiap kategori material, dilengkapi batas ketebalan nyata dan ekspektasi kualitas.

Baik Anda menjelajahi layanan pemotongan laser online untuk prototipe atau mengevaluasi layanan pemotongan laser online untuk produksi massal, memahami kompatibilitas material mencegah kejutan yang mahal. Mari kita uraikan secara tepat apa yang bisa—dan tidak bisa—diberikan oleh setiap material.

Kemampuan Pemotongan Logam dan Batas Ketebalan

Logam merupakan bahan utama dalam pemotongan laser industri. Namun, setiap logam berperilaku berbeda di bawah sinar laser, dan kemampuan ketebalan bervariasi secara signifikan tergantung pada daya dan jenis laser. Berikut yang perlu Anda ketahui sebelum mengirimkan file desain Anda.

Baja karbon

Logam yang paling sering dipotong dalam fabrikasi laser, baja karbon merespons dengan prediktif terhadap laser serat maupun CO2. Komposisi besinya menyerap energi laser secara efisien, menghasilkan potongan bersih dengan dross minimal.

- Rentang Ketebalan: 0,5mm hingga 25mm+ (tergantung daya)

- Kualitas Tepi: Tepi yang sangat baik tanpa oksida saat menggunakan bantuan nitrogen; sedikit oksidasi dengan bantuan oksigen pada pelat tebal

- Aplikasi Ideal: Komponen struktural, braket, enclosure, suku cadang otomotif, perumahan mesin

- Pertimbangan Utama: Untuk tepi yang cerah dan siap las pada pelat di bawah 12mm, tentukan pemotongan dengan nitrogen—lebih mahal tetapi menghilangkan kebutuhan gerinda sebelum pengelasan

Menurut spesifikasi industri , laser serat 3000W dapat memotong baja karbon hingga maksimal 20mm, sementara sistem 6000W mampu memotong lebih dari 25mm dengan kualitas tepi di bawah 20mm.

Baja tahan karat

Kandungan kromium pada baja tahan karat menciptakan dinamika pemotongan yang unik. Material ini secara alami tahan terhadap oksidasi, menjadikannya ideal untuk aplikasi yang membutuhkan kekuatan dan ketahanan korosi.

- Rentang Ketebalan: 0,5mm hingga 50mm (laser serat berdaya tinggi pada 10kW+)

- Kualitas Tepi: Hasil akhir seperti cermin dimungkinkan pada lembaran tipis; kualitas menurun di atas 12mm tanpa peralatan premium

- Aplikasi Ideal: Peralatan pengolah makanan, perangkat medis, elemen arsitektural, komponen kelautan

- Pertimbangan Utama: baja 304 dan 316 dipotong dengan cara yang serupa; baja tahan karat 430 (magnetik) mungkin menunjukkan karakteristik panas yang sedikit berbeda

Sebagai referensi, sistem 1000W dapat menangani baja tahan karat hingga 5mm, sementara sistem 4000W dapat memotong hingga 16mm—meskipun kualitas tepi di atas 12mm perlu diverifikasi dengan penyedia Anda.

Aluminium

Permukaan aluminium yang reflektif dan konduktivitas termal tinggi menyebabkan tantangan dalam pemotongan, yang ditangani jauh lebih baik oleh laser serat dibandingkan sistem CO2. Material ini mendispersikan panas secara cepat, sehingga memerlukan pengaturan daya yang lebih tinggi dibandingkan baja dengan ketebalan setara.

- Rentang Ketebalan: 0,5mm hingga 40mm (sistem serat 10kW+)

- Kualitas Tepi: Cukup baik tetapi biasanya lebih kasar dibandingkan baja; mungkin memerlukan finishing tambahan untuk aplikasi yang terlihat

- Aplikasi Ideal: Komponen aerospace, peredam panas, casing elektronik, bagian struktural ringan

- Pertimbangan Utama: Jenis paduan penting—6061-T6 memberikan hasil potongan yang lebih bersih dibandingkan paduan cor; selalu sebutkan jenis paduan yang digunakan secara spesifik

Tembaga dan kuningan

Logam yang sangat reflektif ini pernah menimbulkan tantangan serius dalam pemotongan laser—sistem CO2 lama bahkan dapat mengalami kerusakan akibat pantulan sinar. Laser serat modern mampu menanganinya secara efektif, meskipun dengan keterbatasan.

- Rentang Ketebalan: 0,5mm hingga 8mm (tembaga); 0,5mm hingga 10mm (kuningan)

- Kualitas Tepi: Dapat diterima untuk bagian fungsional; mungkin menunjukkan perubahan warna pada tepi potongan

- Aplikasi Ideal: Komponen listrik, perangkat keras dekoratif, penukar panas, proyek ukiran di San Jose, dan karya seni sejenis

- Pertimbangan Utama: Minta sampel potongan sebelum memutuskan pesanan produksi—pemotongan material reflektif sangat bervariasi antar penyedia

Plastik, Akrilik, dan Pilihan Non-Logam

Material non-logam membuka kemungkinan yang sama sekali berbeda—dan juga risikonya. Laser CO2 mendominasi kategori ini, menghasilkan hasil yang tidak dapat dicapai oleh laser serat pada senyawa organik.

Akrilik (PMMA)

Akrilik adalah bintang utama di antara plastik yang dipotong dengan laser, menghasilkan tepi yang mengilap seperti api langsung dari proses pemotongan—tanpa perlu finishing tambahan.

- Rentang Ketebalan: 1mm hingga 25mm (akrilik cor memberikan hasil terbaik)

- Kualitas Tepi: Tepi yang bening dan mengkilap dapat dicapai pada akrilik cor; akrilik ekstrusi mungkin menunjukkan kabur

- Aplikasi Ideal: Papan nama, tampilan, pelindung, karya seni, model arsitektur

- Pertimbangan Utama: Akrilik cor harganya 20-30% lebih mahal daripada akrilik ekstrusi tetapi memberikan kualitas tepi jauh lebih unggul—pilih akrilik cor untuk aplikasi yang terlihat

Polikarbonat

Meskipun populer sebagai material tahan benturan, policarbonat memiliki tantangan dalam pemotongan laser yang sering tidak diungkapkan secara terbuka oleh banyak penyedia.

- Rentang Ketebalan: 0,5 mm hingga 6 mm (terbatas karena masalah perubahan warna)

- Kualitas Tepi: Kekuningan dan gosong umum terjadi; tepinya jarang sejernih akrilik

- Aplikasi Ideal: Prototipe fungsional, pelindung, dan penutup di mana tampilan tepi bukan prioritas

- Pertimbangan Utama: Untuk bagian yang terlihat, pertimbangkan alternatif akrilik atau rencanakan perataan tepi—policarbonat hasil potong laser jarang tampak mengilap

ABS dan Plastik Rekayasa Lainnya

ABS (Acrylonitrile Butadiene Styrene) dapat dipotong dengan cukup baik tetapi memerlukan ventilasi yang memadai karena kekhawatiran terhadap asap.

- Rentang Ketebalan: 0,5mm hingga 12mm

- Kualitas Tepi: Peleburan ringan menghasilkan tepi yang halus tetapi tidak mengkilap

- Aplikasi Ideal: Prototipe, pelindung, komponen produk konsumen

- Pertimbangan Utama: Selalu pastikan penyedia Anda memiliki sistem ekstraksi asap yang memadai—beberapa bengkel menolak ABS karena keterbatasan ventilasi

Kayu dan Komposit

Produk kayu alami dan rekayasa sangat responsif terhadap pemotongan laser CO2, memungkinkan desain rumit yang tidak mungkin dilakukan dengan teknik pertukangan tradisional.

- Rentang Ketebalan: Tipis hingga 20mm (bervariasi berdasarkan kepadatan)

- Kualitas Tepi: Penghitaman ringan tidak dapat dihindarkan; kayu terang menunjukkan kontras lebih tinggi dibandingkan jenis kayu gelap

- Aplikasi Ideal: Papan nama, panel dekoratif, model arsitektur, kemasan khusus, komponen furnitur

- Pertimbangan Utama: MDF terpotong lebih bersih daripada plywood; arah serat kayu solid memengaruhi kualitas tepi pada lengkungan

Kriteria Pemilihan Material: Mengambil Keputusan yang Tepat

Memilih material bukan hanya soal layanan pemotongan laser yang dapat diproses—tetapi juga tentang menyesuaikan sifat material dengan kebutuhan proyek Anda. Pertimbangkan empat faktor kritis berikut:

Persyaratan Struktural

Beban apa yang harus ditahan oleh komponen Anda? Aplikasi braket membutuhkan kekuatan baja, sedangkan elemen dekoratif mungkin lebih memilih keunggulan berat aluminium. Selalu tentukan kondisi beban saat meminta masukan desain dari penyedia Anda.

Kebutuhan Estetika

Apakah tepi akan terlihat? Tepi akrilik cor yang dipoles dengan api menghilangkan biaya permesinan akhir; baja karbon mungkin perlu digerinda sebelum dicat. Perhitungkan operasi sekunder ke dalam total biaya proyek Anda.

Keterbatasan Anggaran

Harga material bervariasi sangat signifikan—baja tahan karat harganya 3-4 kali lipat dari baja karbon; akrilik cor melebihi harga ekstrusi sebesar 30%. Terkadang penggantian material dapat memberikan penghematan tanpa mengorbankan fungsi.

Lingkungan penggunaan akhir

Aplikasi luar ruangan memerlukan ketahanan terhadap korosi (baja tahan karat, aluminium, atau bahan yang telah diperlakukan). Komponen yang bersentuhan dengan makanan menuntut kualitas stainless steel tertentu. Lingkungan bersuhu tinggi mengeliminasi sebagian besar plastik. Tetapkan kondisi operasional Anda sebelum menentukan bahan.

Pilihan bahan terbaik menyeimbangkan keempat faktor tersebut—bukan hanya fokus pada satu faktor yang saat ini menjadi prioritas Anda.

Dengan pengetahuan bahan ini, Anda berada dalam posisi untuk membuat keputusan yang bijak serta mengevaluasi rekomendasi penyedia secara kritis. Namun, memahami bahan hanyalah sebagian dari persamaan—mengetahui faktor yang mendorong penetapan harga memastikan Anda mendapatkan penawaran yang adil dan dapat mengidentifikasi peluang penghematan.

Memahami Penetapan Harga dan Faktor Biaya Pemotongan Laser

Pernah mengklik tombol "penawaran instan" hanya untuk menerima angka yang terasa sembarangan? Anda tidak sendirian. Kebanyakan layanan pemotongan laser sengaja menyembunyikan harga mereka di balik alat otomatis, membuat pelanggan menebak-nebak apakah mereka mendapatkan penawaran yang adil atau justru menanggung inefisiensi pihak lain. Bagian ini membuka tabir tentang apa sebenarnya yang menentukan tagihan akhir Anda—dan yang lebih penting, bagaimana Anda bisa mengendalikan biaya tersebut tanpa mengorbankan kualitas.

Memahami penetapan harga bukan soal mencari penyedia termurah. Ini tentang mengenali nilai, menghindari pengeluaran yang tidak perlu, dan berkomunikasi secara efektif dengan para pembuat produk yang menghargai pelanggan yang terinformasi.

Apa Sebenarnya yang Menentukan Biaya Pemotongan Laser

Ketika pembuat produk menghitung penawaran Anda, mereka mengevaluasi beberapa variabel secara bersamaan. Beberapa di antaranya dapat Anda kendalikan langsung melalui keputusan desain; yang lain bergantung pada kondisi pasar dan kemampuan peralatan. Inilah yang sebenarnya terjadi di balik formulir penawaran tersebut:

- Jenis dan mutu material: Bahan yang berbeda memerlukan teknologi laser, pengaturan daya, dan kecepatan pemotongan yang berbeda. Menurut analisis industri, pemotongan baja tahan karat umumnya membutuhkan lebih banyak energi dan waktu dibandingkan baja karbon, sehingga biayanya lebih mahal. Paduan khusus dan logam reflektif seperti tembaga memiliki harga premium karena kompleksitas prosesnya.

- Ketebalan lembaran: Bahan yang lebih tebal menuntut kecepatan pemotongan yang lebih lambat dan konsumsi energi yang lebih tinggi. Pelat baja 12mm bisa berharga 3-4 kali lebih mahal per inci linear dibandingkan bahan setebal 3mm—bukan karena biaya bahannya yang meningkat tiga kali lipat, tetapi karena waktu pemotongan dan kebutuhan daya meningkat secara signifikan.

- Kompleksitas potongan dan panjang lintasan: Setiap lubang memerlukan titik tusuk di mana laser memulai pemotongan. Semakin banyak titik tusuk dan semakin panjang lintasan pemotongan, waktu mesin akan semakin bertambah. Desain rumit dengan banyak elemen kecil menuntut presisi yang lebih tinggi, sehingga menambah biaya tenaga kerja dan peralatan.

- Jumlah dan ukuran batch: Biaya awal yang dibagi ke pesanan lebih besar secara signifikan mengurangi harga per unit. Satu prototipe tunggal bisa berharga $50, sedangkan memesan 100 suku cadang identik dapat menurunkan biaya per unit menjadi $8—desain sama, ekonomi sangat berbeda.

- Persyaratan penyelesaian: Proses sekunder seperti penghilangan duri (deburring), pemolesan, pelapis bubuk (powder coating), atau pengeboran ulir menambah tenaga kerja, peralatan khusus, dan waktu produksi yang lebih lama. Para ahli industri mencatat bahwa langkah-langkah ini penting untuk mencapai kualitas permukaan atau persyaratan fungsional tertentu, tetapi mereka meningkatkan biaya secara proporsional.

- Waktu Penyelesaian: Pesanan mendesak dikenakan biaya tambahan—terkadang 50% atau lebih—karena mengganggu jadwal produksi dan membutuhkan lembur. Waktu penyelesaian standar menawarkan nilai terbaik.

Bayangkan seperti mencari restoran yang buka dekat saya pada tengah malam dibandingkan merencanakan makan malam pukul 18.00—kenyamanan dan urgensi selalu memiliki konsekuensi harga.

Cara Mengoptimalkan Anggaran Tanpa Mengorbankan Kualitas

Sekarang Anda sudah memahami apa yang mendorong biaya, berikut cara menguranginya secara strategis. Ini bukan taktik penghematan sembarangan—melainkan praktik rekayasa cerdas yang digunakan setiap hari oleh para desainer profesional.

Sederhanakan Geometri Desain Anda

Geometri kompleks dengan detail rumit membutuhkan kontrol laser yang lebih presisi dan waktu pemotongan yang lebih lama. Penelitian menunjukkan menghindari sudut interior yang tajam, mengurangi potongan kecil yang rumit, serta menggunakan lebih sedikit lengkungan dapat menghasilkan penghematan besar. Sudut bulat atau garis lurus dipotong lebih cepat dibanding bentuk rumit atau jari-jari yang sempit. Tanyakan pada diri sendiri: apakah detail dekoratif tersebut penting bagi fungsi, atau hanya terlihat menarik di model CAD Anda?

Optimalkan Ketebalan Material

Jika aplikasi Anda tidak memerlukan ketahanan logam tebal, memilih material yang lebih tipis akan menghemat waktu dan uang. Pertimbangkan apakah stainless steel 1mm bekerja sama baiknya dengan 2mm untuk kebutuhan beban spesifik Anda. Terkadang insinyur menentukan ketebalan berlebihan "hanya untuk berjaga-jaga"—tetapi margin keamanan itu membutuhkan biaya nyata.

Kuasai Seni Nesting

Nesting yang efisien memaksimalkan penggunaan material dengan menyusun bagian-bagian secara rapat pada lembaran material. Nesting yang strategis dapat mengurangi limbah material sebesar 10-20%, langsung menekan tagihan Anda. Jika Anda memesan beberapa bagian yang berbeda, tanyakan apakah penyedia Anda dapat melakukan nesting bersama—mengelompokkan bagian dengan geometri serupa membuat proses pemotongan lebih lancar dan mengurangi limbah.

Pilih Toleransi yang Sesuai

Berikut ini hal yang kebanyakan penyedia tidak akan sampaikan: toleransi yang terlalu ketat secara tidak perlu sangat meningkatkan biaya. Menentukan ±0,005" ketika ±0,015" sudah berfungsi sama persis memaksa kecepatan pemotongan yang lebih lambat dan tingkat penolakan yang lebih tinggi. Menurut para spesialis fabrikasi, suku cadang dengan toleransi sangat ketat lebih rentan ditolak karena penyimpangan kecil, dan mungkin memerlukan proses sekunder tambahan seperti permesinan atau penggilingan.

Kelompokkan Pesanan Anda Secara Strategis

Mengatur pemotong laser membutuhkan waktu, sehingga memproduksi jumlah yang lebih besar dalam satu sesi mengurangi kebutuhan penyesuaian mesin yang sering. Jika Anda memerlukan suku cadang secara berkala, menggabungkan pesanan atau menjadwalkan produksi terlebih dahulu memberikan penghematan signifikan per unit. Bahkan menggabungkan pesanan bulan depan dengan pesanan bulan ini dapat mendistribusikan biaya persiapan secara efektif.

Pilih Bahan yang Tersedia di Stok

Apakah bahan yang Anda tentukan tersedia secara langsung, atau memerlukan pemesanan khusus? Jika memungkinkan, memilih logam yang sudah tersedia di stok mencegah biaya pesanan minimum dan keterlambatan waktu tunggu. Tanyakan kepada penyedia Anda bahan apa saja yang mereka miliki sebelum menetapkan spesifikasi.

Evaluasi Kebutuhan Kualitas Tepi

Mencapai kualitas tepi premium sering kali memerlukan pengurangan kecepatan laser atau penggunaan daya lebih tinggi—keduanya meningkatkan biaya. Tidak semua aplikasi menuntut tingkat presisi tepi yang sama. Untuk komponen yang akan dilas, dicat, atau tersembunyi di dalam perakitan, kualitas tepi standar dapat menghemat biaya tanpa mengorbankan fungsi. Simpan spesifikasi tepi premium hanya untuk permukaan yang terlihat.

Tujuannya bukan mencari harga terendah—melainkan memaksimalkan nilai dengan menghilangkan biaya yang tidak menambah nilai pada produk jadi Anda.

Dengan pengetahuan penetapan harga ini, Anda dapat mengevaluasi penawaran secara cerdas, mengajukan pertanyaan yang informatif, dan mengidentifikasi penyedia yang mengutamakan transparansi daripada kerahasiaan. Namun, pemahaman biaya yang sempurna sekalipun tidak akan membantu jika file desain Anda tidak disiapkan dengan benar—bagian selanjutnya memastikan file Anda diterjemahkan secara mulus dari layar ke mesin laser.

Menyiapkan File Desain Anda untuk Keberhasilan Pemotongan Laser

Anda telah memilih material yang tepat dan memahami faktor-faktor yang memengaruhi harga. Namun di sinilah banyak proyek gagal: mengirimkan file desain yang tampak sempurna di layar tetapi gagal total saat laser mulai memotong. Menurut para teknisi yang meninjau ratusan file setiap minggu, kesalahan persiapan file menjadi penyebab utama keterlambatan proyek dibandingkan faktor lainnya. Kabar baiknya? Setiap kesalahan umum tersebut sepenuhnya dapat dicegah.

Bagian ini memberi Anda pengetahuan teknis untuk mengirimkan file siap produksi—baik Anda bekerja dengan bengkel lokal maupun menggunakan layanan pemotongan laser online di seluruh negeri. Kuasai dasar-dasar ini sekali saja, dan Anda tidak akan pernah lagi mengalami penolakan unggahan atau siklus revisi yang memusingkan.

Persyaratan Format File dan Pilihan Perangkat Lunak

Terdengar rumit? Sebenarnya cukup sederhana begitu Anda memahami satu perbedaan penting: mesin pemotong laser membutuhkan file vektor , bukan gambar raster. Ketika Anda mengekspor JPEG atau PNG, Anda menyimpan piksel—kotak-kotak kecil berwarna yang menyerupai desain Anda. Mesin pemotong laser tidak dapat menafsirkan piksel menjadi jalur pemotongan. Mereka membutuhkan garis dan kurva yang didefinisikan secara matematis untuk menentukan secara tepat di mana sinar harus bergerak.

Format Vektor yang Diterima

Sebagian besar layanan pemotongan laser menerima format vektor standar ini, meskipun preferensi bisa berbeda tergantung penyedia:

- DXF (Drawing Exchange Format): Standar industri untuk CNC dan pemotongan laser. Kompatibel secara universal, file DXF berisi geometri murni tanpa ketergantungan font atau gaya rumit. Jika ragu, kirimkan file DXF.

- AI (Adobe Illustrator): File asli Illustrator berfungsi dengan baik tetapi memerlukan konversi teks ke bentuk outline. Pastikan Anda menyimpan dalam versi yang kompatibel—beberapa mesin mengalami kesulitan dengan format AI yang lebih baru.

- SVG (Scalable Vector Graphics): Format sumber terbuka yang semakin populer, terutama untuk sistem penawaran berbasis web. Ringan, bersih, dan didukung secara luas.

- PDF (Portable Document Format): Dapat diterima ketika diekspor dari perangkat lunak vektor dengan pengaturan yang tepat. Hindari PDF yang dibuat dari dokumen hasil pemindaian atau karya seni yang telah dirasterisasi.

Menurut spesialis industri , menggunakan format file yang salah termasuk dalam lima besar kesalahan desain yang sering mereka temui. Selalu verifikasi format yang disarankan oleh penyedia Anda sebelum mengunggah.

Perangkat Lunak Desain yang Direkomendasikan

Anda tidak memerlukan perangkat lunak profesional mahal untuk membuat file siap laser. Berikut adalah pilihan untuk setiap anggaran:

- Adobe Illustrator: Standar industri untuk grafik vektor; alat pengeditan jalur yang sangat baik dan ekspor DXF langsung

- AutoCAD / AutoCAD LT: Dirancang khusus untuk gambar teknis; dukungan DXF asli dengan pelabelan dimensi yang presisi

- SolidWorks: Ideal untuk aplikasi teknik; mengekspor pola datar langsung dari model 3D (catatan: tanda air "Versi Mahasiswa" secara otomatis diabaikan oleh kebanyakan sistem pemotong)

- Inkscape: Alternatif gratis dan sumber terbuka untuk Illustrator; mendukung ekspor SVG dan DXF dengan konfigurasi plugin yang sesuai

- Fusion 360: Gratis untuk penggunaan pribadi; menggabungkan pemodelan CAD dengan kemampuan ekspor gambar

- LibreCAD: Perangkat lunak CAD 2D gratis yang dirancang khusus untuk gambar teknis

Tips Optimalisasi Desain untuk Potongan Bersih

Membuat file vektor hanyalah permulaan. Perbedaan antara desain amatir dan file siap produksi terletak pada pemahaman bagaimana laser benar-benar menafsirkan geometri Anda. Pertimbangan teknis ini memisahkan proyek yang berhasil dari kegagalan yang mahal.

Ukuran Fitur Minimum

Setiap laser memiliki keterbatasan fisik dalam memotong ukuran terkecil secara akurat. Sinar laser itu sendiri memiliki lebar—biasanya 0,1 mm hingga 1,0 mm tergantung pada material dan pengaturannya. Fitur yang lebih kecil dari ini menjadi tidak mungkin diproduksi dengan bersih. Pedoman industri direkomendasikan untuk menghindari fitur yang terlalu kecil untuk dipotong dengan benar, terutama lingkaran internal atau sudut tajam yang sempit.

Kompensasi Kerf

Bayangkan menggambar garis dengan spidol alih-alih pulpen—garis tersebut memiliki lebar. Prinsip yang sama berlaku untuk pemotongan laser. "Kerf" mengacu pada material yang terbuang selama proses pemotongan, biasanya berkisar antara 0,1 mm hingga 0,5 mm tergantung pada ketebalan material dan pengaturan laser. Untuk bagian-bagian yang membutuhkan toleransi pas yang presisi, Anda perlu menggeser jalur potong Anda sebagai kompensasi. Diskusikan alokasi kerf dengan penyedia Anda sebelum menetapkan dimensi kritis.

Berat Garis dan Warna yang Tepat

Banyak sistem laser menggunakan warna atau tebal garis untuk membedakan antara operasi pemotongan, ukiran, dan skoring:

- Garis Potong: Biasanya berwarna merah atau hitam, dengan ketebalan rambut (0.001" atau lebih tipis)

- Area ukiran: Sering berupa bentuk isi dengan warna tertentu

- Garis skor: Mungkin menggunakan warna berbeda untuk menunjukkan lintasan kedalaman parsial

Selalu konfirmasi konvensi warna/lapisan dari penyedia Anda sebelum pengajuan. Garis yang Anda maksudkan sebagai tanda lipat bisa jadi menjadi potongan tembus yang tidak diinginkan.

Jarak Antara Garis Potong

Ketika garis desain ditempatkan terlalu berdekatan, laser dapat membakar berlebihan atau memotong area yang ingin Anda pertahankan. Menurut praktik terbaik fabrikasi , Anda harus memberi jarak geometri pemotongan minimal dua kali ketebalan lembaran untuk menghindari distorsi. Untuk aplikasi standar, menjaga jarak minimal 0,010 inci (0,25 mm) antara jalur penting mencegah pelemahan struktural.

Daftar Periksa Persiapan Berkas Langkah demi Langkah

Sebelum mengunggah ke layanan pemotongan laser mana pun, ikuti proses verifikasi ini:

- Konversi semua teks menjadi garis tepi: Font yang tidak terinstal pada sistem pemotongan akan diganti atau bahkan hilang sama sekali. Di Illustrator, pilih teks dan pilih Type → Create Outlines. Di perangkat lunak CAD, gunakan perintah "Explode" atau "Expand".

- Tutup semua jalur terbuka: Jalur yang tidak tersambung atau terbuka dapat membingungkan perangkat lunak laser, menghasilkan potongan yang tidak lengkap. Gunakan fungsi pembersihan jalur dan "join" pada perangkat lunak Anda untuk memastikan setiap bentuk tertutup dengan benar.

- Hapus garis yang tumpang tindih: Baris duplikat menyebabkan laser memotong jalur yang sama dua kali, berpotensi membakar material atau menciptakan tepi yang tidak rata. Periksa geometri yang bertumpuk, terutama setelah menggabungkan beberapa elemen desain.

- Verifikasi dimensi pada skala 100%: Jika Anda mengonversi dari file raster atau melakukan penskalaan desain, cetak pada skala 100% untuk memastikan dimensi fisik sesuai dengan yang diinginkan.

- Periksa adanya geometri terperangkap: Lubang potong yang tidak terhubung ke bagian utama akan lepas saat pemotongan. Tambahkan tab penghubung untuk menahannya atau kirimkan sebagai bagian terpisah.

- Hilangkan node yang tidak perlu: Titik jangkar berlebihan menciptakan kurva kasar alih-alih busur halus. Sederhanakan jalur tanpa mengubah maksud desain.

- Posisikan lubang menjauhi tepi: Lubang yang ditempatkan terlalu dekat dengan tepi bagian berisiko robek atau berubah bentuk, terutama jika bagian tersebut mengalami proses bending selanjutnya.

- Ekspor ke format yang disukai penyedia: Simpan salinan bersih yang khusus untuk produksi—jangan hanya mengganti nama file kerja Anda.

Mengomunikasikan Persyaratan Toleransi Secara Efektif

Bahkan file yang disiapkan dengan sempurna pun dapat menghasilkan bagian yang ditolak jika ekspektasi toleransi tidak dikomunikasikan secara jelas. Pemotongan laser standar mencapai toleransi dimensi ±0,005" hingga ±0,015" tergantung pada material dan kalibrasi mesin. Jika aplikasi Anda membutuhkan presisi yang lebih ketat, Anda harus menyatakannya secara eksplisit—dan memahami implikasi biayanya.

Saat meminta penawaran harga, sertakan:

- Dimensi Kritis: Tunjukkan pengukuran spesifik yang harus memenuhi toleransi ketat dibandingkan dimensi umum dengan toleransi standar

- Persyaratan Fungsional: Jelaskan cara penggunaan bagian-bagian tersebut—fit interferensi membutuhkan presisi yang berbeda dibandingkan lubang longgar

- Titik acuan pengukuran: Tentukan tepi atau fitur mana yang berfungsi sebagai titik datum untuk verifikasi dimensi

- Rentang penyimpangan yang dapat diterima: Nyatakan rentang toleransi Anda secara numerik, bukan dengan istilah subjektif seperti "presisi" atau "akurat"

Komunikasi toleransi yang jelas mencegah frustrasi akibat menerima komponen yang memenuhi spesifikasi "standar" tetapi gagal memenuhi kebutuhan aplikasi khusus Anda.

Dengan file yang dipersiapkan dengan baik dan spesifikasi yang dikomunikasikan secara jelas, Anda telah menghilangkan hambatan paling umum dalam proyek pemotongan laser yang sukses. Namun, memahami kapan pemotongan laser itu sendiri merupakan pilihan yang tepat—dibandingkan metode waterjet, plasma, atau CNC—memastikan Anda berinvestasi pada proses yang paling optimal untuk kebutuhan Anda.

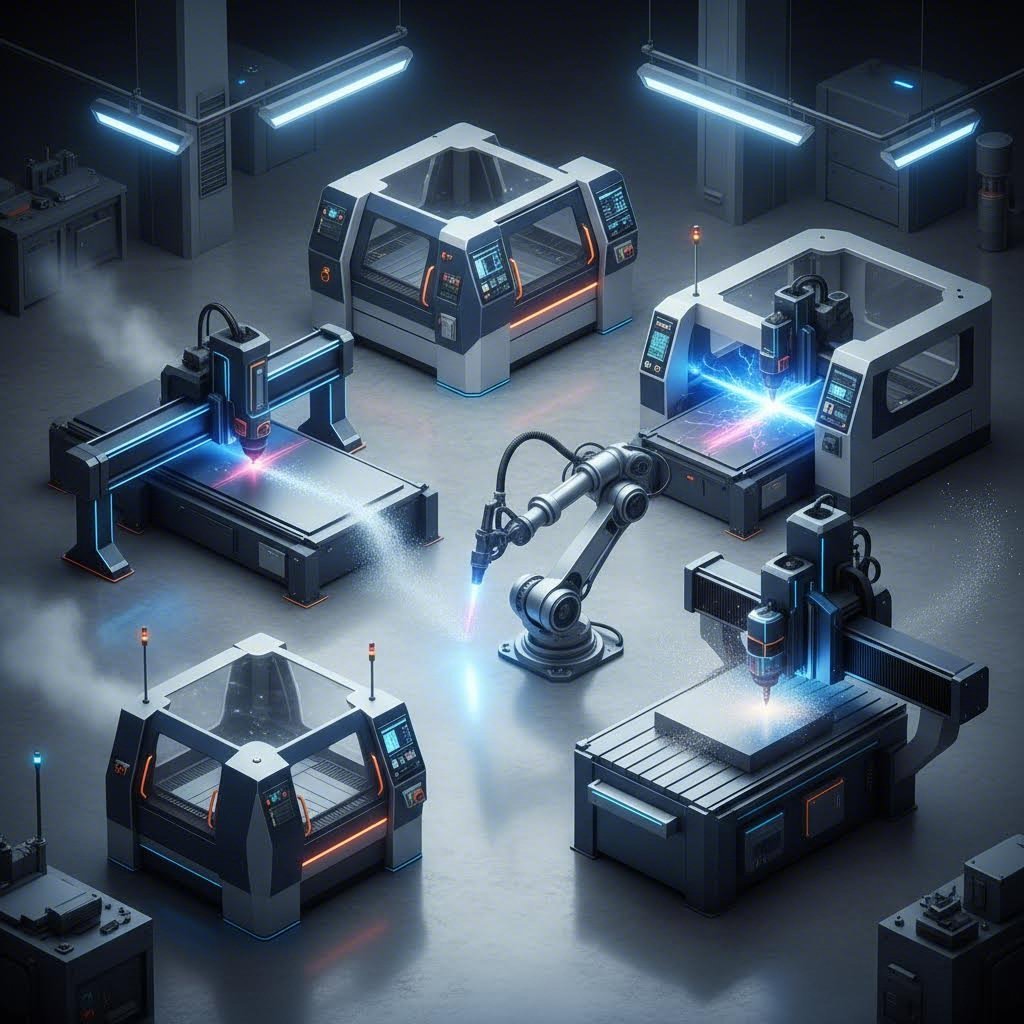

Pemotongan Laser Dibandingkan dengan Metode Waterjet, Plasma, dan CNC

Inilah percakapan jujur yang kebanyakan layanan pemotongan laser hindari: pemotongan laser tidak selalu menjadi pilihan terbaik. Terkejut? Seharusnya tidak. Setiap teknologi pemotongan ada karena ia menyelesaikan masalah tertentu lebih baik daripada alternatifnya. Seorang fabricator yang mengatakan pemotongan laser dapat menangani segala hal kemungkinan besar tidak berpengetahuan luas atau berharap Anda tidak mengajukan pertanyaan.

Memahami kapan pemotongan laser unggul—dan kapan sebaiknya Anda mempertimbangkan waterjet, plasma, atau permesinan CNC sebagai gantinya—akan melindungi anggaran Anda serta memastikan hasil yang optimal. Mari kita bahas secara jujur setiap teknologi ini dengan membandingkan kinerja di dunia nyata, bukan berdasarkan klaim pemasaran.

Kapan Pemotongan Laser Lebih Unggul dari Metode Lain

Pemotongan laser mendominasi aplikasi tertentu di mana karakteristik uniknya memberikan nilai yang tak tertandingi. Menurut spesialis fabrikasi industri , pemotongan laser yang mampu memotong hingga lebih dari 2.500 inci per menit menjadikannya metode tercepat yang tersedia—dan sering kali paling ekonomis untuk aplikasi yang sesuai.

Pekerjaan Presisi dan Detail

Ketika desain Anda menuntut pola rumit, lubang kecil, atau toleransi ketat, pemotongan laser jelas lebih unggul. Sinar terfokus menghasilkan tepian yang sangat bersih dengan kebutuhan minimal terhadap proses pasca-pemotongan. Komponen enclosure elektronik, perangkat medis, dan braket presisi sangat diuntungkan oleh kemampuan ini.

Efisiensi pada Lembaran Tipis

Untuk material dengan ketebalan di bawah 1/2", pemotongan laser biasanya menawarkan kombinasi terbaik antara kecepatan dan kualitas. Pengujian melintasi berbagai teknologi memastikan bahwa pemotongan laser menghasilkan hasil unggul ketika detail halus atau lubang presisi diperlukan pada lembaran tipis.

Keunggulan Utama Pemotongan Laser:

- Kecepatan: 3-4 kali lebih cepat daripada waterjet pada material yang sebanding

- Keakuratan: Toleransi ±0,005" dapat dicapai pada sebagian besar material

- Kualitas Tepi: Tepi yang bersih, sering kali siap las tanpa finishing tambahan

- Tidak ada keausan alat: Kualitas konsisten dari potongan pertama hingga keseribu—tidak ada penurunan kualitas pisau

- Minim limbah material: Kerf yang sempit memungkinkan penempatan komponen lebih rapat dan mengurangi sisa potongan

- Proses Non-Kontak: Tidak ada gaya mekanis yang menyebabkan distorsi pada bagian tipis atau rapuh

Situasi di Mana Metode Pemotongan Alternatif Lebih Unggul

Penilaian yang jujur memerlukan pengakuan terhadap keterbatasan pemotongan laser. Beberapa proyek memang memberikan hasil yang lebih baik dengan teknologi alternatif—dan mengenali situasi ini dapat menghemat biaya sekaligus meningkatkan hasil.

Aplikasi Material Tebal: Wilayah Plasma

Saat memotong logam konduktif dengan ketebalan lebih dari 1", pemotongan plasma menawarkan keunggulan yang jelas. Menurut pengujian perbandingan , alat pemotong plasma menunjukkan kinerja sangat baik pada pelat baja di mana alat pemotong laser kesulitan menembus. Perbedaan biayanya cukup besar—sistem plasma berharga sekitar $90.000 dibandingkan $195.000 untuk sistem waterjet setara, dengan biaya operasional sekitar separuhnya per kaki pada material tebal.

Material Sensitif Terhadap Panas: Waterjet Lebih Unggul

Pemotongan laser secara inheren merupakan proses termal. Panas terkonsentrasi ini menciptakan "zona yang terpengaruh panas" (HAZ) di mana sifat material berubah di dekat tepi potongan. Untuk komponen aerospace, logam yang dikeraskan, atau material yang tidak dapat mentolerir perubahan termal apa pun, pemotongan waterjet menghilangkan kekhawatiran ini sepenuhnya. Proses pemotongan dingin menghasilkan tidak ada distorsi, tidak ada pengerasan, dan tidak ada perubahan metalurgi.

Versatilitas Non-Logam: Waterjet dan Perutean CNC

Meskipun laser CO2 mampu menangani banyak non-logam dengan baik, beberapa material menimbulkan tantangan:

- Batu dan kaca: Waterjet memotong material ini secara bersih; laser tidak bisa

- Komposit tebal: Serat karbon dan G10 sering mengalami delaminasi akibat panas laser—waterjet menjaga integritas struktural

- Plastik tebal dan kayu: Perutean CNC sering memberikan hasil permukaan yang lebih unggul tanpa menghitam atau meleleh

Tantangan Logam Reflektif

Tembaga, kuningan, dan beberapa paduan aluminium memantulkan energi laser kembali ke arah kepala pemotong. Meskipun laser serat modern menangani bahan-bahan ini lebih baik dibanding sistem CO2 lama, batasan ketebalan tetap lebih ketat dibandingkan dengan baja. Pemotongan waterjet tidak perlu khawatir terhadap pantulan berkas pada logam reflektif.

Perbandingan Teknologi Langsung

Memilih metode pemotongan yang tepat menjadi lebih jelas saat Anda membandingkan spesifikasi kinerja aktual secara berdampingan:

| Kriteria | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Pemotongan CNC |

|---|---|---|---|---|

| Presisi | ±0,005" (sangat baik) | ±0,009" (baik sekali) | ±0,020" (sedang) | ±0,005" (sangat baik) |

| Berbagai bahan | Sebagian besar logam, banyak plastik, kayu, kain | Hampir semua material termasuk batu, kaca, komposit | Hanya logam konduktif | Plastik, kayu, komposit, logam lunak |

| Kapasitas Ketebalan | Hingga 1" baja (optimal di bawah 1/2") | 6"+ pada banyak material | 2"+ baja dengan kualitas baik | Hingga 3" tergantung pada material |

| Kualitas tepi | Sangat baik; sering kali siap las | Sangat baik; tidak ada efek panas | Baik; mungkin perlu digerinda | Sangat baik; tidak ada efek termal |

| Zona Terpengaruh Panas | Ada tetapi minimal pada bahan tipis | Tidak ada (proses dingin) | Signifikan pada semua potongan | Tidak ada (proses mekanis) |

| Kecepatan Pemotongan | Tercepat pada material tipis | Paling lambat dari semua metode | Cepat pada logam tebal | Sedang |

| Efisiensi Biaya | Terbaik untuk pekerjaan tipis dan detail | Biaya lebih tinggi; dibenarkan untuk bahan khusus | Terbaik untuk fabrikasi logam tebal | Ekonomis untuk bahan non-logam |

Memilih Teknologi yang Tepat

Jadi metode pemotongan mana yang sebaiknya digunakan untuk proyek Anda? Jawabannya tergantung pada kebutuhan spesifik Anda:

Pilih pemotongan laser ketika:

- Bahan Anda memiliki ketebalan di bawah 1/2"

- Detail rumit, lubang kecil, atau toleransi ketat menjadi pertimbangan

- Kecepatan dan efisiensi biaya menjadi prioritas

- Tepi yang bersih tanpa finishing ekstensif diinginkan

Pilih pemotongan waterjet ketika:

- Zona yang terkena panas tidak dapat diterima (dirgantara, material yang telah dikeraskan)

- Anda memotong batu, kaca, atau komposit tebal

- Ketebalan material melebihi kemampuan laser

- Logam reflektif menimbulkan tantangan

Pilih pemotongan plasma ketika:

- Memotong logam konduktif tebal (baja atau aluminium 1"+)

- Kecepatan lebih penting daripada ketepatan tepi

- Kendala anggaran mengutamakan biaya operasional lebih rendah

- Proyek melibatkan baja struktural atau pembuatan peralatan berat

Pilih perutean CNC ketika:

- Bekerja dengan plastik tebal, kayu, atau busa

- Kualitas hasil akhir permukaan melebihi yang diizinkan oleh penghitaman laser

- Bagian memerlukan operasi pengetapan atau pengaluran

- Material tidak dapat mentolerir proses termal

Pembuat terbaik tidak hanya mengandalkan satu teknologi—mereka menyesuaikan proses yang tepat dengan kebutuhan spesifik setiap proyek.

Banyak bengkel sukses mengoperasikan beberapa teknologi pemotongan karena memang tidak ada satu metode pun yang secara optimal menangani semua aplikasi. Memahami perbedaan-perbedaan ini menempatkan Anda pada posisi yang tepat untuk mengevaluasi penyedia secara jujur—dan menyadari kapan sebuah bengkel yang merekomendasikan pemotongan laser untuk pelat baja 2" Anda mungkin tidak memiliki kepentingan terbaik Anda di hati. Dengan perbandingan teknologi ini sebagai dasar, menjelajahi aplikasi dunia nyata di berbagai industri mengungkapkan lebih banyak kemungkinan untuk proyek Anda berikutnya.

Aplikasi Dunia Nyata di Berbagai Industri

Sekarang setelah Anda memahami teknologi, bahan, dan faktor biaya, mari kita jelajahi apa yang sebenarnya mungkin dilakukan. Layanan pemotongan laser tidak terbatas pada satu industri saja—layanan ini telah mengubah manufaktur, desain, dan prototyping di hampir semua sektor. Apakah Anda seorang insinyur yang merancang braket otomotif atau seorang seniman yang menciptakan instalasi dekoratif, memahami aplikasi dunia nyata ini membantu Anda membayangkan kemungkinan untuk proyek Anda sendiri.

Bersifat sangat serbaguna. Teknologi dasar yang sama yang menghasilkan komponen aerospace dengan presisi tingkat mikron juga menciptakan perhiasan rumit dan fasad arsitektural. Mari kita lihat bagaimana berbagai industri memanfaatkan kemampuan ini.

Aplikasi Industri dan Otomotif

Sektor otomotif merupakan salah satu konsumen terbesar dari teknologi pemotongan laser presisi. Menurut analisis industri , pemotongan laser telah secara signifikan menyederhanakan proses manufaktur kendaraan, menawarkan efisiensi yang tidak dapat disamai oleh metode pemotongan die tradisional maupun plasma.

Mengapa manufaktur otomotif sangat bergantung pada teknologi ini? Setiap milimeter sangat penting saat Anda memproduksi komponen yang harus pas secara tepat di ribuan kendaraan. Kemampuan presisi tinggi dari laser serat menjadikannya esensial untuk produksi komponen di mana akurasi dimensi secara langsung memengaruhi keselamatan dan kinerja.

- Komponen Rangka dan Struktural: Braket, pelat pemasangan, dan penguat rangka yang membutuhkan toleransi ketat serta tepi bersih siap las

- Prototipe panel bodi: Iterasi cepat terhadap konsep desain sebelum menggunakan cetakan stamping yang mahal

- Komponen trim interior: Pemotongan presisi untuk kontrol, ventilasi, dan titik pemasangan

- Komponen sistem pembuangan: Perisai panas dan braket pemasangan dari baja tahan karat

- Komponen Suspensi: Braket lengan kontrol dan dudukan pegas yang menuntut integritas struktural

Bagi produsen yang mencari solusi otomotif komprehensif, pemotongan laser presisi sering kali melengkapi proses stamping logam. Perusahaan seperti Shaoyi mengintegrasikan kedua teknologi tersebut, menawarkan prototipe cepat dalam 5 hari yang mendukung siklus iterasi cepat yang dituntut oleh pengembangan otomotif modern.

Aplikasi dirgantara menuntut spesifikasi yang bahkan lebih ketat. Catatan para ahli industri kebutuhan akan material ringan dengan kekuatan tinggi membuat presisi pemotongan laser menjadi sangat penting—komponen harus memenuhi batas toleransi yang ketat sekaligus mempertahankan integritas struktural dalam kondisi ekstrem.

- Komponen mesin: Bagian turbin dan perisai tahan panas

- Elemen Struktural: Komponen rangka pesawat dari aluminium dan titanium yang ringan

- Perlengkapan interior: Elemen kabin dan perangkat pemasangan yang dipasang dengan presisi

Penggunaan Kreatif dan Arsitektural

Di luar industri berat, pemotongan laser telah merevolusi aplikasi kreatif dan arsitektural. Teknologi ini memungkinkan desain yang mustahil—atau terlalu mahal—untuk diwujudkan dengan metode fabrikasi tradisional.

Desainer arsitektur semakin sering menentukan elemen yang dipotong dengan laser untuk tujuan fungsional maupun estetika. Penelitian menunjukkan bahwa kemampuan teknologi ini memotong pelat baja tebal sambil menghasilkan potongan yang presisi menjadikannya sangat berharga dalam arsitektur modern, di mana kustomisasi dan dampak visual sangat penting.

- Layar dekoratif dan fasad: Pola rumit pada panel logam untuk eksterior bangunan dan partisi interior

- Pagar pengaman dan pagar tangga khusus: Desain unik yang tidak mungkin dicapai dengan pekerjaan logam tradisional

- Sistem rambu dan penunjuk arah: Huruf timbul dan komponen rambu bercahaya

- Komponen furnitur: Elemen kayu terperinci dan kerangka logam untuk bagian-bagian khusus

- Instalasi artistik: Patung skala besar dan karya seni interaktif

Industri papan reklame sangat diuntungkan oleh fleksibilitas pemotongan laser. Baik dalam memproduksi huruf timbul untuk etalase toko maupun papan reklame bercahaya, teknologi ini menghasilkan tepian yang rapi dan detail presisi yang meningkatkan citra merek. Hal ini mirip dengan bagaimana pencarian makanan terbuka di dekat saya menghubungkan pelanggan yang lapar dengan pilihan lokal—papan reklame yang efektif menghubungkan bisnis dengan audiens mereka melalui dampak visual.

Prototipe dan Pengembangan Produk

Mungkin tidak ada aplikasi yang menunjukkan nilai pemotongan laser lebih jelas daripada prototipe cepat. Menurut para ahli prototipe, pemotongan laser telah terbukti menjadi dasar dalam pengembangan prototipe dengan perangkat lunak CAD terintegrasi, menghasilkan produk dalam waktu persiapan yang singkat dibandingkan dengan minggu yang mungkin diperlukan metode tradisional.

Mengapa ini penting untuk pengembangan produk? Pertimbangkan siklus iterasi: mendesain suatu komponen, memproduksinya, mengujinya, mengidentifikasi perbaikan, mendesain ulang, dan mengulanginya. Ketika setiap prototipe membutuhkan waktu berminggu-minggu untuk diproduksi, jadwal pengembangan akan membentang hingga berbulan-bulan atau bertahun-tahun. Pemotongan laser secara drastis mempercepat siklus ini.

- Prototipe fungsional: Uji kesesuaian bentuk dan fungsi dengan material yang setara produksi

- Validasi desain: Verifikasi model CAD diterjemahkan dengan benar ke komponen fisik sebelum investasi peralatan

- Pengujian dalam jumlah kecil: Produksi dalam jumlah terbatas untuk uji coba lapangan tanpa biaya cetakan atau mold

- Contoh teknik (engineering samples): Buat komponen berkualitas presentasi untuk pertemuan investor dan evaluasi pelanggan

Analisis industri mengonfirmasi bahwa presisi milimeter dari pemotongan laser menghasilkan representasi akurat tentang bagaimana komponen, perlengkapan, dan fungsi produk akan bekerja bersama—sangat penting ketika prototipe harus secara efektif mewakili komponen produksi akhir.

Industri elektronik sangat bergantung pada kemampuan ini. Para ahli fabrikasi mencatat bahwa pemotongan laser memungkinkan kontrol yang presisi terhadap dimensi dan kualitas, yang sangat penting dalam industri di mana perbedaan sepersekian milimeter dapat berdampak signifikan. Dari pengujian papan sirkuit hingga prototipe casing luar, pemotongan laser memungkinkan iterasi yang cepat.

Pengembangan produk konsumen pun turut mendapat manfaat—sama seperti mengecek toko serba dolar terdekat untuk persediaan cepat, produsen membutuhkan akses cepat ke suku cadang prototipe guna menjaga momentum pengembangan. Demikian pula, tim produk yang meninjau desain mungkin menyantap makan siang sambil membahas hasil iterasi terbaru dari menu Olive Garden, menunjukkan bagaimana pembuatan prototipe menjadi bagian dari alur kerja pengembangan yang lebih luas.

Aplikasi Industri Khusus

Di luar kategori utama ini, pemotongan laser melayani kebutuhan khusus di berbagai sektor:

- Alat Kesehatan: Instrumen bedah dan implan yang memerlukan akurasi tinggi serta bahan yang kompatibel secara biologis

- Elektronik: Komponen presisi untuk perangkat miniatur dan casingnya

- Perhiasan: Desain rumit dan karya khusus yang menggabungkan teknologi dengan seni

- Kemasan: Kotak die-cut khusus dan kemasan prototipe rumit

- Tekstil dan fesyen: Pemotongan kain presisi untuk pola dan elemen dekoratif

- Sektor energi: Komponen untuk panel surya, turbin angin, dan infrastruktur energi berkelanjutan

Pertanyaannya bukan apakah pemotongan laser dapat diterapkan pada industri Anda—melainkan bagaimana memanfaatkan kemampuannya untuk aplikasi spesifik Anda.

Dengan pertimbangan aplikasi ini, tantangan selanjutnya adalah menemukan penyedia layanan yang tepat untuk mewujudkan visi Anda. Pemilihan yang bijaksana memerlukan pemahaman tentang apa yang membedakan penyedia luar biasa dari penyedia yang sekadar memadai—perbedaan yang secara signifikan memengaruhi hasil proyek Anda.

Cara Memilih Penyedia Layanan Pemotongan Laser yang Tepat

Anda telah menguasai teknologi, memahami bahan, dan mengetahui apa yang mendorong penetapan harga. Namun inilah kenyataan yang tidak nyaman: persiapan sempurna sekalipun tidak dapat mengimbangi pemilihan penyedia layanan laser cut yang salah. Perbedaan antara proyek yang sukses dan pengalaman yang mengecewakan sering kali ditentukan oleh faktor-faktor yang tidak akan Anda temukan di halaman utama sebuah situs web—sertifikasi yang benar-benar penting, responsif yang menghemat mingguan keterlambatan, dan dukungan desain yang mendeteksi kesalahan mahal sebelum terjadi.

Memilih mitra fabrikasi bukan seperti membeli mangkuk acai dari kedai smoothie terdekat—Anda tidak bisa begitu saja memilih opsi terdekat dan berharap hasilnya terbaik. Keputusan ini secara langsung memengaruhi jadwal proyek, anggaran, dan kualitas akhir Anda. Mari kita bahas secara tepat apa yang membedakan penyedia luar biasa dari mereka yang akan membuat Anda menyesali pilihan Anda.

Pertanyaan Penting yang Harus Ditanyakan kepada Calon Penyedia

Sebelum menyerahkan file desain Anda, beberapa pertanyaan strategis dapat mengungkapkan apakah penyedia layak mendapatkan bisnis Anda. Menurut spesialis industri , mengevaluasi pengalaman dan keahlian penyedia sangatlah penting—penyedia dengan rekam jejak yang kuat dan bertahun-tahun pengalaman lebih mungkin memberikan hasil berkualitas tinggi.

Mulailah dengan pertanyaan mendasar berikut:

- Teknologi laser apa saja yang Anda gunakan? Penyedia yang menjalankan laser CO2 dan fiber dapat menyesuaikan teknologi optimal dengan material Anda. Penyedia dengan satu teknologi saja mungkin memaksa kompromi.

- Material apa saja yang biasa Anda kerjakan? Pengalaman itu penting—bengkel yang setiap hari memotong aluminium akan menghasilkan kualitas lebih baik dibandingkan yang hanya sesekali mengerjakannya. Tanyakan secara spesifik tentang material dan ketebalan yang Anda butuhkan.

- Berapa waktu penyelesaian tipikal Anda? Waktu penyelesaian standar sangat bervariasi. Beberapa penyedia memperkirakan 2-3 minggu; yang lain bisa menyelesaikan dalam hitungan hari. Pahami bagaimana proyek Anda ditempatkan dalam antrian produksi mereka.

- Bisakah Anda memenuhi pesanan mendesak? Para ahli fabrikasi merekomendasikan untuk mengevaluasi kemampuan penyedia dalam memenuhi tenggat waktu proyek Anda serta kemampuannya menangani permintaan mendesak jika diperlukan.

- Apakah Anda menawarkan tinjauan desain atau dukungan DFM? Penyedia yang meninjau file Anda untuk kelayakan produksi dapat mendeteksi masalah sebelum proses pemotongan dimulai—menghemat siklus revisi dan mengurangi limbah material.

- Format file apa saja yang Anda terima? Masalah kompatibilitas menyebabkan keterlambatan. Pastikan format pilihan Anda kompatibel dengan sistem mereka sebelum melakukan komitmen.

- Dapatkah Anda memberikan contoh potongan atau referensi? Penyedia terpercaya dengan senang hati membagikan contoh pekerjaan serupa atau menghubungkan Anda dengan pelanggan yang puas.

Anggap pemilihan penyedia seperti memesan dari harry and david—Anda menginginkan kualitas terbukti dan pengiriman yang andal, bukan menebak-nebak apakah investasi Anda akan tiba sesuai harapan.

Sertifikasi kualitas yang penting

Sertifikasi bukan hanya sekadar hiasan dinding—mereka mewakili komitmen terverifikasi terhadap sistem mutu, pengendalian proses, dan peningkatan berkelanjutan. Untuk aplikasi kritis, sertifikasi tertentu membedakan penyedia yang berkualitas dari mereka yang hanya mengklaim kompeten.

ISO 9001

Standar yang diakui secara internasional ini menunjukkan sistem manajemen mutu yang mencakup desain, pengembangan, produksi, dan penyampaian layanan. Sertifikasi ISO 9001 menunjukkan adanya proses yang terdokumentasi, personel yang terlatih, serta pengendalian mutu yang sistematis. Untuk aplikasi manufaktur umum, sertifikasi dasar ini memberikan jaminan yang wajar.

IATF 16949

Untuk aplikasi otomotif, sertifikasi IATF 16949 merupakan standar emas. Standar ketat ini dikembangkan dari ISO 9001 dengan persyaratan khusus otomotif termasuk pencegahan cacat, pengurangan variasi, dan eliminasi pemborosan di seluruh rantai pasok. Penyedia seperti Shaoyi mempertahankan sertifikasi IATF 16949 khususnya karena OEM otomotif menuntut tingkat jaminan kualitas ini untuk komponen sasis, suspensi, dan struktural.

AS9100

Aplikasi dirgantara memerlukan sertifikasi AS9100, yang menambahkan persyaratan ketat untuk pelacakan, manajemen konfigurasi, dan mitigasi risiko di luar persyaratan ISO 9001 standar.

ISO 13485

Manufaktur perangkat medis menuntut sertifikasi ISO 13485, memastikan proses memenuhi persyaratan regulasi untuk produk medis serta menjaga dokumentasi yang sesuai untuk tinjauan oleh FDA atau badan regulasi internasional.

Daftar Periksa Evaluasi Penyedia

Gunakan daftar periksa komprehensif ini saat membandingkan calon mitra pemotongan laser:

- Kemampuan teknologi: Jenis laser yang sesuai dengan bahan Anda; daya yang cukup untuk kebutuhan ketebalan Anda; ukuran meja yang mampu menampung dimensi bagian Anda

- Keahlian Material: Pengalaman terbukti dalam menangani bahan dan paduan spesifik Anda; ketersediaan bahan dalam stok; sertifikasi dan pelacakan bahan

- Sertifikasi Kualitas: Sertifikasi ISO, IATF, atau sertifikasi khusus industri yang relevan; prosedur inspeksi terdokumentasi; peralatan pengukuran yang telah dikalibrasi

- Waktu penyelesaian: Waktu tunggu standar yang sesuai dengan jadwal Anda; kemampuan percepatan untuk kebutuhan mendesak; janji pengiriman realistis berdasarkan kapasitas saat ini

- Dukungan Desain: Layanan tinjauan DFM; bantuan persiapan file; konsultasi toleransi; komunikasi proaktif mengenai potensi masalah

- Ketanggapan komunikasi: Kecepatan penyelesaian penawaran (beberapa penyedia menawarkan penyelesaian dalam 12 jam); aksesibilitas staf teknis; pembaruan status proyek yang jelas

- Operasi Sekunder: Kemampuan bending, pengelasan, finishing, dan perakitan; potensi satu atap yang mengurangi kompleksitas manajemen pemasok

- Transparansi harga: Rincian biaya yang jelas; tanpa biaya tersembunyi; kesediaan menjelaskan faktor penetapan harga

Nilai Dukungan DFM

Dukungan Desain untuk Manufaktur merupakan salah satu layanan paling bernilai—namun sering diabaikan—yang dapat ditawarkan oleh penyedia. Menurut spesialis manufaktur presisi , mempertimbangkan aspek desain sejak dini membantu menghindari perancangan ulang dan memastikan proses skala dari prototipe ke produksi berjalan lebih lancar.

Apa yang sebenarnya diberikan oleh dukungan DFM yang efektif?

- Verifikasi ukuran fitur: Mengidentifikasi lubang, alur, atau detail yang terlalu kecil untuk dipotong secara andal sebelum bahan terbuang

- Pemeriksaan kenyataan toleransi: Memberi tanda pada spesifikasi yang memerlukan kecepatan pemotongan lebih lambat atau dapat menyebabkan tingkat penolakan lebih tinggi

- Rekomendasi Material: Menyarankan alternatif yang memenuhi persyaratan fungsional Anda dengan biaya lebih rendah atau kualitas tepi yang lebih baik

- Optimalisasi Nesting: Mengatur penempatan komponen untuk meminimalkan limbah material dan mengurangi biaya per unit

- Perencanaan operasi sekunder: Memprediksi bagaimana komponen akan dibengkokkan, dilas, atau dirakit serta menyesuaikan spesifikasi pemotongan secara sesuai

Penyedia yang menawarkan dukungan DFM komprehensif—seperti mereka yang memiliki sertifikasi IATF 16949 dengan tim teknik terpadu—dapat mendeteksi masalah yang jika tidak akan muncul sebagai bagian yang ditolak atau perakitan yang gagal. Penghematan biaya dari revisi yang berhasil dicegah biasanya jauh melampaui premi apapun untuk tingkat layanan ini.

Perbandingan Layanan Lokal dan Layanan Online

Meningkatnya layanan pemotongan laser online telah memperluas pilihan secara signifikan, tetapi pilihan antara bengkel lokal dan platform digital melibatkan pertimbangan perbandingan yang nyata.

Keunggulan Penyedia Lokal:

- Konsultasi desain tatap muka dan peninjauan sampel langsung

- Iterasi lebih cepat ketika perubahan memerlukan kolaborasi secara langsung

- Logistik yang lebih mudah untuk bagian besar atau berat guna menghindari biaya pengiriman

- Pembangunan hubungan yang memprioritaskan proyek Anda saat kapasitas terbatas

- Pengambilan langsung menghilangkan keterlambatan pengiriman untuk kebutuhan mendesak

Keunggulan Layanan Online:

- Akses teknologi yang lebih luas—peralatan khusus yang tidak dapat Anda temukan secara lokal

- Harga bersaing dari operasi bervolume tinggi

- kemudahan penawaran dan pemesanan 24/7

- Kualitas yang konsisten melalui proses standar

- Fleksibilitas geografis ketika Anda pindah lokasi atau memiliki tim yang tersebar

Untuk prototipe dan proyek satu kali, layanan daring sering memberikan nilai sangat baik. Untuk produksi yang membutuhkan kolaborasi berkelanjutan, penyesuaian kualitas, atau operasi sekunder kompleks, hubungan lokal sering kali terbukti lebih bernilai meskipun biaya per unitnya potensial lebih tinggi.

Penyedia terbaik belum tentu yang termurah atau terdekat—melainkan yang kemampuan, gaya komunikasi, dan standar kualitasnya sesuai dengan kebutuhan proyek Anda.

Memilih mitra pemotongan laser yang tepat mengubah pengalaman manufaktur Anda dari serangkaian transaksi menjadi hubungan kolaboratif. Penyedia yang berinvestasi dalam sertifikasi, menawarkan dukungan DFM yang sesungguhnya, dan merespons cepat terhadap pertanyaan menunjukkan komitmen terhadap keberhasilan Anda—bukan hanya faktur mereka. Dengan kemampuan prototipe cepat seperti waktu penyelesaian 5 hari dan sistem penawaran yang responsif, mitra yang tepat mempercepat seluruh proses pengembangan Anda sambil tetap menjaga ketepatan yang dibutuhkan aplikasi Anda.

Pertanyaan Umum Mengenai Layanan Pemotongan Laser

1. Berapa harga layanan pemotongan laser?

Biaya layanan pemotongan laser bervariasi tergantung pada jenis material, ketebalan, kompleksitas potongan, jumlah, dan waktu penyelesaian. Waktu mesin biasanya berkisar antara $60-$150 per jam. Bagian sederhana dapat berharga serendah $5-10, sedangkan prototipe kompleks bisa mencapai $50 atau lebih. Pesanan dalam jumlah besar secara signifikan mengurangi biaya per unit—memesan 100 bagian identik dapat menurunkan harga menjadi $8 per unit dibandingkan $50 untuk satu buah. Untuk mengoptimalkan biaya, sederhanakan desain, pilih toleransi yang sesuai, dan kumpulkan pesanan jika memungkinkan.

2. Berapa biaya pemotongan laser per jam?

Waktu pemotongan dengan mesin laser umumnya berbiaya $60-$150 per jam tergantung pada jenis peralatan, bahan yang dipotong, dan lokasi penyedia layanan. Laser serat (fiber) untuk memotong logam biasanya memiliki tarif per jam yang lebih tinggi karena biaya peralatannya, sedangkan laser CO2 yang memproses akrilik dan kayu mungkin lebih murah. Namun, tarif per jam tidak memberikan gambaran lengkap—kecepatan pemotongan yang lebih cepat pada material tipis berarti waktu pemakaian mesin yang lebih singkat dan tagihan yang lebih rendah. Minta penawaran rinci yang menampilkan biaya material, waktu mesin, dan biaya finishing untuk perbandingan yang akurat.

3. Bahan apa saja yang dapat dipotong dengan laser?

Pemotongan laser menangani berbagai bahan termasuk logam (baja karbon, baja tahan karat, aluminium, kuningan, tembaga, titanium), plastik (akrilik, ABS, policarbonat), kayu dan komposit, kulit, kain, serta kertas. Laser CO2 unggul dalam memotong bahan non-logam dengan menghasilkan tepi halus pada akrilik dan potongan bersih pada kayu. Laser serat mendominasi pemotongan logam dengan kecepatan dan ketelitian yang lebih tinggi. Batas ketebalan bahan bervariasi—baja hingga 25mm+, akrilik hingga 25mm, aluminium hingga 40mm dengan sistem berdaya tinggi. Selalu verifikasi bahan dan ketebalan spesifik Anda dengan penyedia layanan.

4. Format file apa saja yang diterima oleh layanan pemotongan laser?

Sebagian besar layanan pemotongan laser menerima format file vektor termasuk DXF (standar industri), AI (Adobe Illustrator), SVG (Scalable Vector Graphics), dan PDF yang diekspor dari perangkat lunak vektor. DXF menawarkan kompatibilitas universal tanpa ketergantungan font. Langkah-langkah penting dalam persiapan meliputi mengonversi teks menjadi garis besar, menutup semua jalur terbuka, menghapus garis-garis tumpang tindih, serta memverifikasi dimensi pada skala 100%. Hindari format raster seperti JPEG atau PNG—laser membutuhkan jalur pemotongan yang didefinisikan secara matematis, bukan gambar berbasis piksel.

5. Bagaimana cara memilih antara pemotongan laser, waterjet, dan pemotongan plasma?

Pilih pemotongan laser untuk material tipis di bawah 1/2 inci yang membutuhkan detail rumit dan toleransi ketat—metode ini menawarkan kecepatan tercepat dan tepi paling bersih. Pilih waterjet untuk material sensitif terhadap panas, komposit tebal, batu, kaca, atau saat zona terkena panas tidak dapat diterima. Pilih pemotongan plasma untuk logam konduktif tebal di atas 1 inci di mana kecepatan lebih penting daripada ketepatan tepi. Setiap teknologi unggul dalam aplikasi tertentu—fabricator terkualifikasi akan mencocokkan proses yang tepat dengan material, ketebalan, dan persyaratan kualitas Anda.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —