Pemotongan Laser Online: Dari Berkas Desain Hingga Sampai ke Pintu dalam 9 Langkah Cerdas

Apa Itu Pemotongan Laser dan Mengapa Memesan Secara Online

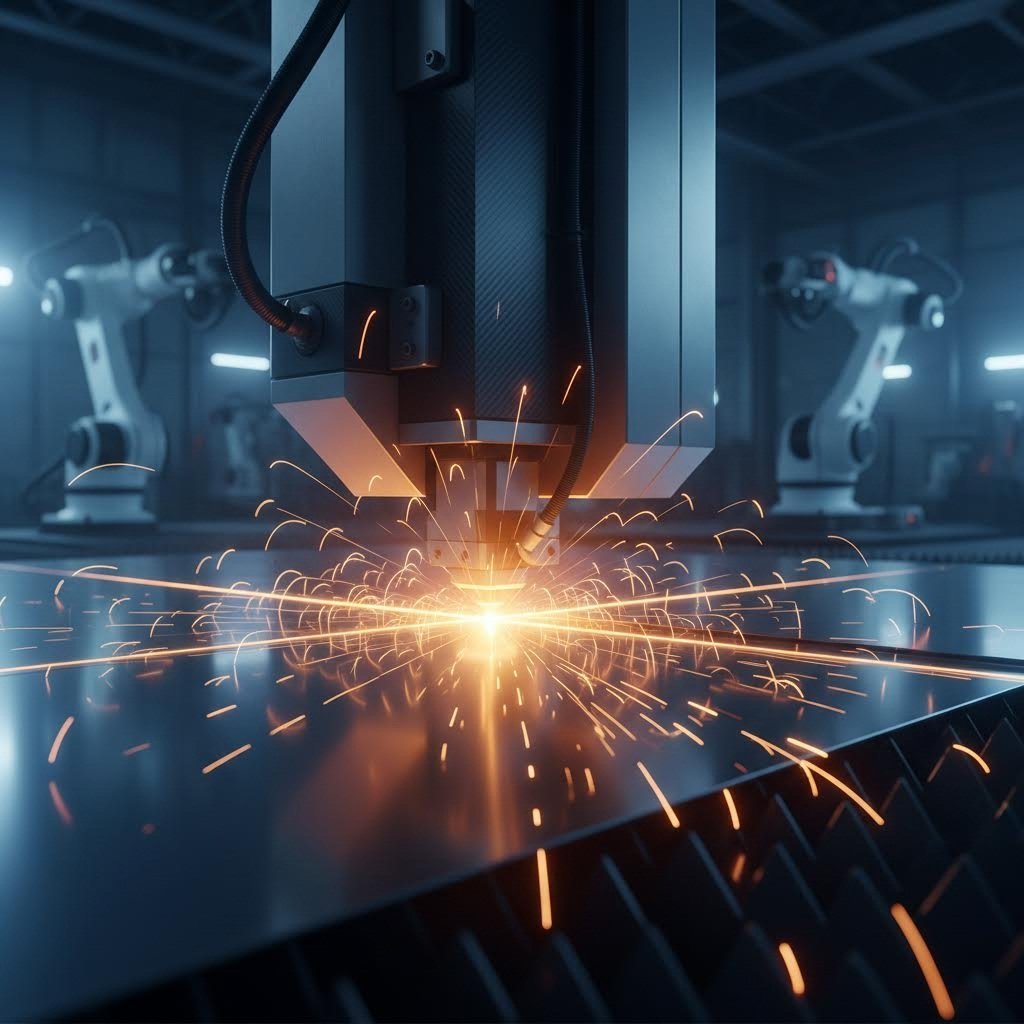

Bayangkan mengubah desain digital menjadi bagian fisik yang dipotong secara sempurna tanpa pernah masuk ke pabrik. Itulah keunggulan dari pemesanan jasa pemotongan laser online. Namun apa sebenarnya pemotongan laser itu? Pada dasarnya, teknologi ini menggunakan sinar cahaya yang sangat terfokus untuk melelehkan, membakar, atau menguapkan material dengan ketepatan luar biasa . Hasilnya? Tepi yang rapi, detail rumit, dan akurasi berulang yang tidak dapat dicapai oleh metode pemotongan konvensional.

Saat ini, pemotongan laser online telah merevolusi cara para penghobi, usaha kecil, dan insinyur profesional mengakses manufaktur berteknologi industri. Anda tidak lagi memerlukan peralatan mahal atau pelatihan khusus untuk mewujudkan desain Anda. Cukup unggah file Anda, pilih bahan yang diinginkan, dan tunggu bagian-bagian presisi yang telah dipotong tiba di depan pintu Anda.

Bagaimana Cahaya Terfokus Menjadi Alat Presisi

Ilmu di balik pemotong laser sangat menarik namun sederhana. Di dalam resonator mesin, elektron dipicu ke keadaan energi yang lebih tinggi melalui proses yang disebut emisi terstimulasi. Ketika elektron ini kembali ke keadaan normalnya, mereka melepaskan foton. Foton-foton ini memantul di antara cermin, menciptakan efek domino yang menguat menjadi berkas cahaya koheren dengan intensitas tinggi.

Berkas laser ini kemudian bergerak melalui kabel serat optik atau rangkaian cermin hingga mencapai lensa pemfokus. Lensa tersebut memusatkan seluruh energi itu ke satu titik yang sangat kecil, kadang-kadang berdiameter kurang dari sepersekian milimeter. Pada titik fokus ini, suhu menjadi cukup tinggi untuk melelehkan atau menguapkan hampir semua jenis material.

Ketika laser untuk memotong logam menyentuh permukaan, semburan gas bertekanan tinggi, baik nitrogen inert maupun oksigen reaktif, menyemburkan material cair dari jalur potongan. Hasilnya adalah tepi yang bersih dan presisi dengan zona terkena panas yang minimal. Untuk material non-logam seperti kayu atau akrilik, laser secara efektif membakar atau menguapkan substrat tersebut.

Dari Lantai Industri hingga Peramban Desktop Anda

Teknologi pemotongan laser dulu memerlukan investasi modal besar dan operator khusus. Saat ini, platform laser online telah sepenuhnya mendemokratisasi kemampuan ini. Layanan digital ini menangani segala hal mulai dari pembuatan G-code hingga kontrol kualitas, sehingga Anda dapat fokus sepenuhnya pada desain.

Berikut cara layanan pemotongan laser online mengubah aksesibilitas:

- Tanpa biaya peralatan: Lewati investasi mesin sebesar $50.000 lebih

- Tanpa kurva pembelajaran: Unggah format file standar seperti SVG, DXF, atau AI

- Penawaran instan: Ketahui biaya Anda sebelum berkomitmen

- Variasi bahan: Akses logam, plastik, dan substrat khusus

- Hasil profesional: Presisi kelas industri tanpa biaya operasional industri

Baik Anda membuat prototipe satu buah braket atau memproduksi ratusan unit papan informasi khusus, platform ini dapat ditingkatkan skalanya sesuai kebutuhan Anda.

Pemotongan laser online menjembatani kesenjangan antara imajinasi dan manufaktur, mengubah siapa pun yang memiliki berkas desain menjadi pelaku fabrikasi yang mampu.

Sepanjang panduan ini, Anda akan menemukan semua hal yang diperlukan untuk memesan suku cadang hasil potong laser secara online. Kami akan membahas perbedaan antara teknologi laser CO2 dan serat (fiber), membantu Anda memahami mana yang paling sesuai untuk bahan Anda. Anda akan belajar bahan-bahan dasar apa saja, dari baja lunak hingga akrilik eksotis, yang kompatibel dengan layanan ini. Yang paling penting, kami akan memandu Anda melalui persiapan berkas, proses pemesanan, faktor penentu harga, serta cara mengevaluasi penyedia layanan yang berbeda.

Pada akhirnya, Anda akan memiliki pengetahuan untuk secara percaya diri mengubah desain berikutnya dari konsep menjadi kenyataan, semuanya hanya dari peramban desktop Anda.

Penjelasan Teknologi Laser CO2 vs Fiber

Pernah bertanya-tanya mengapa beberapa layanan online merekomendasikan jenis laser berbeda untuk bahan yang berbeda? Jawabannya terletak pada fisika panjang gelombang dan cara bahan menyerap energi cahaya. Memahami perbedaan antara laser CO2 dan laser serat membantu Anda membuat keputusan yang lebih cerdas saat memesan layanan pemotongan laser secara online, sehingga memastikan hasil optimal untuk proyek spesifik Anda.

Bayangkan begini: memilih teknologi laser yang salah ibarat menggunakan pisau mentega untuk memotong steak. Mungkin akhirnya bisa berhasil, tetapi hasilnya tidak akan bersih. Mari kita bahas apa yang membuat masing-masing teknologi ini unggul.

Laser CO2 untuk Bahan Organik dan Plastik

Laser CO2 beroperasi pada panjang gelombang 10,6 mikrometer, yang diserap sangat baik oleh bahan organik. Hal ini menjadikannya laser terbaik untuk memotong kayu, akrilik, kulit, kain, dan kertas. Ketika panjang gelombang yang lebih panjang ini menyentuh substrat-substrat tersebut, bahan tersebut secara efisien mengubah energi cahaya menjadi panas, menciptakan penguapan bersih dengan sedikit pengarangan.

Berikut adalah hal-hal yang ditangani dengan sangat baik oleh teknologi CO2:

- Kayu dan Kayu Lapis: Tepi yang halus dan sedikit kecoklatan seperti karamel

- Akrilik (PMMA): Permukaan potong yang dipoles dengan nyala api, menghasilkan tampilan seperti kaca

- Kulit dan kain: Tepi yang tersegel rapat sehingga tahan terhadap fraying

- Kertas dan karton: Detil rumit tanpa robekan

- Karet dan gabus: Profil bersih untuk gasket dan barang dekoratif

Saat Mesin pemotong logam laser CO2 ada, namun sistem-sistem ini kesulitan dalam menangani logam reflektif. Panjang gelombang yang lebih panjang memantul dari permukaan seperti aluminium dan tembaga, alih-alih diserap. Namun untuk pelat baja tebal yang melebihi 20mm, laser CO2 tetap menawarkan kualitas tepi yang sangat baik, yang dibutuhkan oleh beberapa aplikasi.

Efisiensi merupakan kelemahan utama CO2. Menurut analisis teknologi Xometry, sistem-sistem ini hanya mengubah 5-10% dari energi listrik masukan menjadi energi laser. Sisa daya berubah menjadi panas, sehingga membutuhkan infrastruktur pendinginan yang besar.

Laser Serat untuk Pekerjaan Presisi Logam

Laser serat memancarkan panjang gelombang 1,064 mikrometer, kira-kira sepuluh kali lebih pendek daripada laser CO2. Panjang gelombang yang lebih pendek ini menembus logam secara efisien, menjadikan teknologi serat dominan untuk pemotongan logam dengan laser dan aplikasi pemotongan logam menggunakan laser. Fisika mendukung logam karena mereka menyerap panjang gelombang ini dengan mudah alih-alih memantulkannya.

Layanan pemotongan laser serat modern memberikan keunggulan luar biasa:

- Kecepatan: 3-5 kali lebih cepat daripada CO2 pada pekerjaan logam yang sebanding

- Efisiensi: Efisiensi colokan dinding lebih dari 90% dibandingkan 5-10% untuk CO2

- Keakuratan: Lebar kerf yang lebih sempit dan zona terkena panas yang lebih kecil

- Umurnya: Sekitar 25.000 jam kerja, sepuluh kali lebih lama daripada perangkat CO2

- Logam reflektif: Memotong aluminium, kuningan, tembaga, dan titanium dengan percaya diri

Pasar laser untuk mesin pemotong telah bergeser secara signifikan menuju teknologi serat. Data industri dari EVS Metal menunjukkan bahwa laser serat kini menguasai 60% pasar, tumbuh sebesar 10,8-12,8% per tahun dibandingkan hanya 3,1-5,4% untuk sistem CO2.

Untuk proyek pemotongan dan pengukiran dengan bahan logam, teknologi serat biasanya memberikan hasil yang lebih unggul. Sinar terfokus menghasilkan tepian yang lebih bersih pada baja tahan karat, baja karbon, dan lembaran aluminium hingga ketebalan 20mm.

Perbandingan Teknologi Sekilas

Pemilihan laser terbaik untuk memotong proyek spesifik Anda bergantung pada jenis material, ketebalan, dan persyaratan kualitas. Perbandingan ini membantu Anda memahami apa yang dapat diharapkan dari masing-masing teknologi:

| Karakteristik | Co2 laser | Laser Serat |

|---|---|---|

| Bahan Terbaik | Kayu, akrilik, kulit, kain, kertas, karet, plastik | Baja, baja tahan karat, aluminium, tembaga, kuningan, titanium |

| Panjang gelombang | 10,6 mikrometer | 1,064 mikrometer |

| Rentang Ketebalan Umum | Hingga 25mm (bahan organik); 10-25mm+ (pelat baja tebal) | 0,5mm hingga 20mm optimal; hingga 100mm dengan sistem berdaya tinggi |

| Kualitas tepi | Sangat baik pada bahan organik; cukup baik pada logam tebal | Unggul pada logam tipis-sedang; presisi poles api |

| Kecepatan Pemotongan | Sedang; sangat unggul pada non-logam | 3-5 kali lebih cepat pada logam; hingga 100 meter per menit pada bahan tipis |

| Efisiensi Energi | 5-10% | Lebih dari 90% |

| Biaya Operasional | Lebih Tinggi ($12-13/jam energi) | Lebih Rendah ($3,50-4/jam energi) |

| Masa Pakai Peralatan | ~2.500 jam kerja | ~25.000 jam kerja |

Kapan Memilih Masing-Masing Teknologi

Persyaratan proyek Anda menentukan pilihan teknologi yang optimal. Berikut ini kerangka keputusan cepat:

Pilih layanan laser CO2 ketika:

- Bekerja dengan kayu, akrilik, kulit, atau kain

- Memotong pelat baja tebal lebih dari 25 mm di mana kualitas tepi paling penting

- Mengolah bahan organik campuran dalam satu pekerjaan

- Kendala anggaran lebih memihak biaya peralatan yang lebih rendah daripada efisiensi operasional

Pilih layanan pemotongan laser serat saat:

- Memotong logam apa pun dengan ketebalan di bawah 20mm

- Bekerja dengan logam reflektif seperti aluminium, kuningan, atau tembaga

- Kecepatan dan volume produksi menjadi prioritas

- Toleransi ketat dan zona terdampak panas minimal sangat penting

Sebagian besar layanan online secara otomatis memilih teknologi yang sesuai berdasarkan pilihan material Anda. Namun, memahami perbedaan ini membantu Anda berkomunikasi secara efektif dengan penyedia dan menetapkan ekspektasi yang realistis mengenai kualitas tepi, waktu penyelesaian, dan harga.

Sekarang setelah Anda memahami teknologi di balik proses pemotongan, mari kita jelajahi berbagai material yang dapat diproses oleh sistem ini serta karakteristik yang dapat diharapkan dari masing-masing substrat.

Material yang Dapat Dipotong dengan Layanan Laser Secara Online

Bingung bahan apa saja yang cocok untuk pemotongan laser online? Jawabannya mungkin mengejutkan Anda. Dari aluminium kelas aerospace hingga akrilik dekoratif, layanan pemotongan logam dengan laser modern dapat memproses berbagai macam substrat yang mengesankan. Memahami karakteristik setiap bahan membantu Anda merancang lebih cerdas, memperkirakan hasil akhir, dan menghindari kesalahan yang mahal.

Pemilihan bahan secara langsung memengaruhi segala hal, mulai dari kualitas tepi hingga biaya akhir. Mari kita jelajahi kemungkinan yang ada saat Anda melakukan pemotongan laser pada logam, plastik, kayu, dan substrat khusus melalui layanan profesional.

Logam dari Baja Lunak hingga Paduan Eksotis

Pemotongan logam dengan laser mendominasi bidang fabrikasi online, dan ada alasan kuat di baliknya. Laser serat modern mampu menangani berbagai pekerjaan, mulai dari potongan dekoratif tipis hingga komponen struktural dengan presisi luar biasa. Menurut pedoman 247TailorSteel , layanan profesional mempertahankan toleransi sesuai standar ISO9013, dengan batas umum sekitar ±0,2 mm untuk material berketebalan di bawah 3 mm.

Berikut yang perlu Anda ketahui mengenai setiap kategori logam:

- Baja Lunak (0,8-25mm): Jenis baja andalan untuk pemotongan laser pelat logam. Dapat dipotong bersih menggunakan gas bantu oksigen atau nitrogen. Pemotongan dengan oksigen memberikan kecepatan lebih tinggi pada pelat tebal namun menghasilkan tepi yang teroksidasi. Nitrogen menghasilkan permukaan yang lebih bersih dan bebas oksida, ideal untuk pengecatan atau pengelasan. Aplikasi umum meliputi braket, enclosure, dan komponen struktural.

- Baja Tahan Karat (0,5-20mm): Pemotongan laser baja tahan karat memerlukan gas bantu nitrogen untuk mencegah oksidasi dan menjaga ketahanan terhadap korosi. Material ini dipotong sedikit lebih lambat dibanding baja lunak, tetapi menghasilkan kualitas tepi yang sangat baik. Sering digunakan untuk peralatan makanan, perangkat medis, dan elemen arsitektural.

- Aluminium (1-10mm): Bersifat reflektif dan konduktif termal, aluminium membutuhkan daya laser yang lebih tinggi serta pengaturan parameter yang cermat. Saat memotong aluminium dengan laser, diperkirakan lebar celah (kerf) sedikit lebih besar dibandingkan baja dan berpotensi menimbulkan burr pada sisi bawah. Aplikasinya mencakup dari perangkat elektronik hingga komponen otomotif.

- Tembaga dan kuningan: Logam reflektif ini dahulu sulit diproses, tetapi laser serat modern mampu menanganinya secara efektif. Dimensi maksimum kuningan biasanya mencapai 1.980 mm x 980 mm. Penggunaan umum meliputi komponen listrik, barang dekoratif, dan sirip pendingin (heat sinks).

Dua metode pemotongan berlaku untuk logam, menurut panduan bahan Xometry. Pemotongan laser reaktif menggunakan semburan oksigen untuk mempercepat pemotongan melalui oksidasi cepat, ideal untuk baja tebal dan titanium. Pemotongan fusi menggunakan campuran nitrogen dan argon untuk menyemburkan logam cair, menghasilkan tepi yang lebih bersih pada aluminium, baja tahan karat, tembaga, dan nikel.

Memahami Kemampuan Ketebalan Logam

Pemotong laser profesional untuk layanan logam menangani ketebalan yang bervariasi tergantung jenis material. Berikut yang dapat diharapkan:

| Bahan | Ketebalan Minimum | Ketebalan maksimum | Diameter Lubang Minimum (pada ketebalan maksimum) |

|---|---|---|---|

| Besi | 0.8mm | 25mm | 15mm |

| Baja tahan karat | 0.5mm | 20mm | 5mm |

| Aluminium | 1mm | 10 mm | 7mm |

| Kuningan | 1mm | 6mm | Bervariasi tergantung layanan |

Ukuran fitur minimum berubah sebanding dengan ketebalan material. Untuk baja dan stainless, lebar alur harus minimal 0,7 kali ketebalan pelat pada kisaran 2,5-15 mm. Pada ketebalan 20-25 mm, lebar alur harus sama dengan atau melebihi ketebalan material itu sendiri.

Plastik, Kayu, dan Substrat Khusus

Selain logam, penyedia layanan pemotongan akrilik menangani berbagai material organik dan sintetis. Laser CO2 sangat unggul di sini, menghasilkan potongan bersih dengan sedikit kebutuhan perbaikan setelah pemotongan.

Plastik yang dipotong dengan sempurna:

- Akrilik (PMMA): Performer utama. Pemotongan laser pada akrilik menghasilkan tepi yang mengilap seperti api, mirip kaca, tanpa memerlukan finishing. Tersedia dalam berbagai warna dan ketebalan hingga 25 mm. Sangat cocok untuk papan nama, pajangan, dan aplikasi dekoratif.

- POM/Delrin (Asetal): Termoplastik teknik ini menawarkan kekuatan, ketahanan kimia, dan stabilitas dimensi. Menurut panduan Xometry, POM dipotong dengan sangat bersih menggunakan laser CO2 tanpa hampir tidak ada zona yang terkena panas. Sistem 80W memotong Delrin setebal 8mm pada kecepatan sekitar 4mm/s. Sangat penting untuk komponen mesin, roda gigi, dan komponen presisi. Catatan penting: pemotongan memerlukan ventilasi yang memadai karena menghasilkan asap beracun.

- Polistiren Mengembang dan Busa EVA: Membutuhkan daya sangat rendah dan kecepatan pengumpanan tinggi. Sangat baik untuk prototipe kemasan, properti cosplay, dan aplikasi pemodelan. Selalu pastikan ventilasi yang memadai.

Bahan berbasis kayu dan serat:

- Kayu lapis: Semua jenis kayu lapis dapat dipotong dengan laser, meskipun perekatnya menghasilkan gas beracun yang memerlukan ventilasi. Daya tinggi dan kecepatan cepat paling efektif untuk pemotongan ganda, meskipun hal ini dapat meningkatkan ukuran kerf. Tekanan blower yang lebih tinggi menghasilkan hasil potong yang lebih bersih.

- MDF (Papan Serat Kepadatan Sedang): Sulit karena kepadatan tinggi dan kandungan perekat. Memotong lambat dengan zona terkena panas yang signifikan dan celah potong lebih lebar. Harapkan tepi yang gosong dan bernoda. Laser 80W memotong MDF 10mm pada kecepatan sekitar 3,5mm/s.

- Karton: Murah dan mudah dipotong. Gunakan daya sedang, kecepatan umpan cepat, dan tekanan blower rendah untuk mencegah terangkatnya material. Sangat baik untuk prototipe kemasan dan model arsitektur.

Bagaimana Pemilihan Material Mempengaruhi Hasil Anda

Setiap material bereaksi berbeda terhadap energi laser. Memahami perilaku ini membantu Anda merancang secara tepat dan menetapkan ekspektasi yang realistis:

Pertimbangan kualitas tepi:

- Akrilik memberikan kejernihan hampir optik pada tepi potongan

- Baja yang dipotong dengan nitrogen menunjukkan permukaan cerah bebas oksida

- MDF dan kayu lapis menunjukkan gosong dan perubahan warna

- Aluminium dapat menunjukkan kekasaran ringan yang memerlukan finishing tambahan

Zona terkena panas (HAZ): Area yang berdekatan dengan potongan mengalami tegangan termal. Material tipis dan kecepatan pemotongan tinggi meminimalkan HAZ. Menurut 247TailorSteel, geometri kecil dan penampang sempit mengalami perubahan warna lebih banyak karena panas tidak dapat disalurkan secara efisien. Untuk aplikasi kritis, Anda mungkin perlu mempertimbangkan perubahan sifat material di dekat tepi potongan.

Kebutuhan pasca-pemrosesan:

- Pembentukan duri terjadi pada sisi bawah logam dan secara teknis tidak dapat dihindari. Layanan penghilangan duri atau pembulatan tepi menangani hal ini

- Cipratan laser dan jelaga dapat muncul tergantung pada ketebalan material dan geometri

- Perubahan warna pada logam biasanya memerlukan penggerindaan untuk menghilangkannya

Layanan profesional umumnya mempertahankan toleransi dimensi ±0,2 mm untuk material tipis, meningkat hingga ±0,45 mm untuk pelat setebal 20-25 mm pada fitur kecil. Toleransi ini mengikuti standar ISO9013, memberikan hasil yang dapat diprediksi untuk aplikasi teknik.

Sekarang Anda sudah memahami bahan-bahan yang sesuai dan hasil yang bisa diharapkan, saatnya membahas keterampilan yang sering diabaikan: menyiapkan file desain dengan benar agar sukses dalam pemotongan laser.

Cara Menyiapkan File Desain untuk Pemotongan Laser

Terdengar rumit? Menyiapkan file desain untuk pemotongan laser presisi sebenarnya tidak perlu menakutkan. Bahkan, persiapan file yang tepat adalah awal dari proyek fabrikasi laser yang sukses. Perbedaan antara bagian potongan laser yang sempurna dan pekerjaan yang gagal sering kali ditentukan oleh seberapa baik Anda menyiapkan file digital sebelum mengunggahnya.

Kebanyakan layanan online menerima format vektor umum, tetapi hanya memiliki tipe file yang tepat tidaklah cukup. Anda perlu memahami konfigurasi garis, sistem pengkodean warna, dan batasan desain penting yang memastikan mesin laser CNC menafsirkan maksud Anda secara akurat. Mari kita bahas semua yang perlu Anda ketahui.

Menyiapkan File Vektor yang Dipotong dengan Bersih

File vektor menjadi dasar dari keberhasilan bagian yang dipotong dengan laser. Berbeda dengan gambar raster yang menyimpan data piksel, vektor berisi jalur matematis yang diikuti oleh laser secara presisi. Namun, tidak semua file vektor diciptakan sama.

Format file yang diterima dan penggunaan terbaiknya:

- SVG (Scalable Vector Graphics): Ideal untuk pemotongan dan ukiran. Format yang paling universal kompatibel di berbagai platform laser dan CNC. Dapat diekspor dengan bersih dari perangkat lunak gratis seperti Inkscape.

- DXF (Drawing Exchange Format): Standar industri untuk jalur pemotongan. Menjadi favorit layanan profesional karena hanya berisi geometri murni tanpa gaya atau font tertanam yang dapat menyebabkan kesalahan interpretasi.

- AI (Adobe Illustrator): Sangat baik untuk pekerjaan desain profesional. Pastikan Anda mengubah semua teks menjadi garis besar sebelum menyimpan, karena font mungkin tidak ditransfer dengan benar antar sistem.

- PDF (Portable Document Format): Dapat diterima jika berisi konten vektor. Menurut Panduan persiapan file Craft Closet , selalu pastikan PDF Anda berisi jalur vektor asli dan bukan gambar raster yang tertanam.

Untuk pekerjaan laser etching dan engraving khusus, gambar raster masuk ke dalam pertimbangan. Saat menggunakan file PNG atau JPG untuk grafik yang diukir, resolusi sangat penting. Targetkan 300+ DPI untuk mendapatkan hasil yang tajam dan detail. Resolusi lebih rendah menghasilkan ukiran kabur dan berbintik yang mengecewakan.

Persyaratan penting persiapan file:

- Semua jalur potong harus tertutup dan kontinu . Garis terbuka membuat mesin bingung dan menghasilkan potongan yang tidak lengkap

- Ubah semua teks menjadi jalur atau garis besar. Penggantian font menyebabkan masalah ukuran dan spasi yang serius

- Hapus jalur ganda yang tumpang tindih. Garis ganda berarti laser memotong dua kali, membuang waktu dan berpotensi merusak material

- Hilangkan titik-titik terpisah dan segmen dengan panjang nol yang mungkin tidak terlihat tetapi merusak proses pemrosesan

Memahami Kode Warna dan Jenis Garis

Di sinilah hal-hal menjadi menarik. Sebagian besar layanan laser menggunakan konvensi warna untuk membedakan antar operasi. Meskipun ini dapat disesuaikan, memahami sistem standar mencegah kebingungan:

| Warna | Operasi | Deskripsi |

|---|---|---|

| Merah | Potong | Pemotongan penuh menembus material |

| Biru | Skor | Penandaan permukaan ringan tanpa menembus |

| Isian Hitam | Mengukir | Ukiran raster bentuk yang terisi penuh |

Menurut dokumentasi Craft Closet, kode warna ini merupakan standar dalam perangkat lunak laser populer seperti LightBurn, meskipun layanan tertentu dapat menetapkan konvensi mereka sendiri. Selalu periksa panduan penyedia Anda sebelum menyelesaikan file.

Saat mengatur file kompleks berbagian banyak, gunakan layer terpisah untuk setiap jenis operasi. Hal ini menjaga desain tetap terkelola dan membantu layanan memproses pekerjaan Anda secara efisien. Beri nama layer secara deskriptif: "Cut_Outline," "Score_Folds," "Engrave_Logo."

Aturan Desain untuk Komponen Laser yang Sukses

Di luar format file, geometri desain Anda menentukan apakah komponen dapat dipotong dengan sukses. Batasan-batasan ini memastikan mesin CNC pemotong laser Anda menghasilkan hasil yang akurat:

Ukuran fitur minimum:

- Jarak antar garis potong harus minimal dua kali ketebalan material . Menurut Panduan desain Eagle Metalcraft , jarak yang lebih dekat menyebabkan distorsi, meleleh, atau jembatan tak disengaja

- Diameter lubang minimum tergantung pada ketebalan material. Untuk baja, lubang harus minimal 60% dari ketebalan pelat

- Hindari fitur yang lebih kecil dari ketebalan material Anda untuk mencegah pembakaran dan distorsi

Penjelasan kompensasi kerf: Sinar laser menghilangkan sejumlah kecil material saat memotong, biasanya 0,1-0,3 mm tergantung pada jenis laser dan material. "Kerf" ini berarti bagian potongan Anda akan sedikit lebih kecil dari desain, sedangkan material di sekitarnya menunjukkan bukaan yang sedikit lebih besar. Untuk aplikasi pemotongan laser presisi, sesuaikan dimensi desain Anda untuk mengakomodasi kehilangan material ini.

Penempatan tab untuk bagian yang tersusun rapat: Saat memotong beberapa bagian kecil dari satu lembaran, pertimbangkan untuk menambahkan tab penahan kecil. Koneksi tipis ini mencegah pergeseran bagian selama pemotongan, lalu dapat dilepas dengan mudah setelahnya. Tempatkan tab pada tepi yang tidak kritis di mana bekas tanda kecil dapat diterima.

Daftar Periksa Persiapan Berkas Anda

Sebelum mengunggah ke layanan daring mana pun, lakukan proses verifikasi sistematis berikut:

- Pilih format yang benar: Ekspor sebagai SVG atau DXF untuk operasi pemotongan. Gunakan PNG resolusi tinggi (300+ DPI) untuk grafik yang diukir

- Ubah semua teks menjadi jalur: Pilih objek teks dan gunakan "Buat Garis Tepi" atau "Ubah ke Jalur" di perangkat lunak desain Anda

- Verifikasi jalur tertutup: Perbesar sudut dan titik ujung untuk memastikan semua garis potong membentuk bentuk yang lengkap dan tertutup

- Periksa adanya garis yang tumpang tindih: Pilih semua objek dan periksa duplikat yang menumpuk di atas satu sama lain

- Terapkan warna yang tepat: Tetapkan operasi potong, skor, dan ukir menggunakan konvensi warna layanan Anda

- Atur kanvas ke ukuran sebenarnya: Sesuaikan dimensi ruang kerja Anda dengan ukuran bagian akhir, bukan nilai bawaan yang sewenang-wenang

- Hapus objek tersembunyi: Hapus semua yang berada di luar artboard atau pada layer tersembunyi yang dapat diproses secara tidak terduga

- Jalankan pratinjau perangkat lunak: Gunakan pratinjau jalur dari aplikasi desain Anda untuk memverifikasi urutan dan kelengkapan pemotongan

Kesalahan Umum yang Harus Dihindari

Bahkan desainer berpengalaman pun terkadang melakukan kesalahan. Perhatikan kesalahan umum dalam persiapan file berikut ini:

- Garis terbuka untuk pemotongan: Mesin tidak dapat memotong jalur yang tidak lengkap. Selalu tutup bentuk Anda

- Format file yang salah: Mencoba memotong dari file JPG menghasilkan hasil yang tidak dapat diprediksi. Hanya file vektor yang dapat digunakan untuk operasi pemotongan

- Ukiran resolusi rendah: Gambar di bawah 300 DPI menghasilkan ukiran yang kabur dan mengecewakan

- Lupa mengubah ukuran: Dimensi file Anda harus sesuai dengan ukuran fisik bagian yang diinginkan

- Menempatkan lubang terlalu dekat dengan area lipatan: Jika bagian Anda akan dilipat setelah pemotongan, beri jarak minimal 1,5–2 kali ketebalan material antara lubang dan garis lipatan

Meluangkan waktu untuk menyiapkan file dengan benar akan menghindari frustrasi, mengurangi biaya material, dan mempercepat proses produksi. Kebanyakan layanan pemotongan laser presisi menawarkan masukan DFM (Desain untuk Kemudahan Produksi), tetapi mendeteksi masalah sebelum unggah menunjukkan profesionalisme dan mempercepat kemajuan proyek Anda.

Setelah file Anda disiapkan dengan benar, Anda siap melanjutkan ke proses pemesanan itu sendiri. Mari kita bahas secara rinci apa yang terjadi mulai dari saat Anda mengunggah desain hingga bagian jadi tiba di depan pintu Anda.

Proses Pemesanan Online Lengkap yang Dijelaskan

Anda telah menyiapkan file desain dengan sempurna. Sekarang apa? Perjalanan dari file digital ke komponen fisik melibatkan alur kerja yang efisien yang telah disempurnakan oleh layanan pemotongan laser modern hingga mendekati tingkat kesempurnaan. Baik Anda mencari layanan pemotongan laser terdekat atau bekerja sama dengan penyedia nasional, prosesnya mengikuti langkah-langkah yang sangat mirip.

Memahami alur kerja ini membantu Anda menetapkan ekspektasi yang realistis dan menghindari kejutan. Mari kita telusuri secara tepat apa yang terjadi sejak Anda mengunggah file hingga komponen jadi tiba di depan pintu Anda.

Dari Unggah hingga Penawaran Harga Instan dalam Hitungan Menit

Proses pemesanan dimulai saat Anda menarik file ke antarmuka unggah penyedia layanan. Layanan pemotongan laser modern telah menghilangkan pertukaran email bolak-balik untuk penawaran harga yang dulu memperlambat proyek selama berhari-hari. Berikut urutan tipikal yang akan Anda alami:

- Unggah file desain Anda: Seret dan lepaskan file SVG, DXF, atau AI Anda ke zona unggah. Sistem secara langsung menganalisis geometri, menghitung jalur pemotongan, dan mengidentifikasi masalah potensial.

- Pilih material dan ketebalan: Pilih dari berbagai substrat yang tersedia, mulai dari baja lunak hingga akrilik khusus. Opsi ketebalan umumnya berkisar antara 0,5 mm hingga 25 mm tergantung jenis material.

- Tentukan jumlah: Masukkan jumlah salinan yang Anda butuhkan. Harga pesanan dalam jumlah besar sering kali mengurangi biaya per unit secara signifikan.

- Pilih opsi finishing: Pilih penghilangan duri (deburring), pelapisan bubuk (powder coating), pemasangan perangkat keras, atau operasi sekunder lainnya. Menurut Fabworks , penambahan bagian yang dibengkokkan atau perangkat keras akan memperpanjang waktu produksi, jadi pertimbangkan dampak ini dengan cermat.

- Terima penawaran harga pemotongan laser secara instan: Dalam hitungan detik, Anda akan melihat rincian harga yang mencakup biaya material, waktu pemotongan, finishing, dan pengiriman. Banyak platform menampilkan perkiraan tanggal pengiriman yang diperbarui secara dinamis saat Anda mengubah pilihan.

- Tinjau masukan DFM: Sistem menandai potensi masalah dalam hal kelayakan produksi seperti fitur yang terlalu kecil, jarak antar elemen terlalu sempit, atau geometri yang dapat menyebabkan masalah selama proses pemotongan.

Seluruh proses ini biasanya hanya memakan waktu beberapa menit. Seperti yang digambarkan salah satu pelanggan tentang pengalaman mereka dengan layanan daring: "Saya membuat beberapa komponen di SolidWorks untuk proyek go-kart anak saya, mengunggahnya, memilih material dan jenis pemrosesan. Bickety-Bam!" Kesederhanaan itulah yang menjadi ciri layanan pemotongan laser modern di dekat saya maupun penyedia nasional.

Untuk proyek yang membutuhkan layanan pemotongan laser tabung, prosesnya serupa tetapi mencakup parameter tambahan. Anda akan menentukan diameter tabung, ketebalan dinding, dan operasi sekunder seperti takikan atau persiapan ujung. Layanan pemotongan laser tabung kini semakin mudah diakses melalui platform online, meskipun ketersediaannya bervariasi tergantung penyedia.

Apa yang Terjadi Setelah Anda Klik Pesan

Setelah Anda menyetujui penawaran harga dan menyelesaikan pembayaran, pesanan Anda masuk ke antrian produksi. Berikut ini yang terjadi di balik layar:

- Konfirmasi Pesanan: Anda menerima konfirmasi email segera dengan nomor pesanan dan perkiraan tanggal pengiriman.

- Penjadwalan produksi: Pekerjaan Anda masuk ke dalam antrian berdasarkan ketersediaan material, jadwal mesin, dan waktu penyelesaian yang Anda pilih.

- Persiapan Bahan: Teknisi memasang bahan lembaran yang sesuai ke atas meja potong, memverifikasi jenis dan ketebalan material sesuai spesifikasi Anda.

- Eksekusi Pemotongan: Laser mengikuti jalur desain Anda secara presisi. Teknisi mutu memantau proses untuk mendeteksi anomali apa pun.

- Operasi Sekunder: Jika Anda memilih penghilangan debur, pembengkokan, atau pemasangan perangkat keras, langkah-langkah ini dilakukan setelah pemotongan. Menurut Fabworks, "pemesanan bagian yang dibengkokkan di luar panduan pembengkokan berpotensi menunda seluruh pesanan."

- Inspeksi kualitas: Bagian yang sudah jadi menjalani verifikasi dimensi sesuai spesifikasi asli Anda.

- Kemasan: Bagian-bagian dikemas, diberi bantalan, dan dimasukkan ke dalam kotak secara tepat. Barang-barang rapuh mendapatkan perlindungan tambahan untuk mencegah kerusakan selama pengiriman.

- Pengiriman dan pelacakan: Anda akan menerima informasi pelacakan setelah pesanan Anda meninggalkan fasilitas.

Perkiraan Waktu yang Realistis

Waktu penyelesaian sangat bervariasi tergantung pada beberapa faktor. Memahami faktor-faktor ini membantu Anda merencanakan proyek secara akurat:

| Jenis Pesanan | Waktu penyelesaian khas | Faktor kunci |

|---|---|---|

| Darurat/Hari Berikutnya | 24-72 jam | Geometri sederhana, material umum, hanya bagian datar |

| Produksi Standar | 3-5 hari kerja | Opsi paling umum yang menyeimbangkan kecepatan dan biaya |

| Pesanan Kompleks | 5-10 hari kerja | Termasuk pelengkungan, perangkat keras, atau bahan khusus |

| Pesanan dalam jumlah besar | 1-2 minggu atau lebih | Produksi dalam jumlah besar yang membutuhkan waktu mesin yang lebih lama |

Ingin pengiriman lebih cepat? Fabworks menyarankan beberapa strategi: "Pertimbangkan untuk menggunakan pelengkungan manual pada suku cadang prototipe dan lakukan pelengkungan sendiri. Ini berpotensi mengurangi waktu tunggu suku cadang beberapa hari." Demikian pula, memilih "Tanpa Penghilangan Duri" untuk suku cadang prototipe mempercepat produksi ketika tepi yang sangat halus tidak terlalu penting.

Testimoni pelanggan secara konsisten menyoroti kecepatan sebagai keunggulan utama. Ulasan menyebutkan menerima suku cadang "beberapa hari kemudian" dengan "pengiriman cepat" dan waktu penyelesaian yang melebihi harapan. Salah satu ulasan mencatat: "Bagaimana bisa mereka secepat itu??" Jawabannya terletak pada alur kerja otomatis, perangkat lunak nesting yang dioptimalkan, dan proses produksi yang disederhanakan.

Kontrol Kualitas dan Apa yang Sampai di Pintu Anda

Layanan pemotongan laser profesional menerapkan beberapa titik pemeriksaan kualitas selama proses produksi. Inilah yang dapat Anda harapkan:

Selama produksi:

- Pemantauan real-time mendeteksi anomali pemotongan

- Inspeksi artikel pertama memverifikasi akurasi dimensi

- Inspeksi visual menangkap cacat permukaan atau kontaminasi

Pertimbangan pengemasan:

- Komponen kecil dikemas bersama dalam kantong atau dibungkus secara terpisah

- Komponen datar besar diberi pelindung karton untuk mencegah goresan

- Permukaan yang rapuh atau mengkilap diberi selapis busa atau kertas di antaranya

- Komponen berat menggunakan kotak bertulang untuk mencegah remuk

Dokumentasi yang disertakan saat pengiriman:

- Bon pengiriman yang mencantumkan semua item dan jumlahnya

- Sertifikasi material untuk aplikasi kritis (jika diminta)

- Laporan inspeksi untuk pesanan kelas aerospace atau medis

Pengalaman yang digambarkan oleh pelanggan menunjukkan keandalan layanan modern. Umpan balik seperti "Pengalaman luar biasa, layanan pelanggan luar biasa, produk akhir sangat baik" dan "Sangat terkesan dengan kualitas dan harganya" mencerminkan hasil dari proses pemesanan online yang dijalankan dengan baik.

Dengan proses pemesanan yang sudah tidak membingungkan lagi, Anda mungkin bertanya-tanya mengenai biayanya. Mari kita uraikan secara tepat faktor-faktor yang menentukan harga pemotongan laser dan bagaimana mengoptimalkan anggaran Anda tanpa mengorbankan kualitas.

Memahami Penetapan Harga dan Faktor Biaya Pemotongan Laser

Pernahkah Anda menerima penawaran harga pemotongan laser dan bertanya-tanya bagaimana angka-angka tersebut dihitung? Anda tidak sendirian. Transparansi harga tetap menjadi salah satu aspek paling menjengkelkan saat memesan komponen fabrikasi secara online. Kabar baiknya? Setelah Anda memahami faktor-faktor utama yang memengaruhi biaya, Anda dapat membuat keputusan desain yang lebih cerdas untuk menghemat uang tanpa mengorbankan kualitas.

Apakah Anda mencari opsi pemotongan laser yang murah atau mengevaluasi layanan premium, faktor-faktor dasar yang sama menentukan berapa yang harus Anda bayar. Mari kita ungkap biaya pemotongan laser dan tunjukkan secara tepat ke mana uang Anda pergi.

Apa yang Menentukan Biaya Pemotongan Laser

Lima faktor utama yang digabungkan menentukan harga akhir Anda. Memahami masing-masing faktor membantu Anda memperkirakan biaya sebelum mengunggah file dan mengidentifikasi peluang untuk penghematan.

1. Jenis dan Ketebalan Material

Biaya material merupakan pengeluaran yang paling terlihat. Menurut analisis penetapan harga Komacut, bahan-bahan yang berbeda memiliki sifat unik yang memengaruhi kecepatan pemotongan, konsumsi energi, dan keausan peralatan. Memotong baja tahan karat umumnya membutuhkan lebih banyak energi dan waktu dibandingkan baja karbon, sehingga lebih mahal. Bahan yang lunak atau tipis biasanya lebih cepat dan lebih murah untuk dipotong.

Biaya pemotongan laser pelat logam meningkat seiring ketebalan karena material yang lebih tebal membutuhkan energi lebih besar, kecepatan pemotongan yang lebih lambat, dan perawatan peralatan yang lebih sering akibat keausan.

2. Panjang total pemotongan (keliling)

Laser dibebankan berdasarkan jarak tempuhnya. Sebuah persegi sederhana memiliki empat potongan lurus, sedangkan panel dekoratif yang rumit bisa memiliki ratusan meter jalur potong. Setiap milimeter keliling menambah waktu dan biaya pemotongan total Anda.

3. Jumlah lubang potong dan titik tusuk

Setiap lubang, alur, atau fitur internal memerlukan titik tusuk tempat laser memulai pemotongan. Semakin banyak titik tusuk dan semakin panjang jalur pemotongan, semakin besar waktu dan konsumsi energi yang dibutuhkan. Desain rumit dengan banyak lubang potong memerlukan presisi pemotongan laser yang lebih tinggi, sehingga menambah biaya tenaga kerja dan peralatan.

4. Jumlah pesanan

Biaya tetap persiapan dibagi rata ke semua unit. Memesan satu suku cadang berarti menanggung seluruh biaya persiapan sendiri. Pesan lima puluh suku cadang, maka biaya yang sama tersebut dibagi lima puluh. Data industri mengonfirmasi bahwa pemesanan dalam jumlah besar secara signifikan mengurangi biaya per unit dengan menyebarkan biaya tetap dan sering kali memenuhi syarat untuk diskon material.

5. Persyaratan waktu penyelesaian

Pesanan darurat dikenakan biaya tambahan. Layanan harus mengatur ulang jadwal produksi, berpotensi menggeser pelanggan lain, serta mengalokasikan sumber daya khusus untuk pekerjaan mendesak Anda. Waktu penyelesaian standar menawarkan penghematan yang signifikan.

Faktor Biaya Relatif Sekilas

Rincian ini menunjukkan bagaimana elemen-elemen berbeda berkontribusi terhadap penawaran harga pemotongan laser Anda:

| Faktor Biaya | Tingkat Dampak | Apa yang Mengendalikannya | Potensi Optimasi |

|---|---|---|---|

| Biaya Material | Tinggi | Jenis material, ketebalan, ukuran lembaran | Pilih material yang hemat biaya; gunakan ukuran lembaran standar |

| Waktu Pemotongan | Tinggi | Panjang keliling, kompleksitas, jumlah lubang tembus | Sederhanakan geometri; kurangi fitur yang tidak perlu |

| Biaya Persiapan | Sedang | Persiapan file, konfigurasi mesin | Pesan dalam jumlah lebih besar untuk mendistribusikan biaya |

| Operasi Sekunder | Variabel | Penghilangan duri, pembengkokan, penyelesaian akhir | Tentukan hanya operasi yang penting |

| Pengiriman | Rendah-Sedang | Berat, dimensi, kecepatan | Konsolidasikan pesanan; pilih pengiriman standar |

| Biaya Tambahan Mendesak | Tinggi (jika berlaku) | Waktu penyelesaian yang dipilih | Rencanakan lebih awal; gunakan garis waktu standar |

Strategi untuk Mengoptimalkan Anggaran Anda

Desainer cerdas mengurangi biaya tanpa mengorbankan fungsi. Berikut cara mendapatkan nilai lebih dari setiap dolar yang dihabiskan untuk pemotongan laser online:

Maksimalkan pemanfaatan material melalui nesting

Nesting yang efisien menyusun bagian-bagian secara berdekatan pada lembaran material, meminimalkan limbah. Menurut Komacut, hal ini mengurangi kebutuhan bahan baku dan memperpendek waktu pemotongan, sehingga memberikan penghematan signifikan. Perangkat lunak nesting canggih mengoptimalkan tata letak secara otomatis, tetapi Anda dapat membantu dengan merancang bagian yang tersusun secara efisien.

Sederhanakan geometri Anda

Setiap lengkungan, sudut, dan detail menambah waktu pemotongan. Panduan pengurangan biaya Quote Cut Ship merekomendasikan untuk meminimalkan kompleksitas bila memungkinkan:

- Gunakan garis lurus alih-alih lengkungan kompleks bila secara fungsional setara

- Kurangi detail berlebihan yang meningkatkan waktu pemrosesan

- Terapkan pemotongan common-line dengan menyusun bagian-bagian agar berbagi tepi potongan

- Batasi ukiran dan etching, karena memakan waktu lebih lama dibanding pemotongan

Pilih bahan secara strategis

Tidak semua aplikasi memerlukan bahan premium. Baja lunak harganya lebih murah daripada baja tahan karat atau aluminium. Menggunakan ukuran lembaran standar menghindari biaya pemotongan khusus. Pilih bahan setipis mungkin yang memenuhi kebutuhan kekuatan Anda, karena bahan yang lebih tebal dipotong lebih lambat dan harganya lebih mahal.

Kelola pesanan secara cerdas dalam bentuk batch

Jika Anda memperkirakan membutuhkan suku cadang tambahan, memesan dalam jumlah besar sejak awal dapat menghemat biaya. Selain mendistribusikan biaya persiapan, batch yang lebih besar meningkatkan efisiensi produksi dengan mengurangi waktu henti mesin dan biaya tenaga kerja per unit.

Berikan waktu penyelesaian yang realistis

Pesanan darurat bisa dua atau tiga kali lipat biayanya. Perencanaan matang dan penerimaan waktu penyelesaian standar menjaga harga tetap wajar. Gunakan layanan percepatan hanya untuk keadaan darurat yang benar-benar mendesak.

Mengevaluasi Penawaran Secara Objektif

Saat membandingkan harga dari berbagai layanan, perhatikan lebih dari sekadar angka akhir. Pertimbangkan faktor-faktor berikut:

- Apa yang Termasuk: Apakah penawaran mencakup deburring, atau itu dikenai biaya tambahan? Apakah sertifikasi material disediakan?

- Spesifikasi toleransi: Toleransi yang lebih ketat dapat menjadi alasan kenaikan harga untuk aplikasi presisi

- Proses Sekunder: Operasi finishing seperti chamfering, threading, dan pelapisan menambah biaya tetapi mungkin penting. Menurut Komacut, langkah-langkah ini meningkatkan kompleksitas dan durasi produksi

- Persyaratan pesanan minimum: Beberapa layanan memiliki batas minimum yang memengaruhi harga untuk jumlah kecil

- Biaya pengiriman: Harga suku cadang yang lebih rendah tidak berarti apa-apa jika biaya pengiriman menggandakan total biaya Anda

Mintalah penawaran terperinci bila memungkinkan. Memahami secara tepat apa yang mendorong biaya membantu Anda membuat pertimbangan yang tepat antara anggaran dan kebutuhan.

Setelah Anda memahami dinamika penetapan harga, Anda mungkin bertanya-tanya bagaimana pemotongan laser dibandingkan dengan metode fabrikasi alternatif. Mari kita bahas kapan teknologi ini unggul dibanding kompetitor dan kapan pendekatan lain lebih masuk akal.

Pemotongan Laser vs Metode Waterjet CNC dan Plasma

Bertanya-tanya apakah laser pemotong logam benar-benar pilihan terbaik untuk proyek Anda? Pertanyaan yang masuk akal. Pemotongan laser mendominasi banyak aplikasi, tetapi tidak selalu unggul secara universal. Waterjet, permesinan CNC, dan pemotongan plasma masing-masing memiliki keunggulan unik yang membuatnya menjadi pilihan lebih cerdas dalam situasi tertentu.

Memahami alternatif-alternatif ini membantu Anda mencocokkan teknologi dengan kebutuhan proyek, bukan memaksakan setiap pekerjaan melalui proses yang sama. Mari kita bandingkan secara objektif metode pemotongan laser industri ini agar Anda dapat membuat keputusan yang tepat.

Ketika Pemotongan Laser Lebih Unggul daripada Alternatif

Pemotongan dengan laser sangat unggul dalam skenario tertentu di mana presisi, kecepatan, dan kualitas tepi paling penting. Menurut analisis fabrikasi dari SendCutSend, pemotongan laser sering kali merupakan opsi tercepat dan paling terjangkau untuk berbagai macam material.

Di mana pemotongan laser CNC mendominasi:

- Material lembaran tipis: Pada logam di bawah 1/2 inci, laser memotong lebih cepat daripada alternatif lainnya

- Geometri Rumit: Lubang kecil, sudut sempit, dan pola kompleks mendapat manfaat dari sinar yang terfokus

- Volume produksi tinggi: Kecepatan pemotongan mencapai 2.500 inci per menit memaksimalkan kapasitas produksi

- Kebutuhan tepi yang bersih: Minimal proses pasca-pemotongan yang diperlukan untuk sebagian besar aplikasi

- Toleransi ketat: Presisi hingga +/- 0,005" dapat dicapai pada material yang sesuai

Laser pemotong juga mampu menangani pekerjaan campuran secara efisien. Anda dapat memotong, mengukir, dan memberi tanda skor dalam satu kali pemasangan, sesuatu yang tidak dapat ditandingi oleh waterjet maupun plasma.

Namun, setiap teknologi memiliki keterbatasan. Pengujian Wurth Machinery mengungkapkan bahwa pemotongan laser mengalami kesulitan pada material yang tebalnya lebih dari 1 inci, di mana plasma dan waterjet lebih unggul. Material sensitif panas dan logam reflektif tertentu juga menjadi tantangan tersendiri.

Memahami Setiap Metode Alternatif

Pemotongan plasma terdekat: Kecepatan pada pelat berat

Pemotong plasma menggunakan busur listrik dan gas terkompresi untuk melelehkan dan menghancurkan logam konduktif. Jika Anda memotong pelat baja setebal 1/2 inci atau lebih, plasma menawarkan kecepatan dan efisiensi biaya terbaik. Keunggulan utama meliputi:

- Dapat menangani pelat logam tebal hingga beberapa inci

- Biaya peralatan dan operasional lebih rendah dibanding laser atau waterjet

- Kecepatan pemotongan yang cepat pada material berat

- Bekerja dengan semua jenis logam konduktif

Adapun kelemahannya? Plasma menghasilkan tepian yang lebih kasar dan celah potong (kerf) yang lebih lebar dibandingkan pemotongan laser, sehingga memerlukan lebih banyak proses pasca-pemotongan untuk aplikasi akhir.

Pemotongan waterjet: Fleksibilitas tanpa panas

Waterjet menggunakan air bertekanan tinggi yang dicampur dengan bahan abrasif untuk memotong hampir semua material tanpa menghasilkan panas. Menurut proyeksi industri, pasar waterjet diproyeksikan mencapai lebih dari $2,39 miliar pada tahun 2034. Pertumbuhan ini mencerminkan kemampuan unik yang dimilikinya:

- Dapat memotong logam, kaca, batu, komposit, dan keramik

- Zona terkena panas nol menjaga sifat material

- Tidak ada pelengkungan atau pengerasan pada tepi potongan

- Hasil akhir unggul pada komposit sulit seperti serat karbon dan G10

Aplikasi dirgantara lebih memilih waterjet karena peraturan sering melarang zona terkena panas pada komponen pesawat.

Perutean CNC: Ideal untuk kayu dan plastik

Router CNC menggunakan alat pemotong berputar daripada sinar energi. Pendekatan mekanis ini sangat baik untuk:

- Kayu dan kayu lapis tanpa terbakar

- Plastik seperti ABS dan HDPE

- Bahan komposit yang membutuhkan tepi bersih

- Bagian yang membutuhkan lubang ulir atau lubang peredam

Menurut SendCutSend, routing memberikan hasil akhir permukaan yang lebih baik pada banyak plastik dan komposit sambil mempertahankan toleransi sebesar +/- 0,005". Namun, sudut bagian dalam harus memiliki jari-jari minimal 0,063" untuk mengakomodasi diameter pemotong.

Memilih Metode Pemotongan yang Tepat untuk Proyek Anda

Perbandingan komprehensif ini membantu Anda mencocokkan teknologi dengan kebutuhan:

| Karakteristik | Pemotongan laser | Pemotongan Airjet | Pemotongan plasma | Pemotongan CNC |

|---|---|---|---|---|

| Toleransi Presisi | +/- 0,005" | +/- 0,009" | +/- 0,020" | +/- 0,005" |

| Kompatibilitas Materi | Logam, plastik, kayu, kulit, akrilik | Hampir semua bahan: logam, kaca, batu, komposit | Hanya logam konduktif | Kayu, plastik, komposit, logam lunak |

| Kualitas tepi | Sangat baik; minim perawatan pasca-pemrosesan | Sangat baik; tidak ada duri atau terak | Lebih kasar; memerlukan penyelesaian tambahan | Baik hingga sangat baik pada bahan yang sesuai |

| Efek Panas | Zona terkena panas kecil; dapat diminimalkan | Tidak ada; proses pemotongan dingin | Signifikan; perubahan sifat material | Tidak ada; pemotongan mekanis |

| Batas Ketebalan | Hingga 1" optimal; kesulitan di atas itu | Hingga 12"+ pada beberapa material | Beberapa inci; unggul pada pelat tebal | Tergantung material; biasanya di bawah 2" |

| Kecepatan Pemotongan | Tercepat pada material tipis | Paling lambat dari semua metode | Tercepat pada logam tebal | Sedang; bervariasi tergantung material |

| Biaya Relatif | Rendah-sedang untuk aplikasi yang sesuai | Lebih tinggi; biaya peralatan sekitar $195,000 | Lebih rendah; biaya sistem sekitar $90.000 | Sedang; nilai yang baik untuk bahan yang sesuai |

Kerangka Keputusan: Teknologi Mana yang Cocok untuk Proyek Anda?

Pilih pemotongan laser ketika:

- Bekerja dengan logam tipis di bawah 1/2 inci

- Desain rumit membutuhkan toleransi ketat

- Kecepatan dan volume produksi menjadi prioritas

- Diperlukan operasi pemotongan dan pengukiran campuran

- Kendala anggaran mendukung proses yang ekonomis

Pilih pemotongan waterjet ketika:

- Kerusakan akibat panas harus dihindari sepenuhnya

- Memotong bahan non-logam seperti kaca, batu, atau komposit

- Ketebalan material melebihi kemampuan laser

- Peraturan aerospace atau medis melarang zona yang terkena panas

- Bekerja dengan komposit sulit seperti serat karbon atau G10

Pilih pemotongan plasma ketika:

- Memotong logam konduktif tebal lebih dari 1 inci

- Kecepatan lebih penting dari ujung finish

- Kendala anggaran mengutamakan biaya peralatan yang lebih rendah

- Post-processing sudah direncanakan

Pilih perutean CNC ketika:

- Bekerja terutama dengan kayu atau plastik

- Bagian memerlukan operasi sekunder seperti pengetapan atau pengenceran

- Pembakaran atau efek panas tidak dapat diterima

- Sudut interior tidak dapat mengakomodasi celah laser

AS Wurth Machinery menyimpulkan , banyak bengkel fabrikasi yang sukses pada akhirnya menggabungkan beberapa teknologi, dimulai dari sistem yang menangani proyek-proyek paling umum mereka. Memahami berbagai pertimbangan ini membantu Anda memilih metode optimal untuk setiap aplikasi yang unik.

Setelah keputusan mengenai teknologi pemotongan dipahami, langkah kritis berikutnya adalah memilih penyedia layanan yang mampu memberikan hasil profesional. Mari kita bahas cara mengevaluasi layanan pemotongan laser online dan menemukan mitra yang tepat untuk proyek Anda.

Cara Memilih Layanan Pemotongan Laser Online yang Tepat

Mencari mesin pemotong laser di dekat saya dulu berarti harus membolak-balik direktori lokal dengan harapan mendapatkan hasil terbaik. Saat ini, banyak platform online bersaing untuk mendapatkan bisnis Anda, masing-masing menjanjikan kualitas luar biasa dan pengiriman yang sangat cepat. Namun, bagaimana cara membedakan penyedia yang benar-benar kompeten dari mereka yang hanya memberi janji lebih namun kurang dalam pelaksanaan?

Memilih layanan pemotongan laser terbaik di dekat saya atau secara nasional secara langsung memengaruhi keberhasilan, jadwal, dan anggaran proyek Anda. Pilihan yang buruk berarti bahan terbuang, tenggat waktu terlewat, dan pekerjaan ulang yang menyebalkan. Mitra yang tepat akan menjadi perpanjangan mulus dari alur kerja desain Anda, mengubah file digital menjadi komponen presisi yang dapat Anda andalkan.

Mari kita bahas kriteria penting yang membedakan layanan pemotongan laser CNC luar biasa dari alternatif biasa-biasa saja.

Kriteria Penting untuk Evaluasi Layanan

Saat membandingkan layanan pemotongan laser presisi, lihatlah lebih jauh dari situs web mencolok dan klaim pemasaran. Menurut Panduan evaluasi Laser Cutting Shapes , faktor-faktor mendasar ini menentukan apakah penyedia benar-benar dapat memberikan apa yang Anda butuhkan:

Kemampuan dan pilihan material

Apakah layanan ini menangani bahan spesifik Anda? Opsi umum meliputi baja, aluminium, plastik, kayu, dan kulit. Jika Anda memiliki substrat unik yang diinginkan, pastikan peralatan mereka mampu mengolahnya. Perhatikan batasan ketebalan, karena beberapa penyedia memiliki pembatasan berdasarkan sistem laser mereka. Jasa pemotongan laser logam harus secara jelas menyebutkan ketebalan maksimum untuk setiap jenis material.

Presisi dan spesifikasi toleransi

Layanan profesional mempublikasikan toleransi yang dapat mereka capai. Harapkan spesifikasi seperti ±0,15 mm untuk material tipis dan ±0,45 mm untuk pelat yang lebih tebal. Jika penyedia tidak memberikan komitmen tertulis mengenai toleransi tertentu, anggap hal tersebut sebagai tanda peringatan. Penyedia jasa pemotongan laser khusus yang melayani aplikasi teknik harus mempertahankan standar kualitas yang terdokumentasi ISO.

Transparansi waktu penyelesaian

Waktu pengiriman yang realistis bervariasi tergantung pada kompleksitas, volume, dan beban kerja saat ini. Opsi pengiriman cepat biasanya dikenai biaya tambahan. Komunikasi yang jelas mengenai tenggat waktu Anda sangat penting. Cari penyedia yang menampilkan perkiraan tanggal pengiriman selama proses penawaran harga, bukan janji-janji yang tidak jelas.

Kejelasan harga

Dapatkan penawaran rinci yang mencakup semua biaya yang terlibat. Hindari layanan yang menyembunyikan biaya atau mengejutkan Anda dengan tagihan tambahan setelah produksi dimulai. Mintalah penawaran dari beberapa penyedia untuk membandingkan nilai. Ingatlah, pilihan termurah belum tentu yang terbaik, karena kualitas, pengalaman, dan keandalan turut memengaruhi biaya proyek secara keseluruhan.

Dukungan DFM terhadap kualitas

Umpan balik Desain untuk Manufaktur membedakan layanan dasar dari mitra profesional. Penyedia berkualitas akan mengidentifikasi potensi masalah sebelum proses pemotongan dimulai, sehingga menghemat biaya material dan mencegah keterlambatan produksi. Cari platform yang menawarkan analisis DFM otomatis selama tahap penawaran harga, serta keahlian manusia untuk pertanyaan kompleks.

Ketanggapan layanan pelanggan

Seberapa cepat layanan menjawab pertanyaan? Penyedia yang responsif dan komunikatif akan menangani masalah selama proses berlangsung. Periksa ulasan yang menyoroti kualitas layanan pelanggan mereka. Jika memungkinkan, berinteraksilah langsung dengan tim mereka sebelum melakukan pemesanan untuk menilai kesediaan mereka membantu.

Daftar Periksa Evaluasi Layanan Anda

Gunakan daftar periksa komprehensif ini saat membandingkan opsi layanan pemotong laser terdekat atau penyedia di seluruh negeri:

- Kompatibilitas Material: Konfirmasi bahwa mereka dapat memproses bahan dan ketebalan spesifik yang Anda gunakan

- Toleransi yang dipublikasikan: Verifikasi spesifikasi presisi sesuai kebutuhan Anda

- Dukungan format file: Pastikan mereka menerima jenis file desain Anda (SVG, DXF, AI, PDF)

- Proses penawaran harga: Periksa apakah tersedia kutipan harga online instan dengan rincian harga terperinci

- Umpan balik DFM: Cari analisis kelayakan produksi otomatis dan dukungan manusia

- Opsi waktu penyelesaian: Konfirmasi waktu standar dan cepat dengan harga yang jelas

- Operasi Sekunder: Verifikasi ketersediaan penghilangan burr, pembengkokan, dan finishing sesuai kebutuhan

- Sertifikasi Kualitas: Periksa ketersediaan sertifikasi ISO, IATF 16949, atau sertifikasi khusus industri

- Ketersediaan sampel: Minta contoh pekerjaan sebelumnya untuk menilai kualitas

- Ulasan pelanggan: Baca testimonial dengan fokus pada kualitas, komunikasi, dan keandalan

- Saluran komunikasi: Konfirmasi dukungan telepon, email, atau obrolan selama jam kerja

- Pilihan pengiriman: Periksa penyedia layanan yang digunakan dan ketersediaan pelacakan

Tanda Bahaya dan Tanda Positif Saat Memilih Penyedia Jasa

Pengalaman mengajarkan tanda peringatan yang harus dihindari dan indikator positif yang perlu dicari. Berikut ini yang membedakan layanan pemotongan logam laser terpercaya di dekat saya dari alternatif yang bermasalah:

Tanda-Tanda Bahaya yang Perlu Diwaspadai

- Tidak mencantumkan toleransi: Layanan terkemuka berkomitmen pada standar presisi tertentu

- Harga tersembunyi: Penawaran yang tidak jelas dan mengharuskan panggilan telepon menandakan kemungkinan kejutan biaya

- Tidak ada masukan DFM: Layanan yang memotong tanpa analisis dan tidak menunjukkan masalah menyebabkan kegagalan mahal

- Komunikasi yang buruk: Respon email lambat dan panggilan yang tidak dibalas menjadi pertanda masalah produksi

- Tidak memiliki portofolio atau contoh hasil kerja: Ketidaksediaan menunjukkan pekerjaan sebelumnya menunjukkan kekhawatiran terhadap kualitas

- Janji yang tidak realistis: Klaim pengiriman instan untuk pesanan kompleks biasanya mengecewakan

- Sertifikasi yang Hilang: Untuk industri yang diatur, ketiadaan kualifikasi merupakan penghambat

Lampu Hijau yang Membangun Kepercayaan

- Penawaran online instan: Harga transparan menunjukkan proses yang telah terbentuk

- Spesifikasi Rinci: Toleransi, pilihan material, dan kemampuan yang dipublikasikan menunjukkan profesionalisme

- Dukungan DFM komprehensif: Umpan balik proaktif mengenai kemungkinan produksi mencegah kesalahan mahal

- Ulasan pelanggan yang diverifikasi: Umpan balik positif yang konsisten di berbagai platform

- Kunjungan fasilitas diperbolehkan: Kesediaan untuk menunjukkan operasi menunjukkan kepercayaan diri

- Komunikasi yang Responsif: Jawaban cepat dan membantu terhadap pertanyaan teknis

- Sertifikasi Industri: Standar ISO dan sertifikasi khusus sektor memvalidasi sistem mutu

Pentingnya Sertifikasi Mutu

Untuk banyak aplikasi, sertifikasi bukan pilihan, melainkan keharusan. Memahami arti dari sertifikasi ini membantu Anda mengevaluasi penyedia secara tepat:

ISO 9001: Standar manajemen mutu dasar. Menunjukkan proses yang terdokumentasi, perbaikan berkelanjutan, dan fokus pada pelanggan. Sebagian besar layanan profesional setidaknya memiliki sertifikasi ini.

IATF 16949: Secara khusus untuk aplikasi rantai pasok otomotif. Sertifikasi ketat ini memastikan pencegahan cacat, pengurangan variasi dan limbah, serta peningkatan berkelanjutan. Untuk komponen chassis, suspensi, dan struktural, sertifikasi IATF 16949 sering kali merupakan suatu keharusan, bukan sekadar nilai tambah. Untuk aplikasi otomotif dan logam presisi, produsen seperti Shaoyi menawarkan kualitas bersertifikat IATF 16949 dengan prototipe cepat dan dukungan DFM komprehensif, menjadi contoh standar yang perlu dicari dalam layanan profesional.

AS9100: Manajemen mutu aerospace. Penting untuk komponen pesawat terbang di mana keselamatan merupakan hal utama.

ISO 13485: Manajemen mutu perangkat medis. Diperlukan untuk komponen yang digunakan dalam aplikasi kesehatan.

Saat aplikasi Anda menuntut kualitas bersertifikat, verifikasi kredensial secara langsung. Layanan yang sah akan mencantumkan nomor sertifikasi dan menerima permintaan verifikasi.

Menilai Kemampuan Teknis

Selain sertifikasi, evaluasi kemampuan produksi aktual melalui pendekatan berikut:

Tinjau spesifikasi yang dipublikasikan: Spesifikasi mesin yang rinci menunjukkan transparansi. Perhatikan daya laser, ukuran bidang kerja, ketebalan material maksimum, serta toleransi yang dapat dicapai.

Minta contoh hasil kerja: Minta sampel yang menunjukkan ketepatan dan kualitas tepi pada material yang mirip dengan milik Anda. Ini memungkinkan Anda menilai secara fisik kemampuan mereka sebelum memberikan komitmen.

Mulai dengan pesanan percobaan: Sebelum melakukan produksi dalam jumlah besar, lakukan pemesanan prototipe kecil terlebih dahulu. Ini akan mengungkap kualitas sebenarnya, komunikasi, dan waktu penyelesaian tanpa risiko besar.

Ajukan pertanyaan teknis: Tanyakan tentang kompensasi kerf, optimasi nesting, dan pertimbangan DFM. Jawaban yang informatif menunjukkan profesional yang berpengalaman; jawaban yang samar menunjukkan kurangnya pengalaman.

Memilih layanan pemotongan laser khusus merupakan investasi dalam keberhasilan proyek Anda. Mengambil waktu untuk mengevaluasi penyedia secara menyeluruh akan memberikan hasil berupa kualitas yang andal, waktu pengerjaan yang dapat diprediksi, serta dukungan profesional saat muncul pertanyaan.

Setelah menemukan mitra layanan yang tepat, Anda siap meluncurkan proyek pertama Anda dengan percaya diri. Mari kita tutup dengan langkah-langkah praktis selanjutnya dan rekomendasi yang dapat langsung diterapkan, disesuaikan dengan situasi spesifik Anda.

Memulai Proyek Pemotongan Laser Online Pertama Anda

Anda telah melewati pengetahuan penting. Dari memahami bagaimana cahaya terfokus menjadi alat pemotong presisi hingga mengevaluasi penyedia layanan dengan percaya diri, kini Anda memiliki semua yang diperlukan untuk mengubah desain menjadi kenyataan fisik. Perjalanan dari konsep menuju keberhasilan pemotongan laser khusus dimulai dengan mengambil langkah pertama yang disengaja.

Mari kita memperjelas keputusan penting dan memberikan peta jalan yang jelas untuk melangkah maju, baik Anda sedang membuat proyek akhir pekan maupun meluncurkan produksi massal.

Peta Jalan Proyek Laser Cutting Anda

Setiap proyek laser cutting online yang sukses mengikuti urutan dasar yang sama. Berikut ini kerangka keputusan Anda yang dirangkum dalam langkah-langkah praktis:

Pemilihan Teknologi: Pilih laser CO2 untuk kayu, akrilik, kulit, dan material organik. Pilih layanan laser serat untuk logam termasuk baja, aluminium, dan kuningan. Kebanyakan platform layanan pemotongan laser online menangani ini secara otomatis berdasarkan pilihan material Anda.

Spesifikasi material: Sesuaikan substrat dengan kebutuhan aplikasi. Pertimbangkan batasan ketebalan, kualitas tepi yang diharapkan, dan kebutuhan pasca-pemrosesan. Ingat bahwa pilihan material secara langsung memengaruhi biaya, jadi pilih opsi teringan yang memenuhi persyaratan kekuatan Anda.

Persiapan file: Ekspor file vektor bersih sebagai SVG atau DXF. Ubah semua teks menjadi jalur. Verifikasi geometri tertutup dan hilangkan garis duplikat. Terapkan pengkodean warna yang benar untuk operasi potong, skor, dan ukir.

Evaluasi layanan: Konfirmasi kemampuan material, toleransi yang dipublikasikan, opsi waktu penyelesaian, dan sertifikasi kualitas sebelum memesan. Mulailah dengan pesanan uji kecil untuk memvalidasi kinerja aktual.

Perbedaan antara proyek laser cut online yang sukses dan kegagalan yang mengecewakan hampir selalu tergantung pada persiapan. Kuasai pengaturan file Anda, pahami material Anda, dan pilih mitra layanan yang kompeten, maka bagian presisi akan tiba persis seperti desainnya.

Mengambil Langkah Pertama dengan Percaya Diri

Situasi spesifik Anda menentukan pendekatan paling cerdas. Berikut adalah rekomendasi yang disesuaikan berdasarkan jenis proyek Anda:

Untuk penghobi yang memulai proyek kecil:

- Mulailah dengan bahan yang mudah ditangani seperti akrilik atau kayu lapis yang dapat dipotong bersih dan memperlihatkan kesalahan dengan jelas

- Mulailah dengan geometri sederhana untuk mempelajari alur kerja sebelum menangani desain yang kompleks

- Gunakan perangkat lunak desain gratis seperti Inkscape untuk membuat file vektor tanpa investasi awal

- Pesan jumlah kecil terlebih dahulu untuk menguji desain Anda sebelum berkomitmen pada pesanan dalam jumlah besar

- Cari opsi laser cut dekat saya atau layanan nasional terpercaya yang menawarkan jumlah minimum yang masuk akal

Untuk insinyur yang membuat prototipe suku cadang:

- Perhitungkan kompensasi kerf pada dimensi yang kritis terhadap toleransi sejak awal

- Minta sertifikasi bahan ketika sifat metalurgi menjadi pertimbangan

- Manfaatkan umpan balik DFM untuk mendeteksi masalah kemampuan produksi sebelum proses pemotongan

- Pertimbangkan operasi sekunder seperti penghilangan duri dan pemasangan perangkat keras selama perencanaan awal

- Bangun hubungan dengan penyedia bersertifikat yang memahami persyaratan dokumentasi teknik

Untuk bisnis yang meningkatkan skala produksi:

- Negosiasikan harga berdasarkan volume dan buat pesanan jangka panjang untuk komponen yang berulang

- Verifikasi kapasitas penyedia dapat meningkat seiring pertumbuhan Anda tanpa penurunan kualitas

- Utamakan layanan dengan sertifikasi kualitas yang sesuai dengan persyaratan industri Anda

- Bangun redundansi dengan melakukan kualifikasi terhadap beberapa pemasok untuk komponen kritis

- Lacak total biaya kepemilikan termasuk pengiriman, operasi sekunder, dan kegagalan kualitas

Bagi pembaca dengan kebutuhan otomotif atau stamping logam presisi, menjelajahi produsen yang menawarkan prototipe cepat 5 hari dikombinasikan dengan dukungan DFM komprehensif secara signifikan mempercepat pengembangan produk Penawaran dalam 12 jam dari Shaoyi dan representasi kualitas bersertifikasi IATF 16949 menunjukkan dukungan manufaktur kelas profesional yang dibutuhkan oleh aplikasi yang menuntut.

Layanan pemotongan laser online terus berkembang, dengan waktu penyelesaian yang lebih cepat, pilihan material yang lebih luas, dan alat DFM yang semakin canggih menjadi standar. Proyek pertama Anda menandai awal dari kemampuan yang dapat ditingkatkan dari satu prototipe hingga ribuan komponen produksi.

Unggah file pertama Anda. Pilih material Anda. Tinjau penawaran harganya. Klik pesan. Dalam beberapa hari, suku cadang hasil potongan presisi tiba di depan pintu Anda, persis seperti desainnya, diproduksi oleh peralatan industri kelas berat yang tidak pernah perlu Anda beli, dioperasikan oleh para spesialis yang tidak pernah perlu Anda pekerjakan. Itulah kekuatan memesan pemotongan laser secara online, manufaktur yang terdemokratisasi ada di ujung jari Anda.

Pertanyaan Umum Mengenai Layanan Pemotongan Laser Online

1. Material apa saja yang dapat dipotong dengan layanan laser online?

Layanan pemotongan laser online memproses berbagai bahan termasuk logam (baja, baja tahan karat, aluminium, tembaga, kuningan), plastik (akrilik, Delrin), kayu, kayu lapis, MDF, kulit, kain, dan kertas. Laser serat unggul dalam memotong logam hingga ketebalan 20mm, sedangkan laser CO2 paling baik digunakan untuk bahan organik dan plastik. Setiap bahan menawarkan karakteristik kualitas tepi dan kemampuan ketebalan yang berbeda, dengan layanan profesional menjaga toleransi antara ±0,15mm hingga ±0,45mm tergantung pada jenis bahan dan ketebalannya.

2. Berapa biaya layanan pemotongan laser?

Biaya pemotongan laser tergantung pada lima faktor utama: jenis dan ketebalan material, panjang total pemotongan (keliling), jumlah titik tusuk dan potongan lubang, jumlah pesanan, serta waktu penyelesaian yang dibutuhkan. Material yang lebih tebal dipotong lebih lambat dan harganya lebih mahal, sedangkan desain rumit dengan geometri kompleks meningkatkan waktu pemotongan. Pemesanan dalam batch mengurangi biaya per unit karena membagi biaya persiapan. Pesanan mendesak dikenakan biaya tambahan, sehingga perencanaan awal dengan waktu standar memberikan penghematan signifikan. Minta penawaran rinci dari beberapa penyedia untuk membandingkan nilai secara objektif.

3. Format file apa yang paling baik untuk pemotongan laser?

DXF dan SVG adalah format vektor yang disarankan untuk operasi pemotongan laser. DXF merupakan standar industri yang berisi geometri murni tanpa gaya tersemat, sedangkan SVG menawarkan kompatibilitas universal di berbagai platform. File AI (Adobe Illustrator) berfungsi dengan baik jika teks telah dikonversi menjadi garis tepi (outlines). Untuk ukiran, gunakan file PNG atau JPG beresolusi tinggi dengan kualitas 300+ DPI. Semua jalur potong harus tertutup dan kontinu, dengan garis tumpang tindih duplikat dihapus. Kebanyakan layanan menggunakan konvensi kode warna di mana merah menunjukkan pemotongan, biru menunjukkan skor, dan isi hitam menunjukkan ukiran.

4. Berapa lama waktu yang dibutuhkan untuk pemotongan laser secara online?

Waktu penyelesaian bervariasi tergantung pada kompleksitas pesanan dan opsi yang dipilih. Pesanan darurat atau pesanan untuk hari berikutnya untuk bagian datar sederhana biasanya dikirim dalam waktu 24-72 jam. Produksi standar membutuhkan waktu 3-5 hari kerja untuk sebagian besar pesanan. Proyek kompleks yang memerlukan pembengkokan, pemasangan perangkat keras, atau material khusus mungkin membutuhkan 5-10 hari kerja. Produksi dalam volume besar dapat memakan waktu hingga 1-2 minggu atau lebih. Penambahan operasi sekunder seperti penghilangan duri (deburring) atau pembengkokan bagian meningkatkan waktu tunggu. Banyak layanan menampilkan perkiraan tanggal pengiriman selama proses penawaran harga guna perencanaan yang akurat.

5. Apa perbedaan antara pemotongan laser CO2 dan pemotongan laser fiber?

Laser CO2 beroperasi pada panjang gelombang 10,6 mikrometer, menjadikannya ideal untuk bahan organik seperti kayu, akrilik, kulit, dan kain dengan kualitas tepi yang sangat baik. Laser serat memancarkan cahaya pada 1,064 mikrometer, unggul dalam memotong logam termasuk baja, aluminium, tembaga, dan kuningan dengan kecepatan 3-5 kali lebih cepat dibandingkan CO2 untuk pekerjaan sejenis. Laser serat menawarkan efisiensi energi lebih dari 90% dibandingkan 5-10% untuk sistem CO2 dan memiliki masa pakai sekitar 25.000 jam dibandingkan 2.500 jam untuk CO2. Sebagian besar layanan online secara otomatis memilih teknologi yang sesuai berdasarkan pilihan bahan Anda.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —