Mengidentifikasi Keausan Die Pengepresan: 3 Vektor Diagnostik untuk Nol Kegagalan

TL;DR

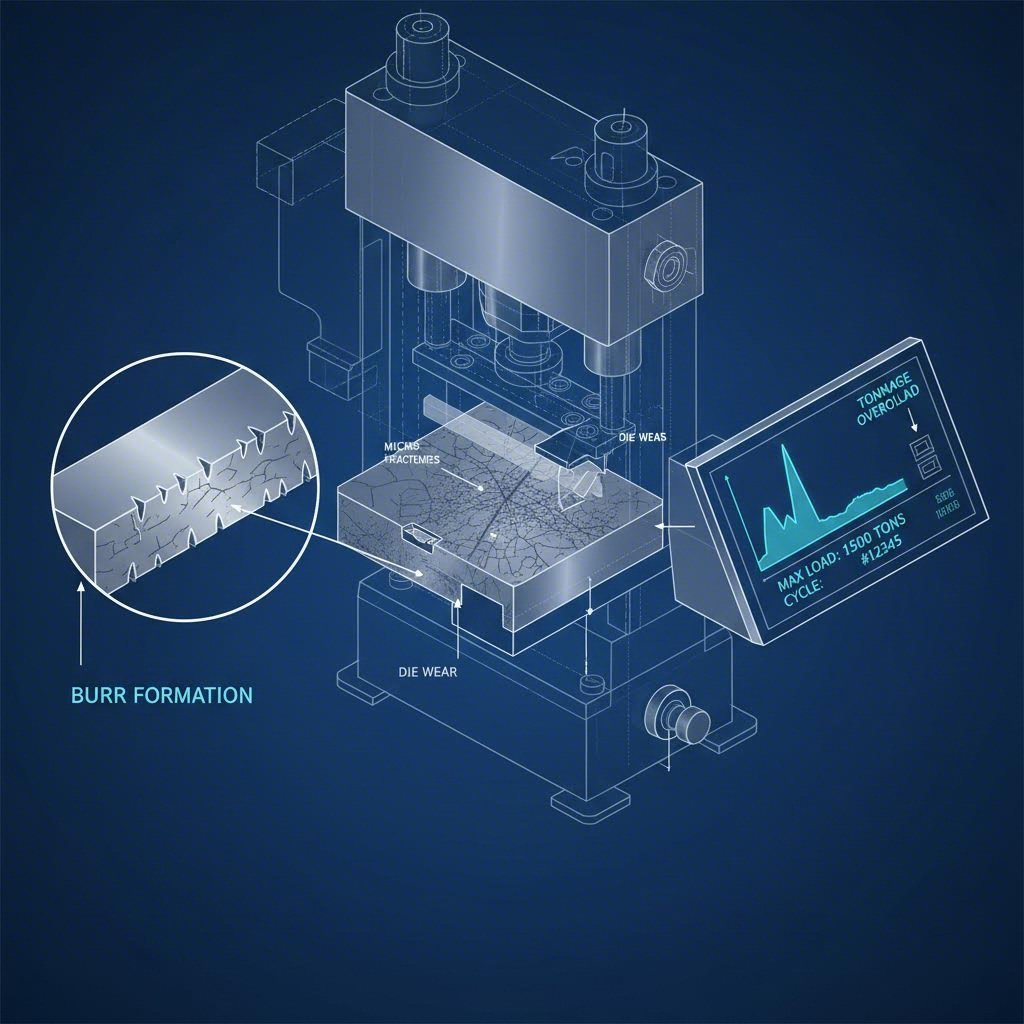

Mengidentifikasi keausan mati stamping memerlukan pemantauan tiga titik vektor kritis: bagian yang distamping, komponen mati fisik, dan metrik operasi mesin press. Peringatan merah langsung meliputi ketinggian burr melebihi 10% dari ketebalan material (atau >0,1 mm), hasil akhir permukaan yang tidak konsisten menunjukkan galling (keausan adhesif), dan lonjakan tak terduga dalam tonase press. Deteksi dini membedakan antara keausan abrasif bertahap, yang dapat dikelola melalui pengasahan, dan keausan adhesif yang kritis, yang memerlukan perawatan permukaan segera atau peningkatan material. Penerapan protokol "suku cadang terakhir yang disimpan" dan inspeksi visual rutin mencegah kegagalan alat yang mahal.

Fisika Kegagalan: Jenis-Jenis Keausan Mati

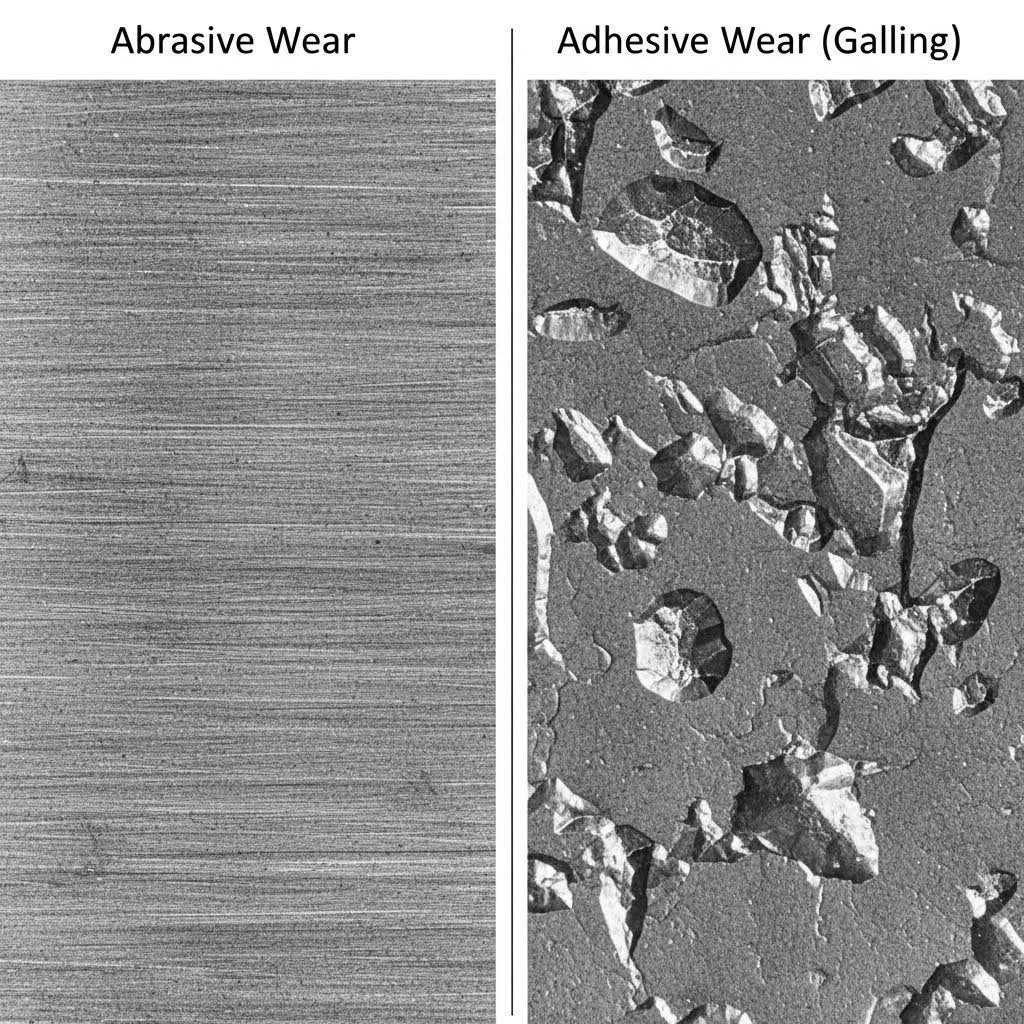

Sebelum mendiagnosis gejala, penting untuk memahami dua mekanisme utama yang menyebabkan degradasi perkakas stamping: keausan abrasif dan keausan adhesif. Membedakan keduanya sangat penting karena keduanya memerlukan tindakan perbaikan yang sangat berbeda.

Aus abrasif

Keausan abrasif adalah pengikisan material secara mekanis dari permukaan die yang disebabkan oleh partikel keras atau ketidakteraturan permukaan pada lembaran logam. Proses ini bekerja seperti amplas, yang perlahan mengikis tepi pemotong dan permukaan pembentuk. Jenis keausan ini bersifat prediktif dan linier.

- Mekanisme: Karbida keras dalam lembaran logam atau kerak permukaan menggores matriks die yang lebih lunak.

- Petunjuk visual: Goresan seragam searah dengan gerakan geser; tumpulnya tepi pemotong (tepi membulat menggantikan sudut tajam).

- Konsekuensi Umum: Penurunan akurasi dimensi secara bertahap dan kenaikan burr yang perlahan.

Keausan Adhesif (Galling)

Keausan adhesif, yang sering disebut galling atau pengelasan dingin, jauh lebih merusak dan tidak dapat diprediksi. Keausan ini terjadi ketika lapisan pelumas rusak, memungkinkan terjadinya kontak langsung logam ke logam antara lembaran dan alat.

- Mekanisme: Tekanan dan panas lokal yang tinggi menyebabkan pelat logam secara mikroskopis melekat pada permukaan cetakan. Saat bagian bergerak, ikatan ini mengalami geser, mencabik kepingan-kepingan mikroskopis baja perkakas atau meninggalkan endapan material kerja pada cetakan.

- Petunjuk visual: Benjolan-benjolan material yang menonjol di permukaan cetakan (pickup); goresan dalam berbentuk lekukan pada bagian yang terlihat seperti "bekas seretan".

- Konsekuensi Umum: Kegagalan kualitas segera, kerusakan alat yang parah (macet), dan perengkahan bagian.

| Fitur | Aus abrasif | Keausan Adhesif (Galling) |

|---|---|---|

| Menyebabkan | Partikel keras/gesekan | Pengelasan mikro/panas gesekan |

| Progresi | Bertahap, dapat diprediksi | Mendadak, eksponensial |

| Tanda Visual | Skoring, tepi tumpul | Transfer/pengambilan material |

| Memperbaiki | Pemolesan/Pengasahan | Pelapisan (TiN/DLC)/Peningkatan Material |

Sinyal Diagnostik 1: Memeriksa Bagian yang Dicetak

Bagian yang dicetak merupakan indikator kesehatan die yang paling andal. Ini berfungsi sebagai catatan forensik mengenai kondisi alat selama langkah pencetakan. Operator harus memperhatikan tiga anomali spesifik yang menandakan kerusakan.

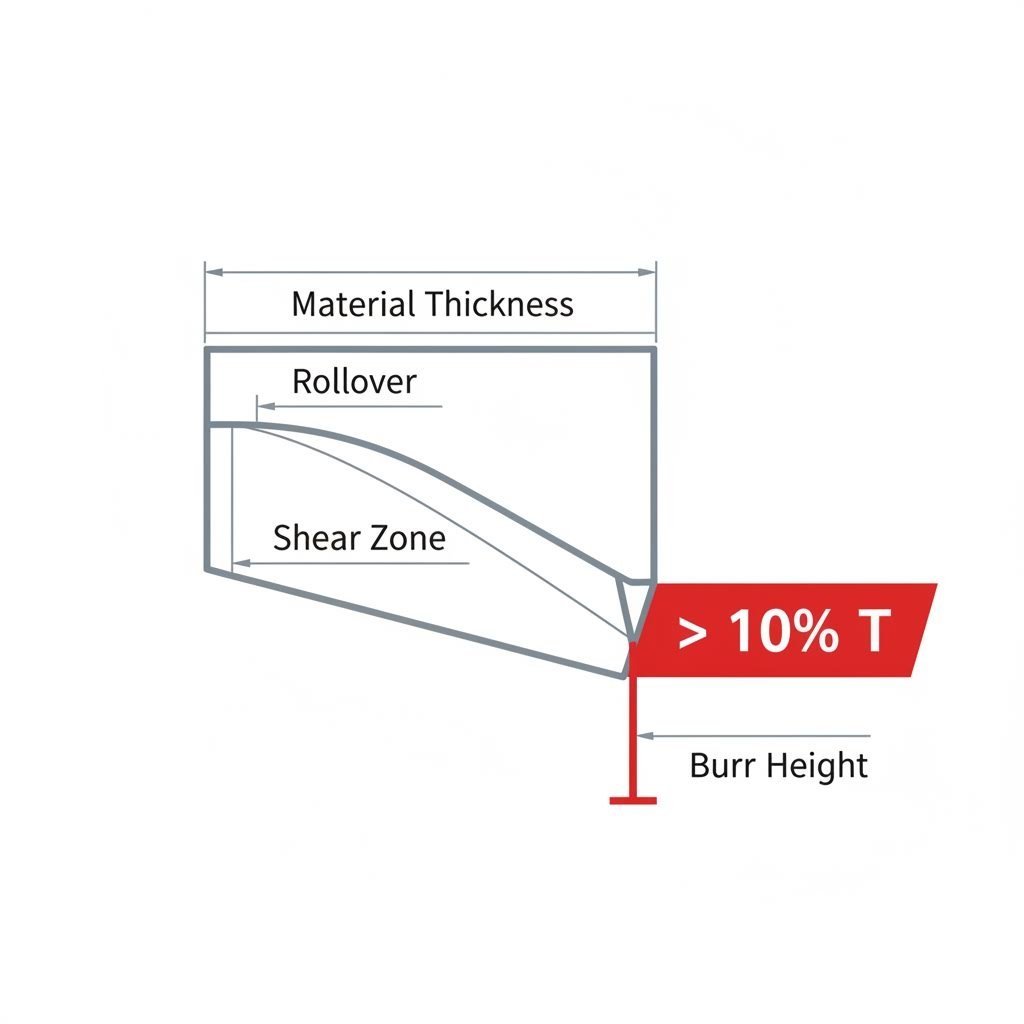

Analisis Ketinggian Burrs

Die yang tajam menghasilkan fraktur bersih dengan burr minimal. Ketika tepi pemotong menjadi tumpul akibat keausan abrasif, punch 'mendorong' material daripada memotongnya secara bersih. Standar industri biasanya menandai perlunya perawatan die ketika ketinggian burr melebihi 10% dari ketebalan material atau nilai absolut sebesar 0,05mm–0,1mm , tergantung pada persyaratan ketelitian.

Protokol Diagnosis:

- Gunakan mikrometer atau pembanding optik untuk mengukur ketinggian burr di lokasi yang sama pada bagian-bagian berturutan.

- Membedakan antara rollover (lengkungan halus di sisi masuk mati) dan burr (tonjolan tajam di sisi patahan). Rollover yang meningkat menunjukkan keausan pons; burr yang meningkat menunjukkan keausan tombol mati.

Penurunan kualitas permukaan

Perubahan pada hasil akhir permukaan bagian biasanya menunjukkan galling. Jika dinding tarik yang biasanya halus tiba-tiba menunjukkan goresan vertikal dalam atau "garis gesekan", kemungkinan material menempel pada rongga mati. Hal ini umum terjadi pada stamping baja tahan karat dan aluminium di mana material memiliki afinitas tinggi terhadap baja perkakas.

Perubahan dimensi

Jika ukuran lubang mulai menyusut atau posisi slot bergeser, sering kali menunjukkan keausan tepi yang signifikan atau retakan. Ketika muka pons retak, ini menciptakan beban tidak seimbang, menyebabkan pons sedikit melentur, yang menggeser lokasi lubang dan mengubah geometri celah.

Sinyal Diagnostik 2: Memeriksa Komponen Mati

Ketika bagian tersebut menunjukkan masalah, langkah selanjutnya adalah pemeriksaan fisik terhadap peralatan. Ini memerlukan pembukaan mesin press dan membersihkan permukaan cetakan untuk mengungkapkan tanda-tanda degradasi yang halus.

Retak Panas (Kelelahan Termal)

Retak panas muncul sebagai jaringan retakan halus seperti retakan paving pada permukaan cetakan. Hal ini disebabkan oleh siklus termal yang cepat—pemanasan selama langkah kerja dan pendinginan cepat di antara hentakan. Kondisi ini sering terjadi dalam operasi berkecepatan tinggi atau stamping panas.

- Risiko: Retakan mikro ini dapat menjalar jauh ke dalam baja cetakan, menyebabkan pecahnya alat secara tiba-tiba.

- Deteksi: Gunakan cairan penetrant pewarna atau cukup bersihkan permukaan dengan pelarut; pelarut akan menguap dari permukaan tetapi tetap tertinggal di dalam retakan, sehingga membuat retakan menjadi terlihat.

Penumpukan Galling (Pickup)

Periksa area dengan gesekan tinggi seperti bead penarik dan jari-jari lengkungan. Galling muncul sebagai bekas goresan keperakan atau endapan material benda kerja yang melekat pada baja perkakas. Bahkan endapan setipis 10 mikron dapat mengubah koefisien gesekan cukup untuk menyebabkan retak pada komponen. Operator sering menggunakan kain kasa tembaga untuk menggosok area ini; kasa tembaga yang lunak akan tersangkut pada puncak galling mikroskopis yang tidak terlihat oleh mata telanjang.

Chipping Tepi vs. Pembulatan

Bedakan antara chipping (bagian yang hilang berkeping-keping) dan pembulatan (keausan halus). Chipping menunjukkan bahwa material perkakas terlalu rapuh atau perataan mesin press tidak tepat (menyebabkan interferensi punch-die). Pembulatan merupakan hasil alami dari keausan abrasif dan hanya menunjukkan bahwa perkakas perlu diasah ulang.

Sinyal Diagnostik 3: Indikator Proses & Auditori

Mesin press itu sendiri memberikan umpan balik secara real-time mengenai kondisi die. Operator berpengalaman sering kali "mendengar" masalah sebelum mereka melihatnya.

Lonjakan Pemantau Tonase

Saat tepi potong menjadi tumpul, gaya yang dibutuhkan untuk memecah logam meningkat secara signifikan. Pemantau tonase yang menunjukkan tren kenaikan bertahap (misalnya, +5% dalam satu shift) mengindikasikan keausan abrasif yang normal. Namun, lonjakan tiba-tiba sering kali menandakan pukulan yang retak atau macet parah akibat galling.

Petunjuk Suara

Matras yang tajam menghasilkan suara "klik" yang renyah saat memotong logam. Saat matras aus, suara ini berubah menjadi "dug" atau "benturan" yang tumpul dan berat. Perubahan ini terjadi karena tepi yang tumpul menekan logam alih-alih memotongnya dengan bersih, sehingga melepaskan energi lebih lanjut pada langkah berikutnya (tonase balik).

Analisis Pelumasan

Periksa pelumas bekas atau bagian bawah alas matras. Jika oli berubah warna atau mengandung serpihan logam yang terlihat jelas (seperti glitter), hal ini menunjukkan terjadinya keausan adhesif parah yang menghasilkan serpihan. Cairan seperti "amplas cair" ini akan mempercepat kegagalan peralatan secara cepat jika tidak dibersihkan.

Tindakan Korektif: Dari Diagnosis hingga Solusi

Setelah jenis dan lokasi keausan diidentifikasi, bagian teknik harus memilih solusi yang sesuai. Solusi ini tergantung pada apakah tujuannya adalah perbaikan cepat atau peningkatan proses jangka panjang.

| Gejala | Penyebab yang Mungkin | Perbaikan Segera | Solusi Jangka Panjang |

|---|---|---|---|

| Duri > 0,1 mm | Keausan Abrasif (Tepi Tumpul) | Asah/Gerinda Peralatan | Tingkatkan ke Baja PM (misalnya, CPM 10V) |

| Goresan pada Komponen | Keausan Adhesif (Galling) | Permukaan Die Dipoles | Terapkan Lapisan TiAlN atau DLC |

| Punch Patah | Kerapuhan/Keselarasan Tidak Tepat | Ganti Punch | Periksa Perataan; Gunakan baja yang lebih kuat (S7 vs D2) |

Peningkatan Strategis: Untuk keausan abrasif yang terus-menerus, peningkatan dari baja perkakas standar D2 ke baja Metalurgi Serbuk (PM) dapat meningkatkan masa pakai hingga 500% karena distribusi karbida yang lebih halus. Untuk keausan adhesif, lapisan deposisi uap fisik (PVD) seperti Titanium Carbo-Nitride (TiCN) memberikan lapisan keras dan licin yang mencegah mikro-las.

Untuk program otomotif bervolume tinggi di mana ketahanan dan presisi cetakan mutlak diperlukan, bermitra dengan produsen khusus sering kali merupakan strategi pencegahan paling efektif. Perusahaan seperti Shaoyi Metal Technology memanfaatkan protokol bersertifikasi IATF 16949 dan kapabilitas press hingga 600 ton untuk menutup kesenjangan dari prototyping ke produksi massal, memastikan perkakas dirancang tahan terhadap jutaan siklus tanpa degradasi dini.

Menguasai Perawatan Cetakan

Perawatan die yang efektif bukan tentang merespons alat yang rusak; melainkan tentang memprediksi kegagalan sebelum hal tersebut memengaruhi kualitas produk. Dengan menggabungkan data dari produk stamping (burrs/permukaan), permukaan die (retak panas/pickup), dan mesin press (tonase/suara), produsen dapat beralih dari perbaikan darurat ke perawatan terencana. Pendekatan proaktif ini meminimalkan waktu henti, memperpanjang umur alat, serta menjamin kualitas yang konsisten pada setiap langkah press.

Pertanyaan yang Sering Diajukan

1. Berapa toleransi tipikal untuk lubang hasil stamping sebelum diperlukan perawatan?

Meskipun toleransi spesifik tergantung pada aplikasinya, sebagian besar operasi stamping presisi menjaga toleransi lubang dalam kisaran +/- 0.002 inci (+/- 0.05mm) jika pengukuran menyimpang di luar kisaran ini atau jika geometri lubang menjadi oval, hal ini menunjukkan keausan atau lenturan punch yang signifikan, sehingga memerlukan pengasahan atau penggantian segera.

2. Apa saja 7 langkah dalam metode stamping?

Tujuh proses stamping logam yang umum mencakup Pemotongan (memotong bentuk kasar), Menembus (meninju lubang), Gambar (membentuk bentuk cangkir), Membungkuk (membentuk sudut), Pelengkungan Udara (menekan ke dalam die tanpa mencapai dasar), Bottoming/coining (stamping untuk presisi tinggi/imprint), dan Pemotongan (menghilangkan material berlebih). Pola keausan muncul secara berbeda pada setiap langkah, dengan proses drawing yang menyebabkan galling lebih banyak dan blanking yang menyebabkan keausan tepi abrasif lebih tinggi.

3. Apa perbedaan antara die cutting dan stamping?

Die cutting biasanya mengacu pada pemotongan material lunak (kertas, kain, karet) atau foil tipis menggunakan die batang baja atau die rotary, sering kali pada mesin press datar. Stamping adalah proses pembentukan dingin dengan tonase tinggi untuk logam, menggunakan die baja pasangan (punch dan matrix) untuk memotong geser, menekuk, atau membentuk lembaran logam menjadi bentuk 3D yang kompleks. Keausan die dalam stamping jauh lebih agresif karena kekuatan geser tinggi dari logam.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —