Bagaimana Penempaan Membuka Ketahanan Lelah yang Lebih Baik pada Logam

TL;DR

Penempaan secara signifikan meningkatkan ketahanan terhadap kelelahan pada komponen logam dengan mengubah struktur internalnya secara mendasar. Proses ini menggunakan tekanan sangat besar untuk memperhalus dan menyelaraskan struktur butir logam, menciptakan aliran butir yang kontinu mengikuti bentuk komponen. Hal ini menghilangkan cacat internal seperti porositas dan rongga, menghasilkan bagian yang lebih padat, kuat, dan tahan lama yang mampu menahan tegangan siklik jauh lebih baik dibandingkan komponen yang dibuat melalui pengecoran atau permesinan.

Mekanisme Utama: Bagaimana Penempaan Memperbaiki Struktur Internal Logam

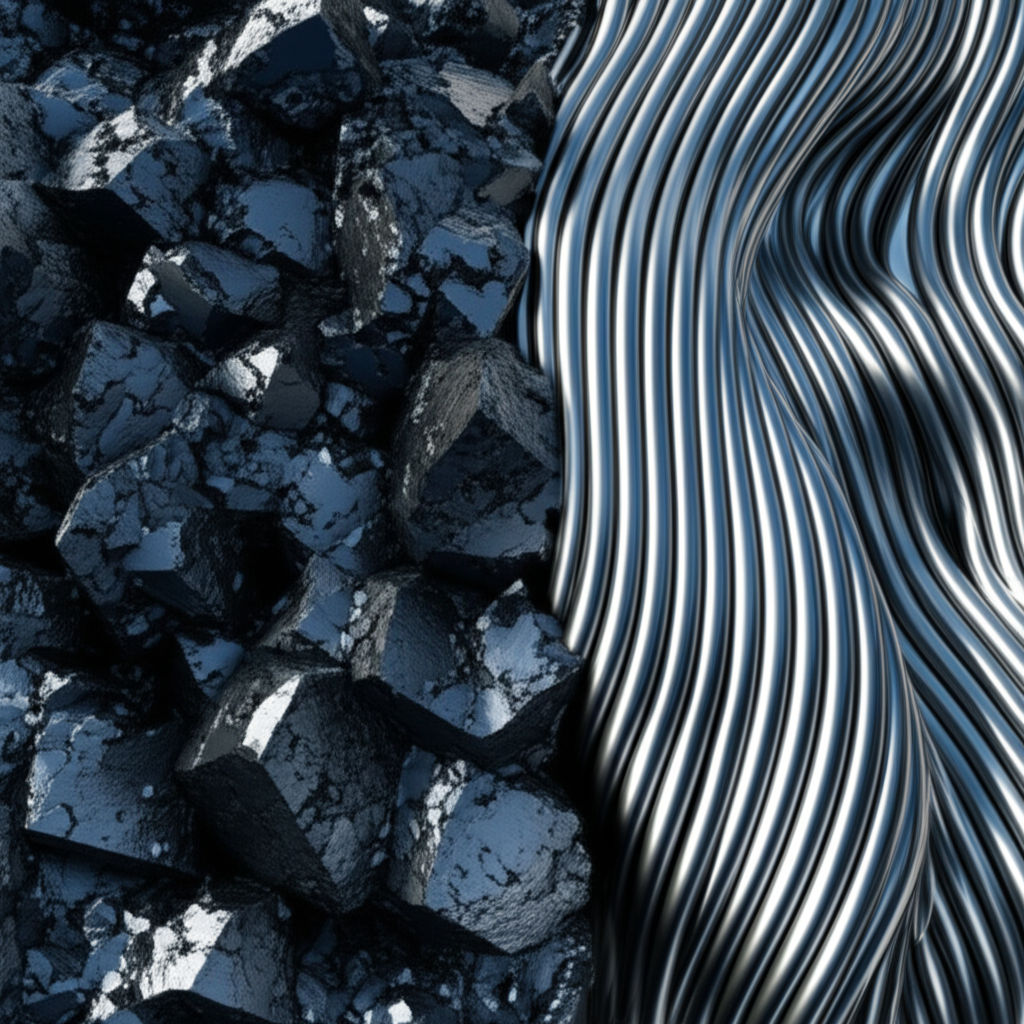

Untuk memahami bagaimana penempaan meningkatkan ketahanan terhadap kelelahan, kita harus terlebih dahulu melihat arsitektur internal logam: struktur butirannya. Pada tingkat mikroskopis, semua logam tersusun atas butiran kristal. Ukuran, bentuk, dan orientasi butiran ini menentukan sifat mekanis material, termasuk kekuatan dan daya tahan. Dalam keadaan mentah dan tuang, struktur butiran logam biasanya acak dan tidak seragam, yang dapat menciptakan titik-titik lemah dan cacat internal.

Proses penempaan memberi tekanan kompresi ekstrem pada billet logam, baik melalui penempaan dengan palu maupun penekanan. Pengerjaan mekanis yang intensif ini memaksa butiran untuk berubah bentuk, hancur, dan membentuk ulang menjadi struktur yang jauh lebih halus dan seragam. Menurut penjelasan oleh Southwest Steel Processing (Pengolahan Baja Barat Daya) , rekristalisasi metalurgi ini menghasilkan bahan yang lebih padat dan lebih homogen. Dengan secara fisik menutup dan menghilangkan rongga internal, porositas, dan inklusi (kotoran), menempa menghilangkan titik awal mikroskopis di mana retakan kelelahan bisa memulai dan tumbuh.

Yang penting, proses ini menciptakan apa yang dikenal sebagai "aliran biji-bijian". Sama seperti butiran pada sepotong kayu, yang paling kuat bila kekuatan diterapkan sepanjang panjangnya, memalsukan mengarahkan struktur butiran logam untuk sejajar dengan kontur bagian yang sudah jadi. Seperti yang dijelaskan oleh Trenton Forging , deformasi terkontrol ini memastikan bahwa aliran butir berorientasi ke arah kekuatan maksimum, memberikan ketahanan yang luar biasa terhadap tegangan dan dampak. Perataan arah ini adalah alasan utama mengapa bagian-bagian palsu unggul dalam aplikasi tekanan tinggi, karena aliran butir yang terus menerus dan tidak terputus secara efektif menyalurkan tekanan ke seluruh komponen tanpa memusatkannya di titik lemah.

Keunggulan Mekanis Utama: Peningkatan Kekuatan, Ketangguhan, dan Daya Tahan

Struktur butir yang halus dan sejajar yang dihasilkan dari proses tempa memberikan langsung serangkaian sifat mekanis unggul yang secara kolektif berkontribusi pada peningkatan ketahanan terhadap kelelahan. Meskipun kekuatan terhadap kelelahan merupakan manfaat utama untuk komponen yang mengalami beban siklik, peningkatan lainnya dalam ketangguhan, daktilitas, dan kekuatan tarik juga sama pentingnya bagi keandalan dan umur panjang keseluruhan komponen. Komponen tempa tidak hanya lebih kuat dalam satu aspek; melainkan secara struktural unggul secara menyeluruh.

Proses tempa secara signifikan meningkatkan beberapa sifat mekanis utama:

- Peningkatan Kekuatan Tarik: Ini adalah kemampuan material untuk menahan gaya tarik atau tarikan. Struktur butir yang padat dan seragam dari komponen tempa memberikan hambatan yang lebih besar terhadap gaya tarik tanpa mengalami patah.

- Peningkatan Ketangguhan Impak: Ketangguhan adalah kemampuan menyerap energi dan mengalami deformasi tanpa patah, yang sangat penting dalam aplikasi yang melibatkan kejutan atau beban mendadak. Penempaan memberikan ketangguhan benturan yang lebih unggul, sehingga komponen menjadi kurang rapuh.

- Duktilitas Unggul: Duktilitas mengacu pada kemampuan material untuk mengalami deformasi di bawah tegangan tarik, seperti saat diregangkan menjadi kawat. Struktur butir yang halus memungkinkan bagian hasil tempa lebih mampu membengkok atau meregang sebelum gagal, memberikan margin keamanan terhadap kegagalan yang bersifat bencana.

- Ketahanan Fatik yang Lebih Baik: Ini merupakan manfaat utama bagi komponen yang mengalami siklus pembebanan dan pelepasan berulang. Kombinasi struktur internal bebas cacat dan aliran butir yang dioptimalkan membuat retak fatik jauh lebih sulit terbentuk dan berkembang.

Sifat-sifat ini bekerja secara sinergis untuk menciptakan komponen yang tidak hanya kuat tetapi juga sangat tahan lama. Seperti yang disebutkan dalam sumber dari Qilu Steel Group , hal ini menjadikan penempaan sebagai metode manufaktur yang dipilih untuk komponen kritis dalam industri dirgantara, otomotif, serta minyak dan gas, di mana kegagalan komponen bukanlah suatu pilihan. Integritas struktural bawaan dari komponen tempa memastikan masa pakai yang lebih lama dan keandalan yang lebih tinggi dalam kondisi operasi ekstrem.

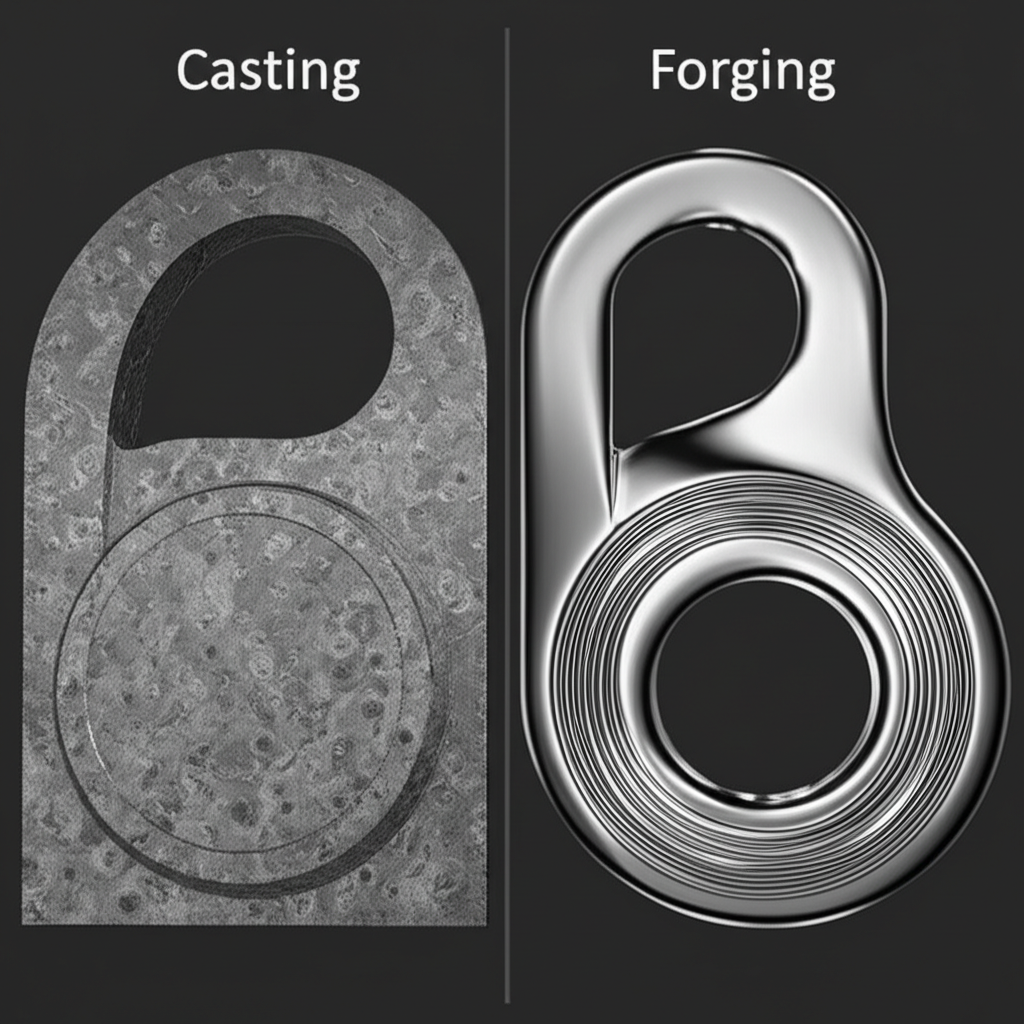

Penempaan vs Pengecoran: Perbandingan Struktural

Untuk sepenuhnya menghargai keunggulan penempaan, berguna untuk membandingkannya dengan pengecoran, metode manufaktur umum lainnya. Pengecoran melibatkan menuangkan logam cair ke dalam cetakan dan membiarkannya mendingin. Meskipun serbaguna untuk membuat bentuk yang kompleks, proses pengecoran menghasilkan struktur internal yang secara mendasar berbeda dan kurang kuat. Proses pembekuan acak dalam pengecoran sering menciptakan struktur butiran yang tidak seragam dan dapat menjebak porositas, kantong gas, serta inklusi lainnya di dalam material.

Sebaliknya, penempaan secara mekanis bekerja pada logam dalam wujud padat, memadatkannya secara fisik untuk menghilangkan cacat-cacat ini dan menyelaraskan struktur butiran. Untuk aplikasi yang menuntut kekuatan dan keandalan tinggi, seperti dalam industri otomotif, komponen tempa sering kali menjadi pilihan yang lebih unggul. Untuk komponen otomotif yang kuat dan andal, perusahaan seperti Shaoyi Metal Technology mengkhususkan diri dalam penempaan panas berkualitas tinggi, menyediakan ketepatan dan kekuatan yang dibutuhkan untuk komponen-komponen kritis. Tabel di bawah ini menguraikan perbedaan struktural utama.

| Fitur | Penempaan | PENGECORAN |

|---|---|---|

| Struktur Butir | Halus, seragam, dan tersusun secara terarah (aliran butiran). | Sering kali kasar, tidak seragam, dan berorientasi acak. |

| Cacat Internal | Porositas, rongga, dan inklusi dihilangkan oleh tekanan. | Rentan terhadap porositas, penyusutan, dan kotoran yang terperangkap. |

| Ketahanan lelah | Sangat baik karena aliran butiran yang kontinu dan tidak adanya cacat. | Lebih rendah karena orientasi butiran yang acak dan potensi konsentrator tegangan internal. |

| Kekuatan benturan | Lebih unggul karena struktur butiran yang halus dan tangguh. | Secara umum lebih rendah dan bisa lebih rapuh. |

Aliran butir yang sejajar pada komponen tempa memberikan jalur yang kontinu dan tidak terputus bagi tegangan untuk merambat, mencegah terjadinya konsentrasi pada titik lemah. Komponen cor, dengan batas butir yang acak dan potensi rongga internal, memiliki banyak lokasi di mana retak kelelahan dapat terjadi. Hal ini membuat komponen tempa jelas lebih andal untuk bagian-bagian yang mengalami getaran, benturan, atau beban siklik selama masa pakainya.

Peran Kritis Integritas Permukaan

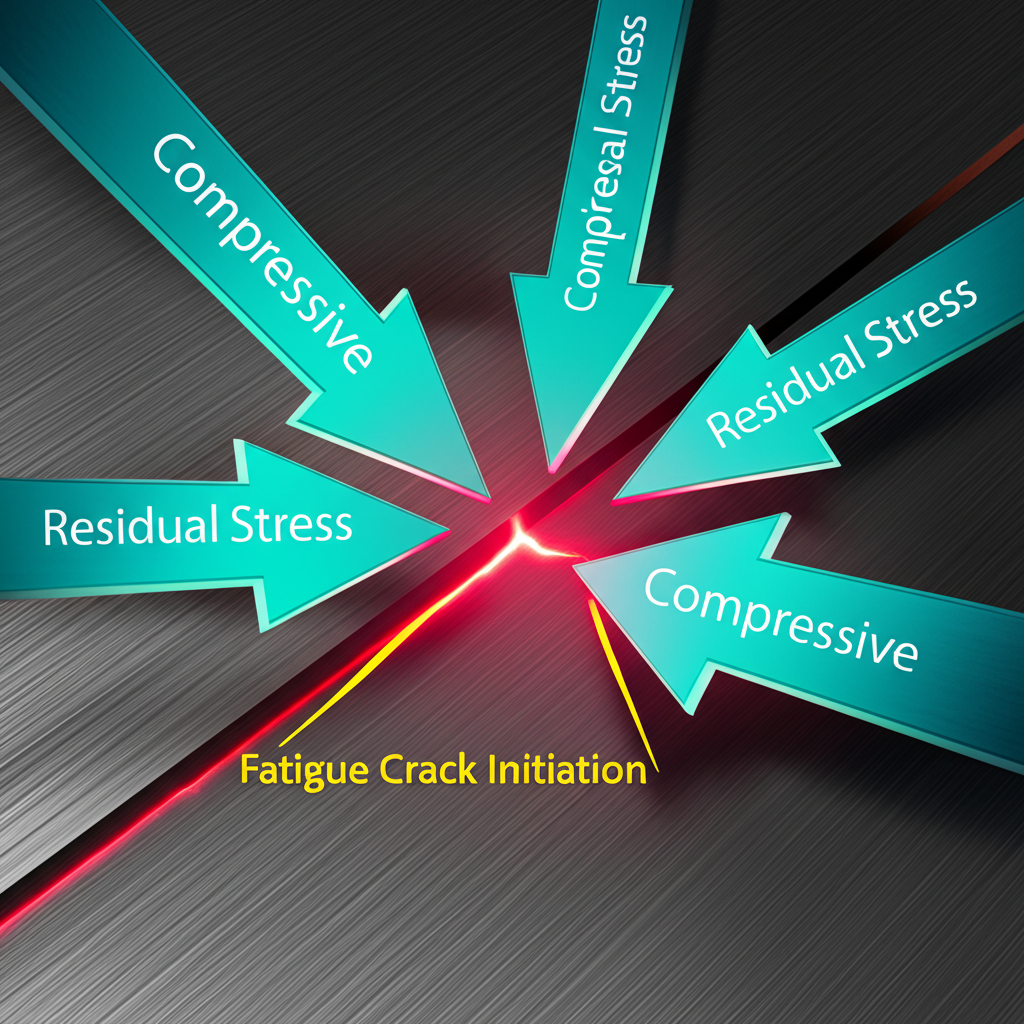

Meskipun sebagian besar manfaat dari penempaan berasal dari penyempurnaan struktur internal, kondisi permukaan bagian juga memainkan peran penting dalam ketahanan terhadap kelelahan. Retakan karena kelelahan hampir selalu dimulai di permukaan, sering kali pada cacat mikroskopis, goresan, atau area dengan konsentrasi tegangan tinggi. Proses penempaan secara alami menghasilkan komponen dengan kualitas permukaan yang sangat baik, menciptakan hasil akhir yang halus dan bebas cacat sehingga meminimalkan potensi lokasi awal retakan. Keunggulan inheren ini merupakan kontributor signifikan terhadap kekuatan dan umur panjang komponen secara keseluruhan.

Selain penempaan awal, integritas permukaan dapat ditingkatkan lebih lanjut melalui proses sekunder. Menurut sebuah studi yang dirujuk oleh Komisi Pengatur Nuklir AS , proses seperti shot blasting (atau shot peening) dapat secara signifikan meningkatkan kekuatan lelah. Teknik ini melibatkan penembakan permukaan dengan media bulat kecil, yang menciptakan lapisan tegangan sisa kompresif pada permukaan. Tegangan kompresif ini berfungsi sebagai penghalang, sehingga jauh lebih sulit bagi tegangan tarik (yang membuka retakan) untuk muncul dan memicu kegagalan karena kelelahan.

Perlakuan panas adalah langkah pasca tempa lainnya yang sangat penting untuk mengoptimalkan sifat mekanis. Perlakuan seperti quenching dan tempering dapat lebih menyempurnakan struktur butir dan mengurangi tegangan internal yang timbul selama proses penempaan. Seperti dijelaskan oleh para ahli di Queen City Forging , kombinasi antara penempaan, perlakuan panas terkendali, dan proses peningkatan permukaan memungkinkan kontrol presisi terhadap sifat akhir material. Pendekatan holistik ini memastikan bahwa setiap aspek komponen, dari inti hingga permukaannya, dioptimalkan untuk kekuatan maksimal, daya tahan, dan ketahanan terhadap kelelahan.

Pengecoran: Fondasi untuk Keandalan yang Tak Tertandingi

Secara ringkas, pengecoran jauh lebih dari sekadar proses pembentukan; ini adalah metode penyempurnaan metalurgi yang secara mendasar meningkatkan kemampuan logam untuk menahan kegagalan. Dengan bekerja secara mekanis pada material, pengecoran menciptakan struktur internal yang padat dan bebas cacat, ditandai oleh butiran halus yang seragam serta aliran butiran yang kontinu dan sejajar. Arsitektur yang dioptimalkan inilah yang menjadi alasan utama komponen tempa memiliki ketahanan lelah, kekuatan tarik, dan ketangguhan benturan yang lebih unggul.

Dari struktur butiran internal hingga integritas permukaan, setiap aspek komponen tempa direkayasa untuk ketahanan. Bila dibandingkan dengan alternatif seperti pengecoran, proses tempa secara konsisten memberikan tingkat integritas struktural dan prediktabilitas kinerja yang lebih tinggi. Untuk setiap aplikasi di mana komponen mengalami tekanan tinggi, beban siklik, atau kondisi ekstrem, proses tempa menyediakan fondasi kekuatan dan keandalan yang penting bagi keselamatan dan kinerja jangka panjang.

Pertanyaan yang Sering Diajukan

1. Apa yang dilakukan proses tempa untuk meningkatkan kualitas logam?

Proses tempa meningkatkan kualitas logam dengan memperhalus struktur butirannya, menyelaraskannya untuk kekuatan berarah (aliran butir), serta menghilangkan cacat internal seperti retakan, rongga, dan porositas. Proses ini membuat logam menjadi lebih padat, kuat, tangguh, dan jauh lebih tahan terhadap kegagalan karena kelelahan maupun benturan dibandingkan metode manufaktur lainnya.

2. Mengapa proses tempa meningkatkan kekuatan?

Pengecoran meningkatkan kekuatan karena tekanan tinggi dari proses tersebut memaksa butiran internal logam terurai menjadi ukuran yang lebih halus dan seragam. Butiran yang lebih kecil ini menciptakan lebih banyak batas yang menghambat pergerakan dislokasi, yaitu cara logam mengalami deformasi. Selain itu, penyelarasan butiran-butan ini ke dalam aliran yang kontinu mengarahkan tegangan mengikuti jalur terkuat, mencegah adanya titik lemah.

3. Bagaimana cara mengurangi kelelahan pada logam?

Kelelahan pada logam dapat dikurangi melalui beberapa metode. Secara mendasar, menggunakan proses manufaktur seperti penempaan menciptakan struktur internal yang lebih unggul sehingga secara alami tahan terhadap kelelahan. Selain itu, pertimbangan desain yang meminimalkan konsentrasi tegangan, perlakuan pasca-proses seperti shot peening untuk menciptakan tegangan permukaan kompresif, serta perlakuan panas yang tepat semuanya berkontribusi dalam meningkatkan secara signifikan umur kelelahan komponen logam.

4. Apa saja keuntungan utama dari penempaan logam?

Keunggulan utama penempaan logam meliputi sifat mekanis yang unggul seperti peningkatan kekuatan tarik, ketangguhan benturan, daktilitas, serta ketahanan terhadap kelelahan yang luar biasa. Komponen tempa memiliki integritas struktural yang tinggi karena dihilangkannya cacat internal dan terbentuknya aliran butir yang kontinu mengikuti kontur komponen. Hal ini menghasilkan komponen yang sangat andal dan tahan lama, ideal untuk aplikasi kritis.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —