Tempa vs Cor: Kekuatan atau Kompleksitas untuk Komponen Otomotif?

TL;DR

Ketika memilih antara penempaan dan pengecoran untuk suku cadang otomotif, keputusan ini bergantung pada keseimbangan antara kekuatan dan kompleksitas desain. Penempaan menghasilkan komponen yang secara mekanis lebih kuat dan tahan lama, ideal untuk aplikasi bertekanan tinggi seperti poros engkol dan batang penghubung, dengan membentuk logam padat di bawah tekanan sangat besar. Sebaliknya, pengecoran melibatkan penuangan logam cair ke dalam cetakan, suatu proses yang lebih hemat biaya untuk membuat bentuk-bentuk rumit dan kompleks seperti blok mesin dan rumah transmisi.

Memahami Dasar-Dasar: Apa Itu Penempaan dan Pengecoran?

Untuk memahami perdebatan antara penempaan dan pengecoran, penting untuk memahami prinsip dasar dari masing-masing proses manufaktur. Meskipun kedua metode membentuk logam, pendekatannya secara fundamental berbeda, menghasilkan sifat material dan aplikasi yang berbeda di dunia otomotif. Keduanya memengaruhi bentuk logam pada tingkat internal, sehingga menyebabkan perubahan struktural yang signifikan.

Pengecoran adalah proses di mana logam dipanaskan hingga mencair. Logam cair ini kemudian dituangkan ke dalam cetakan atau die yang memiliki bentuk khusus dan dibiarkan dingin serta mengeras. Setelah dingin, bagian logam baru mengambil bentuk rongga cetakan. Seperti dijelaskan oleh Reliance Foundry , metode ini sangat serbaguna, mampu menghasilkan bagian-bagian besar dan sangat rumit yang sulit atau mustahil dibuat dengan cara lain. Teknik umum meliputi pengecoran pasir, pengecoran die, dan pengecoran investasi, masing-masing cocok untuk tingkat kompleksitas dan volume produksi yang berbeda.

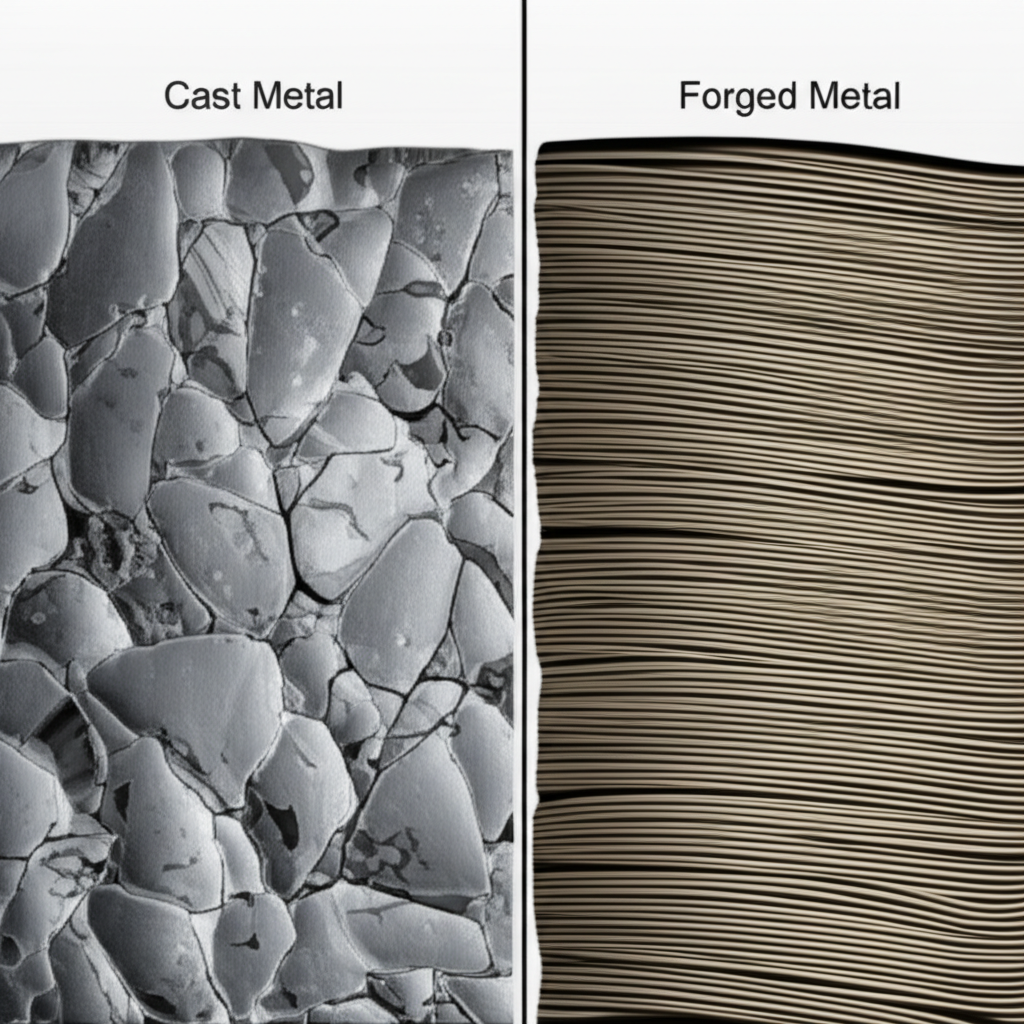

Tempa, sebaliknya, bekerja dengan logam dalam wujud padat. Proses ini melibatkan penerapan energi termal dan mekanis yang sangat besar—melalui penempaan, penekanan, atau penggulungan—pada sepotong logam, yang dikenal sebagai billet atau ingot, untuk mendeformasi dan membentuknya. Tekanan intensif ini memperhalus struktur butiran internal logam, menyelaraskannya dengan bentuk komponen. Penyelarasan ini, seperti yang dijelaskan oleh VPIC Group , adalah yang memberikan komponen tempa kekuatan luar biasa dan ketahanan terhadap kelelahan, menjadikannya salah satu teknik pengerjaan logam tertua dan paling andal.

Perbedaan Utama: Perbandingan Langsung

Pemilihan antara penempaan dan pengecoran untuk suku cadang otomotif secara langsung memengaruhi kinerja, biaya, dan kemungkinan desain. Setiap proses menawarkan serangkaian keunggulan dan keterbatasan unik pada beberapa faktor kritis. Memahami perbedaan-perbedaan ini merupakan kunci dalam memilih metode yang paling optimal untuk komponen tertentu.

Kekuatan dan daya tahan: Ini adalah pembeda paling signifikan. Pengecoran tempa jelas unggul dari segi kekuatan. Proses deformasi mekanis logam menyempurnakan struktur butirannya dan menghilangkan rongga internal atau porositas. Hal ini menghasilkan komponen yang jauh lebih kuat, lebih tangguh, serta lebih tahan terhadap benturan dan kelelahan dibandingkan komponen coran. Frigate Manufacturing dicatat bahwa baja tempa dapat hingga 26% lebih kuat daripada baja cor. Sebaliknya, proses pengecoran terkadang dapat memperkenalkan cacat seperti porositas (gelembung udara terperangkap) saat logam cair mendingin, yang dapat menciptakan titik lemah dan mengurangi integritas struktural secara keseluruhan.

Kompleksitas dan Detail Desain: Pengecoran memiliki keunggulan dalam desain yang rumit. Karena proses ini dimulai dengan logam cair, pengecoran dapat mengisi cetakan kompleks untuk menciptakan komponen dengan saluran internal yang rumit, dinding tipis, dan fitur-detail halus. Hal ini membuatnya sangat ideal untuk komponen seperti blok mesin dan kepala silinder. Tempa lebih terbatas dalam hal ini; tekanan besar yang dibutuhkan membuat pembuatan bentuk yang sangat kompleks menjadi sulit dan mahal, terutama untuk bentuk dengan geometri internal yang rumit.

Integritas dan Kualitas Material: Komponen tempa umumnya memiliki struktur material yang lebih dapat diprediksi dan seragam. Alur butiran mengikuti kontur bagian, sehingga meningkatkan sifat mekanisnya. Komponen cor, meskipun cocok untuk banyak aplikasi, memiliki struktur butiran yang lebih acak dan rentan terhadap cacat seperti penyusutan, retakan, atau porositas selama fase pendinginan. Namun, metode kontrol kualitas lanjutan seperti sinar-X dapat membantu mengidentifikasi dan mengatasi masalah-masalah ini.

Biaya dan Kecepatan Produksi: Efisiensi biaya dari setiap metode sangat bergantung pada kompleksitas bagian dan volume produksi. Pengecoran sering kali lebih murah untuk bagian yang kompleks dan produksi dalam jumlah besar karena peralatan (cetakan) dapat digunakan kembali berkali-kali dan prosesnya dapat sangat diotomatisasi. Penempaan biasanya memiliki biaya peralatan awal yang lebih tinggi dan dapat lebih intensif energi, sehingga membuatnya lebih mahal di awal. Namun, untuk bentuk sederhana dalam volume tinggi, penempaan dapat menjadi kompetitif secara biaya, dan daya tahan unggulannya dapat menghasilkan nilai jangka panjang yang lebih baik.

| Atribut | Penempaan | PENGECORAN |

|---|---|---|

| Kekuatan & daya tahan | Lebih unggul; struktur butir sejajar, kepadatan tinggi. | Lebih rendah; berpotensi terjadi porositas dan struktur butir acak. |

| Kompleksitas Desain | Terbatas, paling cocok untuk bentuk sederhana. | Sangat baik, ideal untuk geometri yang rumit dan kompleks. |

| Integritas Bahan | Prediktabilitas tinggi, bebas dari rongga. | Dapat memiliki cacat seperti porositas atau penyusutan. |

| Biaya | Biaya peralatan awal lebih tinggi; nilai jangka panjang lebih baik untuk bagian dengan tekanan tinggi. | Biaya peralatan lebih rendah, lebih hemat biaya untuk bentuk kompleks dan produksi massal. |

Aplikasi di Bagian Otomotif: Memilih Proses yang Tepat

Dalam industri otomotif, keputusan antara menempa dan pengecoran dibuat berdasarkan komponen-komponen, didorong oleh persyaratan kinerja spesifik dari setiap bagian. Keuntungan yang berbeda dari setiap proses telah menyebabkan aplikasi yang jelas dalam struktur dan powertrain kendaraan.

Bagian-bagian tempa untuk aplikasi tegangan tinggi: Memalsukan adalah metode yang digunakan untuk komponen yang harus menahan tekanan ekstrem, beban tinggi, dan kelelahan siklus. Ini biasanya bagian kritis di mana kegagalan bukan pilihan. Seperti yang dijelaskan oleh Admiral Ban dan Otomatis , kekuatan dan daya tahan logam tempa yang unggul membuatnya penting untuk mesin berkinerja tinggi. Contoh suku cadang mobil palsu meliputi:

- Poros Engkol dan Batang Penghubung: Bagian-bagian ini berada di bawah tekanan yang konstan dan besar dari pembakaran dan kekuatan rotasi. Mempertukarkan memastikan mereka memiliki ketahanan kelelahan untuk bertahan seumur hidup mesin.

- Gigi dan Poros Ganda: Komponen-komponen ini mentransmisikan torsi dan harus mampu menahan beban puntir yang tinggi, sehingga kekuatan tempa menjadi suatu keharusan.

- Poros Roda dan Komponen Suspensi: Penting untuk keselamatan, komponen-komponen ini harus mampu menahan berat kendaraan dan meredam guncangan dari jalan.

Bagi produsen yang mencari komponen khusus yang kuat dan andal, penyedia khusus menawarkan solusi canggih. Sebagai contoh, Shaoyi Metal Technology mengkhususkan diri dalam penempaan panas berkualitas tinggi yang tersertifikasi IATF 16949 untuk industri otomotif, serta menangani semua proses dari prototyping hingga produksi massal.

Komponen Cor untuk Komponen Struktural yang Kompleks: Pengecoran unggul ketika kompleksitas dan efisiensi biaya menjadi prioritas. Proses ini memungkinkan insinyur merancang komponen dengan saluran internal yang rumit untuk aliran fluida, titik pemasangan yang kompleks, dan fitur terintegrasi yang mustahil atau terlalu mahal untuk dibuat melalui penempaan atau permesinan. Contoh komponen otomotif hasil cor antara lain:

- Blok mesin dan kepala silinder: Ini adalah bagian mesin yang terbesar dan paling kompleks, memiliki saluran pendingin yang rumit, galeri oli, serta saluran masuk/keluar. Pengecoran merupakan satu-satunya cara yang layak untuk memproduksinya.

- Rumah transmisi: Mirip dengan blok mesin, komponen ini memerlukan bentuk yang kompleks untuk menampung roda gigi, kopling, dan sistem hidrolik.

- Manifold Hisap dan Pompa Air: Komponen-komponen ini membutuhkan bentuk internal tertentu untuk mengatur aliran udara, bahan bakar, atau cairan pendingin, suatu tugas yang sangat cocok untuk proses pengecoran.

Ringkasan Kelebihan dan Kekurangan: Metode Mana yang Lebih Baik?

Pada akhirnya, pertanyaannya bukan metode mana yang lebih unggul secara universal, melainkan metode mana yang merupakan pilihan tepat untuk aplikasi tertentu. Baik tempa maupun cor sama-sama tak tergantikan dalam manufaktur otomotif modern. Ringkasan akhir mengenai kelebihan dan kekurangan masing-masing dapat membantu memperjelas proses pengambilan keputusan.

Penempaan

Tempa adalah juara dalam hal kekuatan dan keandalan, sehingga sangat penting untuk komponen kritis yang mengalami tekanan tinggi, di mana kegagalan bisa berakibat bencana.

- Pro: Kekuatan tarik dan kelelahan yang unggul, sifat metalurgi yang ditingkatkan karena struktur butir halus, ketahanan dan keandalan tinggi, kurang rentan terhadap cacat seperti porositas.

- Kontra: Biaya peralatan awal yang lebih tinggi, kompleksitas desain terbatas, tidak cocok untuk bagian yang sangat besar atau rumit, secara keseluruhan bisa menjadi proses yang lebih mahal.

PENGECORAN

Pengecoran menawarkan kebebasan desain yang tak tertandingi dan sering kali lebih ekonomis, terutama untuk bagian kompleks atau produksi dalam volume tinggi.

- Pro: Kemampuan membuat bentuk yang sangat kompleks dan rumit, cocok untuk berbagai macam logam dan paduan, biaya manufaktur yang lebih rendah untuk bagian kompleks, efisien untuk produksi massal.

- Kontra: Kekuatan mekanis yang lebih rendah dibandingkan penempaan, potensi cacat internal seperti porositas atau penyusutan, bagian mungkin memerlukan mesin sekunder untuk toleransi yang presisi.

Pertanyaan yang Sering Diajukan

1. Mengapa Anda memilih penempaan daripada pengecoran?

Anda akan memilih penempaan daripada pengecoran terutama untuk aplikasi yang menuntut kekuatan, daya tahan, dan ketahanan terhadap kelelahan yang lebih unggul. Proses penempaan menyempurnakan struktur butir logam, menghilangkan cacat seperti porositas, serta menghasilkan komponen yang mampu menahan tekanan dan benturan lebih tinggi. Hal ini menjadikannya ideal untuk suku cadang otomotif kritis seperti poros engkol dan batang penghubung.

2. Mana yang lebih baik, tempa atau cor?

Tidak ada proses yang secara mutlak 'lebih baik'; pilihan terbaik sepenuhnya tergantung pada kebutuhan bagian tertentu. Penempaan lebih baik untuk kekuatan dan keandalan dalam lingkungan dengan tekanan tinggi. Pengecoran lebih baik untuk membuat bentuk yang kompleks dan rumit dengan biaya lebih rendah, serta cocok untuk suku cadang seperti blok mesin di mana kompleksitas desain lebih penting daripada kebutuhan akan kekuatan tarik maksimum.

3. Suku cadang otomotif apa saja yang dibuat dengan metode pengecoran?

Berbagai macam suku cadang otomotif dibuat dengan proses pengecoran karena kemampuannya membentuk bentuk yang kompleks. Contoh umum termasuk blok mesin, kepala silinder, piston, rumah transmisi, intake manifold, pompa air, dan tutup katup. Komponen-komponen ini sering memiliki saluran internal yang rumit untuk aliran fluida yang paling baik dihasilkan melalui proses pengecoran.

4. Apa perbedaan antara komponen mesin cor dan tempa?

Perbedaan utama terletak pada kekuatan dan proses manufaktur. Komponen mesin tempa, seperti batang penghubung atau piston performa tinggi, dibentuk dari logam padat di bawah tekanan ekstrem, sehingga sangat kuat dan tahan lama. Komponen mesin cor, seperti piston standar atau blok mesin, dibuat dengan menuangkan logam cair ke dalam cetakan. Meskipun lebih kurang kuat, komponen cor lebih hemat biaya dalam produksi dan dapat dibentuk menjadi bentuk yang lebih kompleks.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —