Jenis Konstruksi Roda Tempa: Mana yang Cocok Dengan Kendaraan Anda?

Memahami Dasar-Dasar Konstruksi Velg Tempa

Pernah bertanya-tanya apa arti velg tempa saat menjelajahi pilihan velg performa tinggi? Berikut jawaban pentingnya: velg tempa diproduksi dengan cara memadatkan billet aluminium padat di bawah tekanan ekstrem, biasanya antara 8.000 hingga 10.000 ton , untuk menciptakan struktur molekuler yang lebih padat dan jauh lebih kuat dibandingkan metode produksi lainnya.

Tidak seperti velg cor di mana aluminium cair dituangkan ke dalam cetakan dan didinginkan, penempaan mengubah blok silinder padat aluminium kelas aerospace 6061-T6 menjadi velg melalui panas terkendali dan tekanan yang sangat tinggi. Aluminium tidak pernah meleleh selama proses ini. Sebaliknya, logam menjadi cukup lentur untuk dibentuk ulang sambil mempertahankan integritas kristalnya. Perbedaan mendasar inilah yang membedakan konstruksi tempa dari cor dan menjelaskan mengapa velg ini memiliki harga yang lebih tinggi.

Ilmu di Balik Kekuatan Aluminium Tempa

Ketika Anda membandingkan velg tempa dengan velg cor, perbedaan utamanya terletak pada struktur butiran. Bayangkan seperti serat kayu. Memotong searah serat jauh lebih mudah daripada memotong melintang serat. Logam berperilaku serupa, dan proses tempa memanfaatkan prinsip ini.

Selama proses penempaan, struktur butiran internal aluminium mengalami reorganisasi molekuler. Butiran-butiran tersebut memanjang, melurus, dan mengarah sejalan dengan arah gaya yang diterapkan. Hal ini menciptakan jalur yang berkelanjutan dan terarah bagi tegangan untuk merambat melalui material. Menurut pengujian industri, struktur butiran yang sejajar ini memungkinkan velg tempa mencapai sekitar 2-3 kali umur lelah dibandingkan velg coran dalam kondisi pembebanan yang identik.

Apa sebenarnya yang ditawarkan velg tempa di luar kekuatan mentah? Jawabannya adalah porositas yang hampir nol. Velg coran secara inheren mengandung kantong udara mikroskopis dan rongga yang terbentuk ketika logam cair mendingin secara tidak merata. Cacat-cacat ini menjadi titik potensial terjadinya kegagalan di bawah tekanan berulang. Velg tempa menghilangkan kelemahan ini sepenuhnya, menciptakan struktur yang homogen di seluruh material.

Definisi roda tempa pada akhirnya bermuara pada ini: roda yang direkayasa pada tingkat molekuler untuk kekuatan tarik, ketahanan terhadap kelelahan, dan kinerja benturan yang lebih unggul. Roda ini biasanya 25-30% lebih ringan dibandingkan roda coran setara, sambil mempertahankan atau bahkan melampaui persyaratan kekuatan.

Mengapa Jenis Konstruksi Menentukan Kinerja

Memahami apa itu roda tempa hanyalah titik awal. Metode konstruksi, yaitu cara komponen-komponen tempa dirakit, menentukan segalanya mulai dari pilihan kustomisasi hingga kemudahan perawatan jangka panjang.

Saat membandingkan roda cor versus roda tempa, Anda akan menemukan bahwa konstruksi tempa sendiri terbagi menjadi tiga kategori berbeda:

- Monoblok (Satu-Piece) - Dibubut seluruhnya dari satu billet aluminium padat untuk integritas struktural maksimal dan bobot minimal

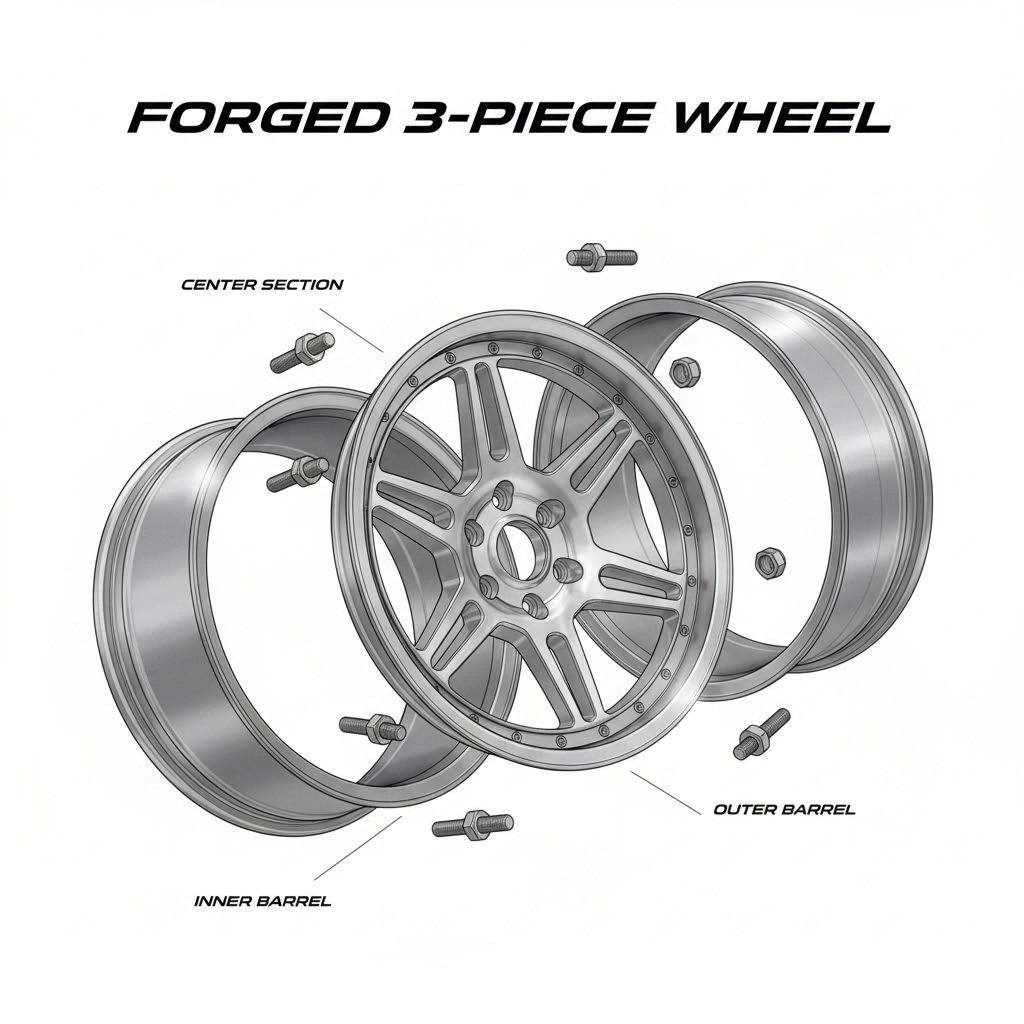

- Dua-Piece - Menggabungkan center tempa dengan barrel tempa, menawarkan fleksibilitas pemasangan yang lebih baik

- Tiga-Piece - Memiliki komponen tempa terpisah (center, barrel dalam, barrel luar) yang disambungkan dengan perangkat keras kelas aerospace untuk kustomisasi maksimal

Setiap jenis konstruksi memberikan keunggulan tertentu tergantung pada aplikasi Anda. Penggemar lintasan memprioritaskan karakteristik yang berbeda dibandingkan pembuat mobil pameran. Pengendara harian memiliki kebutuhan unik dibandingkan pengendara tikungan akhir pekan. Bagian-bagian berikut ini membagi setiap kategori sehingga Anda dapat mencocokkan jenis konstruksi yang tepat dengan tujuan pembuatan khusus Anda.

Penjelasan Velg Tempa Monoblok

Jadi, apa sebenarnya velg tempa dalam bentuk paling murni? Jawabannya adalah konstruksi monoblok. Juga dikenal sebagai velg tempa 1 potong, monoblok mewakili pendekatan paling sederhana namun paling menuntut secara teknis dalam pembuatan velg tempa. Sebuah bilet aluminium tunggal diubah menjadi velg lengkap melalui permesinan presisi, tanpa adanya sambungan, pengikat, atau komponen yang dirakit yang dapat mengurangi integritas struktural.

Makna roda tempa menjadi sangat jelas ketika meninjau desain monoblok. Setiap milimeter roda jadi berasal dari satu balok logam padat, dikompresi dan dibentuk di bawah tekanan ekstrem sebelum mesin CNC membentuk wujud akhirnya. Konstruksi terpadu ini menetapkan tolok ukur kinerja yang menjadi acuan semua jenis roda tempa lainnya.

Proses Manufaktur Tunggal Billet

Roda monoblok dimulai sebagai billet aluminium silindris, biasanya memiliki berat 40-80 pon tergantung pada ukuran roda akhir. Produsen hampir selalu memilih aluminium Tempa 6061-T6 untuk proses ini, dan memahami alasannya mengungkap filosofi teknik di balik konstruksi pelek tempa premium.

Kode 6061 merujuk pada komposisi paduan aluminium. Campuran khusus ini mencakup:

- Aluminium - Basis utama yang memberikan sifat ringan serta kekuatan umum

- Magnesium - Meningkatkan kekuatan keseluruhan melalui penguatan larutan padat

- Silikon - Bekerja secara sinergis dengan magnesium untuk meningkatkan kekuatan sekaligus menurunkan suhu leleh agar lebih mudah ditempa

- Tembaga - Ditambahkan dalam jumlah kecil untuk meningkatkan ketahanan terhadap korosi dan kekuatan tambahan

Namun bagaimana dengan kode T6 tersebut? Kode ini menunjukkan proses perlakuan panas tertentu yang mengubah aluminium biasa menjadi material velg luar biasa. Perlakuan T6 melibatkan dua tahap penting. Pertama, perlakuan panas larutan memanaskan paduan hingga suhu tinggi sebelum segera dipadamkan, memungkinkan magnesium dan silikon larut ke dalam aluminium dan membentuk larutan padat supersaturasi. Kedua, penuaan terkendali pada suhu tinggi menyebabkan elemen-elemen yang terlarut mengendap sedemikian rupa sehingga secara drastis meningkatkan kekuatan luluh dan kekerasan.

Menurut 3030 Autosport , kombinasi komposisi dan perlakuan panas ini menjadikan 6061-T6 sebagai pilihan utama di sektor-sektor menuntut seperti aplikasi militer, dirgantara, Formula 1, dan balap drag. Sifat-sifat yang sama yang melindungi komponen pesawat pada ketinggian 40.000 kaki langsung terlihat dalam kinerja pelek tempa di jalan maupun lintasan.

Setelah billet mengalami proses tempa dan perlakuan panas, permesinan CNC presisi menghilangkan material untuk membentuk pola jari-jari, permukaan pemasangan, dan dimensi akhir. Setiap roda pada dasarnya dibentuk dari dalam billet yang dipadatkan, dan proses subtraktif inilah yang memungkinkan bobot sekecil mungkin sambil mempertahankan makna kekuatan dan keandalan pada pelek tempa.

Keunggulan Struktural dari Konstruksi Terpadu

Mengapa tim motorsport dan pecinta performa cenderung memilih konstruksi monoblok? Tidak adanya sambungan langsung menjawab pertanyaan tersebut.

Setiap titik sambungan pada velg multi-piece mewakili potensi kegagalan. Baut dapat longgar akibat siklus termal berulang. Lasan dapat mengalami retak tegangan setelah ribuan mil. Segel antar komponen dapat memburuk, menyebabkan kebocoran udara pada sistem tubeless. Velg monoblok menghilangkan semua kekhawatiran ini karena tidak ada komponen yang dirakit sehingga tidak ada bagian yang bisa gagal.

Penelitian menunjukkan bahwa velg tempa dapat hingga 30% lebih kuat dibandingkan velg aluminium cor dengan berat yang setara. Ketika material tempa tersebut terdiri dari satu kesatuan utuh, tegangan tersebar secara mulus dari jari-jari ke pelek dan ke hub tanpa terputus. Bayangkan perbedaan antara balok kayu utuh dibandingkan papan yang disusun dan dipaku. Keduanya mungkin mampu menahan beban serupa pada awalnya, tetapi balok utuh mempertahankan integritasnya jauh lebih lama di bawah tekanan dinamis dan berulang.

Konstruksi terpadu ini memberikan manfaat kinerja yang dapat diukur:

- Integritas struktural maksimal - Tidak ada sambungan, jahitan, atau pengikat yang dapat menjadi titik kegagalan di bawah siklus tekanan berulang

- Potensi bobot terendah - Tidak ada tambahan bobot perangkat keras; material dapat dihilangkan di bagian mana pun tanpa mengorbankan koneksi komponen

- Perawatan Sederhana - Tidak ada yang perlu dikencangkan, tidak ada segel yang perlu diperiksa, tidak ada perangkat keras yang perlu diganti selama perawatan rutin

- Tidak ada kekhawatiran terhadap degradasi segel - Pelek ban tubeless duduk pada material tempa utuh alih-alih bagian-bagian yang dirakit

Keunggulan bobot layak mendapat penekanan tambahan. Karena pelek monoblok tidak memerlukan baut, mur, atau perangkat penghubung, produsen dapat merancang dinding yang lebih tipis dan profil jari-jari yang lebih agresif. Setiap gram sangat berarti dalam pengurangan bobot tak teredam. Menurut data performa, setiap pon yang dihemat dari bobot tak teredam meningkatkan akselerasi, respons pengereman, dan kepatuhan suspensi lebih besar dibandingkan pengurangan setara pada massa kendaraan yang teredam.

Bagi pengemudi yang mengutamakan kinerja maksimal di atas fleksibilitas kustomisasi, konstruksi monoblok memberikan keseimbangan ideal. Namun, desain yang dioptimalkan ini membatasi pilihan kesesuaian dibandingkan alternatif multi-bagian. Bagian selanjutnya membahas bagaimana konstruksi dua bagian mengatasi kompromi tersebut sambil tetap mempertahankan kredensial kinerja velg tempa.

Metode Konstruksi Velg Tempa Dua Bagian

Apa yang terjadi ketika Anda membutuhkan kekuatan setara monoblok namun memerlukan fleksibilitas pemasangan yang tidak dapat dipenuhi oleh konstruksi billet tunggal? Velg tempa dua bagian menjawab pertanyaan ini dengan memisahkan velg menjadi dua komponen utama: bagian tengah (permukaan dan jari-jari) serta barrel luar tempat ban dipasang.

Pendekatan modular ini membuka peluang yang tetap tertutup rapat dengan desain monoblok. Saat membandingkan opsi tempa versus cor, konstruksi dua bagian yang ditempa mempertahankan struktur butiran dan kepadatan material yang unggul dari proses penempaan, sekaligus menambah kemungkinan kustomisasi yang menarik bagi penggemar kendaraan yang telah dimodifikasi secara ekstensif atau memiliki kebutuhan pemasangan yang unik.

Menurut spesifikasi industri , roda dua bagian yang ditempa menggunakan paduan aluminium tempa berkualitas tinggi untuk kedua komponennya, sehingga membuatnya lebih kuat dan lebih tahan lama dibandingkan alternatif yang dicor. Namun perbedaan sesungguhnya terletak pada cara kedua komponen tersebut digabungkan.

Metode Perakitan Las vs Baut

Berikut adalah detail penting yang sering diabaikan sepenuhnya dalam diskusi roda: tidak semua roda dua bagian dirakit dengan cara yang sama. Metode penyambungan secara fundamental mengubah karakteristik roda, dan memahami perbedaan ini membantu Anda membuat keputusan tepat saat memilih antara roda tempa atau cor untuk aplikasi spesifik Anda.

Konstruksi dua bagian dengan sambungan las menyatu secara permanen antara bagian laras dan bagian tengah menjadi satu kesatuan. Setelah proses permesinan presisi, teknisi terampil menggunakan teknik pengelasan TIG khusus untuk menyambung komponen-komponen tersebut di sepanjang permukaan yang berdampingan. Lasan menembus cukup dalam untuk menciptakan ikatan molekuler antara dua bagian tempa tersebut, menghasilkan integritas struktural yang mendekati tingkat monoblok.

Bayangkan begini: setelah dilas, komponen-komponen ini pada dasarnya kembali menjadi satu kesatuan. Area sambungan, bila dieksekusi dengan benar, memiliki kekuatan yang setara bahkan melebihi kekuatan material di sekitarnya karena proses pengelasan justru menyempurnakan struktur butiran pada titik peleburan.

Konstruksi dua bagian yang disambung baut mengambil pendekatan sebaliknya. Pengencang kelas aerospace berkekuatan tinggi digunakan untuk mengamankan laras ke bagian tengah, sehingga mempertahankan modularitas roda selama masa pakainya. Filosofi desain ini mengutamakan kemudahan perawatan dibanding kesederhanaan struktural maksimal.

Menurut penelitian mengenai konstruksi roda, roda baut cenderung lebih jarang mengalami kegagalan ketika kemampuan diperbaiki dan disesuaikan paling penting, meskipun pengaturan semacam ini mungkin memerlukan perawatan lebih rutin karena baut bisa longgar seiring waktu akibat siklus termal dan getaran.

Saat memilih antara roda cor atau tempa, ingatlah bahwa opsi dua bagian yang dilas maupun dibaut sama-sama mempertahankan sifat material tempa. Metode perakitan memengaruhi kemudahan servis dan kebutuhan perawatan jangka panjang, bukan keunggulan dasar antara pelek tempa dibanding cor.

| Faktor | Dua Bagian Dilas | Dua Bagian Dibaut |

|---|---|---|

| Kekuatan struktural | Integritas hampir monoblok; penyatuan permanen menghilangkan kelenturan pada sambungan | Sangat baik jika torsi dipasang dengan benar; memerlukan inspeksi berkala terhadap komponen pengikat |

| Perbaikan | Bagian yang rusak memerlukan pemotongan dan pengelasan ulang; diperlukan peralatan khusus | Komponen individu dapat dibongkar dan diganti secara terpisah |

| Berat | Secara keseluruhan lebih ringan; tidak ada komponen pengikat yang menambah massa | Sedikit lebih berat karena adanya baut, mur, dan ketebalan material tambahan di titik pemasangan |

| Pemeliharaan | Minimal; tidak ada perangkat keras yang perlu diperiksa atau dikencangkan ulang | Verifikasi torsi baut secara berkala disarankan setiap 12.000 mil |

| Kustomisasi Setelah Pembelian | Terbatas; modifikasi memerlukan pemotongan dan pengelasan profesional | Tinggi; komponen dapat diganti untuk lebar atau offset berbeda |

| Biaya Relatif | Sedang; kepemilikan jangka panjang lebih sederhana tetapi perbaikan lebih sulit | Awal lebih tinggi; jangka panjang lebih rendah jika penggantian komponen diperlukan |

Dinamika Konstruksi Barrel dan Center

Memahami cara pembuatan velg dua bagian mengungkapkan mengapa velg ini menawarkan keunggulan yang tidak dapat ditandingi oleh desain monoblok. Setiap komponen dimulai sebagai billet aluminium tempa terpisah, diproses dan diberi perlakuan panas secara independen sebelum mesin presisi membentuk wujud akhirnya.

The bagian Tengah menampung jari-jari dan permukaan pemasangan hub. Produsen membentuk komponen ini dari blok tempa, menciptakan elemen desain visual serta antarmuka penting dengan perakitan hub kendaraan Anda. Di sinilah pola jari-jari, lubang baut, dan dimensi centerbore dibentuk.

The barrel membentuk keliling luar tempat ban Anda terpasang. Menurut spesifikasi Manufaktur , bagian barrel juga ditempa untuk kekuatan maksimal, kemudian dikerjakan secara presisi dengan dimensi tepat untuk peletakan bead ban dan posisi batang katup.

Di sinilah fleksibilitas kesesuaian menjadi penting. Dengan konstruksi monoblock, mengubah lebar atau offset roda memerlukan pembuatan roda baru dari awal. Konstruksi dua bagian mengubah persamaan ini secara drastis.

Produsen dapat memasangkan bagian tengah yang sama dengan barrel yang memiliki kedalaman dan lebar berbeda. Ingin roda belakang yang lebih lebar dengan offset lebih agresif? Desain bagian tengah tetap sama sementara spesifikasi barrel yang berbeda mencapai dimensi yang diinginkan. Pendekatan modular ini memungkinkan:

- Rentang offset yang lebih luas - Bagian tengah yang sama dapat digunakan dengan berbagai konfigurasi barrel untuk mencapai offset yang tidak dapat diproduksi secara ekonomis dengan peralatan monoblock

- Lebih banyak kombinasi lebar - Variasi kedalaman barrel menciptakan pilihan lebar tanpa harus mendesain ulang geometri jari-jari

- Pemasangan staggered - Roda depan dan belakang dapat memiliki desain center yang sama sambil menggunakan spesifikasi barrel yang berbeda

- Kemampuan Beradaptasi di Masa Depan - Mengganti kendaraan atau memodifikasi geometri suspensi tidak selalu berarti harus mengganti seluruh set roda

Sudut perbaikan juga patut diperhatikan. Ketika bagian barrel rusak akibat benturan trotoar, konstruksi dua bagian yang disekrup memungkinkan penggantian hanya komponen tersebut. Bagian center yang tidak rusak tetap dapat digunakan pada kendaraan Anda sementara barrel baru mengembalikan roda ke kondisi sempurna. Bandingkan dengan konstruksi monoblock, di mana kerusakan serupa sering kali berarti harus membuang seluruh roda.

Kemampuan perawatan ini juga berlaku untuk pembaruan secara estetika. Pecinta otomotif dapat memperbarui atau mengganti bagian center untuk menyegarkan tampilan roda tanpa harus membeli roda baru secara keseluruhan. Bagi mereka yang mengevaluasi pilihan antara coran dan tempa, konstruksi dua bagian yang ditempa memberikan keunggulan kekuatan material sekaligus fleksibilitas praktis yang sering dibutuhkan kendaraan harian.

Metode konstruksi tiga bagian membawa filosofi modular ini lebih jauh lagi, memisahkan bagian barrel menjadi dua bagian, yaitu bagian dalam dan luar, untuk potensi kustomisasi maksimal.

Arsitektur Velg Tempa Tiga Bagian

Bagaimana jika Anda bisa membuat spesifikasi velg ideal Anda dari awal, menyesuaikan lebar, offset, dan backspacing dengan ketepatan milimeter? Inilah yang ditawarkan oleh velg tempa tiga bagian. Sebagai puncak teknologi velg tempa penuh, metode konstruksi ini membagi velg menjadi tiga komponen tempa yang terpisah, masing-masing diproduksi secara independen sebelum dirakit menggunakan perangkat keras berstandar aerospace.

Bagi pecinta yang menggunakan konfigurasi tempa khusus pada mobil show, kendaraan trek, atau velg tempa untuk truk yang membutuhkan fitment agresif, konstruksi tiga bagian menawarkan kemungkinan yang tidak dapat disamai oleh desain monoblok maupun dua bagian. Namun fleksibilitas ini datang dengan pertimbangan-pertimbangan yang perlu dipahami sebelum memilih jenis konstruksi premium ini.

Filosofi Desain Modular

Roda tiga bagian terdiri dari tiga komponen aluminium tempa yang terpisah:

- Bagian Tengah - Menampung jari-jari, permukaan pemasangan hub, dan menentukan karakter visual roda

- Barrel bagian dalam (belakang) - Membentuk sisi belakang roda tempat berhubungan dengan komponen rem dan suspensi

- Barrel bagian luar (depan) - Membentuk bibir yang terlihat dan permukaan pemasangan bead ban depan

Setiap komponen dimulai sebagai billet tempa terpisah, yang diproses melalui perlakuan panas dan permesinan presisi yang sama seperti pada semua konstruksi roda tempa. Keajaiban terjadi selama perakitan. Menurut Spesifikasi manufaktur Forgeline , roda tiga bagian bahkan dapat diberi sentuhan akhir dengan kombinasi warna kustom yang berbeda pada bagian tengah, pelek dalam, dan pelek luar, menciptakan kemungkinan visual yang tidak tersedia dengan metode konstruksi lainnya.

Tetapi bagaimana komponen-komponen ini menjadi satu roda yang fungsional? Perangkat keras baja tahan karat kelas aerospace, biasanya baut berkekuatan tinggi atau pengencang khusus, mengikat ketiga bagian tersebut bersamaan di sekeliling keliling roda. Perangkat keras ini harus mampu menahan gaya luar biasa: beban akselerasi, tekanan pengereman, gaya G saat belok, dan getaran konstan dari permukaan jalan.

Ketika seseorang bertanya mana yang lebih kuat antara aluminium billet atau tempa, jawabannya menjadi lebih rumit dengan konstruksi tiga bagian. Komponen yang ditempa sendiri tetap memiliki struktur butiran dan kepadatan material unggul yang sama seperti roda monoblock. Namun, kekuatan keseluruhan perakitan kini bergantung pada kualitas perangkat keras, spesifikasi torsi yang tepat, serta integritas segel antar bagian.

Keuntungan Kustomisasi

Bayangkan membutuhkan velg tempa 24x14 dengan offset yang sangat spesifik untuk mengakomodasi suspensi custom truk Anda sambil menempatkan ban besar di bawah fender yang diperlebar. Dengan konstruksi monoblok, pabrikan memerlukan peralatan khusus untuk spesifikasi tepat tersebut. Dengan konstruksi tiga bagian, mereka dapat menggabungkan komponen pelek dan center yang sudah ada dalam konfigurasi baru.

Pendekatan modular ini memungkinkan kombinasi yang hampir tak terbatas:

- Penyesuaian lebar - Mengganti pelek bagian dalam atau luar dengan kedalaman berbeda mengubah lebar keseluruhan velg tanpa memengaruhi desain center

- Penyetelan offset secara presisi - Rasio kedalaman pelek dapat menggeser posisi permukaan pemasangan relatif terhadap garis tengah velg

- Presisi backspacing - Sangat penting untuk velg tempa pada truk dan modifikasi stance agresif di mana setiap milimeter sangat menentukan ruang gerak ban

- Variasi kedalaman bibir - Pembuat mobil show dapat memesan pelek luar yang lebih dalam untuk tampilan bibir bertingkat yang dramatis

Seperti yang dicatat dalam Panduan pemasangan pelek Hot Rod , pelek dua dan tiga bagian menawarkan fleksibilitas paling tinggi dalam hal pemasangan, dan saat Anda menginginkan ban selebar mungkin, semuanya bergantung pada pilihan pemasangan yang tersedia. Fleksibilitas ini tidak hanya berlaku saat pembelian awal. Mengganti kendaraan? Mengubah geometri suspensi Anda? Konstruksi tiga bagian memungkinkan rekonfigurasi alih-alih penggantian.

Sudut pandang perbaikan dan kemudahan servis merupakan keuntungan signifikan lainnya. Merusak tepi luar pelek karena menyentuh pilar di tempat parkir? Ganti hanya laras luar sementara pusat dan laras dalam tetap dipertahankan. Perlu memperbaiki permukaan setelah kerusakan usai digunakan di lintasan balap? Komponen-komponen individu dapat dibongkar pasang, diperbaiki atau diganti, lalu dirakit kembali. Kemampuan untuk dibangun ulang ini mengubah pelek tiga bagian dari barang habis pakai menjadi investasi jangka panjang.

Kompromi Jujur yang Perlu Dipertimbangkan

Konstruksi tiga bagian tidak selalu lebih unggul. Memahami keterbatasannya membantu Anda menentukan apakah desain ini sesuai dengan kebutuhan spesifik Anda:

- Bobot yang meningkat - Baut berbahan aerospace-grade dan material tambahan yang dibutuhkan untuk pengikatan menambah bobot. Harapkan velg tiga bagian memiliki berat 10-20% lebih tinggi dibandingkan desain monoblock setara

- Kebutuhan perawatan segel - Sambungan antara bagian-bagian laras memerlukan segel silikon atau O-ring untuk aplikasi ban tubeless. Segel-segel ini dapat memburuk seiring waktu, berpotensi menyebabkan kebocoran udara perlahan

- Kebutuhan pemeriksaan perangkat keras - Pengencang memerlukan verifikasi torsi berkala, terutama setelah siklus termal akibat berkendara agresif atau penumpukan panas rem

- Biaya produksi yang lebih tinggi - Lebih banyak komponen, lebih banyak proses permesinan, lebih banyak tenaga kerja perakitan, dan perangkat keras premium semuanya berkontribusi pada harga yang lebih tinggi

- Kerumitan dalam penilaian kerusakan - Kerusakan akibat benturan dapat memengaruhi beberapa komponen, sehingga mempersulit keputusan perbaikan

Aplikasi Ideal untuk Konstruksi Tiga Bagian

Dengan karakteristik ini, velg tempa tiga bagian unggul dalam skenario tertentu di mana kelebihannya melebihi kekurangannya:

- Mobil show yang membutuhkan pasangan presisi - Ketika hasil rancangan Anda menuntut spesifikasi tepat untuk stance yang sempurna, konstruksi tiga bagian memberikan hasil akurat hingga milimeter yang tidak dapat dicapai oleh penawaran velg standar

- Pencinta koleksi yang menginginkan velg yang dapat diperbaiki kembali - Pecinta mobil klasik dan kolektor menghargai kemampuan untuk memperbaiki daripada mengganti. Ketersediaan komponen secara terpisah berarti velg ini dapat dipertahankan tanpa batas waktu

- Penggemar yang mungkin mengganti platform kendaraan - Berencana memindahkan investasi Anda ke proyek kendaraan berikutnya? Velg tiga bagian bisa jadi dikonfigurasi ulang dengan spesifikasi tabung yang berbeda untuk penggunaan baru

- Rancangan truk dan SUV khusus - Velg tempa untuk truk sering kali memerlukan lebar dan offset ekstrem. Konstruksi tiga bagian membuat spesifikasi seperti velg tempa 24x14 dapat dicapai tanpa biaya peralatan khusus yang terlalu tinggi

- Konfigurasi putar untuk pameran dan jalanan - Beberapa penggemar memiliki beberapa set laras, memungkinkan perubahan cepat antara tampilan bibir dalam siap pameran dan konfigurasi jalanan yang lebih praktis

Keputusan antara jenis konstruksi pada akhirnya tergantung pada prioritas Anda. Pengemudi yang fokus pada lintasan biasanya lebih menyukai keunggulan bobot dan kesederhanaan struktural monoblok. Pengemudi harian sering menghargai fleksibilitas dua bagian dengan kebutuhan perawatan yang lebih rendah. Pembuat mobil pameran dan penggemar kustomisasi menganggap potensi konfigurasi tanpa batas dari konstruksi tiga bagian sepadan dengan kompleksitas dan biaya tambahan.

Antara desain multi-bagian tempa penuh dan alternatif cor standar, ada kategori lain: metode konstruksi hibrida yang menggabungkan prinsip tempa dan cor untuk mencapai target kinerja dan biaya yang berbeda.

Alternatif Flow Formed dan Rotary Forged

Bagaimana jika Anda menginginkan kinerja yang lebih baik daripada velg cor tetapi velg tempa penuh terlalu mahal untuk anggaran Anda? Di sinilah metode konstruksi hibrida masuk ke dalam pembicaraan. Velg flow formed, velg rotary forged, dan teknologi serupa menempati posisi tengah antara pengecoran tradisional dan penempaan penuh, memberikan karakteristik yang lebih baik dengan harga yang lebih terjangkau.

Inilah perbedaan penting yang perlu Anda pahami: meskipun menggunakan istilah pemasaran seperti "flow forged wheels" atau "rotary forged", velg ini bukanlah velg tempa asli. Awalnya, velg ini dibuat sebagai komponen cor. Namun, proses tambahan yang mereka alami benar-benar meningkatkan sifat metalurgi mereka melebihi hasil pengecoran standar.

Proses Flow-Forming yang Dijelaskan

Bayangkan sebuah alat pembentuk tembikar, tetapi alih-alih tanah liat dan tangan yang lembut, Anda memiliki aluminium panas dan rol hidrolik yang kuat. Bayangan mental tersebut menggambarkan inti dari flow forming, sebuah teknik manufaktur yang relatif baru dan muncul lebih belakangan dibandingkan metode konvensional seperti cor dan tempa.

Proses ini bekerja sebagai berikut:

- Langkah 1: Mencor preform - Produsen memulai dengan roda aluminium cor tekanan rendah, yang biasanya memiliki bagian pelek yang lebih tebal dari biasanya

- Langkah 2: Memanaskan pelek - Roda yang telah dicor dipasang pada mesin pemutar khusus, dan bagian pelek dipanaskan agar aluminium menjadi lentur

- Langkah 3: Memberikan tekanan penggulungan - Rol hidrolik menekan bagian pelek yang berputar, membentang dan memadatkan material secara bersamaan

- Langkah 4: Membentuk bentuk akhir - Rol secara bertahap membuat pelek menjadi lebih tipis sambil memperpanjangnya untuk mencapai lebar dan profil yang diinginkan

Menurut penelitian flow forming , proses ini meregangkan struktur butiran logam secara longitudinal, secara signifikan meningkatkan kekuatan dan ketahanan terhadap kelelahan. Efek kompresi dari rol menyebabkan butiran material sejajar selama proses, mirip dengan yang terjadi selama penempaan asli.

Namun inilah kenyataan metalurgi yang sering disembunyikan oleh materi pemasaran: hanya bagian barrel yang mengalami transformasi ini. Bagian tengah pelek, termasuk jari-jari dan area pemasangan hub, tetap terbuat dari aluminium cor dengan struktur butirannya yang asli. Anda mendapatkan sifat seperti tempa pada bagian barrel tempat ban dipasang, sedangkan bagian tengah mempertahankan karakteristik cor.

Sifat hibrida ini menjelaskan mengapa pelek flow form harganya jauh lebih murah dibandingkan alternatif yang ditempa sepenuhnya. Mesin tempa mahal dan permesinan ekstensif yang diperlukan untuk konstruksi monoblock digantikan oleh operasi spinning yang lebih ekonomis yang diterapkan pada bahan dasar cor.

Di Mana Pelek Hibrida Berada dalam Spektrum Konstruksi

Jadi, di mana posisi velg flowform dalam hierarki performa? Anggaplah mereka menempati posisi tengah yang bernilai. Menurut analisis industri, velg flow formed 15% hingga 25% lebih ringan dibandingkan velg cor biasa yang setara, dengan ketahanan benturan yang lebih baik dan kapasitas beban yang lebih tinggi berkat bagian barrel yang dikompresi.

Istilah yang digunakan bisa membingungkan. Anda akan menjumpai nama-nama seperti:

- Dibentuk dengan Aliran - Deskripsi teknis yang paling akurat

- Tempa Putar - Istilah pemasaran yang digunakan beberapa produsen untuk menekankan proses pemintalan dan kompresi

- Flow Forged - Variasi pemasaran lain yang mengindikasikan sifat mirip tempa

- Spun forged - Istilah lain yang menggambarkan proses dasar yang sama

Seperti yang dicatat oleh ahli manufaktur velg , saat Anda mendengar nama seperti "rotary forged," sebaiknya memverifikasi kembali bagaimana velg tersebut sebenarnya diproduksi. Kemungkinan besar itu hanya istilah pemasaran yang diberikan perusahaan untuk velg flow-formed mereka agar terkesan lebih kuat, meskipun sebenarnya sama sekali tidak ditempa.

Perbedaan ini penting ketika Anda mengevaluasi pilihan flow formed versus forged untuk aplikasi spesifik Anda. Keduanya memberikan manfaat kinerja yang nyata, tetapi konstruksi dasar dan karakteristik yang dihasilkan berbeda secara signifikan.

| Karakteristik | Flow Formed / Rotary Forged | Fully Forged (Monoblock) |

|---|---|---|

| Bahan Awal | Bahan aluminium cor awal | Billet aluminium tempa padat |

| Struktur Butir Barrel | Dikompresi dan sejajar (mirip tempa) | Sepenuhnya ditempa dari ujung ke ujung |

| Struktur Butir Tengah | Tetap dalam bentuk cor (potensi porositas) | Sepenuhnya ditempa (tanpa pori-pori) |

| Pengurangan Berat dibanding Cor | 15-25% lebih ringan | 25-30% lebih ringan |

| Peningkatan Kekuatan | Signifikan di bagian tabung; setara cor di bagian tengah | Maksimal sepanjang seluruh roda |

| Kerumitan Produksi | Sedang (cor + operasi spinning) | Tinggi (mesin tempa + CNC ekstensif) |

| Biaya Relatif | Kisaran menengah (lebih dari cor, kurang dari tempa) | Harga premium |

| Aplikasi Ideal | Performa jalanan, penggunaan lintasan sesekali | Otomotif balap, tuntutan performa maksimal |

Bagi banyak pecinta otomotif, velg tempa putar mewakili kompromi cerdas. Anda mendapatkan peningkatan yang terukur dalam hal bobot, kekuatan, dan performa dibandingkan velg cor standar, tanpa kenaikan biaya signifikan seperti pada velg tempa penuh. Peserta track day yang tidak berkompetisi secara profesional, mobil performa jalanan, dan pengendara harian yang ingin upgrade velg sering kali merasa bahwa flow forming merupakan pilihan ideal.

Namun, ketika kekuatan maksimal, bobot minimal, dan konsistensi struktural sepenuhnya menjadi prioritas utama, konstruksi tempa penuh tetap menjadi pilihan definitif. Tim balap profesional, mobil khusus lintasan, dan para pecinta otomotif yang menuntut performa absolut masih memilih velg tempa asli dengan alasan yang kuat.

Dengan semua jenis konstruksi ini telah didefinisikan, bagaimana sebenarnya perbandingannya bila diletakkan berdampingan berdasarkan faktor-faktor yang paling penting bagi kendaraan Anda?

Membandingkan Jenis Konstruksi Tempa Secara Berdampingan

Anda kini telah mengeksplorasi setiap jenis velg yang berbeda dalam kategori tempa secara terpisah. Namun ketika Anda benar-benar membuat keputusan pembelian, membandingkannya secara langsung akan mengungkapkan metode konstruksi mana yang sesuai dengan prioritas spesifik Anda. Analisis berdampingan ini menyisihkan bahasa pemasaran untuk memberikan perbandingan jujur yang Anda butuhkan.

Ketika membandingkan velg aluminium dan velg alloy dalam percakapan umum, orang sering kali mencampuradukkan istilah-istilah tersebut. Berikut penjelasan singkatnya: velg aluminium dan velg alloy menggambarkan hal yang sama, karena paduan velg berbasis aluminium. Perbedaan kinerja yang sebenarnya bukan terletak pada terminologi velg aluminium vs alloy, melainkan pada cara paduan aluminium tersebut diproduksi dan dirakit. Di situlah tipe konstruksi menjadi faktor penentu.

Karakteristik Kinerja Berdasarkan Tipe Konstruksi

Bagaimana kinerja berbagai jenis velg ketika digunakan pada batas maksimalnya? Memahami integritas struktural, efisiensi berat, dan ketahanan terhadap benturan pada desain monoblok, dua bagian, dan tiga bagian membantu Anda mencocokkan konstruksi dengan aplikasi yang sesuai.

Integritas Struktural

Konstruksi monoblok memberikan integritas struktural tertinggi karena tekanan terdistribusi secara mulus melalui satu kesatuan material tempa. Menurut Performance Plus Tire , konstruksi satu bagian menciptakan integritas struktural luar biasa yang mampu menahan tekanan ekstrem dan beban yang berat. Tidak ada sambungan, pengikat, atau jahitan yang dapat menjadi titik kegagalan potensial.

Velg tempa dua bagian memiliki kekuatan sekitar 2,5 kali lipat dibandingkan alternatif coran. Desain dua bagian yang dilas mendekati integritas monoblok karena lasan menciptakan ikatan molekuler antar komponen. Versi yang menggunakan baut memerlukan perawatan torsi yang tepat pada perlengkapannya, tetapi tetap jauh lebih unggul dibandingkan konstruksi coran.

Velg tiga bagian, meskipun masih jauh lebih kuat daripada pilihan cor, memperkenalkan titik stres potensial terbanyak melalui perakitan yang bergantung pada komponen keras. Sebanyak 30-35 pengencang yang menghubungkan komponen-komponen tersebut harus mempertahankan spesifikasi torsi yang tepat untuk menjaga integritas struktural di bawah beban dinamis.

Efisiensi Berat

Pengurangan berat secara langsung memengaruhi akselerasi, respons pengereman, dan ketepatan pengendalian. Setiap jenis konstruksi mencapai target berat yang berbeda-beda:

- Monoblok - Mencapai bobot se-ringan mungkin karena tidak ada perangkat pengencang yang menambah massa. Produsen dapat menghilangkan material di mana saja tanpa mengorbankan koneksi komponen

- Dua-Piece - Biasanya memiliki berat 1-2 pon lebih banyak per velg dibandingkan desain monoblock setara karena adanya perangkat penghubung dan kebutuhan material di titik sambungan

- Tiga-Piece - Memiliki penalti berat paling besar, biasanya 10-20% lebih berat daripada velg monoblock setara karena perangkat keras yang ekstensif dan material yang lebih tebal di lokasi pengikatan

Semua jenis konstruksi velg dalam kategori tempa tetap memberikan pengurangan berat yang signifikan dibandingkan alternatif cor. Menurut data industri, velg tempa memiliki bobot sekitar 25-30% lebih ringan daripada velg cor dengan ukuran yang sama, terlepas dari metode konstruksinya.

Ketahanan terhadap benturan

Cara velg merespons benturan lubang jalan, benturan trotoar, dan puing di jalan berbeda-beda tergantung pada jenis konstruksinya. Velg monoblock mendistribusikan gaya benturan ke seluruh struktur yang menyatu, sehingga sangat tahan terhadap kerusakan lokal. Namun, benturan parah yang menyebabkan kerusakan sering kali memengaruhi seluruh velg.

Desain multi-pieces sebenarnya dapat menawarkan keuntungan dalam skenario benturan. Seperti yang dicatat oleh Vivid Racing, kerusakan pada komponen individual bisa jadi dapat diperbaiki tanpa harus mengganti seluruh velg. Benturan trotoar yang merusak barrel luar meninggalkan bagian center dan barrel dalam tetap utuh dan dapat digunakan kembali.

Analisis Biaya terhadap Manfaat untuk Setiap Kategori

Memahami apa yang sebenarnya Anda bayar membantu membenarkan investasi dalam jenis konstruksi velg tempa apa pun. Mari kita lihat ke mana uang Anda dialokasikan dan manfaat apa yang dapat Anda harapkan.

Proposisi Nilai Monoblok

Velg tempa monoblok tingkat pemula biasanya dimulai dari sekitar $2.095 per set, dengan harga per velg meningkat sesuai ukuran: 17 inci pada harga dasar, naik ke 18 inci ($2.150), 19 inci ($2.250), 20 inci ($2.295), dan seterusnya. Merek premium memiliki harga jauh lebih tinggi, dengan set velg HRE Performance Wheels berkisar antara $6.000 hingga $15.000.

Apa yang membenarkan investasi ini?

- Rasio kekuatan-terhadap-berat maksimal yang tersedia dalam konstruksi velg

- Tidak ada kebutuhan perawatan selain servis ban biasa

- Umur pakai potensial terpanjang karena struktur yang menyatu

- Stabilitas termal terbaik dalam kondisi panas rem yang ekstrem

Proposisi Nilai Dua Bagian

Konstruksi dua bagian masuk ke pasar sekitar $1.100 per roda, menempati posisi tengah antara harga monoblok dan tiga bagian. Desain modular berarti Anda berinvestasi tidak hanya pada kinerja tetapi juga kemudahan perawatan.

Keunggulan biaya jangka panjang menjadi jelas ketika terjadi kerusakan. Mengganti bagian pelek yang rusak biasanya memerlukan biaya $400-$800 dibandingkan dengan lebih dari $2.000 untuk penggantian pelek monoblok secara keseluruhan. Untuk kendaraan di lingkungan perkotaan dengan risiko kerusakan trotoar yang lebih tinggi, keunggulan kemudahan perawatan ini dapat mengimbangi investasi awal selama beberapa tahun kepemilikan.

Proposisi Nilai Tiga Bagian

Pelek tempa tiga bagian memiliki harga premium yang dimulai dari sekitar $1.680 per roda, dengan biaya yang meningkat cepat tergantung pada ukuran, kompleksitas finishing, dan prestise merek. Satu set lengkap dari produsen premium seperti HRE dapat berkisar antara $8.000 hingga $20.000.

Anda membayar untuk fleksibilitas maksimal:

- Kombinasi lebar, offset, dan backspacing yang hampir tak terbatas

- Kemampuan penggantian pada level komponen

- Pengkonfigurasian ulang potensial untuk kendaraan atau spesifikasi yang berbeda

- Perbaikan individu tanpa mengganti seluruh roda

Perbandingan Lengkap: Semua Jenis Konstruksi

Tabel komprehensif ini mengumpulkan faktor-faktor utama dari semua jenis konstruksi roda tempa, memberikan Anda satu referensi untuk pengambilan keputusan:

| Faktor | Monoblok (Satu-Piece) | Two-Piece Forged | Three-Piece Forged |

|---|---|---|---|

| Rentang Bobot Umum | Paling ringan; 25-30% lebih ringan daripada coran setara | 1-2 pon lebih berat daripada monoblock per roda | 10-20% lebih berat daripada monoblock |

| Kekuatan struktural | Maksimum; sekitar 3 kali lebih kuat daripada coran | Sekitar 2,5 kali lebih kuat daripada coran | Sekitar 2 kali lebih kuat daripada coran |

| Fleksibilitas penyesuaian | Terbatas pada perkakas yang tersedia; pilihan offset lebih sedikit | Sedang; offset bervariasi melalui pemilihan laras | Maksimal; kombinasi hampir tak terbatas |

| Perbaikan | Sulit; kerusakan sering kali memerlukan penggantian total | Sedang; penggantian laras dimungkinkan pada desain berbaut | Sangat baik; komponen individu dapat diganti |

| Persyaratan Pemeliharaan | Minimal; tidak ada perangkat keras yang perlu diperiksa | Rendah hingga sedang; versi berbaut memerlukan pemeriksaan torsi | Lebih tinggi; inspeksi perangkat keras secara berkala dan verifikasi segel |

| Tingkatan Biaya Relatif | $2.095+ per entri set; premi $6.000-$15.000 | $1.100+ per roda; set premium $2.800-$6.500 | $1.680+ per roda; set premium $8.000-$20.000 |

| Kasus penggunaan yang ideal | Mobil trek, balap motor, performa maksimal di jalan raya | Performa jalan raya, pengguna harian, konstruksi seimbang | Mobil pameran, kolektor, kebutuhan pemasangan ekstrem |

| Opsi Penyelesaian | Satu jenis finishing per roda sebagai standar | Dua warna memungkinkan (tengah vs pelek) | Finishing tiga zona; opsi aksen perangkat keras |

| Nilai jangka panjang | Daya tahan tertinggi; biaya berkelanjutan terendah | Seimbang; penggantian komponen mengurangi total biaya kepemilikan | Dapat dibongkar pasang; potensi rekonfigurasi untuk kendaraan masa depan |

Setiap jenis konstruksi velg tempa unggul dalam skenario tertentu. Tidak ada opsi yang secara universal "terbaik"—hanya kecocokan yang tepat untuk prioritas, aplikasi, dan anggaran Anda.

Analisis netral ini mengungkapkan alasan mengapa monoblok mendominasi aplikasi motorsport sementara konstruksi tiga bagian menarik bagi pembuat mobil show dan pecinta stance. Desain dua bagian menawarkan keseimbangan praktis yang paling sesuai bagi sebagian besar pengendara harian berorientasi performa.

Dengan berbagai jenis velg yang kini telah diperbandingkan secara jelas, langkah selanjutnya adalah mencocokkan jenis konstruksi yang tepat dengan aplikasi kendaraan dan kebutuhan berkendara Anda.

Mencocokkan Jenis Konstruksi dengan Aplikasi Anda

Anda telah melihat spesifikasi dan perbandingannya. Kini muncul pertanyaan praktis: tipe konstruksi velg tempa mana yang sebenarnya cocok untuk kendaraan Anda? Jawabannya sepenuhnya tergantung pada cara Anda menggunakan mobil, truk, atau mesin performa Anda. Memilih tipe konstruksi yang salah tidak hanya membuang uang—tetapi juga dapat membahayakan keselamatan, menurunkan kualitas pengendalian, atau membuat Anda memiliki velg yang tidak tahan lama dalam penggunaan yang dimaksudkan.

Ketika para penggemar bertanya mana yang lebih baik antara velg alloy atau tempa, mereka sering melewatkan pertanyaan yang lebih mendalam. Semua velg tempa unggul dibandingkan alternatif coran dalam rasio kekuatan terhadap berat. Namun di dalam kategori tempa sendiri, mencocokkan tipe konstruksi dengan aplikasi menentukan apakah Anda memaksimalkan keunggulan tersebut atau membayar harga premium untuk karakteristik yang tidak akan pernah Anda gunakan.

Mari kita bahas keputusan ini dengan mengamati bagaimana setiap tipe konstruksi berkinerja dalam skenario dunia nyata yang mungkin Anda alami.

Aplikasi Balap dan Kompetisi

Ketika milidetik sangat menentukan dan kegagalan bukanlah pilihan, mengapa konstruksi monoblok mendominasi dunia motorsport profesional? Jawabannya terletak pada dua faktor yang tidak bisa ditawar: berat dan keterandalan.

Apakah velg tempa lebih ringan daripada velg cor? Tentu saja—lebih ringan hingga 25-30% dalam sebagian besar perbandingan. Namun velg tempa monoblok juga merupakan yang paling ringan di kategori velg tempa itu sendiri, karena tidak ada komponen pengencang yang menambah massa. Menurut Riset Performance Plus Tire , velg tempa dapat memberikan waktu putaran 0,3-0,4 detik lebih cepat bahkan di lintasan kecil karena massa rotasi yang berkurang meningkatkan akselerasi, pengereman, dan respons kemudi.

Keterandalan struktural sama pentingnya untuk penggunaan kompetisi. Velg monoblok bersikap konsisten di bawah siklus tekanan berulang karena tidak memiliki komponen perakitan yang bisa bergeser, longgar, atau mengalami pergerakan mikro. Saat Anda mendorong kendaraan ke batas absolutnya tikungan demi tikungan, Anda membutuhkan velg yang merespons secara identik pada putaran ke-50 seperti halnya pada putaran pertama.

Kriteria keputusan untuk lintasan dan kompetisi:

- Sensitivitas berat - Jika Anda mengejar waktu putaran, setiap gram pengurangan berat tak tergantung berdampak langsung pada peningkatan kinerja yang dapat diukur

- Toleransi Siklus Termal - Suhu tinggi berulang dari pengereman agresif membutuhkan konstruksi menyeluruh yang tidak akan mengalami masalah longgar pada komponen pengikat

- Konsistensi struktural - Tanpa sambungan atau pengikat berarti tidak ada variabel yang dapat memengaruhi keseimbangan handling saat sesi berlangsung

- Filosofi penggantian - Pesaing serius sering kali mengganti velg daripada memperbaikinya setelah benturan besar; rendahnya kemungkinan perbaikan monoblock menjadi tidak relevan

- Prioritas anggaran - Rancangan kendaraan yang fokus pada lintasan biasanya mengalokasikan anggaran lebih besar untuk komponen performa; harga premium monoblock sejalan dengan struktur prioritas ini

Untuk mobil balap khusus lintasan, konstruksi monoblok tetap menjadi pilihan utama. Karakteristik yang membuatnya kurang praktis untuk penggunaan jalan raya—pilihan offset terbatas, perbaikan sulit, harga premium—tidak menjadi pertimbangan ketika performa maksimal adalah satu-satunya tolok ukur.

Pertimbangan untuk Penggunaan Harian dan Performa Jalanan

Kendaraan harian Anda menghadapi tantangan yang tidak pernah dijumpai mobil balap. Lubang jalan. Trotoar di tempat parkir. Jeda berbulan-bulan antar rotasi ban. Kawasan proyek konstruksi. Serta sesekali petugas valet yang memperlakukan pelek Anda seperti peralatan sewaan. Realitas ini secara signifikan mengubah pertimbangan jenis konstruksi pelek.

Apakah pelek aluminium cor cukup kuat untuk penggunaan harian? Untuk kendaraan standar yang dikemudikan secara hati-hati, pelek cor biasa cukup memadai. Namun ketika Anda mempertanyakan apakah pelek aluminium cor setara dengan keawetan pelek tempa untuk penggunaan jalanan bernuansa performa, jawabannya menjadi lebih kompleks.

Konstruksi tempa dua bagian sering memberikan keseimbangan optimal untuk aplikasi performa jalanan. Anda mendapatkan kekuatan material tempa—sekitar 2,5 kali lebih kuat daripada alternatif cor—digabungkan dengan keunggulan servis yang praktis dan penting selama bertahun-tahun kepemilikan.

Kriteria keputusan untuk penggunaan harian dan performa jalanan:

- Ketahanan terhadap lubang jalan - Konstruksi tempa mampu menahan benturan yang dapat meretakkan velg cor, namun desain multi-bagian memungkinkan komponen yang rusak diganti tanpa harus membuang seluruh velg

- Probabilitas kerusakan akibat trotoar - Berkendara di lingkungan perkotaan meningkatkan risiko kerusakan estetika; konstruksi dua bagian berbaut memungkinkan penggantian laras dengan biaya sebagian kecil dari harga velg penuh

- Komitmen perawatan - Pertimbangkan kebiasaan perawatan Anda yang realistis; velg multi-bagian berbaut memerlukan inspeksi berkala pada komponen pengikat, yang tidak diperlukan pada desain monoblok

- Kepemilikan jangka panjang - Jika Anda menggunakan kendaraan selama bertahun-tahun, kemampuan servis dua bagian dapat mengurangi total biaya kepemilikan meskipun investasi awal lebih tinggi

- Rasio performa terhadap kepraktisan - Anda menginginkan pengurangan berat yang signifikan dan peningkatan kekuatan tanpa tuntutan perawatan konstruksi tiga bagian

Pertanyaan apakah velg forged lebih ringan memerlukan konteks di sini. Ya, velg forged menghemat bobot secara signifikan dibandingkan alternatif cor. Namun untuk penggunaan jalan raya, perbedaan 1-2 pon per velg antara konstruksi monoblock dan dua bagian jarang menciptakan perbedaan kinerja yang terasa. Keunggulan kemudahan servis desain dua bagian biasanya lebih besar daripada sedikit penambahan bobot tersebut untuk kendaraan yang digunakan di jalan raya.

Mobil Show dan Custom Build

Ketika Anda membangun mobil konsep atau mengejar tampilan dengan stance agresif, prioritasnya berubah secara total. Ketepatan pemasangan menjadi sangat penting. Dampak visual menjadi perhatian utama. Kemampuan mencapai spesifikasi tepat yang tidak dapat ditawarkan oleh velg siap pakai menjadi penggerak seluruh proses pemilihan velg.

Di sinilah konstruksi tempa tiga bagian mendapatkan harga premium-nya. Seperti disebutkan dalam analisis industri , velg tempa menawarkan berbagai opsi kustomisasi yang meningkatkan tampilan kendaraan—dan konstruksi tiga bagian memaksimalkan keunggulan ini melalui filosofi desain modularnya.

Kriteria keputusan untuk mobil konsep dan modifikasi khusus:

- Persyaratan pemasangan - Jika modifikasi Anda membutuhkan kombinasi lebar, offset, dan backspacing tertentu yang tidak tersedia pada velg standar, konstruksi tiga bagian menyediakan spesifikasi yang hampir tak terbatas

- Kustomisasi visual - Opsi finishing terpisah untuk center, barrel dalam, dan barrel luar menciptakan kemungkinan visual yang tidak tersedia pada jenis konstruksi lain

- Nilai kemampuan perbaikan - Mobil yang sering ditampilkan biasanya mengalami beberapa siklus perbaikan finishing; penggantian komponen individu dan perbaikan ulang mengurangi biaya jangka panjang

- Fleksibilitas masa depan - Berencana memindahkan velg ke proyek mobil berikutnya? Desain tiga bagian bisa jadi dikonfigurasi ulang dengan spesifikasi tabung yang berbeda

- Estetika perangkat keras - Baut-baut yang terlihat di sekeliling velg tiga bagian menjadi elemen desain; beberapa pengembang secara khusus menginginkan tampilan mekanis seperti ini

Kelemahan dari konstruksi tiga bagian—peningkatan berat, kebutuhan perawatan yang lebih tinggi, dan biaya lebih mahal—menjadi dapat diterima ketika tujuan utama adalah mencapai spesifikasi yang sulit ditemukan dan menjaga kemudahan layanan jangka panjang.

Konsekuensi dari Ketidaksesuaian Jenis Konstruksi

Apa yang sebenarnya terjadi saat Anda memilih jenis konstruksi yang salah untuk aplikasi Anda? Memahami konsekuensi ini membantu menegaskan pentingnya kesesuaian.

Monoblok pada mobil harian di kondisi jalan buruk: Anda mendapatkan kekuatan maksimal tetapi tanpa kemudahan perawatan. Benturan trotoar yang akan menelan biaya $400-$800 untuk diperbaiki pada velg dua bagian, kini membutuhkan biaya lebih dari $2.000 untuk penggantian total. Velg ini tampil sangat baik, tetapi biaya kepemilikan meningkat setiap kali berkendara di perkotaan merusak velg lagi.

Tiga bagian pada mobil balap serius: Anda membawa bobot tambahan dari komponen keras yang memberikan fleksibilitas kustomisasi yang tidak akan pernah Anda gunakan. Lebih penting lagi, banyaknya baut memerlukan verifikasi torsi yang menjadi penting akibat perubahan suhu saat hari balapan—menambah beban perawatan yang sepenuhnya dihilangkan oleh konstruksi monoblok.

Dua bagian pada mobil show yang membutuhkan spesifikasi ekstrem: Kombinasi offset dan lebar yang tersedia dalam katalog dua bagian mungkin tidak mencapai tujuan pemasangan yang Anda inginkan. Anda mengorbankan postur kendaraan yang dibayangkan karena memilih tipe konstruksi yang tidak mendukung kebutuhan aktual Anda.

Velg tempa segala jenis untuk kendaraan komuter murni standar: Anda membayar harga premium untuk keunggulan performa yang tidak akan pernah Anda manfaatkan. Teknologi velg cor standar, meskipun secara mutlak lebih rendah, sering kali memberikan layanan yang memadai untuk kendaraan yang tidak pernah melampaui kecepatan jalan raya atau menghadapi beban stres signifikan.

Velg teringan untuk aplikasi performa mobil tidak selalu merupakan pilihan tepat untuk setiap mobil. Sesuaikan jenis konstruksi dengan penggunaan aktual, bukan penggunaan yang diidamkan.

Apakah Anda mengejar waktu putaran sirkuit, membangun mobil dengan tampilan mencolok, atau hanya menginginkan peningkatan performa dari mobil harian Anda, pemilihan jenis konstruksi menentukan apakah investasi velg tempa Anda memenuhi potensinya. Proses manufaktur yang digunakan untuk membuat velg ini juga penting untuk dipahami—karena hal tersebut menjelaskan mengapa konstruksi tempa memiliki harga premium serta bagaimana kualitasnya bervariasi antar produsen.

Di Dalam Proses Manufaktur Velg Tempa

Pernah bertanya-tanya bagaimana cara pembuatan velg tempa? Perjalanan dari balok aluminium mentah hingga menjadi velg performa jadi melibatkan mesin khusus, pengendalian suhu yang presisi, dan verifikasi kualitas yang membenarkan harga premium. Memahami proses manufaktur ini mengungkapkan alasan konstruksi tempa memberikan performa unggul—dan membantu Anda mengevaluasi klaim kualitas produsen.

Tidak seperti metode pengecoran velg atau velg cor di mana aluminium cair hanya mengisi cetakan, penempaan velg aluminium menekan logam padat dengan kekuatan ekstrem yang secara mendasar mengubah struktur internalnya. Pendekatan pembentukan logam ini menciptakan kepadatan dan penyelarasan butiran yang membedakan velg tempa dari semua metode manufaktur lainnya.

Dari Balok Aluminium hingga Komponen Presisi

Proses manufaktur dimulai dengan billet aluminium berbentuk silinder, biasanya memiliki berat 40-80 pon tergantung pada spesifikasi velg akhir. Blok padat dari paduan aluminium 6061 ini berfungsi sebagai bahan baku untuk pembuatan velg yang nantinya akan menopang kendaraan Anda.

Tahap Pemanasan Awal

Sebelum proses penekanan dimulai, billet harus mencapai suhu tertentu yang membuat aluminium lentur tanpa meleleh. Menurut spesifikasi proses tempa, material dipanaskan hingga suhu berkisar antara 400°C hingga 480°C (750°F hingga 900°F) untuk mendapatkan karakteristik aliran logam yang optimal.

Keseragaman suhu sangat penting dalam tahap ini. Pemanasan yang tidak merata menciptakan gradien suhu di dalam billet yang menyebabkan ketidakkonsistenan material dan potensi cacat pada velg jadi. Produsen berkualitas menggunakan sensor suhu terkalibrasi atau termometer inframerah untuk memverifikasi pemanasan yang seragam di seluruh bagian billet sebelum melanjutkan.

Cetakan tempa itu sendiri memerlukan pemanasan awal untuk mencegah kejut termal ketika billet panas bersentuhan dengannya. Persiapan cetakan ini memastikan aliran material yang lancar selama operasi penekanan dan mencegah pendinginan dini yang dapat mengurangi kualitas tempa.

Operasi Penekanan

Di sinilah proses pembuatan pelek tempa berbeda secara drastis dari pengecoran standar. Menurut data produksi Rusch Wheels, pelek tempa dibuat menggunakan mesin press yang memberikan tekanan ekstrem sebesar 12.000 ton—sedangkan MP Wheels menggunakan mesin press 10.000 ton untuk pelek magnesium tempa mereka. Gaya luar biasa ini memadatkan billet aluminium menjadi struktur yang padat dan halus, yang tidak dapat dicapai dengan metode pembentukan logam lainnya.

Apa yang terjadi selama penekanan?

- Verifikasi keselarasan cetakan - Keselarasan presisi mencegah ketidakakuratan dimensi atau permukaan yang tidak rata yang dapat merusak kualitas pelek jadi

- Pemantauan tekanan - Tekanan beban terus dipantau untuk memastikan tetap berada dalam kisaran yang ditentukan; tekanan berlebihan atau kurang menyebabkan deformasi bagian atau pengisian die yang tidak lengkap

- Pemeriksaan aliran material - Pemeriksaan visual atau dengan bantuan mesin memastikan aliran material yang tepat ke semua area rongga die, mengidentifikasi potensi masalah seperti pengisian tidak lengkap atau cold shuts

- Verifikasi geometri awal - Setelah proses penekanan, blank roda diperiksa secara visual untuk memastikan bentuk yang benar termasuk profil pelek, dimensi hub, dan kesimetrisan keseluruhan

Operasi penekanan ini menghilangkan rongga dan titik lemah yang muncul pada roda cor. Hasilnya adalah roda yang terbuat dari aluminium padat, homogen, dengan struktur butir yang sejajar di seluruh bagian—roda yang dibuat untuk performa tinggi.

Penghilangan Flash dan Pemangkasan

Pengecoran menghasilkan material berlebih yang disebut "flash" di sekitar tepi benda kerja roda. Menurut spesifikasi kontrol kualitas, penghilangan flash harus bersih tanpa meninggalkan ketidakteraturan atau kerusakan pada bagian tersebut. Alat pemangkas presisi menghilangkan material berlebih ini sambil mempertahankan akurasi dimensi pada permukaan kritis.

Setelah pemangkasan, inspeksi dimensi memverifikasi bahwa pengukuran hub, lubang, dan pelek berada dalam batas toleransi yang ditentukan. Inspeksi permukaan mengidentifikasi cacat apapun seperti duri atau tepi kasar yang dapat mengganggu kinerja roda atau pemasangan ban.

Tahapan Perlakuan Panas dan Permesinan

Benda kerja roda yang telah dipres kini memasuki proses perlakuan panas—proses yang mengubah aluminium biasa menjadi material roda berkualitas luar biasa melalui penunjukan temper T6 yang pernah Anda lihat pada roda tempa berkualitas.

Proses Perlakuan Panas T6

Menurut spesifikasi manufaktur industri, setelah penekanan, tempa melewati perlakuan panas T6 untuk menciptakan struktur butir berkualitas tinggi dan multi-arah. Proses ini melibatkan dua tahap berbeda:

Pemanasan perlakuan larutan memanaskan aluminium hingga suhu tinggi, memungkinkan magnesium dan silikon dalam paduan larut menjadi larutan padat yang supersaturasi. Kemudian roda segera dikuarifikasi—didinginkan dengan cepat untuk mengunci elemen-elemen tersebut dalam keadaan terlarut.

Penuaan terkendali mengikuti, di mana roda dipertahankan pada suhu tinggi tertentu selama periode waktu yang tepat. Hal ini menyebabkan elemen paduan yang terlarut mengendap sedemikian rupa sehingga secara drastis meningkatkan kekuatan luluh, kekerasan, dan ketangguhan tanpa menambah berat yang tidak perlu.

Menurut protokol kualitas perlakuan panas, termokopel memantau akurasi suhu sepanjang proses ini. Pengujian kekerasan menggunakan metode Rockwell atau Vickers memverifikasi bahwa kekerasan akhir roda sesuai dengan spesifikasi. Pemeriksaan mikrostruktur melalui analisis metalografi menegaskan keseragaman serta ketiadaan cacat seperti retakan atau fase material yang tidak diinginkan.

Mesin CNC presisi

Tempa yang telah melalui perlakuan panas kini menyerupai bentuk roda kasar, tetapi dimensi akhir dan detail desain memerlukan permesinan presisi. Menurut Rusch Wheels, pabrik mereka mengoperasikan 11 mesin CNC secara khusus untuk produksi roda tempa—mesin bubut yang mencapai konsentrisitas tinggi untuk permukaan silindris, dan mesin frais dengan kekakuan tinggi serta kecepatan spindel yang tinggi memberikan permukaan akhir yang lebih halus.

Proses permesinan dilakukan secara bertahap:

- Permesinan desain muka - Mesin frais CNC membentuk pola jari-jari, menciptakan desain visual yang membedakan tiap model roda

- Permesinan dudukan belakang - Setelah memutar roda sebesar 180 derajat, kantong-kantong ringan dikerjakan pada bagian belakang untuk mengurangi bobot di area yang memungkinkan

- Presisi hub dan lubang - Permukaan pemasangan penting dikerjakan sesuai spesifikasi tepat untuk kecocokan kendaraan yang optimal

- Pelekuran profil pelek - Permukaan pemasangan bead ban mendapatkan permesinan akhir untuk pemasangan ban yang tepat

Menurut standar Kualitas Produksi , penggunaan mesin CNC berkualitas tinggi mencapai toleransi tertinggi sekaligus meminimalkan cacat permukaan pada tempaannya. Model CAD setiap roda diprogram menggunakan perangkat lunak manufaktur komputer (CAM) untuk mengembangkan G-Code yang mengarahkan lintasan alat dengan presisi.

Pemolesan Manual dan Pelapisan

Permesinan presisi meninggalkan tepi yang memerlukan sentuhan manusia. Sesuai praktik industri, setiap bagian yang dikerjakan melalui proses pemilahan burr, pengikiran manual, pembuffan, dan pemolesan dalam beberapa tahap sebelum persiapan pelapisan. Para pengrajin membentuk setiap profil hingga sempurna—setiap tepi diperhatikan secara cermat sebelum penyelesaian akhir.

Proses pelapisan mengikuti protokol bertahap. Produsen berkualitas menggunakan kombinasi proses cat cair dan pelapisan bubuk: pelapisan bubuk diikuti dengan pemanggangan, kemudian pelapisan cat dan pemanggangan, lalu pelapisan bubuk transparan dan pemanggangan akhir—tiga siklus lengkap pelapisan dan pemanggangan untuk daya tahan dan penampilan maksimal.

Kontrol Kualitas: Mengapa Ini Membenarkan Harga Premium

Setiap langkah yang dijelaskan di atas mencakup prosedur verifikasi yang membedakan pelek tempa berkualitas dari produk inferior. Memahami langkah-langkah kontrol kualitas ini membantu Anda menilai kredibilitas produsen.

Pengujian Non-Destructive (NDT)

Menurut protokol inspeksi, pengujian tanpa merusak mendeteksi cacat internal yang dapat memengaruhi kinerja pelek:

- Pengujian ultrasonik (UT) - Menggunakan gelombang ultrasonik untuk mendeteksi retakan internal atau porositas yang tidak terlihat oleh inspeksi visual

- Pengujian Partikel Magnetik (MPT) - Mengidentifikasi retakan pada permukaan dan dekat permukaan yang memengaruhi integritas struktural

- Pengujian Tembus Dye (PT) - Menampilkan retakan atau cacat permukaan yang terlihat melalui penetrasi zat pewarna

- Inspeksi Sinar-X atau Radiografi - Untuk sensitivitas maksimal, pengujian sinar-X mendeteksi cacat internal tersembunyi

Verifikasi Dimensi

Roda akhir menjalani pengukuran komprehensif menggunakan Mesin Pengukur Koordinat (CMM), jangka sorong presisi, dan mikrometer. Menurut spesifikasi kualitas Rusch Wheels, runout—pengukuran kebulatan roda yang berputar—adalah pengukuran paling kritis. Roda diperiksa sesuai standar kualitas internasional SAE-J dan JWL untuk memastikan semua dimensi berada dalam batas toleransi.

Pengujian kinerja

Menurut protokol validasi teknik, setiap desain roda menjalani pengujian fisik sesuai standar SAE, JWL, VIA, dan TUV. Perangkat lunak Analisis Elemen Hingga (FEA) mensimulasikan pengujian belok, radial, dan benturan yang spesifik untuk setiap aplikasi kendaraan sebelum produksi dimulai.

Kerangka kontrol kualitas yang ketat ini menjelaskan mengapa produsen velg tempa terkemuka berinvestasi besar-besaran dalam infrastruktur pengujian. Perusahaan yang mempertahankan sertifikasi seperti IATF 16949—standar manajemen mutu untuk produksi otomotif—menunjukkan komitmen terhadap standar verifikasi ini. Sebagai contoh, spesialis tempa panas presisi seperti Shaoyi (Ningbo) Teknologi Logam menerapkan protokol kontrol kualitas bersertifikasi IATF 16949 yang serupa untuk lengan suspensi dan poros penggerak otomotif, menunjukkan bagaimana prinsip metalurgi dan standar verifikasi yang sama mengatur komponen tempa performa tinggi di seluruh industri otomotif.

Proses manufaktur yang menghasilkan velg tempa melibatkan suhu melebihi 1000°C, tekanan hingga 12.000 ton, dan protokol verifikasi kualitas yang setara dengan standar dirgantara. Hal ini menjelaskan baik harga premium maupun karakteristik kinerja unggul yang dimiliki.

Memahami cara pembuatan velg tempa memberikan konteks untuk mengevaluasi produsen dan membuat keputusan pembelian yang bijak. Bagian terakhir membahas cara mengidentifikasi indikator kualitas serta memilih tipe konstruksi yang tepat sesuai kebutuhan pembangunan spesifik Anda.

Memilih Konstruksi Velg Tempa yang Tepat

Anda telah mengeksplorasi ilmu di balik proses penempaan, mengkaji karakteristik masing-masing tipe konstruksi, serta mencocokkan aplikasi dengan desain tertentu. Kini saatnya langkah praktis: benar-benar membeli velg tempa tanpa terjebak oleh klaim pemasaran berlebihan atau kompromi kualitas. Baik Anda mencari velg tempa terbaik untuk penggunaan lintasan maupun velg tempa terjangkau yang memberikan nilai sebenarnya, panduan pembelian ini membantu Anda menjelajahi pasar dengan percaya diri.

Saat membandingkan velg tempa dan velg alloy secara umum, ingatlah bahwa semua velg tempa adalah velg alloy aluminium—perbedaannya terletak pada metode pembuatan, bukan bahan dasarnya. Ini menjernihkan salah satu sumber kebingungan umum: apakah velg tempa terbuat dari aluminium? Ya, benar-benar iya. Keunggulan kinerja berasal dari cara pengolahan paduan aluminium tersebut, bukan dari bahan yang eksotis.

Pertanyaan mengenai velg alloy versus velg tempa pada akhirnya berkaitan dengan apakah aluminium tersebut dibuat dengan cara pengecoran (dituang cair ke dalam cetakan) atau ditempa (dikompresi dari billet padat di bawah tekanan ekstrem). Keduanya menggunakan paduan aluminium; proses tempa hanya menghasilkan sifat material yang lebih unggul melalui pemrosesan mekanis, bukan bergantung pada karakteristik pendinginan alami dari proses cor.

Menilai Indikator Kualitas

Bagaimana cara membedakan merek velg tempa asli dari perusahaan yang membuat klaim berlebihan? Sertifikasi, standar pengujian, dan dokumentasi material memberikan verifikasi kualitas objektif yang mampu menembus bahasa pemasaran.

Sertifikasi Wajib yang Harus Diperiksa

Menurut standar Sertifikasi Industri , produsen velg tempa terkemuka sebaiknya memiliki beberapa sertifikasi utama:

- ISO 9001 - Standar global untuk sistem manajemen mutu, menjamin proses pengendalian kualitas yang konsisten dari desain hingga pemeriksaan

- JWL dan JWL-T - Standar Jepang untuk velg alloy yang menegaskan persyaratan keselamatan dan kualitas; diterima secara luas di seluruh dunia meskipun berasal dari Jepang

- Sertifikasi VIA - Pengujian pihak ketiga independen dari Asosiasi Inspeksi Kendaraan Jepang, memberikan verifikasi tambahan di luar klaim produsen

- Sertifikasi TÜV - Sangat dihargai di pasar Eropa, menandakan kepatuhan terhadap pengujian kualitas dan keselamatan yang ketat

- IATF 16949 - Standar manajemen mutu industri otomotif yang mencakup seluruh proses produksi dengan fokus pada perbaikan berkelanjutan dan pencegahan cacat

Sertifikasi IATF 16949 patut mendapat perhatian khusus. Standar ini, yang dikelola oleh spesialis tempa otomotif seperti Shaoyi (Ningbo) Teknologi Logam , menunjukkan bahwa pabrikan beroperasi di bawah sistem mutu yang dirancang khusus untuk komponen kelas otomotif. Ketika perusahaan penempaan mempertahankan sertifikasi ini untuk produk seperti lengan suspensi dan poros penggerak, mereka menunjukkan keahlian metalurgi dan protokol verifikasi kualitas yang sama dengan yang dituntut dalam produksi roda premium.

Standar Pengujian dan Dokumentasi

Selain sertifikasi, mintalah bukti pengujian aktual yang dilakukan pada desain roda. Menurut panduan pembelian roda, roda tempa asli harus dilengkapi sertifikat penempaan yang menunjukkan kapasitas tonase mesin press dan catatan perlakuan panas. Pabrikan yang tidak dapat menyediakan laporan uji metalurgi atau hasil inspeksi sinar-X kemungkinan besar tidak memberikan konstruksi tempa asli.

Dokumentasi pengujian utama mencakup:

- Hasil pengujian benturan - Memverifikasi kinerja roda dalam kondisi simulasi tabrakan lubang jalan atau trotoar

- Data pengujian kelelahan - Menegaskan ketahanan jangka panjang di bawah siklus stres berulang

- Pengujian beban radial - Memastikan roda mampu menahan beban berat yang ditentukan tanpa mengalami deformasi

- Verifikasi kelelahan saat belok - Menguji integritas struktural di bawah gaya lateral yang dialami selama berkendara agresif

Menurut protokol penilaian kualitas, dengan melakukan pengujian ini, produsen dapat menjamin integritas struktural dan keamanan roda mereka, memberikan kepercayaan kepada pelanggan bahwa mereka berinvestasi pada produk yang andal.

Pertimbangan Rantai Pasok

Untuk proyek roda khusus atau pengadaan dalam jumlah besar, lokasi pabrikan memengaruhi waktu produksi dan biaya logistik. Mitra tempa yang mapan di dekat pusat pengiriman utama seperti Pelabuhan Ningbo dapat sangat menyederhanakan proses pengadaan. Perusahaan seperti Shaoyi Metal Technology , yang berlokasi di dekat pelabuhan strategis ini, menunjukkan bagaimana penempatan geografis yang dikombinasikan dengan kemampuan manufaktur bersertifikat memungkinkan pengiriman global komponen otomotif tempa presisi secara efisien.

Mengambil Keputusan Jenis Konstruksi Anda

Dengan indikator kualitas yang dipahami, langkah terakhir adalah mencocokkan secara sistematis jenis konstruksi dengan kebutuhan spesifik Anda. Kerangka keputusan ini mencegah ketidaksesuaian mahal antara karakteristik roda dan penggunaan aktual.

- Tentukan aplikasi utama Anda - Bersikaplah jujur tentang bagaimana Anda benar-benar akan menggunakan kendaraan tersebut, bukan bagaimana Anda berharap menggunakannya. Konstruksi untuk penggunaan di lintasan balap memprioritaskan karakteristik yang berbeda dibandingkan kendaraan harian. Mobil pameran memiliki kebutuhan unik dibandingkan kendaraan performa untuk akhir pekan. Aplikasi Anda menentukan kompromi jenis konstruksi mana yang paling penting.

- Tetapkan parameter anggaran - Berdasarkan analisis harga pasar, perkirakan tingkatan harga realistis untuk velg tempa asli: set monoblock kelas pemula mulai dari sekitar $2.095, velg dua bagian kelas menengah dimulai dari sekitar $1.100 per velg, dan konstruksi tiga bagian premium menuntut harga $1.680 atau lebih per velg. Pertimbangkan biaya jangka panjang termasuk potensi perbaikan, perawatan, dan penggantian komponen.

- Tentukan persyaratan kesesuaian - Kombinasi offset dan lebar standar cocok dengan konstruksi monoblok atau dua bagian. Spesifikasi ekstrem yang memerlukan kustomisasi presisi tingkat milimeter biasanya memerlukan konstruksi tiga bagian. Berdasarkan panduan kesesuaian, selalu verifikasi kesesuaian menggunakan konfigurator digital sebelum membeli, dan konfirmasikan jarak minimum antara kaliper menggunakan templat dari pabrikan.

- Evaluasi komitmen perawatan - Velg monoblok membutuhkan perhatian minimal di luar layanan ban biasa. Desain dua bagian yang disambung dengan baut memerlukan verifikasi torsi berkala. Konstruksi tiga bagian menuntut inspeksi rutin terhadap komponen pengikat dan kemungkinan perawatan segel. Sesuaikan jenis konstruksi dengan kebiasaan perawatan Anda yang realistis.

- Verifikasi kredensial pabrikan - Minta dokumen sertifikasi, hasil pengujian, dan spesifikasi material sebelum membeli. Produsen yang tidak mampu atau enggan menyediakan dokumen ini kemungkinan tidak memberikan tingkat kualitas yang diiklankan. Cari sertifikasi ISO 9001, JWL, VIA, dan idealnya IATF 16949 sebagai indikator kualitas.

Kesalahpahaman Umum Pembeli yang Dijelaskan

Bahasa pemasaran dan klaim pesaing menciptakan beberapa kesalahpahaman yang mengarah pada keputusan pembelian yang buruk. Memahami hal ini membantu Anda mengevaluasi velg secara objektif.

"Rotary forged" dan "flow forged" adalah velg tempa asli

Seperti yang telah dijelaskan sebelumnya, istilah-istilah ini menggambarkan proses manufaktur hibrida di mana bagian tengah velg yang dicor diberi perlakuan terhadap bagian barrel yang meningkatkan sifat material. Velg tersebut bukan konstruksi tempa sepenuhnya. Bagian barrel mencapai karakteristik mirip tempa, tetapi bagian tengahnya tetap terbuat dari aluminium cor. Velg jenis ini menawarkan peningkatan kinerja yang nyata dibandingkan coran standar dengan biaya lebih rendah daripada tempa asli—namun mereka tidak setara dengan velg tempa sepenuhnya.

"Velg tempa murah" memberikan kinerja yang sama dengan pilihan premium

Perbedaan harga pada velg tempa mencerminkan variasi kualitas yang nyata. Menurut penelitian pembeli, pembeli anggaran sering menyesal karena melewatkan pemasangan profesional dan mengabaikan verifikasi kualitas. Harga yang mencurigakan rendah sering menunjukkan pengurangan kualitas pada bahan, perlakuan panas, atau verifikasi pengujian. Velg tempa yang terjangkau memang ada, tetapi pilihan termurah jarang memberikan kinerja tempa asli.

"Semua velg tempa dapat dipertukarkan tanpa memandang merek"

Merek-merek velg tempa yang berbeda menerapkan standar kualitas, protokol pengujian, dan spesifikasi bahan yang berbeda. Menurut panduan verifikasi , mintalah sertifikat penempaan dari produsen yang menunjukkan tonase mesin press dan catatan perlakuan panas. Velg tempa asli memiliki aliran butiran yang mulus terlihat di bawah pembesaran dan tidak memiliki sambungan cor. Hindari penjual yang tidak dapat menyediakan laporan uji metalurgi.

jenis konstruksi tidak penting jika velg ditempa

Artikel ini telah menunjukkan secara luas bahwa jenis konstruksi menentukan fleksibilitas kustomisasi, kemudahan perawatan, kebutuhan pemeliharaan, dan karakteristik berat. Konstruksi monoblok, dua bagian, dan tiga bagian masing-masing paling optimal untuk aplikasi yang berbeda. Memilih hanya berdasarkan sebutan "ditempa" tanpa mempertimbangkan jenis konstruksi dapat mengakibatkan ketidaksesuaian ekspektasi.

velg tempa hanya cocok untuk mobil balap

Menurut analisis aplikasi, velg tempa memberikan manfaat nyata juga bagi pengendara harian: efisiensi bahan bakar yang lebih baik (peningkatan sekitar 0,5-1 MPG pada kendaraan non-EV), respons berkendara yang lebih presisi, serta daya tahan unggul terhadap bahaya di jalan. Velg tempa sangat tepat digunakan pada kendaraan dengan tenaga di atas 300 tenaga kuda atau kendaraan yang membawa muatan besar, di mana pengurangan massa rotasi secara langsung meningkatkan efisiensi dan kontrol.

Velg tempa terbaik untuk kendaraan Anda adalah yang sesuai dengan kebutuhan penggunaan, anggaran, dan komitmen perawatan Anda—bukan harus yang paling mahal atau paling ringan.

Dengan pemahaman menyeluruh mengenai jenis konstruksi velg tempa, indikator kualitas, serta kriteria pemilihan praktis ini, Anda siap membuat keputusan bijak yang memberikan nilai tahan lama. Baik Anda membangun kendaraan khusus lintasan, mobil pameran yang menarik perhatian, atau mobil harian yang berkinerja di atas kelasnya, memilih jenis konstruksi tempa yang tepat sesuai kebutuhan spesifik Anda memastikan investasi Anda memberi imbal hasil setiap kali Anda berkendara.

Pertanyaan Umum Mengenai Jenis Konstruksi Velg Tempa

1. Apa jenis konstruksi velg terbaik?

Velg tempa monoblok dianggap sebagai puncak untuk aplikasi performa karena rasio kekuatan-terhadap-berat dan integritas strukturalnya yang unggul. Velg ini sekitar 25-30% lebih ringan daripada velg cor dan hingga 3 kali lebih kuat. Namun, konstruksi 'terbaik' tergantung pada aplikasi Anda—monoblok unggul untuk penggunaan lintasan balap, dua bagian menawarkan keseimbangan performa dengan kemudahan perawatan untuk pengguna harian, dan tiga bagian memberikan kustomisasi maksimal untuk mobil show dan kebutuhan pemasangan yang unik.

2. Apakah velg OEM cor atau tempa?

Sebagian besar velg OEM pabrikan adalah aluminium cor. Velg tempa biasanya hanya muncul pada varian berperforma tinggi atau kendaraan mewah di mana produsen membenarkan biaya premium tersebut. Sebagai contoh, model M penuh dari BMW sering dilengkapi velg tempa, sedangkan varian standar menggunakan konstruksi cor. Anda dapat memverifikasi jenis konstruksi velg tertentu melalui spesifikasi pabrikan atau dokumentasi material.

3. Apa perbedaan antara velg tempa dan velg aliran bentuk (flow formed)?

Velg tempa sepenuhnya dibubut seluruhnya dari billet aluminium padat yang dikompresi di bawah tekanan 8.000-12.000 ton, menghasilkan struktur butiran yang lebih unggul di seluruh bagian. Velg alur bentuk mulai sebagai aluminium cor, kemudian hanya bagian laras yang dipanaskan dan diregangkan dengan rol, mencapai sifat mirip tempa di area tersebut sementara bagian tengah tetap dalam bentuk cor. Velg alur bentuk harganya lebih murah dan menawarkan pengurangan berat 15-25% dibandingkan velg cor, namun velg tempa sepenuhnya memberikan pengurangan berat 25-30% dengan konsistensi struktural penuh.

4. Apakah velg tempa sepadan dengan biaya tambahannya?

Velg tempa membenarkan harga premiumnya untuk kendaraan dengan tenaga di atas 300 daya kuda, kendaraan yang dirancang khusus untuk sirkuit, atau aplikasi yang menuntut performa maksimal. Velg ini memberikan manfaat nyata seperti waktu putaran sirkuit yang 0,3-0,4 detik lebih cepat berkat berat tak terpegas yang berkurang, efisiensi bahan bakar yang meningkat sebesar 0,5-1 MPG, respons rem yang lebih baik, serta ketahanan jauh lebih tinggi terhadap bahaya di jalan raya. Untuk kendaraan komuter standar yang digunakan secara hati-hati, velg cor biasa mungkin sudah cukup memadai dengan biaya lebih rendah.

5. Dapatkah velg tempa yang rusak diperbaiki?

Kemampuan perbaikan tergantung pada jenis konstruksi. Velg tempa monoblok sulit diperbaiki—kerusakan signifikan kerap memerlukan penggantian total. Desain dua bagian yang disambung dengan baut memungkinkan penggantian laras seharga $400-$800 dibandingkan dengan $2.000+ untuk penggantian velg penuh. Konstruksi tiga bagian menawarkan kemampuan perbaikan terbaik, dengan komponen center, laras dalam, atau laras luar yang dapat diganti secara terpisah. Hal ini membuat velg tiga bagian ideal bagi para penggemar yang mengutamakan kemampuan perbaikan jangka panjang.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —