Bagian Tempa vs. Bagian Fabrikasi: Mana yang Lebih Kuat untuk Struktur?

TL;DR

Untuk aplikasi struktural, bagian yang ditempa umumnya lebih kuat, lebih tahan lama, dan lebih andal dibandingkan bagian fabrikasi. Penempaan membentuk logam menggunakan tekanan dan panas yang tinggi, menciptakan struktur butiran yang kontinu dan sejajar sehingga meningkatkan ketahanan terhadap benturan dan kelelahan. Fabrikasi, yang melibatkan pengelasan atau penyambungan bagian-bagian logam terpisah, menawarkan fleksibilitas desain yang lebih besar dan sering kali lebih hemat biaya untuk proyek khusus atau volume rendah, tetapi kekuatannya bergantung pada kualitas sambungan las.

Memahami Proses Inti: Pengecoran dan Fabrikasi

Memilih proses manufaktur yang tepat sangat penting untuk memastikan keamanan, umur panjang, dan kinerja komponen struktural. Keputusan antara pengecoran dan fabrikasi bergantung pada pemahaman tentang bagaimana masing-masing metode bekerja secara fundamental serta dampaknya terhadap sifat mekanis produk akhir.

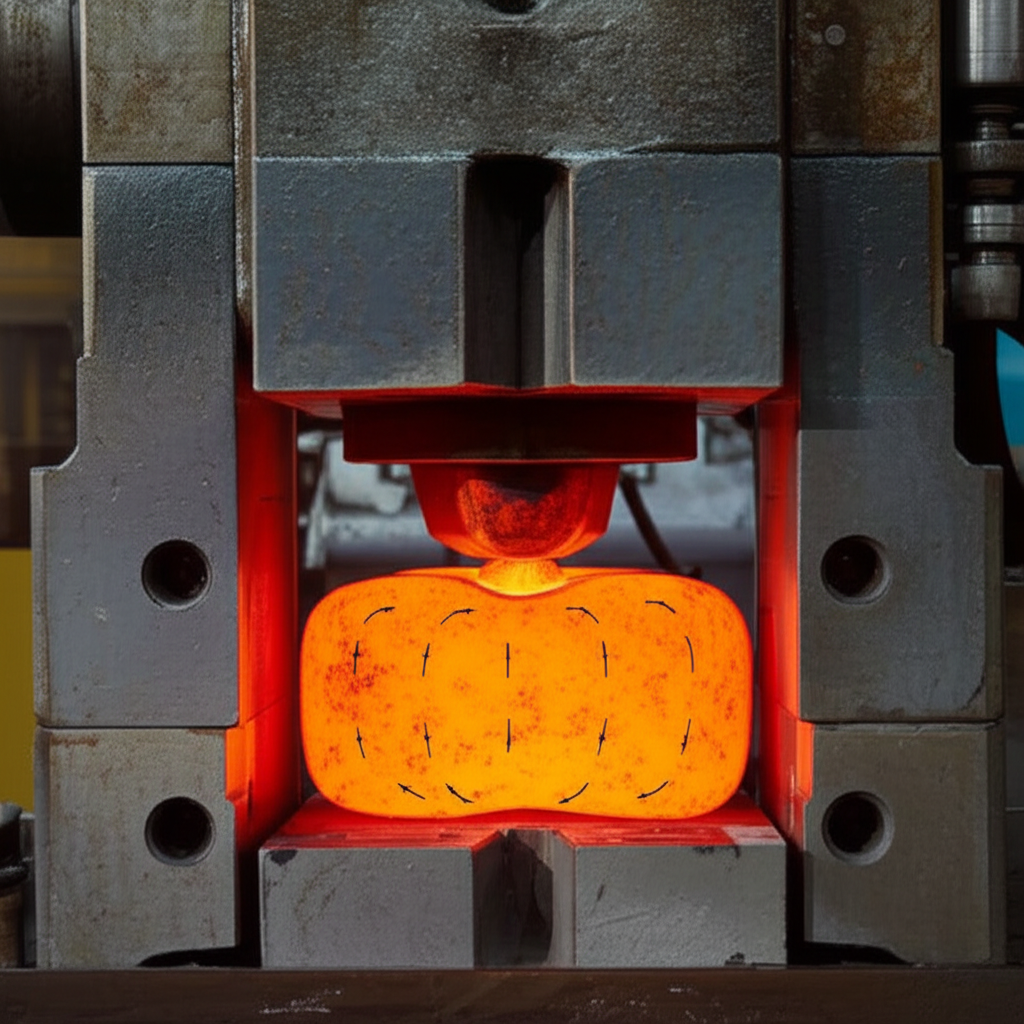

Pengecoran tempa adalah proses pengerjaan logam yang membentuk sepotong logam tunggal melalui gaya tekan lokal, sering kali pada suhu tinggi. Logam dipanaskan hingga menjadi ulet, kemudian dipalu atau ditekan ke dalam cetakan untuk mendapatkan bentuk yang diinginkan. Deformasi intensif ini memperhalus struktur butiran internal logam, menyelaraskannya dengan kontur bagian. Aliran butiran yang kontinu inilah yang menjadi alasan utama mengapa komponen tempa memiliki kekuatan dan ketangguhan yang lebih unggul, karena menghilangkan rongga internal dan ketidakkonsistenan yang dapat menyebabkan kegagalan komponen saat menerima tekanan. Komponen tempa dikenal memiliki kekuatan tarik tinggi, ketahanan terhadap benturan, serta umur lelah yang panjang.

Fabrikasi, sebaliknya, merupakan proses aditif atau perakitan. Proses ini melibatkan pemotongan, pembengkokan, dan perakitan bagian-bagian logam terpisah untuk menciptakan struktur akhir. Komponen-komponen individual ini disambungkan menggunakan teknik seperti pengelasan, baut, atau paku keling. Meskipun fabrikasi menawarkan fleksibilitas tinggi dalam membuat desain yang kompleks dan berskala besar yang mustahil dibuat dengan penempaan, kekuatan bagian akhir secara inheren dibatasi oleh kekuatan sambungan-sambungannya. Sambungan las, misalnya, dapat menciptakan titik-titik kelemahan, tegangan sisa, dan potensi cacat yang dapat mengurangi integritas keseluruhan komponen, terutama dalam lingkungan beban tinggi atau beban siklik.

Perbandingan Langsung: Pembeda Utama untuk Penggunaan Struktural

Ketika mengevaluasi komponen tempa dibandingkan komponen fabrikasi untuk aplikasi struktural, beberapa faktor utama menentukan pilihan yang optimal. Pertimbangan antara kekuatan, kebebasan desain, dan biaya menjadi inti dari proses pengambilan keputusan. Penempaan umumnya menghasilkan komponen yang lebih kuat dan lebih andal, sedangkan fabrikasi memberikan fleksibilitas yang lebih besar dan sering kali lebih ekonomis untuk produksi yang unik atau dalam jumlah kecil.

Kekuatan dan Daya Tahan

Keuntungan paling signifikan dari penempaan adalah rasio kekuatan terhadap berat yang luar biasa. Proses penempaan menciptakan aliran butir yang tidak terputus mengikuti bentuk komponen, sehingga menghilangkan titik-titik lemah dan meningkatkan sifat mekanisnya. Menurut beberapa analisis, komponen tempa dapat memiliki kekuatan luluh hingga 26% lebih tinggi dibandingkan komponen yang dibuat dengan metode lain. Hal ini membuat mereka sangat tahan terhadap dampak dan kelelahan kegagalan. Namun, bagian-bagian yang dibuat bergantung pada integritas sendi lasnya. Bahkan dengan pengelasan berkualitas tinggi, zona yang terkena panas di sekitar las dapat memiliki sifat mekanik yang berbeda dari logam dasar, menciptakan titik kegagalan potensial di bawah tekanan siklik.

Integritas dan Keandalan Bahan

Mempertukarkan menghasilkan struktur material yang padat dan tidak berpori. Keseragaman ini memastikan kinerja dan keandalan yang dapat diprediksi, yang sangat penting untuk aplikasi struktural kritis di mana kegagalan bukan pilihan. Struktur yang dibuat, dengan banyak bagian dan sendi, memiliki potensi cacat tersembunyi yang lebih tinggi seperti penetrasi las yang tidak lengkap, retakan, atau porositas. Ketidakselarasan ini bisa sulit dideteksi dan dapat menyebar dari waktu ke waktu, menyebabkan kegagalan dini. Sifat homogen dari bagian yang ditempa satu bagian memberikan tingkat kepercayaan yang lebih tinggi terhadap integritas strukturalnya.

Kerumitan dan Versatilitas Desain

Fabrikasi memiliki keunggulan jelas dalam hal fleksibilitas desain. Karena melibatkan perakitan komponen, fabrikasi dapat digunakan untuk membuat struktur besar, rumit, dan khusus yang tidak praktis atau terlalu mahal jika diproduksi melalui penempaan. Penempaan dibatasi oleh kebutuhan akan cetakan (dies), yang bisa rumit dan mahal untuk dibuat, sehingga kurang cocok untuk bagian-bagian satu kali pakai atau geometri yang sangat kompleks. Fabrikasi merupakan pilihan ideal untuk kerangka khusus, elemen arsitektural, dan situasi di mana adaptabilitas desain menjadi prioritas utama.

Implikasi Biaya

Efisiensi biaya dari setiap metode sangat bergantung pada volume produksi. Tempa memerlukan investasi awal yang signifikan dalam peralatan dan cetakan, sehingga lebih ekonomis untuk produksi skala besar di mana biaya per unit menurun seiring waktu. Untuk produksi dalam jumlah kecil atau prototipe, fabrikasi umumnya lebih murah karena menghindari biaya peralatan yang tinggi. Namun, penting untuk mempertimbangkan total biaya selama siklus hidup. Daya tahan suku cadang tempa yang lebih unggul dapat menghasilkan masa pakai lebih lama serta biaya perawatan atau penggantian yang lebih rendah, yang berpotensi memberikan nilai jangka panjang yang lebih baik dalam aplikasi yang menuntut seperti yang dicatat oleh para ahli di Greg Sewell Forgings .

| Fitur | Komponen Tempa | Suku Cadang Fabrikasi |

|---|---|---|

| Kekuatan & daya tahan | Lebih unggul karena aliran butir yang kontinu dan kepadatan tinggi. Ketahanan terhadap kelelahan dan benturan sangat baik. | Kekuatan dibatasi oleh kualitas las dan sambungan, yang dapat menjadi titik kegagalan potensial. |

| Integritas Struktural | Keandalan tinggi dengan struktur satu bagian yang homogen. Tidak ada cacat tersembunyi dari sambungan. | Berpotensi mengalami cacat seperti porositas atau retakan pada lasan. Memerlukan inspeksi yang ketat. |

| Fleksibilitas desain | Terbatas oleh kompleksitas die. Paling baik untuk bentuk yang sederhana dan dapat diulang. | Bersifat sangat serbaguna. Ideal untuk desain yang besar, kompleks, atau khusus. |

| Biaya | Biaya peralatan awal tinggi. Efisien secara biaya untuk produksi volume besar. | Biaya persiapan awal rendah. Ekonomis untuk produksi volume kecil dan proyek satu kali. |

Panduan Khusus Aplikasi: Kapan Memilih Bagian Tempa vs. Fabrikasi

Memilih proses yang tepat pada akhirnya tergantung pada tuntutan spesifik aplikasi. Tidak ada satu jawaban tunggal; pilihan ini memerlukan evaluasi cermat terhadap persyaratan kinerja, kompleksitas desain, volume produksi, dan anggaran. Dengan memahami skenario ideal untuk masing-masing metode, para insinyur dan perancang dapat membuat keputusan yang lebih tepat.

Skenario Ideal untuk Komponen Tempa

Pengecoran tempa adalah metode yang dipilih untuk komponen yang mengalami tekanan tinggi, beban berat, dan kondisi ekstrem di mana keandalan sangat utama. Kekuatan inheren dan ketahanan terhadap kelelahan membuatnya sangat penting dalam aplikasi kritis. Contohnya meliputi:

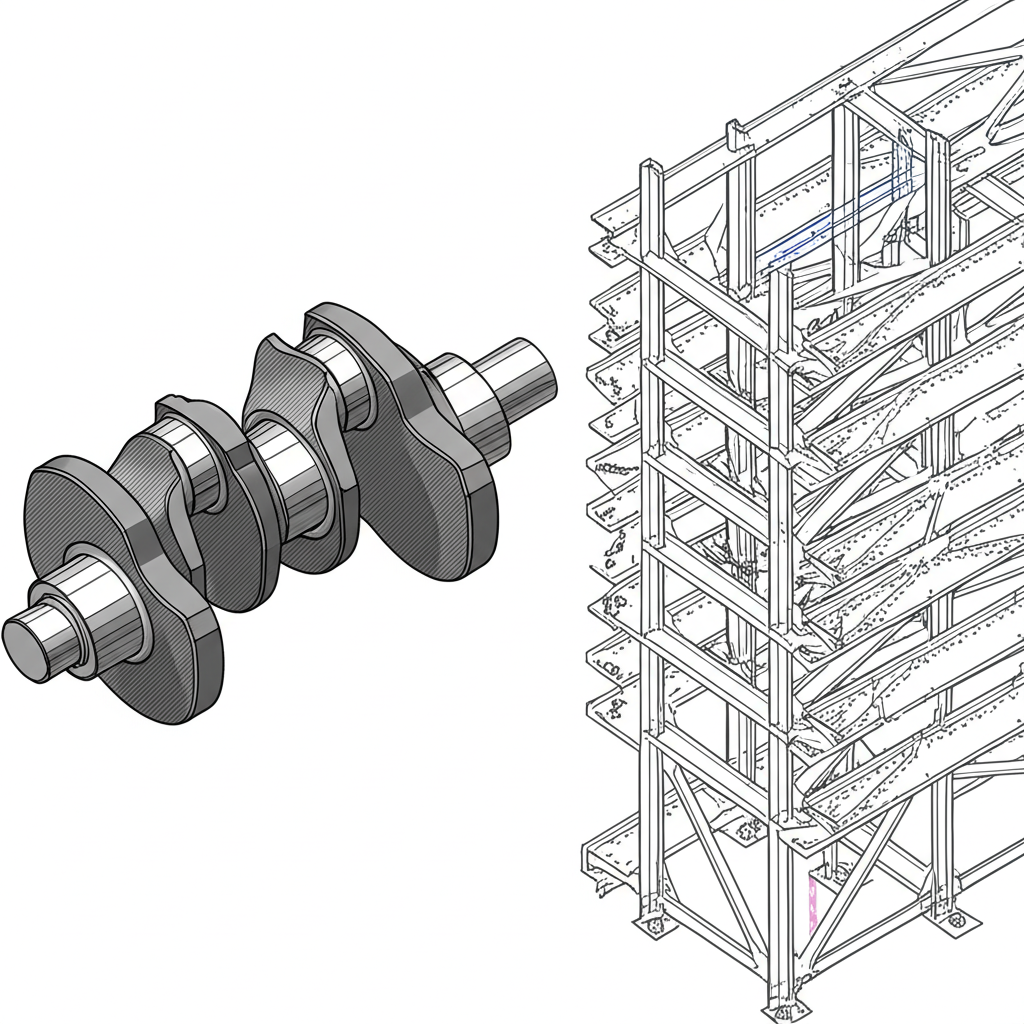

- Komponen Otomotif: Poros engkol, batang penghubung, dan komponen suspensi yang harus menahan getaran dan tekanan konstan. Untuk komponen otomotif yang kuat dan andal, beberapa perusahaan berspesialisasi dalam penempaan panas berkualitas tinggi. Sebagai contoh, penyedia layanan penempaan khusus seperti Shaoyi Metal Technology menawarkan solusi dari prototyping hingga produksi massal untuk industri otomotif.

- Dirgantara dan Pertahanan: Perangkat pendaratan, cakram turbin, dan komponen struktur rangka pesawat di mana rasio kekuatan terhadap berat serta ketahanan terhadap kegagalan sangat kritis.

- Industri Minyak & Gas: Katup, flensa, dan sambungan yang beroperasi di bawah tekanan tinggi dan dalam lingkungan korosif.

- Mesin Berat: Roda gigi, poros, dan perlengkapan pengangkat yang digunakan pada peralatan konstruksi dan pertambangan yang memerlukan daya tahan maksimal.

Skenario Ideal untuk Komponen Fabrikasi

Fabrikasi unggul dalam aplikasi di mana fleksibilitas desain, kustomisasi, dan kecepatan lebih penting daripada mencapai kekuatan material maksimum. Fabrikasi sangat cocok untuk proyek berskala besar atau yang unik. Skenario ideal meliputi:

- Kerangka Baja Struktural: Balok, kolom, dan rangka atap untuk bangunan dan jembatan di mana dibutuhkan komponen besar dan khusus.

- Mesin dan Peralatan Khusus: Rangka, pelindung, dan penopang untuk mesin industri khusus yang diproduksi dalam volume rendah.

- Pembuatan Prototipe: Membuat versi awal suatu desain untuk pengujian dan validasi sebelum membuat cetakan tempa yang mahal.

- Pekerjaan Logam Arsitektural: Tangga khusus, pegangan tangan, dan elemen dekoratif di mana desain estetika dan bentuk merupakan faktor utama.

Referensi Cepat: Kelebihan dan Kekurangan

Untuk meringkas pertimbangan utama, panduan referensi ini menjelaskan keunggulan dan kelemahan utama dari masing-masing proses manufaktur untuk komponen struktural.

Penempaan

Kelebihan

- Kekuatan Unggul: Struktur butir yang sejajar memberikan kekuatan tarik, ketangguhan, dan ketahanan terhadap kelelahan yang luar biasa.

- Reliabilitas tinggi: Konstruksi satu bagian menghilangkan titik lemah yang terkait dengan sambungan dan lasan.

- Efisiensi Material: Lebih sedikit limbah material dibandingkan metode subtraktif seperti permesinan dari billet.

- Daya Tahan: Sangat cocok untuk aplikasi dengan beban tinggi, penopang beban, dan aplikasi kritis, sehingga menghasilkan masa pakai yang panjang.

Kekurangan

- Biaya Peralatan Tinggi: Investasi awal untuk die bisa sangat besar, sehingga kurang layak untuk produksi dalam jumlah kecil.

- Keterbatasan Kompleksitas Desain: Bentuk yang rumit, rongga internal, atau komponen yang sangat besar dapat sulit atau tidak mungkin ditempa.

- Waktu Persiapan Lebih Lama: Pembuatan die dan persiapan dapat menyebabkan waktu produksi awal yang lebih lama.

- Pemesinan Sekunder: Sering memerlukan pemesinan tambahan untuk mencapai toleransi akhir dan hasil permukaan yang diinginkan.

Fabrikasi

Kelebihan

- Kebebasan Desain yang Sangat Baik: Memungkinkan pembuatan struktur besar, kompleks, dan sangat disesuaikan.

- Biaya Awal Rendah: Tidak memerlukan die mahal, sehingga hemat biaya untuk prototipe dan produksi volume rendah.

- Versatilitas: Berbagai macam bahan dan ukuran komponen dapat digabungkan bersama.

- Prototipe Lebih Cepat: Waktu penyelesaian cepat untuk suku cadang satu kali memungkinkan iterasi desain yang cepat.

Kekurangan

- Lebih Lemah daripada Tempa: Kekuatan bagian dibatasi oleh titik terlemahnya, biasanya lasan atau sambungan.

- Potensi terjadinya Cacat: Las dapat memperkenalkan kerentanan seperti retak, porositas, dan tegangan sisa, yang mengurangi keandalan.

- Kinerja Tidak Konsisten: Konsistensi antar bagian bisa lebih rendah dibandingkan dengan sifat yang dapat diulang dari penempaan cetakan tertutup.

- Membutuhkan Banyak Tenaga Kerja: Dapat memerlukan tenaga kerja terampil dalam jumlah besar untuk pemotongan, perakitan, dan pengelasan, terutama untuk perakitan yang kompleks.

Pertanyaan yang Sering Diajukan

1. Apa perbedaan utama antara komponen tempa dan komponen fabrikasi?

Perbedaan utamanya terletak pada metode pembuatan dan struktur butiran yang dihasilkan. Tempa membentuk satu benda logam utuh dengan panas dan tekanan, menyelaraskan struktur butiran mengikuti bentuk komponen sehingga menghasilkan kekuatan yang lebih tinggi. Fabrikasi melibatkan perakitan beberapa bagian logam terpisah menggunakan metode seperti pengelasan, di mana kekuatannya bergantung pada kualitas sambungan.

2. Apakah bagian-bagian palsu lebih kuat daripada bagian-bagian yang dibuat?

Ya, komponen tempa umumnya lebih kuat daripada komponen yang dibubut dari balok logam padat (billet). Meskipun keduanya dimulai dari bahan padat, proses penempaan menyelaraskan dan memperhalus struktur butiran, sehingga meningkatkan ketahanan terhadap kelelahan dan benturan. Seperti dijelaskan oleh para ahli manufaktur di EZG Manufacturing , proses pemesinan memotong melalui butiran-butilan ini, menghasilkan struktur yang seragam namun tidak optimal, yang tidak memiliki kekuatan arah seperti komponen tempa.

3. Apa saja kelemahan baja tempa?

Kerugian utama dari penempaan meliputi biaya peralatan awal yang tinggi untuk cetakan (dies), keterbatasan dalam memproduksi bentuk yang sangat kompleks atau rumit, serta kebutuhan umum akan pemesinan tambahan untuk mencapai toleransi ketat dan hasil permukaan yang halus. Proses ini juga kurang fleksibel terhadap perubahan desain setelah cetakan dibuat.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —