Pengepresan Logam Gantungan Exhaust: Spesifikasi Teknik & Standar Manufaktur

TL;DR

Pemalsan logam gantungan pembuangan adalah metode manufaktur utama untuk komponen suspensi otomotif OEM dan aftermarket berproduksi tinggi karena ketepatan pengulangan dan efisiensi biayanya yang unggul. Meskipun bentuk kawat sederhana tersedia, dudukan hasil pemalsan memberikan kekakuan struktural yang diperlukan untuk mengelola NVH (Noise, Vibration, and Harshness) pada sistem pembuangan modern. Bagi insinyur dan manajer pengadaan, matriks keputusan penting melibatkan pemilihan material yang tepat—biasanya Baja lunak SAE 1008 untuk ekonomi atau baja tahan karat 409/304 untuk ketahanan terhadap korosi—dan mencocokkannya dengan proses pemalsan yang sesuai, seperti pemalsan die progresif untuk produksi dalam jumlah besar. Panduan ini membahas spesifikasi teknik, ilmu material, dan standar manufaktur yang diperlukan untuk memperoleh gantungan pembuangan yang tahan lama.

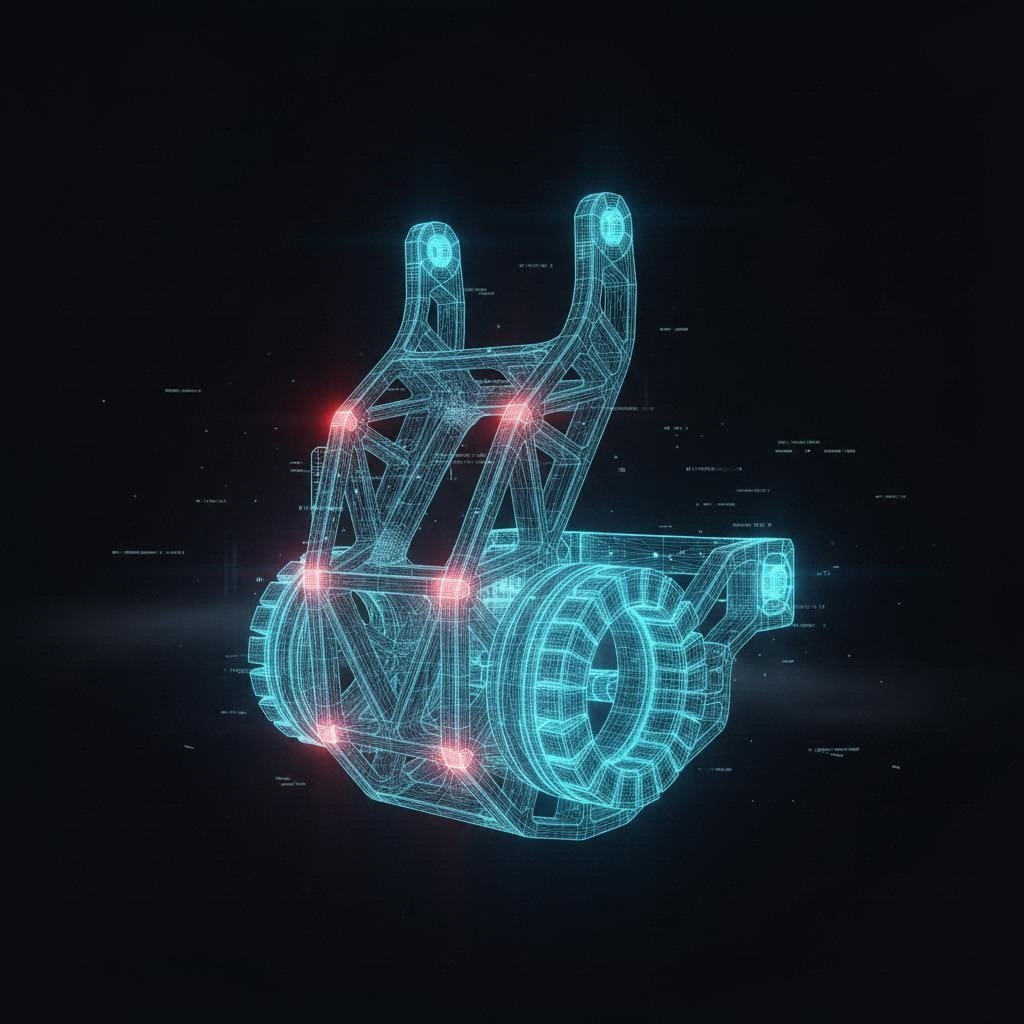

Anatomi Gantungan Pembuangan Hasil Pemalsan

Gantungan knalpot lebih dari sekadar kait sederhana; ini adalah sistem yang disetel untuk mengisolasi sasis kendaraan dari getaran hebat dan ekspansi termal dari powertrain knalpot. Komponen logam stamping berfungsi sebagai antarmuka kaku, sedangkan isolator karet (atau "biskuit") memberikan peredaman.

Terdapat tiga konfigurasi utama yang diproduksi melalui stamping logam:

- Perakitan Konsol Stamping: Ini adalah bentuk kompleks yang dibentuk dari pelat logam, sering kali memiliki rib penguat untuk mencegah kelelahan. Biasanya dilas ke sasis kendaraan atau pipa knalpot.

- Jenis Batang dengan Flens Stamping: Batang baja ditekuk membentuk bentuk tertentu dan dilas ke flens datar hasil stamping. Desain hibrida ini memungkinkan routing yang fleksibel sambil tetap menjaga titik pemasangan baut yang kuat.

- Gantungan Karet-ke-Logam yang Dilekatkan: Seperti dijelaskan oleh Custom Rubber Corp , unit-unit berkinerja tinggi ini melibatkan proses pencetakan karet langsung ke cincin penyangga logam hasil stamping. Proses ini mengharuskan logam hasil stamping bebas dari minyak dan duri (burrs) agar perekat yang diaktifkan oleh panas dapat melekat dengan benar, mencegah terjadinya delaminasi di bawah tekanan.

Ilmu Material: 409 vs. 304 vs. Baja Ringan

Pemilihan bahan baku merupakan keputusan teknik paling penting yang memengaruhi umur pakai dan biaya komponen. Standar otomotif pada umumnya menentukan penggunaan material yang mampu bertahan terhadap garam jalan, perubahan suhu, dan getaran konstan.

SAE 1008/1018 Baja Ringan

Baja ringan adalah standar untuk aplikasi ujung kering (dekat ujung knalpot), di mana suhu lebih rendah, atau untuk gantungan yang akan dilapisi e-coating atau seng. Baja ini menawarkan kemampuan pembentukan yang sangat baik dengan minim pemulihan Lenting (kecenderungan logam untuk kembali ke bentuk aslinya setelah proses stamping). Namun, tanpa lapisan pelindung, baja ini cepat rusak dalam pengujian semprot garam.

baja Tahan Karat 409 (Ferritik)

Ini adalah bahan andalan industri untuk komponen knalpot. Mengandung sekitar 11% kromium, memberikan ketahanan korosi yang memadai dengan biaya lebih rendah dibanding 304. Produsen seperti E&E Manufacturing mengkhususkan diri dalam stamping 409 untuk rumah peredam suara dan gantungan karena menyeimbangkan ketahanan dengan kemampuan stamping. Bahan ini mungkin mengalami karat permukaan (patina) tetapi jarang mengalami kegagalan struktural.

baja Stainless 304 (Austenitic)

Digunakan untuk bagian premium atau bagian estetika "ujung dingin", 304 menawarkan ketahanan korosi yang lebih unggul karena kandungan nikel yang lebih tinggi. Namun, hal ini menimbulkan tantangan dalam proses manufaktur: pengerasan karena deformasi . Saat logam distamping, material menjadi lebih keras dan lebih rapuh. Peralatan harus dirancang dengan lapisan khusus (seperti TiCN) untuk mencegah galling, dan kecepatan mesin press mungkin perlu disesuaikan.

| Kualitas Material | Tahan korosi | Kemampuan Stamping | Faktor Biaya | Aplikasi khas |

|---|---|---|---|---|

| SAE 1008 (Dilapisi) | Rendah (tergantung pada lapisan) | Sangat baik | $ | Braket sisi rangka |

| baja tahan karat 409 | Sedang (Ferritic) | Bagus sekali | $$ | Gantungan Muffler OEM |

| 304 stainless | Tinggi (Austenitik) | Sulit (Mengeras Saat Dikerjakan) | $$$ | Mewah/Aftermarket |

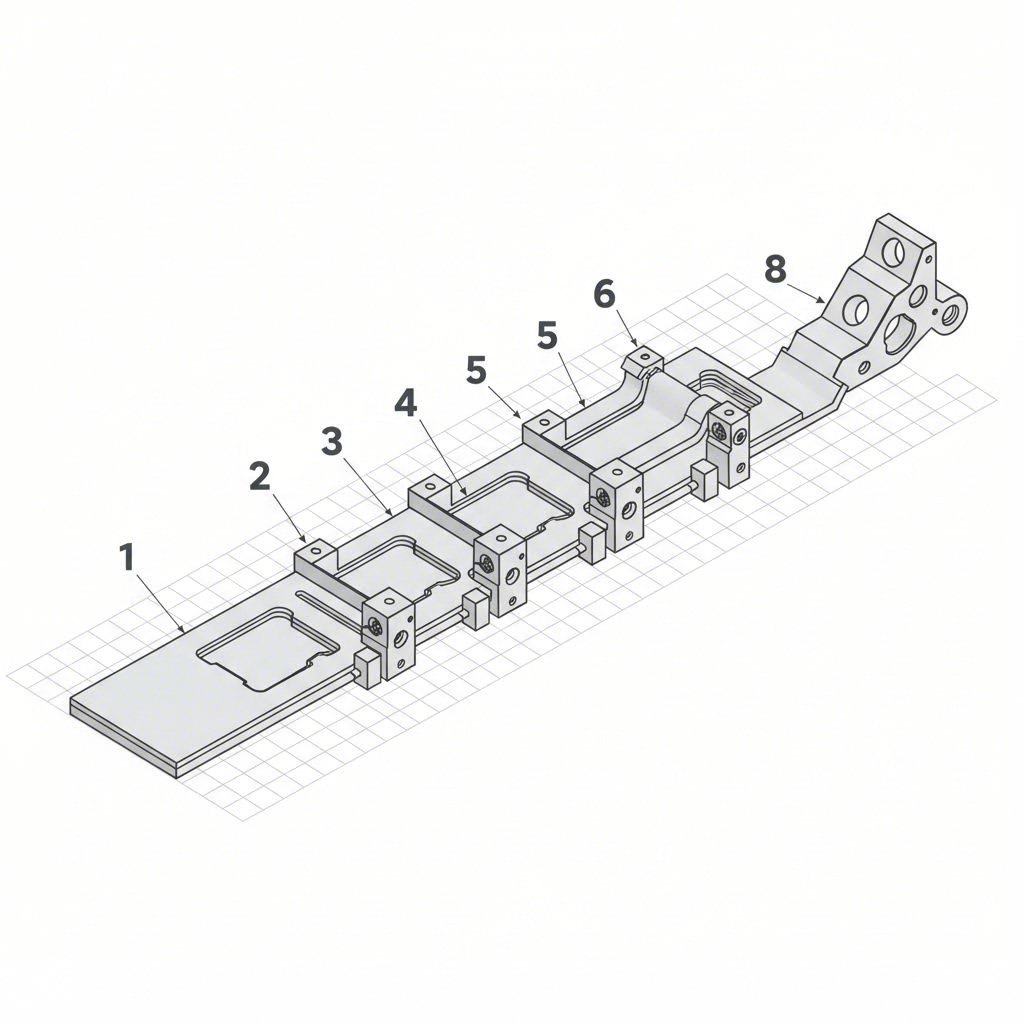

Proses Manufaktur: Die Progresif vs. Die Transfer

Memahami proses stamping membantu petugas pengadaan mengevaluasi kapasitas dan potensi kualitas pemasok. Pemilihan antara die progresif dan die transfer sebagian besar bergantung pada volume produksi dan kompleksitas komponen.

Pen stamping die progresif

Untuk kontrak OEM volume tinggi (50.000+ unit/tahun), stamping die progresif adalah standar. Sebuah strip logam kontinu dimasukkan ke dalam mesin press, dan komponen dibentuk secara bertahap (blanking, piercing, forming, coining) setiap kali press bergerak. Ini menjamin ketepatan dimensi yang tinggi, penting untuk lini perakitan otomatis.

Die Transfer & Satu Tahap

Untuk volume yang lebih kecil atau bagian yang lebih besar dan dalam, die transfer memindahkan benda kerja antar stasiun menggunakan jari-jari mekanis. Ini memungkinkan geometri yang lebih kompleks yang mungkin merobek logam pada strip die progresif. Pemasok khusus sering menggunakan mesin press dengan tenaga besar—hingga 600 ton—untuk menangani ketebalan pelat yang dibutuhkan untuk gantungan truk tugas berat.

Operasi Sekunder & Perakitan

Sebuah produk stamping mentah jarang menjadi produk jadi. Seperti disebutkan oleh Erin Industries , alur kerja manufaktur sering mencakup pembengkokan tabung sekunder, swaging, dan pengelasan (MIG/TIG/Spot) untuk membuat perakitan gantungan lengkap. Integrasi layanan ini dalam satu lokasi mengurangi biaya logistik dan sengketa kualitas.

Rekayasa untuk Ketahanan & NVH

Rahasia rekayasa gantungan knalpot berkualitas terletak pada kemampuannya sebagai peredam getaran. Gantungan yang terlalu kaku akan meneruskan suara mesin ke kabin; sedangkan yang terlalu lunak akan membiarkan knalpot bergoyang dan menyentuh bodi bawah.

Isolasi NVH Klem yang dipres sering dirancang dengan kekakuan tertentu yang "disetel". Insinyur menambahkan pengaku atau flens pada profil yang dipres tidak hanya untuk kekuatan, tetapi juga untuk menggeser frekuensi resonansi alami komponen agar menjauh dari frekuensi operasi mesin. Hal ini mencegah klem berdengung atau retak akibat kelelahan resonansi.

Masa Pakai Fatik: Jari-jari lengkungan pada baja tahan karat yang dipres harus dihitung secara cermat. Jika lengkungan terlalu tajam, retakan mikro dapat terbentuk selama proses pengepresan (terutama pada baja tahan karat 304 yang mengeras saat dikerjakan). Seiring waktu, ekspansi termal sistem knalpot akan menyebabkan perambatan retakan tersebut, mengakibatkan kegagalan. Produsen terkemuka menggunakan perangkat lunak simulasi untuk memprediksi risiko penipisan dan retakan sebelum cetakan dibuat.

Panduan Sumber: Memilih Pabrikan

Saat menilai mitra stamping logam untuk komponen knalpot, pertimbangkan lebih dari sekadar metrik harga-per-suku cadang. Kemampuan untuk meningkatkan skala dari prototipe ke produksi massal tanpa mengorbankan kualitas sangatlah penting. Pemasok harus memiliki sertifikasi seperti IATF 16949 , yang wajib dimiliki oleh sebagian besar rantai pasok otomotif.

Pertanyaan penting yang perlu diajukan kepada calon pemasok meliputi:

- Kapasitas Tonase: Apakah mereka memiliki mesin press yang mampu menangani baja stainless berkekuatan tinggi? Sebagai contoh, produsen seperti Shaoyi Metal Technology menggunakan mesin press hingga 600 ton untuk memastikan pembentukan komponen berketebalan tinggi secara presisi, menjembatani kesenjangan antara prototipe cepat dan produksi volume tinggi.

- Kemampuan Peralatan: Apakah mereka merancang dan membuat cetakan (dies) secara internal? Peralatan internal mengurangi waktu tunggu untuk perubahan teknik.

- Fasilitas Pengujian: Apakah mereka dapat melakukan pengujian semprot garam (ASTM B117) dan pengujian tarik di lokasi untuk memverifikasi spesifikasi material?

Kesimpulan

Pengepresan logam gantungan knalpot adalah disiplin ilmu yang menggabungkan sains metalurgi dengan manufaktur presisi. Baik menggunakan stainless steel 409 untuk produksi OEM maupun baja lunak untuk braket sasis, keberhasilan komponen ini bergantung pada pemilihan proses yang akurat dan kepatuhan ketat terhadap toleransi geometris. Dengan memahami interaksi antara sifat material dan dinamika die, pembeli dapat memastikan bahwa komponen yang mereka sumberkan mampu bertahan dalam kondisi keras di lingkungan bawah bodi kendaraan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —