Dampak Lingkungan Die Casting: Analisis yang Seimbang

TL;DR

Dampak lingkungan dari proses die casting menunjukkan gambaran yang kompleks. Meskipun metode tradisional berkontribusi terhadap pembentukan limbah dan konsumsi energi yang tinggi, proses ini juga menawarkan keunggulan berkelanjutan yang signifikan. Manfaat utama meliputi daya daur ulang yang sangat baik dari material seperti aluminium dan seng, efisiensi energi yang unggul dibandingkan metode manufaktur lainnya, serta kemampuan menghasilkan komponen ringan dan tahan lama yang mengurangi jejak lingkungan dari produk akhir.

Jejak Lingkungan Die Casting: Tinjauan yang Seimbang

Dalam manufaktur modern, pengecoran die merupakan proses utama yang dihargai karena ketepatan dan efisiensinya dalam memproduksi komponen logam kompleks untuk berbagai industri, mulai dari otomotif hingga dirgantara. Namun, seiring dengan semakin menjadi prioritas globalnya kepedulian terhadap lingkungan, jejak ekologis industri ini semakin mendapat sorotan. Dampak lingkungan dari pengecoran die bukanlah masalah sederhana yang bisa dikatakan baik atau buruk; ini adalah isu yang rumit, dengan tantangan signifikan sekaligus manfaat berkelanjutan yang menarik.

Di satu sisi, proses ini memiliki kelemahan lingkungan yang melekat. Pengecoran die konvensional membutuhkan banyak energi, terutama selama fase peleburan, yang sering mengandalkan bahan bakar fosil dan berkontribusi terhadap emisi karbon. Proses ini juga dapat menghasilkan limbah dalam jumlah besar, termasuk logam bekas, terak, dan produk sampingan lainnya yang perlu dikelola secara hati-hati agar tidak menimbulkan masalah tempat pembuangan akhir. Selain itu, beberapa bahan pendukung, seperti pelumas dan pelapis tertentu, dapat menimbulkan risiko pencemaran jika tidak ditangani dengan benar.

Di sisi lain, die casting merupakan pendorong kuat keberlanjutan. Seperti yang dikemukakan oleh para ahli di Lupton & Place , keselarasan proses ini dengan semboyan 'kurangi, gunakan kembali, daur ulang' merupakan keunggulan utama. Proses ini merupakan metode near-net-shape, yang berarti menghasilkan sangat sedikit limbah, dan logam buangan apa pun biasanya dilebur kembali dan digunakan kembali secara internal. Efisiensi material ini menjadi keuntungan lingkungan yang signifikan. Ketahanan cetakan yang tinggi, yang dapat digunakan ribuan kali, juga mengurangi limbah dalam jangka panjang.

Dualitas ini berarti kinerja lingkungan keseluruhan dari operasi die casting sangat bergantung pada bahan spesifik yang digunakan, efisiensi mesin, serta ketangguhan sistem manajemen limbah dan energi. Di bawah ini adalah ringkasan pertimbangan lingkungan utama:

- Pro: Efisiensi material yang tinggi (near-net-shape), daya daur ulang paduan yang luar biasa, produksi komponen ringan dan tahan lama, serta konsumsi energi yang lebih rendah dibandingkan banyak proses alternatif.

- Kontra: Konsumsi energi tinggi selama proses peleburan, penghasilan limbah dan bahan buangan, serta potensi emisi berbahaya dari tungku dan pelumas.

Permasalahan Lingkungan Utama dalam Die Casting Tradisional

Meskipun praktik modern telah membuat kemajuan signifikan, penting untuk memahami tantangan lingkungan spesifik yang ditimbulkan oleh metode die casting tradisional. Permasalahan ini terutama tergolong ke dalam tiga kategori: penghasilan limbah, konsumsi energi, dan emisi berbahaya. Mengakui isu-isu ini merupakan langkah pertama menuju penerapan strategi mitigasi yang efektif dan beralih ke operasi yang lebih berkelanjutan.

Penghasilan limbah merupakan salah satu dampak yang paling terlihat. Seperti yang dicatat oleh PFA, Inc. , proses ini dapat menghasilkan jumlah besar logam sisa, terutama dari runner, gate, dan overflow well yang merupakan bagian dari desain cetakan. Selain limbah logam padat, proses peleburan juga menghasilkan dross dan slag, yang merupakan produk sampingan yang harus dikelola. Jika tidak ditangani dengan benar, aliran limbah ini dapat memberikan beban terhadap tempat pembuangan akhir (TPA) dan mewakili hilangnya material berharga.

Konsumsi energi merupakan faktor utama lainnya. Tungku peleburan yang dibutuhkan untuk mencairkan logam seperti aluminium dan seng sangat intensif energi. Menurut analisis industri, tahap peleburan dapat menyumbang lebih dari separuh jejak karbon total dari sebuah pabrik die casting. Di fasilitas yang menggunakan bahan bakar fosil, tingginya permintaan energi ini secara langsung berkontribusi pada emisi gas rumah kaca yang signifikan, yang memperparah perubahan iklim.

Akhirnya, proses ini dapat melepaskan emisi berbahaya ke atmosfer. Penelitian menunjukkan bahwa peleburan dan pengecoran dapat dikaitkan dengan masalah toksisitas manusia yang disebabkan oleh emisi logam dan pelepasan prekursor ozon. Emisi ini dapat berasal dari paduan logam itu sendiri atau dari pembakaran bahan bakar di dalam tungku. Zat pelepas cetakan (die release agents) dan pelumas, ketika teratomisasi dan disemprotkan ke cetakan panas, juga dapat menciptakan polutan udara jika tidak diventilasi dan difilter dengan baik.

Tantangan-tantangan ini dirangkum dalam tabel di bawah ini:

| Jenis Dampak | Sumber dalam Proses | Polutan / Limbah Umum |

|---|---|---|

| Pembangkitan Limbah | Proses Pengecoran, Perapian | Logam Sisa (runner, gate), Dross, Terak |

| Konsumsi Energi | Tungku Peleburan, Tungku Penampungan | Jejak Karbon Tinggi (dari listrik/gas) |

| Emisi Berbahaya | Peleburan, Pelumasan Cetakan | Partikulat Logam, Senyawa Organik Volatil (VOCs), Gas Rumah Kaca |

Jalur Menuju Keberlanjutan: Bagaimana Die Casting Mengurangi Dampak Lingkungan

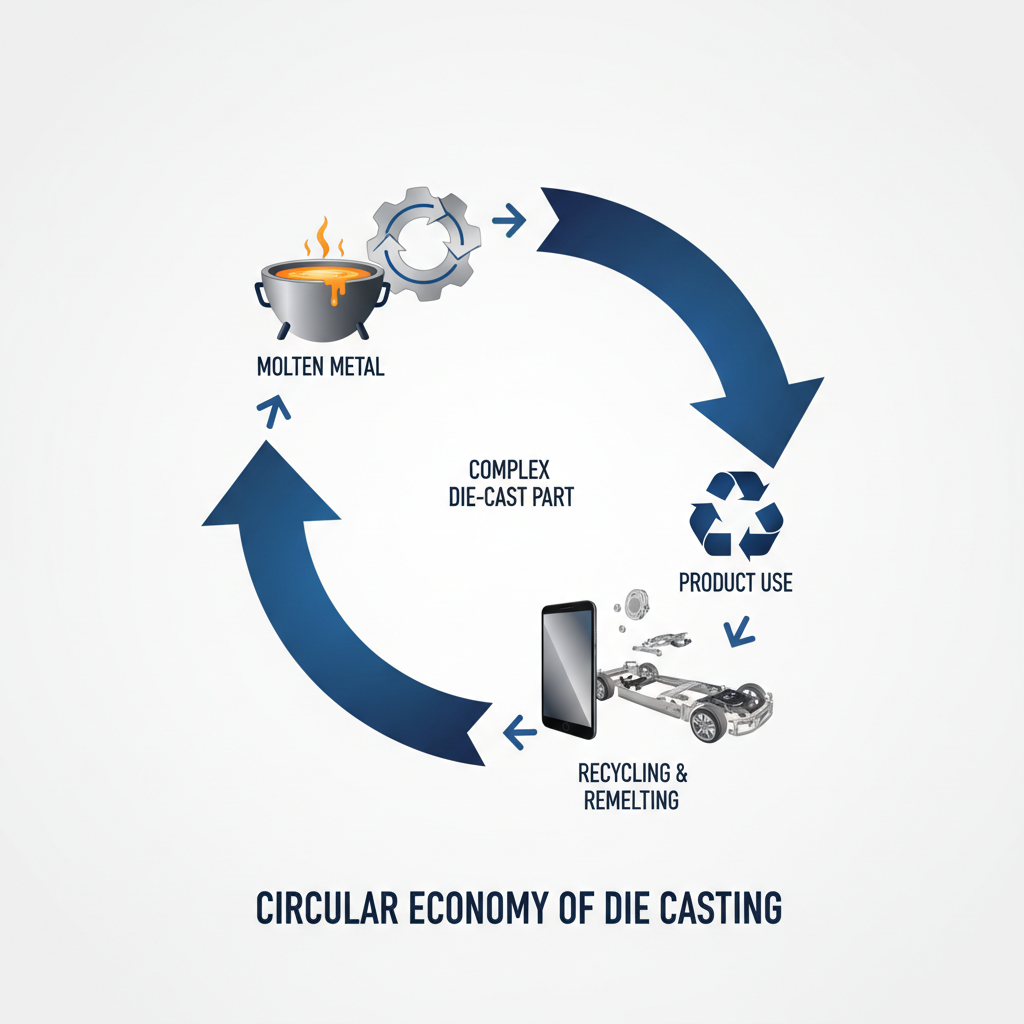

Meskipun memiliki tantangan, die casting menawarkan jalur kuat menuju keberlanjutan yang sering kali lebih besar manfaatnya dibandingkan dampak negatifnya, terutama ketika teknologi modern dan praktik terbaik diterapkan. Kemampuan industri ini dalam mengurangi dampak lingkungan didasarkan pada daya daur ulang material, efisiensi proses, serta manfaat fungsional dari komponen yang dihasilkannya. Keunggulan-keunggulan ini menjadikannya teknologi kunci dalam ekonomi sirkular.

Manfaat lingkungan paling signifikan adalah daya daur ulang paduan logam yang unggul. Logam seperti aluminium, seng, dan magnesium dapat didaur ulang secara tak terbatas tanpa kehilangan sifat strukturalnya. Seperti yang dikemukakan oleh MRT Castings , banyak operasi terutama menggunakan paduan aluminium sekunder (daur ulang), yang secara drastis mengurangi dampak lingkungan yang terkait dengan penambangan dan pengolahan bijih primer. Menggunakan aluminium daur ulang membutuhkan energi hingga 95% lebih sedikit dibandingkan produksi dari bahan baku, sehingga menghasilkan pengurangan besar terhadap jejak karbon secara keseluruhan.

Efisiensi energi selama proses manufaktur itu sendiri merupakan keunggulan utama lainnya. Die casting adalah proses berkecepatan tinggi dan volume besar yang, menurut Neway Precision , menggunakan energi yang jauh lebih sedikit dibandingkan metode manufaktur konvensional seperti permesinan ekstensif dari balok logam padat. Karena merupakan proses near-net-shape, proses ini meminimalkan kebutuhan operasi sekunder yang intensif energi, sehingga menghemat waktu maupun sumber daya.

Selain itu, die casting memungkinkan konsolidasi komponen dan peringanan bobot, yang memiliki manfaat lingkungan hulu yang signifikan. Satu bagian die-cast yang kompleks sering kali dapat menggantikan perakitan beberapa komponen yang terbuat dari bahan berbeda seperti baja dan plastik. Hal ini menyederhanakan proses manufaktur, mengurangi penggunaan material, serta menurunkan berat produk akhir. Dalam industri otomotif, peringanan bobot sangat penting untuk meningkatkan efisiensi bahan bakar dan memperpanjang jangkauan kendaraan listrik. Perusahaan yang berspesialisasi dalam komponen presisi tinggi, seperti AmTech International , memainkan peran penting dengan memproduksi cetakan khusus dan komponen logam yang memungkinkan desain canggih dan terkonsolidasi ini bagi pemasok otomotif terkemuka.

Untuk memaksimalkan manfaat ini, produsen dapat mengikuti beberapa langkah utama:

- Utamakan Bahan Daur Ulang: Secara aktif memperoleh dan menentukan paduan sekunder dengan kandungan daur ulang tinggi untuk meminimalkan energi yang terkandung dalam produk.

- Optimalkan Penggunaan Energi: Berinvestasi pada tungku peleburan berkinerja tinggi dan menerapkan penjadwalan cerdas untuk mengurangi konsumsi energi saat menganggur.

- Terapkan Sistem Sirkulasi Tertutup: Bangun sistem yang kuat untuk mengumpulkan, memilah, dan melebur kembali semua logam bekas dari dalam pabrik, sehingga meminimalkan limbah yang dibuang ke tempat pembuangan akhir.

- Desain untuk Peringanan Berat: Berkolaborasi dengan klien untuk merancang komponen yang kuat namun ringan, memanfaatkan kemampuan unik dari proses die casting.

- Adopsi Teknologi Modern: Gunakan perangkat lunak simulasi proses dan mesin canggih untuk meningkatkan hasil produksi dan mengurangi cacat, sehingga lebih meningkatkan efisiensi material dan energi.

Peran Penting Aluminium dalam Die Casting Ramah Lingkungan

Meskipun berbagai logam digunakan dalam pengecoran die, aluminium menjadi material pilihan untuk manufaktur yang ramah lingkungan. Kombinasi unik sifat-sifatnya—ringan, kuat, dan dapat didaur ulang tanpa batas—menjadikannya fondasi desain produk berkelanjutan. Keputusan menggunakan aluminium secara signifikan dapat mengurangi dampak lingkungan suatu komponen sepanjang seluruh siklus hidupnya, dari produksi hingga akhir masa pakai.

Keunggulan lingkungan utama dari aluminium adalah kemampuannya untuk didaur ulang. Memproduksi aluminium primer dari bijih bauksit merupakan proses yang membutuhkan banyak energi. Namun, mendaur ulang aluminium menghemat sekitar 95% energi tersebut. Artinya, komponen cor die yang dibuat dari aluminium sekunder (daur ulang) memiliki jejak karbon yang jauh lebih rendah dibandingkan dengan yang dibuat dari bahan baku baru. Karena aluminium tidak mengalami degradasi selama proses daur ulang, material ini dapat digunakan kembali berulang kali, menciptakan sistem loop-tertutup yang menjadi inti ekonomi sirkular.

Kerapatan aluminium yang rendah adalah faktor penting lainnya. Beratnya sekitar sepertiga dari baja, memungkinkan produksi komponen ringan tanpa mengorbankan kekuatan. Hal ini sangat berdampak pada industri otomotif dan dirgantara, di mana pengurangan berat secara langsung berkaitan dengan efisiensi bahan bakar dan emisi yang lebih rendah. Kendaraan yang lebih ringan mengonsumsi bahan bakar lebih sedikit atau, dalam kasus kendaraan listrik, membutuhkan energi lebih sedikit untuk beroperasi, sehingga memperpanjang jangkauannya dan mengurangi dampak lingkungan secara keseluruhan.

Proses die casting sendiri juga sangat cocok untuk aluminium. Logam ini memiliki titik lebur yang relatif rendah dibandingkan logam ferrous, sehingga mengurangi energi yang diperlukan pada tahap peleburan. Konduktivitas termalnya yang sangat baik memungkinkan pendinginan lebih cepat dan waktu siklus yang lebih singkat, meningkatkan efisiensi produksi serta lebih lanjut menurunkan konsumsi energi per komponen. Ketika mempertimbangkan seluruh siklus hidup, die casting aluminium secara konsisten terbukti menjadi pilihan yang lebih berkelanjutan untuk banyak aplikasi.

Berikut adalah perbandingan sederhana bagaimana aluminium dibandingkan dengan bahan umum lainnya untuk suatu komponen hipotetis:

| Faktor | Pengecoran Die Alumunium | Stamping baja | Cetakan injeksi plastik |

|---|---|---|---|

| Berat komponen | Rendah | Tinggi | Sangat Rendah |

| Energi untuk Produksi | Sedang (tinggi jika berasal dari bahan primer) | Tinggi | Rendah |

| Daur Ulang Akhir Hidup | Sangat Baik (dapat didaur ulang tanpa batas) | Baik (dapat didaur ulang) | Buruk (sering didaur ulang turun atau dibuang ke tempat pembuangan akhir) |

| Dampak Siklus Hidup | Rendah (terutama dengan kandungan daur ulang) | Tinggi | Sedang (berbasis bahan bakar fosil) |

Menavigasi Masa Depan Manufaktur Berkelanjutan

Mengadopsi praktik berkelanjutan dalam pengecoran die kini bukan lagi pilihan, melainkan kebutuhan untuk masa depan manufaktur yang tangguh dan kompetitif. Perjalanan ini melibatkan perubahan sadar dari metode tradisional menuju pendekatan holistik yang mempertimbangkan seluruh siklus hidup produk. Dengan fokus pada pemilihan material, efisiensi energi, minimasi limbah, serta desain inovatif, industri pengecoran die dapat memperkuat perannya sebagai kontributor utama dalam ekonomi sirkular global.

Bukti-bukti jelas: dampak lingkungan dari proses die casting tidak bersifat tetap, melainkan merupakan hasil langsung dari pilihan yang dibuat oleh produsen dan perancang produk. Memilih aluminium daur ulang, berinvestasi dalam teknologi hemat energi, serta merancang produk yang lebih ringan bukan hanya memberikan manfaat bagi lingkungan—tetapi juga menghasilkan keuntungan ekonomi melalui penghematan biaya dan peningkatan kinerja produk. Seiring ketatnya regulasi dan meningkatnya permintaan konsumen terhadap produk ramah lingkungan, praktik berkelanjutan ini akan menjadi standar bagi para pelaku industri.

Pada akhirnya, langkah maju memerlukan kolaborasi di seluruh rantai pasok. Mulai dari pemasok bahan yang berkomitmen menyediakan paduan daur ulang berkualitas tinggi hingga pengguna akhir yang mengutamakan desain berkelanjutan, setiap pemangku kepentingan memiliki peran masing-masing. Dengan terus berinovasi dan menerapkan praktik yang bertanggung jawab, die casting akan tetap menjadi proses manufaktur yang penting dan semakin berkelanjutan untuk generasi mendatang.

Pertanyaan yang Sering Diajukan

1. Apakah die casting ramah lingkungan?

Pengecoran die dapat sangat ramah lingkungan, terutama karena bahan yang digunakan. Hampir semua logam yang umum digunakan dalam pengecoran die, seperti aluminium, seng, dan magnesium, sepenuhnya dapat didaur ulang. Proses ini sendiri juga efisien, menghasilkan limbah minimal (bentuk hampir jadi) dan memungkinkan sisa potongan logam dilebur kembali serta digunakan ulang. Ketika dikombinasikan dengan paduan daur ulang dan mesin hemat energi, proses ini dianggap sebagai metode manufaktur yang sangat berkelanjutan.

apa kelemahan utama dari pengecoran die?

Kelemahan utama dari pengecoran die adalah biaya awal perkakas yang tinggi. Cetakan, atau mold, terbuat dari baja keras dan memerlukan investasi besar serta waktu produksi yang lama untuk dibuat. Hal ini membuat proses ini paling hemat biaya untuk produksi dalam jumlah besar, di mana biaya cetakan dapat disebar ke ribuan atau jutaan komponen. Untuk produksi volume rendah, biaya perkakas bisa menjadi penghambat.

apa bahaya yang terkait dengan pengecoran die?

Bahaya utama di fasilitas die casting terkait dengan suhu tinggi dan tekanan tinggi yang terlibat. Pekerja menghadapi risiko luka bakar serius dari logam cair atau permukaan panas. Bahaya potensial lainnya termasuk cedera akibat mesin bergerak, luka sayat dari coran tajam atau flash, serta terpeleset atau jatuh. Penggunaan alat pelindung diri (APD) yang tepat, protokol keselamatan yang ketat, dan kebersihan lingkungan kerja yang baik sangat penting untuk mengurangi risiko-risiko tersebut.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —