Menghentikan Retak Tepi pada Komponen Stamping: Panduan AHSS

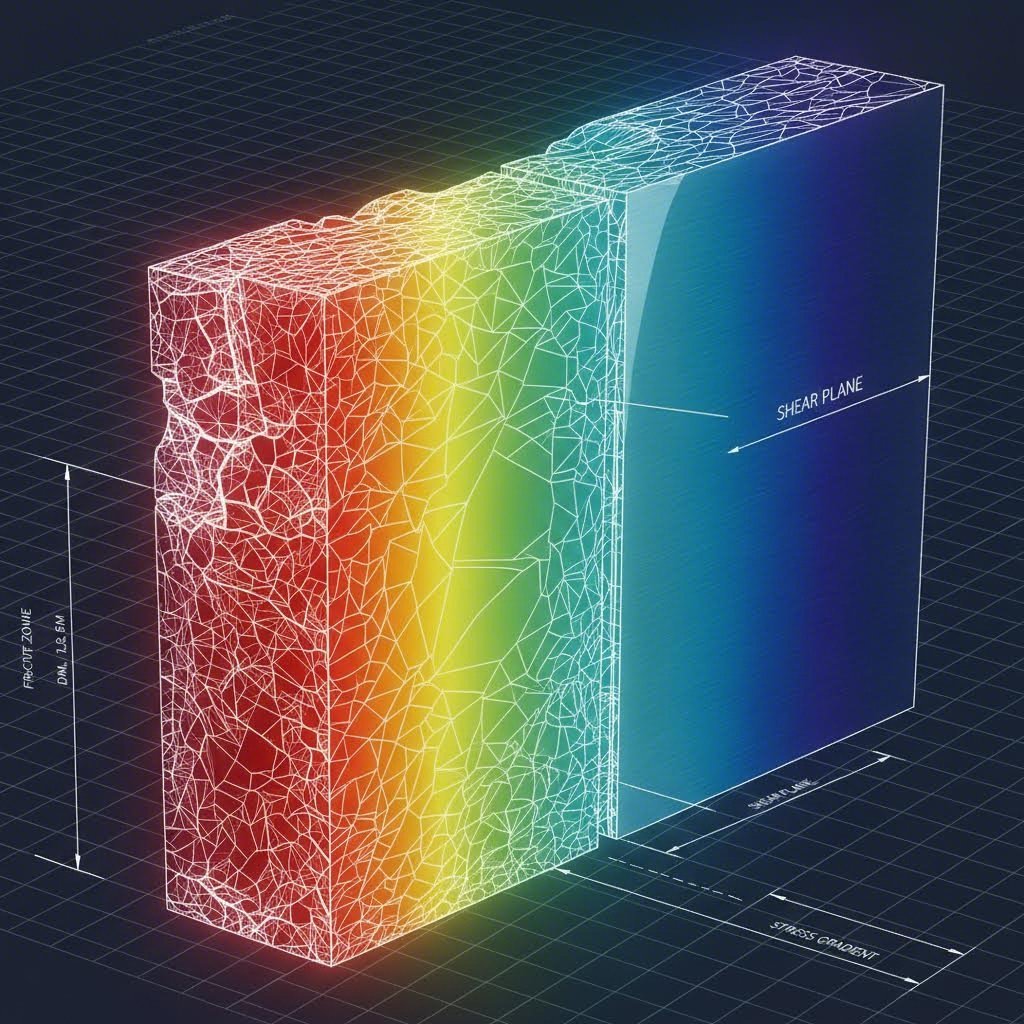

<h2>INTISARI</h2><p>Untuk menghilangkan retak tepi pada komponen stamping, khususnya pada Baja Kekuatan Tinggi Lanjutan (AHSS), fokus harus bergeser dari daktilitas global (necking) ke formabilitas lokal (fraktur). Aturan praktis tradisional, seperti celah potong 10%, sering kali gagal pada material modern seperti baja Dual Phase (DP). Untuk mengatasinya, insinyur harus mengoptimalkan celah potong (sering kali ditingkatkan hingga 15–20% dari ketebalan material), memilih material dengan Rasio Ekspansi Lubang (HER) tinggi yang telah divalidasi oleh ISO 16630, serta menerapkan strategi desain die seperti "metal gainers" untuk mengurangi regangan tepi. Mengatasi zona terkena geser (SAZ) merupakan metode paling efektif untuk mencegah kegagalan tepi.</p><h2>Ilmu Penyebab Retak Tepi: Formabilitas Global vs Lokal</h2><p>Kesalahpahaman umum dalam stamping logam adalah bahwa elongasi tarik tinggi menjamin ketahanan terhadap retak. Kenyataannya, retak tepi merupakan kegagalan <strong>formabilitas lokal</strong>, yang berbeda dari <strong>formabilitas global</strong> yang diukur dalam uji tarik standar. Formabilitas global mengatur kegagalan seperti necking di bagian utama komponen, di mana regangan tersebar merata. Retak tepi justru terjadi pada tepi hasil shearing, di mana mikrostruktur material telah rusak akibat proses pemotongan itu sendiri.</p><p>Ketika punch membentuk blank, dihasilkanlah "zona terkena geser" (SAZ) atau zona yang mengeras karena deformasi. Pada daerah sempit ini, material menjadi jauh lebih keras dan rapuh dibanding logam dasarnya. Pada jenis AHSS, efek ini semakin diperparah. Baja Dual Phase (DP), misalnya, terdiri dari pulau-pulau martensit keras yang tersebar dalam matriks ferit lunak. Selama proses shearing, perbedaan kekerasan ekstrem antar fase ini menyebabkan terbentuknya rongga mikroskopis pada antarmuka ferit-martensit.</p><p>Ketika tepi tersebut kemudian diregangkan—selama proses flanging atau ekspansi lubang—rongga mikro ini bergabung menjadi retakan makroskopis jauh sebelum material mencapai batas elongasi teoritisnya. Oleh karena itu, mengandalkan data yield/elongasi tarik untuk memprediksi perilaku tepi merupakan kesalahan teknik mendasar. Faktor penentu bukan seberapa besar material meregang secara global, tetapi seberapa besar tepi yang sudah rusak dapat mengembang sebelum terjadi propagasi retak.</p><h2>Mengoptimalkan Celah Potong: Aturan 10% Sudah Tidak Relevan</h2><p>Selama beberapa dekade, celah die standar adalah 10% dari ketebalan bahan. Meskipun efektif untuk baja lunak, rasio ini sering kali merugikan untuk AHSS. Celah yang lebih sempit pada material berkekuatan tinggi dapat menghasilkan "shear sekunder"—cacat di mana retakan yang dimulai dari punch dan die tidak bertemu secara kontinu. Ketidakselarasan ini memaksa punch untuk menggeser sisa material, menciptakan tepi yang bergerigi, sangat mengeras karena deformasi, dengan zona burnish sekunder yang berfungsi sebagai titik konsentrasi tegangan.</p><p>Data terbaru dari studi industri, termasuk oleh <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, menunjukkan bahwa <strong>Celah Direkayasa</strong> adalah solusinya. Untuk banyak jenis DP dan CP (Complex Phase), meningkatkan celah hingga <strong>15–20% dari ketebalan material</strong> menghasilkan patahan yang lebih bersih. Celah yang lebih besar memungkinkan bidang fraktur atas dan bawah menyatu dengan mulus, meminimalkan kedalaman zona terkena geser dan mengurangi lonjakan kekerasan di tepi. </p><p>Pendekatan yang kontra-intuitif ini—membuka celah untuk meningkatkan kualitas—sering kali menghasilkan Rasio Ekspansi Lubang (HER) yang jauh lebih tinggi. Namun, hal ini harus diseimbangkan dengan tinggi burr. Meskipun celah lebih besar dapat menghasilkan burr yang lebih tinggi, tepi itu sendiri mempertahankan lebih banyak daktilitas. Jika burr berada di sisi kompresi dari lipatan berikutnya, risiko retak sering kali dapat diabaikan dibanding manfaat dari permukaan geser yang lebih bersih.</p><h2>Pemilihan Material: Rasio Ekspansi Lubang (HER)</h2><p>Saat memilih material untuk komponen dengan lubang flange atau tepi yang teregang, <strong>Uji Ekspansi Lubang ISO 16630</strong> merupakan standar emas untuk prediksi, mengungguli metrik tarik tradisional. Uji ini memperluas lubang hasil punching dengan punch kerucut (sudut puncak 60°) hingga muncul retakan tembus tebal, memberikan ukuran langsung terhadap daktilitas tepi.</p><p>Pemilihan jenis material sangat penting di sini. Meskipun baja DP populer karena rasio kekuatan terhadap biaya, heterogenitas mikrostrukturnya (martensit keras vs ferit lunak) membuatnya rentan terhadap kegagalan tepi. <strong>Baja Complex Phase (CP)</strong> sering menawarkan kinerja superior untuk komponen sensitif tepi. Jenis CP menggunakan matriks bainit dan ferit yang diperkuat presipitasi, yang menciptakan distribusi kekerasan yang lebih seragam. Homogenitas ini mengurangi pembentukan rongga mikro selama shearing, sehingga baja CP memiliki nilai HER yang jauh lebih tinggi dibanding baja DP dengan kekuatan tarik serupa.</p><p>Selain itu, kebersihan material mutlak diperlukan. Seperti dicatat oleh para ahli di <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, inklusi dan kotoran (seperti sulfur atau oksida) berfungsi sebagai lokasi awal retak. Menentukan baja berkualitas tinggi dan bersih dengan batas inklusi terkontrol membantu memastikan bahwa nilai HER teoritis material dapat dicapai dalam produksi.</p><h2>Solusi Desain Die & Teknik Proses</h2><p>Di luar metalurgi, geometri menentukan hasil akhir. Ketika suatu komponen membutuhkan flange yang diregangkan melebihi batas material, insinyur proses harus mengubah jalur regangan. Salah satu teknik efektif adalah penggunaan <strong>metal gainers</strong>. Dengan merancang kelebihan material (sebuah "gainer") ke dalam draw die atau binder, insinyur dapat menyediakan bahan tambahan yang mengalir ke flange selama operasi pembentukan. Ini mengubah kondisi peregangan murni menjadi kombinasi draw-stretch, secara signifikan menurunkan regangan lokal di tepi.</p><p>Pemeliharaan alat sama pentingnya. Tepi potong yang retak atau tumpul meningkatkan volume zona material yang terdeformasi, sehingga membuat tepi semakin keras. Jadwal pengasahan rutin wajib dilakukan dalam produksi AHSS. Selain itu, penggunaan punch berbevel (sering kali dengan shear atap 3–6 derajat) dapat mengurangi beban kejut dan meningkatkan kualitas permukaan hasil shearing.</p><p>Penerapan strategi canggih ini membutuhkan mitra manufaktur dengan kemampuan khusus. Misalnya, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> memanfaatkan mesin press bertonnase tinggi (hingga 600 ton) dan ketepatan bersertifikasi IATF 16949 untuk mengelola jendela proses yang menuntut dari baja otomotif modern. Baik untuk prototyping cepat maupun produksi massal, menggunakan stamper yang memahami nuansa perilaku AHSS mencegah iterasi peralatan yang mahal.</p><h2>Rangkuman Tindakan Korektif</h2><p>Menghilangkan retak tepi jarang dicapai dengan satu solusi tunggal; diperlukan penyesuaian sistematis terhadap tiga faktor utama: Material, Celah, dan Geometri.</p><ul><li><strong>Material:</strong> Beralih ke jenis dengan nilai HER ISO 16630 tinggi (misalnya, CP alih-alih DP) dan mengontrol ketat adanya pengotor.</li><li><strong>Celah:</strong> Tingkatkan celah die hingga 15–20% untuk AHSS guna memastikan bidang fraktur yang bersih dan meminimalkan zona terkena geser.</li><li><strong>Geometri:</strong> Gunakan metal gainers untuk mengalirkan material ke flange dan pastikan punch selalu tajam untuk mencegah pengerasan karena deformasi berlebihan.</li></ul><section><h2>Pertanyaan yang Sering Diajukan</h2><h3>1. Apa perbedaan antara formabilitas global dan lokal dalam stamping?</h3><p>Formabilitas global mengacu pada kemampuan material mendistribusikan regangan di area luas, menahan necking (penipisan) selama operasi drawing. Hal ini berkorelasi dengan nilai-n (eksponen pengerasan regangan). Formabilitas lokal, sebaliknya, adalah ketahanan material terhadap fraktur pada konsentrasi tegangan tertentu, seperti tepi hasil shearing. Hal ini berkorelasi dengan Rasio Ekspansi Lubang (HER) dan merupakan faktor utama dalam mencegah retak tepi.</p><h3>2. Bagaimana celah potong memengaruhi retak tepi pada AHSS?</h3><p>Celah potong menentukan kualitas tepi hasil shearing. Celah yang tidak mencukupi (misalnya, 10% tradisional) pada AHSS menyebabkan shear sekunder, menciptakan profil tepi yang bergerigi dan rapuh yang mudah retak. Meningkatkan celah hingga 15–20% memungkinkan retakan fraktur dari punch dan die bertemu dengan bersih, menghasilkan tepi yang lebih halus dengan pengerasan deformasi lebih sedikit dan daktilitas lebih tinggi.</p><h3>3. Apa itu Uji Ekspansi Lubang ISO 16630?</h3><p>ISO 16630 adalah metode uji standar untuk mengevaluasi daktilitas tepi pada lembaran logam. Sebuah lubang 10mm dipunch pada sampel (biasanya dengan celah 12%), dan punch kerucut memperluas lubang hingga muncul retakan tembus tebal. Persentase pertambahan diameter lubang (HER) memberikan metrik kuantitatif terhadap kemampuan material menahan retak tepi.</p><h3>4. Mengapa baja Dual Phase (DP) rentan terhadap retak tepi?</h3><p>Baja DP memiliki mikrostruktur berupa pulau-pulau martensit keras dalam matriks ferit lunak. Selama proses shearing, perbedaan kekerasan antar fase ini menciptakan konsentrasi tegangan parah, yang menyebabkan terbentuknya rongga mikro pada batas fase. Rongga-rongga ini melemahkan tepi, membuatnya sangat rentan retak selama operasi pembentukan berikutnya.</p><h3>5. Apa itu metal gainers dalam desain die?</h3><p>Metal gainers adalah fitur geometris yang ditambahkan pada area tambahan atau binder dalam desain die. Mereka menyediakan panjang material berlebih pada area tertentu. Selama proses pembentukan atau flanging, material tambahan ini mengalir ke komponen, mengurangi jumlah peregangan yang dibutuhkan di tepi. Hal ini menurunkan regangan lokal dan mencegah tepi mencapai batas frakturnya.</p></section>

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —