Die Casting vs Sand Casting: Pilihan yang Tepat untuk Blok Mesin

TL;DR

Ketika membandingkan die casting dan sand casting untuk blok mesin, sand casting merupakan metode yang sangat umum dan serbaguna. Meskipun die casting memberikan hasil permukaan dan presisi yang lebih baik, biaya peralatan yang tinggi membuatnya kurang umum digunakan untuk blok mesin yang lebih besar dan kompleks, meskipun tetap digunakan untuk beberapa desain aluminium dengan volume produksi tinggi. Sand casting menawarkan kombinasi penting dari biaya awal yang rendah, fleksibilitas desain untuk saluran internal yang rumit, serta kemampuan menangani paduan besi cor dan aluminium yang dibutuhkan, menjadikannya pilihan unggul untuk aplikasi khusus ini.

Proses Inti Dijelaskan: Memahami Die Casting dan Sand Casting

Untuk memahami mengapa satu metode lebih dipilih daripada yang lain untuk blok mesin, penting untuk mengetahui prinsip dasar dari die casting maupun sand casting. Meskipun keduanya melibatkan penuangan logam cair ke dalam cetakan untuk membuat suatu komponen, bahan, metode, dan mekanisme yang digunakan sangat berbeda, sehingga menghasilkan perbedaan nyata dalam hal biaya, presisi, dan aplikasi.

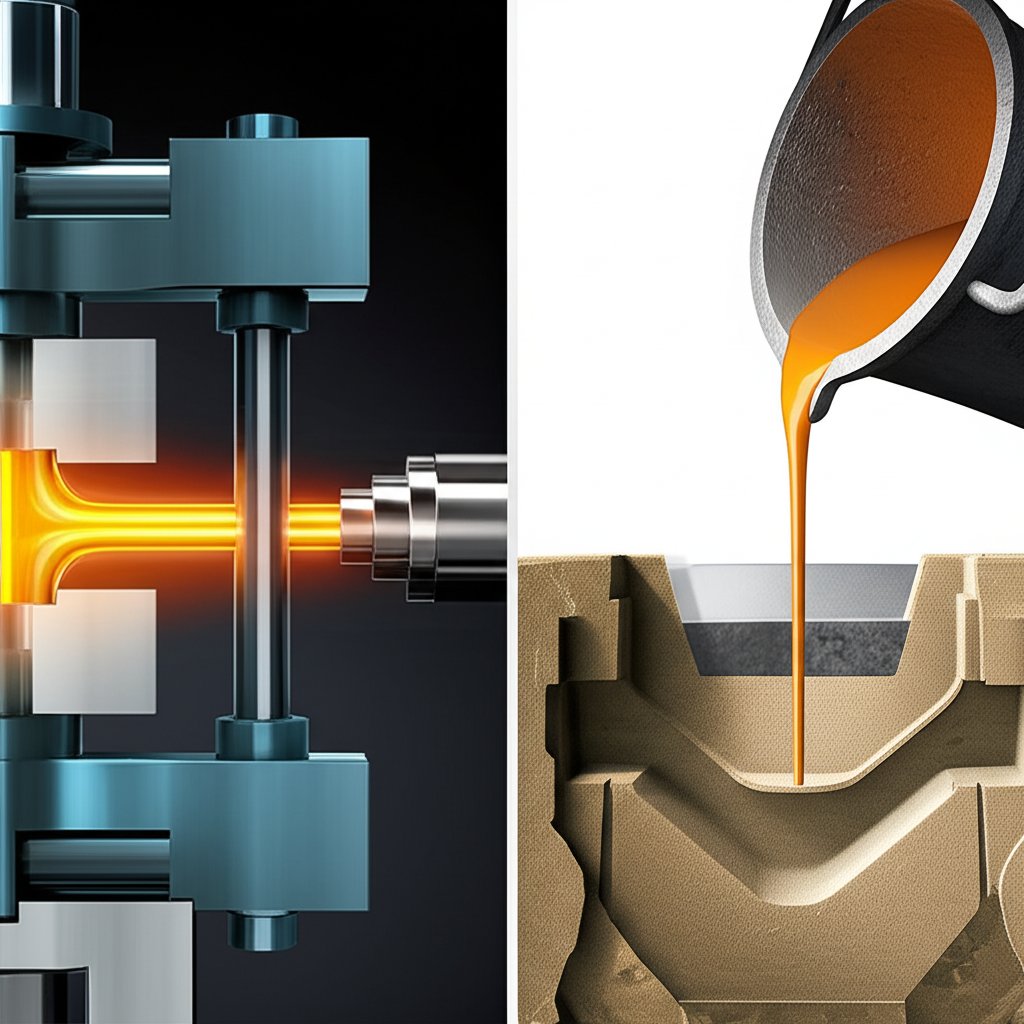

Apa itu Die Casting?

Die casting adalah proses manufaktur yang memaksa logam cair ke dalam rongga cetakan yang dapat digunakan kembali, yang dikenal sebagai die, di bawah tekanan tinggi. Materai ini biasanya dibuat dari baja yang dikeraskan dan terdiri dari dua bagian yang diikat bersama dengan aman selama injeksi. Menurut informasi dari ahli manufaktur seperti Neway Precision , proses tekanan tinggi ini memungkinkan untuk menciptakan bagian dengan akurasi dimensi yang luar biasa dan permukaan yang halus. Ini paling cocok untuk logam non-ferrous seperti aluminium, seng, dan magnesium.

Proses pengecoran mati umumnya mengikuti langkah-langkah berikut:

- Persiapan Matriks: Materai baja dibersihkan dan dilumasi untuk memudahkan ejeksi bagian dan kontrol suhu.

- Injeksi: Logam cair disuntikkan ke dalam rongga mati dengan kecepatan dan tekanan tinggi.

- Pendinginan: Logam mendingin dan mengeras dengan cepat di dalam die.

- Pengeluaran: Bagian mati dibuka, dan cor beton yang solid dihapus dengan pin ejektor.

Apa Itu Membuang Pasir?

Pengeboran pasir adalah salah satu metode pengecoran logam tertua dan paling serbaguna. Ia menggunakan cetakan yang terbuat dari pasir yang dikompresi daripada logam. Seperti yang dijelaskan oleh sumber seperti Gabrian , pola dari bagian akhir ditekan ke dalam pasir untuk menciptakan rongga cetakan. Cetakan pasir bisa dibuang, yang berarti hancur untuk menghapus casting dan cetakan baru harus dibuat untuk setiap bagian. Proses ini sangat ideal untuk komponen besar dan dapat digunakan dengan berbagai logam, termasuk yang memiliki titik leleh tinggi seperti besi, baja, perunggu, dan kuningan.

Langkah-langkah khas dalam pengecoran pasir meliputi:

- Pembuatan cetakan: Pasir dikemas erat di sekitar pola, yang kemudian dihapus untuk meninggalkan rongga dalam bentuk bagian. Inti pasir dapat ditempatkan di dalam cetakan untuk menciptakan fitur internal yang kompleks.

- Menumpahkan: Logam cair dituangkan ke dalam rongga cetakan, biasanya menggunakan gravitasi untuk mengisi ruang.

- Pengerasan: Logam dibiarkan mendingin dan mengeras di dalam cetakan pasir.

- Shakeout: Setelah mengeras, cetakan pasir dipecah untuk membebaskan cor. Bagian itu kemudian dibersihkan untuk menghilangkan sisa pasir.

Perbandingan Kepala ke Kepala: Perbedaan Utama Antara Die Casting dan Sand Casting

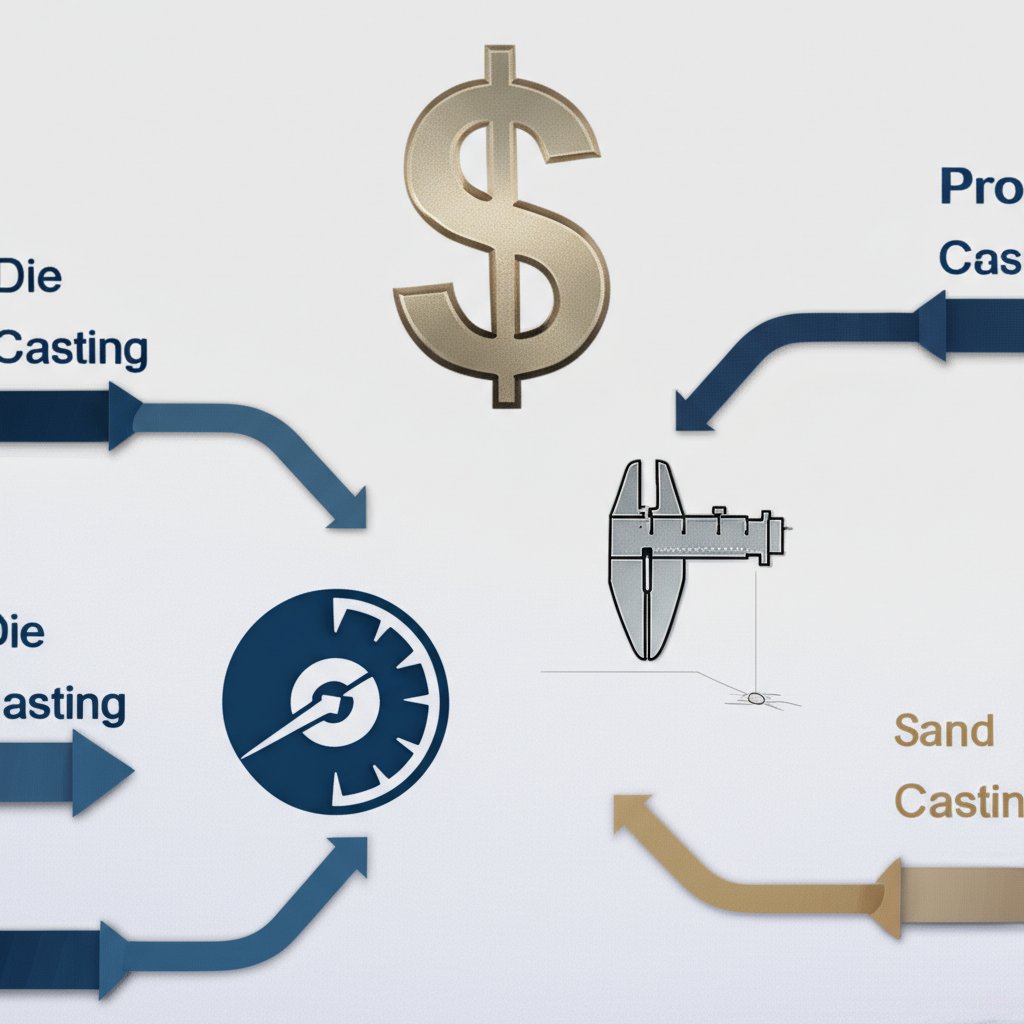

Pilihan antara die casting dan sand casting bergantung pada serangkaian kompromi yang berkaitan dengan biaya, volume, presisi, dan material. Bagi insinyur dan perancang produk, memahami perbedaan ini sangat penting untuk membuat keputusan yang komersil. Sementara satu proses menawarkan kecepatan dan presisi, yang lain memberikan fleksibilitas dan biaya efektifitas untuk aplikasi tertentu.

Tabel berikut, disintesis dari data dari berbagai sumber daya manufaktur, memberikan gambaran umum yang jelas tentang perbedaan utama mereka.

| Faktor | Pengecoran Die | Pengecoran pasir |

|---|---|---|

| Biaya Peralatan | Sangat tinggi (mesin baja mati) | Sangat rendah (pola sederhana) |

| Volume produksi | Ideal untuk volume tinggi (10.000+ bagian) | Efisien dari segi biaya untuk volume rendah hingga menengah |

| Finishing permukaan | Bagus, halus selesai | Akhir kasar dan berstruktur |

| Akurasi Dimensi | Keakuratan tinggi (toleransi ketat, misalnya, ± 0,1 mm) | Keakuratan yang lebih rendah (toleransi yang lebih luas) |

| Kompleksitas Bagian | Sangat bagus untuk dinding tipis dan detail rumit | Sangat baik untuk bagian besar dengan geometri internal yang kompleks (menggunakan inti) |

| Kecepatan produksi | Waktu siklus yang sangat cepat (detik per bagian) | Waktu siklus yang lebih lambat (menit hingga jam per bagian) |

| Opsi Bahan | Terbatas untuk paduan non-ferrous (Al, Zn, Mg) | Hampir semua logam (Besi, Baja, Kuningan, Perunggu, Aluminium) |

Biaya Peralatan dan Volume Produksi adalah perbedaan yang paling signifikan. Biaya awal yang tinggi untuk membuat die baja untuk die casting hanya dapat dibenarkan oleh produksi massal, di mana biaya per bagian menjadi sangat rendah. Sebaliknya, biaya rendah pola untuk pengecoran pasir membuatnya sempurna untuk prototipe, seri kecil, atau bagian yang sangat besar di mana die baja akan mahal.

Penutup permukaan dan akurasi adalah keuntungan utama dari die casting. Seperti yang dicatat oleh Lupton & Place , cetakan baja halus dan injeksi tekanan tinggi menghasilkan akhir yang unggul yang sering kali tidak memerlukan proses pasca-pengolahan. Penempaan pasir secara inheren menghasilkan permukaan yang lebih kasar karena tekstur pasir, yang berarti bagian sering membutuhkan pemesinan sekunder atau finishing.

Kompleksitas dan Ukuran Bagian memperlihatkan perbandingan yang lebih nuansa. Proses pengecoran mati sangat bagus dalam memproduksi bagian dengan dinding yang sangat tipis dan detail eksternal yang halus dan rumit. Namun, pengecoran pasir jauh lebih fleksibel untuk memproduksi bagian yang sangat besar dan dapat menciptakan bagian dalam yang sangat kompleks seperti jaket air di blok mesin dengan menggunakan inti pasir sekali pakai di dalam cetakan utama.

Aplikasi Blok Mesin: Mengapa Pembuangan Pasir Mendominasi

Ketika datang ke pembuatan blok mesin, keuntungan teoritis dari die casting keakuratan dan kecepatandilambangkan sepenuhnya oleh keterbatasan praktis dan ekonominya. Pengeboran pasir adalah metode yang sangat populer untuk aplikasi ini karena beberapa alasan yang jelas dan meyakinkan. Kompleksitas, ukuran, dan ekonomi produksi blok mesin selaras dengan kekuatan dari pasir casting.

Hambatan utama untuk die casting adalah biaya alat astronomi. Blok mesin adalah komponen besar dan sangat kompleks. Untuk membuat die baja yang keras yang mampu menghasilkannya akan memakan biaya jutaan dolar dan membutuhkan waktu yang lama untuk dikembangkan. Karena produsen mobil sering memperbarui desain mesin, investasi besar-besaran ini pada cetakan permanen tidak mungkin. Penempaan pasir, dengan cetakan sekali pakai yang murah, memungkinkan modifikasi desain yang cepat dan murah.

Selain itu, desain blok mesin bergantung pada saluran internal yang rumit untuk pendingin (jaket air) dan galeri minyak. Geometri internal yang kompleks ini sangat cocok untuk penyemprotan pasir. Proses ini menggunakan kerucut pasir yang dibentuk dengan tepat yang ditempatkan di dalam cetakan utama. Setelah logam itu dituangkan dan mengeras, inti pasir hanya pecah dan terguncang, meninggalkan jaringan kompleks saluran. Untuk mencapai hal ini dengan mati baja permanen akan hampir mustahil dan sangat mahal.

Akhirnya, pengecoran pasir cukup serbaguna untuk menangani bahan yang biasanya digunakan untuk blok mesin, yaitu besi cor dan paduan aluminium. Sementara blok aluminium dapat die-casting, proses ini umumnya disediakan untuk mesin yang lebih kecil. Untuk blok besar dan kokoh yang digunakan di sebagian besar kendaraan, terutama yang terbuat dari besi cor, pengecoran pasir adalah satu-satunya solusi praktis dan hemat biaya. Fleksibilitas ini memastikan bahwa produsen dapat memilih bahan terbaik untuk kinerja dan daya tahan tanpa dibatasi oleh proses manufaktur.

Di Luar Casting: Sebuah Lihat pada Forging dan Investasi Casting

Sementara diskusi sering berpusat pada die casting versus sand casting, proses manufaktur lainnya menawarkan set keuntungan yang berbeda untuk aplikasi tertentu. Memahami alternatif ini, seperti pengecoran investasi dan pengecoran, memberikan gambaran yang lebih lengkap bagi insinyur yang memilih metode produksi.

Pengecoran Investasi , seperti yang dijelaskan oleh sumber daya seperti Howard Precision Metals , adalah metode pengecoran lain yang dikenal menghasilkan komponen dengan hasil akhir permukaan luar biasa dan akurasi dimensi tinggi, sering kali lebih unggul dibanding pengecoran die. Metode ini menggunakan pola lilin untuk membuat cetakan keramik, yang kemudian dilelehkan sebelum logam dituangkan. Proses ini sangat ideal untuk komponen yang sangat kompleks dan rumit (seperti bilah turbin) dan dapat digunakan dengan berbagai macam logam ferrous maupun non-ferrous. Namun, secara umum proses ini lebih mahal dan lebih lambat dibanding pengecoran die, sehingga cocok untuk aplikasi volume rendah dengan presisi tinggi.

Penting juga untuk membedakan pengecoran dari penempaan . Tempa tidak melibatkan logam cair; sebaliknya, proses ini membentuk logam padat menggunakan gaya tekan, baik melalui penempaan atau penekanan. Proses ini menghasilkan komponen dengan kekuatan dan ketahanan yang lebih unggul karena struktur butiran internal logam menjadi lebih halus dan sejajar. Untuk komponen otomotif kritis yang mengalami tekanan tinggi di mana kekuatan sangat penting, tempa sering kali menjadi metode yang dipilih. Bagi perusahaan yang mencari solusi berkinerja tinggi, penyedia khusus seperti Shaoyi (Ningbo) Teknologi Logam menyediakan suku cadang tempa otomotif yang dirancang secara presisi, menunjukkan pentingnya proses ini dalam industri.

Pertanyaan yang Sering Diajukan

1. Apakah die casting lebih baik daripada sand casting?

Tidak ada proses yang secara universal "lebih baik"; pilihan ideal sepenuhnya tergantung pada kebutuhan proyek. Die casting lebih unggul untuk produksi volume tinggi komponen berukuran kecil hingga sedang yang membutuhkan presisi tinggi dan permukaan halus. Sand casting lebih baik untuk komponen besar, volume produksi rendah, komponen dengan geometri internal yang kompleks, serta proyek di mana biaya peralatan awal yang rendah sangat penting.

2. Jenis pengecoran apa yang digunakan untuk blok mesin?

Sand casting adalah metode yang sangat umum digunakan untuk memproduksi blok mesin, terutama untuk desain besi cor dan produksi aluminium dalam volume rendah. Meskipun metode lain seperti die casting juga digunakan untuk blok aluminium dalam volume tinggi, kemampuan sand casting dalam memproduksi komponen besar dan kompleks dengan saluran internal rumit secara efisien dari segi biaya menjadikannya pilihan populer.

3. Mengapa sand casting digunakan untuk blok mesin?

Pasir casting digunakan untuk blok mesin karena kombinasi faktor. Pertama, biaya alat jauh lebih rendah daripada pengecoran mati, yang sangat penting untuk sebagian besar dan memungkinkan pembaruan desain yang sering. Kedua, dengan mudah dapat menciptakan saluran internal yang kompleks yang dibutuhkan untuk pendingin dan minyak menggunakan keran pasir sekali pakai. Akhirnya, sangat serbaguna dan cocok untuk besi cor dan paduan aluminium yang biasa digunakan untuk blok mesin.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —