Keunggulan Cakram Rem Tempa Khusus: Dari Metalurgi Hingga Trek

Memahami Kampas Rem Tempa Khusus dan Mengapa Hal Itu Penting

Ketika milidetik memisahkan posisi podium dengan peserta lainnya, atau ketika menurunkan beban berat dari lereng gunung menuntut kepercayaan mutlak terhadap rem Anda, para penggemar dan profesional otomotif serius tidak akan puas dengan alternatif produksi massal. Mereka beralih ke kampas rem tempa khusus. Namun, apa sebenarnya yang menjadikan komponen ini standar emas untuk kampas rem performa?

Sebuah kampas rem tempa khusus merupakan perpaduan dari dua konsep kuat: spesifikasi teknik yang dipersonalisasi sesuai aplikasi tepat Anda dan sifat metalurgi unggul yang hanya bisa dihasilkan melalui proses penempaan. Berbeda dengan kampas rem aftermarket siap pakai, komponen-komponen ini dirancang berdasarkan berat kendaraan, penggunaan yang dimaksudkan, dan tujuan performa Anda.

Mengapa Tempa Mengubah Segalanya dalam Manufaktur Klem Rem

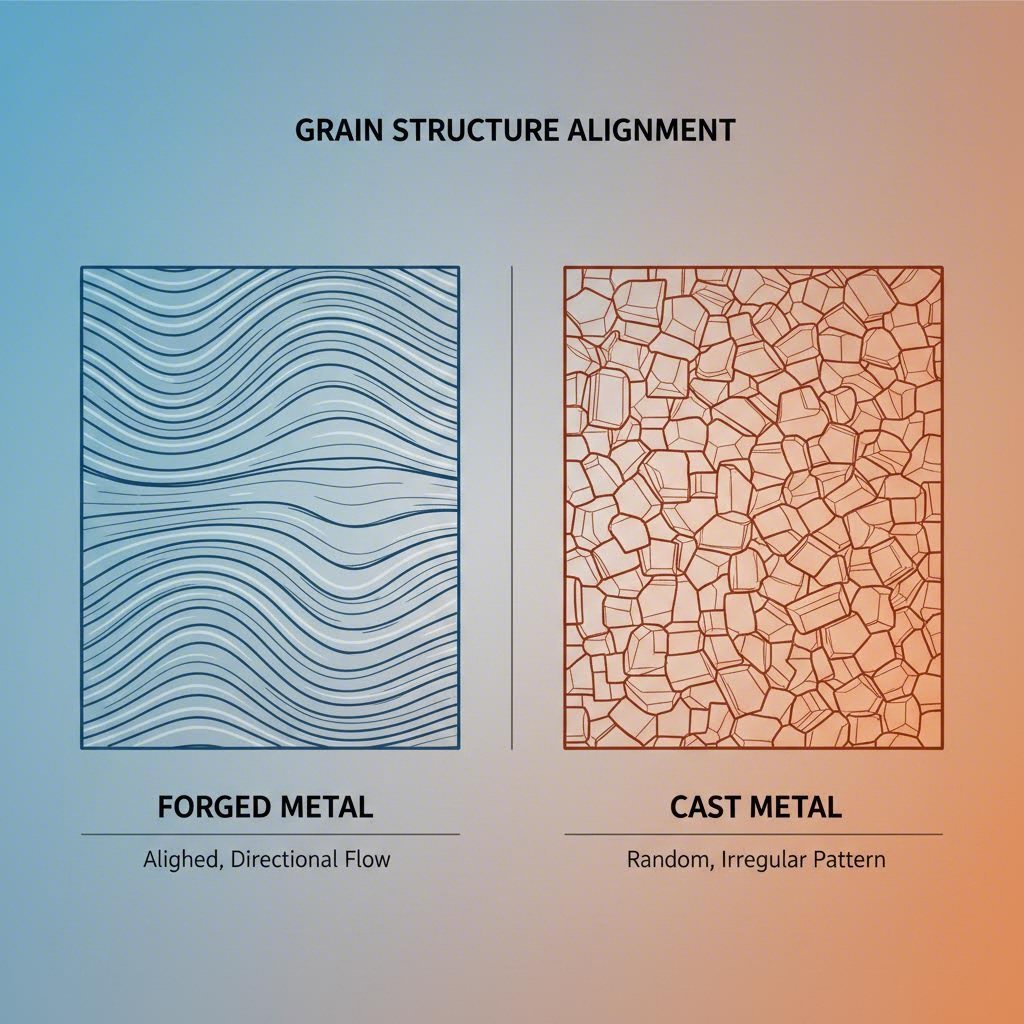

Bayangkan seorang pandai besi memukul logam membara hingga berbentuk. Proses tempa bekerja berdasarkan prinsip yang sama, namun menggunakan tekanan hidrolik yang sangat besar. Menurut KTG Auto, balok aluminium yang dipanaskan ditekan dengan kekuatan ekstrem, menyelaraskan struktur butiran internal logam sekaligus menghilangkan pori-pori dan cacat internal. Ini menghasilkan komponen yang lebih padat dan kuat dibandingkan alternatif coran, di mana logam cair hanya dituangkan ke dalam cetakan.

Hasilnya? Klem tempa memberikan rasio kekuatan-terhadap-berat yang luar biasa dan mempertahankan integritas struktural dalam kondisi keras dari siklus pengereman bersuhu tinggi yang berulang. Saat membaca ulasan klem rem kelas atas atau mengevaluasi komponen rem apa pun, memahami perbedaan manufaktur mendasar ini membantu Anda mengenali mengapa pilihan tempa memiliki harga premium.

Keunggulan Kustom: Melampaui Suku Cadang Performa Siap Pakai

Inilah yang membedakan kaliper rem benar-benar custom dari peningkatan performa standar. Saat Anda memesan kaliper tempa custom, Anda tidak hanya memilih dari opsi yang telah ditentukan sebelumnya. Anda bekerja langsung dengan insinyur untuk mengoptimalkan ukuran lubang (bore), konfigurasi piston, geometri pemasangan, dan kualitas material secara spesifik sesuai kebutuhan aplikasi Anda.

Kaliper rem apa yang cocok untuk kendaraan Anda? Itu sepenuhnya tergantung pada kebutuhan unik Anda. Seorang pengendara yang menggunakan mobil di lintasan akhir pekan membutuhkan spesifikasi berbeda dibandingkan seseorang yang menarik muatan berat melewati jalur pegunungan. Proses penempaan custom menjembatani kesenjangan ini dengan memberikan keunggulan manufaktur komponen tempa serta penyesuaian presisi yang tidak dapat ditawarkan oleh produksi massal.

Sepanjang artikel ini, Anda akan memperoleh pengetahuan metalurgi dan wawasan praktis yang diperlukan untuk memahami mengapa proses penempaan menghasilkan komponen rem yang lebih unggul, serta bagaimana spesifikasi custom mengubah potensi tersebut menjadi keunggulan performa nyata.

Ilmu Metalurgi di Balik Keunggulan Caliper Tempa

Pernah bertanya mengapa tim balap profesional begitu memperhatikan metode manufaktur saat memilih caliper rem mobil? Jawabannya terletak jauh di dalam struktur logam itu sendiri. Memahami bagaimana caliper rem berfungsi di bawah tekanan ekstrem mengungkapkan mengapa proses penempaan menghasilkan komponen yang secara mendasar lebih unggul. Mari kita uraikan ilmu pengetahuan yang memisahkan caliper rem yang baik dari yang luar biasa.

Ketika balok aluminium atau baja yang dipanaskan dimasukkan ke dalam mesin penempaan, terjadi sesuatu yang luar biasa pada level molekuler. Menurut Trenton Forging, struktur butir logam mengacu pada bagaimana struktur kisi dasar mengeras dan mengarah di dalam material. Penempaan tidak hanya membentuk logam—tetapi juga mengubah arsitektur internalnya.

Penjajaran Struktur Butir dan Maknanya terhadap Kekuatan

Bayangkan butiran dalam logam seperti serat dalam kayu. Sama seperti kayu memiliki kekuatan terbesar sejajar dengan arah seratnya, logam menunjukkan kekuatan yang bergantung pada arah penyusunan butiran kristalnya. Di sinilah penempaan benar-benar unggul.

Selama proses penempaan, logam mengalami deformasi terkendali pada suhu tinggi. Gaya tekan sengaja menyelaraskan butiran sejajar dengan arah kekuatan maksimum. Seperti Trenton Forging menjelaskan, proses ini menghasilkan komponen dengan ketahanan luar biasa terhadap kelelahan dan benturan karena aliran butiran dapat dikendalikan agar sesuai dengan kebutuhan tegangan pada bagian akhir.

Untuk kampas rem, ini berarti struktur internal butiran mengikuti bentuk bodi kampas, memperkuat area yang mengalami tegangan paling tinggi saat pengereman keras. Saat Anda mempertimbangkan pilihan seperti kit perbaikan kampas brembo untuk perawatan, memahami keunggulan butiran ini membantu menjelaskan mengapa bodi tempa lebih awet dibandingkan yang dicor.

Apa musuh terbesar kaliper saat pengereman agresif? Siklus stres berulang yang pada akhirnya menyebabkan kegagalan karena kelelahan. Komponen tempa mampu menahan hal ini karena aliran butir yang kontinu menghilangkan titik-titik lemah tempat retakan biasanya muncul.

Penghilangan Porositas Melalui Tempa Kompresi

Terdengar rumit? Bayangkan porositas sebagai gelembung udara mikroskopis yang terperangkap di dalam logam. Pada komponen cor, rongga-rongga ini terbentuk secara alami saat logam cair membeku. Menurut The Federal Group USA, komponen cor lebih rentan terhadap cacat seperti rongga, lubang, dan penyusutan karena cara logam cair membeku di dalam cetakan.

Tempa menghilangkan masalah ini melalui kekuatan kompresi semata. Ketika tekanan ribuan ton meremas logam panas menjadi bentuk tertentu, setiap rongga potensial benar-benar hancur dan lenyap. Hasilnya adalah kepadatan yang hampir sempurna di seluruh komponen.

Mengapa ini penting untuk rem Anda? Setiap rongga mikroskopis mewakili titik konsentrasi tegangan—titik lemah tempat retakan dapat muncul akibat siklus termal dan mekanis berulang. Kaliper tempa mulai hidup tanpa cacat tersembunyi ini, memberikan fondasi yang lebih andal untuk aplikasi yang menuntut.

Berikut perbandingan tiga metode manufaktur utama dalam hasil metalurginya:

- Pengecoran (Pembentukan Kompresi): Billet yang dipanaskan dikompresi di bawah tekanan ekstrem. Menghasilkan struktur butir yang sejajar, porositas yang hilang, kepadatan unggul, serta ketahanan fatik luar biasa. Aliran butir mengikuti kontur komponen untuk kekuatan berarah.

- Pengecoran (Tuangan Cair): Logam cair dituangkan ke dalam cetakan dan dibiarkan membeku. Menciptakan sifat isotropik (seragam ke segala arah) namun menghasilkan orientasi butir acak, kemungkinan rongga dan cacat susut, serta kepadatan keseluruhan yang lebih rendah. Lebih cocok untuk geometri kompleks di mana kekuatan tidak terlalu kritis.

- Permesinan Billet (Subtraktif): Balok logam padat yang dikerjakan hingga bentuk akhir. Mempertahankan struktur butiran yang telah dibentuk sebelumnya tetapi pemotongan mengekspos ujung-ujung butiran, yang berpotensi mengurangi ketahanan terhadap kelelahan. Seperti Trenton Forging dicatat, proses pemesinan sering memotong pola aliran butiran satu arah, sehingga membuat material lebih rentan terhadap retak korosi tegangan.

Rasio kekuatan terhadap berat pada kaliper rem otomotif tempa berasal langsung dari penyelarasan butiran ini. Karena logam tempa lebih padat dan lebih kuat pada arah yang penting, insinyur dapat merancang dinding yang lebih tipis dan menghilangkan lebih banyak material tanpa mengorbankan integritas struktural. Anda mendapatkan komponen yang lebih ringan namun justru kinerjanya melampaui alternatif coran yang lebih berat.

Keunggulan metalurgi ini secara langsung terwujud dalam kinerja yang sesungguhnya—di lintasan balap maupun di jalan raya. Dengan dasar ilmu pengetahuan yang sudah jelas, pertanyaan logis selanjutnya adalah bagaimana perbedaan manufaktur ini terlihat pada metrik kinerja tertentu seperti berat, manajemen panas, dan daya tahan dalam kondisi nyata.

Perbandingan Cakram Rem Tempa, Cor, dan Billet

Sekarang Anda memahami dasar metalurgi, bagaimana perbedaan manufaktur ini diterjemahkan ke dalam keunggulan kinerja yang dapat diukur? Saat mengevaluasi berbagai jenis cakram rem untuk kendaraan Anda, perbandingan konkret di sepanjang dimensi kinerja utama membuat keputusan menjadi lebih jelas. Mari kita lihat bagaimana cakram rem tempa, cor, dan billet dibandingkan saat performa paling penting.

Tabel berikut memberikan perbandingan komprehensif terhadap metrik-metrik yang penting bagi penggemar serius maupun profesional:

| Dimensi Kinerja | Cakram Rem Tempa | Cakram Rem Cor | Cakram Rem Billet |

|---|---|---|---|

| Karakteristik Berat | Pilihan paling ringan karena kepadatan yang dioptimalkan memungkinkan dinding lebih tipis tanpa kehilangan kekuatan | Paling berat; membutuhkan dinding lebih tebal untuk mengkompensasi kekuatan material yang lebih rendah | Berat sedang; sangat tergantung pada desain dan pengurangan material selama proses permesinan |

| Integritas Struktural | Unggul; struktur butir sejajar memberikan kekakuan luar biasa di bawah beban | Cukup memadai untuk penggunaan jalan umum; dapat menunjukkan sedikit deformasi di bawah pengereman ekstrem | Kekuatan baik namun proses permesinan memotong alur butir, menciptakan potensi titik lemah |

| Pengelolaan Panas | Istimewa; struktur material yang padat mendorong disipasi panas yang efisien | Efisiensi berkurang; porositas internal dapat menjebak panas dan memperlambat perpindahan termal | Sifat termal baik; material padat menghantarkan panas dengan baik |

| Ketahanan lelah | Luas biasa; aliran butir kontinu menghilangkan titik awal retak | Rendah; rongga mikroskopis berfungsi sebagai konsentrator tegangan seiring waktu | Sedang; ujung butir yang terbuka dapat mengembangkan retak korosi tegangan |

| Aplikasi Tipikal | Balap profesional, mobil performa tinggi, kendaraan untuk hari lintasan | Kendaraan penumpang standar, mobil harian, peningkatan hemat biaya | Mobil custom untuk pameran, produksi terbatas, aplikasi khusus |

Penghematan Berat Tanpa Mengorbankan Integritas Struktural

Anda akan melihat sesuatu yang kontra-intuitif saat memeriksa apa itu kaliper pada mobil yang dibuat untuk performa serius: pilihan terkuat justru sering kali yang paling ringan. Bagaimana hal ini mungkin terjadi?

Kaliper tempa mencapai hal ini melalui optimasi kepadatan. Menurut EATHU Metals , proses penempaan menyempurnakan struktur butiran, membuatnya lebih padat sekaligus meningkatkan kekuatan. Artinya, insinyur dapat dengan percaya diri merancang dinding kaliper yang lebih tipis dan secara strategis menghilangkan material dari area yang tidak kritis tanpa khawatir terjadi kegagalan struktural.

Prinsas kerjanya seperti ini: ketika kekuatan material meningkat, Anda membutuhkan lebih sedikit material untuk menahan beban yang sama. Kaliper fixed tempa dapat memiliki mesin pengurangan berat yang agresif setelah proses penempaan karena logam dasarnya mampu menahan hal tersebut. Kaliper cor memerlukan konstruksi yang lebih tebal dan lebih berat untuk mencapai tingkat kekuatan yang sebanding.

Untuk aplikasi lintasan di mana berat tak terpanjang secara langsung memengaruhi responsivitas pengendalian, keunggulan ini menjadi lebih signifikan. Kaliper yang lebih ringan berarti suspensi Anda dapat bereaksi lebih cepat terhadap perubahan permukaan jalan, sehingga meningkatkan cengkeraman dan umpan balik kepada pengemudi. Opsi premium seperti kaliper belakang Brembo pada kendaraan berperforma tinggi memanfaatkan penempaan secara khusus untuk mencapai keseimbangan antara kekuatan dan penghematan berat.

Karakistik Disipasi Panas Melintasi Metode Produksi

Bayangkan mendorong keras saat menuruni lereng gunung atau menyelesaikan beberapa putaran panas di sirkuit lokal Anda. Rem Anda mengubah energi kinetik menjadi panas—dalam jumlah yang sangat besar. Seberapa efisien kaliper Anda mengelola beban termal ini menentukan apakah Anda mempertahankan daya pengereman yang konsisten atau mengalami penurunan kinerja rem yang berbahaya.

Pengecoran memberi manfaat khusus pada kinerja kaliper rem selama siklus termal berulang dalam dua cara penting:

- Material Padat Meningkatkan Perpindahan Panas Lebih Cepat: Tanpa rongga internal yang mengganggu jalur termal, panas berpindah secara efisien melalui bodi kaliper tempa ke udara sekitarnya. EATHU Metals mencatat bahwa kaliper tempa menunjukkan kemampuan disipasi panas yang lebih unggul karena struktur materialnya yang padat, membantu menurunkan suhu cairan rem dan menjaga stabilitas sistem.

- Stabilitas Struktural di Bawah Tegangan Termal: Kampas rem tempa mempertahankan kekakuan bahkan ketika suhu meningkat. Ini memastikan kontak yang konsisten antara kanvas rem dan rotor selama pengereman keras, mencegah aus tidak merata dan penurunan performa yang terjadi ketika kampas rem berkualitas lebih rendah melengkung karena panas.

Kampas rem cor menghadapi dua kerugian di sini. Porositas internalnya tidak hanya mengurangi efisiensi perpindahan panas tetapi juga dapat menjebak panas di area tertentu. Selama pengereman intensif, hal ini menyebabkan ekspansi termal yang tidak merata dan percepatan penurunan kinerja rem—tepat saat Anda paling membutuhkan rem Anda.

Bagaimana Jenis Desain Mempengaruhi Manfaat Penempaan

Saat membandingkan kampas rem mengambang dengan desain tetap, penempaan memberi manfaat berbeda pada masing-masing jenis. Memahami perbedaan ini membantu Anda mencocokkan metode produksi dengan aplikasi spesifik Anda.

Kaliper tetap: Desain ini menjepit rotor dari kedua sisi dengan piston pada setiap bagiannya. Penempaan memberi manfaat pada kampas rem tetap dengan memberikan kekakuan ekstrem yang dibutuhkan untuk mencegah lenturan bodi di bawah gaya jepit tinggi. Menurut EATHU Metals , kaliper rem tempa lebih kaku, mengurangi deformasi elastis selama pengereman dan memastikan hubungan yang lebih rapat serta stabil antara kampas rem dan rotor. Hal ini menghasilkan respons pengereman yang lebih cepat dan transmisi gaya yang lebih langsung — penting untuk aplikasi lintasan.

Kaliper Mengambang: Desain satu sisi ini mengandalkan pin geser untuk menyejajarkan diri di atas rotor. Meskipun lebih sederhana dan ringan, kaliper mengambang tetap mendapatkan manfaat dari proses penempaan melalui peningkatan stabilitas termal dan ketahanan terhadap kelelahan material. Mekanisme geser mengalami pengikatan yang lebih sedikit ketika bodi kaliper mempertahankan stabilitas dimensional di bawah siklus panas.

Untuk aplikasi yang menuntut seperti mobil balap khusus lintasan atau penarik beban berat, kaliper tempa tetap menjadi tolok ukur kinerja. Mereka menggabungkan keunggulan inheren dari desain multi-piston tetap dengan superioritas metalurgi dari proses tempa. Berbicara tentang piston, hubungan antara tempa dan konfigurasi piston canggih membuka dimensi lain dalam optimalisasi kinerja yang layak dieksplorasi.

Konfigurasi Piston dan Opsi Spesifikasi Khusus

Di sinilah kaliper rem tempa khusus benar-benar membedakan dirinya dari alternatif siap pakai: fleksibilitas konfigurasi piston. Anda mungkin pernah melihat referensi ke kaliper Brembo 4 piston atau kaliper Brembo 6 piston di katalog performa, tetapi pernahkah Anda mempertimbangkan mengapa proses tempa secara khusus memungkinkan desain multi-piston canggih ini mencapai puncak kinerjanya?

Jawabannya terletak pada kekakuan struktural. Ketika beberapa piston mendorong kampas rem secara bersamaan, mereka menghasilkan gaya penjepitan yang sangat besar yang berusaha memisahkan bodi kaliper. Bodi kaliper berkualitas rendah akan melengkung di bawah beban ini, mengurangi efisiensi pengereman dan menyebabkan kontak kampas yang tidak konsisten. Bodi tempa mampu menahan deformasi ini, memungkinkan insinyur meningkatkan jumlah piston dan ukuran lubang ke tingkat yang akan merusak desain lain yang lebih lemah.

Bagaimana Proses Tempa Memungkinkan Desain Multi-Piston Canggih

Bayangkan menekan sebuah kotak kardus dibandingkan blok aluminium. Mana yang mempertahankan bentuknya di bawah tekanan? Prinsip yang sama berlaku untuk kaliper rem performa tinggi. Saat Anda menggunakan 6 atau 8 piston yang menghasilkan gaya penjepitan gabungan dalam hitungan ribuan pon, bodi kaliper harus tetap benar-benar kaku.

Bodi kaliper tempa memberikan kekakuan ini melalui struktur butiran yang sejajar dan porositas yang dihilangkan. Aliran butiran yang kontinu menciptakan kerangka struktural terpadu yang mendistribusikan tekanan secara merata di seluruh kaliper. Artinya:

- Tidak Ada Lenturan Saat Beban: Bodi tempa mempertahankan stabilitas dimensi bahkan saat gaya pengereman maksimum diterapkan, memastikan semua piston memberikan tekanan yang sama terhadap kampas.

- Kontak Kampas yang Konsisten: Tanpa distorsi bodi, kampas rem tetap rata menempel pada permukaan rotor, memaksimalkan keterlibatan material gesek dan distribusi panas.

- Sensasi Pedal yang Dapat Diprediksi: Bodi kaliper yang kaku menghilangkan sensasi empuk yang terjadi ketika material berkualitas lebih rendah mengalami lenturan, memberikan umpan balik langsung yang dibutuhkan pengemudi performa tinggi.

- Usia Komponen Lebih Panjang: Lenturan yang berkurang berarti siklus kelelahan pada bodi kaliper lebih sedikit, sehingga memperpanjang masa pakai bahkan dalam penggunaan agresif di lintasan.

Kaliper performa premium seperti desain monoblok premium menunjukkan kemungkinan yang terwujud ketika rekayasa kelas atas bertemu dengan ilmu material canggih. Desain ini memanfaatkan geometri struktural yang dioptimalkan untuk mendukung konfigurasi piston agresif sekaligus mempertahankan konstruksi yang sangat ringan.

Menyesuaikan Konfigurasi Piston dengan Kebutuhan Berkendara Anda

Lalu bagaimana cara memilih jumlah piston yang tepat untuk kebutuhan Anda? Jumlah lebih banyak tidak selalu lebih baik—yang penting adalah menyesuaikan konfigurasi dengan kebutuhan spesifik Anda. Berikut penjelasan mengenai konfigurasi piston umum dan aplikasi idealnya:

- desain 2-Piston: Paling cocok untuk kendaraan ringan, aplikasi as roda belakang, dan kendaraan harian yang mengutamakan kesederhanaan dan efisiensi biaya. Gaya penjepitan cukup memadai untuk penggunaan sehari-hari dengan sesekali akselerasi tinggi.

- desain 4-Piston: Titik ideal untuk mobil jalanan pecinta dan tugas ringan di lintasan. Memberikan cakupan kanvas rem dan gaya cengkeraman yang sangat baik sambil menjaga bobot tetap terkendali. Pilihan yang solid untuk berkendara performa di jalan umum.

- desain 6-Piston: Ideal untuk kendaraan lintasan khusus, mobil performa yang lebih berat, dan pengemudi yang secara rutin memacu rem mereka hingga batas. Tambahan piston mendistribusikan gaya cengkeraman secara lebih merata di seluruh permukaan kanvas rem yang lebih besar.

- desain 8-Piston: Diperuntukkan bagi aplikasi balap profesional, kendaraan berat yang membutuhkan daya pengereman maksimum, dan konstrusi khusus di mana kinerja pengereman tertinggi membenarkan kompleksitas dan biayanya.

Di luar jumlah piston, kampas rem tempa khusus menawarkan opsi spesifikasi yang tidak dapat disamai oleh alternatif produksi massal. Di sinilah kata "khusus" pada kampas rem tempa khusus memberikan keunggulan nyata.

Optimalisasi Ukuran Bore: Diameter piston secara langsung memengaruhi gaya penjepitan dan sensasi pedal. Diameter yang lebih besar menghasilkan gaya lebih besar tetapi membutuhkan tekanan pedal dan volume cairan lebih banyak. Spesifikasi khusus memungkinkan Anda menyesuaikan ukuran diameter yang tepat untuk menyeimbangkan daya pengereman dengan usaha pada pedal sesuai gaya mengemudi Anda.

Pengaturan Piston: Kaliper multi-piston canggih sering menggunakan piston berukuran progresif—lebih kecil di tepi depan, lebih besar di tepi belakang. Pengaturan ini mengompensasi keausan miring pada kampas rem dan menjaga kontak kampas yang merata sepanjang proses pengereman. Desain tempa khusus memungkinkan Anda menentukan rasio pengaturan yang dioptimalkan untuk jenis kampas dan ukuran rotor tertentu.

Berat Kendaraan dan Bias Rem: Mobil trek seberat 2.400 pon memerlukan spesifikasi rem yang sangat berbeda dibandingkan sedan performa seberat 4.500 pon. Spesifikasi khusus memperhitungkan distribusi berat kendaraan Anda, sehingga memungkinkan penyetelan bias rem depan-belakang yang presisi guna meningkatkan daya pengereman sekaligus stabilitas saat pengereman keras.

Keunggulan penempaan menjadi semakin jelas ketika dipertimbangkan bahwa konfigurasi piston agresif menuntut integritas struktural yang setara. Setiap tambahan piston menambah titik tekanan yang akan menantang alternatif cor atau billet. Badan tempa mampu menangani beban-beban ini tanpa kompromi, menjadikannya fondasi pilihan untuk peningkatan sistem rem yang serius.

Setelah konfigurasi piston dan spesifikasi khusus dipahami, langkah berikutnya adalah mengeksplorasi bagaimana keunggulan-keunggulan tersebut berlaku pada berbagai aplikasi kendaraan—mulai dari build performa jalanan, mesin lintasan khusus, hingga kendaraan kerja berat.

Manfaat yang Spesifik Berdasarkan Jenis Kendaraan

Sekarang bahwa Anda memahami ilmu metalurgi dan konfigurasi piston, berikut pertanyaan yang benar-benar penting: apakah aplikasi spesifik Anda benar-benar membenarkan investasi pada kaliper rem tempa khusus? Jawaban jujurnya sepenuhnya tergantung pada cara Anda menggunakan kendaraan Anda. Mari kita bahas pertimbangan untuk setiap jenis aplikasi utama agar Anda dapat membuat keputusan yang tepat.

Penggemar Hari Trek vs Modifikasi Kinerja Jalan Raya

Bayangkan diri Anda memasuki area paddock untuk hari trek bulanan Anda. Rem Anda akan mengalami puluhan pengereman keras dari kecepatan tiga digit, dengan waktu pendinginan minimal di antara sesi. Bandingkan sekarang dengan perjalanan akhir pekan Anda yang penuh semangat melalui jalan pegunungan. Kedua skenario tersebut menuntut peningkatan kaliper rem, tetapi kebutuhannya sangat berbeda.

Pertimbangan untuk Berkendara Jalanan Performa:

- Tuntutan Termal: Mengemudi di jalan umum melibatkan pengereman keras secara terputus-putus dengan periode pendinginan yang panjang. Meskipun kaliper tempa memberikan manajemen panas yang lebih unggul, kit rem performa standar dengan kaliper dapat mencukupi untuk penggunaan agresif sesekali.

- Sensitivitas Berat: Bangunan performa jalanan mendapat manfaat dari berat tak terpanjang yang berkurang, tetapi perbaikan penanganan kurang terasa dibandingkan pada mobil lintasan khusus. Penghematan berat tetap bernilai, namun tidak kritis.

- Kenyamanan Harian: Pertimbangkan kinerja dalam cuaca dingin dan tingkat kebisingan. Desain kaliper tempa khusus dapat ditentukan dengan ukuran lubang silinder yang mempertahankan rasa pedal yang nyaman untuk penggunaan harian, sekaligus tetap memberikan performa saat digunakan secara agresif.

- Realitas Anggaran: Jika aktivitas mengemudi performa Anda terbatas pada sesi canyon di akhir pekan dan sesekali acara autocross, kaliper performa premium dari produsen ternama mungkin sudah cukup mampu tanpa perlu membayar tambahan untuk kaliper khusus.

Pertimbangan untuk Kendaraan Hari Lintasan Khusus:

- Siklus Panas Berkelanjutan: Beberapa sesi berturut-turut mendorong suhu rem jauh melampaui skenario berkendara di jalan raya. Kaliper tempa mempertahankan kekakuan dan kinerja yang konsisten ketika komponen lain mulai melengkung dan melemah.

- Senyawa Kanvas Rem Agresif: Kanvas rem yang difokuskan untuk lintasan menghasilkan gaya cengkeraman dan suhu ekstrem. Integritas struktural dari bodi tempa mencegah distorsi kaliper yang dapat mengganggu kontak kanvas pada senyawa performa tinggi.

- Berat Tak Teredam yang Dikurangi: Setiap pon sangat berarti di lintasan. Penghematan berat dari konstruksi tempa secara langsung meningkatkan waktu putaran melalui respons suspensi yang lebih baik dan massa rotasi yang berkurang.

- Ekonomi Perbaikan Ulang: Pengguna serius lintasan sering memperbaiki ulang kaliper mereka. Bodi tempa tahan terhadap lebih banyak siklus perbaikan tanpa penurunan akibat kelelahan material, sehingga meningkatkan efektivitas biaya jangka panjang meskipun investasi awal lebih tinggi.

Bagi penggemar yang mengoperasikan kendaraan seperti Dodge Charger dengan kaliper Brembo dari pababikan, meningkatkan ke unit tempa khusus masuk akal ketika Anda secara konsisten mendorong performa melebihi kemampuan peralatan pabrikan. Jika Anda mengalami penurunan daya rem setelah dua atau tiga putaran panas, itu merupakan sinyal bahwa konstruksi tempa dapat mengubah pengalaman berkendara Anda di lintasan.

Aplikasi Berat di Mana Kekuatan Hasil Tempa Unggul

Ketika Anda memikirkan keunggulan kaliper rem hasil tempa khusus, aplikasi balap motor mungkin pertama kali muncul dalam pikiran. Namun, beberapa kasus penggunaan yang paling kuat justru terdapat pada segmen berat, di mana peningkatan sistem rem bisa berarti perbedaan antara turunan terkendali dan situasi luar kendali yang menakutkan.

Pertimbangan untuk Penarik dan Pengangkut:

- Pengereman Beban Berkelanjutan: Menuruni lereng pegunungan dengan trailer berat menciptakan penumpukan panas rem yang berkepanjangan dan membuat sistem konvensional kewalahan. Kemampuan disipasi panas yang unggul dari kaliper tempa mempertahankan daya pengereman saat Anda paling membutuhkannya.

- Persyaratan Penjepitan yang Meningkat: Kendaraan yang lebih berat menuntut gaya penjepitan yang lebih tinggi. Kekakuan struktural dari bodi tempa memastikan penerapan gaya yang konsisten bahkan dengan konfigurasi piston agresif yang diperlukan untuk beban berat.

- Ketahanan terhadap Kelelahan di Bawah Tekanan Berulang: Aplikasi komersial dan tugas berat melibatkan ribuan siklus pengereman di bawah beban. Komponen tempa tahan terhadap retak kelelahan yang dapat berkembang pada alternatif cor selama masa pakai yang panjang.

- Margin Keamanan: Saat menarik beban mendekati atau mencapai batas kapasitas, memiliki rem yang mempertahankan kemampuan penuh sepanjang perjalanan bukan hanya soal performa—tetapi juga soal keselamatan sampai tujuan.

Aplikasi Balap Profesional:

- Keandalan yang Tidak Dapat Ditawar: Pada level profesional, kegagalan rem bukan sekadar gangguan—tetapi bisa berakibat bencana. Pena rem tempa yang tidak berpori dan struktur butiran yang tersusun rapi memberikan margin keandalan yang dituntut dalam balap.

- Kontrol Spesifikasi yang Presisi: Tim profesional membutuhkan penyetelan keseimbangan rem yang tepat untuk berbagai trek dan kondisi. Kaliper tempa khusus memungkinkan spesifikasi ukuran lubang dan tahapan piston yang tidak dapat disamai oleh opsi siap pakai.

- Kinerja Maksimal: Ketika persepuluh detik menentukan hasil balapan, kekakuan dan keunggulan bobot dari konstruksi tempa memberikan keuntungan kompetitif yang terukur.

- Integrasi Cakram Rem Performa Tinggi: Aplikasi balap biasanya memadukan kaliper premium dengan rotor karbon-keramik atau besi khusus. Ketepatan pemasangan kaliper tempa memastikan keterlibatan rotor yang optimal dengan investasi cakram rem mahal ini.

Paket rem Ford Performance untuk varian Mustang yang digunakan di lintasan menunjukkan bagaimana produsen mengenali hubungan antara performa serius dan konstruksi tempa. Ketika insinyur pabrik menentukan kaliper tempa untuk produk performa tertinggi mereka, hal tersebut mengonfirmasi keunggulan nyata teknologi ini dalam penggunaan sebenarnya.

Membuat Keputusan Investasi yang Tepat

Berikut kerangka keputusan yang membantu Anda menentukan kapan kaliper tempa custom layak untuk diinvestasikan:

| Faktor | Kaliper Performa Standar Mungkin Cukup | Direkomendasikan Kaliper Tempa Custom |

|---|---|---|

| Frekuensi Trek | 1-3 hari trek per tahun | Hari trek bulanan atau partisipasi dalam seri balap |

| Berat kendaraan | Di bawah 3.500 lbs dengan tenaga moderat | Di atas 3.500 lbs atau rasio tenaga-terhadap-berat tinggi |

| Intensitas Mengemudi | Mengemudi sportif sesekali, autocross | Mengemudi dengan batas konsisten, balapan bersentuhan roda |

| Masalah Rem Saat Ini | Menginginkan perasaan atau tampilan yang lebih baik | Mengalami penurunan performa, kinerja tidak konsisten, atau lenturan kaliper |

| Menarik/mengangkut | Beban ringan sesekali di medan datar | Penarikan beban berat secara rutin, berkendara di pegunungan dengan muatan |

| Tujuan Performa | Performa jalan yang ditingkatkan | Waktu putaran kompetitif, margin keselamatan maksimal |

Jujurlah pada diri sendiri tentang penggunaan sebenarnya. Setelan kaliper tempa khusus yang memberikan peningkatan 15% dalam ketahanan terhadap fade memberikan manfaat nyata yang sangat kecil jika Anda tidak pernah memaksa rem hingga mengalami fade sejak awal. Sebaliknya, jika Anda kehilangan performa karena rem Anda tidak mampu mengimbangi gaya mengemudi Anda, investasi pada konstruksi tempa akan memberikan keuntungan setiap kali Anda masuk ke lintasan.

Memahami di mana aplikasi Anda berada dalam spektrum ini merupakan persiapan penting untuk langkah selanjutnya: menavigasi proses pemesanan khusus dan mengetahui pertanyaan apa yang perlu diajukan saat menentukan konfigurasi kaliper rem yang ideal.

Proses Pemesanan Khusus dan Hal yang Perlu Diketahui Pembeli

Anda telah memutuskan bahwa kaliper rem tempa khusus sesuai dengan tujuan performa Anda. Kini tiba langkah penting berikutnya: menavigasi proses pemesanan khusus tanpa merasa kewalahan atau melakukan kesalahan spesifikasi yang mahal. Berapa biaya kaliper rem untuk aplikasi spesifik Anda? Informasi apa saja yang Anda butuhkan sebelum menghubungi produsen? Mari kita jelaskan proses ini agar Anda dapat mendekati pemasok dengan percaya diri.

Tidak seperti memesan suku cadang aftermarket standar di mana Anda hanya mencocokkan nomor suku cadang dengan kendaraan Anda, kaliper tempa khusus memerlukan pendekatan konsultatif. Anda pada dasarnya bermitra dengan para insinyur untuk menciptakan komponen yang disesuaikan tepat dengan kebutuhan Anda. Kualitas kemitraan tersebut—dan produk akhirnya—sebagian besar bergantung pada persiapan Anda.

Pertanyaan Penting untuk Produsen Kaliper Kustom Anda

Mendatangi percakapan dengan produsen tanpa persiapan sama seperti mengunjungi penjahit tanpa mengetahui ukuran tubuh Anda. Sebelum berkomitmen kepada pemasok mana pun, Anda perlu jawaban atas pertanyaan-pertanyaan penting berikut ini:

- Opsi Kelas Material: Apa saja paduan aluminium atau kelas baja yang ditawarkan oleh produsen? Opsi umum meliputi aluminium 6061-T6 dan 7075-T6, masing-masing memiliki karakteristik kekuatan terhadap berat yang berbeda. Material kelas lebih tinggi biasanya dibanderol dengan harga premium namun memberikan keunggulan kinerja yang nyata.

- Proses Perlakuan Panas: Bagaimana produsen memproses kaliper setelah proses penempaan? Menurut Klep Rem GDST , setelah pengecoran atau penempaan, bodi klep rem mengalami perlakuan panas untuk meningkatkan kekuatan dan daya tahan, memastikan mereka mampu menahan suhu tinggi dan tekanan mekanis selama proses pengereman. Tanyakan secara khusus mengenai tempering T6 untuk aluminium atau pengerasan permukaan untuk komponen baja.

- Sertifikasi Kualitas: Apakah produsen memiliki sertifikasi IATF 16949? Standar manajemen mutu khusus otomotif ini menunjukkan kontrol proses dan ketertelusuran yang ketat. Produsen seperti Shaoyi (Ningbo) Teknologi Logam memegang sertifikasi ini, menunjukkan komitmen mereka terhadap kualitas yang konsisten dalam setiap produksi.

- Protokol Pengujian: Validasi apa yang dilakukan pada setiap klep sebelum dikirim? Produsen terkemuka melakukan pengujian tekanan untuk mendeteksi kebocoran, inspeksi dimensi, serta verifikasi pergerakan piston. Beberapa juga melakukan pengujian semprot garam untuk ketahanan korosi dan pengujian suhu tinggi untuk ketahanan panas.

- Waktu Pengiriman dan Prototipe: Berapa lama waktu dari pemesanan hingga pengiriman? Apakah mereka dapat menyediakan prototipe cepat untuk verifikasi kecocokan? Beberapa produsen menawarkan kemampuan prototipe dalam waktu singkat sekitar 10 hari, yang dapat mempercepat pengembangan khusus Anda secara signifikan.

- Jumlah Pesanan Minimum: Berapa MOQ untuk spesifikasi khusus? Menurut standar industri, jumlah pesanan minimum (MOQ) untuk kampas rem khusus biasanya berkisar antara 50-100 unit per model, meskipun beberapa produsen menerima pesanan awal yang lebih kecil untuk klien baru.

- Jaminan penutupan: Kerusakan apa saja yang dicakup dan berapa lama masa cakupannya? Produsen berkualitas biasanya menawarkan garansi 12 bulan atau 30.000 kilometer untuk kampas rem mereka.

Memahami Waktu Tunggu dan Realitas Produksi

Saat menganggarkan dana untuk kampas rem tempa khusus, waktu sama pentingnya dengan biaya. Waktu pengiriman standar biasanya sekitar 40-45 hari setelah konfirmasi pesanan untuk produksi massal. Namun, keseluruhan jangka waktu dari permintaan awal hingga pemasangan kampas rem melibatkan beberapa tahap:

Tahap 1 - Pengembangan Spesifikasi (1-3 minggu): Anda akan bekerja sama dengan insinyur untuk menentukan ukuran lubang, konfigurasi piston, geometri pemasangan, dan pemilihan material. Tahap kolaboratif ini menentukan seluruh aspek produk akhir Anda.

Fase 2 - Prototipe (Opsional tetapi Direkomendasikan): Untuk aplikasi yang kompleks, pembuatan prototipe untuk verifikasi kesesuaian pemasangan dapat mencegah kesalahan produksi yang mahal. Prototipe cepat dari produsen khusus dapat mengirimkan unit uji dalam waktu sesingkat 10 hari.

Fase 3 - Produksi (40-45 hari secara umum): Setelah spesifikasi ditetapkan, produksi dimulai. Ini mencakup penempaan, perlakuan panas, permesinan CNC, perlakuan permukaan, perakitan, dan pengujian kontrol kualitas.

Fase 4 - Pengiriman dan Penyerahan (1-2 minggu untuk internasional): Produsen yang berlokasi dekat pusat pengiriman utama, seperti di dekat Pelabuhan Ningbo, dapat mempercepat logistik pengiriman global.

Menyusun Paket Spesifikasi Anda

Sebelum menghubungi produsen, kumpulkan informasi ini untuk mempermudah proses konsultasi:

- Spesifikasi Kendaraan: Tahun, merek, model, berat, daya keluaran, dan modifikasi suspensi atau sasis yang dapat memengaruhi geometri rem.

- Profil Penggunaan: Jelaskan secara spesifik campuran berkendara Anda—persentase antara berkendara di jalan raya dibandingkan di lintasan, panjang lintasan biasa, durasi sesi, serta apakah Anda mengikuti kompetisi berbasis waktu.

- Kendala Pemasangan: Diameter pelek dan offset, ukuran cakram rem yang ada saat ini, serta batasan ruang dari komponen suspensi atau desain pelek.

- Masalah Sistem Saat Ini: Masalah apa yang ingin Anda atasi? Fading rem, pedal rem yang tidak konsisten, lenturan kaliper, atau sekadar peningkatan kapabilitas?

- Preferensi Estetika: Persyaratan warna, preferensi jenis finishing, serta keinginan untuk branding khusus atau elemen visual tertentu.

Pertimbangan Biaya dan Nilai yang Ditawarkan

Mari bahas persoalan yang tak terelakkan: berapa harga kaliper untuk mobil saat Anda memilih jalur tempa khusus? Jawaban jujurnya adalah bahwa kaliper rem tempa khusus merupakan investasi besar dibandingkan pilihan siap pakai. Saat membandingkan titik harga kaliper Brembo dengan spesifikasi khusus, harapkan opsi tempa khusus memiliki premi antara 30% hingga lebih dari 100%, tergantung pada tingkat kompleksitasnya.

Namun, perhitungan biaya kaliper mobil harus mempertimbangkan lebih dari sekadar harga pembelian awal:

- Umur panjang: Kaliper tempa mampu bertahan melalui lebih banyak siklus perbaikan dibandingkan alternatif cor, sehingga mengurangi biaya penggantian jangka panjang bagi pengguna serius di lintasan.

- Optimasi Kinerja: Spesifikasi khusus menghilangkan kompromi yang melekat dalam ukuran siap pakai, yang berpotensi meningkatkan waktu putaran atau mengurangi jarak pengereman secara nyata.

- Nilai Jual Kembali: Sistem rem khusus yang terdokumentasi dengan baik dari produsen bersertifikat dapat meningkatkan nilai jual kembali kendaraan, terutama untuk kendaraan yang dirancang khusus untuk lintasan.

- Margin Keamanan: Ketengan yang berasal dari mengetahui bahwa rem Anda dirancang khusus untuk aplikasi Anda memiliki nilai nyata, terutama dalam kondisi yang menuntut.

Banyak penggemar bertanya-tanya mengenai pengecatan kaliper rem di dekat saya dibandingkan dengan pilihan finishing pabrikan. Meskipun layanan pengecatan kaliper aftermarket tersedia secara luas, produsen kustom biasanya menawarkan pelapisan bubuk profesional, anodisasi, atau cat tahan panas tinggi sebagai bagian dari proses produksi. Biaya pengecatan kaliper rem secara terpisah bisa berkisar antara $50-200 per kaliper, sehingga finishing pabrikan selama produksi sering kali lebih hemat biaya untuk pesanan kustom.

Kunci untuk memaksimalkan investasi kaliper tempa kustom Anda adalah persiapan yang matang sebelum percakapan pertama dengan produsen. Ketahui spesifikasi Anda, pahami prioritas Anda, dan bermitralah dengan produsen bersertifikat yang dapat membimbing Anda melalui keputusan teknik.

Dengan paket spesifikasi Anda yang telah disiapkan dan pertanyaan kepada produsin siap digunakan, Anda berada dalam posisi yang tepat untuk membuat keputusan yang terinformasi mengenai proyek kaliper rem khusus Anda. Pertimbangan terakhir sebelum melakukan komitmen melibatkan pilihan kustomisasi estetika yang melengkapi keunggulan kinerja yang telah Anda investasikan.

Kustomisasi Estetika dan Penyelesaian Profesional

Anda telah berinvestasi pada kaliper rem tempa khusus yang direkayasa sesuai spesifikasi Anda. Kini muncul pertanyaan yang menggabungkan bentuk dan fungsi: bagaimana Anda menyelesai komponen premium ini? Pilihan penyelesaian yang tepat melindungi investasi Anda sekaligus menciptakan pernyataan visual setiap kali seseorang melihat dari balik roda mobil Anda. Namun, inilah yang sering terlewatkan oleh banyak penggemar—keputusan penyelesaian untuk kaliper tempa melibatkan lebih dari sekadar memilih warna favorit Anda.

Berbeda dengan alternatif produksi massal, kaliper tempa khusus memerlukan penyelesaian profesional yang sesuai dengan konstruksi premiumnya. Menurut Carzwerk , cat air rem berfungsi sebagai penghalang pelindung terhadap kotoran, debu, dan panas yang dihasilkan dari pengereman intensif. Untuk komponen tempa yang dirancang untuk tahan terhadap suhu lintasan dan siklus termal berulang, metode finishing yang Anda pilih secara langsung memengaruhi umur panjang dan kinerja.

Pilihan Finishing Profesional untuk Kaliper Tempa

Tiga metode finishing utama mendominasi pasar kaliper rem custom, masing-masing memiliki keunggulan tersendiri tergantung pada aplikasi Anda. Memahami perbedaan-perbedaan ini membantu Anda membuat keputusan yang bijak, bukan hanya memilih opsi yang paling dikenal.

| Metode Finishing | Daya Tahan | Ketahanan panas | Pilihan warna | Pertimbangan Biaya |

|---|---|---|---|---|

| Anodizing | Sangat baik - menciptakan lapisan oksida integral yang tidak retak atau terkelupas | Luar biasa - tahan suhu di atas 1.200°F tanpa degradasi | Palet terbatas; hitam, perak, dan beberapa warna; tergantung pada paduan | Sedang hingga tinggi; memerlukan peralatan dan keahlian khusus |

| Pelapisan bubuk | Sangat baik - lebih tebal daripada cat, sangat tahan terhadap keretakan | Baik - sebagian besar formulasi tahan suhu 400-500°F; tersedia versi tahan suhu tinggi | Luas; kemungkinan pencocokan warna hampir tak terbatas | Sedang; aplikasi profesional direkomendasikan untuk hasil terbaik |

| Cat tahan suhu tinggi | Baik - memerlukan persiapan yang tepat dan mungkin perlu sentuhan ulang dari waktu ke waktu | Sangat baik - cat kaliper mobil berkualitas tahan suhu di atas 900°F | Pilihan luas; variasi warna paling mudah diakses | Biaya awal terendah; bisa dilakukan sendiri tetapi hasil profesional lebih baik |

Anodizing berdiri terpisah karena tidak menambahkan lapisan - melainkan mengubah permukaan aluminium itu sendiri. Menurut Products Finishing , permukaan anodized meningkatkan perlindungan terhadap korosi, ketahanan aus, dan memperbaik tampilan. Lapisan oksida menjadi bagian dari logam alih-alih menempel di atasnya, yang menjelaskan mengapa hasil anodizing tidak retak atau mengelupas bahkan dalam penggunaan lintasan yang agresif. Untuk kaliper tempa aluminium, proses ini menciptakan daya tahan luar biasa dengan ketahanan panas yang melampaui setiap lapisan yang diaplikasikan.

Pelapisan bubuk menawarkan keseimbangan terbaik antara ketahanan dan fleksibilitas warna. Proses aplikasi elektrostatik menciptakan lapisan yang lebih tebal dan seragam dibandingkan cat konvensional. Carzwerk mencatat bahwa pelapis bubuk (powder coating) adalah pilihan kelas profesional yang lebih tahan lama daripada cat tradisional, menjadikannya ideal bagi para penggemar yang menginginkan pencocokan warna spesifik tanpa mengorbankan perlindungan.

Cat tahan suhu tinggi memberikan akses termudah. Formulasi berkualitas mampu bertahan pada suhu hingga 900°F atau lebih, cukup untuk sebagian besar aplikasi jalanan dan lintasan ringan. Berapa biaya mengecat kaliper dengan metode ini? Aplikasi semprot mandiri memerlukan biaya bahan sekitar $20-50, sedangkan aplikasi profesional dengan kuas dan persiapan yang tepat biasanya berharga $50-100 per kaliper.

Kustomisasi Warna yang Tahan terhadap Suhu Lintasan

Saat memilih warna untuk kaliper rem yang dicat khusus, pertimbangan praktis melampaui preferensi pribadi. Pilihan warna Anda memengaruhi visibilitas dan perilaku termal—faktor-faktor yang penting saat Anda mendorong komponen ini hingga batasnya.

Panduan Pemilihan Warna:

- Merah: Pernyataan kinerja klasik. Visibilitas tinggi di balik pelek, secara universal dikenali sebagai indikator performa. Cocok digunakan pada hampir semua warna kendaraan.

- Hitam: Kesederhanaan yang elegan yang melengkapi tampilan mewah dan stealth. Lebih mudah menunjukkan debu rem tetapi sangat serasi dengan pelek gelap.

- Kaliper Rem Perak: Hasil akhir yang terinspirasi OEM yang mempertahankan tampilan pabrikan sambil tetap menonjolkan komponen yang ditingkatkan. Sangat cocok untuk modifikasi yang mengutamakan kecanggihan daripada kemewahan mencolok.

- Kuning: Opsi visibilitas tinggi yang populer pada modifikasi berfokus lintasan. Menciptakan kontras visual kuat di balik sebagian besar desain pelek.

- Warna Khusus/Merek: Cocokkan kode cat kendaraan Anda atau motif balapnya. Membutuhkan pencocokan warna profesional tetapi menciptakan identitas visual yang kohesif.

Berapa biaya mengecat kaliper rem secara profesional? Perkirakan biaya sebesar $250-500 untuk penyelesaian profesional lengkap empat kaliper, termasuk persiapan yang tepat, primer tahan panas, beberapa lapis cat warna, dan lapisan pelindung clear coat. Investasi ini masuk akal untuk kaliper tempa mengingat nilai premium dan masa pakai yang lebih panjang.

Penutup Kaliper vs Cat: Penilaian Jujur

Anda mungkin pernah melihat penutup kaliper dipasarkan sebagai alternatif terhadap cat kaliper khusus. Mari kita bahas perbandingan ini secara jujur.

Penutup kaliper adalah cangkang dekoratif yang dipasang di atas kaliper yang ada, menciptakan tampilan komponen rem yang lebih besar dan mengesankan. Harganya jauh lebih murah dibanding pengecatan profesional dan tidak memerlukan pembongkaran. Namun, penutup ini memiliki kekurangan signifikan bagi siapa pun yang menggunakan kaliper tempa:

- Penjebakan Panas: Penutup menciptakan lapisan isolasi yang mengurangi disipasi panas - secara langsung merusak salah satu keunggulan utama konstruksi tempa.

- Kekhawatiran Keaslian: Penggemar berpengalaman langsung mengenali penutup sebagai tambahan kosmetik, bukan komponen kinerja asli.

- Masalah Pemasangan: Penutup dapat mengganggu geometri kaliper khusus atau dimensi yang lebih besar dari standar yang umum digunakan pada aplikasi tempa.

- Pertanyaan Ketahanan: Penutup plastik atau logam tipis dapat bergetar, berubah warna, atau rusak akibat siklus termal yang dengan mudah ditangani kaliper tempa.

Bagi siapa pun yang telah berinvestasi pada kaliper rem tempa khusus, penutup merupakan penghematan semu. Anda sudah membeli komponen yang layak dipamerkan - menyelesaikan finishing-nya dengan benar melindungi investasi tersebut sekaligus menampilkan produk asli.

Memaksimalkan Investasi Finishing Anda

Mengingat sifat premium dari kaliper tempa, proses finishing profesional selama manufaktur sering kali memberikan nilai lebih dibandingkan aplikasi setelah pembelian. Saat memesan kaliper khusus, tanyakan kepada produsen mengenai pilihan finishing terintegrasi. Pelapisan bubuk atau anodisasi yang diterapkan di pabrik memastikan persiapan permukaan yang tepat dan menghilangkan risiko kerusakan selama pengiriman atau pemasangan sebelum finishing.

Jika Anda melakukan finishing kaliper setelah pembelian, persiapan yang tepat menentukan keberhasilan. Lepaskan semua residu cairan rem, bersihkan dari minyak secara menyeluruh, dan pastikan pembongkaran total sebelum menerapkan lapisan apa pun. Melewatkan langkah-langkah ini akan menyebabkan kegagalan adhesi yang membuat investasi finishing Anda sia-sia.

Apakah Anda memilih anodizing untuk daya tahan maksimal, pelapisan bubuk untuk fleksibilitas warna, atau cat tahan suhu tinggi untuk kemudahan akses, finishing yang Anda pilih harus melengkapi keunggulan rekayasa klem cakram tempa Anda. Dengan kinerja dan tampilan yang telah dioptimalkan, Anda siap mengambil keputusan akhir mengenai proyek klem cakram rem custom Anda.

Mengambil Langkah Selanjutnya Menuju Klem Cakram Tempa Custom

Anda telah menempuh perjalanan dari ilmu metalurgi, konfigurasi piston, pertimbangan yang spesifik terhadap aplikasi, hingga pilihan finishing. Kini saatnya menyatukan semua informasi tersebut menjadi panduan yang dapat ditindaklanjuti, sehingga Anda dapat melangkah maju dengan percaya diri. Klem cakram rem mana yang layak mendapatkan investasi Anda, dan bagaimana memastikan Anda bermitra dengan produsen yang tepat?

Klem cakram tempa custom memberikan keunggulan yang terukur melalui struktur butir yang sejajar, hilangnya pori-pori, dan kepadatan yang unggul—namun manfaat ini hanya penting ketika disesuaikan dengan aplikasi yang memang menuntutnya.

Membuat Keputusan Investasi yang Tepat

Mari kita rangkum wawasan utama dari pembahasan mendalam ini menjadi kerangka keputusan yang jelas. Kepala rem khusus merupakan investasi yang signifikan, dan memahami siapa yang paling diuntungkan memastikan Anda mengeluarkan uang secara bijak.

Kepala rem tempa khusus ideal untuk:

- Penggemar lintasan yang berkomitmen yang menjalankan acara bulanan atau seri balap kompetitif dan mengalami fade rem dengan peralatan standar

- Aplikasi berat yang melibatkan penarikan, pengangkutan, atau berkendara di pegunungan di mana beban pengereman berkelanjutan membutuhkan manajemen panas yang lebih unggul

- Bangunan performa tinggi di mana berat kendaraan melebihi 3.500 lbs atau rasio tenaga terhadap berat memacu tuntutan pengereman melampaui kemampuan standar

- Aplikasi Balap Profesional yang membutuhkan penyetelan keseimbangan rem yang presisi dan keandalan yang tidak bisa ditawar

- Penggemar yang mencari spesifikasi tertentu yang tidak dapat dipenuhi oleh opsi siap pakai—ukuran lubang khusus, tahapan piston, atau geometri pemasangan

Saat memprioritaskan pilihan Anda, fokuskan pada:

- Sertifikasi produsen: Sertifikasi IATF 16949 menunjukkan kontrol kualitas yang ketat dan konsistensi proses

- Kelas material dan perlakuan panas: Verifikasi paduan aluminium atau kelas baja tertentu yang ditawarkan serta spesifikasi temper yang sesuai

- Dukungan teknis: Bekerjasamalah dengan produsen yang memiliki kemampuan teknik internal yang dapat membimbing keputusan spesifikasi

- Kemampuan pembuatan prototipe: Prototipe cepat mempercepat pengembangan dan mendeteksi masalah kesesuaian sebelum komitmen produksi

- Kelincahan Produksi: Produsen yang mampu melakukan produksi prototipe dalam jumlah kecil maupun produksi volume tinggi memberikan nilai kemitraan jangka panjang

Keunggulan tempa meningkat pada setiap aspek kinerja—penghematan berat, kekakuan struktural, disipasi panas, dan ketahanan terhadap kelelahan. Saat aplikasi Anda menuntut yang terbaik, konstruksi tempa memberikan hasilnya.

Jalan Anda Menuju Kinerja Pengereman Unggulan

Siap melangkah maju? Keberhasilan proyek kaliper tempa khusus Anda tergantung pada kemitraan dengan produsen berkualifikasi yang memahami baik metalurgi maupun tuntutan aplikasi. Cari pemasok yang menunjukkan:

- Keahlian penempaan panas presisi: Proses penempaan itu sendiri menentukan penyelarasan butiran dan optimasi kepadatan

- Pengalaman khusus otomotif: Komponen rem menuntut pemahaman tentang siklus termal, persyaratan kelelahan, dan aspek keselamatan yang kritis

- Kemampuan layanan yang lengkap: Dari konsultasi awal hingga permesinan CNC, perlakuan panas, finishing, dan verifikasi kualitas

- Logistik Efisien: Lokasi manufaktur strategis di dekat pelabuhan utama mempermudah jadwal pengiriman global

Produsen seperti Shaoyi (Ningbo) Teknologi Logam mengilustrasikan kemampuan ini, menggabungkan sertifikasi IATF 16949 dengan rekayasa internal untuk komponen otomotif yang kokoh. Lokasi strategis mereka di dekat Pelabuhan Ningbo memungkinkan pengiriman global yang efisien, sementara kemampuan prototipe cepat—hingga hanya 10 hari—mempercepat jadwal pengembangan khusus Anda. Baik Anda membutuhkan prototipe awal untuk verifikasi pemasangan atau produksi volume tinggi untuk komitmen seri balap, bekerja sama dengan produsen yang menawarkan spektrum lengkap ini memastikan keberhasilan proyek Anda.

Di luar bodi kaliper itu sendiri, pertimbangkan bagaimana cat kaliper rem khusus atau finishing profesional menyatu dengan identitas visual kendaraan Anda. Banyak produsen tempa berkualitas menawarkan opsi finishing terintegrasi yang melindungi investasi Anda sekaligus memberikan tampilan estetika yang layak untuk kaliper khusus Anda.

Kaliper rem, rotor, dan sistem pengereman lengkap Anda merupakan antarmuka kritis antara masukan pengemudi dan respons kendaraan. Berinvestasi pada konstruksi tempa khusus memastikan antarmuka tersebut berfungsi sempurna pada saat yang paling penting.

Langkah dari memahami keunggulan kaliper rem tempa khusus hingga pemasangannya pada kendaraan Anda memerlukan langkah-langkah yang disengaja: tentukan spesifikasi Anda, siapkan informasi kendaraan Anda, libatkan produsen yang berkualifikasi, dan komitmen terhadap kemitraan teknik yang memberikan hasil optimal. Dengan pengetahuan yang telah Anda peroleh, Anda siap menjalani proses ini dengan percaya diri dan mencapai kinerja pengereman yang dibutuhkan aplikasi Anda.

Pertanyaan Umum Mengenai Kaliper Rem Tempa Khusus

1. Apakah kaliper yang ditingkatkan sepadan?

Kaliper rem tempa khusus layak sebagai investasi untuk aplikasi tertentu. Pecinta lintasan yang mengadakan acara bulanan, skenario penarik beban berat, dan kendaraan dengan berat melebihi 3.500 lbs mendapatkan manfaat paling besar dari konstruksi tempa. Struktur butiran yang sejajar menghilangkan porositas, memberikan kemampuan disipasi panas dan ketahanan terhadap kelelahan yang lebih baik, sehingga mencegah terjadinya brake fade saat digunakan dalam kondisi menuntut. Namun, untuk penggunaan jalan raya secara sporadis dengan gaya agresif, kaliper performa standar mungkin sudah mencukupi. Evaluasi frekuensi kunjungan tahunan ke lintasan, berat kendaraan, dan intensitas berkendara sebelum memutuskan. Produsen bersertifikasi IATF 16949 menjamin kualitas, menjadikan investasi premium ini bernilai bagi aplikasi performa serius.

2. Apakah kaliper rem OEM lebih baik daripada aftermarket?

Kaliper OEM menawarkan kecocokan dan kualitas yang terjamin tetapi kurang dalam penyesuaian untuk kebutuhan kinerja tertentu. Kaliper aftermarket tempa custom melampaui pilihan OEM ketika aplikasi Anda menuntut spesifikasi yang dioptimalkan. Berbeda dengan komponen OEM yang diproduksi secara massal, kaliper tempa custom memungkinkan ukuran lubang, konfigurasi piston, dan kelas material yang disesuaikan dengan berat kendaraan serta penggunaannya. Untuk penggunaan harian sesuai spesifikasi pabrik, OEM sudah cukup. Namun untuk penggunaan di lintasan, penarik beban berat, atau kendaraan berkinerja tinggi, kaliper tempa aftermarket dari produsen bersertifikat memberikan keunggulan nyata dalam hal kekakuan, penghematan berat, dan manajemen panas yang tidak dapat disamai oleh alternatif OEM.

3. Mengapa kaliper Brembo lebih baik?

Kampas Brembo mendapatkan reputasinya melalui proses penempaan yang telah terbukti dalam motorsport, menghasilkan kekakuan superior, kontrol termal, dan sensasi pedal yang lebih baik. Konstruksi tempa mereka menyelaraskan struktur butiran untuk rasio kekuatan-terhadap-berat yang luar biasa sekaligus menghilangkan porositas yang menyebabkan kegagalan akibat panas. Namun, kampas tempa custom dari produsen bersertifikasi dapat menyamai atau bahkan melampaui manfaat ini jika spesifikasinya disesuaikan secara tepat dengan aplikasi Anda. Keunggulan utama dari setiap kampas tempa, termasuk Brembo, terletak pada proses produksinya sendiri, bukan hanya mereknya. Carilah sertifikasi IATF 16949 dan kemampuan rekayasa internal saat mengevaluasi alternatif.

4. Apa saja keuntungan dari kampas monoblok?

Monoblock forged calipers dibuat dari sepotong logam tempa solid, menghilangkan sambungan atau jahitan yang dapat melentur di bawah tekanan klem yang ekstrem. Konstruksi satu kesatuan ini memberikan kekakuan yang lebih baik, menghasilkan respons pedal yang lebih akurat dan kontak konsisten antara kanvas dan cakram selama pengereman agresif. Dikombinasikan dengan struktur butir logam yang sejajar akibat proses tempa, desain monoblock memaksimalkan keunggulan metalurgi dari proses penempaan. Monoblock sangat unggul dalam aplikasi lintasan di mana konfigurasi piston ganda menghasilkan gaya yang sangat besar. Kelemahannya adalah kompleksitas dan biaya produksi yang lebih tinggi, menjadikannya ideal untuk kendaraan performa khusus daripada kendaraan harian biasa.

5. Berapa lama waktu yang dibutuhkan untuk memproduksi kaliper rem tempa custom?

Produksi kaliper rem tempa pesanan biasanya memakan waktu 40-45 hari setelah konfirmasi pesanan, tetapi keseluruhan jangka waktu mencakup fase tambahan. Pengembangan spesifikasi bersama insinyur memerlukan 1-3 minggu untuk menyelesaikan ukuran lubang, konfigurasi piston, dan kelas material. Prototipe cepat opsional untuk verifikasi kecocokan dapat diselesaikan dalam waktu sesingkat 10 hari. Pengiriman internasional menambahkan 1-2 minggu tergantung lokasi. Produsen yang secara strategis berlokasi dekat pelabuhan besar seperti Ningbo mempercepat pengiriman global. Rencanakan total waktu 8-12 minggu dari pertanyaan awal hingga pemasangan, dengan waktu cadangan untuk penyesuaian spesifikasi selama fase konsultasi teknik.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —