Meningkatkan Ketahanan Creep pada Paduan Die Casting Magnesium

TL;DR

Ketahanan rayap pada paduan magnesium hasil pengecoran die adalah kemampuan penting material untuk menahan deformasi lambat di bawah tekanan mekanis yang berkelanjutan pada suhu tinggi. Sifat ini merupakan faktor utama yang membatasi penggunaannya di lingkungan yang menuntut seperti sistem powertrain kendaraan bermotor. Ketahanan ini secara signifikan ditingkatkan melalui dua strategi utama: penambahan unsur paduan tertentu secara strategis—seperti Gadolinium (Gd), Strontium (Sr), dan logam tanah jarang lainnya—serta pengendalian mikrostruktur paduan secara tepat untuk membentuk senyawa yang stabil secara termal dan saling terhubung, khususnya pada batas butir.

Dasar-Dasar Rayapan pada Paduan Magnesium Hasil Pengecoran Die

Rangkak adalah deformasi material padat yang bergantung pada waktu di bawah beban atau tegangan konstan, terjadi pada suhu di atas sekitar setengah dari titik lebur material tersebut. Untuk paduan magnesium (Mg), yang dikenal karena kerapatan rendahnya, fenomena ini merupakan tantangan teknik yang signifikan. Rendahnya ketahanan terhadap rangkak membatasi penggunaannya pada komponen-komponen yang harus mempertahankan stabilitas dimensi di bawah beban termal dan mekanis, seperti blok mesin, rumah transmisi, dan bagian powertrain lainnya di mana suhu operasi dapat melebihi 150°C.

Mekanisme yang mendorong merangkak di logam rumit, melibatkan gerakan dislokasi dalam struktur kristal dan geser batas butir. Seiring meningkatnya suhu, gerakan tingkat atom ini menjadi lebih jelas, menyebabkan perpanjangan, distorsi, dan kegagalan komponen secara bertahap. Struktur kristal magnesium yang melekat membuatnya sangat rentan terhadap merangkak, terutama bila dibandingkan dengan aluminium atau baja pada suhu homolog yang sama. Ketidaksempurnaan ini dalam kinerja suhu tinggi adalah kelemahan yang diakui dengan baik yang terus-menerus diupayakan para peneliti untuk diatasi.

Memahami perbedaan antara perilaku mulur tarik dan mulur tekan juga penting untuk desain komponen. Bergantung pada jenis tegangan yang bekerja, paduan dapat merespons secara berbeda, yang memengaruhi masa pakai serta mode kegagalannya. Oleh karena itu, pengembangan paduan dengan ketahanan mulur tinggi bukan hanya sekadar latihan akademis; melainkan hal yang esensial untuk memperluas penggunaan magnesium ringan di industri yang berupaya meningkatkan efisiensi bahan bakar dan mengurangi emisi tanpa mengorbankan keselamatan atau daya tahan.

Peran Unsur Paduan dalam Meningkatkan Ketahanan Mulur

Metode paling efektif untuk meningkatkan ketahanan rayap pada paduan cor magnesium adalah melalui desain metalurgi, khususnya dengan penambahan elemen paduan yang dipilih secara cermat. Penambahan ini mengubah sifat dasar paduan dengan membentuk fasa baru serta memperkuat struktur mikro terhadap deformasi pada suhu tinggi. Elemen-elemen berbeda mencapai hal ini melalui berbagai mekanisme, sehingga pemilihan komposisi paduan menjadi sangat penting untuk aplikasi tertentu.

Unsur Tanah Jarang (RE), khususnya Gadolinium (Gd), telah menunjukkan kemampuan luar biasa dalam meningkatkan performa rayap (creep). Unsur-unsur ini berkontribusi terhadap pembentukan fasa endapan yang stabil secara termal di dalam matriks magnesium dan sepanjang batas butir. Endapan-endapan ini berfungsi sebagai hambatan kuat terhadap gerakan dislokasi, secara efektif mengunci mikrostruktur pada tempatnya. Sebagai contoh, paduan Mg-RE-Gd-Mn-Al hasil die-cast terbukti mampu mencapai laju rayap tunak yang sangat rendah, menunjukkan efek kuat dari kombinasi ini.

Unsur-unsur lain juga memainkan peran penting. Stronsium (Sr) terbukti memberikan peningkatan signifikan dalam ketahanan rayap, khususnya pada sistem Mg-Al, sehingga membuatnya bersaing atau bahkan unggul dibanding paduan Mg-Al-RE yang sudah mapan pada suhu seperti 150°C dan 175°C. Penambahan kecil Seng (Zn) pada paduan berbasis Mg-Gd dapat lebih meningkatkan kinerja dengan membentuk fase presipitat kompleks baru yang mengandung Zn, menambah lapisan stabilitas mikrostruktur. Sebaliknya, meskipun Aluminium (Al) merupakan unsur paduan umum dalam magnesium, banyak paduan cor gravitasi berkinerja tinggi yang tahan rayap sengaja dibuat bebas aluminium, dan justru mengandalkan unsur seperti zirkonium untuk perhalusan butir dan penguatan.

Untuk merangkum pengaruh unsur-unsur utama ini, tabel berikut menguraikan efek umum masing-masing:

| Unsur Paduan | Mekanisme Utama dalam Meningkatkan Ketahanan Rayap | Efek Khas |

|---|---|---|

| Gadolinium (Gd) & Unsur Tanah Jarang (RE) | Pembentukan fase presipitat yang sangat stabil pada batas butir dan di dalam matriks. | Peningkatan luar biasa dalam ketahanan rayap dan kekuatan pada suhu tinggi. |

| Stronsium (Sr) | Mengubah sistem Mg-Al untuk membentuk senyawa intermetalik yang lebih stabil. | Meningkatkan kinerja rayap dan retensi beban baut, terutama pada paduan Mg-Al. |

| Zinc (Zn) | Berperan dalam pembentukan fase endapan baru yang kompleks bersama unsur lain seperti Gd. | Memberikan efek penguatan tambahan, semakin meningkatkan umur rayap. |

| Aluminium (Al) | Membentuk endapan, tetapi dapat memiliki efek kompleks dan terkadang merugikan pada rayap suhu tinggi dibandingkan dengan sistem berbasis RE. | Sering digunakan, tetapi sering dihilangkan dari paduan tahan rayap paling mutakhir. |

Dampak Mikrostruktur terhadap Kinerja Rayap

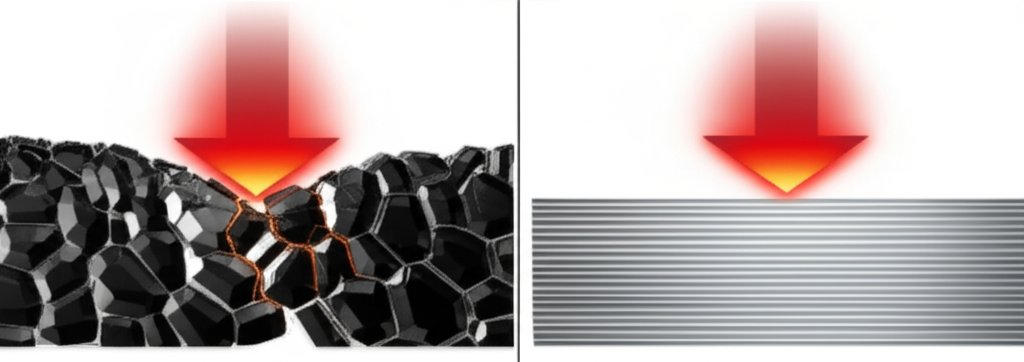

Meskipun komposisi paduan menjadi dasar, mikrostruktur akhir material menentukan kinerja perluangannya dalam aplikasi nyata. Ukuran, bentuk, dan distribusi butiran, serta sifat fasa-fasa pada batas butirannya, merupakan faktor-faktor kritis. Untuk ketahanan perluangan yang unggul, tujuannya adalah menciptakan mikrostruktur yang secara inheren stabil dan tahan terhadap perubahan di bawah tekanan termal dan mekanis. Struktur yang ideal secara efektif menghambat pergerakan dislokasi dan geseran batas butiran, yaitu mekanisme utama deformasi perluangan.

Penelitian secara konsisten menunjukkan bahwa pembentukan senyawa yang stabil secara termal dan saling terhubung di batas butir (GBs) merupakan strategi utama. Senyawa-senyawa ini berfungsi seperti jaringan penguat yang menyebar di seluruh material, mengunci butiran agar tetap pada posisinya dan mencegahnya bergeser satu sama lain pada suhu tinggi. Hubungan antara mikrostruktur dan ketahanan terhadap rayapan sangat nyata pada paduan magnesium-unsur tanah jarang hasil pengecoran die-cast, di mana susunan fasa tertentu menentukan kekuatan material.

Namun, pendinginan cepat yang melekat dalam proses die-casting sering menghasilkan struktur mikro hasil cor yang tidak seragam, yang dapat merugikan kinerja perluangan (creep) yang dapat diprediksi. Ketidakhomogenan ini menciptakan titik-titik lemah lokal tempat perluangan dapat dimulai. Salah satu konfigurasi struktur mikro yang dikenal memiliki ketahanan perluangan sangat baik adalah struktur lamelar penuh, ditandai dengan lapisan-lapisan bergantian dari fase-fase berbeda. Meskipun susunan ini sangat efektif dalam menghambat perluangan, hal ini sering kali dikompromikan dengan penurunan daktilitas dan ketangguhan pada suhu ruang karena butiran besar dan kasarnya.

Perspektif Desain dan Pengembangan Masa Depan

Perkembangan berkelanjutan dari paduan magnesium tahan creep merupakan bidang yang dinamis, didorong oleh permintaan terus-menerus akan material ringan di sektor-sektor berkinerja tinggi. Kemajuan saat ini berfokus pada komposisi paduan baru maupun teknik pemrosesan canggih untuk mengoptimalkan mikrostruktur dan sifat-sifat material. Para peneliti kini melampaui pendekatan coba-coba, menggunakan peralatan modern untuk mempercepat siklus perancangan dan mencapai karakteristik kinerja yang ditargetkan.

Salah satu bidang paling menjanjikan adalah pemanfaatan termodinamika komputasi dan pemodelan. Alat-alat ini memungkinkan para ilmuwan memprediksi bagaimana elemen-elemen paduan yang berbeda akan saling berinteraksi serta mikrostruktur apa yang akan terbentuk dalam kondisi tertentu, secara signifikan mengurangi waktu dan biaya yang terkait dengan pekerjaan eksperimental. Pendekatan berbasis perancangan ini sangat penting untuk mengatasi tantangan yang ditimbulkan oleh struktur kompleks dan tidak seragam yang kerap ditemukan pada komponen cetak mati.

Aplikasi utama yang mendorong penelitian ini tetap pada industri otomotif, khususnya untuk komponen powertrain. Seiring produsen kendaraan terus mengejar strategi ringan yang agresif untuk meningkatkan efisiensi dan mengurangi emisi, kebutuhan akan paduan magnesium yang dapat beroperasi secara andal pada suhu tinggi menjadi semakin kritis. Pengembangan berhasil dari material canggih ini bergantung pada rantai pasok yang lengkap, mulai dari desain paduan hingga manufaktur komponen akhir. Sebagai contoh, perusahaan seperti Shaoyi (Ningbo) Teknologi Logam , yang mengkhususkan diri dalam komponen tempa presisi untuk otomotif, mewakili langkah terakhir dalam proses ini, mengubah paduan canggih menjadi komponen yang kuat dan andal melalui proses seperti tempa panas, memastikan sifat material yang direkayasa terealisasi dalam kinerja dunia nyata.

Prospek masa depan melibatkan keseimbangan antara kompromi abadi antara ketahanan terhadap rayapan, kekuatan, daktilitas, dan—yang paling penting—biaya. Seiring penyempurnaan sistem paduan baru, adopsi luasnya akan bergantung pada penciptaan proses manufaktur yang dapat ditingkatkan secara skala dan hemat biaya, yang mampu menghadirkan kinerja luar biasa yang ditunjukkan di laboratorium ke komponen industri yang diproduksi secara massal.

Pertanyaan yang Sering Diajukan

1. Apa kelemahan paduan magnesium?

Meskipun paduan magnesium sangat dihargai karena bobotnya yang ringan dan rasio kekuatan terhadap berat yang tinggi, paduan ini memiliki beberapa kelemahan yang dapat membatasi penggunaannya. Kelemahan tersebut meliputi kekuatan absolut yang relatif rendah dan daktilitas yang buruk dibandingkan logam lain, ketahanan terhadap korosi dan pembakaran yang tidak mencukupi, serta—yang paling kritis untuk aplikasi tertentu—kinerja yang tidak memadai pada suhu tinggi, termasuk ketahanan terhadap rayapan yang buruk.

2. Apa saja sifat-sifat paduan magnesium cor?

Paduan magnesium cor biasanya menunjukkan kekuatan luluh antara 75 dan 200 MPa serta kekuatan tarik berkisar dari 135 hingga 285 MPa. Perpanjangan (elongasi) umumnya berada antara 2% hingga 10%. Salah satu sifat utama adalah kerapatan rendahnya, sekitar 1,8 g/cm³, dan memiliki modulus Young sekitar 42 GPa, yang lebih rendah dibandingkan dengan aluminium atau baja.

3. Mikrostruktur material mana yang memiliki ketahanan rayap tertinggi?

Secara umum, mikrostruktur lamelar penuh, yang terdiri dari lapisan-lapisan berbentuk lempeng bergantian dari fase yang berbeda, dianggap memiliki ketahanan rayap yang sangat tinggi. Struktur ini efektif dalam menghambat pergerakan dislokasi. Namun, keunggulan ini datang dengan kompromi signifikan: struktur lamelar penuh sering menunjukkan daktilitas rendah pada suhu ruang karena ukuran butirannya yang besar.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —