Faktor Biaya Ekstrusi Aluminium Otomotif Khusus: Pengeluaran Tersembunyi

Peta Biaya Penting untuk Ekstrusi Otomotif

Saat Anda memesan ekstrusi aluminium khusus untuk aplikasi otomotif, pernahkah Anda bertanya-tanya mengapa dua komponen yang hampir identik bisa memiliki harga yang sangat berbeda? Jawabannya terletak pada bagaimana setiap pilihan desain, spesifikasi material, dan langkah proses memengaruhi total biaya. Mari kita uraikan apa saja yang membentuk 'biaya keseluruhan' sebenarnya untuk ekstrusi aluminium khusus pada tahun 2025—dan mengapa memahami detail ini sangat penting bagi keberhasilan pengadaan.

Apa yang Mendorong Total Biaya Keseluruhan pada Tahun 2025

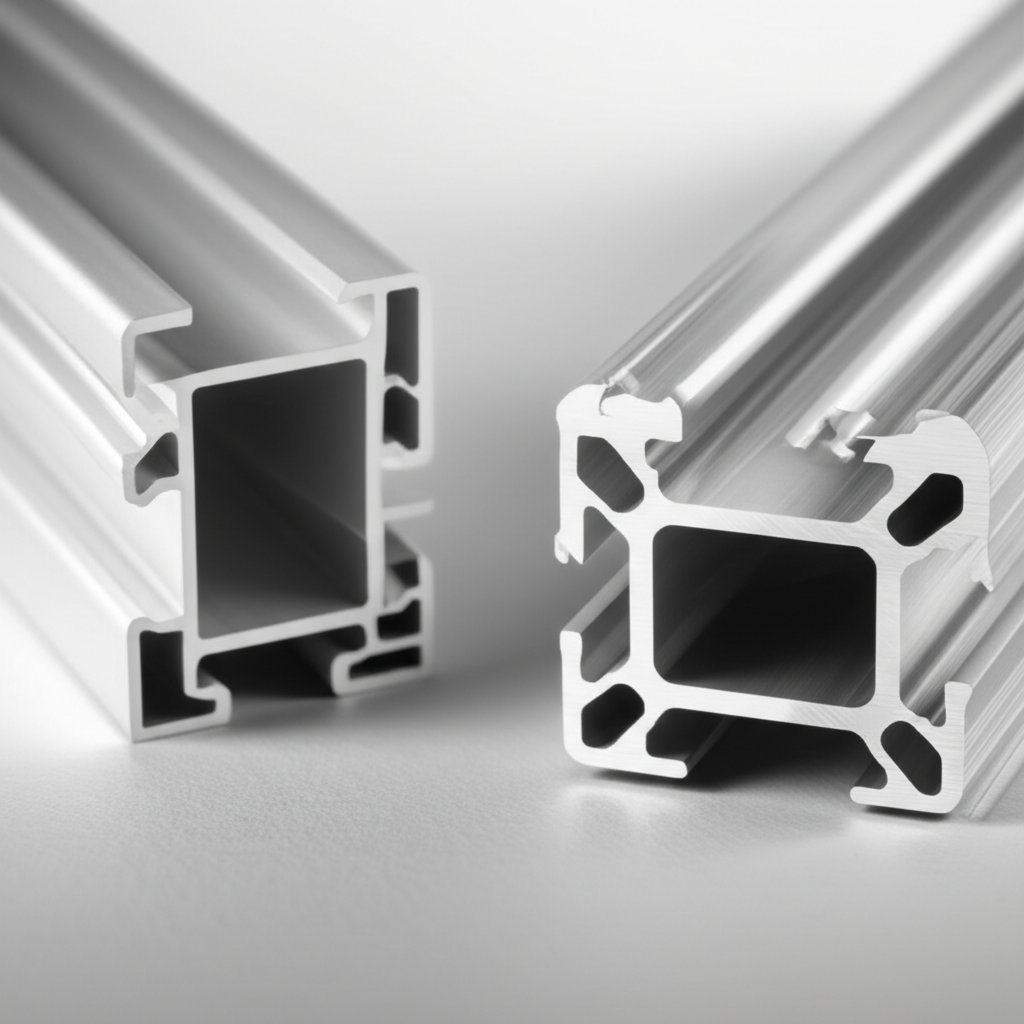

Pertama, mari kita jelaskan apa itu ekstrusi aluminium otomotif custom: yaitu profil yang dirancang dalam bentuk dan toleransi yang sangat presisi, sering kali menjadi fondasi komponen struktural, termal, atau trim pada kendaraan. Berbeda dengan profil yang sudah tersedia di pasaran, ekstrusi aluminium custom dibuat khusus untuk memenuhi kebutuhan tertentu terkait kekuatan, ketahanan benturan, NVH (noise, vibration, harshness), ketahanan korosi, dan kemampuan pengecatan. Biaya aluminium hanyalah titik awal—apa yang Anda bayar di akhir adalah jumlah dari banyak faktor yang saling terkait.

- Bahan baku: Biaya dasar aluminium, yang dipengaruhi oleh harga global LME/SHFE, bisa mencapai 60–75% dari total biaya ekstrusi aluminium. Pemilihan paduan (alloy) dan kemurniannya secara langsung berdampak pada hal ini.

- Cetakan/Perkakas: Cetakan custom diperlukan untuk profil yang unik. Kompleksitas cetakan, jumlah rongga (cavities), serta toleransi yang dibutuhkan semua mempengaruhi biaya awal dan biaya per unit.

- Waktu Pres & Hasil: Proses ekstrusi itu sendiri—ukuran mesin, kecepatan, dan tingkat hasil—mempengaruhi biaya. Profil yang lebih kompleks atau toleransi yang lebih ketat dapat memperlambat produksi dan meningkatkan limbah.

- Operasi Sekunder & Penyelesaian: Langkah-langkah seperti pemotongan presisi, pemesinan CNC, penghilangan duri (deburring), anodizing, atau pelapisan bubuk menambah lapisan biaya, terutama untuk trim otomotif atau bagian yang terlihat.

- Pengolahan Panas: Diperlukan untuk banyak paduan otomotif agar mencapai sifat mekanik tertentu, berdampak pada penggunaan energi dan jadwal produksi.

- Kualitas & Pengujian: Program otomotif menuntut pengujian yang ketat, ketelusuran, dan dokumentasi—seperti PPAP (Production Part Approval Process) dan standar AIAG.

- Pengemasan & Logistik: Kemasan ekspor, pembuatan peti khusus, dan pengiriman dapat menambah biaya signifikan, terutama untuk program global.

- Kepatuhan & Dokumentasi: Memenuhi standar ASTM B221 untuk ekstrusi dan persyaratan khusus OEM (misalnya, SAE, AIAG) sering kali berarti inspeksi tambahan, pelaporan, dan ketelusuran—masing-masing berdampak pada biaya sumber ).

Faktor Biaya Khusus Otomotif yang Sering Diabaikan Pembeli

Ekstrusi otomotif tidak hanya soal bentuk—tetapi juga soal kinerja di bawah kondisi yang menantang. Sebagai contoh, suatu komponen yang harus mampu menyerap energi benturan atau mendukung permukaan berkilau tinggi mungkin memerlukan paduan logam yang lebih mahal, toleransi dimensi yang lebih ketat, atau perlakuan tambahan pada permukaan. Profil trim dengan kurva kompleks atau dinding tipis (seperti profil ekstrusi aluminium pada kendaraan listrik) dapat meningkatkan biaya peralatan dan proses produksi. Kebutuhan akan kualitas yang konsisten dan kemampuan telusur penuh sering kali berarti inspeksi dan dokumentasi yang lebih ketat, yang kadang diabaikan oleh pembeli.

Standar dan Dokumentasi yang Menimbulkan Biaya Tersembunyi

Standar industri memainkan peran besar dalam menentukan tidak hanya sifat material dan mekanik (lihat ASTM B221), tetapi juga pengujian dan pelaporan yang diperlukan. Bagi pembeli otomotif, ini berarti setiap langkah—dari desain awal hingga inspeksi akhir—harus didokumentasikan dan dapat dilacak. Persyaratan ini, meskipun penting untuk keselamatan dan keandalan, menambah total biaya ekstrusi aluminium melalui tenaga kerja tambahan, waktu tunggu yang lebih lama, dan terkadang penggunaan peralatan khusus.

Jangan hanya fokus pada harga per unit—biaya keseluruhan mencakup material, peralatan, proses produksi, penyelesaian, kualitas, logistik, dan kepatuhan. Mengabaikan biaya tersembunyi dapat mengubah kutipan harga rendah menjadi kejutan mahal.

Bagi tim yang mencari pendekatan terpadu dalam mengelola faktor-faktor biaya ekstrusi aluminium custom untuk otomotif, bijak untuk bermitra dengan pemasok yang memahami nuansa teknis maupun logistik. Shaoyi Metal Parts Supplier menawarkan solusi terpadu untuk bagian ekstrusi aluminium , membantu Anda menerjemahkan maksud desain menjadi prediksi biaya akhir yang dapat diandalkan dalam skala besar. Keahlian mereka memastikan setiap aspek biaya—mulai dari pemilihan material hingga pengiriman akhir—dioptimalkan untuk nilai, bukan hanya harga.

Pilihan Paduan dan Spesifikasi yang Mempengaruhi Biaya

Saat Anda menentukan ekstrusi aluminium khusus untuk proyek otomotif, pernahkah terpikir mengapa dua bagian dengan bentuk serupa bisa memiliki harga yang sangat berbeda? Jawabannya sering terletak pada keluarga paduan, kekerasan (temper), dan kedalaman spesifikasi—masing-masing dapat secara signifikan mempengaruhi biaya material langsung maupun biaya proses tidak langsung. Mari kita bahas bagaimana pilihan-pilihan ini membentuk total tagihan biaya, serta hal-hal yang perlu Anda perhatikan saat menghadapi faktor-faktor biaya pada ekstrusi aluminium otomotif khusus.

Memilih Paduan dan Kekerasan (Temper) dengan Memperhatikan Total Biaya

Bayangkan Anda sedang merancang sebuah bumper beam yang menyerap benturan atau trim ekstrusi aluminium ramping untuk kendaraan listrik (EV) baru. Pemilihan paduan aluminium hasil ekstrusi dan tempertur tidak hanya berkaitan dengan kekuatan mekanis—tetapi juga keseimbangan antara performa, kemampuan produksi, dan biaya ekstrusi aluminium. Program otomotif umumnya menentukan kombinasi paduan-tempertur tertentu (seperti 6061-T6 atau 6063-T5) untuk memenuhi target kekuatan, ketahanan benturan, ketahanan korosi, dan daya lekat cat. Setiap kombinasi membawa implikasi tersendiri terkait strategi quenching, proses aging, kontrol dimensi, serta tingkat scrap yang potensial.

| Jenis Paduan | Target Mekanis | Kemampuan Pembentukan | Finishing permukaan | Strategi Korosi | Kompleksitas Perlakuan Panas | Kecepatan Ekstrusi | Dampak Biaya |

|---|---|---|---|---|---|---|---|

| 1XXX | Kekuatan rendah, duktilitas tinggi | Sangat baik | Bagus sekali | Sangat baik | Minimal | Cepat | Biaya material dan proses rendah |

| 3xxx | Kekuatan sedang, ketahanan korosi baik | Bagus sekali | Bagus sekali | Sangat baik | Minimal | Cepat | Rendah hingga sedang |

| 5xxx | Kekuatan sedang, ketahanan korosi kelas maritim | Bagus sekali | Cukup | Sangat baik | Minimal | Sedang | Sedang |

| 6xxx | Kekuatan tinggi, struktural | Bagus sekali | Sangat baik | Bagus sekali | Sedang (penuaan T5/T6) | Sedang | Sedang hingga tinggi |

| 7xxx | Kekuatan sangat tinggi | Cukup | Cukup | Bagus sekali | Kompleks | Lambat | Tinggi (material & proses) |

Standar yang Mempengaruhi Harga dan Waktu Pengiriman

Pembeli otomotif sering mengacu pada kerangka kerja industri untuk mendefinisikan paduan aluminium ekstrusi dan tingkat kekerasannya. Sistem Aluminum Association menetapkan nomor empat digit untuk setiap paduan dan huruf/angka untuk tingkat kekerasan (misalnya, 6061-T6). Standar seperti ASTM B221 menetapkan persyaratan dasar untuk dimensi dan sifat mekanik, sedangkan spesifikasi OEM atau SAE/AIAG dapat memperketat toleransi, menambahkan pengujian korosi atau cat, serta meningkatkan beban inspeksi. Setiap persyaratan tambahan dapat meningkatkan biaya dan waktu pengiriman—terkadang dengan cara yang tidak terlihat hingga tahap akhir proyek.

Aplikasi Otomotif dan Kompromi Paduan

Tidak yakin paduan ekstrusi aluminium mana yang paling sesuai untuk aplikasi Anda? Berikut ini cara kompromi tersebut berlaku dalam program nyata:

- Struktur tabrakan : paduan 6xxx atau 7xxx untuk kekuatan, tetapi membutuhkan perlakuan panas yang lebih kompleks dan biaya yang lebih tinggi.

- Tepi dan segel : 6063 atau 1xxx untuk kemampuan bentuk dan hasil akhir yang baik, menjaga biaya tetap rendah.

- Rumah baterai : 5xxx atau 6xxx untuk ketahanan korosi dan kemampuan las, memberikan keseimbangan antara berat dan anggaran.

- Sesuaikan paduan dan perlakuannya dengan metode penggabungan (pengelasan, perekat, mekanis)

- Pertimbangkan rencana penyelesaian (anodisasi, bubuk pelapis, pengecatan)

- Evaluasi paparan korosi (garam jalan, kelembapan, risiko galvanik)

- Tetapkan target tabrakan dan NVH sejak dini untuk menghindari desain ulang di tahap akhir

Masukan awal dari pemasok sangat penting: memilih paduan-perlakuan yang tepat dapat menghemat biaya ekstrusi aluminium langsung maupun pekerjaan ulang di tahap selanjutnya, terutama dalam lingkungan otomotif di mana kinerja dan penyelesaian tidak bisa ditawar.

Pemahaman tentang variabel-variabel ini membantu Anda membuat keputusan yang tepat—dan menyiapkan langkah untuk mengoptimalkan desain cetakan serta ekonomi peralatan, yang akan kita bahas selanjutnya.

Ekonomi Peralatan dan Amortisasi Cetakan yang Praktis

Pernah bertanya-tanya mengapa harga awal untuk cetakan ekstrusi aluminium khusus terlihat tinggi, tetapi biaya per bagian bisa turun drastis dengan volume produksi? Jawabannya terletak pada pemahaman tentang ekonomi sebenarnya dari cetakan ekstrusi—bagaimana jenis, kompleksitas, dan siklus uji semuanya memengaruhi faktor biaya ekstrusi aluminium otomotif khusus. Mari kita uraikan apa saja yang benar-benar memengaruhi biaya peralatan, dan bagaimana keputusan cerdas pada tahap ini bisa menentukan sukses atau gagalnya anggaran proyek Anda.

Berapa Sebenarnya Biaya Cetakan Ekstrusi?

Pada dasarnya, sebuah cetakan Ekstrusi adalah alat baja presisi yang menentukan penampang profil aluminium Anda. Namun, tidak semua cetakan dibuat sama. Berikut yang akan Anda temui saat beralih dari cetakan sederhana ke yang lebih kompleks:

- Matriks padat digunakan untuk profil tanpa rongga internal—seperti batang atau sudut dasar. Cetakan ini lebih cepat dibuat dan lebih murah, menjadikannya ideal untuk braket atau rel otomotif sederhana.

- Cetakan hollow atau porthole memungkinkan pembuatan tabung dan profil dengan rongga internal, seperti crash beam atau saluran HVAC. Alat cetak ini lebih rumit, membutuhkan mandrel dan pengaturan aliran yang seimbang, sehingga meningkatkan biaya awal maupun biaya pemeliharaan.

- Alat cetak berongga ganda dapat memproduksi beberapa profil kecil sekaligus, menekan biaya per unit untuk suku cadang trim atau spacer dalam jumlah besar. Namun demikian, alat cetak ini membutuhkan desain yang lebih rumit dan waktu uji coba yang lebih lama untuk memastikan kualitas yang konsisten di seluruh rongga.

- Desain bearing —panjang dan bentuk permukaan internal alat cetak— secara langsung mempengaruhi aliran, kecepatan keluar, dan ketepatan dimensi produk akhir. Profil yang lebih kompleks membutuhkan panjang bearing yang disesuaikan, yang menambah biaya dan waktu percobaan.

- Pengolahan Permukaan seperti nitriding atau pelapisan keras dapat memperpanjang umur alat cetak dan meningkatkan kualitas permukaan, tetapi menambah investasi awal.

Untuk program otomotif, permintaan akan toleransi ketat dan kelas permukaan yang sempurna dapat berarti beberapa kali uji coba dan penyesuaian pada masa awal—setiap uji menambah total biaya sebelum suku cadang pertama siap diproduksi.

Template Amortisasi yang Dapat Digunakan Tim Pengadaan

Terlihat kompleks? Berikut adalah cara praktis untuk menghitung amortisasi biaya cetakan, sehingga Anda dapat membandingkan penawaran dengan percaya diri dan menguji keandalan perhitungan bisnis Anda ketika volume berubah.

- Desain & Persetujuan: Tetapkan persyaratan profil dan toleransi bersama pemasok Anda.

- Manufaktur Cetakan: Peralatan dicetak, diberi perlakuan panas (seringkali dengan nitridasi), dan dirakit dengan pelapis dan penopang.

- Ekstrusi Uji Coba: Beberapa kali uji dilakukan untuk mengatur aliran, panjang bearing, dan kualitas permukaan—terutama untuk suku cadang otomotif yang kompleks.

- Kualifikasi Artikel Pertama: Profil diukur dan divalidasi sesuai spesifikasi otomotif (seringkali memerlukan metrologi tingkat lanjut dan dokumentasi PPAP).

- Peluncuran Produksi: Setelah disetujui, cetakan (die) memasuki produksi reguler, dengan pemeliharaan berkelanjutan dan pemugaran sesekali.

Biaya peralatan per unit = (Cetakan + Setup + Uji Coba) ÷ Jumlah Bagian Baik yang Direncanakan.

Dampak total harga per unit = Biaya peralatan per unit + Proses Produksi + Material + Operasi Sekunder + Kualitas + Logistik.

Tips: Sesuaikan jumlah Bagian Baik yang Direncanakan dengan memperhitungkan tingkat scrap dan pengerjaan ulang yang diperkirakan—lihat bagaimana ini mempengaruhi biaya amortisasi Anda sebelum memutuskan memilih pemasok.

Pembeli otomotif seharusnya selalu menanyakan berapa banyak uji coba awal yang termasuk, berapa umur cetakan yang diharapkan, dan bagaimana penanganan pengerjaan ulang atau pemugaran. Transparansi ini merupakan kunci dalam pemodelan biaya yang akurat.

Mengurangi Risiko Selama Uji Coba dan PPAP

Proyek otomotif sering membutuhkan lebih banyak siklus uji coba dan metrologi tingkat lanjut karena ketatnya persyaratan toleransi dan kelas permukaan. Setiap uji tambahan tidak hanya menunda peluncuran tetapi juga meningkatkan biaya—terutama jika cetakan harus dimodifikasi ulang atau desain bantalan perlu disesuaikan. Komunikasi proaktif dengan mitra ekstrusi Anda dan simulasi sejak dini (menggunakan FEA atau pemodelan aliran) dapat mengurangi risiko ini serta membantu mengendalikan jadwal dan anggaran.

- Apakah profilnya cukup kecil dan sederhana untuk menggunakan cetakan multi-rongga, atau apakah ia membutuhkan cetakan satu rongga demi stabilitas dan kualitas permukaan terbaik?

- Berapa banyak uji coba awal yang biasanya diperlukan untuk profil dan kelas permukaan ini?

- Berapa lama umur cetakan yang diharapkan, dan bagaimana biaya pemeliharaan ditangani?

- Apakah pemasok menyertakan kualifikasi PPAP dalam penawaran awal?

Dengan memecah biaya cetakan dan peralatan—serta memahami cara amortisasi—Anda akan lebih siap untuk membuat keputusan sumber yang terinformasi. Selanjutnya, kita akan membahas bagaimana aturan desain untuk ekstrusi dapat lebih mengurangi biaya peralatan dan proses pada ekstrusi aluminium otomotif kustom.

Aturan Desain yang Mengurangi Biaya Tanpa Mengorbankan Performa

Saat Anda merancang suku cadang otomotif baru, pernahkah terpikir untuk bertanya: apa cara paling sederhana mendefinisikan aluminium ekstrusi sehingga memenuhi target performa sekaligus anggaran? Jawabannya seringkali terletak pada penerapan aturan desain untuk ekstrusi (DfE) yang cerdas dan berlandaskan standar. Mari kita lihat bagaimana keputusan desain kecil—simetri, ketebalan dinding, sudut, dan lainnya—dapat secara signifikan mengubah faktor biaya ekstrusi aluminium otomotif kustom.

Aturan Desain untuk Ekstrusi yang Menekan Biaya

Terdengar rumit? Tidak harus demikian. Dengan mengikuti pedoman desain ekstrusi aluminium yang telah terbukti, Anda dapat mempercepat produksi, meningkatkan hasil, dan mengurangi limbah—tanpa mengorbankan persyaratan struktural maupun estetika pada aplikasi otomotif.

- Profil Simetris: Simetri dalam desain profil Anda mendukung aliran logam yang merata melalui matras (die), memungkinkan kecepatan press yang lebih tinggi dan hasil yang lebih konsisten ( Pedoman Desain Ekstrusi Aluminium ).

- Ketebalan Dinding Konsisten: Menjaga ketebalan dinding yang seragam meminimalkan risiko distorsi dan mengurangi tingkat limbah. Perubahan mendadak pada ketebalan memperlambat proses ekstrusi dan mungkin memerlukan penyetelan matras tambahan.

- Radius Sudut dan Transisi yang Memadai: Sudut tajam lebih sulit diisi dan dapat menyebabkan konsentrasi tegangan. Radius yang memadai tidak hanya meningkatkan umur matras tetapi juga memungkinkan produksi yang lebih halus dan andal.

- Hindari Sirip Dalam dan Tipis: Rasio lidah tinggi dan fitur dalam serta sempit menyulitkan aliran logam, memperlambat kecepatan press, dan meningkatkan risiko patah. Jika memungkinkan, desain ulang fitur-fitur ini untuk meningkatkan keterbacaan dalam produksi.

- Minimalkan Rongga dan Rasio Keliling/Penampang: Meskipun terkadang rongga diperlukan, bentuk yang lebih sederhana lebih cepat dan murah untuk diekstrusi. Mengurangi kompleksitas yang tidak perlu secara langsung mengurangi biaya.

- Dinding Seimbang dan Latih Simetri: Profil seimbang mengurangi pendinginan tidak merata dan meminimalkan warping, yang sangat penting untuk ekstrusi aluminium kecil yang digunakan pada perakitan otomotif dengan toleransi ketat.

Dengan mengintegrasikan aturan DfE ini sejak awal, Anda akan melihat penurunan biaya ekstrusi aluminium untuk program Anda—kadang-kadang cukup signifikan—sementara kualitas dan konsistensi meningkat.

Pilihan Rongga vs Padat untuk Suku Cadang Otomotif

Pernah bertanya apakah harus menentukan profil rongga atau padat? Berikut yang perlu Anda ketahui untuk mendefinisikan aluminium ekstrusi dalam penggunaan otomotif:

- Ekstrusi Padat: Lebih mudah dan murah dalam proses manufaktur, dengan kekuatan dan kekakuan yang tinggi. Terbaik untuk komponen struktural di mana berat bukan prioritas utama.

- Ekstrusi Berongga: Menawarkan rasio kekuatan-terhadap-berat yang sangat baik serta fleksibilitas desain, tetapi memerlukan cetakan yang lebih kompleks (jembatan/lubang) dan pengendalian ketebalan dinding yang teliti. Biaya produksinya lebih mahal tetapi sangat penting untuk pengurangan berat dan integrasi berbagai fungsi dalam satu komponen.

Dalam industri otomotif, ekstrusi berongga banyak digunakan untuk manajemen tabrakan, saluran HVAC, dan pelindung baterai, sementara profil padat unggul dalam braket dan area dengan beban tinggi. Pemilihan tidak hanya mempengaruhi biaya ekstrusi, tetapi juga tahap lanjutan seperti pemesinan, pengelasan, dan penyegelan.

Merancang dengan Memperhatikan Proses Akhir dan Perakitan Sejak Awal

Desain yang baik tidak berhenti pada proses penekanan. Pertimbangkan terlebih dahulu bagaimana komponen akan diselesaikan, disambung, dan dirakit:

- Toleransi Pemesinan: Sisakan material yang cukup pada permukaan kritis yang akan diproses melalui pemesinan setelah ekstrusi.

- Detil yang Ramah Pengelasan: Transisi yang halus dan permukaan yang mudah dijangkau mendukung pengelasan robotik dan mengurangi pekerjaan ulang.

- Permukaan Perapat: Kedataran dan geometri yang konsisten sangat penting untuk komponen yang harus disegel terhadap cairan atau gas.

Untuk aluminium struktural ekstrusi yang digunakan pada rangka atau penutup kendaraan, pertimbangan ini dapat menjadi pembeda antara komponen yang langsung siap dirakit dan yang memerlukan pekerjaan ulang mahal.

- Apakah ketebalan dinding konsisten di seluruh profil?

- Apakah transisi dan sudut dirancang untuk aliran logam yang halus?

- Apakah profil menghindari sirip dalam dan tipis atau rasio lidah tinggi?

- Apakah profil simetris dan ramah terhadap mati (die)?

- Apakah Anda telah mempertimbangkan kebutuhan mesin, pengelasan, dan penyegelan pada tahap selanjutnya?

- Apakah terdapat strategi datum yang jelas untuk PPAP dan dokumentasi kualitas?

Memilih profil yang paling sederhana yang memenuhi fungsi—tidak lebih dan tidak kurang—adalah cara tercepat untuk mendapatkan harga stabil dan waktu pengiriman yang dapat diandalkan dalam pengadaan ekstrusi otomotif.

Menguasai prinsip desain ini tidak hanya mengendalikan biaya tetapi juga menyiapkan Anda untuk proses peralatan, pengolahan, dan persetujuan kualitas yang lebih lancar. Selanjutnya, kita akan melihat bagaimana pilihan-pilihan ini berdampak pada proses manufaktur dan di mana faktor biaya tambahan mungkin muncul.

Tuas Alur Proses dari Press hingga Aging dan Inspeksi

Pernah bertanya-tanya secara tepat di mana biaya menumpuk dalam manufaktur profil aluminium untuk program otomotif? Bayangkan melacak satu ekstrusi dari balok aluminium mentah hingga menjadi komponen jadi yang telah diperiksa—setiap langkah adalah tuas biaya potensial, terutama ketika kualitas, standar kosmetik, dan daya lacak adalah hal yang wajib dipenuhi. Mari kita uraikan bagaimana ekstrusi aluminium dibuat, apa yang membuat persyaratan otomotif unik, dan di mana anggaran Anda bisa membengkak jika Anda tidak memperhatikan alur proses.

Cara Membuat Ekstrusi Aluminium untuk Kualitas Otomotif

Terdengar rumit? Berikut ini adalah penjelasan yang jelas, langkah demi langkah, mengenai proses manufaktur profil aluminium secara umum, dengan catatan di bagian mana biaya paling sensitif bagi pembeli otomotif:

- Pemilihan Paduan & Pemanasan Awal Billet: Perjalanan dimulai dengan memilih paduan yang tepat dan memanaskan billet hingga suhu optimal. Langkah ini menetapkan dasar untuk sifat mekanik dan kualitas ekstrusi.

- Ekstrusi dengan Mesin Pres: Billet yang telah dipanaskan ditekan melalui suatu cetakan (die) menggunakan mesin pres ekstrusi aluminium hidrolik. Di sini, ukuran mesin pres dan kecepatan operasi harus disesuaikan dengan jenis paduan dan kompleksitas profil. Kecepatan tinggi dapat meningkatkan produksi tetapi juga dapat meningkatkan limbah atau cacat permukaan jika tidak dikontrol dengan baik.

- Pendinginan Cepat (Quench): Segera setelah keluar dari cetakan, profil didinginkan secara cepat—biasanya dengan air atau udara—untuk mempertahankan mikrostruktur yang diinginkan. Pendinginan cepat sangat penting untuk paduan otomotif berkekuatan tinggi, tetapi pendinginan yang tidak merata dapat menyebabkan pelengkungan atau tegangan sisa, yang berujung pada pekerjaan ulang yang mahal.

- Regangan/Pelurusan: Profil diregangkan untuk memperbaiki distorsi dan mencapai toleransi yang ketat. Komponen otomotif sering memerlukan pelurusan yang lebih presisi, menambah waktu dan biaya tenaga kerja.

- Usia/Temper: Banyak ekstrusi otomotif melalui proses penuaan terkendali (penempaan/temper) untuk mencapai sifat mekanis yang ditentukan. Jadwal penuaan harus dikelola dengan hati-hati untuk menghindari kekerasan yang terlalu rendah atau terlalu tinggi, keduanya dapat menyebabkan limbah atau pekerjaan ulang.

- Potong Sesuai Panjang: Profil dipotong dengan gergaji ke panjang yang tepat. Presisi di sini sangat penting—terutama untuk bagian trim atau struktural yang akan dirakit secara robotis.

- Pemeriksaan & Pengendalian Kualitas: Setiap profil diperiksa untuk ketepatan dimensi, kehalusan permukaan, dan sifat mekanis. Program otomotif menuntut pengendalian kualitas yang canggih—seperti dokumentasi PPAP dan daya lacak penuh—yang menambah waktu dan biaya.

- Pengepakan & Logistik: Profil yang selesai dikemas secara aman untuk mencegah kerusakan dan dilacak untuk keperluan pertanggungjawaban, terutama saat dikirim secara global.

Pemilihan Mesin Pres dan Kompromi Kecepatan Produksi

Saat Anda mempertimbangkan pilihan mesin press, kecepatan tidak selalu berarti lebih murah. Ukuran mesin press dan kecepatan operasi harus dipilih berdasarkan paduan logam, geometri profil, dan kelas permukaan. Sebagai contoh, mesin press ekstrusi aluminium besar mampu menangani komponen dengan desain kompleks atau dinding tebal, tetapi mungkin beroperasi lebih lambat pada profil yang rumit agar tetap menjaga kualitas. Meningkatkan kecepatan mesin press terlalu tinggi dapat meningkatkan kehilangan hasil produksi, membutuhkan lebih banyak proses akhir, atau bahkan memperpendek umur cetakan—semuanya menambah biaya tersembunyi dalam proses manufaktur profil aluminium Anda.

Tip: Tarif per-menit terendah pada mesin press tidak selalu berarti biaya per-bagian paling rendah. Meningkatkan kecepatan terlalu tinggi sering kali menyebabkan tingkat limbah yang lebih tinggi atau pekerjaan finishing tambahan—jadi selalu seimbangkan laju produksi dengan kualitas dan biaya tahap lanjutan.

Pemilihan Proses Quench dan Aging yang Mempengaruhi Biaya

Pemadaman dan penuaan bukan hanya langkah teknis—keduanya juga merupakan faktor biaya utama untuk ekstrusi otomotif. Pendinginan cepat dan terkendali sangat penting untuk memenuhi spesifikasi kekuatan tinggi, tetapi jika pendinginan tidak merata, akan terjadi pelengkungan atau sifat material yang tidak konsisten. Demikian pula, proses penuaan yang dikelola dengan ketat memastikan setiap komponen memenuhi target mekanis, tetapi siklus yang lebih panjang atau kompleks menambah biaya energi dan penanganan. Pembeli otomotif sebaiknya bekerja sama erat dengan pemasok untuk menyelaraskan strategi pemadaman dan penuaan dengan tujuan kinerja maupun anggaran.

Memahami cara pembuatan ekstrusi aluminium—dan di mana biaya terakumulasi—memberi Anda kemampuan untuk mengajukan pertanyaan yang tepat serta menghindari kejutan di luar anggaran. Selanjutnya, kita akan membahas bagaimana keputusan operasi sekunder dan penyambungan dapat lebih memengaruhi gambaran total biaya untuk ekstrusi aluminium otomotif kustom.

Pilihan Akhir dan Perakitan yang Mempengaruhi Total Biaya

Saat Anda memikirkan fabrikasi ekstrusi aluminium untuk komponen otomotif, apakah Anda membayangkan biaya berakhir begitu profil meninggalkan mesin press? Kenyataannya, operasi sekunder dan metode penggabungan bisa melebihi harga dasar ekstrusi—terkadang dengan selisih yang cukup besar. Mari kita lihat langkah finishing dan pilihan perakitan mana yang paling berdampak pada biaya ekstrusi aluminium custom, dan bagaimana perencanaan yang cermat dapat mencegah kejutan anggaran.

Langkah Finishing Mana Saja yang Layak dengan Biayanya?

Bayangkan Anda telah memesan ekstrusi aluminium custom yang dipotong untuk keperluan rel struktural atau aksesori yang terlihat jelas. Keputusan selanjutnya—cara memachining, menyelesaikan, dan mengemasnya—akan menentukan total pengeluaran dan jadwal proyek Anda. Berikut ini adalah tinjauan operasi sekunder yang umum dilakukan pada profil aluminium custom, beserta implikasi biaya, waktu penyelesaian (lead-time), dan risikonya:

| Operasi Sekunder | Kategori Biaya | Dampak Waktu Penyelesaian (Lead-Time) | Risiko Pekerjaan Ulang | Dokumentasi Kualitas |

|---|---|---|---|---|

| Pemotongan Presisi/Potong Sesuai Panjang | Rendah-Sedang | Minimal | Rendah | Dasar (pemeriksaan panjang) |

| Pemesinan CNC (pengeboran, penappingan, kantong) | Sedang-Tinggi | Sedang | Menengah (risiko limbah) | Laporan dimensi |

| Penghilangan Burrs/Penyelesaian Tepi | Rendah | Minimal | Rendah | Pemeriksaan visual |

| Verifikasi Perlakuan Panas | Sedang | Sedang | Sedang | Sertifikat sifat mekanik |

| Anodizing | Sedang-Tinggi | Sedang | Sedang (variasi warna) | Sertifikat ketebalan/warna lapisan |

| Lapisan Bubuk/E-Coat | Sedang-Tinggi | Sedang-Tinggi | Sedang (cacat permukaan) | Laporan daya lekat/korosi |

| Pengepakan Khusus | Rendah-Sedang | Minimal | Rendah | Rekaman pengepakan |

Setiap langkah tambahan meningkatkan biaya ekstrusi aluminium custom, terutama ketika persyaratan untuk konsistensi warna, ketahanan korosi, atau sertifikasi mekanis semakin ketat. Sebagai contoh, anodizing dan powder coating keduanya memberikan perlindungan sekaligus memperindah tampilan, tetapi membutuhkan kontrol proses yang ketat agar menghindari rework atau pembuangan yang mahal. Pengemasan—yang sering diabaikan—dapat meningkatkan biaya jika diperlukan perlindungan permukaan bernilai tinggi atau untuk ekspor.

- Apakah akhiran (finish) diperlukan untuk fungsi, penampilan, atau keduanya?

- Apakah komponen akan terpapar pada lingkungan keras (garam jalan, UV)?

- Kelas penampilan apa yang ditentukan—standar, otomotif, atau dekoratif?

- Apakah akhiran perlu memenuhi standar OEM atau ASTM?

- Apakah beberapa langkah dapat digabungkan melalui pemasok terintegrasi?

Metode Penyambungan dan Efek Rantai Biayanya

Setelah proses fabrikasi ekstrusi aluminium selesai, bagaimana cara perakitan komponennya? Metode penggabungan yang Anda pilih dapat berdampak pada biaya, waktu penyelesaian, dan kualitas. Berikut penjelasan mengenai opsi penggabungan umum untuk ekstrusi aluminium di industri otomotif:

- Penyambungan Mekanis (baut, sekrup, pop rivet): Sederhana dan hemat biaya, tetapi mungkin memerlukan mesin tambahan atau insert.

- Perekat : Memungkinkan sambungan ringan dan rata, tetapi membutuhkan waktu pengeringan dan persiapan permukaan.

- Las MIG/TIG : Menghasilkan sambungan struktural yang kuat tetapi dapat menyebabkan distorsi karena panas dan memerlukan tenaga kerja terampil.

- Lasering pengelasan : Presisi tinggi dan kecepatan, ideal untuk otomasi, tetapi biaya peralatan tinggi.

- Las Gesek Aduk (Friction-Stir Welding/FSW) : Proses padat dalam menggabungkan ekstrusi dengan distorsi minimal, semakin banyak digunakan untuk kotak baterai dan struktur besar ( Dewan Produsen Ekstrusi Aluminium ).

Desain bersama, peralatan, sealers, dan langkah pra-perlakuan (seperti pembersihan atau pengecatan dasar) semuanya menambah biaya ekstrusi aluminium khusus. Sebagai contoh, sambungan datar mungkin tampak sederhana, tetapi jika mengandalkan pengelasan atau perekat, Anda memerlukan dukungan tambahan, inspeksi, dan potensi pekerjaan ulang.

- Beban dan tegangan apa saja yang akan dialami oleh sambungan tersebut?

- Apakah sambungan terpapar kelembapan atau bahan kimia?

- Apakah perakitan memerlukan kemampuan untuk dilayani atau diperbaiki di lapangan?

- Apakah ada spesifikasi OEM atau industri untuk integritas sambungan?

- Apakah metode sambungan telah divalidasi untuk ketahanan korosi dan kelelahan?

Menghindari Spesifikasi Berlebihan dalam Program 2025

Mudah tergoda untuk melakukan over-engineer—menentukan setiap proses akhir dan langkah penggabungan 'hanya-hanya'. Namun setiap operasi tambahan meningkatkan biaya ekstrusi aluminium custom secara langsung maupun tidak langsung. Kuncinya adalah menyesuaikan spesifikasi dengan fungsi yang sebenarnya, bukan hanya karena tradisi atau kebiasaan. Bekerjasama erat dengan pemasok Anda untuk menggabungkan langkah-langkahnya, memanfaatkan layanan fabrikasi ekstrusi aluminium terintegrasi, dan menghindari kompleksitas yang tidak diperlukan. Hal ini tidak hanya menghemat biaya, tetapi juga mengurangi waktu tunggu dan risiko.

Operasi sekunder dan pilihan penggabungan seringkali lebih besar pengaruhnya dibandingkan harga dasar ekstrusi. Selaraskan setiap langkah dengan kebutuhan fungsional agar dapat mengendalikan total biaya dan menjaga program Anda tetap sesuai jalur.

Selanjutnya, kita akan membahas bagaimana volume produksi, efisiensi pembelajaran, dan realitas rantai pasok regional semakin membentuk persamaan biaya akhir untuk ekstrusi aluminium otomotif custom.

Volume Scaling dan Dampak Biaya Rantai Pasok Regional

Saat Anda merencanakan program otomotif besar, pernahkah Anda memperhatikan bagaimana biaya akhir ekstrusi aluminium Anda bisa berfluktuasi sangat besar dari tahap pilot hingga produksi penuh? Atau bertanya-tanya mengapa penawaran ekstrusi aluminium yang tampak murah dari satu wilayah justru ternyata lebih mahal setelah semua biaya riil dihitung? Mari kita uraikan bagaimana volume produksi, efisiensi material (yield), dan realitas rantai pasok global membentuk faktor biaya sebenarnya dari ekstrusi aluminium otomotif kustom—dan bagaimana Anda bisa menghindari biaya tersembunyi yang menggerus margin Anda.

Pengaruh Volume dan Yield terhadap Stabilitas Harga

Bayangkan Anda meluncurkan sebuah platform kendaraan baru. Di awal pengembangan, Anda memproduksi ekstrusi aluminium dalam jumlah kecil sebagai prototipe—biaya tinggi karena amortisasi cetakan (die) dibagi hanya untuk sejumlah kecil komponen, dan setiap hambatan proses atau limbah produksi memperbesar harga per unit. Saat Anda meningkatkan produksi melalui PPAP (Production Part Approval Process), biaya per unit mulai menurun berkat efek skala ekonomi. Biaya peralatan dapat diamortisasi atas ribuan komponen, tingkat limbah berkurang seiring pembelajaran proses produksi, dan pemasok dapat mengoptimalkan jadwal produksi untuk meningkatkan efisiensi. Industri ekstrusi aluminium dibangun berdasarkan efek penskalaan ini: semakin prediktable permintaan Anda, semakin stabil pula biaya produksinya.

- Pilot/Prototipe: Biaya per komponen tinggi, amortisasi cetakan rendah, perubahan proses sering terjadi.

- Masa Peningkatan/PPAP: Biaya menurun seiring peningkatan yield dan stabilisasi proses, tetapi masih rentan terhadap limbah dan pekerjaan ulang.

- Tahap Stabil: Biaya per unit terendah, efisiensi tinggi, jadwal produksi stabil, dan biaya akhir dapat diprediksi.

Tetapi jangan mengabaikan dampak dari tingkat hasil produksi (yield). Bahkan peningkatan kecil dalam limbah produksi dapat menghilangkan penghematan dari produksi berkapasitas tinggi, terutama untuk komponen yang kompleks atau memiliki toleransi ketat. Selalu tanyakan kepada pemasok mengenai data historis yield dan tambahkan cadangan untuk kurva pembelajaran pada profil baru.

Faktor Regional dan Logistik dari Biaya Bersih Masuk

Pernah tergoda oleh penawaran harga ekstrusi aluminium murah dari pemasok jauh, hanya untuk menemukan biaya bersih masuk (landed cost) menjadi dua kali lipat setelah biaya pengiriman, bea cukai, dan keterlambatan? Itu adalah kesalahan umum. Biaya bersih masuk bukan hanya harga yang tercantum dalam faktur—tetapi jumlah dari semua pengeluaran dari dermaga pemasok hingga ke gudang Anda.

- Jarak Pengiriman: Rute pengiriman yang lebih jauh (terutama antar benua) berarti biaya lebih tinggi, waktu pengiriman lebih lama, serta risiko kerusakan atau keterlambatan yang lebih besar.

- Kemasan Ekspor: Komponen yang dikirimkan ke luar negeri sering kali membutuhkan peti khusus atau perlindungan terhadap korosi, yang menambah biaya material dan tenaga kerja.

- Tarif & Bea Masuk: Kebijakan perdagangan dapat berubah dengan cepat; ekstrusi aluminium murah dari satu negara dapat menghadapi bea impor yang tinggi atau tarif anti-dumping di negara lain.

- Fluktuasi Mata Uang: Sumber global membuat Anda terdedah pada perubahan nilai tukar, yang dapat mengikis tabungan dalam semalam.

- Incoterms & Ketentuan Pengiriman: FOB, CIF, DDPmasing-masing mengalihkan tanggung jawab (dan biaya) untuk logistik, asuransi, dan bea cukai. Tahu persis apa yang termasuk dalam penawaran Anda.

- Biaya Pengiriman Dalam Negeri & Last Mile: Membawa produk dari pelabuhan ke pabrik bisa menjadi biaya tersembunyi, terutama untuk profil besar atau berat.

- Buffer lead-time: Rantai pasokan yang lebih panjang membutuhkan lebih banyak persediaan, mengikat uang tunai dan meningkatkan biaya penyimpanan.

Kekuatan rantai pasokan regional juga penting. Industri ekstrusi aluminium Amerika Utara yang matang mendapat manfaat dari kedekatan dengan OEM, logistik yang kuat, dan kebijakan yang stabil. Sebaliknya, pasar berkembang dapat menawarkan harga dasar yang lebih rendah tetapi risiko gangguan, penundaan bea cukai, atau kualitas yang tidak konsisten lebih tinggi.

Mengurangi Risiko Rantai Pasokan 2025

Bagaimana Anda menjaga biaya masuk tetap dapat diprediksi dan menghindari jebakan harga ekstrusi aluminium murah yang justru berakhir lebih mahal? Mulailah dengan memodelkan total landed cost—bukan hanya harga per unit—termasuk:

- Harga satuan pemasok

- Ongkos kirim (laut, udara, darat)

- Tarif dan bea masuk

- Asuransi dan jasa kepabeanan

- Kemasan dan penanganan

- Tingkat scrap dan rework yang diperkirakan

- Risiko nilai tukar dan ketentuan pembayaran

Bandingkan Incoterms dengan hati-hati dan pertimbangkan penggabungan pengiriman untuk mengurangi ongkos kirim per unit. Untuk program kritis, kembangkan rencana darurat—sumber ganda, stok regional, atau mitra logistik yang fleksibel—untuk mengurangi dampak gangguan pasokan.

Model total biaya masuk dengan biaya pengiriman, bea cukai, kemasan, dan limbah yang diperkirakan. Ekstrusi aluminium murah hanyalah tawaran menarik jika memenuhi standar kualitas, waktu, dan profil risiko Anda—jika tidak, biaya tersembunyi bisa mengubah kutipan harga rendah menjadi kejutan mahal.

Memahami realitas regional dan volume seperti ini memberdayakan Anda untuk membuat keputusan sumber yang lebih cerdas. Selanjutnya, kami akan memberikan template RFQ dan alat evaluasi pemasok untuk memastikan penawaran Anda benar-benar dapat dibandingkan secara lurus.

Template RFQ dan Daftar Penilaian Pemasok untuk Konsistensi

Pernah menerima tumpukan penawaran untuk ekstrusi aluminium khusus dan bertanya-tanya mengapa angka-angka dan detailnya begitu beragam? Atau kesulitan menjelaskan kepada tim Anda mengapa harga dari satu pemasok untuk profil ekstrusi aluminium khusus lebih tinggi, tetapi nilainya lebih baik? Jika demikian, Anda tidak sendirian. Rahasia untuk melakukan pengadaan secara percaya diri dan membandingkan secara akurat adalah menggunakan templat RFQ (Request for Quote) yang lengkap dan kartu skor pemasok yang terstruktur. Mari kita bahas secara rinci apa saja yang perlu dimasukkan dan cara membandingkan pemasok untuk proyek ekstrusi otomotif berikutnya.

Daftar Periksa RFQ untuk Mendapatkan Penawaran Lengkap dan Dapat Dibandingkan

Terlihat rumit? Tidak harus begitu. RFQ yang jelas dan terperinci memastikan para pemasok memahami persis apa yang Anda butuhkan—dan memberi Anda dasar yang kuat untuk negosiasi dan pengambilan keputusan. Berikut adalah daftar periksa teruji yang disesuaikan dari praktik terbaik industri dan referensi proyek nyata ( Shengxin Aluminum ):

- Gambar profil dengan dimensi dan toleransi lengkap

- Spesifikasi paduan dan temper

- Volume tahunan yang diharapkan berdasarkan fase produksi (prototipe, peningkatan, kondisi stabil)

- Kepemilikan cetakan, pemeliharaan, dan ketentuan penggantian

- Ukuran mesin press atau metode ekstrusi yang diinginkan (jika diketahui)

- Persyaratan perlakuan panas dan proses tempering

- Operasi sekunder (pemesinan, pengeboran, pengepakan, penghilangan duri, dll.)

- Detail finishing (anodizing, powder coat, warna, ketebalan)

- Rencana jaminan kualitas dan inspeksi (dimensi, mekanik, pemeriksaan permukaan)

- Kebutuhan pengemasan, pelabelan, dan kemasan ekspor

- Preferensi logistik (Incoterms, konsolidasi, lokasi pengiriman)

- Kepatuhan dan dokumentasi (sertifikasi, PPAP, laporan uji)

Dengan menyertakan detail ini, Anda akan meminimalkan komunikasi bolak-balik dan memastikan setiap pemasok ekstrusi aluminium custom memberikan penawaran berdasarkan dasar yang sama. Hal ini juga mempercepat umpan balik dari pemasok dan membantu Anda menghindari kejutan yang merugikan di kemudian hari.

Baris Rincian Biaya yang Harus Diminta Setiap Kali

Saat Anda meninjau penawaran, jangan puas hanya dengan jumlah total. Mintalah rincian biaya per item agar Anda dapat memahami—dan mempertanyakan—setiap bagian dari total biaya. Setidaknya, mintalah pemasok untuk memisahkan:

- Bahan baku (paduan, berat, dan dasar harga)

- Cetakan dan peralatan (baru, diamortisasi, atau termasuk)

- Pengolahan (ekstrusi, waktu press, asumsi hasil)

- Operasi sekunder (pemesinan, penyelesaian, perakitan)

- Kualitas dan dokumentasi (inspeksi, laporan, sertifikasi)

- Pengepakan dan logistik (domestik/ekspor, penanganan khusus)

- Overhead dan margin (jika diungkapkan)

Tingkat detail ini memungkinkan Anda membandingkan profil ekstrusi aluminium kustom berdasarkan total biaya sebenarnya—bukan hanya harga per unit.

Lembar Penilaian Pemasok untuk Tim Sumber Daya

Bayangkan Anda memiliki tiga penawaran dari pemasok ekstrusi aluminium kustom yang berbeda. Bagaimana Anda memilih yang paling sesuai, bukan hanya yang termurah? Sebuah lembar skor berbobot memberikan objektivitas dan transparansi pada keputusan Anda. Berikut adalah contoh yang dapat Anda adaptasi untuk putaran RFQ berikutnya:

| Kriteria | Bobot (%) |

|---|---|

| Kemampuan Teknis (kompleksitas profil, layanan terintegrasi) | 25 |

| Sertifikasi Kualitas (ISO 9001, IATF 16949, PPAP) | 15 |

| Kinerja Tepat Waktu (riwayat pengiriman historis) | 15 |

| Profil Risiko (stabilitas rantai pasok, kesehatan finansial) | 10 |

| Ketentuan Komersial (harga, pembayaran, fleksibilitas) | 15 |

| Keberlanjutan (daur ulang, penggunaan energi, ESG) | 10 |

| Total Landed Cost (semua biaya termasuk, sesuai model Anda) | 10 |

Beri nilai setiap pemasok dengan skala 1–5 untuk setiap kriteria, kalikan dengan bobotnya, lalu jumlahkan totalnya. Pendekatan ini membantu Anda mempertahankan keputusan sumber pengadaan dan memastikan Anda tidak terkejut oleh kelemahan tersembunyi.

Harga Per Unit = Material + Proses Produksi + Operasi Sekunder + Kualitas/Dokumen + Kemasan/Logistik + Overhead/Margin; Total Biaya = Harga Per Unit × Jumlah Unit yang Direncanakan + Peralatan – Kredit.

Dengan toolkit ini, Anda akan memiliki kemampuan untuk memstandarkan proses RFQ, membandingkan pemasok ekstrusi aluminium custom secara adil, serta membuat keputusan pengadaan yang dapat dipertanggungjawabkan. Selanjutnya, mari lihat bagaimana perbandingan pemasok praktis dan rencana aksi dapat membantu Anda beralih dari penawaran hingga keputusan yang yakin.

Perbandingan Pemasok dan Langkah Pasti Selanjutnya untuk Ekstrusi Aluminium Otomotif Custom

Mencoba memilih mitra yang tepat untuk proyek aluminium ekstrusi custom Anda berikutnya? Dengan banyaknya pemasok yang menjanjikan kualitas, kecepatan, dan nilai, bagaimana cara Anda memilah berbagai klaim tersebut dan menemukan vendor yang benar-benar memahami faktor biaya dalam ekstrusi aluminium otomotif custom—terutama menjelang tahun 2025?

Siapa yang Perlu Dipertimbangkan untuk Program Otomotif

Bayangkan Anda sedang menyempurnakan RFQ dan skorboard Anda. Apa yang sebenarnya penting dalam pengadaan otomotif? Di luar harga, Anda membutuhkan mitra yang menawarkan dukungan perancangan untuk ekstrusi (design-for-extrusion), keahlian mendalam dalam rekayasa mati (die), sistem kualitas yang kuat (seperti IATF 16949), proses akhir dan pemesinan terintegrasi, serta kemampuan untuk menyediakan dokumen PPAP dan pelacakan (traceability) tepat waktu. Logistik global dan rekam jejak yang terbukti dengan OEM besar juga sangat penting—terutama untuk program ekstrusi aluminium yang disesuaikan, di mana keterlambatan atau kegagalan kualitas dapat mengganggu seluruh peluncuran kendaraan.

Membandingkan Kemampuan yang Mempengaruhi Biaya

Terdengar rumit? Tabel di bawah ini memungkinkan Anda membandingkan secara cepat para pemasok utama berdasarkan kriteria yang memengaruhi biaya dan keandalan untuk proyek aluminium ekstrusi kustom. Perhatikan bagaimana integrasi, masa pemesanan, dan dokumentasi dapat membedakan mitra otomotif sejati dari penyedia ekstrusi umum.

| Pemasok | Tingkat Integrasi | Postur Masa Pemesanan | Dokumentasi Kualitas | Fleksibilitas Komersial | Sertifikasi Otomotif |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Lengkap (Satu atap: desain, ekstrusi, penyelesaian, pemesinan, perakitan) | Singkat (Prototipe cepat, MES digital, DFM di awal) | Komprehensif (IATF 16949, PPAP, ketelusuran, catatan digital) | Tinggi (Volume fleksibel, logistik terpadu, dukungan DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Tinggi (Ekstrusi, penyelesaian, sebagian pemesinan) | Menengah (fokus Amerika Utara, pengalaman kuat OEM) | Kelas otomotif (PPAP, ISO 9001) | Menengah (program OEM, jangkauan global terbatas) | ISO 9001, IATF 16949 |

| PTSMAKE | Menengah (ekstrusi, pemesinan dasar, konsultasi DFM) | Menengah (responsif untuk produksi khusus, fokus Asia) | Standar (ISO 9001, sertifikasi material) | Menengah (proyek khusus, fleksibilitas sedang) | ISO 9001 |

| Hydro Extrusions | Tinggi (global, berbagai mesin press, finishing, rekayasa) | Menengah (Penjadwalan global, kapasitas kuat) | Otomotif & kedirgantaraan (PPAP, AS9100, ISO 9001) | Menengah (Paling cocok untuk program berskala besar) | IATF 16949, ISO 9001, AS9100 |

Rekomendasi Akhir untuk Mempercepat Sumber Pasok

- Bagikan template RFQ Anda dengan pemasok yang sudah dipilih agar mendapatkan penawaran yang sebanding dan dapat dibandingkan secara langsung.

- Jadwalkan tinjauan desain untuk biaya —masukan DFM sejak dini dapat mengurangi biaya peralatan dan proses untuk komponen aluminium ekstrusi kustom.

- Jalankan model amortisasi untuk setiap penawaran, mempertimbangkan peralatan, hasil produksi, logistik, dan dokumentasi agar biaya akhir yang sebenarnya terungkap.

- Memprioritaskan pemasok yang menawarkan layanan terintegrasi, dokumentasi kualitas yang kuat, dan pengalaman dalam proyek-proyek khusus ekstrusi aluminium otomotif.

Menyelaraskan desain, proses, dan logistik sejak awal adalah cara tercepat mencapai stabilitas biaya akhir—jangan biarkan biaya tersembunyi menggagalkan program Anda.

Memilih pemasok yang tepat bukan hanya soal penawaran terendah—namun juga soal keandalan, kedalaman teknis, dan kemampuan memenuhi setiap faktor biaya tersembunyi. Dengan mengikuti pendekatan terstruktur ini, Anda akan menempatkan program otomotif Anda pada jalur kesuksesan, dari tahap prototipe hingga produksi penuh.

Pertanyaan yang Sering Diajukan

1. Apa saja faktor utama yang mempengaruhi biaya ekstrusi aluminium otomotif khusus?

Biaya ekstrusi aluminium otomotif custom dipengaruhi oleh harga bahan baku, kompleksitas mati dan peralatan, kecepatan proses, operasi sekunder, finishing, persyaratan kualitas, kemasan, logistik, dan dokumen kepatuhan. Setiap faktor, mulai dari pemilihan paduan hingga standar ketelusuran, dapat mempengaruhi biaya langsung maupun tidak langsung, sehingga penting untuk mempertimbangkan seluruh proses produksi dan rantai pasok.

2. Bagaimana pilihan paduan dan temper mempengaruhi biaya ekstrusi aluminium untuk aplikasi otomotif?

Pilihan paduan dan temper mempengaruhi biaya bahan dan proses. Paduan dengan kekuatan tinggi atau temper tertentu untuk ketahanan tabrakan, ketahanan korosi, atau kemampuan pengecatan sering kali membutuhkan proses yang lebih kompleks, toleransi yang lebih ketat, dan pengujian tambahan. Kolaborasi awal dengan pemasok dapat membantu menyeimbangkan persyaratan mekanis dengan kemampuan produksi dan efisiensi biaya.

3. Mengapa operasi sekunder dan finishing berdampak signifikan terhadap total biaya ekstrusi otomotif?

Operasi sekunder seperti pemesinan, pengeboran, dan proses akhir khusus seperti anodizing atau powder coating dapat menambah biaya signifikan, terutama untuk komponen dengan persyaratan kosmetik atau performa yang ketat. Setiap proses tambahan meningkatkan biaya tenaga kerja, inspeksi, dan potensi rework. Mengoptimalkan desain serta mengonsolidasikan langkah-langkah dengan pemasok terintegrasi dapat membantu mengendalikan biaya-biaya ini.

4. Bagaimana volume mempengaruhi harga ekstrusi aluminium khusus?

Volume produksi yang lebih tinggi memungkinkan amortisasi cetakan yang lebih baik, hasil proses yang lebih tinggi, serta harga yang lebih stabil. Prototipe tahap awal atau uji produksi memiliki biaya per unit yang lebih tinggi karena volume yang rendah dan penyesuaian proses yang sering dilakukan. Saat produksi diperluas, biaya tetap tersebar ke lebih banyak unit, sehingga mengurangi total landed cost.

5. Apa keunggulan yang ditawarkan Shaoyi Metal Parts Supplier untuk ekstrusi aluminium otomotif?

Shaoyi menyediakan solusi satu atap yang telah tersertifikasi IATF 16949 untuk ekstrusi aluminium otomotif custom, termasuk dukungan desain untuk manufaktur, kontrol proses canggih, dan proses akhir terintegrasi. Pendekatan mereka meminimalkan limbah, menyederhanakan logistik, dan memastikan kualitas, membantu pembeli mencapai total biaya lebih rendah serta pengiriman yang andal untuk program otomotif.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —