Permesinan CNC pada Die Casting: Panduan Presisi & Biaya

TL;DR

Pemesinan CNC sering kali merupakan proses sekunder penting yang diterapkan pada komponen die-cast untuk mencapai ketepatan yang tidak dapat dicapai oleh pengecoran saja. Meskipun die casting unggul dalam memproduksi bagian-bagian kompleks berbentuk hampir final dalam volume tinggi dengan biaya per unit rendah, pemesinan CNC menyediakan fitur akhir dengan toleransi tinggi seperti lubang berulir dan permukaan yang halus untuk sambungan. Keputusan untuk menggunakan salah satu atau kombinasi keduanya bergantung pada pertimbangan: die casting cocok untuk produksi massal, sedangkan pemesinan CNC menambahkan presisi penting dengan biaya tambahan.

Pemesinan CNC vs. Die Casting: Perbandingan Langsung

Memahami perbedaan mendasar antara pemesinan CNC dan die casting sangat penting bagi setiap tim teknik atau produk. Kedua metode manufaktur ini mewakili pendekatan berbeda dalam fabrikasi logam: satu membentuk dengan mengikis material, dan lainnya membentuk dari keadaan cair. Pemilihan yang tepat sepenuhnya tergantung pada kebutuhan proyek dalam hal volume, biaya, kecepatan, dan presisi.

Permesinan CNC (Computer Numerical Control) adalah suatu proses subtraktif . Proses ini dimulai dengan balok material padat (billet) dan menggunakan alat potong yang dikendalikan oleh komputer—seperti mesin frais, bor, dan bubut—untuk menghilangkan material lapis demi lapis hingga terbentuk bagian akhir. Seperti yang dijelaskan oleh Zetwerk , proses ini diotomatisasi oleh program komputer, memastikan ketepatan dan pengulangan yang tinggi. Metode ini sangat serbaguna dan dapat digunakan pada berbagai macam material, menjadikannya ideal untuk prototipe serta produksi dalam volume rendah hingga menengah di mana presisi sangat penting.

Sebaliknya, die casting adalah suatu proses pencetakan . Proses ini melibatkan peleburan logam non-ferrous seperti aluminium atau seng dan menyuntikkan material cair ke dalam cetakan baja yang dibuat khusus, yang dikenal sebagai die, di bawah tekanan tinggi. Setelah logam mendingin dan membeku, die dibuka, dan komponen dikeluarkan. Metode ini sangat efisien untuk memproduksi jumlah besar komponen identik dengan geometri kompleks. Meskipun investasi awal untuk pembuatan die bisa cukup besar, biaya per unit turun secara signifikan pada produksi volume tinggi, menjadikannya pilihan utama untuk produksi massal di industri konsumen dan otomotif.

Meskipun die casting dan permesinan CNC sering dibandingkan, metode lain seperti penempaan juga memainkan peran penting dalam manufaktur. Sebagai contoh, perusahaan seperti Shaoyi (Ningbo) Metal Technology mengkhususkan diri dalam penempaan otomotif, proses lain yang membentuk logam menggunakan gaya tekan, ideal untuk menciptakan komponen yang sangat kuat dan tahan lama. Memahami keseluruhan spektrum pilihan manufaktur memastikan proses terbaik dipilih sesuai kebutuhan kinerja spesifik suatu komponen.

| Faktor | Mesin CNC | Pengecoran Die |

|---|---|---|

| Jenis proses | Subtraktif (Penghilangan Material) | Pencetakan (Injeksi Material) |

| Terbaik Untuk (Volume) | Rendah hingga Sedang (1-5.000) | Tinggi hingga Sangat Tinggi (5.000+) |

| Biaya Peralatan | Rendah hingga Tidak Ada | Tinggi (Memerlukan die khusus) |

| Biaya per-Piece | Tinggi (konstan) | Rendah (menurun seiring volume) |

| Waktu Tunggu | Pendek (tidak memerlukan peralatan) | Panjang (karena pembuatan cetakan) |

| Sampah Material | Tinggi (menghasilkan serpihan sisa) | Rendah (hanya menggunakan material yang diperlukan) |

Sinergi: Menggunakan Permesinan CNC sebagai Proses Akhir untuk Pengecoran Die

Meskipun sering dipresentasikan sebagai metode yang bersaing, permesinan CNC dan pengecoran die kerap kali menjadi mitra dalam proses manufaktur berurutan. Banyak komponen kinerja tinggi memanfaatkan keunggulan dari keduanya. Proses dimulai dengan pengecoran die untuk secara efisien menciptakan bentuk utama bagian yang kompleks (bentuk hampir akhirnya), kemudian dilanjutkan ke permesinan CNC untuk sentuhan akhir yang membutuhkan tingkat presisi lebih tinggi daripada yang dapat dicapai oleh pengecoran sendiri.

Seperti dijelaskan oleh G&M Die Casting , pendekatan hibrid ini merupakan solusi sumber tunggal untuk membuat bagian yang siap dirakit. Die casting dapat menghasilkan fitur-fitur dengan toleransi sekitar ±0,005 inci, yang cukup memadai untuk banyak aplikasi. Namun, ketika suatu desain membutuhkan toleransi yang lebih ketat, permukaan rata sempurna untuk pemasangan, atau fitur kompleks seperti lubang berulir, proses pemesinan sekunder menjadi diperlukan. Di sinilah mesin CNC mengambil alih, menyempurnakan bagian hasil die casting agar sesuai dengan spesifikasi yang tepat.

Hubungan sinergis ini memungkinkan produsen mencapai keunggulan dari kedua metode: efisiensi biaya dan kecepatan die casting dalam volume tinggi untuk bagian utama komponen, digabungkan dengan presisi tinggi pemesinan CNC untuk fitur-fitur paling kritisnya. Hal ini menjamin kelayakan ekonomi sekaligus kinerja fungsional.

Operasi pemesinan CNC sekunder yang umum dilakukan pada bagian die casting meliputi:

- Membor dan Membuat Tapping: Membuat lubang berulir yang presisi untuk sekrup dan baut.

- Frais: Pemesinan permukaan datar untuk gasket atau pemasangan dengan komponen lain.

- Boring: Membuat lubang yang sempurna bulat dan tepat lokasinya untuk bantalan atau poros.

- Mesin Bubut: Pemesinan fitur silindris dengan toleransi diameter yang ketat.

- Membuat Alur O-ring: Pemesinan saluran presisi untuk segel guna mencegah kebocoran.

Pertimbangan Utama dalam Pemesinan Komponen Die-Cast

Memesin bagian die-cast tidak sama dengan memotong blok material billet padat. Proses pengecoran menghadirkan karakteristik material dan tantangan unik yang harus diperhitungkan oleh insinyur dan operator pemesin agar hasilnya sukses. Perencanaan dan teknik yang tepat sangat penting untuk mencegah kerusakan pada bagian atau mengganggu integritasnya.

Salah satu tantangan utama adalah porositas material . Gelembung gas mikroskopis terkadang dapat terbentuk di dalam coran saat logam cair membeku. Ketika alat potong menemui rongga-rongga ini, hal tersebut dapat menyebabkan permukaan akhir yang buruk atau bahkan patahnya alat. Operator pemesin harus menggunakan alat yang tajam dan parameter pemotongan yang dioptimalkan untuk mengurangi dampak porositas. Faktor kritis lainnya adalah pejepitan , atau workholding. Bagian die-cast dibuat dalam bentuk hampir-netto, sering kali dengan permukaan kompleks yang tidak seragam dan dinding tipis. Perlengkapan khusus biasanya diperlukan untuk memegang bagian secara aman dan dapat diulang tanpa menyebabkan distorsi atau merusaknya selama proses permesinan.

Selain itu, paduan yang digunakan dalam die casting, seperti aluminium A380, memiliki sifat yang berbeda dibandingkan paduan billet umum seperti aluminium 6061. Aluminium coran sering kali memiliki kandungan silikon yang lebih tinggi, yang membuatnya lebih abrasif dan menyebabkan keausan alat yang lebih cepat. Pelapis dan geometri alat khusus sering kali diperlukan untuk permesinan yang efisien.

Praktik terbaik untuk permesinan komponen die-cast meliputi:

- Gunakan Alat yang Tajam dan Berlapis: Alat berlapis diamond polikristalin (PCD) atau karbida berlapis sering direkomendasikan untuk menahan sifat abrasif paduan aluminium ber-silikon tinggi.

- Optimalkan Kecepatan dan Laju Pemakanan: Parameter pemotongan harus dikontrol secara hati-hati untuk mencegah pelelehan paduan bertemperatur rendah serta untuk mendapatkan potongan bersih tanpa mengotori material.

- Terapkan Pemegang Kerja yang Tepat: Desain perangkat fixture yang mendukung geometri unik bagian, menjepit pada area yang kuat dan stabil untuk mencegah lenturan atau kerusakan.

- Kelola Serpihan secara Efektif: Gunakan semburan udara bertekanan tinggi atau pendingin minimal untuk membersihkan serpihan, karena pendingin konvensional berlebihan terkadang dapat menembus porositas material dan menyebabkan masalah di kemudian hari.

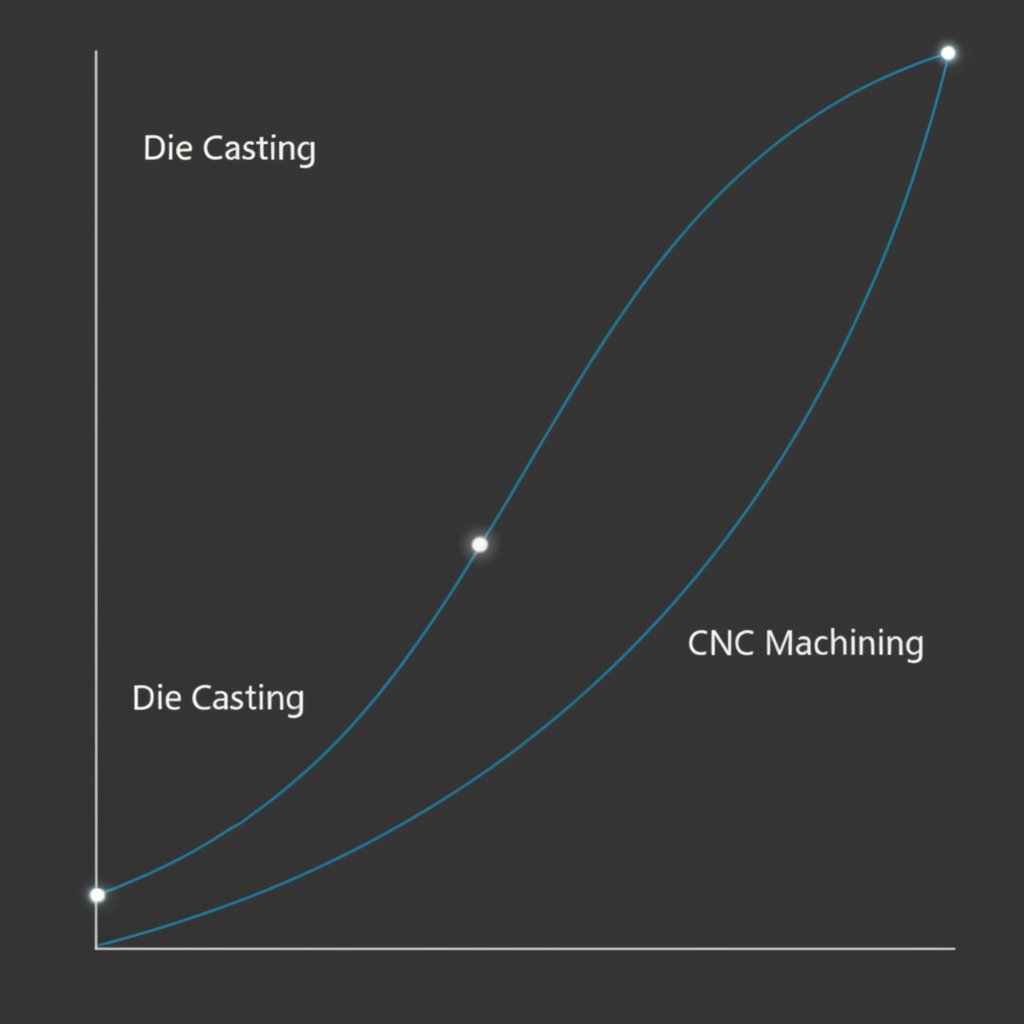

Analisis Biaya: Kapan Die Casting + CNC Lebih Ekonomis?

Keputusan antara pemesinan CNC saja versus proses gabungan die casting dan pemesinan hampir selalu didorong oleh volume produksi dan biaya. Meskipun pemesinan CNC menawarkan fleksibilitas dan menghindari biaya peralatan awal yang tinggi, die casting memberikan efisiensi yang tak tertandingi dalam skala besar. Memahami titik perpotongan biaya sangat penting untuk membuat keputusan finansial yang tepat bagi proyek manufaktur.

Untuk volume rendah, seperti prototipe atau produksi beberapa ratus komponen, pemesinan CNC hampir selalu lebih murah. Seiring SyBridge Technologies menunjukkan, tidak perlu menginvestasikan puluhan ribu dolar untuk membuat die baja. Biaya utamanya ditentukan oleh waktu mesin dan bahan. Namun, biaya per unit ini tetap relatif konstan terlepas dari jumlah unit yang diproduksi. Die casting, di sisi lain, memiliki biaya awal yang sangat tinggi karena desain dan pembuatan die-nya. Tetapi setelah alat tersebut dibuat, bagian-bagian dapat diproduksi dengan biaya sangat rendah dalam hal bahan dan waktu siklus.

Sebuah studi kasus menarik dari Dynacast menyoroti keseimbangan ini. Untuk kamera Light L16, memproduksi chassis kompleks melalui permesinan CNC lima kali lebih mahal dibandingkan dengan die casting. Bagi produk konsumen massal, perbedaan biaya ini membuat permesinan CNC tidak praktis untuk produksi skala besar. Investasi awal pada die dengan cepat tertutupi oleh penghematan besar pada biaya per unit, sehingga pendekatan hibrida menjadi satu-satunya pilihan yang layak ke depan.

Sebagai pedoman umum, titik peralihan di mana die casting menjadi lebih ekonomis biasanya berada antara 2.000 hingga 5.000 unit. Di bawah kisaran ini, biaya peralatan terlalu tinggi untuk dibenarkan. Di atasnya, biaya per unit yang rendah dari die casting menciptakan penghematan signifikan yang meningkat seiring jumlah unit yang diproduksi, menjadikannya pilihan terbaik untuk produksi massal.

Pertanyaan yang Sering Diajukan

1. Apa perbedaan antara permesinan CNC dan die casting?

Permesinan CNC adalah proses subtraktif yang dimulai dari balok material padat dan memotongnya untuk membentuk suatu bagian. Die casting adalah proses pencetakan yang menyuntikkan logam cair ke dalam cetakan baja (die) untuk membentuk bagian tersebut. CNC paling cocok untuk volume rendah hingga menengah dan presisi tinggi, sedangkan die casting ideal untuk produksi volume tinggi dari bagian-bagian kompleks dengan biaya per unit yang rendah.

2. Apa saja 7 bagian utama mesin CNC?

Komponen utama dari mesin CNC khas meliputi Unit Kontrol Mesin (MCU), yang merupakan otak dari sistem; Perangkat Masukan untuk memuat program; Sistem Penggerak dengan motor untuk menggerakkan sumbu; Alat Mesin itu sendiri (misalnya, spindel dan alat pemotong); Sistem Umpan Balik untuk memastikan ketepatan; Ranjang dan Meja yang membentuk struktur mesin; serta Sistem Pendingin untuk mengelola panas.

3. Apakah die casting lebih murah daripada CNC?

Tergantung pada volume produksi. Untuk jumlah kecil (prototipe hingga beberapa ribu komponen), permesinan CNC lebih murah karena menghindari biaya awal yang tinggi untuk membuat cetakan. Namun, untuk produksi dalam jumlah besar (biasanya lebih dari 5.000 unit), die casting menjadi jauh lebih hemat biaya karena biaya per bagian yang sangat rendah, yang dengan cepat menutupi investasi peralatan awal.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —