Mengapa Perbedaan Set Die Besi Cor vs Baja Penting bagi Bisnis Anda

Keputusan Bahan Set Mati yang Mempengaruhi Setiap Komponen Stamping

Bayangkan Anda menjalankan mesin stamping pada kapasitas penuh, tiba-tiba muncul ketidaksesuaian dimensi pada komponen Anda. Anda memeriksa perkakas dan menemukan keausan dini pada set mati—masalah yang berasal dari satu keputusan yang dibuat beberapa bulan lalu: memilih bahan yang salah. Skenario ini sering terjadi di fasilitas manufaktur lebih sering daripada yang diakui para insinyur.

Dalam perbandingan antara set mati besi cor dan baja, taruhannya sangat tinggi. Pemilihan bahan secara langsung memengaruhi kualitas komponen, umur perkakas, dan pada akhirnya, laba bersih Anda. Namun secara mengejutkan, panduan andal mengenai perbandingan penting ini masih sangat sulit ditemukan.

Mengapa Pemilihan Bahan Menentukan Keberhasilan atau Kegagalan Operasi Stamping Anda

Perbedaan antara besi tuang dan baja dalam aplikasi set die meluas jauh melampaui sifat material dasar. Setiap pilihan membawa karakteristik yang berbeda pada operasi stamping Anda—mulai dari penyerapan getaran hingga pola keausan di bawah siklus berulang. Memahami cara membedakan besi tuang dari baja bukan hanya soal pengetahuan metalurgi; ini berkaitan dengan kemampuan memprediksi kinerja peralatan Anda selama ribuan bahkan jutaan siklus produksi.

Baja cor vs besi tuang mewakili pertukaran mendasar antara kekakuan dan peredaman, antara biaya awal dan nilai jangka panjang. Membuat pilihan yang salah dapat mengakibatkan:

- Keausan die dini yang memerlukan penggantian mahal

- Perubahan dimensi yang membuat komponen keluar dari toleransi

- Getaran berlebihan yang mempercepat keausan mesin

- Downtime produksi tak terencana selama proses produksi kritis

Biaya Tersembunyi dari Pemilihan Material Set Die yang Salah

Di luar biaya penggantian yang jelas, pemilihan material yang buruk menciptakan efek domino di seluruh operasi Anda. Penolakan kualitas meningkat. Interval perawatan menjadi lebih singkat. Operator mesin press mengamati perubahan halus dalam perilaku perkakas. Belajar membedakan besi cor dari baja cor membantu Anda menghindari masalah-masalah bertambah ini sejak awal.

Panduan ini memberikan apa yang selama ini hilang dari sumber daya yang ada: peringkat definitif material set die berdasarkan faktor kinerja dunia nyata. Kami akan mengevaluasi setiap pilihan terhadap lima kriteria penting—daya tahan, retensi ketepatan, peredaman getaran, efektivitas biaya, dan kebutuhan perawatan. Baik Anda menjalankan operasi blanking volume tinggi atau stamping otomotif presisi, Anda akan mendapatkan panduan yang dapat langsung diterapkan untuk aplikasi spesifik Anda.

Cara Kami Mengevaluasi dan Memberi Peringkat Setiap Pilihan Set Die

Memilih antara set cetakan besi cor vs baja memerlukan lebih dari sekadar insting atau kebiasaan. Anda membutuhkan pendekatan terstruktur yang mempertimbangkan kinerja masing-masing material dalam kondisi produksi nyata. Karena itulah kami mengembangkan kerangka evaluasi sistematis—satu pendekatan yang mempertimbangkan faktor-faktor yang secara konsisten diidentifikasi oleh para perakit dan insinyur berpengalaman sebagai hal yang kritis.

Lima Faktor Kinerja yang Menentukan Peringkat Set Cetakan

Ketika Anda menjalankan operasi stamping, sifat-sifat material tertentu lebih penting daripada yang lain. Melalui analisis data produksi dan masukan dari perakit praktis, kami mengidentifikasi lima faktor kinerja utama yang membedakan set cetakan yang luar biasa dari yang bermasalah:

- Kemampuan peredaman getaran: Seberapa efektif material menyerap getaran mesin dan beban kejut selama siklus stamping

- Stabilitas dimensi di bawah beban: Kemampuan material untuk mempertahankan keselarasan yang presisi ketika dikenai gaya pembentukan berulang

- Ketahanan aus selama siklus produksi: Seberapa baik pin penuntun, bantalan, dan permukaan pemasangan bertahan terhadap ribuan kali tekanan

- Kemudahan permesinan untuk ketepatan pemasangan: Kemudahan mencapai toleransi yang ketat selama pembuatan dan perawatan die set

- Total biaya kepemilikan: Investasi awal ditambah biaya perawatan berkelanjutan, frekuensi penggantian, dan biaya downtime

Para tukang mesin berpengalaman secara konsisten menunjuk peredaman getaran sebagai pembeda utama saat membandingkan material. Kekuatan tarik besi cor hanya menceritakan sebagian kisah—struktur grafit di dalam besi cor-lah yang menyerap energi dan mencegah getaran merambat melalui die set ke komponen dan mesin press Anda.

Cara Kami Memberi Bobot pada Setiap Kriteria Evaluasi

Tidak semua faktor memiliki tingkat kepentingan yang sama di semua aplikasi. Operasi blanking volume tinggi mengutamakan sifat-sifat yang berbeda dibanding bengkel pembentukan presisi. Berikut cara kami memberi bobot pada setiap kriteria berdasarkan kebutuhan stamping secara umum:

| Kriteria Evaluasi | Berat | Mengapa Ini Penting untuk Stamping |

|---|---|---|

| Pengurangan Getaran | 25% | Mengurangi cacat pada komponen, memperpanjang umur mesin press, dan meningkatkan kualitas permukaan |

| Stabilitas Dimensi | 25% | Menjaga keselarasan cetakan dan memastikan dimensi komponen yang konsisten selama proses produksi |

| Ketahanan Aus | 20% | Menentukan interval perawatan dan umur pakai set cetakan secara keseluruhan |

| Kemampuan mesin | 15% | Mempengaruhi ketepatan manufaktur awal dan kemudahan perbaikan saat perawatan |

| Total Biaya Kepemilikan | 15% | Menyeimbangkan investasi awal dengan biaya operasional jangka panjang |

Memahami kekuatan luluh besi cor dan nilai kekerasan besi membantu memprediksi pola keausan, tetapi kekuatan ultimit besi cor—yang sering dinyatakan sebagai UTS besi cor—menunjukkan bagaimana material menahan beban pembentukan puncak. Kekuatan jenis logam ini secara langsung memengaruhi aplikasi yang paling sesuai untuk masing-masing material.

Batas volume produksi memainkan peran penting dalam rekomendasi material. Untuk produksi lebih dari 500.000 suku cadang per tahun, redaman unggul dari besi cor kelabu sering kali membenarkan biaya awal yang lebih tinggi. Volume yang lebih rendah dapat lebih menguntungkan opsi baja yang menawarkan kinerja yang dapat diterima dengan investasi awal yang lebih rendah. Keterbatasan kekuatan tarik besi cor menjadi kurang penting ketika pengendalian getaran menentukan hasil kualitas Anda.

Dengan kerangka evaluasi ini ditetapkan, mari kita tinjau bagaimana setiap material die set berperingkat berdasarkan faktor-faktor kinerja kritis ini—dimulai dari solusi baja presisi yang dirancang untuk aplikasi paling menuntut.

Set Die Baja Presisi dengan Dukungan Simulasi CAE

Ketika produsen peralatan asli (OEM) otomotif menuntut kualitas yang konsisten pada jutaan komponen stamping, setemat mati baja presisi muncul sebagai pilihan utama. Ini bukan rakitan baja fabrikasi standar—melainkan solusi teknik yang didukung oleh rekayasa berbantuan komputer canggih yang dapat memprediksi dan mencegah cacat sebelum produksi pertama dimulai.

Dalam perdebatan berkelanjutan antara setemat mati besi cor versus baja, baja presisi menduduki peringkat teratas untuk aplikasi yang menuntut akurasi dimensi dan persyaratan sertifikasi tanpa toleransi sedikit pun terhadap kompromi. Mari kita bahas mengapa material ini unggul dalam peringkat kami untuk operasi stamping yang menuntut.

Mengapa Baja Presisi Unggul untuk Stamping Otomotif

Pengepresan otomotif beroperasi di dunia mikron dan milidetik. Set alat cetak pengepresan Anda harus menghasilkan komponen yang identik, baik pada tekanan ke-100 maupun tekanan ke-1.000.000. Set alat cetak dari baja presisi unggul di sini karena material tersebut menawarkan stabilitas dimensi yang luar biasa di bawah siklus pembebanan berkelanjutan yang dituntut dalam produksi otomotif.

Pertimbangkan apa yang terjadi selama operasi mati progresif khas. Setiap stasiun melakukan fungsi pembentukan, penusukan, atau pemberian bentuk tertentu—dan keselarasan antar stasiun harus tetap sempurna sepanjang proses produksi. Perilaku elastis baja yang konsisten berarti set alat cetak Anda kembali ke posisi awal yang tepat setelah setiap siklus, mempertahankan hubungan presisi antar komponen alat cetak yang dibutuhkan oleh komponen otomotif yang kompleks.

Sertifikasi IATF 16949 telah menjadi tiket masuk bagi pemasok perkakas otomotif. Standar manajemen mutu ini memastikan bahwa setiap aspek desain, pembuatan, dan validasi perangkat cetak mengikuti prosedur terdokumentasi yang dapat dilacak hingga ke persyaratan kinerja tertentu. Saat Anda memproduksi komponen baja cor atau komponen presisi apa pun untuk produsen mobil besar, bekerja dengan pemasok bersertifikat menghilangkan ketidakpastian kualitas yang dapat menggagalkan peluncuran produksi.

Keunggulan Simulasi CAE pada Perangkat Cetak Modern

Di sinilah perangkat cetak baja presisi modern benar-benar membedakan diri dari perkakas konvensional. Simulasi teknik berbantuan komputer memungkinkan insinyur menguji desain perangkat cetak secara virtual sebelum melanjutkan ke produksi fisik. Mereka dapat memprediksi aliran material, mengidentifikasi zona penipisan atau retakan potensial, serta mengoptimalkan urutan pembentukan—semua ini dilakukan sebelum mesin baja perkakas diproses.

Pertimbangkan pendekatan tradisional: membuat die, menjalankan uji coba komponen, mengidentifikasi masalah, memodifikasi peralatan, lalu mengulanginya. Setiap iterasi memakan waktu dan biaya. Simulasi CAE secara drastis mempersingkat siklus ini dengan menyelesaikan masalah di lingkungan digital, di mana perubahan hanya membutuhkan jam kerja teknik tanpa biaya material.

Simulasi canggih juga memungkinkan optimasi yang sebelumnya tidak mungkin dilakukan dengan metode coba-coba. Insinyur dapat menguji puluhan profil tekanan penjepit blank atau konfigurasi bead penarik dalam hitungan jam, bukan minggu. Hasilnya? Die yang langsung berfungsi dengan benar pada percobaan pertama, dengan tingkat persetujuan pertama kali yang dulu tampak mustahil satu generasi lalu.

Produsen seperti Shaoyi menggambarkan pendekatan modern terhadap set die baja presisi. Tim teknik mereka menggabungkan proses bersertifikat IATF 16949 dengan simulasi CAE canggih untuk mencapai tingkat persetujuan pertama kali sebesar 93%—angka yang luar biasa dan secara langsung berdampak pada siklus pengembangan yang lebih singkat serta percepatan produksi. Dengan kemampuan prototipe cepat yang mampu menghadirkan peralatan awal dalam waktu sesingkat 5 hari, mereka menunjukkan bagaimana solusi baja presisi dapat mempercepat, bukan menunda, jadwal produksi Anda.

Presisi yang dibutuhkan untuk die-die ini sering kali menuntut peralatan canggih. Mesin milling dengan kontrol CNC memungkinkan toleransi ketat yang dibutuhkan komponen die baja, sementara peralatan lengkap seperti set bor berkualitas memastikan penempatan lubang yang tepat untuk pin penuntun dan pengikat.

Keunggulan Utama Set Die Baja Presisi

Saat mengevaluasi baja presisi dibandingkan bahan die set lainnya, beberapa manfaat utama muncul:

- Ketepatan Dimensi: Perilaku baja yang dapat diprediksi di bawah beban memastikan dimensi komponen yang konsisten selama proses produksi berkelanjutan

- Dukungan teknis: Pemasok baja presisi biasanya menawarkan bantuan desain, layanan simulasi, dan keahlian pemecahan masalah

- Sertifikasi Kualitas: Sertifikasi otomotif seperti IATF 16949 dan lainnya memberikan jaminan kualitas terdokumentasi yang dibutuhkan oleh OEM

- Pengiriman Cepat: Metode manufaktur canggih memungkinkan prototipe cepat dan mempersingkat waktu pengembangan

- Fleksibilitas modifikasi: Set die baja dapat dilas, dimesin ulang, dan disesuaikan lebih mudah dibandingkan alternatif coran

Aplikasi Ideal untuk Set Die Baja Presisi

Tidak semua operasi stamping membutuhkan baja presisi—namun beberapa aplikasi benar-benar mengharuskannya. Pertimbangkan set die baja presisi ketika operasi Anda melibatkan:

- Progressive Dies: Peralatan multi-stasiun di mana keselarasan antar stasiun secara langsung memengaruhi kualitas komponen

- Operasi pembentukan kompleks: Pembentukan dalam, lengkungan majemuk, atau pembentukan berurutan yang memerlukan kontrol material yang presisi

- Komponen otomotif dengan toleransi ketat: Bagian-bagian dengan persyaratan dimensi yang diukur dalam perseperseratus milimeter

- Pengepresan baja berkekuatan tinggi: Material canggih yang memberikan beban signifikan pada komponen die

- Bagian-bagian kritis keselamatan: Komponen di mana kegagalan kualitas dapat menimbulkan risiko tanggung jawab hukum atau penarikan kembali produk

Komponen baja cor pada set die presisi menjalani inspeksi ketat dan perlakuan panas untuk memastikan kinerja yang konsisten. Berbeda dengan kit bangunan baja yang mengutamakan ekonomi daripada presisi, set die kelas otomotif mewakili puncak teknologi perkakas baja.

Meskipun perangkat die baja presisi memiliki harga premium, total biaya keseluruhan justru sering kali lebih menguntungkan untuk aplikasi yang menuntut. Lebih sedikit iterasi uji coba, tingkat keberhasilan pertama yang lebih tinggi, dan berkurangnya limbah selama peningkatan produksi mampu mengimbangi investasi awal. Ketika aplikasi Anda menuntut kualitas bersertifikat dan dukungan teknis, die baja presisi memberikan nilai yang tak tertandingi.

Namun bagaimana dengan operasi blanking volume tinggi di mana peredaman getaran lebih penting daripada ketepatan dimensi? Di sinilah perangkat die besi cor abu-abu masuk—dan mendapatkan peringkat teratasnya sendiri karena memenuhi serangkaian persyaratan yang berbeda.

Perangkat Die Besi Cor Abu-abu untuk Operasi Blanking Volume Tinggi

Ketika mesin stamping Anda bekerja keras melakukan ribuan siklus blanking per jam, terjadi hal menarik. Perangkat die tidak lagi hanya sebagai dudukan alat—tetapi berubah menjadi sistem manajemen getaran. Di sinilah perangkat die besi cor abu-abu menempati posisi teratas dalam peringkat untuk operasi volume tinggi.

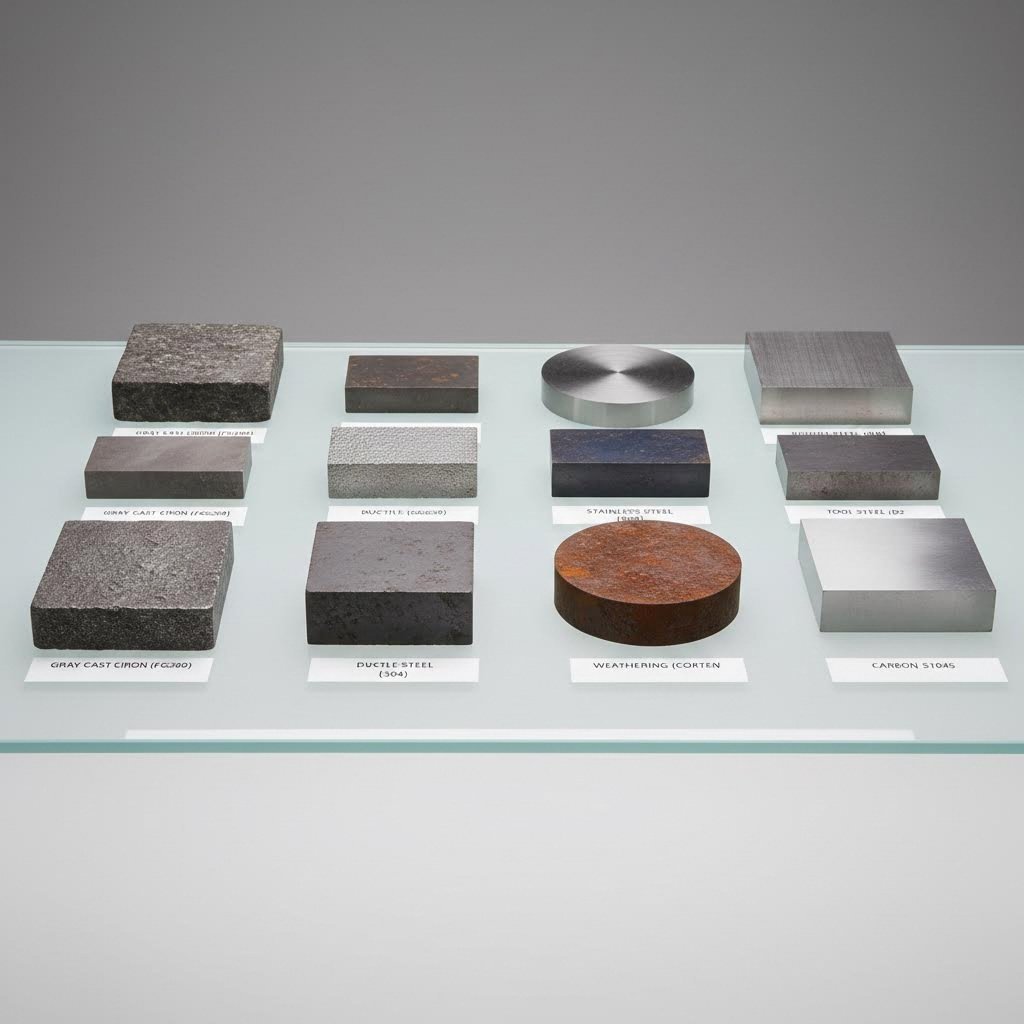

Dalam perbandingan antara set cetakan besi cor dan baja, besi abu-abu mendapatkan posisi utamanya berkat sifat metalurgi yang tidak dapat ditiru oleh baja. Mari kita lihat mengapa insinyur stamping berpengalaman secara konsisten memilih besi cor abu-abu untuk aplikasi blanking paling menuntut mereka.

Peredaman Getaran yang Tak Tertandingi dari Besi Abu-abu untuk Stamping Berat

Apa yang membuat besi abu-abu begitu luar biasa dalam menyerap beban kejut keras dari proses blanking berkecepatan tinggi? Jawabannya terletak pada struktur mikro yang unik. Berdasarkan definisi besi cor, besi abu-abu mengandung grafit dalam bentuk serpih yang tersebar di seluruh matriks logam. Serpihan grafit ini berfungsi seperti jutaan peredam kejut kecil, yang meredam energi getaran yang sebaliknya akan merambat melalui set cetakan Anda ke dalam mesin press dan—pada akhirnya—ke dalam komponen Anda.

Pertimbangkan apa yang terjadi selama operasi blanking. Punch menyentuh material, gaya geser meningkat dengan cepat, lalu—plong—blank terlepas. Pelepasan mendadak ini menciptakan gelombang kejut yang merambat melalui seluruh sistem peralatan. Pada set die baja, energi ini memantul dengan penyerapan minimal. Pada coran besi abu-abu, serpihan grafit tersebut mengubah energi mekanis menjadi panas, secara signifikan mengurangi getaran yang diteruskan.

Sifat material besi cor melampaui peredaman getaran. Struktur grafit pada besi abu-abu memberikan pelumasan alami yang mengurangi keausan antara komponen yang bergesekan. Pin penuntun yang bergerak melalui bushing mengalami gesekan dan keausan yang lebih rendah. Karakteristik pelumasan sendiri ini berarti set die Anda membutuhkan perawatan yang lebih sedikit dan memberikan kinerja yang lebih konsisten selama produksi berkepanjangan.

Kemampuan mesin merupakan keunggulan signifikan lainnya. Grafit yang sama yang memberikan peredaman juga membuat besi cor abu-abu sangat mudah dikerjakan dengan mesin. Alat potong meluncur mulus melalui material ini, menghasilkan permukaan akhir yang sangat baik tanpa mengalami pengerasan selama pengerjaan seperti yang terjadi pada baja. Saat Anda membutuhkan ketepatan dalam pemasangan komponen cetakan—dan hal itu selalu dibutuhkan—besi cor abu-abu bekerja sama alih-alih menyulitkan.

Ketika Volume Produksi Membenarkan Investasi pada Cetakan Besi Cor Abu-abu

Cetakan besi cor abu-abu memiliki biaya awal yang lebih tinggi dibandingkan alternatif baja dasar. Kapan investasi tersebut menjadi masuk akal? Jawabannya tergantung pada volume produksi dan persyaratan kualitas Anda.

Operasi yang melebihi 500.000 siklus per tahun biasanya mengalami akumulasi manfaat peredaman getaran yang berujung pada penghematan signifikan. Penurunan keausan mesin press, lebih sedikit masalah kualitas komponen, dan umur cetakan yang lebih panjang mampu mengimbangi biaya awal yang lebih tinggi. Untuk operasi blanking yang mencapai jutaan siklus, besi cor kelabu menjadi tidak hanya lebih disukai tetapi juga penting bagi produksi yang berkelanjutan.

Sifat material besi cor kelabu yang membuatnya unggul juga menentukan konfigurasi idealnya. Set cetakan empat tiang untuk blanking memanfaatkan massa dan stabilitas besi cor kelabu, menyediakan fondasi kaku yang dibutuhkan oleh operasi blanking berat. Sepatu die progresif besar mendapat manfaat dari stabilitas termal besi cor kelabu—material ini mempertahankan konsistensi dimensi bahkan ketika suhu produksi meningkat selama operasi berlangsung lama.

Kelebihan Set Cetakan Besi Cor Kelabu

- Peredaman Getaran Unggul: Struktur serpihan grafit menyerap beban kejut yang akan diteruskan melalui baja

- Stabilitas Termal: Mempertahankan akurasi dimensi saat suhu operasi berfluktuasi selama produksi

- Efisien dari segi biaya untuk die shoes besar: Biaya material dan permesinan meningkat secara proporsional untuk komponen yang lebih besar

- Sifat pelumasan mandiri: Mengurangi galling dan memperpanjang usia komponen panduan

- Kemampuan Mesin yang Unggul: Memungkinkan pemasangan yang presisi dan modifikasi perawatan yang mudah

Kekurangan Die Set Besi Cor Abu-abu

- Kerapuhan terhadap beban kejut: Apakah besi cor rapuh? Ya—besi abu-abu tidak memiliki daktilitas untuk menyerap benturan tiba-tiba tanpa risiko retak

- Bobot Lebih Berat: Die set memerlukan peralatan penanganan yang lebih kuat dan memberikan beban lebih besar pada penopang press

- Kekuatan tarik terbatas: Tidak dapat menangani beban puncak yang sama seperti baja tanpa risiko kerusakan

- Risiko patah: Besi cor dapat retak atau pecah ketika mengalami beban benturan tiba-tiba yang parah

Faktor getas perlu dipertimbangkan secara cermat. Besi abu-abu unggul dalam menyerap getaran berulang, tetapi tidak dapat melentur di bawah beban berlebih mendadak seperti halnya baja. Jika operasi Anda berisiko terjadi tabrakan die atau kelebihan beban yang tidak disengaja, karakteristik ini harus diperhatikan dalam proses pemilihan material.

Aplikasi Ideal untuk Set Die Besi Cor Abu-abu

Sifat unik material besi cor abu-abu sangat sesuai dengan skenario stamping tertentu:

- Set die empat tiang untuk blanking: Stabilitas maksimum dan kontrol getaran untuk operasi blanking berkecepatan tinggi

- Rumah die progresif besar: Stabilitas termal dan dimensi sepanjang siklus produksi yang panjang

- Produksi volume tinggi: Operasi yang melebihi 500.000 siklus per tahun di mana manfaat redaman semakin meningkat

- Precision Blanking: Aplikasi di mana variasi kualitas akibat getaran menyebabkan limbah atau pekerjaan ulang

- Stamping material berat tebal: Operasi yang menghasilkan beban kejut signifikan selama pemisahan material

Ketika operasi blanking Anda menuntut kontrol getaran tertinggi dan Anda menjalankan volume produksi yang membenarkan penggunaan perkakas premium, besi cor abu-abu memberikan kinerja yang tidak dapat disamai oleh alternatif baja. Material ini telah mendapatkan reputasinya di kalangan profesional stamping karena alasan yang kuat.

Namun bagaimana jika Anda membutuhkan ketangguhan yang lebih tinggi daripada yang ditawarkan besi cor abu-abu, tetapi tetap menginginkan peredaman yang lebih baik daripada baja? Di sinilah besi ulet masuk ke dalam pertimbangan—menawarkan posisi tengah yang menarik untuk aplikasi yang tidak sepenuhnya cocok dalam salah satu kategori tersebut.

Set Pena Besi Ulet untuk Kinerja Seimbang

Apa yang terjadi ketika Anda membutuhkan ketangguhan yang lebih tinggi daripada yang ditawarkan oleh besi cor kelabu, tetapi tetap menghargai kemampuan peredaman getaran yang tidak dimiliki baja? Di sinilah Anda beralih ke besi ulet—juga dikenal sebagai besi SG atau besi nodular. Material ini menempati posisi strategis di tengah-tengah dalam perdebatan antara besi cor dan baja untuk perangkat cetakan, menggabungkan karakteristik dari kedua keluarga material tersebut dengan cara yang mampu mengatasi tantangan manufaktur tertentu.

Memahami perbedaan antara besi SG dan besi cor (khususnya besi cor kelabu) dimulai dari pemeriksaan pada level mikroskopis. Sementara besi cor kelabu memiliki grafit dalam bentuk serpihan, besi ulet mengandung grafit yang berbentuk sferoid kecil atau nodul. Perubahan struktural yang tampaknya kecil ini menciptakan perilaku mekanis yang sangat berbeda—dan membuka peluang aplikasi di mana baik besi cor kelabu maupun baja tidak sepenuhnya cocok.

Besi Ulet Menjadi Jembatan Antara Kekuatan dan Peredaman

Pikirkan tantangan yang dihadapi banyak operasi stamping. Besi cor abu-abu unggul dalam menyerap getaran tetapi dapat retak akibat benturan mendadak. Baja mampu menahan beban kejut dengan baik tetapi mentransmisikan setiap getaran langsung melalui set mati. Bagaimana jika aplikasi Anda melibatkan gaya pembentukan sedang dengan beban kejut sesekali? Kedua ekstrem tersebut tidak bekerja secara sempurna.

Struktur grafit nodular pada besi ulet memberikan solusinya. Partikel grafit berbentuk bulat tersebut tetap menyerap energi getaran—hanya saja tidak seefektif serpihan grafit pada besi cor abu-abu. Namun, bentuk bulat ini menghilangkan titik konsentrasi tegangan yang membuat besi cor abu-abu menjadi rapuh. Hasilnya? Material yang mampu melentur daripada patah ketika kelebihan beban, sekaligus tetap memberikan manfaat peredaman yang signifikan.

Perbedaan antara besi cor dan baja cor menjadi paling jelas ketika Anda mengamati bagaimana masing-masing merespons benturan. Baja mengalami deformasi plastis di bawah beban berlebih. Besi cor kelabu retak dengan sedikit peringatan. Besi ulet berperilaku lebih seperti baja dalam hal ini—ia dapat menyerap benturan tak terduga tanpa kegagalan yang parah sambil mempertahankan sebagian besar kemampuan penyerapan getaran khas keluarga besi cor.

Ketika membandingkan sifat besi cor dan baja cor dalam aplikasi die set, besi ulet secara konsisten memberikan nilai kekuatan tarik dua hingga tiga kali lebih tinggi daripada besi kelabu. Kekuatan luluh mengikuti pola yang serupa. Keunggulan kekuatan ini berarti die set dari besi ulet dapat menangani operasi pembentukan yang akan membuat besi kelabu melebihi batasnya.

Ketika SG Iron Unggul dari Besi Kelabu dan Baja

Perbandingan antara besi sg dengan besi cor menunjukkan skenario tertentu di mana besi ulet muncul sebagai pemenang yang jelas. Pertimbangkan operasi pembentukan—tarikan, tekukan, dan bentuk yang memberikan beban berkelanjutan dibandingkan kejut mendadak dari proses blanking. Aplikasi ini menghasilkan getaran lebih rendah daripada blanking tetapi tetap membutuhkan peredaman sebagian. Aplikasi tersebut juga memerlukan set die yang mampu menahan tekanan berkelanjutan dari aliran logam di bawah tekanan.

Set die dua tiang untuk operasi pembentukan merupakan aplikasi ideal untuk besi ulet. Kombinasi kekuatan dan peredaman material ini sangat sesuai dengan profil pembebanan. Anda mendapatkan penyerapan getaran yang cukup untuk melindungi kualitas komponen dan bagian press, serta ketangguhan yang diperlukan untuk menahan gaya pembentukan tanpa risiko retak.

Produksi dengan volume menengah sering kali lebih memilih paduan besi cor dan baja seperti besi ulet. Pada volume antara 100.000 hingga 500.000 siklus per tahun, Anda membutuhkan kinerja yang melampaui kemampuan baja lunak, tetapi mungkin belum memerlukan kemampuan peredaman maksimal dari besi kelabu. Besi ulet secara ekonomis dan mekanis berada pada titik optimal ini.

Kelebihan Set Die Besi Ulet

- Kekuatan tarik dan luluh yang lebih tinggi: Kurang lebih dua hingga tiga kali lebih kuat daripada besi kelabu, memungkinkan penggunaannya pada aplikasi yang lebih menuntut

- Kemampuan mesin yang baik: Meskipun sedikit lebih sulit dibandingkan besi kelabu, tetap mudah dikerjakan dibandingkan alternatif baja

- Ketahanan guncangan yang lebih baik: Struktur grafit nodular memungkinkan deformasi plastis daripada patah getas saat terkena benturan

- Peredaman getaran sedang: Mempertahankan karakteristik penyerapan yang signifikan meskipun mengalami perubahan struktural

- Umur lelah yang lebih baik: Lebih mampu menahan beban siklik dibandingkan besi kelabu selama produksi jangka panjang

Kekurangan Set Cetakan Besi Cor Duktil

- Lebih mahal daripada besi cor kelabu: Biaya material dan pemrosesan yang lebih tinggi meningkatkan investasi awal

- Peredaman getaran lebih rendah daripada besi cor kelabu: Struktur nodular mengorbankan sebagian kemampuan penyerapan getaran demi peningkatan kekuatan

- Membutuhkan perlakuan panas yang lebih presisi: Pencapaian sifat optimal memerlukan kontrol metalurgi yang cermat selama produksi

- Ketersediaan terbatas: Lebih sedikit pengecoran yang mengkhususkan diri pada pengecoran besi duktil presisi dibandingkan besi kelabu

Aplikasi Ideal untuk Set Cetakan Besi Cor Duktil

Kapan besi cor duktil paling tepat digunakan dalam operasi Anda? Pertimbangkan material ini ketika aplikasi stamping Anda melibatkan:

- Set mati dua-post untuk pembentukan: Aplikasi di mana gaya pembentukan membutuhkan kekuatan yang melampaui kemampuan besi cor abu-abu

- Produksi volume menengah: Siklus antara 100.000 dan 500.000 per tahun yang mendapat manfaat dari sifat-sifat yang seimbang

- Beban kejut sedang: Operasi dengan peristiwa benturan sesekali yang berisiko menyebabkan retak pada besi cor abu-abu

- Operasi penarikan: Penarikan dalam dan bentuk kompleks di mana pembebanan berkelanjutan lebih dominan daripada kejut mendadak

- Mati progresif dengan stasiun pembentukan: Peralatan yang menggabungkan blanking dan pembentukan di mana stasiun yang berbeda menghadapi kondisi pembebanan yang berbeda

Perbedaan antara besi cor dan baja cor menjadi kurang tentang memilih salah satu di antara keduanya, dan lebih tentang mengenali bahwa besi ulet menawarkan jalan ketiga yang sah. Untuk operasi yang berada di tengah-tengah antara peredaman besi cor abu-abu dan ketangguhan baja, besi SG memberikan solusi seimbang yang layak dipertimbangkan secara serius.

Tentu saja, beberapa aplikasi tidak memerlukan peredaman maupun kinerja yang seimbang—mereka mengutamakan ketahanan aus maksimal di atas segalanya. Di sinilah set mati baja perkakas masuk, menawarkan harga premium karena daya tahan ekstremnya.

Set Mati Baja Perkakas untuk Ketahanan Aus Maksimal

Beberapa aplikasi stamping memberikan tekanan pada perkakas sedemikian rupa sehingga bahan biasa tidak mampu bertahan. Saat Anda melakukan stamping terhadap baja berkekuatan tinggi yang abrasif, mempertahankan toleransi dalam ukuran mikron, atau menjalankan produksi hingga puluhan juta kali—bahan set mati standar mencapai batas kemampuannya. Di sinilah set mati baja perkakas membuktikan nilai lebih dari harganya yang premium.

Dalam perdebatan baja vs besi cor, baja perkakas mewakili ujung ekstrem dari spektrum kekerasan dan ketahanan aus. Mana yang lebih kuat, besi atau baja? Dalam hal menahan abrasi berat dari material canggih, baja perkakas secara meyakinkan keluar sebagai pemenang. Mari kita bahas kapan investasi pada material premium ini menjadi pilihan ekonomis yang masuk akal.

Set Die Baja Perkakas untuk Aplikasi dengan Tingkat Keausan Ekstrem

Bayangkan meninju panel otomotif dari baja kekuatan tinggi canggih—material dengan kekuatan tarik melebihi 1.000 MPa yang akan dengan cepat mengikis perkakas konvensional. Atau bayangkan proses produksi yang menargetkan 10 juta lembar blank, di mana setiap seribu inci sangat penting. Skenario-skenario ini membutuhkan material die set yang dirancang tahan terhadap tekanan ekstrem.

Baja perkakas mendapatkan reputasinya melalui metalurgi yang dikontrol secara cermat. Berbeda dengan baja karbon standar, baja perkakas mengandung paduan yang seimbang secara tepat—kromium, molibdenum, vanadium, dan tungsten—yang membentuk struktur karbida sangat keras di dalam matriks baja. Karbida-karbida ini tahan terhadap keausan abrasif jauh lebih baik daripada apa pun yang ditawarkan oleh keluarga besi cor.

Perbandingan kekuatan besi vs baja menjadi sangat relevan saat membahas mekanisme keausan. Meskipun struktur grafit pada besi cor unggul dalam menyerap getaran, inklusi grafit yang sama menciptakan zona-zona lebih lunak yang diserang oleh material abrasif. Baja perkakas memberikan permukaan yang seragam keras dan tahan terhadap pengikisan material siklus demi siklus.

Fleksibilitas perlakuan panas merupakan keunggulan utama lainnya. Anda dapat menentukan komponen die baja perkakas pada tingkat kekerasan berbeda sesuai fungsinya. Permukaan yang mengalami keausan bisa mencapai 60-62 HRC, sementara area yang membutuhkan ketangguhan tetap pada 50-54 HRC. Pendekatan yang disesuaikan ini mengoptimalkan kinerja seluruh set die.

Pilihan Premium untuk Stamping Material Abrasif

Kapan biaya jauh lebih tinggi dari baja perkakas benar-benar memberikan hasil? Pertimbangkan skenario khusus berikut di mana perbedaan kekuatan baja vs besi berubah menjadi keuntungan produksi nyata:

Stamping material abrasif: Baja berkekuatan tinggi lanjutan, baja tahan karat, dan material dengan kerak atau lapisan permukaan mempercepat keausan pada perkakas konvensional. Struktur baja perkakas yang kaya karbida tahan terhadap abrasi ini, sehingga secara signifikan memperpanjang umur mati dibandingkan alternatif yang lebih lunak.

Toleransi sangat ketat: Ketika toleransi dimensi Anda tidak memberi ruang sedikit pun bagi pergeseran akibat keausan, baja perkakas mampu mempertahankan tepi pemotong dan permukaan pembentuk selama volume produksi yang akan merusak material lain. Komponen aerospace sering termasuk dalam kategori ini.

Umur panjang set mati sebagai prioritas: Beberapa aplikasi membenarkan investasi awal maksimal untuk meminimalkan pergantian dan intervensi perawatan. Ketika gangguan produksi lebih mahal daripada premi perkakas, penggunaan baja perkakas menjadi pilihan yang ekonomis.

Untuk aplikasi yang paling menuntut, beberapa produsen menentukan sisipan karbida tungsten pada titik-titik aus kritis. Meskipun lebih mahal daripada baja perkakas, karbida tungsten menawarkan ketahanan aus yang mendekati tingkat berlian—memperpanjang umur mati pada aplikasi di mana baja perkakas saja tidak mampu bertahan.

Kelebihan Set Mati Baja Perkakas

- Ketahanan aus luar biasa: Paduan pembentuk karbida menciptakan permukaan yang tahan terhadap abrasi dari material paling menuntut

- Mempertahankan presisi selama jutaan siklus: Stabilitas dimensi sepanjang produksi berkepanjangan yang akan membuat material lebih lunak aus

- Dapat dikeraskan dengan perlakuan panas untuk kekerasan tertentu: Sifat yang dapat disesuaikan memungkinkan optimasi untuk berbagai komponen set mati dan aplikasi

- Retensi tepi unggul: Komponen pemotong dan penusuk tetap tajam jauh lebih lama dibandingkan alternatif baja standar

- Pola keausan yang dapat diprediksi: Kekerasan seragam berarti keausan yang konsisten dan terkendali, bukan kegagalan tak terduga

Kekurangan Set Die Baja Perkakas

- Biaya material tertinggi: Paduan premium dan perlakuan panas khusus secara signifikan meningkatkan investasi awal

- Lebih sulit dikerjakan: Kekerasan tinggi memerlukan alat potong khusus, kecepatan lebih lambat, dan keahlian pemesinan yang lebih besar

- Peredaman getaran lebih rendah dibanding besi cor: Struktur yang padat dan seragam mentransmisikan beban kejut daripada menyerapnya

- Kompleksitas perbaikan: Pengelasan dan modifikasi memerlukan prosedur khusus untuk menjaga integritas metalurgi

- Waktu Persiapan Lebih Lama: Bahan dan proses khusus memperpanjang jadwal produksi dibandingkan opsi konvensional

Aplikasi Ideal untuk Set Die Baja Perkakas

Harga premium baja perkakas berarti Anda harus menggunakannya hanya untuk aplikasi di mana sifat uniknya memberikan manfaat yang terukur. Pertimbangkan set die baja perkakas ketika operasi Anda melibatkan:

- Die blanking presisi: Aplikasi di mana ketajaman tepi potong secara langsung memengaruhi kualitas komponen dan pembentukan duri (burr)

- Pencetakan Baja Kekuatan Tinggi: Bahan otomotif canggih yang cepat mengauskan perkakas konvensional

- Produksi komponen aerospace: Komponen di mana spesifikasi toleransi dan pelacakan bahan membenarkan penggunaan perkakas premium

- Produksi volume sangat tinggi: Jalannya melebihi 5-10 juta siklus di mana umur cetakan menjadi faktor biaya utama

- Pembentukan material abrasif: Material berlapis, baja tahan karat, atau komponen dengan kerak yang mempercepat keausan

Pertanyaan tentang mana yang lebih kuat antara besi atau baja menemukan jawaban paling jelas dalam aplikasi baja perkakas. Meskipun besi cor menawarkan peredaman yang lebih unggul dan besi kelabu sangat baik dalam menyerap getaran, tidak ada yang menyamai baja perkakas yang telah dikeraskan secara panas dalam menahan abrasi gesekan yang menghancurkan material lain.

Tentu saja, tidak semua operasi membutuhkan—atau dapat membenarkan—harga premium baja perkakas. Untuk pekerjaan prototipe dan produksi dalam jumlah kecil, pendekatan yang lebih ekonomis sering kali lebih masuk akal secara bisnis. Di sinilah set cetakan baja lunak mulai dipertimbangkan.

Set Cetakan Baja Lunak untuk Operasi yang Mengutamakan Anggaran

Bagaimana jika Anda sedang mengembangkan komponen baru dan membutuhkan peralatan dengan cepat—tanpa harus mengeluarkan modal besar sebelum desain divalidasi? Atau mungkin Anda menjalankan produksi dalam jumlah kecil yang tidak membenarkan penggunaan material premium? Di sinilah setemat die baja lunak mendapatkan tempatnya dalam perbincangan antara setemat die besi cor vs baja.

Baja lunak tidak akan sekuat besi abu-abu dalam meredam getaran, maupun menyamai ketahanan aus baja perkakas. Namun, baja lunak memberikan sesuatu yang sama berharganya untuk aplikasi tertentu: keterjangkauan. Ketika anggaran menjadi pertimbangan utama dan fleksibilitas lebih penting daripada umur panjang, baja lunak menawarkan solusi praktis yang layak dipertimbangkan.

Setemat Die Baja Lunak untuk Prototipe dan Produksi Jumlah Terbatas

Memahami perbedaan antara baja dan besi cor menjadi sangat penting selama tahap pengembangan produk. Anda sedang melakukan iterasi desain, menguji konsep, dan menyempurnakan geometri. Berinvestasi pada bahan set die premium pada tahap ini sering kali kurang masuk akal—Anda mungkin akan memodifikasi atau membuang peralatan setelah hanya beberapa ratus komponen.

Baja lunak unggul di sini karena dapat dikerjakan dengan cepat dan mudah dimodifikasi. Perlu memindahkan pin penuntun? Las lubang yang ada dan bor ulang. Menemukan bahwa geometri pembentukan Anda perlu penyesuaian? Baja lunak menerima modifikasi yang akan sulit atau mustahil dilakukan dengan baja perkakas yang telah dikeraskan atau besi cor yang rapuh.

Pertanyaan mana yang lebih kuat, besi atau baja, meleset dari tujuan dalam aplikasi prototipe. Kekuatan menjadi kurang penting ketika Anda hanya membuat puluhan atau ratusan komponen, bukan jutaan. Yang lebih penting adalah mendapatkan perkakas fungsional ke dalam mesin press Anda dengan cepat agar Anda dapat memvalidasi desain dan melanjutkan proses.

Apakah besi cor itu baja? Tidak—keduanya merupakan material yang secara fundamental berbeda. Namun untuk aplikasi produksi dalam jumlah terbatas, baja lunak memberikan kinerja yang memadai dengan biaya yang jauh lebih rendah. Anda menukar ketahanan lama dengan aksesibilitas, dan pertukaran ini sangat masuk akal ketika peralatan tidak akan digunakan dalam produksi berkelanjutan.

Ketika Keterbatasan Anggaran Membuat Baja Lunak Menjadi Pilihan Cerdas

Setiap operasi manufaktur menghadapi keterbatasan sumber daya. Modal yang terikat pada set die premium tidak dapat mendanai perbaikan lainnya. Set die dari baja lunak membuka anggaran untuk aplikasi di mana bahan premium benar-benar memberikan pengembalian investasi.

Pertimbangkan produksi dalam jumlah kurang dari 50.000 komponen. Pada volume sebesar ini, ketahanan aus yang lebih baik dari baja perkakas atau manfaat peredaman dari besi cor jarang membenarkan biaya yang lebih tinggi. Set die kemungkinan besar akan menjadi usang karena perubahan desain sebelum aus akibat penggunaan produksi.

Perbandingan antara besi tuang dan baja menunjukkan pertimbangan praktis lain: waktu tunggu pengiriman. Set die baja lunak dikirim lebih cepat karena materialnya mudah tersedia dan dapat dikerjakan tanpa peralatan khusus atau perlakuan panas. Ketika peluang pasar menuntut respons cepat, baja lunak memungkinkan Anda segera berproduksi sementara pesaing masih menunggu bahan berkualitas tinggi.

Kelebihan Set Die Baja Lunak

- Biaya awal terendah: Biaya material dan pemesinan jauh lebih rendah dibandingkan alternatif besi tuang atau baja perkakas

- Mudah tersedia: Standar mutu material tersedia di setiap pemasok baja, menghilangkan keterlambatan akibat pengadaan

- Mudah dikerjakan dan dimodifikasi: Peralatan konvensional dan praktik standar bengkel dapat menangani semua operasi manufaktur

- Dapat dilas dan diperbaiki: Modifikasi dan perbaikan menggunakan prosedur pengelasan sederhana tanpa proses khusus

- Waktu tunggu pengiriman paling cepat: Tidak adanya pengecoran foundry atau perlakuan panas khusus memperpanjang jadwal produksi Anda

Kekurangan Set Die Baja Lunak

- Keausan lebih cepat: Kekerasan yang lebih rendah menyebabkan permukaan panduan dan area pemasangan cepat rusak akibat siklus produksi

- Stabilitas dimensi lebih rendah: Material dapat bergeser atau berubah bentuk akibat pembebanan berulang, memengaruhi keselarasan seiring waktu

- Membutuhkan penggantian lebih sering: Masa pakai yang lebih pendek berarti biaya jangka panjang lebih tinggi untuk aplikasi produksi berkelanjutan

- Peredaman getaran buruk: Meneruskan beban kejut langsung melalui die set ke mesin press dan komponen

- Pilihan perlakuan panas terbatas: Tidak dapat mencapai tingkat kekerasan yang memperpanjang usia pakai dalam aplikasi yang menuntut

Aplikasi Ideal untuk Set Die Baja Lunak

Baja lunak menjadi pilihan tepat ketika kondisi mengutamakan kecepatan dan fleksibilitas daripada kinerja maksimal. Pertimbangkan material ini ketika situasi Anda melibatkan:

- Set die prototipe: Peralatan awal untuk validasi desain sebelum beralih ke material kelas produksi

- Produksi jangka pendek: Lot dengan jumlah kurang dari 50.000 bagian di mana biaya peralatan mendominasi ekonomi total biaya per bagian

- Perubahan desain yang sering: Produk yang masih berkembang di mana modifikasi peralatan terjadi secara rutin

- Operasi Sekunder: Peralatan tambahan untuk operasi yang tidak membenarkan investasi premium

- Pelatihan dan pengaturan: Set die untuk pelatihan operator atau pengembangan proses di mana kualitas produksi tidak kritis

Perbedaan antara besi cor dan baja paling terlihat dalam produksi jangka panjang. Untuk aplikasi jangka pendek, baja lunak memberikan kinerja yang dapat diterima dengan harga yang terjangkau. Kuncinya adalah menyesuaikan pilihan material dengan kebutuhan aplikasi—tidak membuat peralatan terlalu rumit untuk pekerjaan yang tidak memerlukan solusi premium.

Dengan semua opsi material set die yang telah dievaluasi secara individual, bagaimana Anda mengintegrasikan informasi ini menjadi keputusan yang jelas untuk aplikasi spesifik Anda? Bagian selanjutnya merangkum seluruh informasi ke dalam matriks perbandingan komprehensif yang dirancang untuk referensi cepat.

Matriks Perbandingan Lengkap Material Set Die

Anda telah mengeksplorasi kekuatan dan keterbatasan masing-masing material secara terpisah. Kini muncul pertanyaan praktis: mana yang benar-benar sesuai dengan operasi Anda? Alih-alih memaksa Anda bolak-balik antar bagian, perbandingan ini mengonsolidasikan semua informasi ke dalam format siap-pakai yang dapat Anda jadikan referensi kapan pun muncul pertanyaan tentang pemilihan material.

Memahami apa perbedaan antara besi cor dan baja—dan lebih khusus lagi, apa perbedaan antara besi cor dan baja cor—menjadi lebih mudah ketika Anda melihat pilihan-pilihan tersebut berdampingan. Mari kita sederhanakan kerumitan ini dengan perbandingan langsung.

Perbandingan Kinerja Berdampingan untuk Semua Material

Tabel ini mencakup karakteristik kinerja utama yang menentukan material mana yang cocok untuk aplikasi stamping Anda. Perhatikan bagaimana perbedaan antara besi cor dan baja muncul dalam berbagai dimensi—tidak hanya kekuatan, tetapi juga peredaman getaran, biaya, dan konfigurasi optimal.

| Jenis Bahan | Pengurangan Getaran | Ketahanan Aus | Kisaran Biaya | Konfigurasi Die Set Terbaik | Volume Produksi Ideal |

|---|---|---|---|---|---|

| Baja Presisi | Rendah | Tinggi | $$-$$$ | Dua tiang, tiang belakang untuk mati progresif | 100K-5M+ siklus |

| Besi Tuang Abu-abu | Sangat baik | Sedang | $$ | Empat tiang untuk blanking, aplikasi alas mati besar | 500K+ siklus |

| Ductile Iron | Bagus sekali | Sedang-Tinggi | $$-$$$ | Dua tiang untuk operasi pembentukan | 100K-500K siklus |

| Baja alat | Rendah | Sangat baik | $$$$ | Blanking presisi, konfigurasi apa pun | 5M+ siklus |

| Baja Ringan | Rendah | Rendah | $ | Konfigurasi apa pun untuk produksi pendek | Di bawah 50K siklus |

Komponen pelat mati dan sepatu mati dalam setiap konfigurasi berinteraksi secara berbeda tergantung pada pilihan material. Sepatu mati besi cor abu-abu unggul dalam menyerap kejut berulang dari proses blanking, sedangkan pelat mati baja presisi mempertahankan hubungan dimensi yang dituntut oleh die progresif.

Memilih Material Set Die Sesuai Operasi Spesifik Anda

Mana yang lebih kuat, baja atau besi? Itu sepenuhnya tergantung pada arti kekuatan dalam aplikasi Anda. Kekuatan tarik lebih diunggulkan oleh baja. Penyerapan getaran lebih diunggulkan oleh besi tuang. Pertanyaan sebenarnya bukan mana material yang secara universal lebih baik—tetapi mana yang menyelesaikan masalah spesifik Anda.

Gunakan kerangka keputusan ini untuk mencocokkan material dengan operasi:

- Pilih besi cor abu-abu jika: Operasi Anda mengutamakan peredaman getaran, Anda menjalankan proses blanking volume tinggi yang melebihi 500.000 siklus tahunan, Anda membutuhkan stabilitas termal untuk sepatu mati berukuran besar, atau kualitas hasil akhir permukaan tergantung pada minimnya getaran yang diteruskan.

- Pilih baja presisi jika: Aplikasi Anda menuntut sertifikasi IATF 16949, Anda memproduksi komponen otomotif kompleks dengan toleransi ketat, Anda membutuhkan dukungan teknik dan simulasi CAE, atau mati progresif Anda memerlukan konsistensi dimensi absolut antar stasiun.

- Pilih besi ulet jika: Operasi pembentukan Anda membutuhkan ketangguhan lebih dari yang disediakan oleh besi cor abu-abu, Anda menjalankan volume sedang antara 100.000 hingga 500.000 siklus, aplikasi Anda melibatkan beban kejut sesekali yang dapat menyebabkan retak pada besi cor abu-abu, atau Anda membutuhkan karakteristik peredaman dan kekuatan yang seimbang.

- Pilih baja perkakas jika: Anda melakukan stamping material berkekuatan tinggi yang abrasif, toleransi harus dipertahankan selama puluhan juta siklus, ketahanan aus membenarkan investasi premium, atau Anda memproduksi komponen aerospace dengan persyaratan ketat.

- Pilih baja lunak jika: Anda sedang membuat desain prototipe sebelum memutuskan peralatan produksi, jumlah produksi tetap di bawah 50.000 komponen, kendala anggaran lebih penting daripada kekhawatiran umur pakai, atau Anda membutuhkan waktu tunggu yang cepat dan fleksibilitas modifikasi.

Menyesuaikan Material dengan Operasi Stamping

Di luar volume produksi, jenis operasi stamping memengaruhi pemilihan material. Berikut cara berbagai operasi sesuai dengan pilihan material:

Operasi blanking: Geseran dan kejut mendadak dari pemisahan material menuntut peredaman getaran yang sangat baik. Besi cor abu-abu mendominasi di sini, dengan struktur serpihan grafit yang menyerap energi yang jika tidak akan diteruskan ke mesin press dan komponen Anda. Untuk volume ekstrem atau material abrasif, komponen die baja perkakas pada tepi potong memperpanjang masa pakai.

Operasi Pembentukan: Proses penarikan, pembengkokan, dan pembentukan memberikan beban yang berkelanjutan daripada kejut mendadak. Kombinasi kekuatan dan redaman sedang pada besi ulet sangat sesuai untuk aplikasi semacam ini. Baja presisi cocok untuk bentuk otomotif yang kompleks di mana ketepatan dimensi lebih penting daripada pengendalian getaran.

Operasi penarikan: Penarikan dalam memberi tekanan pada set die secara berbeda dibandingkan dengan proses blanking—material mengalir di bawah tekanan terus-menerus daripada terpisah secara tiba-tiba. Besi ulet mampu menahan gaya-gaya berkelanjutan ini sambil tetap memberikan manfaat redaman. Baja presisi unggul ketika kedalaman tarik dan toleransi ketebalan dinding menjadi penentu kualitas.

Progressive Dies: Peralatan multi-stasiun menggabungkan proses blanking, piercing, dan pembentukan dalam satu set die. Profil pembebanan campuran seperti ini umumnya lebih memilih baja presisi untuk struktur pelat die—guna menjaga keselarasan stasiun—sedangkan stasiun-stasiun individu dapat menggunakan material berbeda tergantung fungsi spesifiknya.

Pemilihan material yang tepat menyeimbangkan kebutuhan teknis operasi Anda dengan kenyataan ekonomi. Material premium memberikan keuntungan dalam aplikasi yang menuntut, tetapi membuang-buang sumber daya jika solusi yang lebih sederhana sudah mencukupi. Sesuaikan material dengan misi, dan set mati Anda akan memberikan kinerja yang dituntut oleh produksi Anda.

Rekomendasi Akhir untuk Aplikasi Stamping Anda

Anda telah memeriksa sifat-sifat teknis, mempertimbangkan berbagai pertukaran, serta membandingkan material pada setiap dimensi kritis. Kini tiba saat yang paling penting: menerjemahkan pengetahuan ini menjadi keputusan yang dapat meningkatkan operasi stamping Anda. Untuk apa material baja cor paling cocok? Kapan besi cor abu-abu layak atas investasinya? Bagaimana cara menggunakan proses pemilihan set mati yang secara konsisten memberikan hasil?

Jawabannya tergantung pada skenario manufaktur spesifik Anda. Mari kita rangkum semuanya menjadi rekomendasi yang dapat segera Anda terapkan.

Kerangka Keputusan Pemilihan Material Set Mati Anda

Setelah mengevaluasi perbandingan antara set cetakan besi cor dan baja dalam lima dimensi kinerja, pola yang jelas muncul untuk berbagai konteks manufaktur. Berikut cara mencocokkan operasi Anda dengan pilihan material yang optimal:

Untuk pekerjaan OEM otomotif yang memerlukan sertifikasi dan ketepatan: Set cetakan baja presisi dengan dukungan teknik merupakan jalur terbaik yang dapat Anda tempuh. Kombinasi sertifikasi IATF 16949, pendukung simulasi CAE, dan konsistensi dimensi selama jutaan siklus memenuhi semua tuntutan produsen otomotif. Ketika pelanggan Anda melakukan audit terhadap pemasok perkakas Anda dan mengharapkan sistem mutu yang terdokumentasi, solusi baja presisi dari mitra bersertifikat memberikan kinerja sekaligus dokumen yang Anda butuhkan.

Memahami cara menggunakan material set cetakan secara efektif berarti menyadari bahwa aplikasi otomotif tidak memberi ruang untuk kompromi terhadap sistem kualitas. Pelanggan Tingkat 1 Anda mengharapkan daya lacak, proses yang divalidasi, dan dukungan teknis saat muncul masalah.

Untuk operasi blanking volume tinggi: Besi cor abu-abu tetap menjadi pilihan utama ketika peredaman getaran menentukan hasil kualitas Anda. Operasi yang melebihi 500.000 siklus per tahun mendapat manfaat dari penyerapan kejut luar biasa, stabilitas termal, dan sifat pelumasan mandiri dari besi cor abu-abu. Struktur serpihan grafit pada material ini melakukan sesuatu yang tidak dapat dilakukan baja—mengubah energi mekanis menjadi panas alih-alih mentransmisikan getaran ke komponen dan press Anda.

Mengapa besi cor lebih baik untuk blanking? Karena geseran tiba-tiba dan kejutan dari pemisahan material menciptakan bentuk dampak berulang yang justru paling efektif diserap oleh besi cor abu-abu. Ini bukan teori—inilah alasan insinyur stamping berpengalaman secara konsisten memilih besi cor abu-abu untuk aplikasi blanking paling menuntut mereka.

Untuk aplikasi forming yang seimbang: Besi tuang ulet menutup kesenjangan ketika operasi Anda membutuhkan ketangguhan lebih dari yang disediakan oleh besi cor abu-abu, tetapi tetap menghargai kemampuan peredaman yang tidak dimiliki baja. Produksi volume menengah antara 100.000 dan 500.000 siklus, operasi pembentukan dengan beban terus-menerus, serta aplikasi dengan kejadian guncangan sesekali semuanya mendukung profil sifat seimbang dari besi ulet.

Untuk ketahanan aus ekstrem: Baja perkakas membenarkan harganya yang lebih tinggi saat Anda meninju material berkekuatan tinggi yang abrasif atau menargetkan produksi dalam puluhan juta unit. Apa perbandingan antara baja cor dengan baja perkakas dalam aplikasi ini? Baja cor menawarkan sifat umum yang baik, namun struktur baja perkakas yang kaya karbida tahan terhadap keausan abrasif pada tingkat yang tidak dapat disamai bahan lain.

Untuk prototipe dan produksi pendek: Baja lunak memberikan aksesibilitas ketika anggaran dan waktu tunggu lebih penting daripada umur panjang. Simpan investasi material premium Anda untuk perkakas produksi—gunakan baja lunak untuk memvalidasi desain secara cepat dan ekonomis.

Bahan set mati yang tepat bukanlah pilihan yang paling kuat atau paling mahal—melainkan yang sesuai dengan kebutuhan aplikasi spesifik Anda sambil memberikan nilai total terbaik sepanjang siklus produksi Anda.

Langkah Selanjutnya untuk Mengoptimalkan Peralatan Stamping Anda

Pemilihan bahan hanya merupakan satu aspek dari optimasi set mati. Mitra teknik yang tepat dapat memaksimalkan kinerja terlepas dari bahan yang Anda pilih. Berikut cara melangkah maju secara efektif:

Audit aplikasi saat ini: Tinjau set mati yang ada berdasarkan kerangka keputusan di atas. Apakah Anda menggunakan bahan premium di mana baja biasa sudah cukup? Menggunakan besi cor abu-abu pada aplikasi yang menuntut baja presisi? Mengidentifikasi ketidaksesuaian menciptakan peluang optimasi langsung.

Kuantifikasi kebutuhan Anda: Dokumentasikan volume produksi, spesifikasi toleransi, jenis material yang diproses stamping, dan tingkat penolakan kualitas. Data spesifik ini memungkinkan pemilihan bahan yang berdasarkan informasi, bukan tebakan.

Libatkan dukungan teknik yang berkualifikasi: Aplikasi stamping yang kompleks mendapat manfaat dari mitra yang memahami ilmu material dan desain die secara praktis. Simulasi CAE, spesifikasi material yang tepat, dan keahlian manufaktur digabungkan untuk menghasilkan peralatan yang bekerja optimal sejak tekanan pertama.

Bagi produsen yang mengutamakan solusi baja presisi dengan dukungan teknik penuh, Kemampuan die stamping otomotif Shaoyi menunjukkan apa yang mungkin terjadi ketika simulasi canggih bertemu dengan sistem mutu bersertifikat. Tingkat persetujuan pertama kali sebesar 93% dan prototipe cepat dalam waktu hanya 5 hari menunjukkan bagaimana mitra yang tepat dapat mempercepat produksi alih-alih menciptakan keterlambatan. Saat aplikasi Anda menuntut sertifikasi IATF 16949 dan keahlian teknik, bekerja sama dengan spesialis yang menyediakan keduanya menjadi penentu antara peralatan yang bermasalah dan peralatan yang berkinerja baik.

Rencanakan untuk seluruh siklus hidup: Biaya material awal hanya menceritakan sebagian kisah. Pertimbangkan juga kebutuhan perawatan, interval penggantian yang diharapkan, serta dampak produksi dari setiap masalah kualitas. Biaya kepemilikan total (total cost of ownership) sering kali lebih menguntungkan material premium dalam aplikasi yang menuntut—tetapi hanya jika aplikasi tersebut benar-benar membutuhkan kinerja premium.

Keputusan antara set die besi cor atau baja pada akhirnya bergantung pada penilaian jujur terhadap kebutuhan operasional Anda. Samakan sifat material dengan tuntutan aplikasi, bermitralah dengan dukungan teknik yang berkualifikasi, dan peralatan stamping Anda akan memberikan kinerja konsisten yang menjadi andalan produksi Anda.

Pertanyaan Umum Mengenai Perbandingan Set Die Besi Cor dan Baja

1. Mana yang lebih baik, besi cor atau baja untuk set die?

Tidak ada yang secara universal lebih baik—pilihan optimal tergantung pada aplikasi Anda. Besi cor kelabu unggul dalam operasi blanking volume tinggi karena peredaman getaran yang lebih baik dari struktur serpihan grafit. Set mati baja, khususnya baja presisi dengan dukungan simulasi CAE, lebih unggul untuk stamping otomotif yang membutuhkan toleransi ketat dan sertifikasi IATF 16949. Untuk operasi pembentukan yang membutuhkan kekuatan dan peredaman seimbang, besi cor ulet menggabungkan manfaat kedua material tersebut. Sesuaikan material Anda dengan volume produksi, persyaratan toleransi, dan kondisi beban kejut.

apa kelemahan dari set mati besi cor?

Kerugian utama dari set cetakan besi cor abu-abu adalah kerapuhannya terhadap beban kejut yang tiba-tiba. Meskipun struktur serpihan grafit memberikan peredaman getaran yang sangat baik selama operasi normal, struktur ini menciptakan titik konsentrasi tegangan yang dapat menyebabkan retak atau pecah akibat benturan tak terduga. Set cetakan besi cor juga jauh lebih berat dibandingkan alternatif dari baja, sehingga membutuhkan peralatan penanganan yang lebih kuat. Selain itu, kekuatan tarik besi cor abu-abu lebih terbatas dibandingkan baja, sehingga membatasi penggunaannya dalam aplikasi dengan beban pembentukan puncak yang tinggi.

3. Apa perbedaan antara set cetakan besi cor dan set cetakan baja cor?

Set cetakan besi cor mengandung struktur grafit yang menyerap getaran dan memberikan sifat pelumasan sendiri, menjadikannya ideal untuk blanking volume tinggi. Set cetakan baja cor menawarkan kekuatan tarik lebih tinggi dan ketahanan benturan yang lebih baik, memungkinkan mereka membengkok di bawah beban berlebih alih-alih patah. Baja mempertahankan toleransi dimensi yang lebih ketat di bawah pembebanan berkelanjutan, sedangkan besi cor memberikan stabilitas termal yang lebih unggul. Set cetakan baja lebih mudah dimodifikasi dan dilas, sedangkan besi cor dapat dikerjakan dengan sangat baik karena kandungan grafitnya yang berfungsi sebagai pelumas alami.

4. Kapan saya harus memilih set cetakan baja perkakas dibandingkan besi cor?

Pilih set alat baja perkakas saat meninju material berkekuatan tinggi yang abrasif, mempertahankan toleransi pada level mikron selama puluhan juta siklus, atau memproduksi komponen aerospace dengan persyaratan ketat. Struktur baja perkakas yang kaya karbida tahan terhadap keausan abrasif jauh lebih baik dibanding inklusi grafit yang lebih lunak pada besi cor. Meskipun biaya baja perkakas jauh lebih tinggi dan kemampuan peredaman getarannya lebih rendah, investasi ini layak dilakukan bila ketahanan terhadap keausan dan retensi presisi menjadi prioritas utama—terutama untuk panel otomotif dari baja berkekuatan tinggi lanjutan atau produksi yang melebihi 5–10 juta siklus.

5. Bagaimana cara memilih material set mati yang tepat untuk volume produksi saya?

Untuk pekerjaan prototipe dan produksi di bawah 50.000 suku cadang, baja lunak memberikan solusi paling ekonomis dengan waktu tunggu singkat dan kemudahan modifikasi. Volume menengah antara 100.000-500.000 siklus cocok menggunakan besi tuang ulet yang memiliki keseimbangan kekuatan dan sifat peredam getaran. Blanking volume tinggi yang melebihi 500.000 siklus per tahun mendapat manfaat dari penyerapan getaran unggul dari besi cor kelabu. Baja presisi dengan dukungan teknik melayani produksi OEM otomotif yang membutuhkan sertifikasi dan toleransi ketat. Untuk stamping volume sangat tinggi lebih dari 5 juta siklus pada material abrasif, ketahanan aus luar biasa dari baja perkakas memberikan nilai total terbaik.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —