Perusahaan Stamping Otomotif: Peringkat Teruji dan Skor Kesesuaian

Panduan 2025 Anda untuk Smart Stamping Sourcing

Ketika Anda bertugas untuk mendapatkan suku cadang volume tinggi dan toleransi ketat untuk program otomotif, pencarian mitra yang tepat bisa terasa luar biasa. Sebagian besar daftar perusahaan pencetakan mobil terlihat mirip di permukaan, tetapi jarang memberikan wawasan apel ke apel yang dibutuhkan tim pengadaan dan rekayasa. Kedengarannya rumit? Mari kita merinci sehingga Anda dapat membuat keputusan yang percaya diri, biaya efektif untuk proyek auto stamping Anda berikutnya.

Mengapa Sebagian Besar Daftar Pemasok Stamping Gagal

Bayangkan menggulir melalui direktori umum atau daftar pemasok yang tidak membahas prioritas nyata Anda: presisi, skala, waktu lead, dan risiko. Terlalu sering, daftar ini melewatkan faktor-faktor penting yang membedakan mitra stamping logam otomotif yang dapat diandalkan dari toko umum. Itulah mengapa panduan ini berfokus pada daftar pendek peringkat, dibuat untuk para profesional yang membutuhkan lebih dari sekadar nama - mereka membutuhkan kemampuan, sertifikasi, dan pelaksanaan program yang terbukti dalam lanskap yang berkembang tahun 2025.

Apa yang sebenarnya dibutuhkan OEM Otomotif dan Pemasok Tier pada tahun 2025

Permintaan stamping otomotif saat ini dibentuk oleh elektrifikasi, ringan, dan tekanan rantai pasokan global. Tim pengadaan mencari:

- Pemasok dengan pengalaman yang mendalam dalam stamping logam otomotif

- Kemampuan untuk mengirimkan bagian-bagian kompleks dengan volume tinggi dengan penyimpangan minimal

- Sertifikasi seperti IATF 16949 dan proses PPAP yang kuat

- Kapasitas yang dapat diskalakan untuk prototipe dan produksi

- Struktur biaya yang jelas dan komunikasi yang transparan

- Kecerdasan untuk mendukung perubahan desain, pergeseran bahan, dan ramp-up cepat

Faktor Biaya yang Menggeser Kuotasi Anda

Anda akan melihat bahwa harga pada proyek stamping logam mobil tidak hanya tentang bagian beberapa variabel memainkan peran. Berikut adalah penggerak biaya teratas dan rentang khas:

- Kelas material/lebar: Pilihan kumparan mempengaruhi harga dan tingkat serpihan

- Ketebalan: Gauge yang lebih berat membutuhkan lebih banyak ton dan alat yang kuat

- Kesulitan Komponen: Lebih banyak fitur atau toleransi ketat meningkatkan biaya mati

- Tonnage pers: Mesin pencet berat lebih tinggi dengan tarif per jam yang lebih tinggi

- Ukuran batch: Alat die progresif dapat berjalan dari pertengahan 5-digit hingga rendah 6-digit; harga per potongan sensitif ± 815% dengan volatilitas kumparan

- Operasi Sekunder: Pemasangan, pengelasan, atau perakitan menambah biaya dan waktu

Kapan Memilih Stamping daripada Pabrikasi atau Mesin

Stamping bersinar ketika Anda membutuhkan ribuan atau bahkan jutaan bagian yang sama dengan kualitas yang konsisten. Dibandingkan dengan pembuatan atau pengolahan, percetakan otomotif menawarkan:

- Biaya per unit yang lebih rendah untuk rilis besar

- Kemampuan berulang yang lebih tinggi dan kontrol toleransi yang ketat

- Integrasi fitur yang efisien (seperti lubang, tikungan, atau emboss) dalam satu kali melewati

Untuk komponen yang kompleks dan kuat atau ketika desain yang cepat diperlukan, stamping otomatis die progresif sering menjadi solusi yang tepat.

Pembelian Primer: Waktu Pengantar dan MOQ

Jangka waktu dan minimum pesanan untuk perusahaan percetakan otomotif:

- Peralatan: 412 minggu, tergantung pada kompleksitas die

- Sampel PPAP: 13 minggu setelah alat pertama (T1)

- Ramp SOP: 28 minggu untuk peluncuran produksi penuh

- MOQ: 1.00050.000 bagian, berdasarkan proses dan ukuran bagian

Persamaan jendela pers dan strategi mati dengan toleransi dan ramp plan Anda untuk menghindari alat ulang.

Di bawah ini, Anda akan menemukan matriks kemampuan dan tabel perbandingan langsung yang memudahkan Anda untuk melihat perusahaan percetakan otomotif mana yang sesuai dengan kebutuhan teknis, sertifikasi, dan program Anda. Setiap pilihan menyeimbangkan luas proses, sistem kualitas, dan rekam jejak yang terbukti dalam stamping logam otomotif sehingga Anda dapat beralih dari RFQ ke SOP dengan percaya diri.

Bagaimana Kami Peringkat dan Apa yang Kami Verifikasi

Kedengarannya rumit? Ketika Anda memilih antara lusinan pabrik percetakan atau membangun daftar pemasok otomotif tingkat satu Anda sendiri, metodologi yang jelas dan berbasis data sangat penting. Bayangkan Anda meluncurkan program kendaraan baru dan perlu cepat membandingkan pemasok untuk komponen otomotif percetakan progresif. Bagaimana Anda tahu mitra mana yang benar-benar cocok dengan proyek Anda? Inilah cara kami membuat daftar perusahaan pengecatan mobil kami ketat dan dapat ditindaklanjuti untuk sumber 2025.

Kerangka Evaluasi dan Berat Kita

Kami mulai dengan mengidentifikasi faktor yang paling penting yang membedakan mitra percetakan otomotif tingkat atas dari toko logam umum. Setiap pemasok diberi nilai menggunakan kartu skor tertimbang, menekankan atribut yang secara langsung mempengaruhi kualitas, pengiriman, dan risiko untuk suku cadang stamping otomotif:

- Sertifikasi dan masa jatuh tempo PPAP: IATF 16949, ISO 9001, dan tingkat PPAP canggih menandakan kemampuan pemasok untuk memenuhi persyaratan proses stamping logam otomotif yang ketat.

- Pencet jendela dan die strategi lebar: Kemampuan di seluruh progresif, transfer, dan fourslide mati; berbagai ton dan ukuran tempat tidur pers untuk mencocokkan kompleksitas bagian.

- Bahan dan kemampuan toleransi: Pengalaman dengan AHSS, aluminium, stainless; kemampuan untuk menahan ketebalan ketat dan nilai Cpk pada fitur kritis.

- Operasi Sekunder: Sensor dalam die, pengelasan, plating, dan pilihan perakitan yang mendukung stamping logam untuk komponen otomotif di luar pembentukan dasar.

- Kapasitas dan Waktu Tunggu: Produksi tahunan, waktu pengiriman alat/sampel yang khas, dan fleksibilitas lonjakan untuk ramping cepat.

- Transparansi biaya dan prestasi VA/VE: Bukti analisis nilai/rekayasa nilai (VA/VE) dan struktur biaya terbuka untuk kejelasan TCO.

- Kecocokan geografis dan risiko logistik: Kedekatan dengan lokasi produksi Anda, dukungan regional, dan perencanaan antisipasi untuk ketahanan rantai pasok.

Sumber Data dan Validasi

Anda akan memperhatikan bahwa setiap profil pemasok disusun dari datasheet publik, studi kasus pelanggan, serta wawancara langsung. Kami menormalkan informasi ini ke dalam tabel kemampuan agar Anda dapat membandingkan antara satu pabrik stamping dengan pabrik lainnya secara berdampingan. Pendekatan ini memastikan bahwa data mencerminkan kapasitas dan kinerja di dunia nyata—bukan hanya klaim pemasaran semata. Sebagai contoh, saat mengevaluasi proses stamping logam otomotif suatu pemasok, kami memverifikasi sertifikasi, meninjau contoh paket PPAP, serta memeriksa disiplin APQP, sebagaimana direkomendasikan oleh praktik terbaik industri ( sumber ).

Yang Kami Ukur dan Mengapa Hal Itu Penting

Mengapa kriteria ini? Karena perusahaan stamping otomotif harus mampu memenuhi aspek teknis dan operasional sekaligus. Sebuah pemasok mungkin unggul dalam stamping logam untuk komponen otomotif, tetapi jika mereka tidak mampu menyediakan peralatan cepat atau penelusuran lot yang andal, peluncuran produk Anda bisa terancam. Karena itulah metodologi kami berfokus pada faktor-faktor yang dapat diukur dan relevan dengan proses pengadaan—sehingga Anda dapat beralih dari tahap riset ke RFQ dengan keyakinan.

- Jumlah sampel dan rentang MOQ khas

- Jalur eskalasi dan struktur manajemen proyek

- Kesiapan EDI dan pertukaran data digital

- Pelacakan lot dan dokumentasi R&R gauge

Batasan dan Cara Menggunakan Daftar Ini

Daftar peringkat ini dirancang untuk pembeli yang membutuhkan lebih dari direktoriitu adalah alat yang sesuai untuk tujuan untuk volume tinggi, toleransi ketat automotive stamping parts sourcing. Ini tidak akan mencakup setiap ceruk atau toko low-volume, tetapi akan membantu Anda membuat daftar tier satu pemasok otomotif yang dapat memberikan skala. Gunakan kriteria ini sebagai titik awal untuk RFQ Anda, kemudian menyesuaikan keterlibatan pemasok Anda dengan persyaratan proyek unik Anda.

Daftar ini memprioritaskan kesiapan otomotif, sistem kualitas yang divalidasi, dan eksekusi yang terbukti daripada lebar general job-shopsupaya Anda dapat dengan percaya diri maju ke pemilihan pemasok untuk proses stamping logam otomotif berikutnya.

Selanjutnya, kita akan menyelami profil pemasok individu, dimulai dengan penyedia solusi otomatis presisi terintegrasi yang menonjol karena kecepatan dan kedalaman teknis.

Shaoyi Metal Parts Supplier

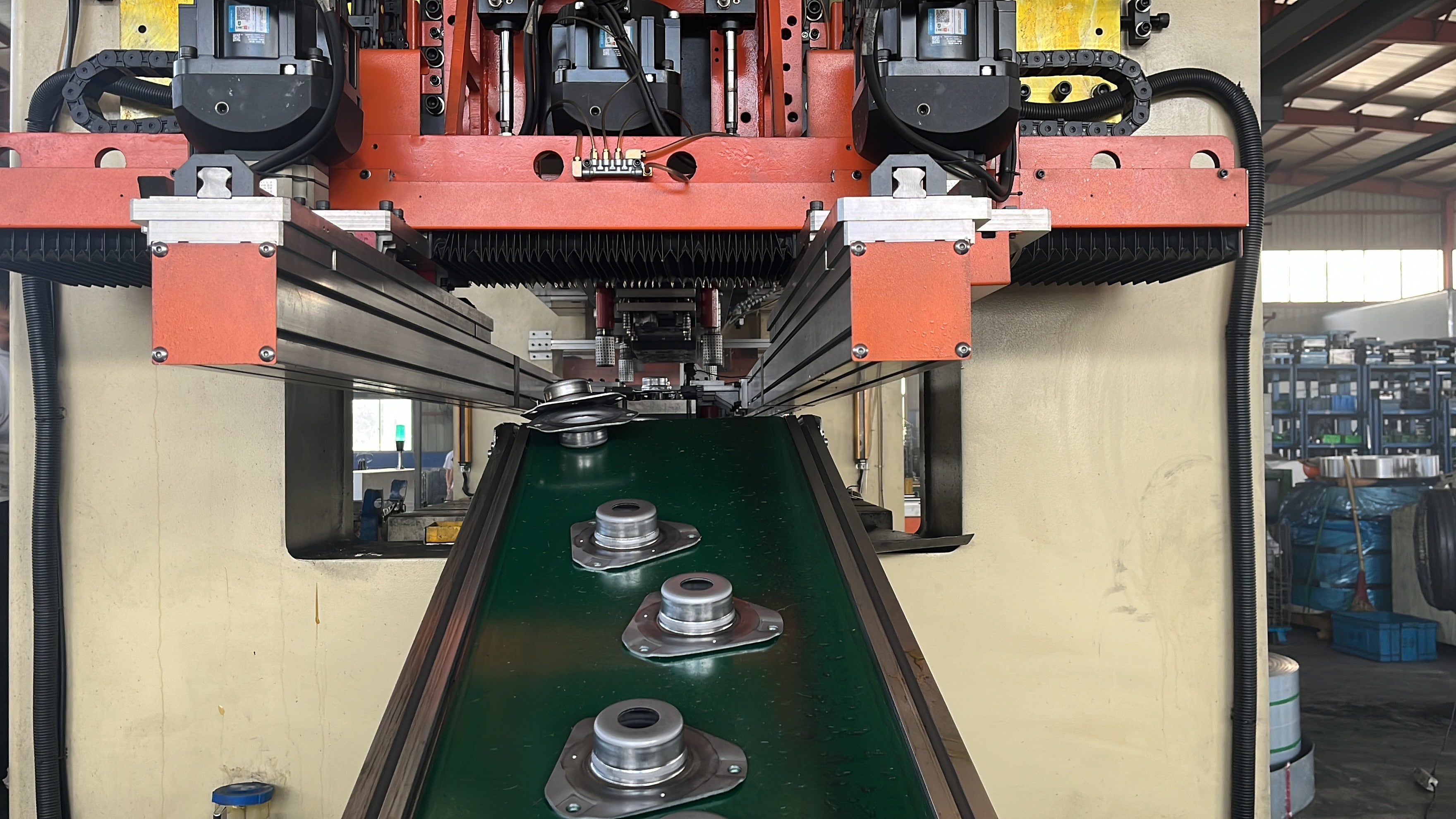

Foto perusahaan

Ketika Anda membutuhkan mitra yang dapat memberikan kecepatan dan kedalaman teknis untuk program stamping otomotif Anda, Shaoyi Metal Parts Supplier menonjol di antara perusahaan stamping logam otomotif. Bayangkan meluncurkan bracket atau struktur kursi EV baru Shaoyi campuran rekayasa internal, prototipe cepat, dan sistem kualitas yang kuat membuat mereka menjadi pilihan utama bagi pembeli yang menghargai keandalan dan fleksibilitas. Rekam jejak mereka yang terbukti dengan OEM global dan pemasok Tier, ditambah dengan sertifikasi IATF 16949, memastikan bagian stamping logam Anda memenuhi standar otomotif yang paling ketat.

Matriks Kapasitas

| Atribut | Shaoyi Metal Parts Supplier |

|---|---|

| Jenis & Tonasi Pencet | Progressive & transfer; 100600 ton |

| Ukuran Bagian Maksimal | Sampai 1200 x 800 mm |

| Bahan & Ketebalan | AHSS, seri aluminium, baja ringan; 0,26,0 mm khas |

| Toleransi (GD&T) | ± 0,050,15 mm pada titik kritis; Cpk ≥ 1,33 |

| Operasi Sekunder | Sensor dalam cetakan, mitra perakitan, pelapisan, dan pengelasan |

| SERTIFIKASI | IATF 16949, ISO 9001 |

| Waktu Pemesanan (Peralatan/PPAP) | Peralatan: 4–10 minggu; PPAP: 1–3 minggu pasca-T1 |

| Jumlah Sampel | 10–1000 pcs (prototipe hingga pra-produksi) |

| MOQ/Kapasitas Tahunan | 1.000–1.000.000+; dapat disesuaikan dengan kebutuhan program |

Kelebihan

- Alur kerja terintegrasi dari desain hingga produksi untuk stamping logam otomotif khusus

- Dukungan rekayasa CAE canggih dan DFM

- Prototipe cepat dan peningkatan kapasitas yang fleksibel untuk program stamping otomotif

- Sistem mutu bersertifikat dan pelacakan yang kuat

- Rekor yang kuat dengan merek otomotif global

Kekurangan

- Mungkin tidak optimal untuk peredam logam otomotif ukuran ultra berat atau besar di atas batas pers

- Waktu memimpin dapat diperpanjang dengan mati yang sangat kompleks, multi-tahap

Kasus Terbaik dan Penggunaan

- Bracket EV dan baki baterai (keterbatasan berat ringan dan kekuatan tinggi)

- Struktur kursi dan penguatan interior

- Komponen HVAC dan saluran

- Perisai elektronik dan bracket presisi

Harga dan Sinyal Waktu Pelaksanaan

Struktur biaya Shaoyi sangat kompetitif untuk seri yang sedang hingga besar di mana investasi die progresif membuahkan hasil. Misalnya, sebuah proyek VA/VE baru-baru ini untuk bracket baterai EV mencapai pengurangan sampah 12% dan peningkatan waktu siklus 8% melalui desain ulang die. Sensitivitas harga potongan biasanya ± 10% dengan volatilitas kumparan, dan pembeli didorong untuk meminta optimasi lebar kumparan dan strategi sensor dalam mati selama RFQ untuk efisiensi maksimum. Waktu pengiriman untuk komponen stamping logam standar adalah yang tercepat di segmen ini, dengan turnaround PPAP yang cepat didukung oleh perkakas internal dan sistem MES digital.

Perbedaan utama Shaoyi: Alat terintegrasi ditambah pembalikan PPAP yang cepat membantu Anda meluncurkan program lebih cepat dan dengan risiko yang lebih sedikit.

Jelajahi kemampuan Shaoyi di antara yang terkemuka perusahaan stempel otomotif untuk meninjau pilihan die progresif, bahan, dan kesiapan PPAP untuk inisiatif sumber Anda berikutnya. Keahlian mereka dalam produksi bagian stamping logam dan pemesinan logam otomotif menempatkan mereka sebagai mitra yang tepat untuk program otomotif kritis dan bervolume tinggi.

Selanjutnya, kita akan melihat pemasok yang mengkhususkan diri dalam format besar, stamping berat untuk aplikasi struktural dan BIW ideal ketika kebutuhan proyek Anda melampaui rentang komponen ukuran menengah.

Gestamp North America

Foto perusahaan

Ketika Anda perlu sumber tinggi-tonnage, format besar stamping untuk bodi-in-putih (BIW) dan program sasis, Gestamp Amerika Utara menonjol sebagai patokan di antara pemimpin stamping global. Dengan jaringan lebih dari 100 pabrik di seluruh duniatermasuk beberapa pabrik percap di Michiganskala, keahlian teknis, dan pendekatan berinovasi membuat Gestamp menjadi pilihan utama bagi OEM utama yang meluncurkan kendaraan generasi berikutnya. Bayangkan skenario di mana proyek Anda membutuhkan rel struktural, anggota silang, atau panel luar dari baja atau aluminium kekuatan tinggi: Kemampuan Gestamp untuk memberikan ini dalam volume, dengan kualitas yang dapat diulang, sulit untuk dicocokkan.

Matriks Kapasitas

| Atribut | Gestamp North America |

|---|---|

| Jenis & Tonasi Pencet | Tandem, transfer, dan stamping panas; hingga 2.000+ ton |

| Ukuran tempat tidur | Tempat tidur besar untuk BIW outer/rails (hingga ukuran panel penuh) |

| Bahan & Keahlian | Baja tahan karat tinggi (UHSS), aluminium, solusi hibrida |

| Operasi sekunder & pengukuran | Pengukuran dalam garis, pengelasan robot, perakitan, hidroforming |

| SERTIFIKASI | IATF 16949, ISO 9001 |

| Waktu Pemesanan (Peralatan/PPAP) | Alat: 816 minggu; PPAP: 24 minggu setelah uji coba |

| Jumlah Sampel | 502000 pcs (pilot untuk ramp-up) |

| MOQ/Kapasitas Tahunan | 10.000 juta; program global bervolume tinggi |

Kelebihan

- Jejak global dengan pabrik percetakan di Michigan dan kedekatan strategis dengan lokasi perakitan OEM

- Keahlian sebagai pemasok percetakan aluminium dan inovator percetakan panas

- Kemungkinan berulang yang tinggi untuk bagian-bagian yang kompleks dan kritis untuk keselamatan

- Pengukuran in-line canggih dan proses kembar digital untuk jaminan kualitas

- Dukungan peluncuran yang komprehensif untuk program global

Kekurangan

- Jumlah pesanan minimum (MOQ) yang lebih tinggi yang khas untuk program format besar

- Investasi alat yang signifikan diperlukan untuk BIW baru/chassis mati

- Kekuatan penjadwalan karena pemanfaatan yang tinggi dan koordinasi global

Kasus Terbaik dan Penggunaan

- Peningkatan bodi dalam warna putih dan panel luar

- Kereta panjang, anggota silang, mesin

- Komponen sasis yang membutuhkan keahlian bahan aluminium atau hibrida

- Bagian struktural untuk EV di mana ringan sangat penting

Harga dan Sinyal Waktu Pelaksanaan

Harga Gestamp mencerminkan skala dan kompleksitas operasi pabrik percetakan. Biaya alat untuk die format besar bisa signifikan, terutama untuk program yang membutuhkan solusi hibrida atau aluminium. Waktu lead dipengaruhi oleh kompleksitas die, jendela uji coba, dan urutan peluncuran global. Biasanya, perlengkapan akan berjalan selama 8-16 minggu, dengan sampel PPAP tersedia 2-4 minggu setelah uji coba berhasil. Untuk proyek yang melibatkan kombinasi bahan baru atau penggabungan lanjutan, keterlibatan awal dengan tim teknik Gestamp membantu mengurangi risiko dan mengoptimalkan total biaya kepemilikan.

Strategi dual-tooling adalah taktik mitigasi risiko yang terbukti: berjalan secara paralel mati di pabrik percap yang berbeda di Michigan atau secara global memungkinkan ramping yang lebih halus dan keadaan darurat terhadap gangguan pasokan.

Saat Anda mempertimbangkan program BIW atau sasis Anda berikutnya, campuran kapasitas pers, jangkauan global, dan keahlian pemasok cap aluminium Gestamp Amerika Utara menyediakan panggung untuk peluncuran volume tinggi yang sukses. Selanjutnya, kita akan memeriksa pemasok dengan kekuatan yang kuat dalam percetakan struktural ukuran berat yang ideal ketika fokus Anda beralih dari panel luar ke komponen tebal yang kritis untuk keselamatan.

Martinrea Heavy Stamping Kentucky

Foto perusahaan

Bayangkan Anda bertugas mencari subframe yang sangat tahan lama atau bracket suspensi untuk platform truk generasi berikutnya. Siapa yang kau percayai untuk keahlian stamping berat dan kualitas yang kuat dan dapat diulang? Martinrea Heavy Stamping Kentucky terletak di Shelbyville, KY beranker Martinrea reputasi global untuk memberikan kekuatan tinggi, struktur mobil gauge tebal. Sebagai bagian dari produsen yang beragam yang berfokus pada sistem propulsi dan ringan, fasilitas Shelbyville Martinrea dibangun khusus untuk proyek stamping berat dan berat.

Matriks Kapasitas

| Atribut | Martinrea Heavy Stamping KY |

|---|---|

| Jenis & Tonasi Pencet | High-ton transfer & garis progresif; sampai 2.000 ton |

| Kemampuan Menggunakan Baja Berukuran Tepat | Berspesialisasi dalam baja 2.010.0 mm dan paduan canggih |

| Sel-sel las/montage | Pengelasan robot, integrasi perakitan untuk modul |

| Sensing Inline & Kualitas | Sensor dalam die, pemeriksaan dimensi, pelacakan bahan |

| Proses APQP/PPAP | APQP kelas otomotif, IATF 16949, ISO 9001 |

| Waktu lead (tooling/PPAP) | Alat: 816 minggu; PPAP: 24 minggu setelah T1 |

| MOQ/Kapasitas Tahunan | 5.000500.000+; dapat diskalakan untuk program besar |

Kelebihan

- Kemampuan percap berat yang kuat untuk bagian-bagian ukuran tebal dan kritis untuk keselamatan

- Pilihan las dan perakitan terintegrasi untuk modul struktural

- Kekuatan dan keterlacak PPAP otomotif

- Produksi yang fleksibel dengan dukungan tepat waktu

Kekurangan

- Waktu pengiriman alat yang lebih lama pada jumlah yang lebih besar

- Kompleksitas logistik untuk program di luar wilayah Tenggara/Barat Tengah

Kasus Terbaik dan Penggunaan

- Subframe dan crossmember yang membutuhkan stamping berat

- Braket suspensi dan lengan kendali

- Komponen tarik dan pengait untuk truk dan SUV

- Rel struktural dan stamping yang relevan dengan tabrakan

Harga dan Sinyal Waktu Pelaksanaan

Saat merencanakan proyek stamping berat, Anda akan melihat bahwa ketebalan pelat (gauge thickness) dan strategi perlindungan die (seperti lapisan khusus atau sensor) memengaruhi biaya peralatan (tooling) dan waktu takt. Sebagai contoh, material yang lebih tebal membutuhkan mesin press dengan tonase lebih tinggi dan cetakan (dies) yang lebih kuat, yang meningkatkan investasi awal sekaligus waktu pengerjaan. Waktu pengerjaan peralatan (tooling lead time) biasanya berkisar antara 8–16 minggu, dengan sampel PPAP tersedia 2–4 minggu setelah T1. Kompleksitas komponen yang lebih tinggi atau persyaratan keselamatan tambahan dapat menambah waktu untuk studi capability dan validasi. Operasional Martinrea di Shelbyville (martinrea stamping shelbyville ky) dirancang untuk program berproduksi tinggi dan dapat diulang, menjadikannya pilihan yang tepat bagi perusahaan stamping otomotif yang fokus pada konten struktural besar.

Contoh rencana ramp: Setelah T1 tool-off, Martinrea umumnya melakukan studi capability multi-titik, diikuti oleh penyesuaian secara iteratif untuk mencapai persetujuan PPAP—memastikan setiap komponen yang kritis terhadap keselamatan memenuhi atau melampaui spesifikasi OEM sebelum peluncuran produksi.

Saat Anda mengevaluasi mitra untuk program struktural Anda berikutnya, pertimbangkan bagaimana kedalaman stamping ukuran berat dan integrasi las dapat merampingkan rantai pasokan Anda. Selanjutnya, kita akan melihat mitra pencetakan regional yang menawarkan kelincahan dan respon cepat untuk program otomotif kecil atau menengah.

Stamping Logam Danau Besar

Foto perusahaan

Jika Anda mencari mitra percetakan yang menggabungkan responsif regional dengan kualitas otomotif, Great Lakes Metal Stamping Inc. menonjol. Bayangkan skenario dimana jadwal peluncuran Anda ketat, dan Anda membutuhkan pemasok yang dapat dengan cepat meningkatkan produksi kecil hingga menengah untuk bracket HVAC, perangkat keras kursi, atau klip sasis. Di situlah kelincahan dan dukungan program Great Lakes Metal Stamping, dengan kehadiran kuat di Michigan dan Tenggara, benar-benar membuat perbedaan. Sebagai produsen yang disertifikasi IATF 16949 dan ISO 9001:2015, perusahaan ini berfokus pada pengiriman komponen berkualitas tinggi untuk program otomotif dan peralatan, didukung oleh budaya perbaikan berkelanjutan dan kepuasan pelanggan.

Matriks Kapasitas

| Atribut | Stamping Logam Danau Besar |

|---|---|

| Jenis & Tonasi Pencet | 12 jalur otomatis (hingga 660 ton); jalur manual 220 ton |

| Ukuran tempat tidur | Sampai 144 "x 60" |

| Berbagai bahan | Aluminium (serisi 5000/6000), baja ringan, dua fase, stainless steel, kuningan |

| Ketebalan Material | 0.0100.250 inci (0.256.35 mm) |

| Lebar Koil Maksimal | 52 Inci |

| Operasi Sekunder | Pengelasan, perakitan, proses nilai tambah |

| SERTIFIKASI | IATF 16949:2016, ISO 9001:2015 |

| Toleransi Tipikal | Bermutu otomotif; telah divalidasi melalui pemeriksaan selama proses produksi |

| Waktu Tunggu | Peralatan: 4–12 minggu; PPAP: 1–3 minggu pasca-T1 |

| MOQ/Kapasitas Tahunan | Fleksibel; 1.000–100.000+ komponen/tahun |

Kelebihan

- Penawaran responsif dan waktu pengerjaan cepat untuk prototipe maupun produksi

- Jangkauan regional di seluruh Michigan, Ohio, dan wilayah Tenggara AS (termasuk kemampuan stamping di Alabama dan Tennessee dari Great Lakes Stamping)

- MOQ yang fleksibel—sangat cocok untuk produksi pilot maupun berkelanjutan

- Berpengalaman dalam berbagai jenis logam dan ketebalan

- Bersertifikasi standar kualitas otomotif

Kekurangan

- Kapasitas terbatas untuk stamping dengan tonase sangat tinggi atau ukuran sangat besar

- Beberapa proses akhir sekunder mungkin memerlukan subkontrak, yang berpotensi memperpanjang waktu penyelesaian

Kasus Terbaik dan Penggunaan

- Braket dan saluran HVAC

- Komponen mekanis jok dan pengatur jok bagian dalam

- Klip dan pengencang rangka kecil

- Stamping peralatan rumah tangga dan industri ringan

Bagi pembeli yang mengutamakan ketahanan rantai pasok regional, keberadaan Great Lakes Metal Stamping di antara perusahaan stamping logam terkemuka di Michigan serta kemampuan mereka untuk melayani negara bagian tetangga, termasuk metal stamping di Ohio dan Tennessee, memberikan keuntungan praktis. Dukungan program dan fleksibilitas yang mereka tawarkan menjadikan mereka alternatif kuat menggantikan pabrik stamping berskala lebih besar yang cenderung kurang lincah.

Harga dan Sinyal Waktu Pelaksanaan

Efisiensi biaya di Great Lakes Metal Stamping sering ditentukan oleh seberapa baik desain komponen Anda sesuai dengan jendela pres dan lebar kumparan (coil) mereka. Bayangkan mengoptimalkan tata letak komponen Anda untuk kumparan berukuran 52 inci—pemanfaatan material yang dihasilkan dapat berdampak langsung pada harga per unit. Demikian pula, penempatan komponen yang cerdas dapat mengurangi limbah dan meningkatkan laju produksi. Untuk program yang berlangsung beberapa tahun, jangan lupa untuk menegaskan harapan mengenai pemeliharaan alat dan suku cadang—detail-detail ini dapat mencegah waktu henti yang mahal dan memastikan pasokan yang andal.

Untuk program jangka panjang atau bervolume tinggi, selalu mintalah strategi pemeliharaan alat dan suku cadang secara rinci dari pemasok Anda—ini merupakan kunci untuk menjaga jalur stamping Anda berjalan lancar tahun demi tahun.

Saat membandingkan mitra regional, pertimbangkan bagaimana keluwesan dan pendekatan berfokus pelanggan dari Great Lakes Metal Stamping dapat membantu Anda menghadapi permintaan yang terus berubah di pasar otomotif dan peralatan saat ini. Selanjutnya, kita akan mengulas seorang pemasok yang memiliki keahlian dalam komponen logam presisi berukuran kecil hingga menengah untuk elektronik serta aplikasi yang membutuhkan ketahanan tinggi.

Mursix Indiana

Foto perusahaan

Saat Anda mencari keandalan dalam elektronik, otomotif, atau aplikasi medis, Anda membutuhkan mitra yang menjadikan presisi sebagai fokus utama. Di sinilah Mursix Indiana menonjol di antara produsen komponen stamping. Berdiri sejak 1945 dan berkantor pusat di Yorktown, Indiana, Mursix telah membangun reputasi sebagai produsen komponen logam kecil dengan keahlian mendalam dalam stamping lembaran logam presisi dengan toleransi ketat. Bayangkan meluncurkan perisai sensor atau cangkang konektor baru—pendekatan terpadu Mursix, dari desain hingga produksi skala penuh, memastikan produsen komponen logam stamping Anda mampu memberikan kualitas dan kecepatan pelaksanaan.

Matriks Kapasitas

| Atribut | Mursix Indiana |

|---|---|

| Jenis Stamping | Progressive, four-slide, deep-draw |

| Penanganan Komponen | Kecil hingga menengah, geometri kompleks |

| Bahan | Tembaga, kuningan, stainless steel, aluminium, baja |

| Rentang Ketebalan | Gauge tipis (hingga 0,2 mm) hingga gauge sedang |

| Operasi Sekunder | Overmolding, perakitan, pengelasan, finishing |

| Sistem Mutu | IATF 16949, ISO 9001, PPAP, SPC |

| Waktu Tunggu | Desain/prototipe: berbasis proyek; produksi: cepat setelah alat siap |

| MOQ/Kapasitas Tahunan | Fleksibel; mendukung produksi pilot maupun skala besar |

Kelebihan

- Presisi tinggi pada stamping lembaran logam berukuran kecil dan ketebalan tipis

- Pengalaman luas dalam komponen elektronik pendamping dan otomotif

- Dukungan desain untuk kelayakhadiran (DFM) dari konsep hingga produksi

- Operasi sekunder terintegrasi—overmolding, perakitan, finishing

- Sistem kualitas yang kuat serta kolaborasi dengan pelanggan

Kekurangan

- Tidak cocok untuk kebutuhan press bed berformat sangat besar atau sangat berat

- Toleransi mikro atau paduan khusus dapat dikenai biaya tambahan

Kasus Terbaik dan Penggunaan

- Perisai sensor dan enclosure elektronik presisi

- Rumah konektor dan heat spreader untuk otomotif/medis

- Klem kecil, klip, dan stamping logam lembaran khusus

- Perakitan yang memerlukan overmolding atau penggabungan dengan toleransi ketat

Panduan PPAP dan Gage R&R

Bagi pembeli yang melewati proses persetujuan otomotif, keahlian Mursix mencakup dokumentasi PPAP yang kuat—terutama untuk komponen dengan karakteristik khusus atau persyaratan keselamatan. Tim mereka mendukung pelanggan dalam mempersiapkan gambar yang diberi balon (ballooned drawings), hasil dimensi, dan sertifikasi material, memastikan kepatuhan terhadap semua tingkat Production Part Approval Process. Untuk meminimalkan iterasi, direkomendasikan perencanaan awal gage R&R: konfirmasi repeatability dan reproducibility pengukuran untuk setiap fitur kritis, serta penuhi kebutuhan pengukuran khusus sejak awal. Pendekatan ini mempercepat proses dari pengajuan sampel hingga persetujuan penuh—terutama penting saat bekerja dengan mitra peralatan cetakan otomatis (die matic) atau peralatan khusus lainnya.

Tip: Saat menjalankan paduan abrasif atau pekerjaan bervolume tinggi, tanyakan tentang bahan atau pelapisan cetakan alternatif—ini dapat memperpanjang umur alat dan mengurangi biaya pemeliharaan jangka panjang.

Saat Anda mempertimbangkan Mursix Indiana untuk program berikutnya, bayangkan ketenangan pikiran yang didapat dengan bermitra dengan produsen komponen logam stamping yang memahami baik ilmu di balik stamping lembaran logam maupun seni pengiriman yang andal dan konsisten. Selanjutnya, kita akan melihat bagaimana para pemasok ini bertanding secara berdampingan dengan perbandingan terperinci dan skor penilaian pembeli.

Perbandingan Berdampingan dan Skor Penilaian Pembeli

Ketika Anda menghadapi tenggat waktu yang ketat atau perlu membenarkan pemilihan pemasok kepada tim Anda, perbandingan berdampingan yang jelas sangatlah penting. Bayangkan Anda sedang menyusun daftar pemasok otomotif tier satu atau mengevaluasi pemasok mesin press stamping untuk peluncuran kendaraan baru—bagaimana Anda cepat menemukan mitra yang cocok untuk kebutuhan program Anda? Mari kita uraikan dengan tabel perbandingan praktis yang membandingkan satu dengan yang lain, sehingga menyoroti kekuatan, kompromi, dan metrik utama dari masing-masing perusahaan stamping otomotif terkemuka yang telah dipaparkan sejauh ini.

Perbandingan Kemampuan dan Kesesuaian

| Pemasok | Strategi Die | Ukuran Tidur/Ukuran Bagian Maks | Bahan & Ketebalan | Toleransi Tipikal | Operasi Sekunder | SERTIFIKASI | Waktu Penyelesaian Cetakan | Waktu Pengambilan Sampel PPAP | Kapasitas Tahunan | Indeks Harga* |

|---|---|---|---|---|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Progresif, transfer | Sampai 1200 x 800 mm | AHSS, aluminium, baja; 0,2–6,0 mm | ±0,05–0,15 mm | Sensor dalam die, pengelasan, perakitanan, pelapisan | IATF 16949, ISO 9001 | 4–10 minggu | 1–3 minggu | 1M+ | $ |

| Gestamp North America | Tandem, transfer, hot stamping | Ukuran panel penuh/BIW | UHSS, aluminium; hingga 4 mm+ | Kelas otomotif | Pengelasan robotik, pengukuran inline, hydroform | IATF 16949, ISO 9001 | 8–16 minggu | 2–4 minggu | Jutaan | $$$ |

| Martinrea Heavy Stamping KY | Transfer, progresif | Besar/struktural | Baja, AHSS; 2,0–10,0 mm | Kelas otomotif | Las, perakitan, sensor dalam cetakan | IATF 16949, ISO 9001 | 8–16 minggu | 2–4 minggu | 500k+ | $$ |

| Stamping Logam Danau Besar | Progresif, garis manual | Sampai 144 "x 60" | Alum., baja lunak; 0,25–6,35 mm | Kelas otomotif | Las, perakitan, tambah nilai | IATF 16949, ISO 9001 | 4–12 mg | 1–3 minggu | 100K+ | $$ |

| Mursix Indiana | Progresif, empat-geser, penarikan dalam | Kecil/kompleks | Tembaga, kuningan, baja; 0,2 mm+ | Ketat, kelas elektronik | Overmold, perakitan, akhiran | IATF 16949, ISO 9001 | Khusus proyek | Cepat (setelah alat dibuat) | Fleksibel | $$ |

*Indeks Harga: $ = Kompetitif; $$ = Menengah; $$$ = Tinggi (mencerminkan skala/kerumitan, bukan hanya harga per unit)

Sinyal Total Biaya dan Waktu Produksi

- Pemilihan bahan: Aluminium dapat menambah biaya 20–40% dibanding baja, tetapi mengurangi berat kendaraan; pertimbangkan hal ini saat membandingkan perusahaan stamping di Michigan atau Ohio untuk tujuan pengurangan berat.

- Springback AHSS: Baja berkekuatan tinggi mungkin memerlukan langkah antisipasi (dies khusus atau kontrol proses) yang menambah biaya peralatan dan waktu produksi.

- Ukuran batch dan amortisasi cetakan: Matriks progresif lebih cocok untuk produksi dalam jumlah besar—mintalah skenario amortisasi jika Anda membandingkan opsi dari daftar pemasok otomotif tier one Anda.

- Operasi Sekunder: Las, pelapisan, atau perakitan dapat menambah biaya total sebesar 10–30%, tetapi dapat menyederhanakan rantai pasok Anda.

- Logistik regional: Lokasi yang dekat dengan pabrik Anda (misalnya, perusahaan stamping logam di Ohio atau perusahaan stamping di Michigan) dapat mengurangi biaya pengiriman dan meningkatkan responsivitas.

Daftar Periksa Kualifikasi Pemasok (RFQ Essentials)

- Tingkat revisi CAD/gambar dan gambar komponen yang jelas

- Spesifikasi material dan alternatif kualitasnya

- Volume tahunan dan profil EAU (Perkiraan Penggunaan Tahunan)

- Persyaratan pengemasan, barcode, dan label

- Tingkat PPAP dan waktu yang diperlukan

- Rencana pengukuran dan target Cpk/Ppk

- Rencana kontrol dan karakteristik khusus

- Jendela logistik dan harapan pengiriman

- Jangan lupa meminta diagram alur proses dan ringkasan FMEA—dokumen ini merupakan standar untuk kualifikasi pemasok komponen stamping logam otomotif.

- Minta rincian biaya sampel untuk material, peralatan, dan operasi sekunder agar mendapatkan perbandingan yang objektif dan setara.

Mulailah dengan penyaringan berdasarkan kapabilitas terlebih dahulu dan validasi jalur PPAP dengan daftar pendek yang mencakup Shaoyi dari daftar ini perusahaan stempel otomotif untuk sumber daya bertahap, transfer, dan fokus pada aluminium.

Dengan menggunakan perbandingan dan checklist ini, Anda dapat secara percaya diri terlibat dengan pemasok mesin stamping dan pemimpin regional—baik Anda fokus pada proyek otomotif metal stamping, mencari perusahaan stamping logam di Ohio, atau membangun daftar pemasok otomotif tier satu Anda sendiri. Selanjutnya, kami akan membahas rencana rekomendasi berbasis skenario agar Anda dapat mencocokkan setiap pemasok dengan profil peluncuran dan risiko unik Anda.

Rekomendasi Akhir dan Langkah Selanjutnya untuk Pembeli

Siapa yang Harus Anda Pilih dan Kapan?

Saat Anda mengevaluasi perusahaan stamping otomotif untuk program berikutnya, kecocokan yang tepat tergantung pada komponen Anda, rencana peluncuran Anda, dan profil risiko Anda. Terdengar rumit? Mari kita uraikan dengan skenario praktis—bayangkan Anda meluncurkan kendaraan listrik baru, memperbarui platform rangka, atau memperluas lini perakitan dengan campuran tinggi. Berikut cara memilih pemasok yang sesuai dengan kebutuhan nyata Anda untuk komponen dan perakitan stamping logam otomotif:

- Shaoyi: Paling cocok untuk program progressive-die, PPAP cepat, dan value engineering (VA/VE) pada bracket, struktur jok, dan komponen ukuran kecil hingga menengah. Jika Anda membutuhkan prototyping cepat, peningkatan produksi cepat, atau stamping dalam jumlah besar dengan fokus pada optimasi desain, alur kerja terintegrasi dan kualitas yang tersertifikasi membuat Shaoyi menjadi pilihan ideal.

- Gestamp North America: Solusi terbaik Anda untuk panel BIW (body-in-white) yang sangat besar, chassis rails, dan structural crossmembers—terutama ketika Anda membutuhkan mesin press berkapasitas tinggi dan dukungan peluncuran global untuk komponen logam stamping otomotif.

- Martinrea Heavy Stamping Kentucky: Pilih Martinrea ketika proyek Anda menuntut stamping berdiameter tebal dan kritis untuk keselamatan seperti subframe, bracket suspensi, atau komponen tow. Keahlian mereka dalam baja berdiameter tebal dan proses APQP yang kuat sangat penting untuk stamping otomotif di mana integritas struktural mutlak diperlukan.

- Great Lakes Metal Stamping: Ideal untuk kebutuhan kelenturan regional—seperti bracket HVAC, perangkat dudukan, atau klip chassis kecil—ketika Anda membutuhkan respons cepat, MOQ yang fleksibel, dan dukungan di seluruh wilayah Great Lakes dan Tenggara.

- Mursix Indiana: Sangat cocok untuk komponen kecil hingga menengah yang membutuhkan presisi, seperti pelindung sensor, rumah konektor, dan peredam panas, di mana toleransi ketat dan keahlian di bidang elektronik sangat krusial. Dukungan DFM serta fokus mereka pada kualitas die stamping otomotif membuat mereka menjadi mitra yang andal untuk perakitan kompleks.

Pemasok yang paling tepat adalah yang jendela press dan strategi die-nya selaras dengan toleransi komponen, volume produksi, dan rencana peningkatan produksi Anda—ini merupakan cara paling efektif untuk menghindari pengeluaran tambahan akibat pergantian alat atau keterlambatan peluncuran.

Rencana Mitigasi Risiko

Risiko adalah bagian dari realitas dalam pengadaan otomotif, tetapi risiko tersebut dapat dikelola dengan pendekatan proaktif. Bayangkan Anda sedang mempersiapkan peluncuran dengan produksi stamping dalam jumlah besar atau spesifikasi material baru—bagaimana Anda menjaga jadwal dan anggaran tetap terkendali? Mulailah dengan memetakan kekuatan pemasok, lalu bangun redundansi dan kepatuhan dalam rencana Anda:

- Gunakan dua sumber untuk komponen kritis bila memungkinkan, terutama untuk stamping otomotif berproduksi tinggi atau yang terkait keselamatan.

- Minta tabel kapasitas detail dan dokumen PPAP untuk memverifikasi kesiapan setiap pemasok.

- Libatkan pemasok sejak awal dalam desain untuk kelayakhadiran (DFM) dan tinjauan springback, terutama untuk desain baru cetakan stamping otomotif atau material canggih.

- Tetapkan rencana pengukuran dan pengujian sejak awal untuk meminimalkan siklus persetujuan dan memastikan kualitas yang andal untuk komponen stamping logam otomotif.

Untuk informasi lebih lanjut mengenai praktik terbaik dalam penilaian risiko dan kepatuhan, lihat panduan industri tentang strategi mitigasi risiko otomotif .

Langkah Tindakan Anda

- Kirimkan paket RFQ lengkap—termasuk EAU (Perkiraan Penggunaan Tahunan), harapan PPAP, dan gambar teknis—ke perusahaan stamping yang telah Anda pilih.

- Minta matriks atau tabel kapasitas dari setiap pemasok untuk mengonfirmasi kesesuaian dengan kebutuhan stamping produksi besar atau prototipe Anda.

- Atur tinjauan kelayakusahaan dan springback dengan tim teknik, terutama untuk komponen stamping logam otomotif baru atau kompleks.

- Kunci gaging dan rencana kontrol Anda sebelum memulai produksi untuk mempercepat proses PPAP dan persetujuan produksi.

Jika Anda ingin melakukan pemeriksaan cepat mengenai kapasitas dan rencana sampel, tinjau halaman Shaoyi di antara perusahaan-perusahaan terkemuka perusahaan stempel otomotif dan mintalah laporan umpan balik manufaktur yang selaras dengan gambar teknis dan jadwal SOP Anda. Langkah ini membantu Anda mengevaluasi kesesuaian proses, mengidentifikasi celah biaya atau risiko, serta mempercepat peluncuran—baik Anda melakukan sourcing untuk komponen stamping logam otomotif, perakitan, atau cetakan khusus.

Dengan memetakan kekuatan pemasok terhadap kebutuhan nyata Anda, membangun mitigasi risiko, dan mengikuti proses RFQ yang terstruktur, Anda akan menyiapkan program berikutnya untuk mencapai keberhasilan—terlepas dari seberapa besar atau kompleksnya stamping otomotif yang Anda butuhkan.

Pertanyaan yang Sering Diajukan

1. Apa saja yang harus saya perhatikan saat memilih perusahaan stamping otomotif?

Utamakan pemasok dengan sertifikasi otomotif terbukti seperti IATF 16949, proses PPAP yang kuat, dan riwayat pengiriman komponen berjumlah besar dengan toleransi ketat. Evaluasi jangkauan mesin press, keahlian material, serta kemampuan mereka dalam mendukung waktu pemesanan (lead times) dan ukuran batch Anda. Dukungan rekayasa terintegrasi dan sistem produksi digital memberikan nilai tambah untuk stamping yang kompleks atau dalam jumlah besar.

2. Bagaimana perbedaan waktu pemesanan (lead times) dan kuantitas pesanan minimum (MOQs) di antara pemasok stamping otomotif terkemuka?

Waktu pemesanan peralatan biasanya berkisar antara 4 hingga 16 minggu tergantung pada kompleksitas cetakan dan ukuran komponen, sedangkan sampel PPAP biasanya dikirimkan dalam 1 hingga 4 minggu setelah uji coba cetakan. Kuantitas pesanan minimum (MOQs) bisa bervariasi dari 1.000 hingga lebih dari 10.000 buah, dengan fleksibilitas yang tergantung pada proses dan kapasitas pemasok.

3. Apa saja faktor utama yang mempengaruhi biaya dalam proyek metal stamping otomotif?

Faktor utama yang memengaruhi biaya meliputi kualitas dan ketebalan material, kompleksitas komponen, kapasitas press, ukuran batch, serta proses sekunder seperti pengelasan atau pelapisan. Pemilihan material, misalnya memilih aluminium dibandingkan baja, dapat secara signifikan memengaruhi harga. Penggunaan lebar coil secara efisien serta nesting komponen juga membantu mengendalikan biaya.

4. Bagaimana layanan stamping otomotif Shaoyi mendukung klien otomotif?

Shaoyi menawarkan solusi terpadu dengan prototipe cepat, produksi skala besar, serta rekayasa bernilai tambah. Sertifikasi IATF 16949, sistem MES digital, dan proses kontrol kualitas delapan tahap memastikan pengiriman yang andal dan kepatuhan standar. Klien mendapat manfaat dari waktu penyelesaian yang cepat, fleksibilitas ukuran batch, dan rantai pasok yang efisien.

5. Mengapa lokasi pemasok penting dalam pengadaan stamping otomotif?

Lokasi pemasok yang dekat dengan pabrik perakitan Anda dapat mengurangi biaya logistik dan meningkatkan waktu respons. Mitra regional di Michigan, Ohio, atau wilayah Tenggara AS menawarkan keluwesan, sementara pemasok global mendukung program berskala besar di berbagai lokasi. Menyesuaikan lokasi pemasok dengan kebutuhan proyek Anda membantu mengurangi risiko dan menjaga peluncuran tetap tepat waktu.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —