Mengapa Penempaan Sangat Penting untuk Komponen Rangka Otomotif

Mengapa Penempaan Sangat Penting untuk Komponen Rangka Otomotif

TL;DR

Pengecoran suku cadang sasis otomotif adalah proses manufaktur yang membentuk logam di bawah tekanan ekstrem untuk menciptakan komponen yang sangat kuat dan andal. Metode ini sangat penting untuk memproduksi bagian-bagian kritis seperti lengan kontrol, poros roda, dan knuckle kemudi, sehingga menjamin keamanan, ketahanan, dan kinerja kendaraan yang lebih unggul dibandingkan teknik manufaktur lainnya seperti pengecoran atau permesinan.

Peran Kritis Pengecoran terhadap Integritas Sasis Otomotif

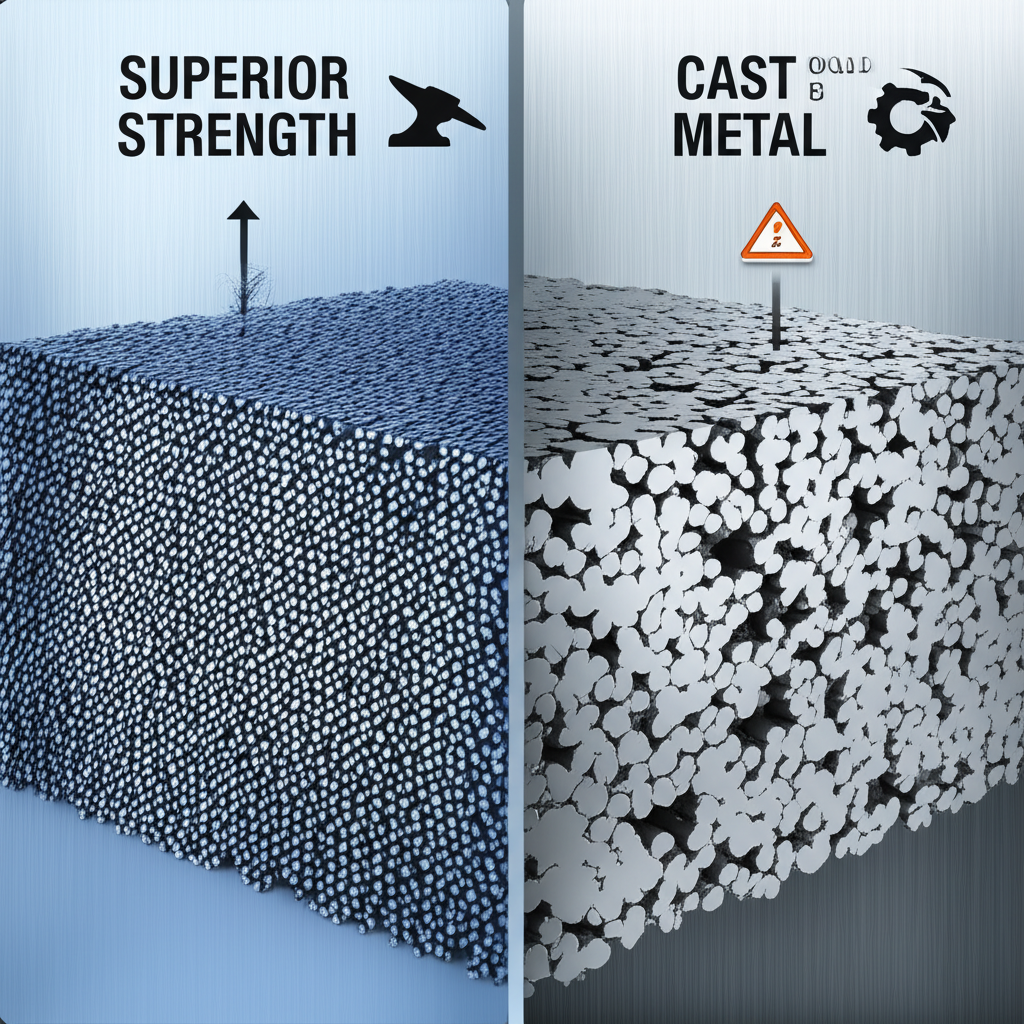

Dalam rekayasa otomotif, pemilihan proses manufaktur sangat penting, terutama untuk komponen sasis yang mengalami tekanan dan getaran besar. Pengecoran menonjol sebagai metode unggulan untuk bagian-bagian kritis ini. Berbeda dengan pengecoran, yang melibatkan penuangan logam cair ke dalam cetakan, pengecoran secara mekanis membentuk logam, menyempurnakan struktur butirannya, serta menghilangkan cacat internal seperti porositas. Hasilnya adalah komponen dengan kekuatan, ketangguhan, dan ketahanan terhadap kelelahan yang jauh lebih tinggi.

Salah satu keunggulan utama dari penempaan adalah terbentuknya aliran butir yang kontinu mengikuti bentuk bagian komponen. Alineamen ini membuat komponen menjadi sangat kuat dan tangguh, mampu menahan kondisi operasional kendaraan sehari-hari yang menuntut. Bagian sasis yang ditempa, seperti lengan kontrol dan batang penyambung, memberikan integritas struktural yang diperlukan untuk stabilitas dan kemudi kendaraan, secara langsung berkontribusi pada keselamatan pengemudi. Struktur material yang lebih padat yang dicapai melalui proses tempa memastikan komponen-komponen ini lebih kecil kemungkinannya retak atau gagal di bawah tekanan.

Selain itu, penempaan menawarkan rasio kekuatan terhadap berat yang lebih unggul. Saat produsen berupaya meningkatkan efisiensi bahan bakar dan kinerja kendaraan, mengurangi berat tanpa mengorbankan kekuatan merupakan tujuan utama. Penempaan jatuh presisi tinggi memungkinkan perancangan komponen yang ringan namun kuat. Optimalisasi ini sangat penting untuk bagian-bagian seperti sistem suspensi dan hub roda, di mana berkurangnya massa tak tersuspensi dapat secara signifikan meningkatkan kemampuan berkendara dan kualitas kenyamanan.

Pada akhirnya, keandalan dan umur panjang suatu kendaraan sangat bergantung pada kualitas komponen dasarnya. Komponen sasis tempa menawarkan daya tahan dan ketahanan aus yang lebih baik dibandingkan rekanan cor atau mesin mereka. Artinya, masa pakai yang lebih lama, masalah perawatan yang lebih sedikit, serta kendaraan yang lebih aman sepanjang masa hidupnya. Ketepatan dan konsistensi yang melekat dalam proses penempaan juga memastikan setiap bagian memenuhi spesifikasi yang tepat, yang sangat penting untuk perakitan yang mulus dan fungsi yang benar dari seluruh sistem kendaraan.

Bahan Utama dan Proses Penempaan untuk Komponen Sasis

Kinerja komponen otomotif tempa ditentukan oleh material yang dipilih dan proses penempaan yang digunakan. Produsen memilih keduanya berdasarkan kebutuhan kekuatan, berat, ketahanan terhadap korosi, serta efisiensi biaya dari komponen tersebut.

Bahan Penempaan Umum

Beberapa logam banyak digunakan dalam penempaan otomotif, masing-masing menawarkan keunggulan tersendiri. Baja dan paduannya merupakan pilihan paling umum karena kekuatan luar biasa, kekuatan tarik tinggi, serta ketersediaan yang luas. Baja karbon dan baja paduan digunakan untuk lebih dari 250 jenis komponen tempa berbeda pada kendaraan, termasuk komponen dengan beban tinggi seperti poros engkol dan roda gigi. Untuk aplikasi yang membutuhkan ketahanan korosi, baja tahan karat sering digunakan. Dalam beberapa tahun terakhir, aluminium semakin populer seiring produsen mengutamakan pengurangan bobot guna meningkatkan efisiensi bahan bakar. Aluminium tidak hanya lebih ringan, tetapi juga menawarkan kekuatan yang sangat baik, fleksibilitas desain, serta ketahanan korosi alami.

Proses Penempaan Utama

Industri otomotif menggunakan beberapa teknik penempaan untuk memproduksi berbagai macam komponen sasis. Jenis utamanya meliputi:

- Penempaan Die Cetakan (Penempaan Die Tertutup): Ini adalah salah satu metode paling umum untuk komponen otomotif. Benda kerja ditempatkan di antara dua die yang memiliki cetakan bentuk akhir yang presisi. Saat die ditekan bersama, logam dipaksa mengisi rongga, menghasilkan komponen yang kuat, hampir mendekati bentuk akhir (near-net-shape), dengan akurasi dimensi yang sangat baik. Proses ini ideal untuk geometri yang kompleks dan produksi dalam jumlah besar seperti batang penghubung dan komponen kemudi.

- Penempaan Die Terbuka: Dalam proses ini, logam dibentuk di antara dua die datar atau sederhana yang tidak sepenuhnya menutup benda kerja. Proses ini bergantung pada keterampilan operator dalam memanipulasi benda kerja agar mencapai bentuk yang diinginkan. Meskipun kurang presisi dibandingkan penempaan die tertutup, proses ini sangat fleksibel dan cocok untuk komponen yang lebih besar atau produksi dalam jumlah kecil.

- Penempaan Roll: Proses ini menggunakan rol yang berlawanan untuk membentuk batang logam atau billet yang dipanaskan. Rol tersebut memiliki alur yang secara progresif membentuk logam saat melewatinya. Penempaan rol merupakan cara yang efisien untuk mengurangi penampang benda kerja dan membentuk awal untuk operasi penempaan selanjutnya, sering digunakan untuk komponen seperti poros gandar dan poros.

- Penempaan Dingin: Dilakukan pada atau mendekati suhu ruangan, penempaan dingin meningkatkan kekuatan logam melalui pengerasan akibat deformasi. Proses ini memberikan akurasi dimensi dan hasil permukaan yang sangat baik, sehingga sering menghilangkan kebutuhan permesinan sekunder. Proses ini biasanya digunakan untuk komponen yang lebih kecil dan sederhana yang memerlukan presisi tinggi.

Komponen Tempa Penting dalam Rangka Kendaraan Modern

Rangka dan powertrain kendaraan mengandalkan banyak komponen tempa untuk memastikan keselamatan, kinerja, dan ketahanan dalam kondisi ekstrem. Kekuatan dan keandalan superior dari proses tempa menjadikannya metode manufaktur yang ideal untuk komponen-komponen kritis berikut:

- Batang Penyambung dan Poros Engkol: Sebagai komponen inti mesin, batang penghubung dan poros engkol mengalami tekanan mekanis yang sangat besar, tekanan tinggi, serta panas. Penempaan memastikan komponen-komponen ini mampu menahan gaya-gaya tersebut tanpa mengalami kegagalan, yang penting untuk kinerja dan umur panjang mesin.

- Poros Gandar dan Poros: Bagian dari sistem transmisi, poros gandar harus meneruskan torsi dari mesin ke roda. Proses tempa memberikan kekuatan puntir dan ketahanan terhadap kelelahan yang diperlukan untuk menangani tekanan konstan akibat akselerasi dan deselerasi.

- Lengan Kontrol dan Knuckle Kemudi: Komponen ini merupakan bagian suspensi dan kemudi yang vital, menghubungkan perakitan roda dengan rangka kendaraan. Lengan kontrol dan knuckle hasil tempa menawarkan kekuatan tinggi yang dibutuhkan untuk menangani benturan dari jalan serta menjaga stabilitas kendaraan dan kemudi yang presisi.

- Ujung Batang Pengereman dan Sambungan Bola: Sangat penting untuk akurasi kemudi dan pergerakan suspensi, komponen-komponen ini harus sangat tahan lama. Proses tempa memberikan ketahanan aus dan kekuatan yang diperlukan untuk memastikan operasi yang andal serta mencegah kegagalan dini, yang dapat menyebabkan hilangnya kendali terhadap kendaraan.

- Komponen Gigi dan Transmisi: Komponen transmisi harus mampu menahan gesekan terus-menerus dan beban tinggi. Proses tempa menghasilkan roda gigi dan poros yang padat serta kuat sehingga mampu bertahan dalam kondisi tersebut, memastikan perpindahan tenaga yang halus dan andal.

- Hub Roda dan Poros Roda: Komponen-komponen ini menopang berat kendaraan dan sangat penting untuk perakitan roda. Proses tempa memberikan kekuatan dan ketahanan benturan yang diperlukan untuk menangani beban berat dan kondisi jalan yang keras secara aman.

Cara Memilih Mitra Tempa Otomotif Presisi Tinggi

Memilih pemasok tempa yang tepat merupakan keputusan penting bagi setiap produsen otomotif. Mitra yang andal tidak hanya menyediakan komponen berkualitas tinggi, tetapi juga berkontribusi terhadap efisiensi rantai pasok Anda. Saat mengevaluasi calon pemasok, pertimbangkan faktor-faktor utama berikut untuk memastikan Anda memilih mitra yang mampu memenuhi tuntutan ketat industri otomotif.

- Sertifikasi Industri: Sertifikasi paling penting yang harus dicari adalah sertifikasi IATF 16949. Ini merupakan standar manajemen mutu internasional yang secara khusus ditujukan untuk sektor otomotif. Seorang pemasok bersertifikat, seperti yang disebutkan oleh Carbo Forge , menunjukkan komitmen terhadap kualitas, pengendalian proses, dan perbaikan berkelanjutan. Sertifikasi ini memastikan bahwa proses pemasok dirancang untuk memenuhi persyaratan keselamatan dan kualitas yang ketat dari industri tersebut.

- Keahlian Material dan Proses: Mitra yang mampu harus memiliki keahlian mendalam dalam bekerja dengan berbagai material, termasuk berbagai kelas baja karbon, baja paduan, dan baja tahan karat, serta aluminium. Mereka juga harus dapat merekomendasikan material dan proses tempa yang paling sesuai (misalnya, tempa die tertutup, tempa rol) untuk aplikasi spesifik Anda guna mengoptimalkan kekuatan, berat, dan biaya.

- Kemampuan Internal: Cari pemasok dengan kemampuan internal yang komprehensif, termasuk pembuatan perkakas dan mati, permesinan sekunder, serta pengujian kualitas. Mitra yang terintegrasi secara vertikal dapat lebih mengendalikan seluruh proses produksi, sehingga menghasilkan waktu penyelesaian yang lebih cepat, kualitas yang konsisten, dan efisiensi yang lebih tinggi.

- Kontrol kualitas dan pengujian: Jaminan kualitas yang ketat adalah hal yang mutlak. Pastikan pemasok memiliki protokol inspeksi yang kuat pada setiap tahap produksi, mulai dari sertifikasi bahan baku hingga pengujian dimensi akhir dan sifat mekanis. Ini menjamin bahwa setiap komponen memenuhi spesifikasi tepat Anda dan standar industri.

- Kustomisasi dan Prototipe: Kemampuan untuk menyediakan solusi khusus sangat penting. Mitra yang baik akan bekerja erat dengan tim teknik Anda untuk merancang dan memproduksi komponen yang disesuaikan secara tepat dengan kebutuhan Anda. Misalnya, pemasok seperti Shaoyi Metal Technology mengkhususkan diri dalam penempaan panas yang bersertifikasi IATF 16949 dan menawarkan layanan komprehensif mulai dari prototipe cepat untuk batch kecil hingga produksi massal skala penuh, menunjukkan kemampuan end-to-end yang bernilai tinggi dalam sebuah mitra.

Pertanyaan yang Sering Diajukan

1. Apa saja 4 jenis proses penempaan?

Empat jenis proses penempaan utama adalah penempaan die cetak (dikenal juga sebagai penempaan die tertutup), penempaan die terbuka, penempaan rol, dan penempaan dingin. Setiap metode cocok untuk jenis komponen, volume produksi, dan persyaratan presisi yang berbeda-beda di industri otomotif.

2. Logam apa yang digunakan untuk membuat rangka mobil?

Rangka mobil dan komponennya terutama terbuat dari baja berkekuatan tinggi dan campurannya karena ketahanan yang sangat baik, tahan terhadap kelelahan, serta efisiensi biaya. Paduan aluminium juga semakin banyak digunakan untuk bagian rangka di mana pengurangan berat menjadi prioritas utama dalam meningkatkan efisiensi bahan bakar dan kinerja kendaraan.

3. Bagian mesin apa saja yang sebaiknya ditempa?

Bagian mesin yang mengalami tingkat tekanan, suhu, dan stres paling tinggi sebaiknya ditempa. Ini mencakup komponen kritis seperti poros engkol, batang piston, dan piston. Proses penempaan memberikan kekuatan dan daya tahan yang lebih unggul pada komponen tersebut agar mampu bertahan dalam lingkungan yang menuntut di dalam mesin berperforma tinggi.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —