Aluminium vs Stamping Baja: Pertimbangan dalam Manufaktur Otomotif

TL;DR

Di sektor otomotif, pilihan antara stamping aluminium vs baja mewakili kompromi kritis antara kinerja kendaraan dan kompleksitas manufaktur. Aluminium menawarkan pengurangan berat sebesar 30% hingga 50% yang sangat penting untuk memperpanjang jangkauan kendaraan listrik (EV) dan meningkatkan efisiensi bahan bakar, namun menimbulkan tantangan produksi yang signifikan, termasuk springback 3 kali lebih tinggi dan biaya material yang lebih besar. Baja, khususnya Baja Kekuatan Tinggi Lanjutan (AHSS), tetap menjadi standar hemat biaya untuk integritas struktural, menawarkan kemampuan bentuk yang unggul dan penanganan magnetik yang lebih sederhana di ruang press. Insinyur harus mempertimbangkan nilai scrap aluminium yang lebih tinggi dan ketahanan terhadap korosi dibandingkan dengan biaya peralatan dan pemrosesan awal baja yang lebih rendah.

Sifat Material: Persamaan Berat-Kekuatan

Pendorong utama perpindahan dari baja ke aluminium dalam desain otomotif adalah densitas. Aluminium memiliki densitas sekitar sepertiga dari baja, memungkinkan pengurangan massa yang signifikan pada Body-in-White (BIW). Menurut data dari TenRal , mengganti komponen baja dengan aluminium dapat mencapai penghematan berat hingga 30% hingga 50%, suatu ukuran yang secara langsung berkorelasi dengan peningkatan jangkauan untuk kendaraan listrik dan kepatuhan emisi yang lebih baik untuk mesin pembakaran internal.

Namun, rasio kekuatan-terhadap-berat memberikan cerita yang lebih kompleks. Meskipun baja lunak lebih berat, Baja Baja Tinggi Mutakhir (AHSS) modern dan baja hasil pengepresan keras menawarkan kekuatan tarik luar biasa, sering kali melebihi 1.000 MPa. Paduan aluminium, khususnya seri 5000 dan 6000 yang digunakan pada panel, memerlukan pengaturan paduan dan perlakuan panas yang hati-hati agar mendekati kinerja struktural baja. Dalam skenario tabrakan, Engineering.com mencatat bahwa aluminium melipat secara terprediksi untuk menyerap energi, sedangkan baja berkekuatan tinggi memberikan ketahanan terhadap intrusi yang kaku untuk kandang keselamatan.

| Properti | Aluminium (Kelas Otomotif Khas) | Baja (Kelas Otomotif Khas) |

|---|---|---|

| Kepadatan | ~2,7 g/cm³ | ~7,85 g/cm³ |

| Modulus Young | ~70 GPa (Fleksibilitas Tinggi) | ~210 GPa (Kekakuan Tinggi) |

| Korosi | Secara alami membentuk oksida pelindung | Mudah berkarat; memerlukan galvanisasi |

| Magnetisme | Tidak magnetik | Feromagnetik |

Proses Stamping: Formabilitas dan Springback

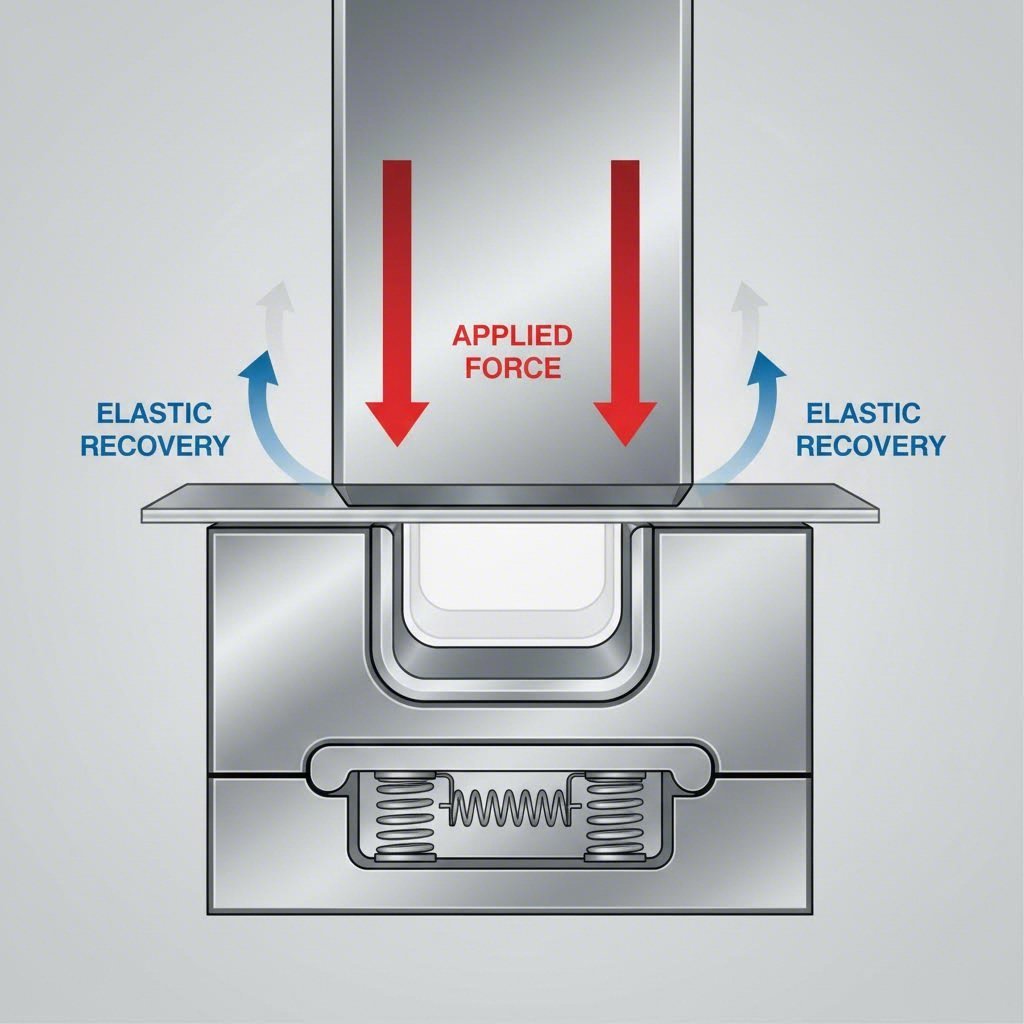

Perilaku logam-logam ini di bawah tekanan adalah saat tantangan teknik paling mencolok berbeda. Pembeda paling signifikan adalah pemulihan Lenting kecenderungan logam untuk kembali ke bentuk aslinya setelah dibentuk. Karena aluminium memiliki Modulus Elastisitas (Youngs Modulus) sekitar sepertiga dari baja, ia menunjukkan sekitar tiga kali springback.

Elastisitas ini memaksa insinyur stamping untuk membengkokkan bagian-bagian atau merancang stasiun restrike yang kompleks untuk mencapai toleransi geometris akhir. FormingWorld menunjukkan bahwa sementara kurva bentuk baja (FLD) memungkinkan peregangan yang signifikan dan tarik yang mendalam, aluminium rentan untuk robek jika didorong melampaui batas lenturannya yang lebih rendah. Akibatnya, percap aluminium sering membutuhkan jari-jari yang lebih besar dan analisis simulasi yang lebih tepat untuk memprediksi titik kegagalan dibandingkan dengan sifat baja ringan yang lebih memaafkan.

Kontrol suhu juga memainkan peran penting. Sementara baja sering dibentuk dingin, bagian aluminium yang kompleks sering membutuhkan proses pembentukan panas atau proses Hot Form Quench (HFQ) khusus untuk meningkatkan ketangguhan. Seperti yang dicatat oleh MetalForming Magazine , aluminium percetakan panas membutuhkan manajemen termal yang ketat karena titik leburnya jauh lebih rendah daripada baja, mempersempit jendela proses untuk mencapai sifat mekanik yang diinginkan.

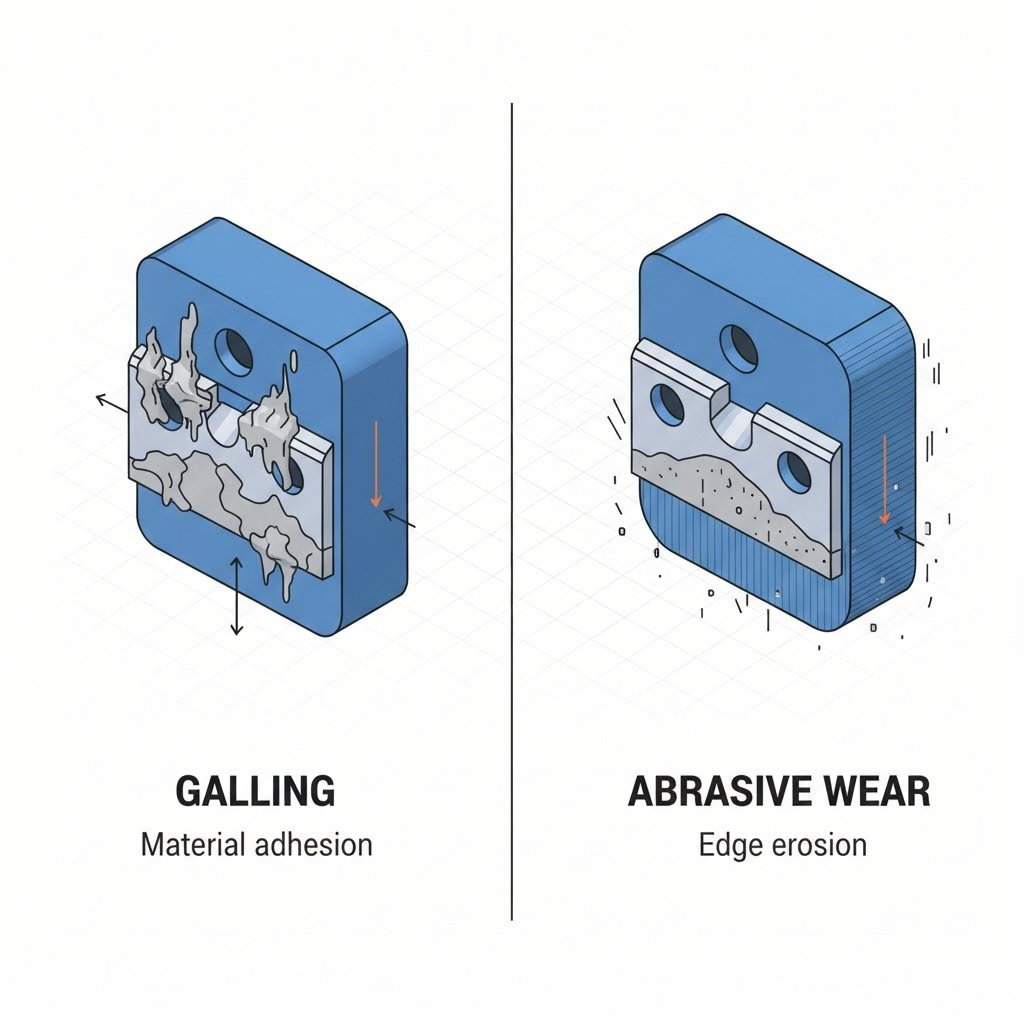

Perawatan Alat dan Mat: Galling vs. Wear

Interaksi antara lembaran logam dan permukaan mati menentukan jadwal pemeliharaan dan umur alat. Baja, terutama varian kekuatan tinggi, menyebabkan aus abrasif pada alat. Tekanan kontak tinggi yang dibutuhkan untuk membentuk AHSS dapat merusak permukaan mati dengan cepat, sehingga memerlukan penggunaan sisipan karbida dan sering mengasah.

Sebaliknya, aluminium menunjukkan mode kegagalan yang berbeda: galling aku tidak tahu. Aluminium cenderung menempel pada baja alat, yang mengarah pada pengambilan material yang menggaruk bagian berikutnya dan mengkompromikan permukaan. Untuk mencegah hal ini diperlukan:

- Lapisan Khusus: Lapisan Diamond-Like Carbon (DLC) atau Titanium Carbo-Nitride (TiCN) pada die untuk mengurangi gesekan.

- Pelumasan: Lubrikasi khusus yang lebih berat yang mungkin memerlukan pencucian pasca-proses yang agresif.

- Pemeliharaan: Pembersihan yang sering dilakukan pada die untuk menghilangkan akumulasi aluminium daripada hanya mengasah tepi.

Pengolahan bahan di bengkel pers juga berbeda secara mendasar. Ferromagnetisme baja memungkinkan penggunaan konveyor magnet, kipas angin, dan crane overhead. Aluminium tidak magnetik, membutuhkan cangkir vakum atau pegangan mekanis untuk otomatisasi, yang dapat meningkatkan kompleksitas sistem penghapusan sampah dan transfer bagian.

Analisis Biaya: Bahan Baku vs Siklus Kehidupan

Kerangka keputusan ekonomi melampaui harga per pon. Aluminium mentah selalu lebih mahal daripada baja, sering kali tiga kali lipat atau lebih tergantung pada volatilitas pasar. Namun, biaya siklus hidup total dapat mempersempit kesenjangan ini.

- Nilai sisa (scrap): Biji-bijian aluminium (scrap) memiliki harga pasar yang tinggi. Operasi percetakan yang efisien yang memisahkan serpihan dapat menghemat sebagian besar biaya bahan, sedangkan serpihan baja menawarkan pengembalian yang lebih rendah.

- Biaya alat: Sementara aluminium lebih lembut, kebutuhan akan presisi mati untuk mengelola springback dan ketidakmampuan untuk menggunakan workholding magnetik dapat meningkatkan investasi alat.

- Biaya Operasional: Untuk produsen mobil, premi aluminium seringkali dibenarkan oleh "nilai ringan"penghematan biaya baterai untuk EV atau menghindari pajak pengonsumsi gas untuk kendaraan ICE.

Untuk produsen yang menjelajahi struktur biaya ini, memilih mitra dengan fleksibilitas adalah kunci. Apakah Anda membutuhkan prototipe cepat untuk memvalidasi geometri desain atau produksi volume tinggi untuk OEM global, Shaoyi Metal Technology menyediakan solusi stamping yang komprehensif. Fasilitas yang disertifikasi IATF 16949 mereka menggunakan mesin percetakan hingga 600 ton untuk menangani kebutuhan pemrosesan yang berbeda dari lengan kontrol aluminium dan subframe baja kekuatan tinggi, memastikan presisi dari 50 bagian prototipe hingga jutaan unit yang diproduksi secara massal.

Aplikasi Otomotif: Kesesuaian Bahan

Industri telah bergerak menuju arsitektur kendaraan "multi-material", menempatkan logam yang tepat di lokasi yang tepat. Kenmode menunjukkan bahwa aluminium adalah pilihan ideal untuk komponen "berat tak terpasang" seperti roda dan lengan suspensi, serta panel penutupan (kap, pintu, gerbang lift) di mana kekakuan kurang penting daripada berat.

Baja mempertahankan dominasi di kandang keamananpilar A, pilar B, dan panel rockerdi mana baja kekuatan ultra-tinggi (UHSS) memberikan perlindungan intrusi maksimum dalam profil tipis. Tantangan untuk jalur perakitan modern adalah menggabungkan bahan yang berbeda ini. Pengelasan aluminium menjadi baja secara metalurgi sulit karena pembentukan senyawa intermetallic rapuh, menyebabkan produsen mengadopsi perban penembusan diri (SPR), perekat struktural, dan sekrup aliran bor.

Kesimpulan: Mengimbangi Kinerja dan Kemampuan Manufaktur

Keputusan antara aluminium dan baja jarang biner; itu adalah perhitungan strategis dari target berat versus kendala anggaran. Aluminium tetap menjadi pilihan utama untuk aplikasi EV dan panel eksterior yang kritis, meskipun biaya materialnya lebih tinggi dan rintangan teknis kontrol springback. Baja terus berkembang, dengan kelas baru yang menawarkan rasio kekuatan-ke-berat yang kompetitif yang membuatnya relevan untuk manufaktur struktural.

Bagi insinyur otomotif, jalan ke depan sering melibatkan desain hibrida yang memanfaatkan sifat terbaik dari kedua logam. Kesuksesan terletak pada mengantisipasi perilaku stamping yang unik dari masing-masingperencanaan untuk elastisitas aluminium dan mengelola kekerasan bajauntuk memberikan kendaraan yang ringan dan hemat biaya.

Pertanyaan yang Sering Diajukan

1. Apakah baja atau aluminium lebih baik untuk bodi mobil?

Tidak ada yang "lebih baik" secara universal; itu tergantung pada tujuan kendaraan. Aluminium lebih unggul dalam kinerja dan efisiensi bahan bakar karena beratnya yang rendah, menjadikannya ideal untuk mobil sport dan EV. Baja lebih baik untuk pengurangan biaya dan ketahanan dampak di area struktural kritis. Sebagian besar kendaraan modern menggunakan campuran keduanya.

2. Apa kelemahan utama dari percetakan aluminium?

Kerugian utama adalah biaya bahan yang tinggi dan sulit dibentuk. Aluminium menunjukkan springback yang signifikan (recuperan elastis), sehingga lebih sulit untuk mempertahankan toleransi geometris yang ketat dibandingkan dengan baja. Selain itu, daun ini juga mudah mengeras, sehingga membutuhkan lapisan dan perawatan yang mahal.

3. Mengapa aluminium lebih sulit untuk dicetak daripada baja?

Aluminium memiliki batas formabilitas yang lebih rendah dan lebih rentan terhadap robek selama proses tarik dalam. Modulus elastisnya yang lebih rendah menyebabkannya "berbalik" lebih banyak setelah die dilepaskan, yang membutuhkan strategi over-bending yang kompleks dalam desain alat untuk mencapai bentuk akhir yang benar.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —