Manfaat Stamping Aluminium Otomotif: Panduan Rekayasa

TL;DR

Manfaat pemalsan aluminium di bidang otomotif berpusat pada keunggulan kritis "ringan": komponen aluminium memiliki bobot sekitar sepertiga dari rekanan baja-nya sambil mempertahankan integritas struktural. Pengurangan bobot ini secara langsung berkorelasi dengan kinerja; penurunan massa kendaraan sebesar 10% biasanya menghasilkan peningkatan 6–8% dalam efisiensi bahan bakar dan secara signifikan memperpanjang jangkauan kendaraan listrik (EV). Di luar bobot, aluminium hasil stamping menawarkan ketahanan korosi yang lebih unggul melalui lapisan oksida alaminya dan bahkan meningkat kekuatannya pada suhu kriogenik, berbeda dengan baja yang dapat menjadi rapuh.

Namun, transisi ke aluminium memerlukan rekayasa khusus untuk mengelola "springback"—kecenderungan logam kembali ke bentuk aslinya setelah proses stamping. Untuk memanfaatkan sepenuhnya manfaat seperti rasio kekuatan-terhadap-berat yang tinggi dan daya daur ulang (menghemat 95% energi dibanding produksi primer), produsen harus menggunakan pemilihan paduan canggih (biasanya seri 5xxx dan 6xxx) serta teknologi servo-press presisi.

Imperatif Ringan: Efisiensi & Kinerja

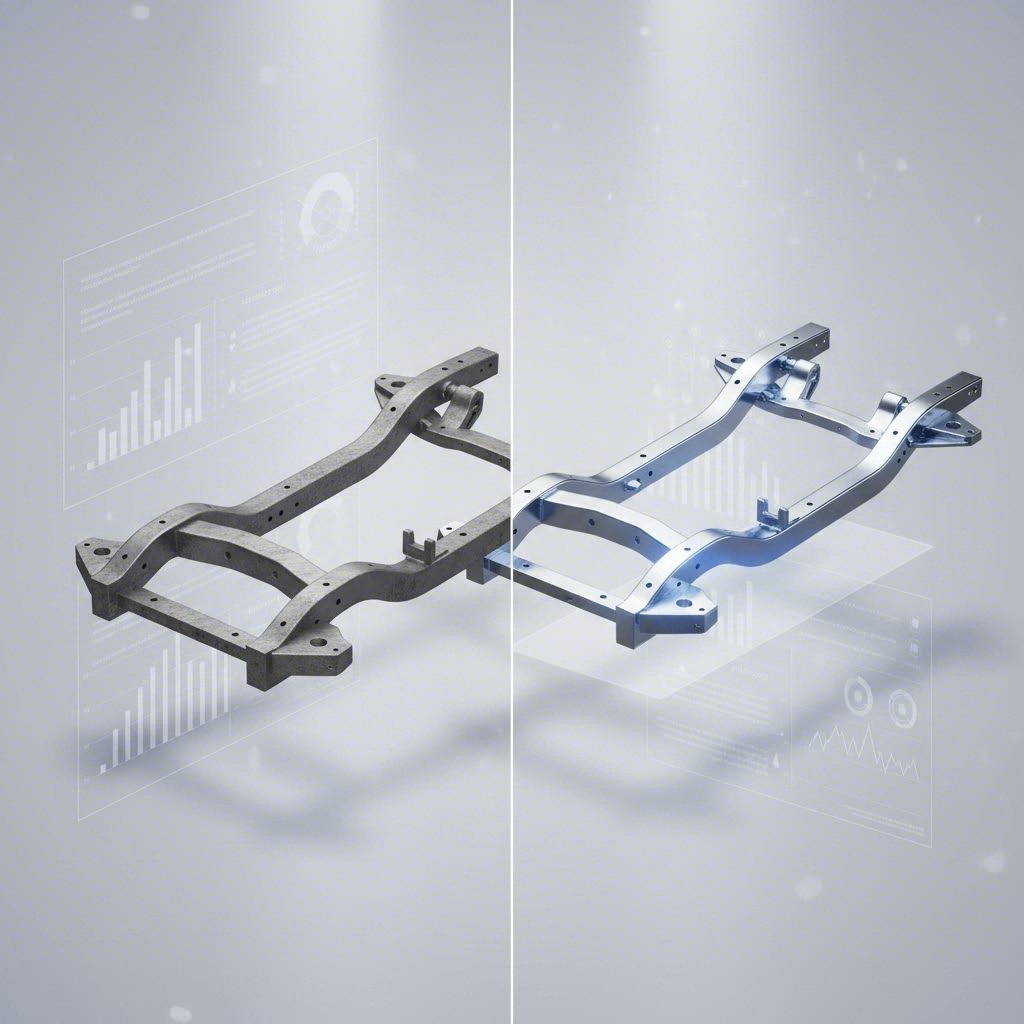

Dorongan industri otomotif terhadap stamping aluminium pada dasarnya dipicu oleh fisika massa. Dengan kerapatan sekitar sepertiga dari baja, aluminium menawarkan jalur paling langsung menuju "ringan massa"—pengurangan strategis dalam massa kendaraan yang memicu siklus efisiensi yang saling menguntungkan. Ketika produsen mengganti komponen rangka baja yang berat dengan alternatif aluminium hasil stamping, manfaatnya menyebar ke seluruh desain kendaraan: bodi yang lebih ringan membutuhkan gaya pengereman yang lebih kecil, sehingga memungkinkan sistem rem yang lebih kecil, komponen suspensi yang lebih ringan, dan tenaga mesin yang lebih rendah untuk mencapai angka akselerasi yang sama.

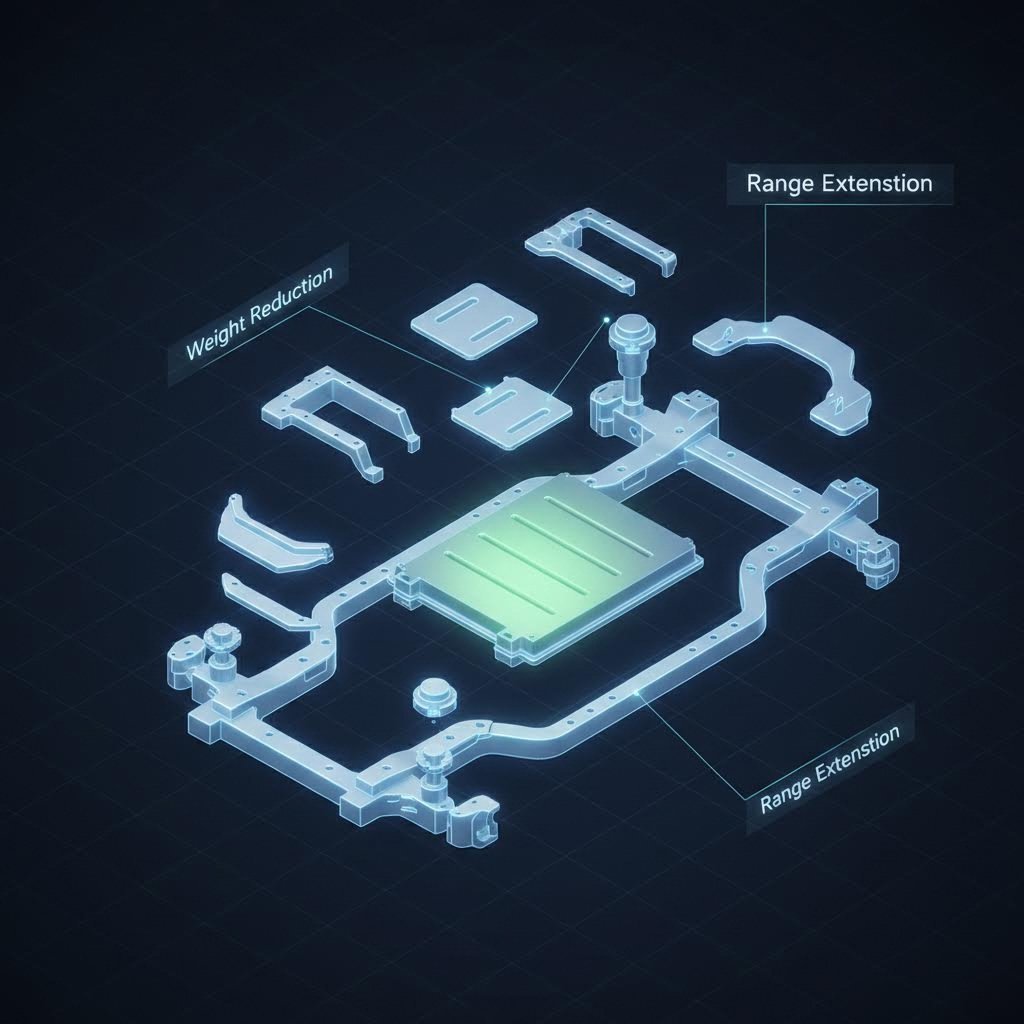

Untuk mesin pembakaran internal, datanya sangat meyakinkan. Analisis industri menunjukkan bahwa pengurangan berat kendaraan sebesar 10% berarti peningkatan efisiensi bahan bakar sebesar 6–8% . Dalam konteks Kendaraan Listrik (EV), perhitungan ini menjadi semakin krusial. Berat baterai tetap menjadi kendala utama terhadap jangkauan EV; mengimbangi massa tersebut dengan panel bodi aluminium hasil stamping, penutup baterai, dan node struktural memungkinkan OEM memaksimalkan jangkauan tanpa meningkatkan ukuran atau biaya baterai.

Efisiensi ini tidak mengorbankan keselamatan. Teknik stamping aluminium modern memungkinkan insinyur mengatur ketebalan material dan geometri untuk menciptakan "zona remuk" yang menyerap energi benturan secara efektif. Hasilnya adalah kendaraan yang lebih ringan, lebih lincah, dan tetap aman, serta memenuhi standar emisi global yang semakin ketat.

Keunggulan Teknis: Lebih dari Sekadar Ringan

Meskipun pengurangan berat menjadi sorotan utama, sifat teknis dari paduan aluminium memberikan keunggulan tersendiri dalam hal ketahanan dan fleksibilitas manufaktur. Salah satu manfaat utama adalah ketahanan korosi alami material ini. Berbeda dengan baja yang memerlukan galvanisasi atau pelapisan tebal untuk mencegah karat, aluminium secara alami membentuk lapisan oksida tipis dan keras saat terpapar udara. Lapisan pelindung yang dapat memperbaiki diri ini melindungi komponen cetak seperti pelindung bawah bodi dan fender roda dari garam jalan dan kelembapan, sehingga secara signifikan memperpanjang masa pakai kendaraan.

Sifat lain yang sering diabaikan adalah kinerja aluminium pada suhu ekstrem. Baja karbon konvensional dapat menjadi rapuh dan rentan patah dalam kondisi beku. Sebaliknya, paduan aluminium menunjukkan peningkatan kekuatan tarik dan daktilitas seiring penurunan suhu . Stabilitas kriogenik ini membuat aluminium stamping menjadi pilihan ideal untuk kendaraan yang beroperasi di iklim utara yang keras atau untuk komponen yang terpapar suhu dingin ekstrem, memastikan keandalan struktural di mana material lain mungkin gagal.

Selain itu, aluminium bersifat non-magnetik dan tidak menimbulkan percikan. Sifat-sifat ini semakin penting dalam elektronik otomotif modern dan rumah baterai EV, di mana gangguan magnetik harus diminimalkan, dan keselamatan terhadap pembentukan percikan sangat penting selama tabrakan atau perawatan.

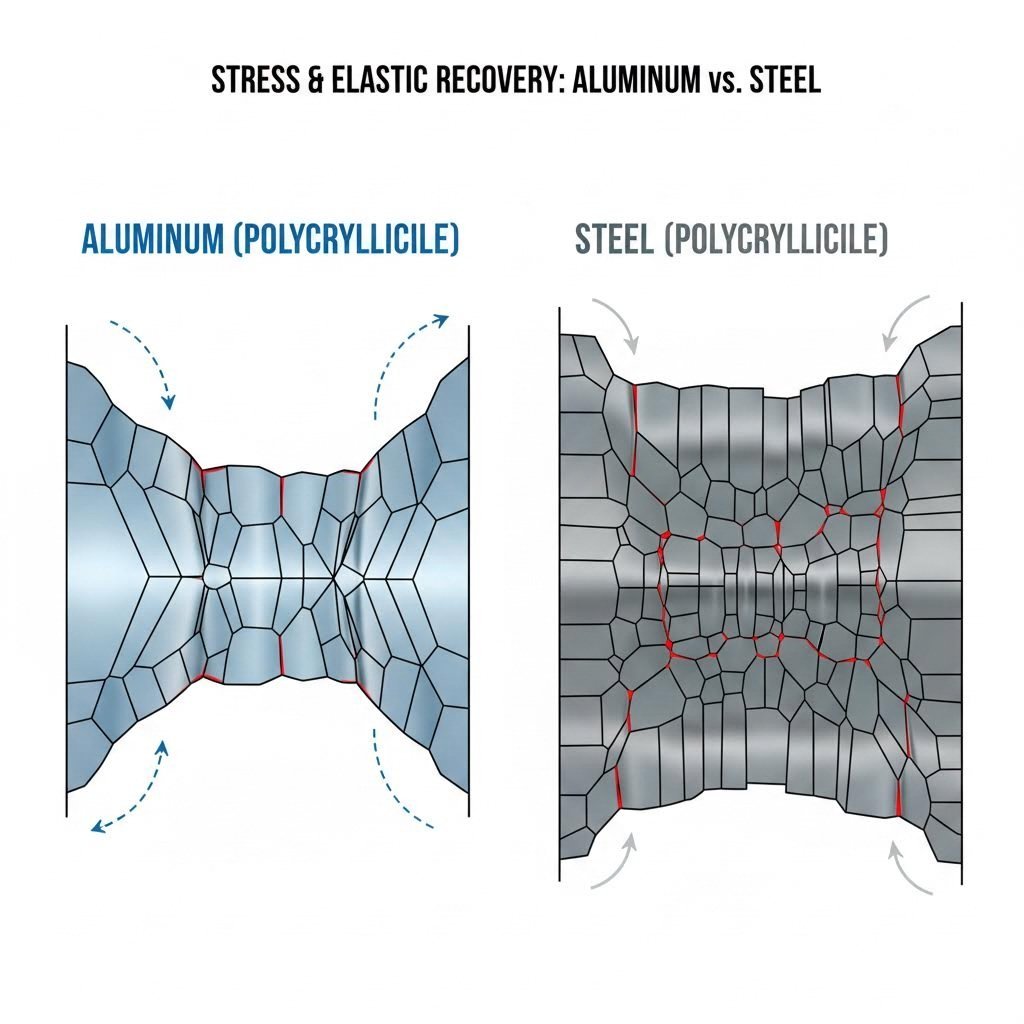

Mengatasi Tantangan: Springback & Kemampuan Bentuk

Meskipun memiliki manfaat, meninju aluminium menghadirkan tantangan teknik yang unik, yang paling terkenal adalah "springback". Aluminium memiliki modulus elastisitas yang lebih rendah dibandingkan baja, yang berarti ia memiliki lebih banyak "memori". Setelah die meninju mengenai logam dan ditarik kembali, aluminium cenderung kembali ke bentuk datar asalnya secara lebih agresif dibandingkan baja. Jika tidak dihitung secara tepat, hal ini dapat menghasilkan bagian-bagian yang menyimpang dari toleransi, memengaruhi keselarasan perakitan dan celah panel.

Untuk mengatasi hal ini, produsen terkemuka menggunakan perangkat lunak simulasi canggih dan teknologi servo-press. Servo press memungkinkan profil stroke yang bervariasi—memperlambat kecepatan ram pada bagian bawah stroke (bottom dead center) untuk mengurangi tegangan dan menetapkan bentuk secara lebih permanen. Kontrol yang presisi ini membantu mengurangi springback dan memungkinkan penarikan yang lebih dalam tanpa merobek material.

Kemampuan bentuk juga menjadi pertimbangan lain. Meskipun aluminium bersifat ulet, beberapa paduan berkekuatan tinggi dapat retak jika ditekuk melebihi batas pembentukannya. Insinyur harus merancang jari-jari tekukan dengan hati-hati—biasanya mengikuti aturan minimal 1,5 kali ketebalan material—untuk mencegah retakan. Penggunaan pelumas yang dirancang khusus untuk stamping aluminium juga membantu mengelola gesekan dan panas, memastikan potongan yang rapi dan permukaan halus.

Panduan Pemilihan Paduan untuk Stamping Otomotif

Tidak semua aluminium sama. Keberhasilan komponen hasil stamping sangat bergantung pada pemilihan seri paduan yang tepat, karena masing-masing menawarkan keseimbangan berbeda antara kemampuan bentuk, kekuatan, dan kemampuan las. Sektor otomotif terutama mengandalkan seri 5xxx dan 6xxx.

| Seri paduan | Unsur Utama | Karakteristik Utama | Aplikasi Otomotif Khas |

|---|---|---|---|

| seri 5xxx (misalnya, 5052, 5754) | Magnesium | Tahan korosi sangat baik (terutama terhadap garam), daya bentuk bagus, kekuatan lelah tinggi. Tidak dapat dikeraskan dengan perlakuan panas. | Tangki bahan bakar, panel interior, braket peredam suara, komponen non-struktural rumit. |

| seris 6XXX (misalnya, 6061, 6082) | Magnesium & Silikon | Dapat dikeraskan dengan perlakuan panas untuk kekuatan tinggi, serbaguna, kemampuan bentuk baik pada temper T4, ketahanan korosi tinggi. | Rangka sasis, komponen struktural body-in-white, lengan suspensi, sistem manajemen tabrakan. |

| seri 1xxx (misalnya, 1100) | Aluminium (99% Murni) | Konduktivitas termal/listrik unggul, ketahanan korosi tertinggi, kekuatan terendah. | Perisai panas, trim dekoratif, konektor listrik, papan nama. |

| seris 7XXX (misalnya, 7075) | Seng | Kekuatan tertinggi (setara dengan beberapa jenis baja), lebih sulit dibentuk, mahal. | Bantalan bumper, penguat struktural kelas aerospace. |

Untuk informasi rinci mengenai pengadaan dan spesifikasi pada kelas-kelas ini, berkonsultasi dengan sumber daya seperti Panduan komprehensif HLC Metal Parts dapat membantu insinyur dalam mencocokkan temper paduan tertentu (misalnya, T4 vs. T6) dengan proses manufaktur.

Dari Prototipe ke Produksi: Mengelola Volume & Presisi

Berpindah dari desain CAD digital ke komponen stamping fisik melibatkan fase-fase yang berbeda, masing-masing memerlukan kemampuan khusus. Pada fase prototipe, kecepatan dan fleksibilitas sangat penting untuk memvalidasi desain dan menguji kesesuaian. Namun, skala ke produksi massal membutuhkan konsistensi dan tenaga besar.

Menangani perilaku unik aluminium kelas otomotif—seperti kebutuhan tonase lebih tinggi untuk membentuk bentuk kompleks—memerlukan mesin yang kuat. Mitra dengan fleksibilitas teknik sangat penting di sini. Misalnya, produsen seperti Shaoyi Metal Technology memanfaatkan mesin press 600 ton dan alur kerja bersertifikasi IATF 16949 untuk menutup kesenjangan kritis antara prototipe cepat dan stamping otomotif volume tinggi. Kapasitas ini memastikan bahwa ketepatan yang dicapai pada prototipe tetap terjaga dalam jutaan unit produksi, dengan mematuhi secara ketat standar OEM untuk komponen kontrol arm, subframe, dan komponen keselamatan kritis lainnya.

Analisis Biaya-Manfaat & Keberlanjutan

Meskipun biaya bahan baku aluminium lebih tinggi dibandingkan baja lunak, analisis siklus hidup secara keseluruhan sering kali lebih menguntungkan aluminium. Investasi awal ini ditebus oleh penghematan bahan bakar jangka panjang bagi konsumen serta dihilangkannya perlakuan anti-karat selama proses manufaktur. Selain itu, efisiensi manufaktur terus meningkat; jalur stamping berkecepatan tinggi modern mampu memproduksi panel aluminium dengan laju yang sebanding dengan baja, sehingga mempersempit kesenjangan biaya produksi.

Keberlanjutan adalah faktor penentu akhir. Aluminium dapat didaur ulang tanpa batas tanpa degradasi terhadap sifat-sifatnya. Mendaur ulang limbah aluminium memerlukan hanya 5% dari energi yang dibutuhkan untuk memproduksi aluminium primer dari bijih bauksit. Penghematan energi besar ini selaras sempurna dengan tujuan netralitas karbon industri otomotif, memungkinkan OEM untuk memasarkan kendaraan yang tidak hanya efisien saat dikendarai, tetapi juga bertanggung jawab dalam produksinya.

Efisiensi Teknik

Pergeseran menuju stamping aluminium lebih dari sekadar tren; ini merupakan rekayasa mendasar terhadap mobil modern. Dengan menyeimbangkan tiga pilar—pengurangan berat, kekuatan, dan keberlanjutan—stamping aluminium memungkinkan generasi berikutnya dari kendaraan pembakaran internal dan kendaraan listrik yang efisien tinggi. Meskipun terdapat tantangan seperti springback dan biaya material yang lebih tinggi, solusi-solusinya—mulai dari press servo canggih hingga pemilihan paduan strategis—sudah mapan. Bagi insinyur otomotif dan tim pengadaan, pertanyaannya bukan lagi iF mereka harus mengadopsi stamping aluminium, tetapi bagaimana untuk mengoptimalkan proses demi nilai dan kinerja maksimal.

Pertanyaan yang Sering Diajukan

1. Apa keunggulan utama penggunaan aluminium untuk bodi mobil?

Keunggulan utamanya adalah pengurangan berat yang signifikan, sering kali hingga 40-50% dibandingkan bodi baja konvensional. Massa yang lebih ringan ini secara langsung meningkatkan efisiensi bahan bakar, akselerasi, dan kinerja pengereman. Selain itu, aluminium menawarkan ketahanan korosi alami yang sangat baik serta kemampuan penyerapan energi selama tabrakan, sehingga meningkatkan umur pakai maupun keselamatan.

2. Mengapa aluminium digunakan dalam industri otomotif meskipun biayanya lebih tinggi?

Meskipun bahan baku lebih mahal, aluminium memberikan biaya siklus hidup yang lebih rendah melalui penghematan bahan bakar dan perawatan yang lebih sedikit (karena tidak berkarat). Selain itu, material ini penting untuk memenuhi regulasi emisi pemerintah yang ketat serta memperpanjang jangkauan kendaraan listrik, sehingga membayar premi awal menjadi layak bagi produsen.

3. Bagaimana metal stamping meningkatkan efisiensi produksi?

Pencetakan logam adalah proses manufaktur berkecepatan tinggi yang mampu menghasilkan ribuan komponen identik dengan toleransi ketat dalam waktu singkat. Dengan menggunakan mati progresif atau mesin transfer, bentuk kompleks dapat dibentuk, ditinju, dan dipangkas dalam satu operasi otomatis, secara signifikan mengurangi biaya tenaga kerja dan waktu siklus dibandingkan dengan permesinan atau pengecoran.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —