Miért bukik meg a legtöbb autóalkatrész húzása és hogyan lehet sikeres lenni

Az Automotív Gyártás Magja

Mi az autóalkatrész-sajtálás?

Valaha eltűnődött már azon, hogyan készülnek olyan pontossággal és következetességgel egy autó karosszériapaneljei, konzoljai vagy motorrögzítői? Ezt a folyamatot nevezik autóresz domborítás -nak. Ennek a sajtálásnak a meghatározása: egy gyártási módszer, amely során sík fémlapokat alakítanak át modern járművekben található összetett alakzatokká és szerkezetekké. Ezt nagy teljesítményű sajtálógépek és gondosan megtervezett sablonok segítségével végzik, biztosítva, hogy minden alkatrész szigorú követelményeknek megfeleljen méret, szilárdság és illeszkedés szempontjából.

Mikor megnézzük a automotív ipari gyártási folyamat , világos, miért olyan lényeges a sajtózás. Képzelje el, hogy ezerszámra – sőt, milliószámra – próbál azonos, magas minőségű alkatrészeket készíteni kézzel. Nevetségesnek tűnik, ugye? Éppen ezért létezik a sajtógyártás, amely lehetővé teszi az autógyártók számára, hogy nagy mennyiségű igényt gyorsan és pontosan elégítsenek ki.

Becsülik, hogy egy átlagos járműben található fémalkatrészek több mint fele sajtózásos eljárással készül, így ez az autóipari gyártás egyik alappillére.

A modern járműgyártás alapja

Tehát, mi a sajtózás a nagyobb képben? Lényegében az autóipari fémlemez alakítás az, amely kialakítja a kocsi azon részeit, amelyeket látunk (és amelyeket nem), a külső karosszériaelemektől kezdve a bonyolult belső konzolokig. Ez a technológia nem csupán arról szól, hogy megformálják a fémeket; hanem arról is, hogy minden alkatrész tartós, egységes és költséghatékony legyen. Az alakító gyártási folyamat automatizálásával az autógyártók képesek olyan járművek gyártására, amelyek megfelelnek a szigorú biztonsági, teljesítmény- és esztétikai előírásoknak, miközben a gyártási költségeket ellenőrzés alatt tartják.

- Nagy mennyiségű termelés: Az alakítással azonos alkatrészek ezreinek gyors létrehozása lehetséges.

- Pontosság és konzisztencia: Minden alakított alkatrész szigorú tűréshatárokon belül készül, ami kritikus a biztonság és a teljesítmény szempontjából.

- Tartósság: Ez a folyamat olyan alkatrészeket hoz létre, amelyek ellenállnak a napi használat nehéz körülményeinek.

Röviden, autóresz domborítás a járművek hatékonyságát és megbízhatóságát biztosító csendes erő. Nélküle a modern autóipari gyártási folyamat lényegesen kevésbé lenne hatékony, és a járművek nem felelnék meg az elvárt magas színvonalnak. Ahogy mélyebben ásunk, látni fogja, miért kulcsfontosságú ennek a folyamatnak a mestersége az autóipari sikerhez.

A legfontosabb autóipari sajtózó folyamatok áttekintése

Fő sajtózó technikák részletesen

Amikor egy tökéletesen megformált autóütközőt vagy egy összetett motor tartóelemet lát, felmerül Önben a kérdés, hogyan lehetséges ilyen pontosság nagy méretekben? A válasz a gyártásban alkalmazott sajtózó folyamatban rejlik – egy olyan szakértői módszerek összességében, amelyek sík fémlemezeket alakítanak át a járműalkatrészek gyártásához szükséges bonyolult komponensekké. Nézzük meg részletesen a három legfontosabb technikát: folyamatos sajtózás (progresszív sablon), transzfer sajtózás és mélyhúzás.

- Folyamatos sajtózás (Progresszív sablon): Képzeljen el egy ipari fém sajtógépet olyan, mint egy fémgyártósor. Ebben a folyamatban egy fémcsík halad végig több állomáson, amelyek mindegyike meghatározott műveletet végez – például vágást, hajlítást vagy lyukasztást – amíg a végső alkatrész kész nem lesz. A varázslat a(z) automotív alkatrészek folyamatos sajtásában az sebességben és hatékonyságban rejlik, így ideális nagy mennyiségű kisebb, részletgazdag alkatrész előállítására szoros tűréshatárokkal.

- Átadó formás sajtás: Képzeljük el, hogy az alkatrészek állomásról állomásra függetlenül mozognak. Ebben az esetben mechanikus karok helyezik át az alkatrészt egyik sajtóformából a másikba, így nagyobb rugalmasságot biztosítva, és lehetővé téve a felesleges anyag eltávolítását különböző fázisokban. Az átadó formás sajtás akkor a legalkalmasabb, amikor nagyobb vagy összetettebb alakzatokat kell létrehozni, amelyek több műveletet igényelnek, de nem feltétlenül ugyanolyan szédületes sebességgel, mint amilyen a folyamatos sajtásnál tapasztalható.

- Mélyhúzás: Valaha elgondolkodtál már azon, hogyan készülnek az üzemanyagtartályok vagy motorházak tökéletesen zárt, mély üreggel? A mélyhúzás egy speciális sajtózó gyártási eljárás, amely során egy fémlapot egy sablonba húznak, létrehozva olyan alkatrészeket, amelyek mélysége meghaladja átmérőjüket. Ez a technika ideális erős, üreges alkatrészek előállításához, amelyek tartósságot és könnyűszerkezetet igényelnek.

A fokozatos, transzfer és mélyhúzás összehasonlítása

A megfelelő sajtózó módszer kiválasztása az alkatrész alakjától, méretétől és gyártási mennyiségtől függ. Itt látható egy összehasonlítás arról, hogyan állnak egymással szemben ezek a három folyamat:

| Nyomásztási folyamat | Legjobban alkalmas | Termelési sebesség | Szerszám bonyolultsága | Tipikus alkatrészek |

|---|---|---|---|---|

| Progresszív nyomtatás | Nagy mennyiségű, kis és közepes méretű, részletes alkatrészek | Nagyon magas | Magas (többfokozatú) | Tartók, csatlakozók, kapcsok |

| Átviteli ütés | Nagy méretű, összetett formák vagy kisebb mennyiségű gyártás | Mérsékelt | Mérsékelt (különálló sablonok) | Alvázalkatrészek, keresztmerevítők, nagyobb konzolok |

| Mélyhúzásra | Nagy mélységű alkatrészek (mélység > átmérő) | Mérsékelt | Magas (pontos sablonok és szabályozás) | Üzemanyagtartályok, motorházak, karosszérialemezek |

Miért fontos az eljárás kiválasztása az autóipari gyártás során

Az autóipari sajtóeljárás nem mindenre egyformán alkalmazható. Például, ha egy gyártónak több ezer azonos klipekére van szüksége, akkor a folyamatos sajtás – gyakran automatikus sajtóadagolókkal kombinálva – sebességet és következetességet biztosít. Ugyanakkor egy autó szerkezeti keresztmerevítőjének gyártásához a transzfer sajtás nyújtja a megfelelő rugalmasságot a nagyobb és összetettebb formák kezeléséhez. Ami pedig a mély, hézagmentes alkatrészeket illeti, mint például az üzemanyagtartályok, itt a mélyhúzás a legalkalmasabb megoldás, bár ennek alkalmazásához a nyersanyagjellemzők és a szerszámzás precíz szabályozása szükséges.

A gyártás során minden sajtóeljárás saját kihívásokkal és előnyökkel jár. A többállású sajtok hatékonyságban jeleskednek, de pontos igazítást és karbantartást igényelnek. Az átrakó sajtok nagyobb testreszabhatóságot kínálnak, de lassabbak lehetnek. A mélyhúzás pontosan szabályozott fémanyagáramlást igényel a hibák elkerüléséhez, cserébe viszont egyedülállóan alkalmas erős, könnyű és összetett üreges alkatrészek előállítására.

Ahogy előrehaladunk annak megértésében, hogy az anyag- és szerszám-választás hogyan befolyásolja ezeket az eljárásokat, világossá válik, miért alapvető fontosságú az autóalkatrészek sajtásának művészetében való jártasság a minőségi és megbízható autóalkatrészek gyártásához.

Sajtolt Autóalkatrészekhez Szükséges Anyagok

Anyagválasztás Sajtoláshoz

Amikor egy autó éles karosszéria vonalait nézi, vagy érzi a váza erejét, elgondolkozott már azon, hogy milyen anyagokból készülnek ezek az autóipari fémalkatrészek? A válasz nem annyira egyszerű, mint csupán a „fém” – ez a tudomány, a mérnöki szakértés és a közgazdaságtan gondos keverékének eredménye. Az alkalmazott anyag kiválasztása a sajtolt lemezalkatrészekhez egy kritikus döntés, amely közvetlenül befolyásolja az autó súlyát, biztonságát, teljesítményét, sőt akár a végső árát is.

Nézzük meg részletesebben. Az autóipari lemezalkatrészek gyártásához leggyakrabban acélt és alumíniumötvözeteket használnak, de az anyagválasztás gyakran az egyes komponensek konkrét funkciójától függ. Például egy szerkezeti konzol esetében a nagy szilárdságú acél tartóssága lehet szükséges, míg egy könnyű motorháztető az alumínium alacsony sűrűségének köszönhetően lehet előnyösebb. Egyéb speciális fémek, mint például a rozsdamentes acél vagy rézötvözetek is szerepet játszanak bizonyos villamos vezetékekhez vagy korrózióérzékeny alkalmazásokhoz.

Acél: Az erő és sokoldalság klasszikus választása

A hengerelt acéllemezek sajtolása továbbra is a legtöbb automotív fémalkatrész alapját képezi. Miért? Az acél kiváló szilárdság, tartósság és költséghatékonyság kombinációját kínálja. Különösen kedvelt a vázas alkatrészekhez, biztonsági szempontból kritikus keretekhez és fehér karosszériákhoz, amelyek ütésállóságot és merevséget igényelnek. Az új generációs nagyszilárdságú acélok (AHSS) és nagyszilárdságú alacsony ötvözettségű (HSLA) acélok mára széles körben elterjedtek, és segítenek csökkenteni a súlyt miközben fenntartják a biztonsági szabványokat. Ezeket az acélokat speciális mechanikai tulajdonságokra fejlesztették ki, így ideálisak olyan alkatrészekhez, amelyek energiát kell elnyeljenek ütközéskor, vagy nehéz terheket kell elviselniük.

Ugyanakkor az acélnak is vannak hátrányai. Sűrűsége miatt nagyobb súlyt ad a járműnek, ami befolyásolhatja a fogyasztást. Emellett, ha nem bevonatolt vagy rozsdamentes acélból készül, idővel rozsda képződhet rajta ( Global Gauge ).

Alumínium: Könnyűsúlyú innováció a modern autókhoz

Az alumínium autóalkatrészek egyre népszerűbbé válnak, mivel az autógyártók igyekeznek javítani a üzemanyag-hatékonyságon és csökkenteni az emissziókat. Az alumínium legnagyobb ereje az a magas szilárdság-súly aránya — sok alkalmazásban képes a acél szilárdságát elérni, miközben jelentősen csökkenti az alkatrész súlyát. Ezért ideális választás a karosszéria panelekhez, kerekekhez, felfüggesztési elemekhez, sőt néhány motoralkatrészhez is. Az alumínium természeténél fogva ellenáll a korróziónak, ami hosszú élettartamot és megjelenést biztosít számára.

De az alumínium nem tökéletes minden feladatra. Általában drágább, mint az acél, és bár szilárd, nem mindig alkalmas a legextrémebb strukturális alkalmazásokra. Ezért a gyártók gyakran mindkét fém keverékét használják, optimalizálva az egyes alkatrészek igényeit.

Acél és alumínium az autókban: Előnyök és hátrányok

- Acél előnyei: Magas szilárdság, kiváló tartósság, költséghatékonyság, sokoldalúság számos autóipari lemezalkatrész esetében.

- Acél hátrányai: Nehezebb (növeli a jármű tömegét), korrózió érheti, ha nincs megfelelő kezelés alá vetve.

- Alumínium előnyei: Könnyű (javítja a üzemanyag-hatékonyságot), súlyához képest erős, természetesen korrózióálló, újrahasznosítható.

- Alumínium hátrányai: Általában drágább, nem olyan erős, mint az acél bizonyos szerkezeti alkalmazásokban, bizonyos hengerlési fémlemez folyamatoknál nehezebb formázni.

Egyéb fémek az autóipari hengerlésben

Bár az acél és az alumínium dominál, más fémek is szerepet játszhatnak az autóalkatrészek hengerlésében. Rozsdamentes acélt a korrózióállósága miatt használják kipufogórendszerekben és díszítőelemeknél. Rézötvözetek nélkülözhetetlenek az elektromos csatlakozókhoz és vezetékekhez a magas vezetőképességük miatt. Az anyagokat mindig az alkatrész egyedi igényei alapján választják ki – legyen szó erősségről, vezetőképességről vagy az időjárásállóságról.

Végül is a megfelelő anyagválasztás az autóipari fémlemez alakításban egyensúlyozó tevékenység. Arról szól, hogy az egyes fémek tulajdonságait összhangba hozza a jármű szükségleteivel – biztosítva, hogy minden egyes alakított alkatrész, legyen szó ütközésálló vázról vagy könnyűszerkezetű motorháztetőről, biztonságot, teljesítményt és értéket nyújtson. A következő fejezetben látni fogja, hogyan hozza életre ezeket az anyagválasztásokat a szerszám- és sablontervezés tudománya, formálva a végső termék minden egyes részletét.

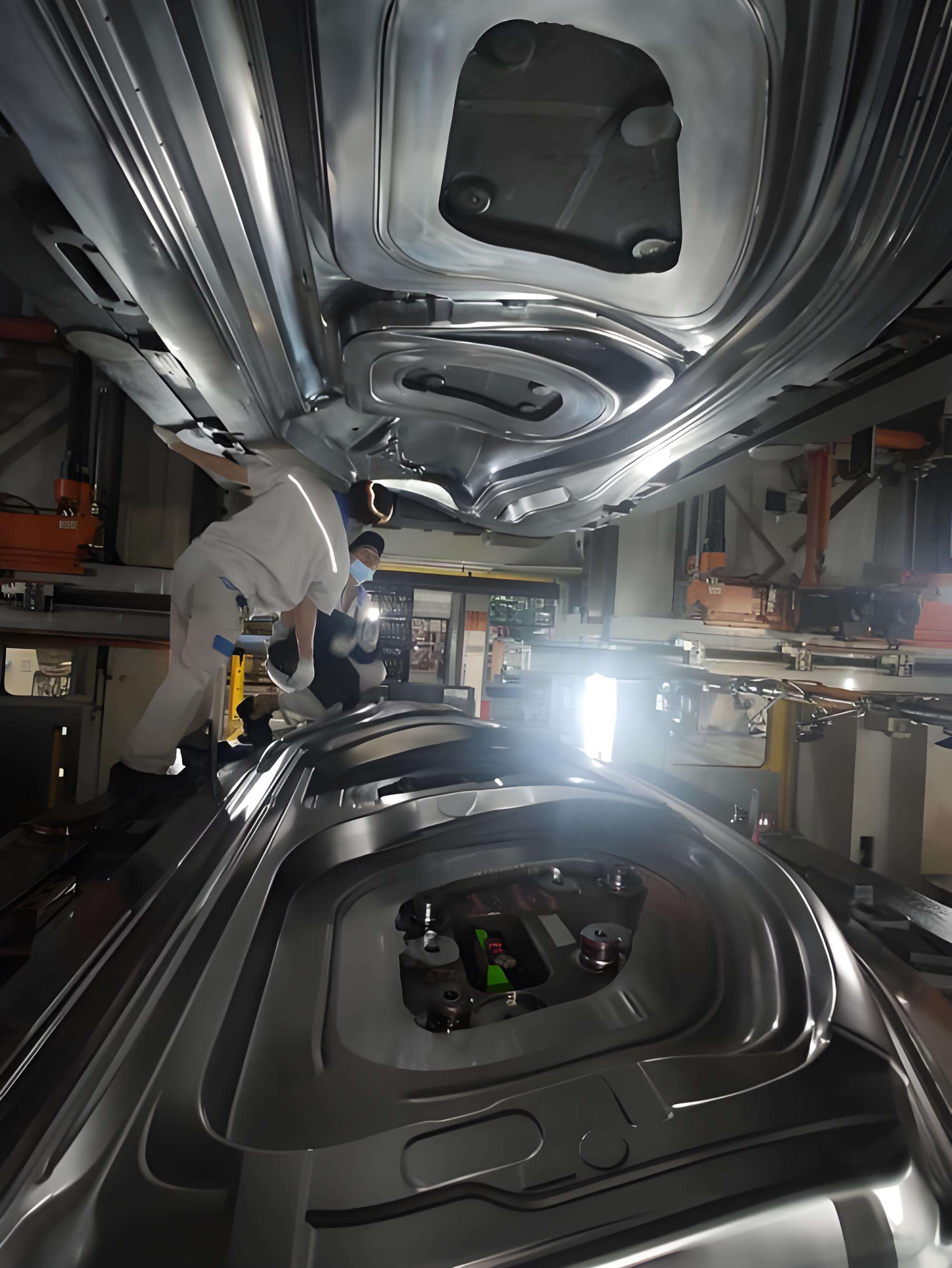

A szerszám- és sablontervezés kritikus szerepe

A szerszám- és sablontervezés tudománya

Valaha eltűnődött már azon, miért illeszkednek egyes alakított autóalkatrészek tökéletesen, míg mások minőségi problémákkal vagy korai kopással küzdenek? A különbséget gyakran a autóipari présformák amelyek minden egyes fémalkatrész formáját meghatározzák. Képzelje el a sablont mint egyedi formát – annak pontossága dönti el, hogy egy autó sárhányója, konzola vagy panel megfelel-e a modern járművek szigorú tűréshatárainak.

Tehát mi teszi kiválóvá a autóipari lésztécnológia ? Mérnöki szakértéssel kezdődik. A bélyegeket korszerű CAD-szoftverrel tervezik, minden ív, él és részlet a konkrét alkatrészhez van igazítva. A cél az, hogy a fém simán áramoljon, pontosan formálódjon és könnyen kiengedhető legyen – repedés, gyűrődés vagy torzulás nélkül. Már egy apró hiba is költséges hibákhoz vagy termelési késésekhez vezethet a bélyegzés tervezésében.

Anyagválasztás: Miért fontos a bélyeganyag

Bonyolultnak tűnik? Az is. Az anyagválasztás egy autóipari gyújtóforma közvetlenül befolyásolja annak teljesítményét és élettartamát. A legtöbb autóipari sajtóbélyeget speciális szerszámacélokból készítik – például D2 vagy A2 –, amelyeket kiváló keménységük, kopásállóságuk és ütőkeménységük miatt választanak. Ezek az ötvözetek gyakran tartalmaznak krómot, vanádiumot és molibdénemet a tartósság és repedéállóság növelése érdekében. Nagyobb bélyegtestekhez öntöttvasat (szürke vagy gömbgrafitos) használnak általában a stabilitás és költséghatékonyság miatt, míg kritikus vágóéleket keményfém betétekkel erősítenek.

- Szerszámacélok (D2, A2): Nagy keménység és kopásállóság hosszú gyártási folyamatokhoz.

- Sárgaréz: Kiváló rezgéscsillapítás és megmunkálhatóság nagy méretű sablon szerkezetekhez.

- Karbidbetétek: Kiemelkedő él tartósság nagy mennyiségű vagy szennyeződéses alkalmazásokhoz.

A megfelelő kombináció biztosítja, hogy a sablonok ellenálljanak a nagy erőknek, amelyeket a sajtás során fejtenek ki – ciklusról ciklusra – anélkül, hogy alakjukat vagy pontosságukat veszítenék.

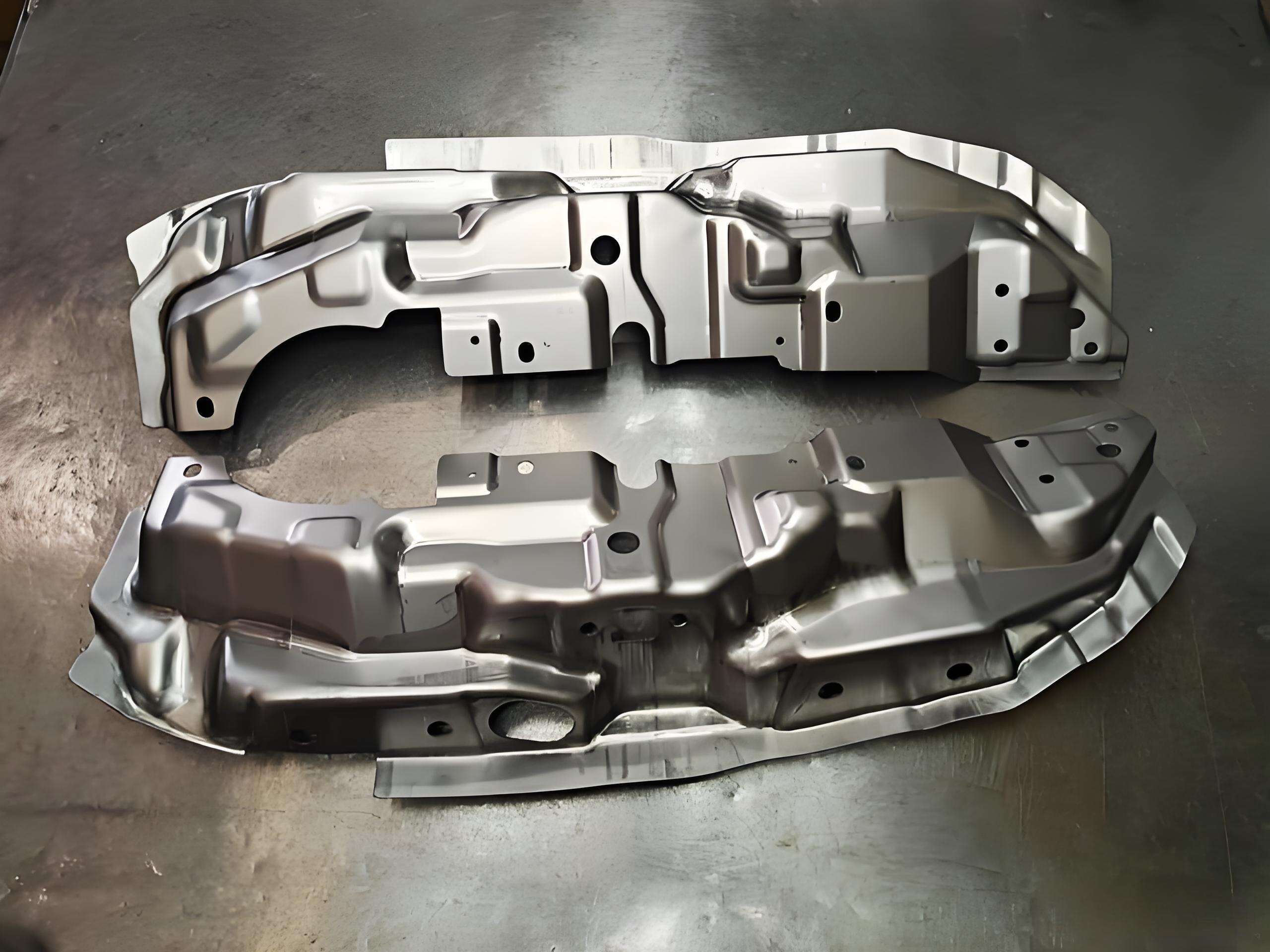

Prototípusos sajtolt alkatrészektől a tömeggyártásig

Mielőtt egy sablon teljes körű gyártásba kerülne, a gyártók gyakran támaszkodnak prototípusos sajtolt alkatrészekre a tervek érvényesítéséhez és a korai problémák azonosításához. Prototípus szerszámok – néha puhácskai szerszámokként emlegetik – lehetővé teszik a gyors, költséghatékony kis mennyiségű alkatrészek gyártását teszteléshez és tervezési finomhangoláshoz. Ez a szakasz kritikus: lehetővé teszi a mérnökök számára a sablon továbbfejlesztését, a tűrések beállítását, és biztosítja, hogy a végső autóipari lésztécnológia tömeggyártás során folyamatosan magas minőségű eredményeket adjon.

- A prototípusos bélyegzés segít azonosítani a lehetséges problémákat, mielőtt drága kemény szerszámokba fektetnék a pénzt.

- Áthidalják a koncepció és a gyártás közötti rést, és lerövidítik az új modellek piacra kerülésének időtartamát.

Amikor a terv bebizonyosodott, kemény szerszámokat készítenek nagy mennyiségű sorozatgyártáshoz, biztosítva, hogy minden bélyegzett alkatrész megfeleljen a szigorú előírásoknak.

Karbantartás és kopáskezelés: befektetésének védelme

Elképzelni, hogy befektet egy precíziós autóipari gyújtóforma —csak hogy teljesítménye csökkenjen néhány ezer ciklus után. Ezért az állandó karbantartás és kopáskezelés elengedhetetlen. Rendszeres ellenőrzések, tisztítás és időben történő javítások meghosszabbítják a prototípusos és gyártási sablonok élettartamát, megelőzve a hibákat és költséges leállásokat. Kopásálló anyagok és felületkezelések (például nitrálás vagy kemény krómozás) tovább javítják az élettartamot, biztosítva, hogy minden bélyegzett alkatrész változatlan maradjon – ciklusról ciklusra.

Összefoglalva, az autóalkatrészek sajtölésének sikere a szerszám- és sablontervezés művészetén és tudományán múlik. A nyersanyag-választástól kezdve a prototípuskészítésen és karbantartáson át minden részlet formálja a végső termék minőségét, hatékonyságát és megbízhatóságát. Ezután nézzük meg, hogyan garantálják a szigorú minőségellenőrzési szabványok, hogy minden sajtolt alkatrész megfeleljen az ipari elvárásoknak.

Minőségellenőrzés és Pontossági Szabványok

A Minőség Biztosítása Minden Alkatrészben

Amikor figyelembe vesszük az egyetlen járműben található sajtolt mechanikai alkatrészek hatalmas számát, felmerül a kérdés: hogyan biztosítják a gyártók, hogy minden komponens pontosan megfeleljen a szigorú előírásoknak? A válasz egy alapos minőségellenőrzési keretrendszerben rejlik – olyan rendszerben, amely elválasztja a jó utángyártott autóalkatrészeket azoktól, amelyek nem felelnek meg az elvárásoknak. A autóresz domborítás világában a minőség nem csupán divatos kifejezés; hanem elengedhetetlen követelmény, amely meghatározza a biztonságot, a teljesítményt és a hosszú távú megbízhatóságot.

Ennek a keretrendszernek a központi eleme a szoros toleranciák . Képzeljen el egy sablonozott konzolt vagy alvázalkatrészt, amely mindössze egy tizedmilliméterrel tér el. Még egy ilyen kis eltérés is összeszerelési problémákat, zörgést vagy a legrosszabb esetben biztonsági kockázatokat okozhat. Ezért minden lépést alaposan figyelemmel kísérnek a sajtolási folyamat során, az első sablonütéstől a végső ellenőrzésig. Azoknak a gyártóknak, akik teljesítménysajtolást célják elérni, olyan alkatrészeket kell szállítaniuk, amelyek tökéletesen illeszkednek, hibátlanul működnek és ellenállnak a valós körülmények között jelentkező terheléseknek.

Az autóipari minőségi szabványok átjárása

De mire van szükség ahhoz, hogy folyamatosan elérjük ezt a pontossági szintet? Az iparág globálisan elismert szabványokra és tanúsítványokra támaszkodik, amelyek közül a legfontosabb a A szövetek . Ezt a szabványt az International Automotive Task Force fejlesztette ki, és kifejezetten az autóipari beszállítók számára szabta meg, az ISO 9001 alapjaira építve. A szabvány előírja, hogy a vállalatok hatékony minőségirányítási rendszereket alkalmazzanak, amelyek a hibák megelőzésére, a folyamatok szigorú ellenőrzésére és a folyamatos fejlesztésre helyezik a hangsúlyt.

Az IATF 16949 szabvány szerinti tanúsítvány több mint egy címke – ez bizonyítja, hogy egy gyártó képes folyamatosan olyan sajtolt mechanikai alkatrész összeszereléseket szállítani, amelyek megfelelnek a legmagasabb autóipari elvárásoknak. Emellett ez azt is jelzi az ügyfeleknek és az autógyártóknak, hogy a beszállító elkötelezett a minőség, a kockázatok csökkentése és a folyamatos fejlődés mellett ( PPAP Kezelő ).

A minőségbiztosítás egy másik alapköve a Gyártási alkatrész jóváhagyási folyamat (PPAP) . Képzelje el a PPAP-t mint egy részletes ellenőrző listát, amely biztosítja, hogy minden új vagy módosított alkatrész teljes mértékben ellenőrizve legyen a tömeggyártás megkezdése előtt. A PPAP lefedi a tervezési dokumentáció és anyagtanúsítványoktól kezdve a folyamatképességi vizsgálatokon és mintaellenőrzéseken át minden szükséges elemet. A PPAP követésével a gyártók időben felismerhetik a lehetséges problémákat, biztosítva, hogy csupán az összes előírásnak megfelelő alkatrészek kerüljenek a gyártósorba.

- Bejövő anyagvizsgálat: Annak ellenőrzése, hogy a nyersanyagok megfelelnek-e a szükséges előírásoknak a sajtás megkezdése előtt.

- Folyamatközbeni ellenőrzések: Kritikus méretek és jellemzők figyelése minden egyes sajtózás során, biztosítva a szűk tűrések megtartását.

- Első darab ellenőrzés: Részletes ellenőrzés és dokumentálás az új sajtolóforma vagy termelési tétel első darabjáról.

- Végső minőségi ellenőrzés: A kész alkatrészek komplex felülvizsgálata felületi minőség, illeszkedés és funkcionális teljesítmény szempontjából.

- PPAP leadás: Teljes dokumentáció és mintaalkatrészek biztosítása az ügyfél számára a tömeggyártás megkezdése előtti jóváhagyáshoz.

- Folyamatos folyamatellenőrzések: Rendszeres felülvizsgálatok a folyamatszabályozás, gépek kalibrálása és a munkatársak képzése szabványos szinten tartásához.

Miért fontos a minőség az utópiaci és gyári alkatrészek esetében

Valaha vásárolt már jó utángyártott autóalkatrészeket és eltűnődött azon, miért teljesítenek egyes márkák állandóan jobban, mint mások? Ez gyakran az ő minőségi szabványokhoz való ragaszkodásukon múlik. A legjobb beszállítók – azok, akik a legmagasabb minőséget kínálják az autóipari utángyártott piacon – fejlett tesztelésbe, tanúsítványokba és folyamatos fejlesztésbe fektetnek be. Megértik, hogy egyetlen hibás konzol vagy rosszul kivitelezett panel is veszélyeztetheti egy egész jármű teljesítményét és hírét.

A precíziós alkatrészek gyártásánál ez a részletfigyelem még kritikusabb. Magas igénybevételnek kitett alkalmazások – például felfüggesztési pontok vagy meghajtótengely-konzolok – olyan alkatrészeket igényelnek, amelyek képesek extrém terheléseket és kemény környezeti körülményeket elviselni. Ezért a szektor vezetői túlmutatnak az alapkövetelményeken, valós körülmények közötti tesztelést, fejlett anyagokat és megbízható folyamatszabályozást alkalmazva, így garantálva a legnehezebb körülmények között is ellenálló precíziós alkatrészek szállítását.

Ahogy látja, a minőségellenőrzés a megbízható autóalkatrészek sajtálásának alapja. A globális tanúsítványoktól kezdve a helyszíni ellenőrzésekig minden lépést azért tesznek, hogy biztosítsák: minden alkatrész – OEM vagy másodkézből származó – a legmagasabb szintű követelményeknek tegyen eleget. Nézzük meg következőként, hogyan illeszkednek ezek a minőségközpontú sajtolt alkatrészek a modern járművekbe, és hogyan támogatják mindent a karosszériaelemektől a meghajtás-átviteli rendszerekig.

A sajtolt alkatrészek alkalmazása modern járművekben

Sajtolt alkatrészek az elejétől a végéig

Ha egy modern autóra néz, szinte minden rendszer támaszkodik fémsajtolásból készült autóalkatrészekre . De pontosan hol találhatók ezek a sajtolt alkatrészek, és miért autógyártói szektor támaszkodnak rájuk ennyire erősen? Bontsuk szét jármű szakaszonként, hogy láthassa, mennyire elengedhetetlenek autóipari fém sajtolt alkatrészek a struktúra és a funkció szempontjából.

-

Karosszériapanel (BIW)

- Ajtók, motorháztetők, sárvédők, tetők, csomagtérajtók és oldalpanelek

- Ezek a nagy panelek adják az autó formáját, és az első védelmi vonalat jelentik ütközés esetén.

-

Alváz és szerkezeti alkatrészek

- Konzolok, keresztmerevítők, vázcsövek, alvázrészek és lökhárító megerősítő rudak

- Ezek nyomtató alkatrészek a stabilitás, az ütközési energiaelnyelés és más rendszerek rögzítése szempontjából kritikusak.

-

Hajtáslánc és motorháztető

- Motorrögzítők, sebességváltó házak, olajteknők, üzemanyag befecskendező védőburkolatok és akkumulátor kábelcsatlakozók

- Itt, automotív fémlemez alkatrészek képesnek kell lenniük elviselni a hőt, rezgéseket és mechanikai terhelést.

-

Felfüggesztés és kormányzás

- Vezérműkarok, csuklós szerkezetek, felfüggesztések és kormánykerék szenzor csatlakozók

- Ezek fémtüntető alkatrészek segítenek biztosítani a sima vezetést és a pontos kormányzás-választ.

-

Belső tér és biztonsági funkciók

- Ülésvezetékek, biztonsági övcsatok/zárszerkezetek, műszerfal-keretek és középkonzolok

- Ezek a sajtolt alkatrészek a biztonságot, kényelmet és stílust kombinálják—gondoljunk a megbízható biztonsági övfelszerelésekre vagy elegáns műszerfal-tartókra.

-

Villamos és csatlakoztatási megoldások

- ECU-házak, akkumulátorcsatlakozók, sínrendszer és villamos csatlakozók

- Pontosan sajtolt csatlakozók biztosítják a megbízható áram- és jelátvitelt az autóban.

Gyakori alkalmazások járműrendszerekben

Miért autóipari alkatrészgyártók miért válassza a fémdomborítást olyan sok alkalmazásra? Ez mind a következetességről, a költséghatékonyságról és a rugalmasságról szól. Autóipari nyomtató alkatrészek magas mennyiségben gyárthatók minimális hulladékkal, miközben szoros tűrésekkel rendelkeznek a megfelelő illeszkedés és működés érdekében. Akár a jármű alatti erős vázról, akár a belső tér részletes díszítéséről van szó, autóipari fém sajtolt alkatrészek mindenhol jelen vannak.

El tudja képzelni egy autó összeszerelését domborított konzolok, karosszériaelemek vagy csatlakozók nélkül? Ugyanazt a minőséget vagy hatékonyságot elérni szinte lehetetlen lenne. Ezért fektetnek be vezető autógyártói szektor és autóipari nyomtató alkatrészek beszállítók korszerű domborítási folyamatokba, hogy eleget tudjanak tenni a modern járművek egyre változóbb igényeinek. Ahogy az ipar áttér könnyebb, összetettebb tervezésre, a fémsajtolásból készült autóalkatrészekre jelentősége csupán tovább fog nőni.

Ezután nézzük meg, hogyan alkalmazkodnak ezek a domborított alkatrészek az új trendekhez – például az elektromos meghajtásra és a könnyűszerkezetes kialakításra –, hogy formálják az autóipari gyártás jövőjét.

Jövőbeli trendek az autóipari domborításban 2025-re

Domborítás a jövő autóinak generációjához

Valaha elgondolkodtál azon, hogyan változtatja meg az autóalkatrészek sajtásának világát az elektromos járművek (EV) irányába történő átállás és az igény a könnyebb, hatékonyabb autók iránt? Ha végigmész egy autószalonban, vagy átböngészed az ut recens járműveteket, észreveszed, hogy a modern autók kinézete és teljesítménye már különbözik a néhány évvel ezelőtti modellektől. Ez az átalakulás nem véletlen – az új igények, mint a fogyasztáskímélés, a fenntarthatóság és a fejlett technológia határozzák meg, amelyek mind átalakítják a automotív sajtolt alkatrész piacot (Adatok piaca ).

Könnyítés egyre népszerűbb az autóipari utópiacban az autógyártók és az utólagos autógyártók egyre több gyártó keresi a módját annak, hogyan csökkenthető a járművek tömege anélkül, hogy csökkennne a szilárdság vagy a biztonság. Miért? A könnyebb járművek kevesebb energiát használnak, ami benzines autóknál fogyasztáscsökkenést, míg elektromos járművek (EV) esetén nagyobb hatótávot eredményez. Az autóalkatrészek sajtálása kulcsfontosságú szerepet játszik ebben a folyamatban, mivel a gyártók egyre inkább a fejlett anyagok és innovatív sajtálási módszerek felé fordulnak, hogy vékonyabb, mégis szilárdabb alkatrészeket állítsanak elő.

- Haladó szilárdságú acél és alumínium: Ezek az anyagok mára elengedhetetlenek a automotive metal pressings területén, mivel a kívánt ütközésbiztonság szükséges szilárdságát nyújtják, miközben tömegük jelentősen csökkentett.

- Bonyolult geometriák: A modern sajtóberendezések képesek olyan bonyolult alakzatok kialakítására, amelyek korábban elképzelhetetlenek voltak, lehetővé téve a könnyebb, mégis ellenállóbb szerkezeti elemek gyártását.

Az EV-k és a könnyítés hatása

Képzelje el egy elektromos jármű belsejét. Egy nagy motor helyett akkumulátorházakat, villanymotor-házakat és speciális hűtőrendszereket talál, amelyek mind pontosan sajtolt fémalkatrészekből készülnek. Az elektromos járművek térhódítása egyben az egyedi megoldások iránti igény növekedését is jelenti automotive metal pressings az új alkalmazásokhoz való pontos illeszkedésre tervezték. De nemcsak az új formákról van szó; hanem arról is, hogy teljesüljenek a szigorú követelmények a szilárdságra, hőkezelésre és villamos szigetelésre.

A gyártók a sajtoló eljárásaikat igazítják újra ezekhez a kihívásokhoz. Például a nagy tonnás szervósajtók biztosítják azt a kontrollt és erőt, amely szükséges a vastag, többrétegű akkumulátorházak vagy bonyolult motoralkatrészek pontos megformálásához. Az automatizálás és az AI-vezérelt minőségellenőrző rendszerek is egyre inkább szabványossá válnak, biztosítva, hogy minden sajtolt alkatrész megfeleljen az elektromos járművek piacának szigorú követelményeinek.

- Akkumulátorházak: Erős, könnyű és pontosan tömített fémsajtolásokra van szükség az érzékeny cellák védelméhez és a hőkezeléshez.

- Motorházak: Összetett formákra és magas pontosságra van szükség a csendes és hatékony működés érdekében.

- Könnyűszerkezetek: Minden gramm megtakarítása a váz, az alváz és a karosszéria paneleken belül hozzájárul a nagyobb hatékonysághoz és teljesítményhez.

Mi várható a jövőben az autóipari sajtolt alkatrészek piacán?

A jövőre nézve a automotív sajtolt alkatrész piacot folyamatos növekedés előtt áll, ahogy az OEM-ek és a utólagos autógyártók versengenek, hogy eleget tegyenek az egyre változó fogyasztói és szabályozási igényeknek. Várhatóan még több befektetést fognak eszközölni az automatizálásban, robotikában és a digitális minőségellenőrzésben, ahogy a automotive aftermarket trends az okosabb, biztonságosabb és fenntarthatóbb járművekért dolgozik ( Spherical Insights ).

Összefoglalva, az autóalkatrészek sajtálásának jövője a rugalmasságban rejlik. Akár az elektromos meghajtások, az enyhítés, vagy az új biztonsági szabványok kihívásait kell megoldani, azok a gyártók vezetik majd az utat, akik az anyagokban, felszerelésekben és folyamatvezérlésben megvalósuló innovációban hisznek. Ahogy haladunk előre, a megfelelő sajtálópartner kiválasztása kritikus jelentőségűvé válik – ezt a témát fogjuk következőként érinteni, amikor megvizsgáljuk, hogyan válasszunk olyan beszállítót, aki lépést tud tartani ezekkel a gyors változásokkal.

A Precíziós Sajtálópartner Kiválasztása

Hogyan Válassza ki a Megfelelő Sajtálópartnert

Amikor a következő autóipari projektjéhez gyártott alkatrészek beszerzésével bízzák meg, akkor a kockázatok jelentősek. Egyetlen hiba a beszállító kiválasztásában késedelmekhez, minőségi problémákhoz vagy költséges visszahívásokhoz vezethet. Hogyan biztosíthatja, hogy a partnere a autóresz domborítás megbízhatóságot és az innovációt is kínálja? Képzelje el, hogy összehasonlít egy rövidlistát autóalkatrész-gyártókról — a megfelelő kérdések mindent eldönthetnek.

A beszállítókiválasztás kulcsfontosságú szempontjai

Bonyolultnak tűnik? Nem kell, hogy az legyen. A vezető autóipari préselő cégek több kritikus jellemzővel is rendelkeznek, amelyek megkülönböztetik őket a zsúfolt piacon. Íme egy gyakorlati ellenőrzőlista, amely segíti a döntéshozatalt:

- IATF 16949 tanúsítvány: Ez a globálisan elismert szabvány az autóipari beszállítók esetében elengedhetetlen. Ez bizonyítja, hogy a vállalat minőségirányítási rendszere megfelel az iparág legszigorúbb követelményeinek – csökkentve az Ön kockázatát és biztosítva az alkatrészek állandó minőségét.

- Saját szerszámgéppark: Keresse autóalkatrész-gyártók akik saját sajtóformákat és szerszámokat terveznek és készítenek. A belső képességek gyorsabb átfutási időt, jobb folyamatszabályozást és a tervezési változásokra vagy gyártási kihívásokra való gyors reagálás rugalmasságát jelentik.

- Anyagismeret: Képes a beszállító magabiztosan dolgozni a nagy szilárdságú, elõre megerõsített acélokkal (AHSS) és az alumíniummal? Az anyagokhoz való értés elengedhetetlen a modern járművek esetében, különösen, amikor a könnyűszerkezetek és az elektromos meghajtás növelik az egyéni autóipari lemezalkatrész megoldások iránti igényt.

- Bizonyított teljesítmény: Érdeklődjön múltbeli projektek, ügyfélreferenciák és összetett szerelési tapasztalatok felől. A legjobb utángyártó autóalkatrész-gyártók történelme során megfeleltek a világmárkák szigorú műszaki követelményeinek.

- Integrált gyártási szolgáltatások: Egy teljes körű partnertől egyszerűbbé válhat a beszállítási lánc – a sajtálás, CNC megmunkálás, hegesztés és szerelés kombinálása egy fedél alatt. Ez az integráció gyakran eredményez jobb összehangolást, rövidebb szállítási időt és kevesebb minőségügyi problémát.

Miért fontosak ezek a szempontok

Választás során autóipari fém préselő cégek nemcsak az áról van szó – hanem a kockázat minimalizálásáról és a projekt jövőbiztonságáról. Például egy olyan partnernél, aki rendelkezik belső eszközparkkal, gyorsan el tudják végezni a tervezési módosításokat, míg a mélyreható anyagismeret biztosítja, hogy alkatrészei úgy működjenek, ahogy azt elvárják, akár könnyűfém, akár rendkívül ellenálló AHSS anyagból készülnek. Azok a vállalatok, amelyek minőségi tanúsítványokba és digitális gyártási rendszerekbe fektetnek, valószínűbb, hogy megbízható és következetes eredményeket szolgáltatnak, amelyek megfelelnek a gyártók és azok magas minőségű utángyártott alkatrész szállítói .

Shaoyi Fémtani Technológiai Kft.: Egy példaértékű partner

Ha olyan beszállítót keres, aki minden szempontból megfelel a követelményeknek, Shaoyi Fémtani Technológiai Kft. kiemelkedik a többi közül egyedi gépjárműipari fém sajtálás szolgáltatók. A Shaoyi Kína egyik vezető, precíziós autóipari fémdarabok komplex megoldásait kínáló vállalata, amely IATF 16949 tanúsítvánnyal rendelkezik, saját szerszámgarázzsal és mérnöki tapasztalattal büszkélkedhet, valamint igazolt szakértelmet a könnyűfémekkel, acélokkal és speciális ötvözetekkel. Komplett megközelítésük – a gyártásra való tervezés (DFM) elemzésétől a tömeggyártásig – elnyerte a világ autóipari márkáinak bizalmát.

Mi különbözteti meg a Shaoyit a többi autóipari préselő cégek vállaltól az a szakértelmük, amely a digitális hatékonyság és minőség iránti elkötelezettségben nyilvánul meg. Modern gyártásirányítási rendszerek (MES) alkalmazásával biztosítják a termelés átláthatóságát, gyors prototípuskészítéssel támogatják a tervek érvényesítését, és hosszú, sikeres múlttal rendelkeznek OEM partnerekkel és a piac vezető utángyártóival. Mindez azt példázza, amit egy ilyen szolgáltatónak legjobb utángyártó autóalkatrész-gyártók kínálnia kell: megbízhatóság, rugalmasság és technikai mélység.

„Egy sajtolópartner kiválasztása nem csupán a jelenlegi igények kielégítéséről szól – hanem a jövő innovációjának és növekedésének az alapjairól.”

Amikor lehetséges partnereket értékel, használja ezt az ellenőrző listát a képességek és referenciák összehasonlításához. A megfelelő választás nemcsak segít elkerülni a karosszéria alkatrészek sajtolásával kapcsolatos gyakori buktatókat, hanem az autóipar fejlődése során is sikeres helyzetbe hozza vállalkozását.

Gyakran ismétlődő kérdések karosszéria alkatrészek sajtolásáról

1. Mi a karosszéria alkatrészek sajtolása és miért fontos az autógyártásban?

A karosszéria alkatrészek sajtolása egy olyan folyamat, amely során lapos fémlapokat alakítanak precíz autóalkatrészekké erős sajtolóprészek és sablonok segítségével. Ez elengedhetetlen, mert lehetővé teszi az alkatrészek, mint karosszéria panelek, konzolok és motorrögzítők nagy tételben történő, következetes és tartós gyártását, amelyek a modern járműgyártás alapját képezik.

2. Milyen anyagokat használnak gyakran az autóipari fém alkatrészek sajtolásához?

A leggyakrabban használt anyagok különböző minőségű acélok, beleértve a nagy szilárdságú acélokat (AHSS), valamint alumíniumötvözetek. Az acél a szerkezeti alkatrészeknél szilárdságot és költséghatékonyságot nyújt, míg az alumínium a fogyasztáskímélő könnyűséget biztosítja. A gyártók speciális igényekre rozsdamentes acélt vagy rézötvözeteket is alkalmazhatnak.

3. Hogyan biztosítják a gyártók a behúzott autóalkatrészek minőségét?

A minőséget a szigorú szabványok, mint például az IATF 16949 tanúsítvány, a PPAP érvényesítés és az egyes szakaszokon végzett alapos ellenőrzések biztosítják. A vezető beszállítók korszerű vizsgálati módszereket, folyamatszabályozást és folyamatos könyvvizsgálatot alkalmaznak annak garantálására, hogy minden behúzott alkatrész pontosan megfeleljen az előírt tűréseknek és teljesítménnyel szemben támasztott követelményeknek.

4. Melyek az autóalkatrészek gyártásához alkalmazott fő behúzó eljárások?

Az autógyártók nagy mennyiségű kis alkatrészek előállítására fokozatos tömbbélyegzést, nagyobb vagy összetettebb alakzatokhoz átviteli tömbbélyegzést, valamint jelentős mélységű alkatrészekhez mélyhúzást alkalmaznak. Az egyes folyamatokat az alkatrész geometriája, mennyisége és alkalmazási igényei alapján választják ki.

5. Hogyan válasszam ki a megfelelő autóalkatrész bélyegző partnert?

Olyan beszállítót keressen, amely rendelkezik IATF 16949 tanúsítvánnyal, saját szerszámgarnitúrával, bevált szakértelmem többféle anyaggal, valamint erős múlttal globális márkák mellett. A Shaoyi Metal Technology Co., Ltd. például komplex szolgáltatásokat, digitális hatékonyságot és megbízható minőségirányítási rendszert kínál, csökkentve a kockázatot és biztosítva a megbízható, magas minőségű alkatrészeket.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —