Miért választják a gyártók a sajtolva készült acél karos lengéscsillapítókat

TL;DR

A gyártók elsősorban azért használnak sajtolt acélból készült futómű-csuklókat, mert ez a tömeggyártás szempontjából a legköltséghatékonyabb megoldás. Ez a módszer lehetővé teszi a nagy volumenű, gyors gyártást alacsony egységár mellett, miközben elegendő szilárdságot és tartósságot biztosít a legtöbb szabvány személygépkocsi igényeinek kielégítéséhez. Bár léteznek alternatívák, például az alumínium vagy csöves acél, amelyek teljesítménybeli előnyökkel rendelkeznek, a sajtolt acél egy praktikus egyensúlyt képvisel a költség, a funkció és az átlagos sofőr igényei között.

Az elsődleges meghatározó tényező: költséghatékonyság és gyártási hatékonyság

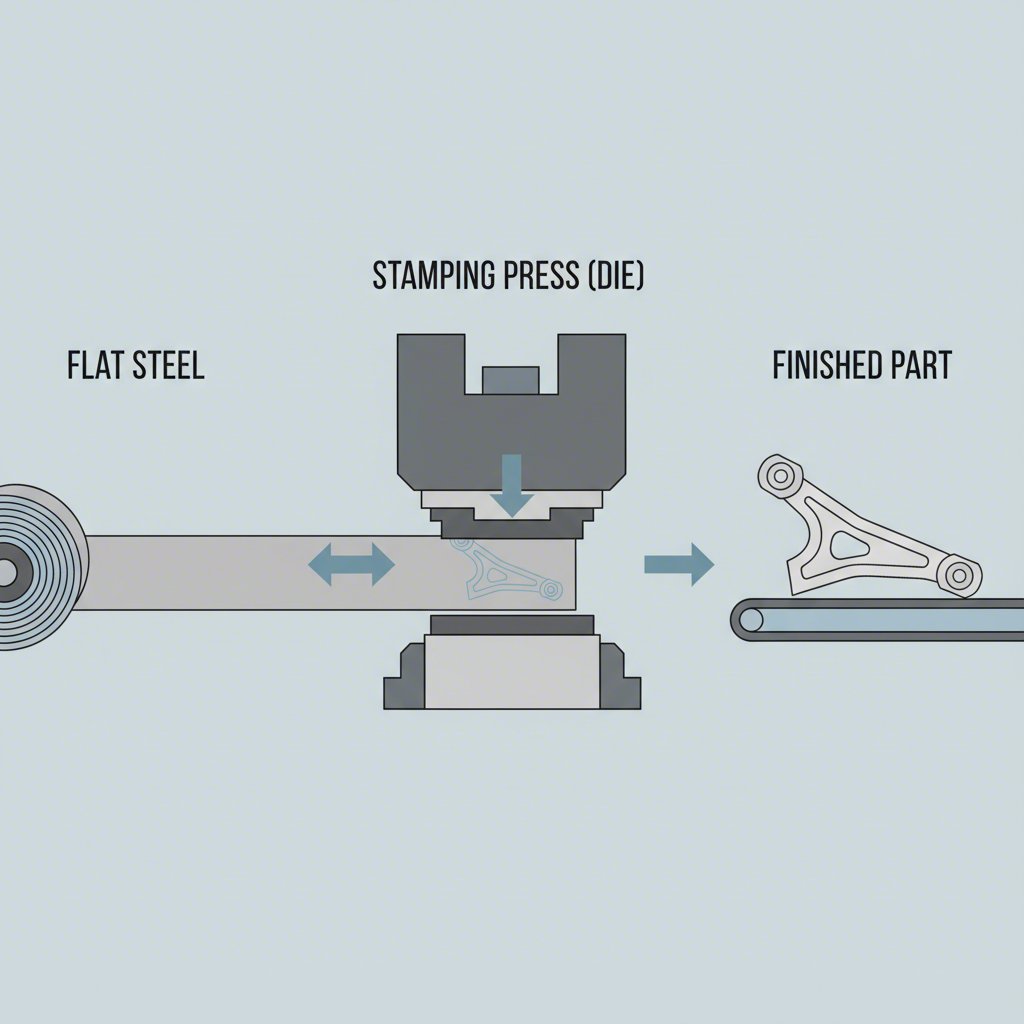

Annak a döntésnek, hogy egy olyan kritikus alkatrészhez, mint a lengéscsillapító kar, hidegen sajtolt acélt használnak, az autógyártás modern gazdasági feltételei az alapja. A lengéscsillapító kar egy fontos kapcsolódási pont, amely a jármű alvázát köti össze a kerék összeállítással, és tervezése közvetlen hatással van a vezetési tulajdonságokra és az állapotra. A sajtolt acél karokat úgy készítik, hogy acéllemezeket nagy nyomású sablonnal adott formára préselnek. Ez az eljárás rendkívül gyors, magas ismételhetőségű, és minimális hulladékot eredményez, így ideálissá teszi a globális autógyártás méreteit.

A Bizottság megállapította, hogy a Bizottság a Bizottság által a Bizottsághoz benyújtott információk alapján megállapította, hogy a Bizottság a Bizottsághoz benyújtott információk alapján nem ítélte meg a Bizottság által a Bizottsághoz benyújtott kérdést. A nyersanyag olcsóbb, és a termeléshez kevesebb energia és idő szükséges. Ez a költségmegtakarítás, ha megmérték az évente gyártott több millió járművel, jelentős hatással van az autó végső címkéjére. A Bizottság ezért úgy ítéli meg, hogy a Bizottság nem fogadta el az intézkedések hatálybalépését. A hangsúly az olyan alkatrész gyártására irányul, amely - ahogy a felfüggesztési szakértők megjegyezték - elegendő szilárdsággal rendelkezik a legtöbb, a kőbe aszfaltos utakra szoruló sofőr számára.

Ez a gyártási választás egy kiszámított kompromisszum. Bár nem a legkönnyebb vagy leghatékonyabb megoldás, a nyomtatott acél megfelel vagy meghaladja a mindennapi vezetési helyzetek szerkezeti követelményeit. A folyamat biztosítja a több millió alkatrész közötti egységességet, ami elengedhetetlen a jármű biztonságához és a gyártósor hatékonyságához. Az autógyártók számára, akik a pontosságot és a megbízhatóságot keresik ezen a területen, elengedhetetlenek a speciális cégek. Például olyan cégek, mint Shaoyi (Ningbo) Metal Technology Co., Ltd. a szükséges, magas szintű technológiai megközelítés példája, amely a szigorú IATF 16949 autóipari minőségminősítéssel rendelkező, összetett, nyomtatott alkatrészek gyártásához fejlett automatizált berendezéseket használ, és amely biztosítja a költséghatékonyságot és a megbízhatóságot a prototípuskészítéstől a tömeg

Mély merülés teljesítmény: Erősség, súly és tartósság

Bár a költség a fő szempont, a hidegen sajtolt acél karok teljesítménye jól ismert kompromisszumok története. Fő előnyük az erősség és tartósság tipikus terhelések mellett. Az acél önmagában erős anyag, amely képes ellenállni a jármű felfüggesztésére ható jelentős erőknek gyorsítás, fékezés és kanyarodás közben. Nehezebb járművek, például teherautók és terepjárók esetében, vagy olyan alkalmazásoknál, ahol a robosztság elsődleges, az acél nagy terhelhetősége és ütésállósága logikus választást jelent, ahogyan azt egy összehasonlítás is kiemeli Metrix Premium Parts .

Ennek az erősségnek azonban két jelentős hátránya van: a súly és a korrózióra való hajlam. A acél lényegesen nehezebb, mint az alumínium, ami növeli a jármű „nem rugózott tömegét” – azaz a rugók által nem megtámasztott összes alkatrész súlyát. A nagyobb nem rugózott tömeg miatt a felfüggesztés kevésbé képes reagálni az út egyenetlenségeire, ami keményebb menetviszonyokhoz és pontatlanabb vezérelhetőséghez vezethet. Olyan magas teljesítményű járműveknél, ahol minden font számít, ez a többletsúly komoly hátrányt jelent.

A másik kritikus probléma a korrózió. Ahogyan egy útmutató is kifejti GMT Rubber , a sajtolt acélkarok hajlamosak a rozsdásodásra, különösen nedves éghajlaton vagy olyan területeken, ahol télen sózzák az utakat. A rozsda idővel meggyengítheti a kar szerkezeti integritását, ami potenciális meghibásodáshoz vezethet. Bár a gyártók védőréteget visznek fel, ez sérülhet az úton található törmeléktől, így kivillanhat az alapacél. A járművezetők számára ez azt jelenti, hogy rendszeres ellenőrzésre van szükség rozsdára és repedésekre a hosszú távú biztonság érdekében.

| Funkció | Hengerelt Acél Lengéscsillapító Karok |

|---|---|

| Előnyök |

|

| Hátrányok |

|

Sajtolt acél vs. Az alternatívák: Összehasonlító elemzés

Annak megértéséhez, hogy miért olyan gyakori a sajtolt acél, össze kell hasonlítani a népszerű alternatívákkal: öntött alumíniummal és csőacéllal. Mindegyik anyagot konkrét mérnöki célok elérése érdekében választják, legyen szó családi szedánról, luxus terepjáróról vagy klasszikus muscle car-ról. A döntés soha nem önkényes, és mindig a költség, a súly és a teljesítmény közötti egyensúlyozást jelenti.

Az öntött alumínium karok népszerű fejlesztésnek számítanak, és gyakran alapfelszereltségként találhatók meg luxus- és teljesítményorientált járműveken. Az alumínium fő előnye a kis tömeg, amely jelentősen csökkenti a rugózatlan tömeget. Ez eredményez egy érzékenyebb futóművet, javult menetminőséget és jobb vezethetőséget. Az alumínium természetes korrózióállósággal is rendelkezik. Hátránya viszont, hogy drágább az előállítása, és extrém, hirtelen igénybevételek hatására hajlamosabb lehet repedni vagy eltörni, szemben az acélnak azzal a tulajdonságával, hogy először inkább meghajlik.

A csöves acélkarok gyakori utángyártott fejlesztés, különösen klasszikus autók és versenyalkalmazások esetében. Ahogy a teljesítményalkatrészek gyártója részletezte QA1 , a csöves karokat nagyszilárdságú acélcsőből készítik, amely sokkal jobb szilárdság-tömeg arányt nyújt, mint a sajtolt acél. Jelentősen könnyebbek és merevebbek, tervezésük pedig lehetővé teszi a felfüggesztési geometria optimalizálását, például a nagyobb nyomtávot a jobb nagysebességű stabilitás érdekében. Bár erősebbek és könnyebbek, mint a sajtolt acél, előállításuk lényegesen drágább, ezért nem alkalmasak tömeggyártású járművek gyártására.

| Funkció | Sajtolással gyártott acél | Légyalfém | Csöves acél |

|---|---|---|---|

| Gyártási költség | Alacsony | Közepes-Magas | Magas |

| Gyakori járműalkalmazás | Szabványos személygépkocsik, alapmodell teherautók | Luxusautók, teljesítményautók, terepjárók | Teljesítmény/versenyautók, klasszikus autók felújítása |

| Súly | Nagy tömegű | Fény | Könnyű-Közepes |

| Erősség | Jó | Nagyon jó. | Kiváló |

| Korrózióállóság | Gyenge (védőréteg szükséges) | Kiváló | Gyenge (védőréteg szükséges) |

| Legjobb használati eset | Költséghatékony napi használat | Javított komfort és vezethetőség | Maximális teljesítmény és állíthatóság |

GyIK a lengéscsillapító karok anyagairól

1. Melyik a legjobb anyag a lengéscsillapító karokhoz?

Nincs egyetlen "legjobb" anyag minden lengéscsillapító karhoz; az ideális választás teljesen a jármű céljától és a vezető prioritásaitól függ. A legtöbb hétköznapi sofőr számára a sajtolt acél a legjobb megoldás, mivel a szükséges szilárdságot biztosítja a lehető legalacsonyabb költséggel. Luxus- vagy teljesítményautók esetén, ahol elsődleges fontosságú a menetminőség és a kormányozhatóság, a könnyű öntött alumínium gyakran felülmúlja a többit. Kizárólagosan pályára szánt autók vagy klasszikus járművek restaurálása esetén, ahol maximális teljesítményre törekszenek, a csőacél nyújtja a legjobb kombinációt a szilárdságból, könnyűsúlyból és geometriai pontosságból.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —