Mi a foszfatálás? Típusok, alkalmazási területek és jelentőségük

Mi a foszfatizálás, és miért használják?

Mit jelent a foszfatizálás a fémfelület-kezelés területén

Elgondolkodott már azon, hogy miért tartanak tovább egyes autóalkatrészek, vagy miért tapad jobban a festék bizonyos fémszintekre? A válasz gyakran egy olyan eljárásban rejlik, amelyet foszforozás . Egyszerűen fogalmazva, a foszfatizálás kémiai átalakító kezelés, amely a fém – általában széntartalmú acél vagy alacsony ötvözetű acél – legkülső rétegét szorosan kötött, kristályos foszfátkezelés -ré alakítja. Ez a réteg nem festék vagy fémbevonat. Ehelyett egy új felület, amely kémiai reakció útján jön létre, és célja a korrózióállóság, a festékragasztó-képesség és a kenhetőség javítása olyan iparágakban, mint az autóipar, a rögzítőelemek, háztartási gépek és olajmező berendezések.

Hogyan alakul ki a foszfát átalakító bevonat

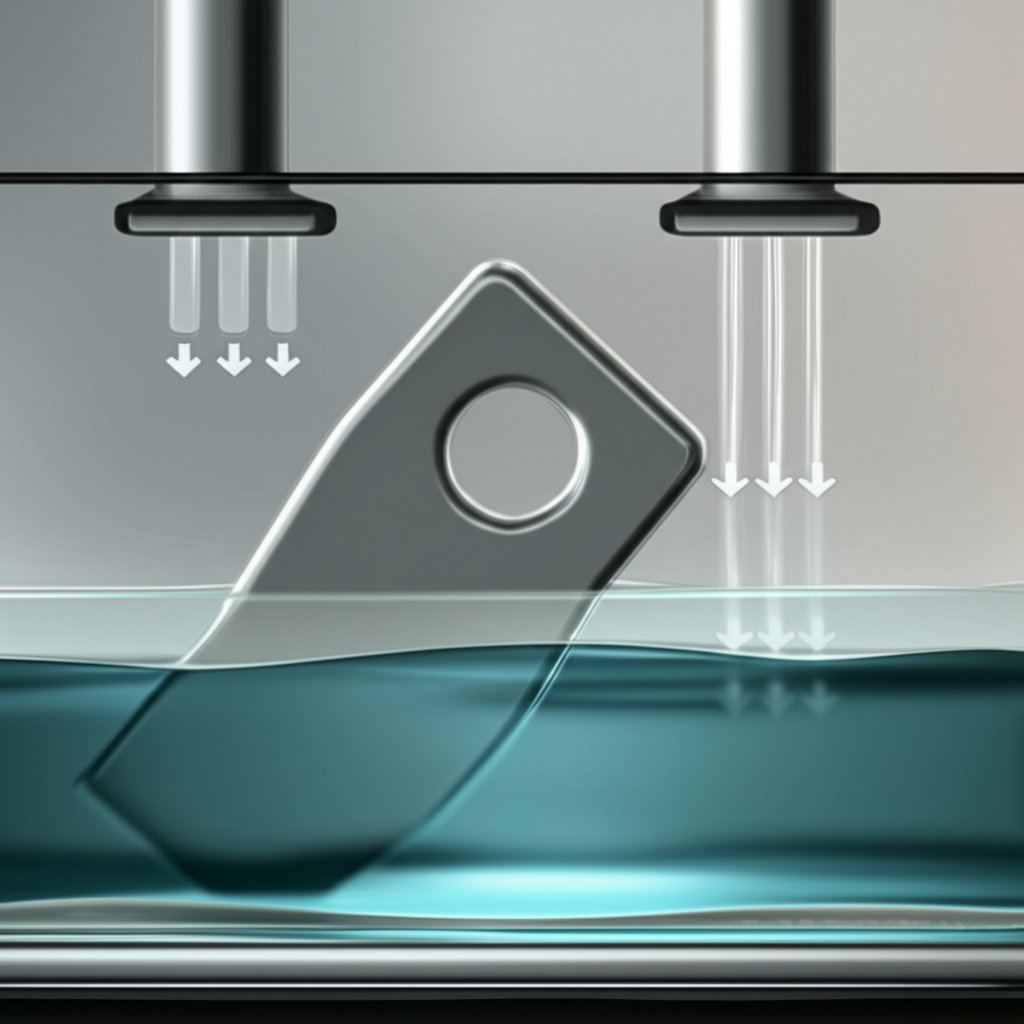

Bonyolultnak tűnik? Képzelj el egy fémalkatrészt, amelyet foszforsavat és cink-, vas- vagy mangánionokat tartalmazó speciális fürdőbe mártanak. A sav enyhén reagál a fémmel, és ahogy a reakció halad előre, foszfát kristályok képződnek és rögzülnek a felületen, létrehozva egy egységes, mikrokristályos réteget, amelyet foszfátátalakító bevonat -ként ismerünk. Ezt az eljárást néha foszfatizálásnak nevezik, és pontosan szabják a kiindulási fémhez és a kívánt teljesítményhez. Például bár az acél a leggyakoribb alapanyag, speciális kémiai összetételekkel alumíniumon vagy cinkbevonatú acélokon is elvégezhető a foszfatizálás (forrás) .

Előnyök és belső kompromisszumok

Miért választják a gyártók a foszfatizálást más előkezelések helyett? Íme egy rövid lista a minőségi foszfát bevonat látható előnyeiről:

- Jelentősen javult festékragaszkodás—jobban tapad a festék, és hosszabb ideig tart

- Bevonat alatti korrózióállóság—védi a fémet a rozsdásodástól és a környezeti károktól

- Csökkentett rosszabbodás és kopás – különösen fontos a rögzítőelemek, fogaskerekek és alakított alkatrészek esetében

- Egységes felületaktiváció – biztosítja az egységes bevonatot a lefelé irányuló folyamatokban

A foszfátbevonat gyakran a költséghatékonysága, megbízhatósága és az egységes eredmények elérésére való képessége miatt kerül kiválasztásra, mint alap további bevonatokhoz vagy kenőanyagokhoz. Ugyanakkor fontos megjegyezni, hogy egy foszfátátalakító bevonat önmagában nem helyettesíti a teljes védőbevonatot szigorú környezeti körülmények között. Védelmi hatékonysága a megfelelő tisztítástól, fürdőszabályozástól és utókezeléstől függ. Ezek nélkül még a legjobb foszfátbevonat is elmaradhat a várttól.

Hol helyezkedik el a foszfátbevonat a felületelőkészítések között

A foszfatálás – ellentétben a festékekkel vagy bevonatokkal – egy alapvető átalakítási lépés, amely gyakran az első a festés, porfesték vagy olajozás sorrendjében. Különösen az autógyártásban értékelik, ahol segíti a karosszérialemezeket és rögzítőelemeket a korrózió elleni védelemben, valamint olyan gépek vagy olajmezők alkatrészeinél, ahol a kenhetőség és a bejáratás kiemelten fontos. Léteznek speciális változatok alumíniumhoz és cinkbevonatú acélokhoz, de a legtöbb alkalmazás acél- és vasalapanyagokra összpontosít.

A foszfatálás egy alapvető átalakítási lépés, amely javítja a következő bevonatok hatékonyságát, tartósságát és egyenletesebb felvihetőségét.

Összefoglalva, ha értékelni szeretné mi a foszfatálás a következő projekthez gondolja úgy, mint egy stratégiai felületkezelésre, amely javítja a festékek, kenőanyagok és még a hengerelt acélalkatrészek teljesítményét is. A következő fejezetek végigvezetik Önt a fő foszfáttípusokon, a folyamatlépéseken, a minőségbiztosítási sablonokon, a hibaelhárításon és a világos kiválasztási tanácsokon – így kiválaszthatja a megfelelő foszfátátalakítást az igényeihez.

Hogyan működik a foszfátozási folyamat

Felszín előkészítés alapjai

Amikor egy modern foszfátozó üzembe lép be, az üzemmenet magas színvonalúnak tűnhet, de a lépések továbbra is gyakorlatiasak és módszeresek. Miért olyan fontos a felületelőkészítés? Mert bármely acélra felvitt foszfátbevonat teljesítménye elsősorban attól függ, hogy mennyire tiszta és aktív a felület. Képzelje el, hogy olajos, poros fémet próbál lefesteni – a bevonat egyszerűen nem tapad meg. Ezért minden sikeres foszfátozási folyamat szigorú tisztítással és ellenőrzéssel kezdődik.

- Bejövő ellenőrzés és szennyeződés-azonosítás: A alkatrészeket olajokra, rozsra vagy más szennyeződésekre ellenőrzik. Ez segít kiválasztani a megfelelő tisztítási módszert, és biztosítja, hogy az eljárás minden egyes tételhez igazodjon.

- Mechanikai vagy kémiai tisztítás: A makacs szennyeződések eltávolításához homokfújás vagy speciális tisztítószerek szükségesek lehetnek a folytatás előtt.

- Lúgos zsírtalanítás: Forró lúgos fürdő távolítja el a zsírt és műhelyolajokat. Ez elengedhetetlen a konzisztens foszfatálás eredmények (forrás) .

- Öblítés vízzel: Az öblítés eltávolítja a maradék tisztítószereket, így megakadályozza a későbbi lépésekben fellépő nemkívánatos reakciókat.

- Aktiválás (ha alkalmazzák): Egyes eljárásoknál előkezelést alkalmaznak, hogy finom, egyenletes foszfátkristályok képződjenek – különösen fontos összetett alakú alkatrészek esetén.

Átalakítási lépés áttekintése

- Foszfatálás alkalmazása (merítve vagy permetezve): Itt zajlik le a fő kémiai reakció. Az alkatrészeket vagy foszfatáló oldatba merítik, vagy permetezik vele – amely vasat, cinket vagy mangánt tartalmazó vegyületeket tartalmaz. A merítés és a permetezés közötti választás az alkatrész geometriájától, a gyártási méretaránytól és a kívánt típustól függ. foszfátkezelés például cinkfoszfatálás gyakran használatos autókarosszériák esetében permetező vonalakon, míg nehézüzemi alkatrészeknél a merítéses eljárás adhat sűrűbb bevonatot.

- Köztes öblítés(ek): A foszfatálás után alapos öblítés biztosítja, hogy ne maradjon felesleges kémiai anyag, amely zavarhatná a későbbi bevonatokat.

- Utókezelés/zárószer (opcionális): Kromát vagy kromátmentes zárószert lehet alkalmazni a korrózióállóság és a festék tapadásának javítására. Ajánlott olyan utókezelő szerek használata, amelyekhez egyértelmű műszaki dokumentáció tartozik, így biztosítható a stabil teljesítmény.

Szárítás és kezelés

- Festékesítés: A alkatrészeket forró levegővel, kemencékkel vagy légsugarakkal szárítják, hogy felkészüljenek a festésre vagy raktározásra. A megfelelő szárítás megakadályozza a vízfoltok kialakulását, és biztosítja a foszfátréteg épségét.

- Bevonat vagy védett raktározás: A kezelt alkatrészek most már készen állnak a festésre, porfestékre, olajozásra vagy ideiglenes tárolásra. Egy jól végzett foszfátmosás azt jelenti, hogy a fémfelület előkészült a következő lépésre.

Kulcsfontosságú tényezők és készültségi ellenőrzőlista

Egyébként a foszfátozási folyamat , több tényező is meghatározza a bevonat minőségét:

- Tiszta, olajmentes felület a foszfátozás előtt

- Folyamatos fürdőkeverés és hőmérséklet-szabályozás

- Friss, szennyeződésmentes öblítések a lépések között

- Minimális idő az öblítés, foszfatálás és szárítás között

- Szabályozott fürdő-pótlás—szükség szerinti kémiai anyagok beállítása egységes eredményért

A részek további feldolgozása előtt ellenőrizze a következőket:

- Nincs víztörés (a víz egyenletesen folyik végig a felületen)

- Egységes matt megjelenés a foszfátbevonattól

- Nincs látható szennyeződés vagy maradék

- Megfelelő lefolyás—nincs gyűlés vagy csíkozódás

Döntési pontok: Merítés vs Fújás, Vas vs Cink vs Mangán

A megfelelő eljárás kiválasztása gyakran a részalkatrész tervezésétől és rendeltetésétől függ. A merítéses eljárás előnyben részesített nehéz, összetett vagy nagy igénybevételű alkatrészek esetén, míg a fújásos vonalak magas áteresztőképességű, egyszerűbb formákhoz alkalmasak. A vasfoszfát gazdaságos megoldás alap festékfelületekhez, cinkfoszfatálás a kiváló korrózióvédelem érdekében kerül kiválasztásra, míg a mangán akkor használatos, ha a kenőképesség kiemelten fontos. Amennyiben pontos pH-érték, hőmérséklet vagy merítési idő szükséges, az érvényes szabványokhoz vagy a szállító által biztosított műszaki adatokhoz kell hivatkozni. Általános műveletek során alapvető fontosságú, hogy a munkadarab teljesen fel legyen nedvesítve, a fürdető folyadék megfelelően legyen keverve, és a lépések közötti késleltetések minimálisak legyenek a minőség biztosítása érdekében.

Ne feledje, minden acélra felvitt foszfátbevonat célja az, hogy konzisztens, jól tapadó alapot biztosítson a következő lépéshez, akár festék, porfesték vagy olaj alkalmazása legyen – ezután következő szakasz segít Önnek kiválasztani a megfelelő foszfáttípust, összehasonlítva a vas-, cink- és mangán-alapú lehetőségeket funkciójuk és az iparági igények szerint.

Foszfátrétegek típusai és alkalmazási idejük

Vas vs Cink vs Mangán – áttekintés

Amikor eldönti, melyik foszfát bevonat a legmegfelelőbb a projektjéhez, segíthet, ha egymás mellett látja az alapvető különbségeket. Minden típus – vas, cink és mangán – egyedi előnyökkel rendelkezik adott ipari igényekhez. Nézzük meg közelebbről az egyes típusok gyakorlati előnyeit és hátrányait:

| Foszfát típus | Elsődleges funkció | Tipikus lefedő bevonatok | Korrózióállóság (festék alatt) | Kopásállóság/csúszás | Gyakori iparágak/alkalmazások |

|---|---|---|---|---|---|

| Vasfoszfát bevonat | Alapozó festékhez, enyhe korrózióvédelem | Folyékony festék, porfesték | Jó (enyhe környezetben) | Alacsony (nem szívja fel az olajokat) | Készülékek, autókarosszériák, polcok, fogyasztási cikkek |

| Cinkfoszfát bevonat | Festék alap, korrózióvédelmi alapréteg, hidegalakítás | Folyékony festék, porfesték, olaj, viasz | Kiváló (a foszfátok között a legjobb) | Mérsékelt (jól felveszi a kenőanyagokat) | Autóipari alváz, nehézgépek, rögzítőelemek, katonai alkalmazások, építőipar |

| Mangán-foszfát bevonathoz | Bejáratás, kenés, védelem bejáratási időszakra | Olaj, viasz, világos festék | Nagyon jó (olajozott állapotban), közepes (nyers felületen) | Magas (a mozgó alkatrészekhez legalkalmasabb) | Fogaskerekek, csapágyak, rögzítőelemek, olajmezői eszközök, belső motoralkatrészek |

Filmsúly és kristályszerkezet kiválasztása

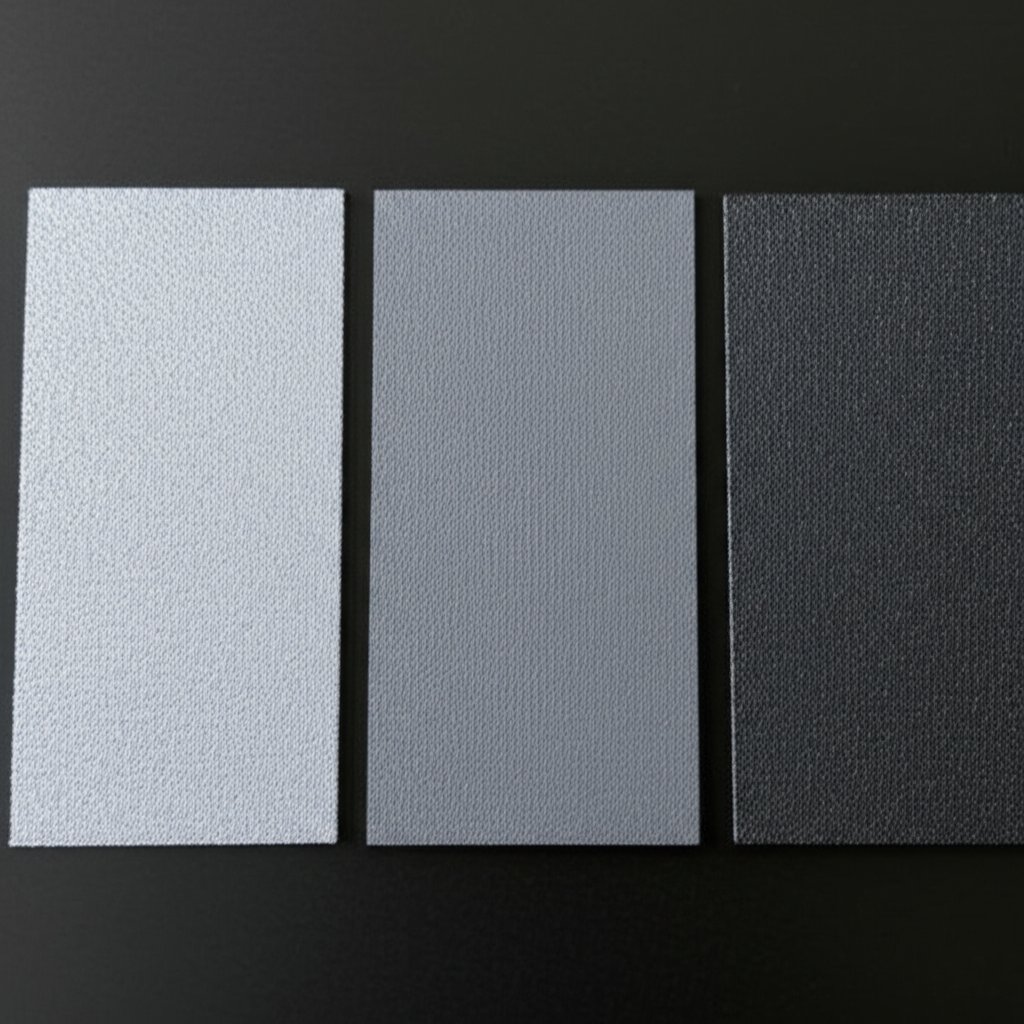

Nem minden foszfatbevonat egyformán hatékony – még egy típuson belül is találhatók különböző filmvastagságok és kristályméretek. Íme, hogyan válassza ki a megfelelőt foszfátkezelés az alkalmazáshoz:

- Sűrűbb bevonatok: Válasszon nagyobb súlyú, durva kristálystruktúrájú bevonatot, ha maximális olaj- vagy viaszretencióra van szükség – ideális például mangán-foszfát bevonathoz csavarokon és fogaskerekeken, vagy nehéz cinkfoszfát bevonat hidegalakításhoz és rozsdamentességhez.

- Könnyebb, finomkristályos bevonatok: Ezeket válassza összetett geometriák esetén, vagy ha sima, festésre kész felület elengedhetetlen. Az vasfoszfát és a könnyű cinkfoszfát gyakori választás nagy teljesítményű permetezővonalaknál, ahol az egységes megjelenés és a festékragaszkodás a legfontosabb.

A foszfáttal kezelt felület minősége nemcsak a vastagságtól függ, hanem a kristályszerkezettől is. A sűrű, finomszemcsés rétegek javítják a festékragaszkodást és a korrózióállóságot, míg a durva, nyitott szerkezetek olajat szívódnak fel, így kiváló kenést és kopásállóságot biztosítanak.

Ipari szektorok specifikus ajánlásai

- Autókarosszériák és panelök: Vasfoszfát bevonatot gyakran használnak költséghatékony alaprétegként enyhébb környezeti viszonyokhoz. Fokozott korrózióállóság érdekében, különösen alvázak esetében, a cinkfoszfát bevonatot részesítik előnyben.

- Csavarok, fogaskerekek és motoralkatrészek: A mangán-foszfát bevonat az elsődleges választás a bejáratás, üzemi bejáratás és kenhetőség szempontjából, különösen akkor, ha az alkatrészt kezelés után olajozzák. Gyakran látható ez fekete foszfát bevonatként kritikus mozgó alkatrészeknél.

- Nagyberendezések és katonai alkalmazások: A cink-foszfát bevonatot kiváló alapréteg-korrosióvédelem és több felső réteggel, például olajokkal és viaszokkal való kompatibilitás miatt részesítik előnyben.

- Háztartási gépek és fogyasztási cikkek: Az acél-foszfátot széles körben használják egyszerűsége és költséghatékonysága miatt olyan esetekben, ahol extrém korrózióállóság nem szükséges.

Fontos megjegyezni: az anyagösszetétel, az előző alakító műveletek és a felület tisztasága ugyanolyan mértékben befolyásolhatják az eredményt, mint maga a fürdető kémiai összetétele. Még a legjobb mangán-foszfát bevonathoz vagy cinkfoszfát bevonat is elégtelen lesz, ha az alapanyag nincs megfelelően előkészítve.

Súlyosabb, durva bevonatot válasszon, ha olajmegtartásra vagy kopásállóságra van szükség; finomkristályos, könnyebb bevonatot pedig összetett alakzatok esetén, vagy ha a festék megjelenése kritikus.

Összefoglalva, a megfelelő foszfátbevonat kiválasztása azt jelenti, hogy a funkciót illeszteni kell a környezethez és az utólagos folyamathoz. Akár megbízható mangán-foszfát bevonatra van szüksége berohantatási védelemhez, akár költséghatékony vas-foszfát bevonatra festékvonalakhoz, ezek különbségeinek megértése segít a legjobb döntés meghozatalában az adott alkalmazáshoz. Következőkben azt vizsgáljuk meg, hogyan hatnak kölcsön a foszfátbevonatok a festékekkel és alapozókkal, hogy hosszú távú korrózióvédelmet és tapadást biztosítsanak.

Foszfátozás festéktapadásért és korrózióvédelemért

Miért javítja a foszfát a festéktapadást

Elgondolkozott már valaha, hogy miért állnak ellen néhány befestett fémalkatrész a repedezésnek, buborékképződésnek vagy rozsdásodásnak évekig, míg mások hamar meghibásodnak? A titok gyakran a felületelőkészítésben rejlik – konkrétan a foszfatálás alkalmazásában. Amikor foszfátréteget viszünk fel, mikrokristályos réteget hozunk létre a fém felületén. Ez a réteg nem csupán dísz; egyedi mikroszkopikus rögzítő hatást biztosít. Képzeljen el millió apró csúcsot és völgyet mikroszkopikus szinten. A festék alapozók, például a cinkfoszfát alapozó , képesek ezekbe a területekbe befolyni, így rögzülnek és sokkal erősebb kötést képeznek az alatta lévő fémmel. Ez a mikrorögzítés, valamint a kezelt fém javított felületi energiája biztosítja, hogy a festék vagy porfesték egyenletesebben tapadjon és hosszabb ideig ellenálljon a lepattogzásnak.

Alapozó kompatibilitás és sorrend

A foszfátbevonatból való maximális kihasználás nemcsak a bevonatról szól, hanem arról is, ami ezután következik. Íme egy ellenőrzőlista a legjobb gyakorlatokhoz a festés vagy porfesték felvitelének előkészítésekor:

- Alapos tisztítás: Távolítsa el az olajokat, port és minden laza korróziót a foszfátkezelés előtt.

- Gyors átadás a festéshez: A szárítás után minél hamarabb vigye a munkadarabokat a festési fázisba, hogy megelőzze a repedezett rozsdásodást vagy szennyeződést.

- Kompatibilis alapozók: Olyan alapozókat használjon, amelyeket foszfáttal kezelt felületekhez terveztek, például cinkfoszfát alapozó acél esetén.

- Óvatos kezelés: Kerülje a foszfátbevonat érintését vagy szennyezését a festés vagy porfesték felvitelének előtt.

A foszfátkezelés különösen hatékony előkezelésként folyékony és porfestékek esetében is, beleértve a porhanyósított fémlap . A foszfátréteg hozzájárul a kiválás vagy rossz tapadás, például gázképződés megelőzéséhez, feltéve, hogy tiszta, száraz és megfelelően le van zárva bevonás előtt.

A rozsdaeltávolítás valósága: festés rozsdás felületre és a korrózió elleni védelem

Lehetnek olyan termékek, amelyeket reklámoznak festés rozsdás felületre , de ezeket kell tudnia megbízható, hosszú távú eredmények eléréséhez: bár egyes speciális festékek képesek a meglévő rozsdát befedni és lassítani annak terjedését, a legmegbízhatóbb eredményt az adja, ha eltávolítja a laza korróziót, alaposan kitisztítja a felületet, majd foszfatáló átalakító bevonatot visz fel a festés előtt (Nem festékek) . Ez a módszer biztosítja, hogy az új festékrendszer stabil, korrózióálló alapra kötődjön, nem pedig lazán peregő rozsdára, amely alááshatja a bevonatot.

A cinkkel kapcsolatban gyakran felmerül a kérdés: a cinklemezes felület rozsdamentes ? A cinkbevonat áldozati réteget biztosít, amely azzal védheti a acélt, hogy először reagál az oxigénnel. Azonban ez nem tartós megoldás – idővel, különösen durva vagy tengeri környezetben a cink elhasználódik, és az acélt sebezhetővé teszi. A maximális tartósság érdekében a cink-foszfát előkezelések kombinálása kompatibilis alapozókkal és fedőrétegekkel bevált stratégia.

A bevonat annyira tartós, amennyire a felületelőkészítése – a foszfatálás emeli a hosszú távú teljesítmény alsó határát.

Porfesték-kompatibilitás: buktatók elkerülése

A foszfáttal kezelt fémek kiválóan alkalmasak porfestékre, de csak akkor, ha a foszfátréteg tiszta, lezárult és teljesen száraz. Ellenkező esetben problémák léphetnek fel, például gázképződés (buborékok vagy tűlyukak) vagy rossz tapadás. Ha nem porhanyósított fémlap , mindig ellenőrizze, hogy a foszfatált felület átmegy-e a vízfilm-teszten, és szennyezőanyagoktól mentes legyen, mielőtt a sütőbe kerülne. Ez a plusz odafigyelés segít biztosítani, hogy a porfestékkel bevont felület vizuális esztétikát és megbízható korrózióvédelmet nyújtson.

A foszfatálás alapjainak megteremtése után magabiztosan építhet fel egy festék- vagy porfestékrendszert, amely ellenáll a rozsdásodásnak, jó kinézetű, és évekig tart. Következő lépésként a folyamatirányítás és fürdőkezelés alapvető elemeibe fogunk bele, hogy minden alkalommal állandó, magas minőségű eredményt érjen el.

Folyamatirányítás és fürdőkezelés alapjai állandó foszfatálási eredményekért

Fürdőmonitorozás és titrálás alapjai

Elgondolkodott már azon, miért van az, hogy egyik tétel foszfatált acél hibátlan felületű, míg egy másik nem? A válasz a folyamatirányításban rejlik. A foszfátátalakító bevonatfolyamat kezelése arról szól, hogy a megfelelő változókat figyeljük, és a megfelelő foszfatáló kémiai anyagokat , és gyorsan reagálni a változásokra. Bonyolultnak hangzik? Bontsuk le lépésről lépésre, hogy bevonatai állandóak és kiváló teljesítményűek maradhassanak.

- Napi szabad/összes sav titrálás: A rendszeres titrálás az első védelmi vonala. Használja beszállítója módszerét a teljes savtartalom (az összes savasság) és a szabad sav (a reaktív rész) mérésére. Ezek a számok jelzik, hogy fürdője optimális tartományban van-e a tartós cink-foszfát konverziós bevonat vagy vas-foszfát előkezelés .

- Hőmérséklet-ellenőrzés: A foszfátfürdők magas, stabil hőmérsékleten működnek a legjobban – gyakran 180°F felett. Ha túl hideg, a reakció lelassul; ha túl forró, fennáll a veszélye a fém maródásának vagy durva, szemcsés bevonatok képződésének.

- Iszapvizsgálat: Minden foszfátegy folyamat melléktermékként iszapot termel. Ellenőrizze naponta a tartály alját és az iszapfogókat. A túlzott felhalmozódás fürdőegyensúlyhiányra vagy túlzott szennyeződésre utalhat.

- Öblítő vezetőképesség-ellenőrzése: A foszfatálás után az öblítéseknek tisztáknak és alacsony vezetőképességűeknek kell lenniük. A magas értékek vegyszerátvitele vagy elégtelen öblítés következményei lehetnek, amelyek hatással lehetnek a későbbi folyamatokra foszfatáló bevonat minőségű.

- Fürdőben töltött idő rögzítése: Vezessen feljegyzést arról, hogy az egyes alkatrészek mennyi időt töltenek a fürdőben. Az egységes tartási idők segítenek biztosítani az egységes bevonatvastagságot és kristályszerkezetet.

| Dátum/Műszak | Fürdő azonosító | Hőmérséklet | Szabad/Összes sav | Gyorsító | Iszap megfigyelése | Öblítő víz vezetőképessége | Hozzáadások | Megjegyzések | Kezdeti betűk |

|---|---|---|---|---|---|---|---|---|---|

| 2023.06.01 AM | Phos-1 | 185°F | 6.0/1.0 | Rendben | Fény | Alacsony | Nincs | — | JS |

Utántöltés és kilökődés szabályozása

Hogyan tarthatja fürdetőjét az optimális tartományban? Adagoljon koncentrátumot a titrálás eredményei, a termelési sebesség és a fémfelület minősége alapján. Ha a szabad sav vagy teljes sav mennyisége a célszint alá csökken, adja hozzá a megfelelő foszfatáló kémiai anyagokat . Ha egyenetlen vagy vékony bevonatokat észlel, ellenőrizze a hőmérséklet esését vagy a túlzott kilökődést – amikor a munkadarabok túl sok oldatot visznek ki a fürdetőből. Az automatikus adagoló rendszerek segíthetnek, de akár manuális beavatkozás is elegendő, ha rögzíti a változtatásokat, és figyeli a tendenciákat. Ne feledje, az utántöltés nem csupán több anyag hozzáadását jelenti; hanem a megfelelő egyensúly helyreállítását a foszfátátalakító bevonatfolyamat .

Szennyeződés forrásai és jelei

Még a legjobban kezelt fürdető is áldozatává válhat a szennyeződésnek. Íme a leggyakoribb gyanúsítottak, amelyekre figyelni kell:

- Olajok, amelyek a foszfátozást megelőző elégtelen tisztításból származnak vas-foszfát előkezelés

- Kemény víz sói, amelyek kicsapódhatnak és zavarhatják a kémiai egyensúlyt

- Acélport és szilárd részecskéket az előző feldolgozási lépésekből

- Keresztszennyeződést a korábbi folyamatokból származó vegyszerektől vagy inkompatibilis tisztítószerektől

Rendszeresen ellenőrizze és tisztítsa meg a tartályokat, és kövesse a szállító által megadott útmutatást a fürdők időszakos cseréjéhez, hogy hatékonyan kezelje a szennyeződéseket. Ha hirtelen változást észlel a bevonat megjelenésében – például foltosság, színeltérés vagy felesleges iszap – azonnal vizsgálja meg a problémát. A rendszeres naplóbejegyzések és trendanalízis segítenek korai felismerésben, mielőtt a hiba befolyásolná az Ön foszfatált acél kimenetét.

A folyamatirányítás összekapcsolása a bevonatminőséggel

Miért ennyi a ráfordítás? Mert a szigorú folyamatszabályozás egységes film morfológiához, megbízható foszfatáló bevonat teljesítményhez és kevesebb váratlan problémához vezet a későbbi festési vagy alakítási folyamatok során. Képzeljen el egy alkatrész-sarut, amelyet festésre küldenek, majd rossz tapadást vagy egyenetlen felületet tapasztalnak – gyakran az oka egy figyelmen kívül hagyott paraméter a foszfátátalakító bevonatfolyamat -ban. A fenti ellenőrzőlista és fürdőnapló használatával minden egyes tételnek maximális esélyt ad a sikerre.

Készen áll a következő lépésre? A következő részben a minőségellenőrzési elfogadási szintekről és dokumentációs sablonokról lesz szó – így ellenőrizheti a minőséget, és folyamatosan nyomon tudja követni folyamatát.

Ellenőrzési elfogadási és dokumentációs sablonok megbízható foszfatálási minőséghez

Elfogadási kritériumok, amelyeket a szerzők átvehetnek

Ha egy foszfatáló vonalat kezel, hogyan tudhatod, hogy az foszfáttal bevont alkatrészek minden alkalommal megfelelnek az elvárásoknak? A világos, határozott elfogadási kritériumok teszik ki az egész különbséget. Itt egy gyakorlati táblázat, amelyet használhatsz bármilyen acél foszfáttal bevont felületének vagy alumínium foszfáttal bevont felületének alkalmazás:

| Attribútum | Elfogadási kritériumok | Vizsgálati módszer/hivatkozás |

|---|---|---|

| Megjelenés | Egyenletes matt felület, nincsenek csupasz foltok, nincs szennyeződés vagy fehér foltok; konzisztens szín (szürke-tól feketéig acél esetén, a specifikációnak megfelelően) | Látványellenőrzés 50+ lumen/láb fényerőnél 2(538 lux); lásd TT-C-490H, 3.5.1 |

| Ragadós | A bevonat kevesebb mint 5%-a kerül eltávolításra a szalagpróbánál; legalább 4B értékelés (szalagpróba) | ASTM D3359 (kereszthálós/szalagpróba); TT-C-490H, 3.5.6 |

| Bevonatsúly/vastagság | A beszállító/szerződés által meghatározott tartományon belül (pl. tipikus tartomány cink-foszfátoknál 1,1–11,8 g/m², vas-foszfátoknál 0,2–1,0 g/m²) | Lecsatlakoztatás/mérések szerint TT-C-490H, A.4.5–A.4.9 vagy MIL-DTL-16232G, 4.7.3 |

| Fenntartására | Nincs víztörés (a víz egyenletesen lefolyik); nincs látható szennyeződés vagy korrózió | ASTM F21/F22 (víztörési próba); TT-C-490H, 3.3.1, 4.7.3.1 |

| Utókezelés (ha szükséges) | A megadott típusú záróréteg/olaj jelenléte; nincs felesleges maradék | Vizuális/taktilis; beszállítói folyamatlap |

Ellenőrzési módszerek és mintavételezés: Gyakorlati minőségbiztosítási tervezés

Bonyolultnak tűnik? Itt egy áttekinthető ellenőrzőlista, amely segít megalapozott ellenőrzési tervet készíteni foszfatozott alkatrészekhez, akár nagy sorozatgyártást, akár speciális cikkes folyamatot üzemeltet.

- Tétel meghatározása: Csoportosítás alapanyag, bevonattípus és feldolgozó tétel vagy műszak szerint (lásd: TT-C-490H, 4.3.2).

- Mintavételi méret: Kövesse a belső minőségi tervet, de a tipikus gyakorlat legalább két vizsgálati minta alkalmazása minden tételre vagy napi termelésre.

- Bevonat tömegének vizsgálata: Hámlasztás és súlymérés próbakuponokon TT-C-490H, A.4.5–A.4.9 vagy MIL-DTL-16232G, 4.7.3. szerint.

- Ragadóságtesztelés: Kereszthálós tapadásvizsgálat alkalmazása (ASTM D3359) a festékfelvitel után. A vas-foszfát átalakító bevonat esetében ellenőrizni kell, hogy a festék nem repedezik vagy hámlaszik le.

- Korrózióállóság: Sópermet (ASTM B117) vagy ciklikus korrózióvizsgálat (GMW14872) a szerződésben vagy rajzon előírt módon.

- Dokumentáció megőrzése: A TT-C-490H, 6.13. pontnak megfelelően minden tételhez meg kell őrizni a vizsgálati eredményeket, fürdőnaplót és ellenőrzési feljegyzéseket.

A alumínium foszfáttal bevont felületének , mindenképpen az alumíniumspecifikus próbatesteket és követelményeket kell alkalmazni a MIL-DTL-5541 vagy a TT-C-490H szabványban meghatározottak szerint, és rögzíteni kell az összes eltérést vagy különleges folyamatlépést.

Specifikáció szöveg minták szerződésekhez és rajzokhoz

Kész használatra alkalmas bekezdésre van szüksége a következő beszerzési rendeléshez vagy rajzhoz? Íme egy sablon, amelyet alkalmazhat acél-foszfát bevonatra vagy más gyakori igényekre:

Biztosítson foszfát átalakító bevonatot, amely alkalmas festékalapként szénacélon vagy alumínium alkatrészeken. A folyamat tartalmazza a tisztítást, öblítést, átalakítást, öblítést, utókezelést (ha előírva van) és szárítást. Használjon vas- vagy cinkfoszfátot a rajzon előírtak szerint; a bevonat megjelenése egyenletes legyen, smut- vagy fedetlen területek nélkül. Ellenőrizze a bevonatsúlyt és tapadást a vonatkozó ASTM/ISO szabványok szerint. Őrizze meg a folyamatirányítási és minőségellenőrzési dokumentációkat minden tételhez.

Hivatkozási szabványok, mint például az ASTM D3359 (tapadás), ASTM B117 (sópermet), valamint a TT-C-490H vagy MIL-DTL-16232G a folyamatra és az elfogadási kritériumokra (részletekért lásd a TT-C-490H dokumentumban) .

Tételfeljegyzés és minőségbiztosítási dokumentációs sablon

A rendben tartás kulcsfontosságú a megfelelőséghez és hibaelhárításhoz. Az alábbi egyszerű tételfeljegyzési táblázatot alkalmazhatja minden egyes futtatásnál: foszfáttal bevont alkatrészek:

| Munkamegbízás | Cikkszám | Alapanyag | Folyamatút | Fürdőazonosítók | Időpontok (Kezdés/Befejezés) | Operátor | Eredmények/Mérések | Elhelyezkedés | Nemmegfelelőségi intézkedések |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Acéltől | Vas-foszfát/Fúvás | P1, R1 | 08:00–09:30 | JD | Filmsúly: 3,2 g/m 2; Ragadósság: 4B; Vizsgálat: Megfelelt | Elfogadva | — |

A teljesebb minőségbiztosítás érdekében hozzáadhat mezőket a környezeti feltételekhez, speciális utasításokhoz vagy hivatkozásokat digitális fényképekhez. Az foszfatozott alumínium esetén jegyezze fel az összes folyamattól való eltérést vagy speciális vizsgálati eredményt.

Ezen sablonok alkalmazásával és a nemzetközileg elismert szabványokra hivatkozva leegyszerűsítheti az ellenőrzéseket, felgyorsíthatja a könyvvizsgálatokat, és biztosíthatja, hogy minden acél foszfáttal bevont felületének vagy alumínium alkatrész felel meg az ügyfél elvárásainak. Ezután a hibaelhárítással foglalkozunk – segítünk gyorsan diagnosztizálni és kijavítani a hibákat, hogy folyamata továbbra is zavartalanul működjön.

Hibák és javító intézkedések a foszfatált acélon

Hiba diagnosztizálása megjelenés alapján

Amikor egy foszfatáló sort üzemeltet, még a legtapasztaltabb kezelők is váratlan helyzetekkel szembesülhetnek – foltos bevonatok, furcsa színek vagy olyan festék, amely egyszerűen nem tapad. Ismerős? Bontsuk le, mit jeleznek ezek a tünetek, hogy hatékonyan foszfatálhasson acél alkatrészeket megbízhatóan és konzisztensen. Az alábbiakban egy gyakorlati hibaelhárítási táblázatot talál, amellyel gyakori hibákat diagnosztizálhat, kijavíthat és megelőzhet a acél foszfatálásánál és mangán-foszfatálás védőrendszerekben.

| Tünet | Valószínű okok | Javító lépések | Megelőző intézkedések |

|---|---|---|---|

| Foltos vagy fedetlen területek | Gyenge tisztítás (olaj/szennyeződés), alacsony savtartalom, kimerült gyorsító, rövid folyamatidő, alacsony hőmérséklet | Alkatrészek újratisztítása, fürdő kémiai összetételének ellenőrzése és beállítása a szállító titrálási adatai szerint, idő/hőmérséklet növelése, aktiválás optimalizálása | Tisztítás hatékonyságának ellenőrzése, titrálás és fürdő-figyelési ütemterv szigorítása, megfelelő aktiválófürdő fenntartása |

| Durva, homokos felület; gyenge tapadás | Elöregedett fürdő (magas iszapmennyiség), magas szabad savtartalom, túlzott kezelési idő, durva kristálynövekedés | Iszap eltávolítása, savarány (SZ/TSZ) beállítása, kezelési idő csökkentése, szükség esetén fürdő frissítése | Iszaptartalom figyelése, SZ/TSZ arány tartása a szállító által megadott értéken belül, kerülje a túlfinomítást |

| Gyorsan képződik a fehér rozsda; nem felel meg a sópermet tesztnek | Vékony foszfátréteg, elégtelen lezárás, öblítőszennyeződés (kloridok/szulfátok) | Bevonatsúly növelése (fürdő, idő, hőmérséklet beállításával), utókezeléses lezárószer alkalmazása, desztillált víz használata az öblítéshez | Rendszeresen ellenőrizze a bevonat vastagságát, ellenőrizze a szigetelőanyag felvitelét, és biztosítsa a öblítővíz tisztaságát |

| Sötét/kormos szennyeződés; sárgás vagy sötét foltok | Túl erős marás, fürdetés szennyeződése (nehézfémek), túlmelegedett fürdetés, rossz öblítés | Frissítse az öblítőfolyadékokat, szabályozza a fürdetés hőmérsékletét, tisztítsa meg a fürdetést (szűréssel), semlegesítse és öblítse le savazás után | Tartsa be az öblítővíz vezetőképességére vonatkozó határértékeket, figyelje a fürdetés hőmérsékletét, kerülje a szennyezett vízforrásokat |

| Feketedés vagy nem egyenletes kristálynövekedés | Szennyezett fürdetés, túlzott vasfelhalmozódás, magas üledék | Részleges leengedés, szűrés, ütemezett iszapeltávolítás | Szűrőrendszer beépítése, növelje az iszapeltávolítások gyakoriságát, figyelje a vas (Fe) mennyiségét 2+szinteken |

| Gyenge festék tapadás, hólyagok, hámlás | Maradék olajok, elégtelen aktiválás, rossz öblítés, túl vastag vagy laza foszfátréteg | Ellenőrizze a tisztítást és az aktiválást, győződjön meg a vízmentes felületről, optimalizálja a foszfátozást (kerülje a durva kristályosodást), javítsa az öblítést | Szabványosítsa az előkészítő lépéseket, minimalizálja az időt a festésig, biztosítsa a teljes öblítést |

| Erős iszapképződés | Magas terhelés, alacsony keverés, oxidáció, vasátvitel a savas maratásból | Növelje a keverést, ütemezze az iszap rendszeres eltávolítását, ellenőrizze a vas tartalmat | Optimalizálja a rácstartás szögét/leürítését, tartsa fenn a maratás minőségét, szereljen be szűrőrendszert |

Helyreállító intézkedések és megelőzés

Képzelje el, hogy egyenetlen fekete foszfátréteget észlel vagy észreveszi, hogy túl sok iszap felhalmozódik a tartály alján. Mi a következő lépés? Ne csak az azonnali problémát javítsa ki—dokumentálja a gyökér okot a tételnyilvántartásban, és tekintse át a pótlási logikáját. A többször előforduló problémák sok esetben elmulasztott tisztítási lépésekből, öregedő fürdetőkből vagy inkonzisztens monitorozásból erednek. A titrálási ütemterv szigorítása, a vízcseppteszt ellenőrzése és a megfelelő keverés biztosítása segít elkerülni a meglepetéseket a foszfátozás folyamatokban. Így kezelheti a foszfatálhasson alkatrészeket kevesebb meglepetéssel.

- Egységes matt felület—nincsenek csillogó vagy fedetlen foltok

- Következetes lefolyási mintázat—nincsenek csíkok vagy foltok

- Nincs vízcseppképződés—a víz egyenletesen kell lefolyjon a felületről

Ezek a jelek megerősítik, hogy a folyamata megfelelően működik. Ha valami nem stimmel, azonnal cselekedjen: tekintse át a tisztítást, ellenőrizze a fürdető kémiai állapotát, és vizsgálja meg az öblítéseket. A makacs problémák esetén forduljon a beszállító technikai tájékoztatóihoz a pontos határértékekért—soha ne találgasson számokkal, és ne végezzen beállításokat adatok nélkül.

Hibák összekapcsolása a felsőbb rendszerbeli okokkal

Képzelje el a hibaelhárítást nyomozói munkaként. Például, ha rossz festékragaszkodást tapasztal mangán-foszfatálás , kövesse vissza a folyamatot: hatékony volt-e a tisztítás? Ellenőrizte az aktiválás és az öblítés minőségét? A fürdetés kémiai paraméterei megfelelők voltak? Gyakran a hiba gyökéroka a folyamat korábbi szakaszában található. Ha rendszeresen nyomon követi a tüneteket és az okokat, megelőzheti a problémák ismétlődését, és magas minőségű felületkezelést biztosíthat sorozatról sorozatra.

Ezen hibaelhárítási módszer alkalmazásával zavartalanul működtetheti a acél foszfatálásánál és fekete foszfátréteget észlel üzemeltetését. Következő lépésként bemutatjuk, hogyan válasszon és dolgozzon együtt gépjárműipari minősítéssel rendelkező foszfátozási szolgáltatóval – így biztosíthatja, hogy minden alkatrész készen álljon a célvonalra.

Gépjárműipari Foszfátozási Partnerválasztás

Mikor érdemes kiszervezni a gépjárműalkatrészek foszfátozását

Képzelje el, hogy egy új autóipari projektet indít be – szoros határidők, szigorú specifikációk és nulla hibalehetőség. Mikor érdemes fontolóra vennie a foszfatálási munkák kiszervezését? A válasz gyakran a termelési léptéktől, a minőségi követelményektől és attól függ, képes-e a saját üzemben lévő vonal olyan konzisztens eredményeket produkálni, amelyek megfelelnek az autóipari szabványoknak. Ha IATF 16949 tanúsításra, integrált sajtózás/felületkezelésre vagy gyors átfutási időre van szüksége prototípusokhoz és tömeggyártáshoz, egy szakosodott partner segíthet megbízhatóan végigvinni a projektet a porfestékkel való befejezésig.

Mit kérdezzen meg egy autóipari minősítéssel rendelkező partnertől

Bonyolultnak tűnik? Pedig nem kell, hogy az legyen. Íme egy ellenőrzőlista, amely tartalmazza a feltétlenül felteendő kérdéseket és a kulcsfontosságú szempontokat, amelyek segítenek megbízható foszfatáló szolgáltatót találni autóipari fémtartozékokhoz:

- Tanúsítvány: Rendelkezik-e az IATF 16949-es autóipari minőségirányítási tanúsítvánnyal?

- Integrált képességek: Képesek-e a sajtásra, megmunkálásra, foszfatálásra és a befejező vonalon történő porfestékre egyetlen folyamatban?

- Folyamatirányítás: Hogyan figyelik a fürdő kémiai összetételét, a bevonat vastagságát és ellenőrzik a folyamat dokumentációit?

- PPAP/Nyomozhatóság: Rendelkeznek teljes Termék- és Folyamatjóváhagyási Eljárás (PPAP) dokumentációval és tételnévsor nyomon követéssel?

- Festékvonal-kompatibilitás: A foszfáttal kezelt felület zökkenőmentesen integrálható a további festési vagy porfestékes vonallal?

- Mintadarabok készítése: Elérhetők próbagyártásból származó minták minősítés céljából?

- Ellenőrzési és vizsgálati jelentések: Átnézhetők az tapadási, korróziós és egyenletességi vizsgálatok eredményei (ASTM/ISO)?

- Átfutási idő és rugalmasság: Mennyire gyorsan tudnak alkalmazkodni tervezési változásokhoz vagy sürgős megrendelésekhez?

Szállítói rövidlista készítése: Kit érdemes figyelembe venni?

Íme, hogyan állítsa össze a rövidlistáját az autóipari foszfatálási szolgáltatásokhoz, külön figyelmet fordítva a helyi és globális lehetőségekre is. Kezdje azokkal a szolgáltatókkal, akik kiforrott minőségirányítási rendszert, fejlett folyamati integrációt és az autóipar számára történő teljesítés igazolt múltbeli eredményeit mutatják fel:

| Szolgáltató | Fő erősségek | TANÚSÍTVÁNYOK | Tipikus autóipari képességek |

|---|---|---|---|

| Shaoyi autóipari fémfoszfatálási szolgáltatásai | Egyedi foszfatálás, záró vonal porfestése, teljes körű sajtolás/marás/befejlesztés, gyors prototípuskészítés | A szövetek | Alváz, csapágyak, konzolok, tömeggyártás, kis sorozat, prototípuskészítés |

| Cleveland Phosphating | Autóipari és ipari foszfatálás, helyi támogatás | ISO 9001, iparágspecifikus | Karosszéria elemek, rögzítőelemek, OEM alkatrészek |

| Parker Rust Proof of Cleveland | Hagyományos foszfatálás, Parker Rust Proof, olaj- és viasz bevonatok | Iparral kapcsolatos | Rögzítőelemek, szerelvények, alváz |

| American Metal Coatings | Nagy teljesítményű bevonóvonal porbevonat, cink- és mangán-foszfát, e-bevonat | ISO 9001 | Gépjárművek, háztartási készülékek, nehézgépek |

Foszfattípus megfeleltetése az alkalmazáshoz

Nem minden projekthez szükséges ugyanaz a foszfát bevonat. A karosszérialemezek vagy konzolok festékragaszkodásának és korrózióállóságának javításához gyakran a cinkfoszfát a legalkalmasabb. Ha rögzítőelemei, fogaskerekei vagy csapágyháza szükséges kenést vagy behúzódási védelmet, akkor a mangánfoszfát okos választás. Mindig ellenőrizze választását próbagyártással – vizsgálja át a porbevonat kompatibilitását, a festékragaszkodást és a korrózióállósági teszteredményeket, mielőtt teljes termelésbe kezdene.

A megfelelő foszfatáló partner kiválasztása több, mint ár kérdése – olyan bizonyított minőségi rendszerekre, integrált felületkezelési lehetőségekre és mintapéldányok futtatására kell figyelni, amelyek megfelelnek a valós igényeinek.

Ez a strukturált megközelítés csökkenti a meglepetéseket, és biztosítja, hogy járműipari alkatrészei minden következő folyamatra készen álljanak, a sajtolástól a végső porfesték bevonatig. További részletekért Shaoyi teljes körű képességeiről, beleértve a gyors prototípusgyártást és az egyedi járműipari foszfatálást, látogassa meg a szolgáltatásoldal . Kérjen versenyeztető árajánlatokat és próbagyártásokat, hogy megtalálja a projektje igényeihez leginkább illő partnert.

Gyakran Ismételt Kérdések a Foszfatálással Kapcsolatban

1. Mi a célja a foszfatálásnak?

A foszfatálás olyan eljárás, amely során az acél vagy más fémek felületét kristályos foszfátréteggé alakítják, javítva ezzel a korrózióállóságot, a festék tapadását és csökkentve a kopást. Az eljárást széles körben alkalmazzák az autóiparban, a kötőelemek gyártásában és a háztartási gépek iparágában, hogy a bevonatok hosszabb ideig tartsanak és jobban teljesítsenek.

2. Milyen típusai vannak a foszfatálásnak?

A főbb típusok az vas-foszfatálás, cink-foszfatálás és mangán-foszfatálás. A vasfoszfát olcsó megoldás egyszerű festékalapokhoz, a cinkfoszfát kiváló korrózióvédelmet és festéktapadást biztosít, míg a mangánfoszfátot elsősorban kenést és kopásállóságot igénylő alkalmazásoknál használják, például fogaskerekeknél és kötőelemeknél.

3. Mi a foszfatizálás folyamata?

A foszfatizálás, más néven foszfatálási folyamat, a fém tisztítását, foszfátoldat felvitele (merítéssel vagy permetezéssel), öblítés és néha a felület lezárása lépéseiből áll. Ez egy egységes foszfátbevonat kialakulását eredményezi, amely előkészíti a fémet a festésre vagy további kezelésekre.

4. Foszfatálást lehet-e más fémeken alkalmazni acélon kívül?

Igen, bár a foszfatálást leggyakrabban széntartalmú és alacsony ötvözetű acélokra alkalmazzák, speciális kémiai anyagok hatékony foszfátbevonatokat tesznek lehetővé alumíniumon és cinkkel bevont acélokon is, így kiterjesztve felhasználását számos iparágban.

5. Hogyan válasszam ki az alkalmazásomhoz a megfelelő foszfátbevonat típusát?

A kiválasztás a alkatrész funkciójától és környezettől függ: vasfoszfátot használjon enyhébb környezetekhez és festék alapozásához, cinkfoszfátot növelt korrózióállóság és festékragaszkodás érdekében, mangánfoszfátot olyan alkatrészekhez, amelyek kenést vagy kopásállóságot igényelnek. Szakképzett szolgáltatóval való konzultáció biztosítja az Ön igényeihez leginkább illő megoldás kiválasztását.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —