Mi az a sütőfesték? Tartós és fényes bevonat autóipari félfelületekhez

A sütött festés magyarázata autóipari fémekhez

Elgondolkodott már azon, hogy miért néznek ki egyes autóalkatrészek mélyen és csillogóan, és miért tartanak hosszabb ideig? Ennek a titka a sütött festésben rejlik. Egyszerűen fogalmazva, a sütött festés azt jelenti, hogy felviszi a bevonatot, majd szabályozott hőt alkalmaz, hogy a réteg teljes szilárdságra és csillogásra tegyen szert. Történelmileg ez az eljárás a sütött zománcozott festésként jelent meg, amely egy kemény, csillogó bevonat, amelyet a tulajdonságainak kialakítása érdekében sütnek; gyakran alkyd, melamin, epoxi, cellulóz-nitrát vagy karbamid gyanta kötőanyagokra épül. CAMEO sütött zománcozott festék áttekintése . Ma már az eredeti gyártók (OEM) és a felújító műveletek is festési és sütési fázisokat alkalmaznak, hogy tartós megjelenést érjenek el az autóipari fémfelületeken.

Mit jelent a sütött festés az autóiparban

A műhelyben hallani fogja, ahogy a technikusok azt mondják, hogy sütési festékciklust kell futtatniuk a befestés után. Az elv egyszerű: a hő segíti a felvitt réteg befejező kialakulását, és ahhoz szükséges teljesítmény elérését. A levegőn száradó termékektől eltérően a sütés esetén pontosan be kell tartani a festékgyártó által meghatározott feltételeket. Ezek az utasítások a termék Műszaki Adatlapján (TDS) találhatók, és a hőmérsékletet a festőkamra levegőjére vagy a részleges alapanyagra vonatkozóan is megadhatják. A mérési módszer, az időintervallumok, sőt az erőltetett szárítás engedélyezése is eltérhet termékenként, ezért mindig ellenőrizze a TDS-t és az esetleges OEM-szervizinformációkat, mielőtt sütésbe kezd, valamint az I-CAR útmutatásait a fedőlakk sütésével és a TDS-vel kapcsolatban.

- Magas fényességű, egységes megjelenés

- Kemény, sűrű, strapabíró réteg

- Kopásállóság fémalkatrészeknél

- Folyamatkonzisztencia a TDS betartása esetén

Miért javítja a hőre keményedés a tartósságot és a fényességet

A hő hatására elpárolognak az oldószerek és egyéb illékony anyagok, és segíti a kötőanyag egyenletesebb, sűrűbb bevonat kialakításában. Ezért a sütött lakk csillogóbbnak tűnhet, és keményebb tapintású, mint egy hasonló, levegőn száradó változat. Kevesebb nyomot és jobb szélragadást észlel, amikor a bevonat teljesen kikeményedik. A lényeg, hogy ne találgasson az időtartamokkal vagy a hőmérsékletekkel. Kövesse a festékgyártó által megadott sütési ütemtervet, hogy elkerülje a hiányos vagy túlsütést, és ne helyettesítsen be más termék sütési adatait.

Hol használnak sütött bevonatokat járműveken

A felújítás során a lakkföléteket gyakran a termék TDS-ének megfelelően sütik, hogy stabilizálják a csillogást és keménységet a festés után. A folyékony rendszereken túl számos fémalkatrész, például ajtógombok, díszítőelemek, motorháztető alatti alkatrészek, felfüggesztési elemek, sőt a kerekek is gyakran porfestékkel készülnek, amelyeket felvitele után sütnek a tartósság érdekében, a ChemPoint áttekintése a porfestékkel készült autóalkatrészekről. Ezek a festési és sütési módszerek együttesen különböző típusú autófestési és befejezési igényeket elégítenek ki a járművek különböző részein.

Képötlet: egyszerű folyamatábra, amely a következő lépéseket mutatja: tisztítás > permetezés > elpárologtatás > sütés > hűtés > ellenőrzés.

A hőre keményedés egy szabályozott sütési folyamat, amely fényességet és koptatóállóságot biztosít. Mindig a termék TDS vagy SDS dokumentumára hivatkozva állítsa be a folyamat paramétereit.

Következő lépésben bemutatjuk a kémiai alapokat, kompatibilitási táblázatokat, valamint sütőre vonatkozó útmutatót, amelyet könyvjelzőként használhat gyors tájékozódáshoz.

Érthetővé tett keményedési kémia

Bonyolultnak tűnik? Amikor fest és süt, akkor felgyorsítja azt a kémiai folyamatot, amely az autóipari bevonatok keménységét és fényességét előállítja. A kötőanyag a főszereplő, és a hő segíti annak szorosabb, ellenállóbb hálózattá alakulásában. Kíváncsi, hogy ebben az összefüggésben miből áll a festék? Képzelje el gyantakötőanyag, pigmentek, oldószerek és adalékanyagok keverékeként, ahol a kötőanyag kémiai tulajdonsága határozza meg a sütési folyamat működését.

Sütés előnyeit kihasználó gyanták és keresztkötők

A különböző gyantacsaládok eltérő módon kötnek. Röviden: az alkidgyanta sütőzománcait általában aminogyanatokkal kombinálják, az akrilrendszerek gyakran melaminnal keresztkötődnek, míg a 2K-uretánok akkor kötnek, amikor az izocianát reagál poliollal. Mindegyik folyamat különlegesen reagál a sütő le- és felmelegedésére, valamint a hőntartásra, ezért mindig tartsa be pontosan a termék Műszaki Adatlapján (TDS) megadott ütemtervet.

| Gyantacsalád | A sütőkötés működése, katalizátorok, érzékenységek |

|---|---|

| Alkid sütőzománc | A rövidolajú alkidokat általában melamin-formaldehiddel keresztkötik sütés közben, hogy tartós fóliát hozzanak létre. A száradóalkid változatok fémkiszáradtatószerrel is elősegíthetik az oxidációt levegőn. Az alkid és az aminos keresztkötő kiválasztása és módosítása kulcsfontosságú a fólia tulajdonságai szempontjából. Részletes áttekintés az alkidokról a ScienceDirect oldalán. |

| Akril–melamin 1K rendszerek | A hő hatására kondenzáció alakul ki az akril funkciós csoportok és a melamin között, amely sűrű, fényes hálózatot eredményez, amelyet gyakran használnak autóipari fedőlakkokban. Ezek a rendszerek üzemben vagy fülkékben történő szabályozott sütésre készültek. Autóipari bevonatok és kikeményedés áttekintése. |

| 2K poliuretán uretánok | A poliol és az izocianát reakcióba lép, hogy uretán kötéseket hozzon létre. A sütés felgyorsítja a kikeményedést, de a nedvesség is reagál az izocianáttal, poliureát és CO2 képződik, ezért az alkatrészeket és a levegőt a páratartalom kezelésével kell kezelni. Tartsa szárazon a berendezéseket, és támaszkodjon a megadott sütési ablakra. Nedvesség a 2K poliuretán bevonatokban. |

Hogyan változtatja a hő a fóliatulajdonságokat

A hő egyszerre két dolgot csinál. Elpárologtatja a repedékeny anyagokat, és növeli a keresztkötések sűrűségét. Ezért képes egy sütés egy frissen felhordott fóliát kemény, fényes, kémiai anyagokkal szemben ellenálló bevonattá alakítani. Nagy teljesítményű festékműhelyekben a sütők a nedves rétegeket tartós fóliákká alakítják át, mint a megjelenés és a korrózióállóság támogatásának részét szolgáló szabályozott sorozat részeként. Autóipari bevonatok és kikeményedés áttekintése .

- Nagyobb karcolás- és horzsolásállóság

- Idővel jobb fényvisszatartás

- Javított ellenállás üzemanyagokkal, oldószerekkel és útsóval szemben

- Stabilabb élek és összetettebb alakzatok a teljesen kikeményedett állapotban

Amikor a levegőn száradó rendszerek nem elegendők

Hasznos összehasonlítani az emaille és a lakk közötti különbségeket. A lakk-szerű rétegek főként az oldószer elvesztésén alapulnak, míg a sütött emaille filmek hő hatására keresztkötődésre vannak tervezve. A levegőn száradó autóipari termékek jól használhatók kisebb alkatrészekhez és apróbb javításokhoz, de amikor ismételhető keménységre, kémiai ellenállásra és nagy áteresztőképességre van szükség acélon vagy alumíniumon, az OEM-szerű folyamatokban gyakran előnyben részesítik a sütéses kikeményítést. Autóipari bevonó- és kikeményítési áttekintés. Ha azt kérdezi, miből áll az autóipari festék ezekért az eredményekért, a kötőanyag kiválasztása központi szerepű. Egyszerűen fogalmazva, a festék azon összetevője, amely a sütést hatékonnyá teszi, a hő hatására reagáló gyantakémia.

Ezután az elméletből a gyakorlatra térünk át, és bemutatjuk a teljes rétegszerkezetet és az előkezelést, hogy a sütésre kész rendszer a szándékolt módon tapadjon és védjen.

Rétegstruktúra és előkezelés sütésre kész autóipari festékrendszerhez

Amikor egy tükörsima motorháztetőre néz, mi van azon a csillogáson belül? Egy pontosan hangolt rétegek sorozata, amely köt, véd, majd sütés hatására teljes teljesítményre ér. Az autóiparban egy tipikus rétegstruktúra acélon vagy alumíniumon egy átalakító bevonatból, egy elektrokoat alapozóból, egy simító alapozóból, a szín alaprétegből és egy védő átlátszó rétegből áll. Az átalakító bevonat kémiai reakció útján alakul ki a fém felületén, és javítja a korrózióállóságot valamint a festék tapadását, míg az elektrokoat egyenletes bevonást biztosít a festéksugaras lépéseket megelőzően – iparági áttekintés az átalakító bevonatokról és az autóipari bevonati rétegekről.

A nyers fémről az átlátszó bevonatig

Rétegről rétegre, íme a folyamat, amelyet egy modern gépjármű-lakkozási rendszerben láthat. Az átalakító bevonat előkészíti a fémet, és rögzítési felületet hoz létre. Az elektrokoátot elektrózisos módszerrel viszik fel, folyamatos, korrózióálló filmet alkotva. A szigetelőrétegek kiegyenlítik a felületet, és kőkeménység-ellenállást biztosítanak. Az alapozó bevonat színt és effektusokat ad a járműveknek. A fedőlakk pedig rögzíti a fényességet és az időjárásállóságot. Általános kétfokozatú festék , az alap- és fedőlakkot meghatározott száradási fázisokkal alkalmazzák, majd a termék TDS-ének megfelelően sütik ki.

Primer lehetőségeket tekintve, gyakori gépkocsi alapozó típusok az OEM szegmensekben találhatók telített poliészter alapozók, tapadásért és korrózióállóságért felelős epoxi módosított alkidok, valamint uretán módosított poliészterek, mellettük poliuretán diszperziók, amelyek javíthatják a repedésállóságot, jellemző OEM rétegcsaládok és tulajdonságok. Ezek a kategóriák azt is meghatározzák, ahogyan a műhelyek beszélnek autóalapozó típusokról vagy gépkocsi alapozó típusokról .

Előkezelés és tapadás alapjai

Az előkezelés minősége határozza meg, hogy az azt követő rétegek mennyire tartósak. A foszfát- és az újabb cirkóniumalapú konverziós bevonatok egyaránt javítják a korrózióállóságot és a tapadást, reaktív felületet létrehozva. A Zr-technológiák egyre nagyobb teret hódítanak a környezetbarát megoldások és az alumíniumtartalmú, többanyagból álló karosszériák támogatása érdekében, miközben a teljes bevonatrendszer összetétele továbbra is döntő fontosságú a tartósság szempontjából, nem csupán az előkezelési lépés fejlődése vagy a rendszer szemszöge. Ne keverjük össze a fedőréteg alapozót a látható átlátszó fedőréteggel. Az alapozók általában pigmentált kitöltő rétegek, míg a clear a legfelső védőfóliát jelenti.

- Zsírtalanítás vagy lúgos tisztítás a rendszer utasításai szerint

- Csak akkor durvítson, ha a festékrendszer ezt engedélyezi

- A por teljes eltávolítása

- Engedélyezett oldószerrel történő törlés

- Tapadó törlővel a maradék szöszök begyűjtése

- Tiszta és biztos maszkolás

- Hagyja, hogy az alapanyag hőmérséklete kiegyenlítődjön a permetezés előtt

Mindig a termék TDS-e alapján állítsa be a felvillanás és a sütés fázisait.

Sütési kompatibilitás festékcsoportok között

| Festékcsoport | Sütési kompatibilitás | Ajánlott előkezelés | Tipikus Használatok | Előnyök / hátrányok |

|---|---|---|---|---|

| Vízhordozó alapozó | Fizikai száradás, majd átlátszó réteg sütése | Foszfát vagy cirkónium konverzió + elektrokoat | Színréteg kétfázisú festésnél fémtáblákon | Jó megjelenés és fémes hatás kialakításkor; átlátszó réteget igényel a tartósság érdekében |

| 1K akril-melamin sütőrendszerű fedőlakkok/átlátszó rétegek | Magas hőmérsékletű sütés a termékadatlap (TDS) szerint | Foszfát vagy cirkónium konverzió + elektrokoat | Fényes fedőlakkok és átlátszó rétegek az OEM sorokban | Magas fényesség és tartósság; szabályozott sütési időtartam szükséges |

| 2K poliuretán átlátszó rétegek | Segített sütés felgyorsítja a polimerizációt | Foszfát vagy cirkónium konverzió + elektrokoat | Átlátszó réteg a bázisréteg fölé autók esetében | Erős vegyi- és karcolásállóság; a nedvességkezelés kritikus fontosságú |

| Alkid sütőzománc | Mérsékelt és magas hőmérsékletű sütés | Foszfát vagy cirkónium konverzió + elektrokoat | Kiválasztott fém alkatrészek és hagyományos felületkezelések | Kemény rétegek és klasszikus megjelenés; lassabb kötés, mint a modern rendszereknél |

Utasítás: a pontos kötési hőmérsékleteket és időtartamokat kizárólag akkor adjuk meg, ha azok konkrét termék TDS vagy OEM utángyártási dokumentációból származnak. Egyébként maradjon meg a minőségi leírás.

Ezután ezeket a rétegstratégiákat gyakorlatba ültetve választunk ki egy sütőt, olvassuk a sütési ütemtervet, és integráljuk a kabint, a száradási és a sütési fázisokat hibák nélkül.

Sütők és sütési ütemtervek, amelyek eredményt hoznak

Készen áll, hogy a rétegstratégiából valódi, ismételhető fényt hozzon létre? A megfelelő festéksütő és egy szigorú ütemterv lehetővé teszi a kiszámítható sütést, még akkor is, ha az alkatrészek méretükben és vastagságukban különböznek.

Az autóipari fémekhez megfelelő sütő kiválasztása

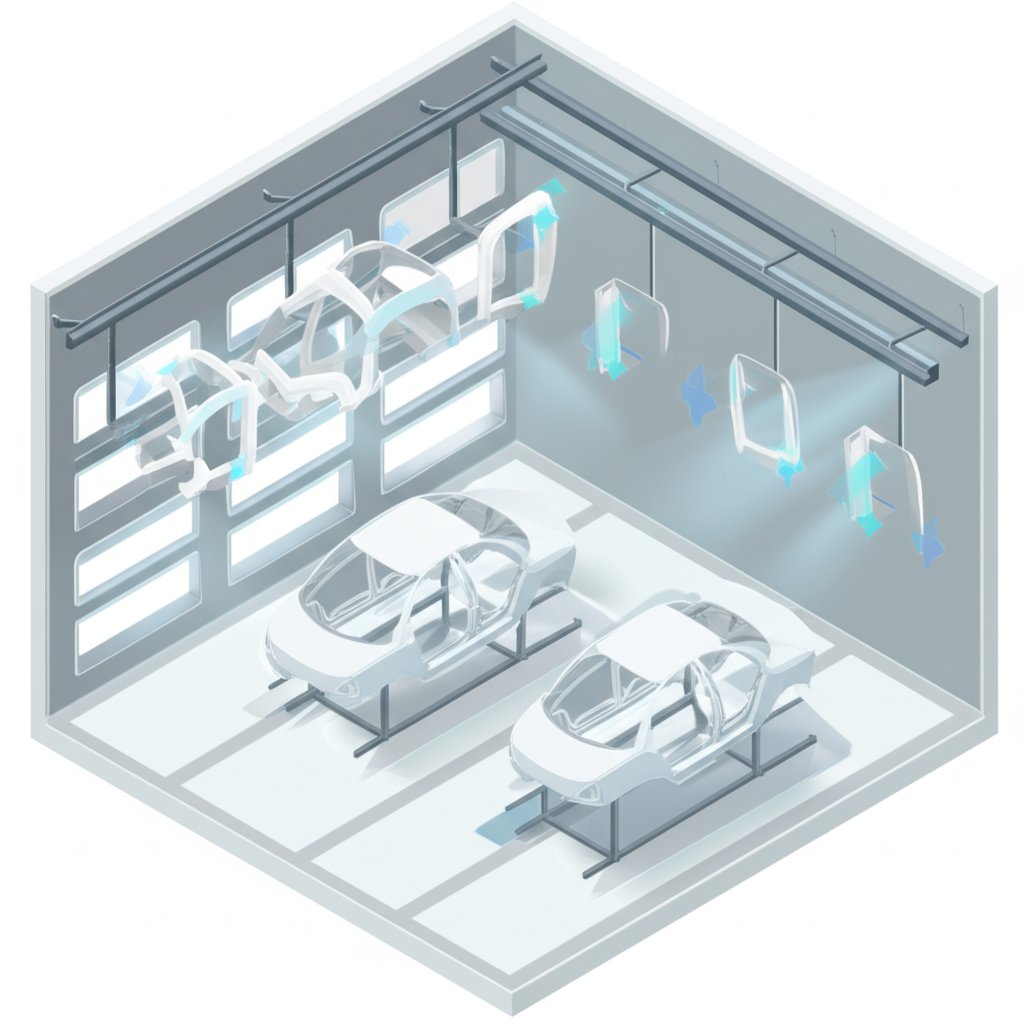

A legtöbb utánjárató és alkatrészgyártó vonal konvekciót használ, hogy egyenletes hőt és levegőáramlást biztosítson az összetett profilú alkatrészek körül. Olyan autófestékkemencét érdemes választani, amely egységes hőmérsékletet biztosít az alkatrész felületén, állítható levegőáramlást, PLC vagy HMI vezérlést PID rámpákkal, opcionális adatrögzítést, valamint NFPA szabványnak megfelelő tisztítófúvatást és biztonsági reteszeléseket. Az IR-elősegítés segíthet nagy tömegű alkatrészek előmelegítésében a fő keményítési folyamat előtt Spray Tech konvekciós kemence jellemzői és vezérlései .

- Kapacitás és alkatrész-köz

- Hőmérséklet-egyenletesség az alkatrész felületén

- Levegőáramlás architektúrája és állítható fúvókák

- Vezérlés, PID rámpák és recept/adatrögzítés

- IR-elősegítés nehéz szakaszokhoz

- Párhuzamos (batch) és szalagos integráció

- NFPA vagy OSHA szabványnak megfelelő biztonsági rendszerek

Sütési ütemtervek olvasása és alkalmazása

Ne találgasson. Használja a termék TDS dokumentumát a felfutásra, kitartásra és hűtésre vonatkozóan. A túl intenzív hő alkalmazása túl korán befoghatja az oldószert, és oldószerpattogást okozhat; a szabályozott sütési ciklusok, megfelelő szellőztetés és IR segítség csökkenti e kockázatot, amit az oldószerpattogás jelent. Amikor festéket eddig keményít a sütőben, a cél egy sűrű, fényes fólia létrehozása maradék illékony anyagok nélkül.

| Festékcsoport | Elpárologtatási követelmények | Ajánlott sütési tartomány | Tartózkodási idő | Megjegyzések |

|---|---|---|---|---|

| Folyékony átlátszó rétegek és fedőrétegek | Használja a festőkabin elpárologtatását az oldószerek eltávolítására a TDS/SDS szerint | A TDS szerint | A TDS szerint | Az egységes felfutási idők segítenek az optikai megjelenés stabilizálásában |

| Alkidgyanta alapú sütőzött lakk | Biztosítson elegendő elpárologtatási időt a TDS szerint | A TDS szerint | A TDS szerint | Nagy tömegű alkatrészek esetén előnyös lehet az IR-előfűtés |

| Porfestés | Gél, majd teljes polimerizáció a termékismertető (TDS) szerint | A TDS szerint | A TDS szerint | A levegőáramlás és az egyenletesség kritikus fontosságú az éleknél |

Útmutató: csak a termék TDS vagy gyártói dokumentáció alapján adja meg a pontos hőmérsékleti értékeket és időtartamokat

Festékkabin, párologtatási és sütőszakasz integrálása

A gyakorlatban a következő sorrendet kell alkalmazni: festés, párologtatás, polimerizáció, majd hűtés. A fűtött kabinok meghatározott üzemmódokkal támogatják ezt a folyamatot. A párologtatás során a kötőanyagok illékonnyá válnak, mielőtt a következő réteg felkerülne, vagy a végső polimerizáció megtörténne. A polimerizáció során a kabin előre beállított hőmérsékleten tartja a levegőt, és ekkor tilos a kabinba belépni. A polimerizáció után engedélyezze az automatikus hűtési folyamatot, és soha ne kapcsolja ki idő előtt az áramot, mert az megakadályozhatja a megfelelő kamra hűtést. Fűtött kabin üzemmódjai és hűtési útmutatása. Ha autót vagy egy állványt teljesen befest, akkor hagyjon elegendő teret a levegőáramlásnak, és kerülje a túlterhelést. Kompakt kabinban történő autófestésnél jobb eredményt ér el, ha a alkatrész tömege, a levegőáramlás útvonalai és a folyamat szabályos betartása összehangoltan működik.

Folyamatábra: festés > párologtatás > sütő betöltése > sütés > hűtés > ellenőrzés

Állítsa be a felfutási időt, a tartási időt és a hűtési szakaszt a TDS alapján, és rögzítse a sütőprofilját

Ezután ezeket a választásokat lépésről lépésre lebontott munkautasítássá alakítjuk, amelyet feltehet a festőkabinba, hogy egységes eredményt érjen el autókarosszériák és kis alkatrészek sütésénél.

Autóipari panelfestés sütéses eljárással – Munkautasítás

Készen áll arra, hogy kemencéje és kabinbeállításai ismételhető eredményeket hozzanak? Ha olyan autófestési útmutatót keres, amely valóban csökkenti az utómunkát, helyezze fel ezt a munkautasítást a kabinnál. Ez végigvezeti az autófestési folyamaton az előkészítéstől a sütésig, így bizalommal fogja tudni, hogyan kell autópanel- és kisalkatrészeket festeni.

Lépésről lépésre munkautasítás sütéses autófestékhez

- [ ] Tisztítsa meg az alapanyagot szellőztetett térben, és használaton kívül tartsa zárva a tartályokat. Karbantsa a kabint és a keverőszoba szellőztetését a szennyeződés és kibocsátás csökkentése érdekében EPA DfE ajánlott gyakorlatok az autók utófestéséhez .

- [ ] Ellenőrizze a felületi profilust és az előkezelést a festékrendszer szerint. Távolítsa el a port, alkalmazzon oldószeres törlést, és alaposan ragassza meg a felületet az alkalmazás előtt, ahogyan azt sok átlátszó festéknél például a TDS útmutatás javasolja.

- [ ] Maszkolja le tisztán. Tartsa a padlókat, falakat és állványokat a túlfúvástól mentesen a kemence szennyeződésének elkerülése érdekében. Ellenőrizze és ütemterv szerint cserélje le a kabint szűrőket, és tartsa tisztán a sütőt, hogy állandó eredményeket érjen el a kabinnak és a sütőnek a karbantartási gyakorlataiban.

- [ ] Keverje össze a anyagokat szigorúan a termék TDS-nek megfelelően. Például egy 2K sütőre epoxi bevonat 2:1 keverési arányt ír elő egy aktivátorral, valamint 2–4 órás edződési időt 21 °C-on és 50% relatív páratartalom mellett. Emellett megad egy célzott szárazfólia-rétegvastagság-tartományt a tartósság érdekében, például a TDS útmutatása szerint.

- [ ] Állítsa be a gépi festőpisztoly-készletét a gyártó és a TDS előírásai szerint. Az átviteli hatékonyság és a kibocsátás csökkentése érdekében HVLP vagy egyenértékű rendszer ajánlott, és egyes 2K átlátszó bevonatok 1,2–1,4 mm-es fúvókákat írnak elő meghatározott nyomásokkal, például a TDS útmutatása szerint. Végezze el az összes festést szűrt kabinban, és gondoskodjon arról, hogy a festők képzettek legyenek és védve legyenek az EPA DfE ajánlott gyakorlatai szerint.

- [ ] Alapozó felhordása, majd rövid száradás a termékleírás (TDS) szerint. Alapszín felhordása, rövid száradás, majd fedőlakk felhordása folyamatos rétegekben az előírt pisztolytávolság betartásával a levegőbefogódás elkerülése érdekében, a termékutasításoknak, például a TDS útmutatásának megfelelően.

- [ ] Az alkatrészek sütőbe helyezése. A felfűtési sebességek és időtartamok betartása. Sütő hőmérsékletének ellenőrzése kalibrált szabályozókkal és érzékelőkkel a hibák és hiányos térhálósodás elkerülése érdekében, valamint szabályozott hűtés biztosítása az alkatrészek kezelése és karbantartása előtt.

- [ ] Leszedés hűlés után, majd végső ellenőrzés elvégzése. Ha autóipari dobozspray festéket használ kis konzolokhoz vagy leszűkített panelekhez, akkor is fújjon festékkabinban vagy előkészítő állomáson a kibocsátások és a túlfúvás szabályozása érdekében az EPA DfE ajánlásainak megfelelően.

Soha ne alkalmazzon más gyártó sütési ütemtervét – mindig pontosan a felületre vonatkozó termékleírás (TDS) szerint járjon el.

Száradási És Újrafestési Időszakok, Amelyek Védik A Felület Minőségét

Nyilvánvalónak tűnik, de itt sikerül sok munkának rosszul indulnia. Kövesse a termékhez tartozó konkrét felvillanási, újrafelviteli és szárítási időszakokat. Például egy sütőlakk meghatározhatja az 5–15 perc közötti felvillanási időt a rétegek között, egy kritikus újrafelviteli határt 60 percig 70 °F-on, erőltetett szárítást 30 percig 140 °F-on, pormentes állapotot 30–45 perc alatt, valamint egy utóhűtéses csiszolási vagy szállítási ablakot, mellyel együtt megadott a cél szárazfólia-vastagság-tartomány és tipikus fúvókaméretek például a TDS-útmutatóban. Ezeket csak példaként használja – kövesse a saját terméke TDS-szabályait.

- Ha elmulasztja az újrafelviteli időablakot, kövesse a termék lehorzsolásra és újrafelvitelre vonatkozó utasításait.

- Amikor azt tanulja, hogyan kell autót festeni sütéses segítséggel, állítson be látható időzítőket, hogy pontosan eltalálja a felvillanási időpontokat.

- Tartsa kéznél a rendszer időablakainak egyoldalas gyorstájékoztatóját a járműfestési rutinja részeként.

Ellenőrzés és dokumentáció

- Dokumentálja a keverési arányokat, tételszámokat, környezeti körülményeket, száradási időket és a használt sütőprogramot. A folyamatos naplózás és kalibrációs feljegyzések segítenek a megfelelőség fenntartásában, valamint a hibák és karbantartási problémák csökkentésében.

- Ellenőrizze a megjelenést állandó megvilágítás mellett. Szállítás előtt ellenőrizze a rétegvastagságot, amennyiben azt a termékismertető (TDS) előírja.

- A személyi védőfelszerelés és a festőkabina használatának gyakorlata fontos. Az összes festést szűrt kabinozásban végezze, HVLP vagy ezzel egyenértékű technológiát alkalmazva, és gondoskodjon a képzésről és a feljegyzésekről a szabályozásoknak való megfelelés érdekében. EPA DfE ajánlott eljárások .

Elkerülendő Gyakori Hibák

- Gyenge zsírtalanítás vagy elégtelen ragadósság, amely por bekerülését okozza a lakkba.

- Elégtelen száradási idő, amely befogja az oldószert a sütés előtt.

- Túlterhelt állványok és nem egyenletes légáramlás, amelyek következetlen beedzést eredményeznek.

- A termék rétegvastagság-határainak vagy a TDS-ben megadott tűbeállítások figyelmen kívül hagyása.

Képzelje el, hogy ezt az ellenőrző listát oda helyezi, ahol keveri és permetezi a festéket – így kevesebb meglepetéssel és tisztább eredménnyel fog dolgozni. Ezután a sütési szakasz hibáit fogjuk elemezni, és szigorúbb minőségellenőrzést vezetünk be, hogy minden munka egységes fényességgel és tapadással hagyja el a gyárat.

Minőségellenőrzés és hibák megelőzése sütéses bevonatoknál

Hullámokat, hólyagokat vagy tompa foltokat lát a sütés után? A jó hír az, hogy a legtöbb autólakk-hiba megelőzhető néhány szisztematikus ellenőrzéssel a kemencézés előtt és után.

A sütési fázisokhoz kapcsolódó hibák és megelőzésük módja

A narancsbőr-szerű felület gyakran a viszkozitással és az oldószer-kezeléssel áll összefüggésben. Ha a bevonat anyaga túl sűrű, a cseppek nem folyódnak össze megfelelően, és a réteg durva szerkezetű marad; túl sok oldószer vagy rossz illókiválasztás zavarhatja a fóliát, megváltoztathatja a fényességet, sőt hólyagokat is okozhat. A hibák elkerülése érdekében szabályozza a viszkozitást, az oldószer-adagolást és a felviteli technikát.

- Az oldószer-csökkentő és a viszkozitás illeszkedjen a termék TDS-éhez és a festőkabint körülményeihez.

- Tartsa be az előszáradási időt, hogy az illók kiszállhassanak a hő hatása előtt.

- Egyenletes rétegvastagsággal permetezzen, kerülje a vastag, többszörös bevonatok felhalmozódását.

- A munkadarabokat úgy helyezze el, hogy legyen elég tér a levegő áramlásához; ne tömje tele a rakszámokat.

A sütéses rendszerek előnyei a javítófestésnél

- Ismételhető fényesség és keménység, ha betartják a sütési ütemtervet és az előszáradási időket.

- Gyorsabb visszatérés a szervizelés után, mint sok más levegőn való szárítási módszer esetében.

- Segíti az egységes eredmények elérését különböző típusú autófestékek esetében.

Hátrányok a levegőn való szárításhoz képest

- Kemencekapacitást, egyenletességet és folyamatdiszciplínát igényel.

- Érzékenyebb a kihagyott előszárítási időkre és a terhelési sűrűségre.

- További lépések dokumentálásra és kemenceprofil-ellenőrzésekre.

Ellenőrzési pontok a kemence előtt és után

- Vékonyrétegvastagság mérése: Ellenőrizze a száraz rétegvastagságot megfelelő mérőeszközzel. Mágneses leválasztás gyakran használatos acélon; örvényáramú mérők nem vezető bevonatok vastagságát mérik nem mágneses alapanyagokon, például alumíniumon. Válassza ki és kalibrálja a műszereket a DFT-tesztelés áttekintése szerint.

- Fényesség és textúra: Fényes festett fémlapokat állandó világítás mellett vizsgáljon; ügyeljen az egységes felületre és minimális textúrára.

- Tapadásvizsgálat: Ahol engedélyezett, végezzen tapadásvizsgálatot a műhely módszere és a termékutasítások szerint.

- Szélek fedettsége: Ellenőrizze a szélek, varratok és nagy tömegű területek fedettségét.

- Dokumentáció: Jegyezze fel az elegyarányokat, szárítási időtartamokat, sütőprogramot és alkatrész elhelyezést.

Rövid vagy kihagyott szárítási idő növeli az oldószer-bezáródás kockázatát a sütés során – szánjon időt a szárításra.

Mikor érdemes csiszolni és újrafelhordani, illetve mikor érdemes lefejteni

- Csiszoljon és hordjon fel újra, ha a hibák sekélyek, és a bevonat elérte a teljes polimerizációt a termékadatlap (TDS) szerint. Csiszolja le a porszert, finomítsa az üveggyöngy szerkezetet, majd hordja fel újra a megadott újrafelhordási útmutató szerint.

- Fejtse le és kezdje elölről, ha általánosan jelentkeznek hólyagok, rétegek közötti felhólyagzások, vagy rendszeres tapadási problémák az elemeken. Használjon maszkoló védőanyagot, majd válasszon megfelelő eltávolítási módszert, mint például kémiai lefejtés, szabályozott csiszolás vagy strandolás; kezelje a kockázatokat, mint a műanyag vagy üvegszál érzékenysége, illetve a fém torzulásának lehetősége autós festékeltávolítási tippek alapján.

Akár bemutatószintű festési felületeket készít, akár napi használatra szánt járművek érintő javítását végzi, ezek a ellenőrzési pontok segítenek stabilizálni a megjelenést különböző típusú autófestékek esetén. Következő lépésként a sütéses keményítést, a levegőn való száradást és a porfestést hasonlítjuk össze, hogy kiválaszthassa a legmegfelelőbb utat az Ön autófesték-típusaihoz.

Sütéses keményítés vs. Levegőn száradó vs. Porfesték – Autós permetező festékekhez

Nem biztos abban, melyik befejezési eljárás illik az adott alkatrészhez? Képzeljen el acéltartókat, egy alumínium fedelű alkatrészt és egy szoros határidőt. Süssön, hagyja levegőn megszáradni vagy porfestékkel dolgozzon? Használja ezt az egymás melletti útmutatót, hogy az eljárást a teljesítménnyel problémamentesen összepárosítsa.

Mikor válassza a sütéses keményítést a levegőn való száradással szemben

A sütőben keményedő folyékony bevonatok a sebességre és az egységességre helyezik a hangsúlyt. A hő csökkenti a száradási időt, és segíti a bevonat keménységének és tapadásának kialakulását egy jobban szabályozott környezetben. Ez jobb tartóssághoz és gyorsabb átfutási időhöz vezet. A hátrányok a berendezések, az energiafogyasztás és a képzett kezelők szükségessége. Ezzel szemben a levegőn való száradás egyszerű és rugalmas, alacsonyabb kezdeti beruházási költségekkel, de hosszabb időt vesz igénybe, érzékenyebb a hőmérsékletre, a páratartalomra és a porra, és növeli a szennyeződés kockázatát. A levegőn való száradás kis mennyiségű munkákhoz, otthoni javításokhoz és sütő nélküli helyekhez ideális, míg a sütőben való keményítés a professzionális nagy mennyiségű gyártás és tartós felületek kialakítását támogatja levegőn való száradás és sütőben való keményítés – áttekintés .

Fontos a különböző típusú autóipari festékek közötti választás. Az uretán alapú rendszerek tartósságukról ismertek, és számos gyári vonal vízbázisú alapfestéket használ átlátszó réteggel a tetején, amely jól illeszkedik a szabályozott sütési fázisokhoz. Ha például uretán, akril-énaill vagy vízbázisú autófestékeket hasonlít össze, akkor igazítsa a polimerizációs módszert a termék TDS dokumentumához.

Porfesték és folyékony sütés összetett geometriák esetén

A porfesték vastag, egyenletes és rendkívül tartós réteget hoz létre, gyakorlatilag illékony szerves vegyületek (VOC) nélkül, és a túlfújást gyakran vissza lehet nyerni. Fémalkatrészeknél ragyog, amelyek elviselik a hőt, és használhatják a tartós felületet. Hátrányai közé tartozik a magasabb kezdeti berendezésigény, a nagyon vékony rétegek nehézkes kialakítása, valamint az alkalmatlanság hőérzékeny alapanyagokhoz. A folyékony festés viszont sokrétűbb különböző anyagok esetén, finom szabályozást tesz lehetővé vékony rétegeknél és színeffektusoknál, és általában alacsonyabb induló beruházással jár, de oldószereket igényel, és általában kevésbé tartós, mint a porfesték durva környezetben – porfesték vs. folyékony festék összehasonlítás.

| A folyamat | Hosszútartamú használhatóság | Fényvisszatartás | Élszéli fedettség | Utólagos javíthatóság | MASKOLÓ | Környezetvédelmi ellenőrzések | Tipikus gépjárműipari alkalmazások |

|---|---|---|---|---|---|---|---|

| Sütővel keményített folyékony festék | Fokozott keménység és tapadás hő hatására | Magas modern uretán átlátszó rétegekkel | Vékony, szabályozható rétegek éles élekre is alkalmasak | Kövesse a folyékony festék TDS-ét homokozáshoz és újrafestéshez | Szabványos szalagok és fóliák | Szellőztetés és sütő; az illékony szerves vegyületek (VOC) mennyisége a terméktől függ | Karosszéria panelek, díszítések, konzolok, amelyek gyors átfutást igényelnek |

| Levegőn száradó folyékony festék | Jó, de érzékenyebb a környezeti feltételekre | A festéktípustól és a helyiség körülményeitől függően változó | Sütött folyékony festékhez hasonló megfelelő alkalmazás esetén | Szabványos folyékony utólagos javítás a TDS szerint | Szabványos szalagok és fóliák | Nagyon érzékeny a hőmérsékletre, páratartalomra és porra | Kis alkatrészek, érintések, otthoni javítások, sütő nélküli területek |

| Porfestés | Nagyon tartós, vastag, konzisztens felület | Kiváló; széles választékban elérhető textúrák és fényességi szintek | Vastagabb fóliák; nagyon vékony élekkel nehézségek adódhatnak | Rendszerfüggő; a folyamat tervezése szükséges | A folyamathoz illő maszkolás és rögzítés alkalmazása | Alacsony illószerves anyag-kibocsátású eljárás; szárítókemence szükséges | Fém konzolok, motorháztető alatti alkatrészek, kerekek, díszítőelemek |

Átmenő képesség, energia- és alapterület-megfontolások

Gyakorlatiasan gondolkodjon. A hőre szárításhoz kemence vagy fűtött fülke és képzett személyzet szükséges, de ez javítja a ciklusidőt és az egységességet az időre szárításhoz képest. Az időre szárítás minimális berendezést igényel, de meghosszabbítja az ütemtervet. A porfesték vonalak speciális berendezéseket és szárítókemencéket igényelnek, de tartós, hatékony felületet biztosítanak minimális VOC-kibocsátással. Ha autós festékkel dolgozik, vagy akár kis javításokhoz autós festéksprayt használ, az időre szárítás elegendő lehet. Termelési panelekhez és nagy igénybevételű alkatrészekhez a hőre szárítás vagy porfesték gyakran megtérül. Ezeknél a festéktípusoknál mindig ellenőrizze a száradási folyamatot és az összeférhetőséget a termék TDS dokumentumában.

- Az alapanyag típusa és hőállósága

- Az alkatrész geometriája és a célként megadott fóliavastagság

- Célgloss és megjelenési szabvány

- VOC megfelelőség és szellőztetési képesség

- Gyártósori sebesség, takt-idő és újrafeldolgozási terv

- Sütő rendelkezésre állása és helyigény a padlón

Ha a különböző autófestékek típusait és folyamatokat együttesen mérlegeli, az alábbi szakasz bemutatja, hogyan értékelje azokat az integrált partnereket, akik előkezelést, festést és sütési ütemtervek érvényesítését egy helyen tudják biztosítani.

Integrált sütéses bevonatok sikerének elősegítése partnerséggel

A sütésre keményedő bevonatokhoz és fémdarabokhoz szükséges partner kiválasztása bonyolultnak tűnhet. Amikor tartósságra, fényre és indításkész dokumentációra van szüksége, a megfelelő csapat jelenti a különbséget.

Mit kell keresni egy sütéses bevonatokat kínáló partnerben

Kezdje az alapvető, ellenőrizhető szempontokkal. Gyorsabb beindítást és kevesebb meglepetést tapasztal, ha ezek a pontok lefedettek.

- IATF 16949 minőségirányítási rendszer PPAP képességgel és átlátható dokumentumkezeléssel.

- A termék TDS vagy SDS alapján, nem általános receptek alapján származtatott sütési ütemtervek, amelyek változáskezelés alatt állnak.

- Az autóipari festéksütő kapacitása a részekhez igazodik, egyenletesség-térképezéssel és valós idejű hőmérsékletnaplózással. A fejlett sütőprofilozás, amely nyomon követi a maximális fémhőmérsékletet és az időtartamot az előírt tartományon belül, segít az érvényesítésben, és egyszeri áthaladásos módszerekkel egyszerűsítheti a tesztelést, a sütőprofilozás és érvényesítés áttekintése.

- Belső előkezelési és befejező felületkezelési lehetőségek, így az tapadás- és korrózióállósági célok beépítettek, nem utólag csatlakoztatott megoldások.

- Szerszám-, maszkolás- és állványtervezési támogatás ismételhető szélefedettség és átbocsátóképesség érdekében.

- Nyomon követhetőség a nyersanyagtól a kész alkatrészig, rögzített tételszámokkal és polimerizációs adatokkal.

- Gyors mintaáttekintés és világos kommunikáció a kivitelezhetőségről, különösen összetett geometriák esetén.

- Ha fogyasztóként azt kérdezi, hogy hol fesse le autóját vagy hol tudom lefesteni az autómat, válasszon olyan járműfestési szolgáltatást vagy autófestő műhelyt, amely sütést lehetővé tevő kabinnal rendelkezik, és dokumentált polimerizációs eljárásokkal dolgozik. Ha azt gondolja, hogy hol kellene lefestetni az autómat, kérje meg, hogy mutassák meg a sütőnaplóikat és a felületminőségi szabványaikat.

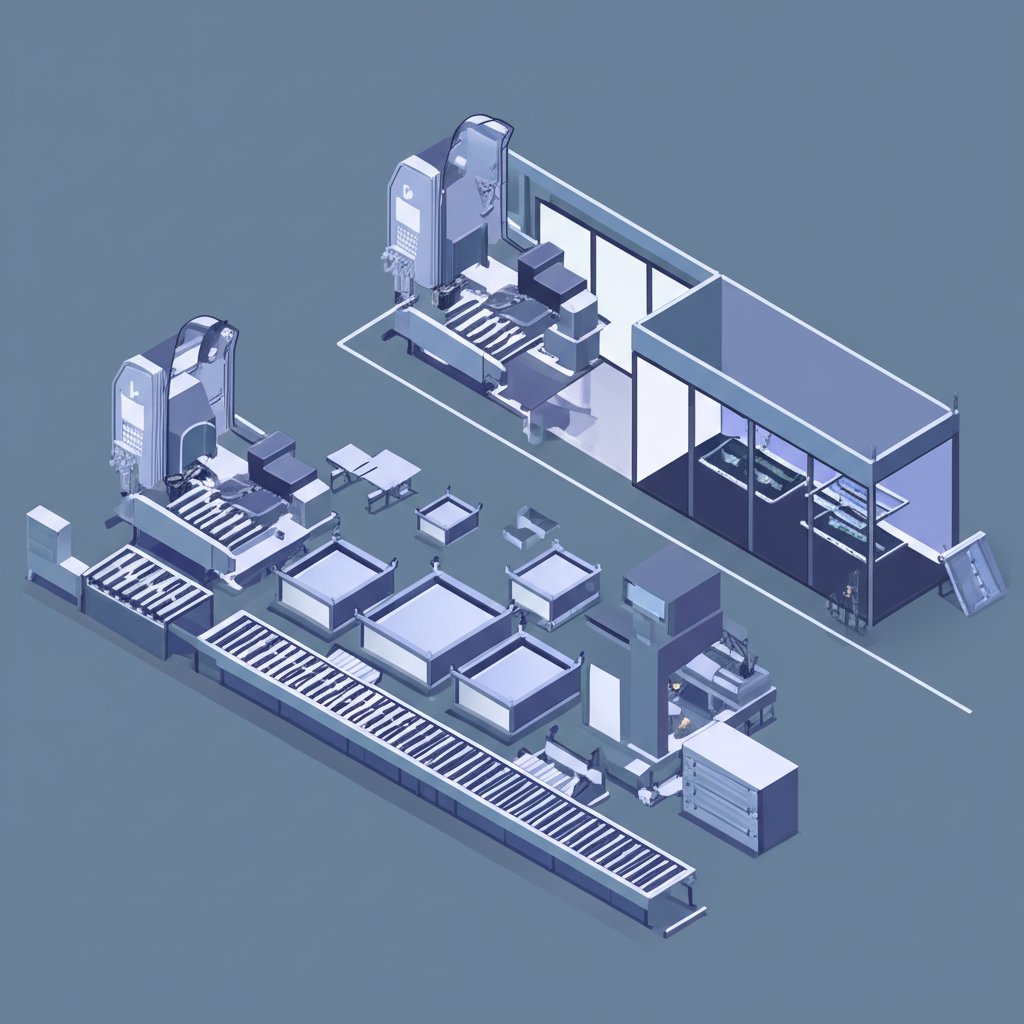

Az autóipari festékek gyártása szempontjából az automatikus autófestési vonalak és a szabályozott kemencék növelik az egységességet, és csökkentik az újrafeldolgozást.

Gyártás-előkészítés és festés integrálása

Miért kell több beszállítóval foglalkozni, ha egyetlen cég képes ugyanolyan specifikációnak megfelelően kihúzni, megmunkálni, előkezelni, lefesteni és összeszerelni? Az integrált folyamat csökkenti az átadásokat, a szennyeződés kockázatát és az ütemtervbeli kieséseket. Emellett szorosabb visszajelzési hurkot teremt az alkatrésztervezés, az illesztés és a sütési paraméterek között.

Ennek az integrált megközelítésnek egy példája a Shaoyi, amely végeszen keresztüli autóipari fémmegoldásokat kínál – beleértve a kihúzást, CNC megmunkálást, felületkezeléseket, mint foszfatálás, elektroforézis bevonat, porfestés és fúvásos festés, valamint összeszerelést és minőségellenőrzést – IATF 16949 minősített minőségirányítási rendszer keretében Shaoyi integrált fémfeldolgozása és felületkezelése . Ez a kombináció segít összehangolni az előkezelést, a bevonat kiválasztását és a kemenceütemezést a prototípustól a tömeggyártásig.

Gyorsabb PPAP és indítás egyetlen beszállítóval

Az indítási sebesség a tiszta iratoktól és a bizonyított folyamatképességtől függ. Egy PPAP-hoz szokott beszállító képes szervezni a darab leadási nyilatkozatokat, képességvizsgálatokat és rétegezett folyamatauditokat, miközben folyamatos minőséget biztosít a sorozatok és telephelyek során. A strukturált PPAP-megközelítés csökkenti a kockázatot, egyértelműsíti az elvárásokat, és gördülékenyebb termelési érvényesítést támogat PPAP auditellenőrző lista előnyei .

- Shaoyi IATF-szertificált, integrált fémmegmunkálás és felületkezelés sütőben beedződő bevonatokhoz

- OEM utánfestés vagy belső szabványok összehangolása és dokumentált sütési ütemtervek

- Sütő-érvényesítési jelentések és valós idejű hőmérsékletnaplózás lehetősége

- Gyors prototípusgyártás sorozatgyártásig, folyamatos minőséggel

- Érvényesített előkezelési lehetőségek, amelyek illeszkednek az Ön alapanyagához és korróziós célokhoz

- Nyomkövethetőség, tételvezérlés és beedzési adatok minden szállítmányhoz csatolva

- Szerszám- és maszkolási tervek, amelyek támogatják a megjelenést és a ciklusidőt

Válasszon olyan partnereket, akik képesek bizonyítani beedzési folyamatukat, dokumentálni azt, és megismételni nagyobb mennyiségek esetén is

Ha integrált, ellenőrzött partnert keres, aki képes sütőben keményített autóipari fém alkatrészeket prototípustól a gyártásig kísérni, tekintse át a Shaoyi szolgáltatásait, és kezdjen el beszélgetést az igényekről, sütőprofilról és dokumentációról.

Sütőben keményített festékek GYIK – Autóipari fém

1. Mi a legerősebb bevonat fémhez?

A szilárdság az alkatrészektől és a folyamattól függ. Sok autóipari fémalkatrész esetében a porfesték vastag, rugalmas réteget hoz létre. Karosszérialemezeknél egy sütőben keményített 2K uretán átlátszó réteg kompatibilis alapréteg fölött kiváló kémiai ellenállást és fényvisszatartást biztosíthat. A kerámia típusú bevonatok nagyon kemények, de általában felső rétegként használatosak, nem elsődleges színként. Az alapanyag, geometria, keményedési lehetőség és a termék TDS alapján válasszon.

2. Mi a legegészségesebb festékfelület fémhez?

Az autóipari fémeknél egy jól előkészített alapréteg, amely konverziós bevonatot vagy e-bevonatot, színes alapozót és sütésre keményedő poliuretán átlátszó réteget tartalmaz, bevált út egy tartós, fényes felület eléréséhez. Rögzítőkonzolok és motorháztető alatti alkatrészek esetén gyakran porfestéket választanak a tartósság miatt. Bármelyiket is választja, a tartósság az alapos előkezeléstől és a termék TDS-ében (Technikai Adatlap) előírt száradási és sütési eljárás szigorú betartásától függ. Egy klasszikus sütésre keményedő emaillezett festékfelület továbbra is alkalmazható bizonyos alkatrészeknél, de a modern poliuretánok általában felülmúlják azokat teljesítményükben.

3. Szükséges-e sütés az autófestékhez, vagy levegőn is megszáradhat?

Egyes rendszerek levegőn is megszáradhatnak, de a sütéses festési módszerek javítják a keménységet, a vegyiállóságot és a gyártási teljesítményt. A levegőn való száradás megfelelő lehet kis alkatrészeknél és érintőleges javításoknál, ha az idő és a felszerelés korlátozott. Amikor azonban konzisztens fényre, gyorsabb átfutásra és ismételhető eredményekre van szükség, a TDS szerinti szabályozott sütéses festési ütemterv az ajánlott.

4. Mire figyeljek egy sütéses bevonatpartnernél?

Ellenőrizze egy minőségi rendszer meglétét, például az IATF 16949 szabványt, belső előkezelést, a technikai adatlap (TDS) alapján dokumentált sütési ütemterveket, kemencében mért hőmérsékleteloszlás térképezését és valós idejű hőmérsékletnaplózást. Figyeljen PPAP-képességre, nyomonkövethetőségre és gyors mintakészítési időkre. Az integrált beszállítók, mint például a Shaoyi, egyazon helyszínen kombinálják a gyártást, előkezelést, festéksprayezést, porfestést és a sütő érvényesítését, csökkentve ezzel az átadási pontok számát, és segítve a bevezetési határidők betartását.

5. Használhatnak-e kis vállalkozások kompakt sütőt a sütőfestéshez?

Igen, ahol az előírások és a szellőztetés ezt engedélyezik. Egy konvekciós kabinnak sütő üzemmóddal vagy egy kis teljesítményű, autipari festékekhez használt sütőnek megbízhatóan ki lehet keményíteni a sütőfestéket, ha az áramlási viszonyokat, a terhelés elhelyezkedését és a felfűtési sebességet megfelelően kezeli. A felfűtési, tartási és hűtési szakaszokat mindig a termék TDS-éből kell meghatározni, és rögzíteni kell a keményítési profilt az egységesség érdekében.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —