Mi az anodizált alumínium? Folyamat, típusok, tartós színek

Mi az anódizált alumínium?

Rövid definíció az anódizált alumíniumról

"Az anódizált alumínium olyan alumínium, amelyen elektrokémiai kezelést végeztek, hogy egy kemény, tartós és korrózióálló oxidréteget hozzanak létre, amely a fém része, nem pedig egy rákent bevonat."

Bonyolultnak hangzik? Bontsuk le. Amikor egy elegáns laptopot, egy modern épület homlokzatát vagy egy karcolásálló edény felületét látja, és azon tűnődik, miért néz ki olyan jól és miért tart ilyen sokáig, valószínűleg anódizált alumíniummal van dolga. De mit is jelent valójában az anódizált alumínium? Egyszerű szavakkal élve, ez egy hétköznapi alumínium, amelyet egy anodizálás folyamaton – egy szabályozott oxidációs kezelésen – keresztül alakítottak át, amely a fém felületét védő, dekoratív és rendkívül funkcionális réteggé teszi.

Az anódizált alumínium fő előnyei

- Korrózióállóság: Az anódolt réteg védi az alumíniumot a nedvességtől és vegyi anyagoktól, megakadályozva a rozsdásodást és időjárás okozta károsodást. A nem kezelt alumíniummal ellentétben az anódolt alumínium nem válik patinássá, sem romlik el durva környezetben.

- Mérlegelési ellenállás: Az anódolt alumínium akár háromszor keményebb, mint a nyers alumínium, így sokkal ellenállóbb a karcolásoknak és kopásnak.

- Színek lehetőségei: Az anódolt réteg pórusos szerkezete széles színpalettára festhető – természetes ezüsttől aranyon, feketén, bronzon át egészen egyedi árnyalatokig. Ezek a színek a felületbe vannak integrálva, így nem repedeznek, nem hámlanak vagy perzselődnek le.

- Könnyűség és szilárdság: Az anódolt alumínium körülbelül 60%-kal könnyebb, mint az acél vagy a réz, mégis lenyűgöző szilárdságot biztosít – ideális olyan alkalmazásokhoz, ahol a súly fontos.

- Környezetbarát és újrahasznosítható: Az alumínium 100%-ban újrahasznosítható, és az anódolási folyamat környezetbarátabb, mint számos más felületkezelési módszer.

Hogyan készül az anódolt alumínium?

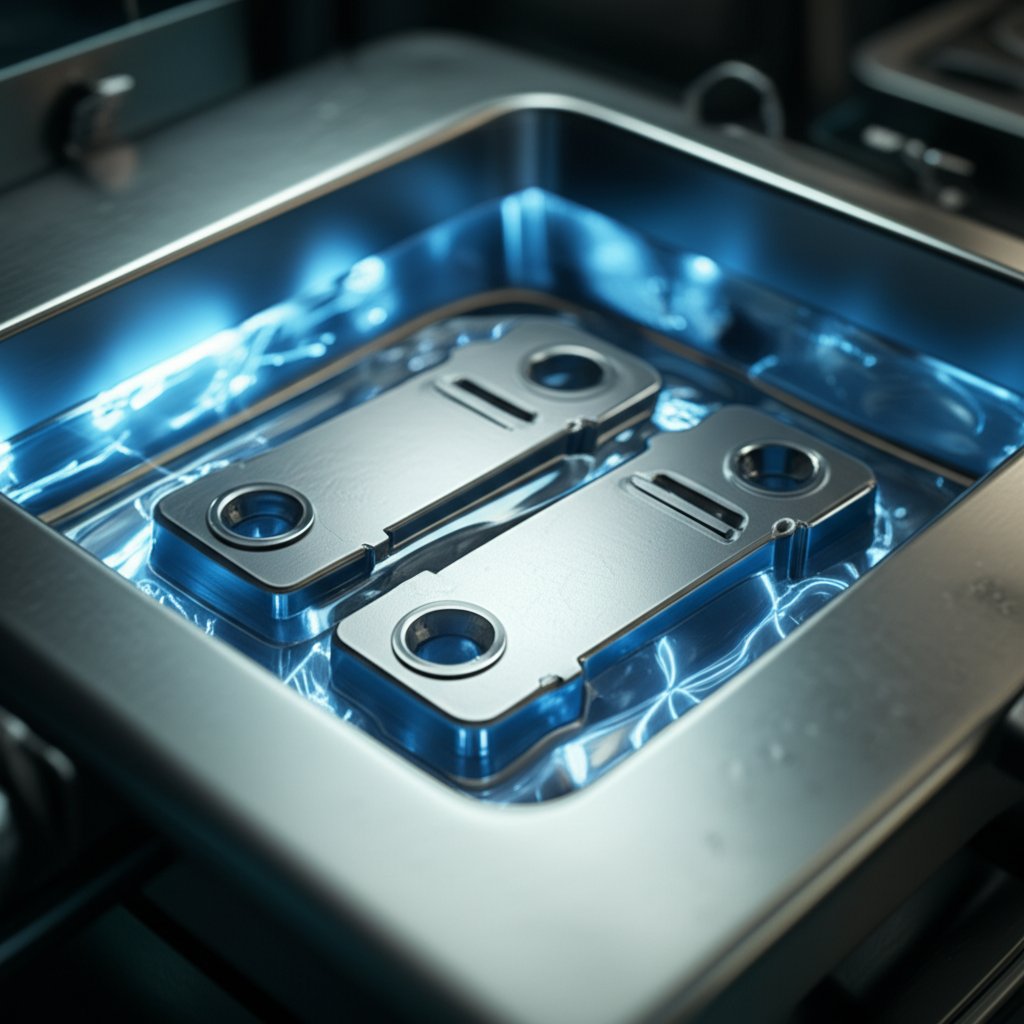

Képzelje el, hogy egy hagyományos alumíniumot speciális fürdőbe mártanak, és elektromos áramot vezetnek keresztül rajta. Ez egy olyan folyamatot indít el, amelyet anodizálás anódoxidálásnak neveznek, ahol az elektrolit oxigénje kötődik az alumínium felületéhez, és így egy rendezett, mikroszkopikus oxidréteg növekszik. Ellentétben a festékkel vagy bevonattal, amelyek a fém tetején helyezkednek el, ez a réteg magába az alumíniumba épül. Az eredmény? Egy tartós, gyönyörű és hosszú élettartamra készült felület.

Hogyan különbözik az anódoxidálás a festéktől és a bevonatoktól

| Módszer | A réteg kialakulása | Tipikus vastagság* | Hosszútartamú használhatóság |

|---|---|---|---|

| Anodizálás | Az oxidréteg az alapalumíniumból nő ki (beépített, nem felhordott) | 2,5–50,8 μm (0,0001–0,002 hüvelyk) | Nem repedezik, nem hámlaszt, nem szakad le; nagy kopás- és korrózióállóság |

| Festék | Szerves bevonat a felületen | Típustól függően változó; általában vastagabb, mint az anódoxidálás | Repedhet, karcolódhat vagy hámlathat; terepen javítható |

| Feltöltés | Fémréteg felvitele a tetejére (pl. nikkel, króm) | Folyamattól függően változó | Hámlathat vagy pernyésedhet; díszítő hatású vagy korrózióálló lehet |

Tehát összehasonlításkor anódolt alumínium és alumínium (egyszerű, nem kezelt), az anódolt fém keményebb, esztétikusabb és sokkal ellenállóbb az időjárás hatásai ellen.

Gyakori alkalmazások az elektronikától az építészetig

Hol találkozhatunk anódolt alumíniummal a mindennapokban? A válasz: mindenhol! Kiváló tartóssága és formatervezési rugalmassága miatt ideális anyag a következőkhöz:

- Laptopok, okostelefonok és elektronikai házak (karcolódásállóság és esztétikum érdekében)

- Építészeti panelek, előtetők és épületbelsők (az időjárásálló szépségért)

- Autók díszítése, kerékpárkeretek és különtéri felszerelések (könnyűsúlyú szilárdság és korrózióvédelem érdekében)

- Konyhai készülékek, főzőedények és otthoni dekoráció (könnyű tisztíthatóság és tartós szín miatt)

Összefoglalva, az anódolt alumínium nem csupán egy felületkezelés – ez egy olyan átalakulás, amely új szintre emeli a teljesítményt és a stílust ipari gépektől egészen a zsebedben lévő eszközökig.

Hogyan alakítja az anódosítási folyamat az alumíniumot egy tartós, színes felületté

Mi történik az anódosítási folyamat során?

Elgondolkodott már azon, hogyan lehet alumíniumot anódosítani, hogy egyszerre erős és gyönyörű legyen? A titok egy lépésről lépésre történő elektrokémiai átalakulásban rejlik. Íme egy leegyszerűsített útmutató az anódosítási folyamathoz, amelyet a gyártók használnak mindenféle termék előállításához, épületfalaiktól kezdve okostelefon-házakig:

- Tisztítás és dezoxidálás :Az alumínium alkatrészt először meleg, lúgos tisztítószerben (kb. 63°C) mossák, hogy eltávolítsák az olajat és szennyeződéseket. Ezután öblítik, majd gyakran maratják lúgkőfürdőben, amely a felületnek egyenletes matt felületet ad. Ezt követi egy savas oldatban történő lemarasztás, amely eltávolítja a nem kívánt ötvözet-részecskéket.

- Rögzítés (Rackelés): A tiszta alkatrészt rögzítik a rackekre, hogy biztosítsák a jó elektromos kapcsolatot és az egyenletes expozíciót az anód oxidálás során.

- Anód oxidálás savas elektrolitban: A rackelt alumíniumot savas elektrolitfürdőbe – általában kb. 15%-os kénsavoldatba – merítik. Egyenáramot (DC) alkalmaznak, az alumínium az anód (pozitív pólus), a tartály pedig a katód (negatív pólus). Innen származik az anodizálás kifejezés: az alkatrész válik anóddá.

- Pórusképződés és oxidréteg növekedése: A áram áramlása során a elektrolitból származó negatív töltésű oxigén-ionok (anionok) az alumínium felület felé vándorolnak, és reakcióban vastag, porózus alumínium-oxid réteget alkotnak. Mikroszkópos szinten ez az oxid mind a külső, mind a belső alumíniumból egy kicsit nő, és vertikális pórusok hálózatot hoz létre, amelyek később befogadhatják a festéket vagy színezőanyagokat.

- Opcionális színezés: Ha színt kívánnak, a részt festékfürdőbe merítik (különböző színekhez) vagy fémsó oldatba helyezik elektrolitikus színezéshez (például bronz vagy fekete). A festék vagy fém-ionok kitöltik az oxiddéteg nyílt pórusait, így élénk, elhalványulást ellenálló felületeket kapnak.

- Zárolás: A végső és kritikus lépés a lezárás. A alkatrészt forró deionizált vízbe vagy kémiai tömítőanyagba merítik, amely hidratálja és lezárja a pórusokat, rögzíti a színt és drámaian javítja a korróziós ellenállást. A lezárt pórusok színezéshez és tartósságcsökkentéshez vezethetnek.

Az anodizálás mögött álló tudomány: Hogyan működik az anodizálás?

Képzelje el az alumíniumot, mint egy üres vásznat. Amikor feszültséget viszünk fel a savfürdőben, az ionok mozgásba lendülnek: a negatív oxigénionok (a megoldásból származóan) az alumínium pozitív töltésű felülete felé sietnek, ahol összekapcsolódnak és alumínium-oxidot (Al 2O 3) alkotnak. Ez az oxidréteg egyedi abban az értelemben, hogy nem egyszerűen a felszínen helyezkedik el – hanem magából az alapfém anyagból nő ki. Az eredmény? Egy kemény, jól tapadó felület, amely az alumínium szerves része, nem pedig különálló réteg, mint a festék vagy a bevonat.

Mikroszkopikus szinten az anódolt felület apró, függőleges pórusokkal van tele. Ezek a pórusok kulcsfontosságúak a folyamatban – ezek teszik a felületet festékek befogadására alkalmassá, és biztosítják az anódolt alumíniumhoz társított élénk, tartós színeket. Miután lezárják őket, a pórusok bezáródnak, így a felület nagyon ellenállóvá válik kopás-, korrózió- és színtartam-szempontból.

Az anódolás az alumíniumból növeszti ki a védőréteget, így létrehozva egy olyan kemény, jól tapadó felületet, amely nem hámlik le, mint a festék.

Miért fontos a folyamatirányítás: A felületminőséget meghatározó változók

Az anódolt felület minősége és tulajdonságai több szigorúan szabályozott változótól függenek:

- Áramsűrűség: A magasabb áramsűrűség növeli az oxidréteg vastagságát, de túl magas érték égést vagy hibákat okozhat.

- Elektrolit összetétele: A kénsav a leggyakoribb, de kromos vagy bórsavas-kénsavas elektrolitokat speciális alkalmazásokhoz használnak.

- Hőmérséklet: A hidegebb fürdők általában sűrűbb, keményebb bevonatot eredményeznek; a melegebb fürdők felgyorsítják a folyamatot, de csökkenthetik a keménységet.

- Idő: A hosszabb anódolási idő növeli a réteg vastagságát és a szín mélységét, de túlzott idő esetén csökkenő hozadék várható.

Ezen paraméterek beállításával a gyártók az anódolási folyamatot konkrét igényekhez igazíthatják – legyen szó vékony, díszítő jellegű rétegről vagy vastag, kopásálló ipari felületről. Például a tipikus anódolt bevonatok vastagsága 8–16 μm, míg a keményanódolt (hardcoat) felületek akár 50 μm-es vastagságot is elérhetnek.

Pórusképződés, festékfelvétel és zárás: A befejező simítás

Miután kialakul az oxidréteg, annak porozitása teszi az anódolt alumíniumot olyannyira sokoldalúvá. A nyitott pórusok mélyen felszívják a festékeket, így olyan színek jönnek létre, amelyek nem repedeznek vagy kopnak le. A lezárás az utolsó lépés – akár forró vízzel, nikkelt-acetáttal vagy más módszerekkel –, amely lezárja ezeket a pórusokat, és befejezi az átalakulást.

Szeretné mélyebben megismerni az anódolás technikai oldalát? Fedezze fel az Aluminum Anodizers Council erőforrásait, vagy tekintse át a technikai útmutatókat a Bonnell Aluminum oldalán.

Most, hogy már tudja, hogyan működik az anódolási folyamat, nézzük meg, hogyan biztosítanak a különböző anódolási típusok specifikus teljesítmény- és megjelenésbeli előnyöket számos alkalmazás esetén.

Anódolási típusokat

I. típus, II. típus és III. típus: Mi különbözteti meg egymástól az egyes anódolási típusokat?

Amikor anódolt alumínium meghatározásáról van szó, fontos ismerni a fő anódolási típusokat kulcsfontosságú a megjelenés, tartósság és költség megfelelő arányának eléréséhez. Legyen szó tiszta anódolt felületről építészeti díszítőelemekhez vagy keményen anódolt alumíniumról ipari gépekhez, mindegyik típus egyedi előnyökkel rendelkezik. Íme, hogyan hasonlíthatók össze:

| Típus | Tipikus felhasználási területek | Színezhetőség | Kopásállóság | Korrózióállóság | Tömítési gyakorlatok |

|---|---|---|---|---|---|

| I. típus (Kromosav) | Repülőgépek, érzékeny szerelvények, minimális méretváltozás | Korlátozott (általában tiszta anódolt) | Mérsékelt | Vékony rétegekhez alkalmas | Általában lezárva |

| II. típus (Kénsav) | Építészeti díszítőelemek, fogyasztási cikkek, elektronika | Kiváló (tiszta anódolt felület vagy sok színben, feketén anódolva is festhető) | Jó | Jó, különösen zárolt állapotban | Általában színvisszatartás és korrózióállóság érdekében van lezárva |

| III. típus (Keményanodizálás) | Nagy igénybevételű alkatrészek, ipari, katonai, gépjárműipar | Korlátozott (általában sötét szürkétől fekete anodizálásig) | Kiváló (keményebb, mint az acél) | Kiemelkedő, még kemény körülmények között is | Gyakran nyitva hagyják a kopásállóság érdekében; dikromáttal is lezárható |

Mikor érdemes mindegyik anodizálási típust választani?

- I. típus (Kromosav): Ideális az űrrepülési ipar vagy érzékeny alkatrészek esetén, ahol minimális anyagfelhalmozódás szükséges, és a bevonatot általában tisztán anodizált állapotban hagyják. Kiváló választás olyan szerkezetekhez, ahol a szűk tűréshatárok kritikusak.

- II. típus (kénsavas): A leggyakoribb választás dekoratív és általános célú alkalmazásokhoz – gondoljon például tiszta anodizált alumíniumra ablakkeretekre, elektronikai termékekre vagy fogyasztási cikkekre. Kiváló megoldás, ha színes vagy tiszta anodizált felületet kíván közepes kopás- és korrózióállósággal. Széles körben használják építészeti és design-orientált alkalmazásokban.

- III. típus (keményanodizálás): Ezt válassza ipari, katonai vagy járműipari alkatrészekhez, amelyek maximális tartósságot, kopásállóságot és védelmet igényelnek – például hidraulikus hengerek, fogaskerekek vagy lőfegyveralkatrészek esetén. A felület általában sötétszürke vagy fekete anodizált, vastagabb, keményebb és jobban szigetel, mint a II. típusú. Keményanodizált alumínium található edényekben és nagyteljesítményű gépekben is.

Az anodizálás típusának kiválasztásakor az elsődleges szempontok a környezeti és kopásállósági igények legyenek, nem pedig a szín vagy felületminőség.

MIL-A-8625 előírás szerinti megadás: Az ipari szabvány

A mérnökök és beszerzők gyakran hivatkoznak a MIL-A-8625 számú katonai szabványra az anodizált alumínium specifikációinak elkészítésekor. Ez a széles körben elfogadott szabvány hat anodizálási típust és két osztályt határoz meg. A gyakorlatban a legtöbb kereskedelmi és ipari rajz a következőkre utal:

- I típus (króm-savas), Típus II (kénsavas), és TÍPUS III (keményanodizálás/kénsavas alacsony hőmérsékleten)

- 1. osztály (színezetlen/tiszta anodizálás) és 2. osztály (színezett)

- Bevonat vastagság, korrózióállóság, megjelenés és tapadás vizsgálata és elfogadási kritériumai

Például a „II. típus, 1. osztály, átlátszóan anódolt alumínium, MIL-A-8625 szerint” megadása biztosítja az átlátszó anódolt felületet igazolt tartóssággal. Ha színes alkatrészre van szüksége – például fekete anódolt építészeti díszítőelemre – adja meg: „II. típus, 2. osztály, feketére festve, MIL-A-8625 szerint”. Maximális kopás- és korrózióállóság érdekében követelje meg a „III. típusú, keményen anódolt alumíniumot, MIL-A-8625 szerint”. Mindig ellenőrizze a legfrissebb szabványt, vagy konzultáljon anodizáló szakemberrel a legmegfelelőbb megoldás érdekében (Alumínium Anódoló Tanács) .

Gyakorlati kiválasztási példák

- Dekoratív díszítőelemek vagy ablakkeretek: II. típusú, átlátszóan anódolt felület fényes, fémhatású megjelenésért

- Kültéri vagy hajózási szerelvények: II. vagy III. típusú, festett vagy átlátszó, a kopás- és korrózióállósági igényektől függően

- Ipari fogaskerekek vagy gépek: III. típusú, keményen anódolt alumínium maximális szilárdságért

Ezután azt vizsgáljuk meg, hogyan befolyásolják a szín- és zárókezelési döntések továbbá az anódolt alumínium alkatrészek teljesítményét és esztétikáját.

Tartós színkiosztás és zárókezelési döntések

Színezési módszerek: az átlátszótól a feketén és pezsgőszínűn át további lehetőségekig

Amikor anódolt alumíniumot választ, nem csupán egy fémet választ ki – hanem olyan felületet, amely annyira visszafogott vagy határozott lehet, amennyire a tervezés megkívánja. De hogyan jutunk el a természetes ezüstszíntől a gazdag fekete anódos alumínium -ig, vagy akár egy lágy pezsgőszínű anódolt megjelenésig? Mindez a színezési módszertől és attól függ, hogyan zárják le az anódos réteget.

Három fő módszer létezik az anódolt alumínium színezésére:

- Átlátszó anódolás: Nem kerül festék a felületre. Az alumínium természetes fénye marad meg, melyet egy átlátszó oxidréteg védelmez. Ez népszerű az építészeti díszítőelemeknél és az elektronikai termékeknél, ahol tiszta, modern megjelenést részesítenek előnyben.

- Festés: Az anodizálás után a porózus oxidréteget festékkádba mártják. A festék behatol a pórusokba, így kialakulnak az élénk anódolt alumíniumszínek – arany- és bronzszínektől kezdve a kék, piros és fekete anódolt alumíniumig. Zárás után ezek a színek rögzülnek, így tartós és esztétikus megjelenést biztosítanak.

- Elektrolitikus színezés: Ezt a folyamatot kétszakaszos színezésnek is nevezik, amely során elektromos áram segítségével fém-sókat (általában ónt, kobaltot vagy nikkel) választanak ki az oxidrétegbe. Az eredmény? Intenzív, kifakulásmentes árnyalatok, különösen a bronz és fekete közötti skálán, valamint jellegzetes felületek, mint például a pezsgős anódolt alumínium. Ezt a folyamatot gyakran elektrolitikus színezés anódolt alumínium katód vagy anód néven említik, mivel a munkadarab a színezés során katódként viselkedik.

De melyik módszer a legjobb? Ez az igényektől függ. A festés a legnagyobb választékot kínálja az alumínium anódoxidálási színekből, de egyes élénk árnyalatok (például a piros és a kék) idővel érzékenyebbek az UV okozta színelhalásra. Az elektrolitikus színezés viszont kiválóbb UV-állóságot biztosít – így ideális választás kültéri vagy építészeti alkalmazásokhoz, ahol a színállóság kiemelten fontos.

Záráslehetőségek: A tartósság és a színállóság kulcsa

A színezés után a következő lépés a zárás. Miért? Mert az anódolt réteg pórusai nyitva vannak – tökéletesek festékfelvételre, de ha nem zárják le őket, érzékenyek a foltokra és a korrózióra. A zárás bezárja ezeket a pórusokat, rögzíti a színt, és maximalizálja az időjárásállóságot.

Gyakori záró eljárások:

- Forróvíz-zárás: A hagyományosabb módszer. Az alkatrészt forráshoz közeli hőmérsékletű desztillált vízbe merítik, amelyben az oxid hidratált alumínium-oxiddá (boehmitté) alakul, ami duzzad, és ezzel bezárja a pórusokat.

- Nikkel-acetát zárás: Egy kémiai záróréteg, amely alacsonyabb hőmérsékleten is jól működik, különösen hatékony festett felületek esetén, kitűnő korrózióvédelmet és színállóságot biztosít.

- Hideg zárás: Különleges vegyi anyagokat használ szobahőmérsékleten, amelyek feltöltik az anyag pórusait. Ez a módszer gyorsabb és energiatakarékosabb, de durva környezetben enyhén csökkentett tartósságot nyújthat.

- Szerves bevonat zárása: Olyan alkalmazásokhoz, amelyek extra kopásállóságot vagy díszítő hatást igényelnek, átlátszó gyanta vagy lakk réteg felvihető az anódolt felületre.

A zárás minősége mindenben különbséget jelent. Nem lezárt vagy rosszul lezárt anódolt alumínium hamarabb elveszítheti színét, korrózió érheti vagy fénye csökkenhet, különösen kültéri vagy tengeri környezetben.

Döntési útmutató: Szín és zárás összeillesztése az alkalmazáshoz

Nem biztos benne, hogy melyik kombináció a legmegfelelőbb a projektjéhez? Használja az alábbi táblázatot, hogy összemérje a szín- és záráslehetőségeket aszerint, hogy hol és milyen módon fogják használni az anódolt alumíniumot. Beleértettük továbbá az ipari szabvány szerinti ellenőrző teszteket is – például a AAMA 611 tömítés teszt és ASTM B 136 AAMA 611 dörzsölési teszt —hogy biztosan tartós felületkezelést kapjon.

| Használati eset | Színezési módszer | Zárolási módszer | Ajánlott teszt |

|---|---|---|---|

| Beltéri dekor (bútorok, szerelvények) | Festés (széles választék anodizált alumínium színekben) | Forró víz vagy nikkelt-acetát | ASTM B 136 AAMA 611 dörzsölési teszt |

| Kültéri építészet (homlokzatok, ablakkeretek) | Elektrolitikus színezés (pezsgős anodizált, fekete anodizált alumínium) | Meleg víz vagy nikkel-acetát; a kiváló minőségű tömítés elsőbbséget élvez | A AAMA 611 tömésvizsgálat, ASTM B 117 korrózió |

| Gépek/ipari (berendezések, szerszámok) | Színezés vagy elektrolitikus színezés (általában sötétebb árnyalatok tartósság érdekében) | Nikkel-acetát vagy hideg tömítés (hatékonyság érdekében) | ASTM B 136 AAMA 611, kopásvizsgálat |

Az építészeti projektek esetében a AAMA 611 a szabvány az anodizált befejezések, beleértve a tömítés minőségét és a színegyenlőséget is, meghatározására és tesztelésére szolgáló referencia.

A legszebb szín nem mindig a legtartósabb; a tömésminőség gyakran meghatározza a hosszú távú teljesítményt.

Röviden, mindig egyeztess a választásoddal alumínium-anodizáló festékek a szűrő és a tömítési módszer alkalmazásod igényeinek megfelelően. Ha a külső használathoz elhalványulási ellenállásra van szükséged, akkor a legjobb választás az elektrolit színezés és a szigorú lezárás. A beltéri termékek esetében szinte minden szín lehetséges, de ne hagyja ki a pecsétet! És ne feledjük, hogy az olyan tesztek, mint az AAMA 611 tömítővizsgálat és az ASTM B 136 biztosítják, hogy a befejezés kitart az idők próbája előtt.

Készen állsz arra, hogy lásd, hogyan befolyásolhatja az ötvözet kiválasztása és a tervezése az anódosított befejezést? A következő részben megvizsgáljuk, hogyan lehet következetes színt és minőséget elérni.

Az ötvözet kiválasztása és a tervezési részletek, amelyek befolyásolják az eredményeket

Hogyan befolyásolja az ötvözet összetétele az anódosított megjelenést

Elgondolkodott már azon, hogy két anódolt alumíniumlemez miért nézhet ki kissé eltérően, még akkor is, ha ugyanabból az „alumíniumból” készültek? A titok az ötvözet összetételében rejlik. Nem minden alumínium egyforma – mindegyik ötvözetcsalád más elemeket tartalmaz, amelyek befolyásolják a végső anódolt felületet, a színt és a korrózióállóságot. Ha konzisztens, magas minőségű anódolt felületet szeretne elérni, ezeknek a különbségeknek az ismerete elengedhetetlen.

| Alloy sorozat | Fő ötvözőelemek | Tipikus anódolt megjelenés | Színegyensúly | Tervezőknek szóló megjegyzések |

|---|---|---|---|---|

| 1XXX | 99%+ tiszta alumínium | Átlátszó, de puha; legtöbb alkalmazásra nem elég erős | Jó | Anódolható, de szerkezeti felhasználása korlátozott |

| 2xxx | Réz | Sárgás árnyalat, kevésbé védett | Szegények. | Nem ajánlott színérzékeny vagy kültéri anódolt alumíniumlemezekhez |

| 3xxx | Mangan | Szürke vagy barna felület | Nehezen egyeztethető | Festett, nem anodizált alkalmazásokhoz ajánlott |

| 4xxx | Silícium | Sötét szürke, koromszerű megjelenés | Szegények. | Védőhatású, de esztétikailag nem vonzó |

| 5xxx | Magnesium | Erős, átlátszó oxidréteg; kiváló az anodizált felülethez | Nagyon jó. | Előnyben részesített építészeti célú anodizált alumíniumlemezeknél, ha AQ (Anodizálási Minőség) |

| 6xxx | Magnézium és Szilícium | Átlátszó, erős, esztétikus felület | Kiváló | Gyakori profilok és lemezalkatrészek esetén; extrudáláshoz 6063, lemezhez 5005 ajánlott a legjobb színtalálkozáshoz |

| 7xxx | Zinc | Átlátszó, de barnás árnyalatot kaphat, ha magas a cink tartalom | Változó | Egyes alkalmazásokhoz alkalmas lehet, de ellenőrizni kell a színeltolódást |

A legtöbb építészeti és esztétikai igénybevételre a 5xxx és 6xxx sorozatú ötvözetek az első választás anodizált alumínium esetén. Ám még ezen belül sem mindegyik ötvözet egyenértékű – némelyik, például az 5005 és a 6063 „Anodizálási Minőség (AQ)”-ként van jelölve, és anodizált alumíniumlemezeknél a legkonzisztensebb színt biztosítja.

Konzisztens szín és fényesség tervezése

Képzelje el, hogy egy anódolt alumíniumlemez falat szerel fel, majd észreveszi a halvány színcsíkokat vagy az eltérő fényességi szinteket. Hogyan kerülheti ezt el? A konzisztencia az ötvözet, hőkezelés és még az anyag tétel („lot”) gondos ellenőrzésével kezdődik. Különböző ötvözetek vagy hőkezelések keverése – még akkor is, ha mindkettő a 6xxx sorozathoz tartozik – látható színeltérést eredményezhet az anódolás után.

- Tartsa magát egyetlen ötvözethez és hőkezeléshez projektenként. A legjobb eredmény érdekében használjon 6063-as típust sajtoláshoz és 5005-ös típust lapos anódolt alumíniumlemezekhez.

- Rendelje meg az összes alkatrészt ugyanabból a tételekből. Ez minimalizálja a tételközi változásokat, és segít az anódolt felület egységes megjelenésében nagyobb szereléseknél.

- Kérjen anódolt mintaterjedelmet. Ezek a minták bemutatják a várható színváltozást, és segítenek reális elvárások kialakításában (különösen világosabb felületek, például pezsgő vagy ezüst esetén).

- Hajlítást és hegesztést végezzen az anódolás előtt. Az anódosítás utáni formálás megrepedheti az oxiddéteget (crazing), míg a hegesztések helyi színezésváltozást okozhatnak.

A felület előkészítése és a befejezés egységessége

Az anódálás előtt az alumínium felszíni állapota - legyen az homokolt, csiszolt, tömött vagy egyszerűen tekercselt - fontos szerepet játszik a végső megjelenésben. A durva vagy egyenetlen felület foltos, anodizált felületet eredményezhet, míg a sima, egyenletes előkészítés biztosítja, hogy az anodizáló oldat egyenletesen kötődjön a következetes színhez és fényhez.

A gyakori mechanikus előkészítési módszerek:

- A következők: Eltávolítja a durvakat és a tökéletlenségeket, így mat vagy szatén megjelenést hoz létre.

- Fésülés: Tükrös, fényes befejezést biztosít, ideális dekorációs alkalmazásokhoz.

- - A csiszolás: Bármit hozhat ki, mattól fényesig, attól függően, hogy milyen vegyületet használnak.

A korróziós ellenállás szempontjából ideális a kisebb felületi durvágyság (24 RA alatt), mivel ez segít az anodizált befejező kötődésnek szorosabb és hosszabb ideig tartó.

Gyakorlati tervezési tippek anódolt alumíniumlemezekhez és alkatrészekhez

- Adja meg pontosan az ötvözetet és a hőkezelést minden anódolt alumíniumlemezhez és sajtolthoz.

- Tartsa az egész projekt anyagát ugyanabban a tételben, hogy csökkentse a színváltozást.

- Határozza meg a kívánt felületi minőséget (matt, kefélt, polírozott) az anódolás előtt.

- Jelölje meg a elfogadható színeltérést minták alapján – különösen nagy, látható szereléseknél.

- Végezze el az összes alakítást és hegesztést az anódolás előtt, hogy elkerülje a hibákat az anódolt felületen.

Az ötvözet kiválasztására, a felület előkészítésére és a tétel konzisztenciájára figyelve olyan anódolt alumíniumfelületet érhet el, amely olyan lenyűgöző, mint tartós – akár építészeti célra használt anódolt alumíniumlemezekkel, akár gyártási pontossági alkatrészekkel dolgozik. Nézzük most meg a folyamatlépéseket és minőségellenőrzéseket, amelyek biztosítják, hogy anódolt felülete a legmagasabb szintet érje el.

Folyamatlépések minőségbiztosítási és ellenőrzési útmutatóval anódolt alumíniumhoz

A tisztításról a tömésig: lépésről lépésre az anódizálás

Ha azt szeretné, hogy az anodizált alumínium termékei gyönyörűek és tartósak legyenek, akkor a folyamat következetessége és a minőségre összpontosítása elengedhetetlen. Kíváncsi, mi történik valójában a nyers alumínium és a hibátlan anodizált befejezés között? A következőben egy gyakorlati, lépésről lépésre bemutatott útmutató mutatja, hogyan lehet anódosítani az alumíniumot, a beérkező vizsgálattól a végső csomagolásig, minden szakasz célja a gyakori anódosítási hibák megelőzése és a következetes eredmények garantálása.

- Beérkező ellenőrzés: Ellenőrizze az összes alumínium alkatrészt, hogy ne legyen felszíni hibája, szennyeződése vagy mechanikai károsodása. Csak hibátlan anyag kerül előállításra, minimalizálva a hibák kockázatát a végső anodizált befejezésben.

- Lúgos tisztítás: Tisztítsa meg a részeket lúgos oldatban, hogy eltávolítsa az olajat, a piszkot és a maradványokat. A vegyi anyagokat a következőképpen alaposan öblítse le vízzel, hogy ne kerülhesse a vegyi anyagokat.

- A vizsgálatot a következők alapján kell elvégezni: Az alumíniumot egy ásós fürdőbe merítjük, amely jellemzően lúgos, hogy eltávolítsuk az oxidokat és egyenletes matta felületet hozzunk létre. Egyes ötvözetek esetében egy savos oldatban végzett deoxidálási lépés eltávolítja a maradék szennyezőanyagokat.

- A vízvízcsapás: A többszörös vízmosás biztosítja, hogy minden tisztító és ásó vegyi anyag eltávolodjon, így megelőzve a későbbi lépésekben bekövetkező nemkívánatos reakciókat.

- Anódolás: A alkatrészeket rakákon helyezzék el, és biztosítsák a jó elektromos kapcsolatot. A szilárd szilárdítót egy szabályozott elektrolitot (gyakran kénsav) tartalmazó anodizáló tartályba merítse. Egyenes áramot alkalmaznak anodizáló berendezésekkel; az alumínium az anódként működik, és egy katód (gyakran rozsdamentes acél) fejezi be a kört. A kívánt oxiddéshasító vastagság és minőség elérése érdekében gondosan ellenőrizzék a feszültséget, a áram sűrűségét és a fürdőkő hőmérsékletét.

- Kivágás: Az anódálás után azonnal öblítse le a részeket, hogy eltávolítsák a savtartalmú maradványokat a felületről.

- A fentiek szerint a következők alkalmazandók: Ha színre van szükség, az anódolt alumíniumot festékfürdőbe vagy elektrolitikus színező oldatba kell meríteni. A porózus oxidréteg felszívja a festékeket vagy fém-sókat, így élénk, tartós színek jönnek létre.

- Zárás: Zárja le az anódos réteget forró vízbe vagy nikkelt-acetát oldatba való merítéssel. Ez a lépés hidratálja és lezárja a pórusokat, rögzítve a színt, és maximalizálva a korrózióállóságot.

- Végső öblítés és szárítás: Alaposan öblítse le a maradék vegyszereket, majd teljesen szárítsa meg az alkatrészeket.

- Csomag: Védje a kész alkatrészeket szennyeződéstől vagy mechanikai sérüléstől a szállítás vagy szerelés előtt.

Minőségellenőrzés és elfogadási kritériumok

A konzisztens minőség nem véletlenül jön létre – minden folyamatlépésbe beépített. Az alábbi minőségellenőrzési ellenőrzőlista segíthet nyomon követni és szabályozni az egyes szakaszokat, akár saját gépen futtatja az anódolást, akár beszállítóval dolgozik:

- Fürdő kémiai összetételének ellenőrzése: Rendszeresen ellenőrizze és dokumentálja az elektrolit összetételét, pH-ját és szennyeződési szintjét. A specifikációtól eltérő fürdők egyenetlen bevonatot vagy anódolási hibákat okozhatnak.

- Hőmérséklet- és áramerősség-naplók: Automatizált vezérlések használata a tartály hőmérsékletének, feszültségének és áramsűrűségének folyamatos figyelésére. Az eltérések hatással lehetnek a bevonat vastagságára és a színegyöntettségre.

- Zárásminőségi ellenőrzések: A zárás hatékonyságának ellenőrzése ipari szabványok szerint, például az AAMA 611 vagy az ASTM B 136 (foltállóság) szabványokkal, amelyek a lezáró réteg tartósságát értékelik.

- Bevonatvastagság mérése: Az anódos réteg vastagságának mérése több ponton az EN ISO 2360 vagy hasonló szabványok szerint. Építészeti alkalmazások esetén az átlagos vastagságnak el kell érnie vagy meg kell haladnia a 16–20 μm-t, ahogyan azt az elfogadási irányelvek előírják (Aluprof) .

- Koszmetikai ellenőrzés: Minden alkatrész ellenőrzése szabványos megvilágítás mellett. Foltok, pitting, karcolások vagy színeltérések keresése. Az elfogadható megjelenés egyenletes legyen, és ne mutasson látható hibákat a meghatározott távolságokból (pl. 3 m beltérben, 5 m kültérben).

Egyszerű ellenőrzés: Hogyan ismerhető fel, hogy az alumínium anodizált-e

Nem biztos benne, hogy az alkatrész valóban anodizált? Íme néhány gyakorlati, nem romboló módszer az anodizált alumínium festett vagy bevonatos felületektől való megkülönböztetésére:

| Teszt/Megfigyelés | Anódos alumínium | Festék/Bevonat |

|---|---|---|

| Vizuális pórusstruktúra | Nagyítás alatt nagyon finom, egyenletes textúra látható; a szín integrális, nem réteges | Általában sima, vagy ecsetnyomok láthatók rajta; a szín repedezhet vagy hámlaszthat |

| Elektromos vezetőképesség | A felület nem vezető (elektromos szigetelő) | A befestett felületek nem vezetők; a bevonatos felületek vezethetnek, attól függően, milyen fémből vannak |

| Dokumentáció | Tartalmaznia kell az anodizálási eljárást, a rétegvastagságot és a lezárás módját | A festék/bevonat specifikációk más szabványokra és vizsgálati módszerekre hivatkoznak |

Kritikus projektek esetén mindig kérjen folyamatfeljegyzéseket és teszteredményeket a beszállítójától. Ha bevonat vastagságát vagy tömítés minőségét kell ellenőriznie, akkor az AAMA 611, ASTM B 136 vagy EN ISO 2360 szabványokra hivatkozzon.

"Egy szabályozott, lépésről lépésre történő folyamat és szigorú minőségbiztosítási ellenőrzések a legjobb védelem az anódolt felületek hibái és az egyenetlen felületek ellen."

Akár saját létesítményében használ fejlett anódoló berendezéseket, akár egy tapasztalt anódoló partnerré választ, ezeknek a legjobb gyakorlatoknak a követése biztosítja, hogy alumínium alkatrészei hosszú élettartamúak legyenek. Következőként azt tárgyaljuk majd, hogyan lehet sikeresen festeni vagy bevonni anódolt felületeket – az illeszkedés vagy tartósság áldozása nélkül.

Bevonás és festés anódolt alumínium felületén a megfelelő módon

Mikor érdemes anódolt alumíniumot festeni

Elgondolkodott már azon, hogy lehetséges-e – vagy akár gyakorlatias-e – anódolt alumíniumot festeni? Talán van egy régebbi, kifakult anódolt ablakkerete, vagy új színsémához szeretne igazítani, anélkül hogy kicserélné az alapanyagot. Habár az anódolt alumínium festése nehézkes, de megvalósítható a megfelelő módszerrel. A lényeg az, hogy az anód réteg kemény, kémiai szempontból stabil, és sokkal kevésbé fogékony a festékre, mint a nyers alumínium. Ez azt jelenti, hogy a felületelőkészítés mindenek felett áll.

A tapadást elősegítő felületelőkészítés

Képzelje el, hogy egy olyan felületre kell festeni, amelyet majdnem minden ellenállásra terveztek – ilyen az anódolt alumínium. Tartós, hosszú távú eredmény eléréséhez alumínium revény , kövesse az alábbi lépéseket:

- Tisztítás: Kezdje zsírtalanítással. Oldószeres mosással vagy emulgeáló tisztítószerrel távolítsa el az olajat, koszt és egyéb szennyeződéseket. Ez biztosítja, hogy semmi ne akadályozza a tapadást (APCA felületelőkészítési útmutató) .

- Enyhe mechanikai vagy kémiai előkészítés: Csiszolja le az anódolt felületet 320-as vagy 400-as csiszolópapírral, hogy durvábbá tegye, és eltávolítsa a fényes oxidréteget, vagy savas maratószerrel hozzon létre megfelelő felületi struktúrát. Ez a lépés kritikus fontosságú—a festék nem kötődik megfelelően a sima, maratás nélküli anódolt felülethez.

- Maradékanyag-eltávolítás (ha szükséges): A csiszolás vagy maratás után egyes ötvözetek sötét maradékkal fedhetők be. Távolítsa el ezt a leszennyeződés-mentesítő oldattal, majd alaposan öblítse le és szárítsa meg.

- Tapadásfokozó/alapozó felhordása: Olyan alapozót használjon, amely kifejezetten alumíniumhoz vagy anódolt rétegekhez lett kifejlesztve. Kövesse a gyártó műszaki adatlapját (TDS) az alkalmazás és száradási idő tekintetében. Ez a lépés hidat képez a kemény anódolt felület és a fedőréteg között.

- Fedőréteg felhordása: Hordja fel a kiválasztott festéket vagy bevonatot a szállító ajánlásai szerint. Engedje meg a teljes kikeményedést a termékutasításnak megfelelően—ne siessen ezen a lépésen.

- Ragadóságtesztelés: A darab üzembe helyezése előtt ellenőrizze a tapadást kereszthálós vagy ragasztószalag-teszttel, ahogyan azt a festékgyártó javasolja. Ha repedezést vagy hámlást észlel, tekintse át az előkészítési lépéseket.

Részletes útmutatásért mindig konzultáljon a hivatalos előkészítési útmutatókkal és a festékgyártó adatlapjaival. Az egyes lépések kihagyása vagy elkapkodása korai meghibásodáshoz vezethet—even a legjobb festék sem fog tapadni egy rosszul előkészített anódolt felülethez.

Előnyök és hátrányok: Bevonat anodizált felületen vs. nyers alumíniumon

| Bevonat anodizált alumínium felületen | Bevonat nyers alumínium felületen | |

|---|---|---|

| Előnyök |

|

|

| Hátrányok |

|

|

Alodin vagy anódosítás: melyik jobb festéshez?

Az alodin (kromátátalakító bevonat) javítja a festék tapadását és az elektromos vezetőképességet, míg az anódosítás maximális korrózióállóságot és tartósságot biztosít – de nehezebb ráfesteni speciális előkészítés nélkül.

Tehát, alodin vagy anódosítás ? Ha a projekt elsődleges szempontja a festék tapadása és az elektromos vezetés (például elektronikai földelés), akkor az alodint gyakran előnyben részesítik. Maximális korrózióvédelemre és tartós, színes felületre az anódosítás a legalkalmasabb – bár extra lépésekre van szükség az anódosított alumínium festésekor.

Mit tehetsz, mit nem, és hogyan ellenőrizd

- DO alaposan tisztítsd meg és érdesítsd fel a felületet az alapozás előtt.

- DO használjon a gyártó által ajánlott alapozókat és fedőlakkokat alumínium- és anodizált felületekhez.

- DO ellenőrizze a tapadást a részek használata előtt.

- Nem ne hagyja ki a csiszolás vagy maratás lépését – ez elengedhetetlen a festék tapadásához.

- Nem ne festse le erősen korróziós vagy hámló anodizált rétegeket; távolítsa el azokat, és újra anodizálja vagy ecsetelje le nyers fémmé, ahogy szükséges.

- Nem ne feltételezze, hogy minden bevonat kompatibilis – ellenőrizze a termékadatlapot (TDS), és bizonytalanság esetén forduljon a beszállítójához.

Összességében, lehet-e festeni alumíniumot amit anodizáltak? Igen – gondos előkészítéssel, megfelelő alapozóval és módszeres megközelítéssel. Akár régi építészeti elemeket frissít, akár egy alkatrészt testre szab, ezen lépések követése segít elérni egy kiváló megjelenésű és tartós felületet. Következő lépésként azt tárgyaljuk, hogyan válasszon olyan gyártótársat, aki képes kezelni az anodizálást és a ráépülő folyamatokat fontos projektekhez.

Hogyan válasszon anodizáló és gyártó partnert minőségi eredményekért

Mit érdemes figyelembe venni egy anodizáló partner kiválasztásakor

Amikor a projektje az anódolt alumínium teljesítményétől és megjelenésétől függ, ugyanolyan fontos a megfelelő partnert kiválasztani, mint magát a felületkezelést meghatározni. Képzelje el, hogy új járműipari alkatrészt, építészeti rendszert vagy elektronikai házat vezet be – hogyan bizonyosodhat meg arról, hogy az anódoló szállítója folyamatos minőséget képes nyújtani, határidőre szállítani és támogatni tudja az összetett gyártási igényeket?

Kezdje azzal a kérdéssel: Nyújt-e a szállító az anódoláson túl más szolgáltatásokat is? A legjobb anódoló vállalatok ma már integrált szolgáltatásokat kínálnak – ez mindenre kiterjed, anyagbeszerzéstől és megmunkálástól kezdve a felületkezelésen át az összeszerelésig. Ez a komplex megközelítés csökkenti a több beszállítóból eredő kockázatot, egyszerűsíti a PPAP (Termék- és Folyamatjóváhagyási Eljárás) folyamatot, és támogatja a gyors piacra lépést az autóipari és ipari vevők számára.

Kulcsfontosságú jelzések: Minőség, kapacitás és tanúsítvány

Az alábbi gyakorlati ellenőrzőlista segítségével összehasonlíthatja az anódoló üzemek lehetőségeit, és megtalálhatja az igényeinek leginkább megfelelő partnert:

| Szállító | TANÚSÍTVÁNYOK | Átfutási idő és kapacitás | Folyamathasználat szélessége | Hozzáadott értékű szolgáltatások | Szolgáltatott iparágak |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (gépjárműipar), ISO 9001 | Gyors prototípusgyártás, nagy mennyiségű, rugalmas tételnagyságok | Mechanikai megmunkálás, sajtolás, egyedi alumínium-anódoxidálás, fejlett felületkezelések, szerelés | Teljes PPAP-támogatás, gyors DFM (gyártásképességre optimalizált tervezés) visszajelzés, utólagos bevonat, illeszkedési ellenőrzés | Autóipar, első szintű beszállítók, ipari, elektronika |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Komplex megoldások légi- és védelmiipar számára; kiemelt figyelem a magas tartósságra | Anódoxidálás (II. és III. típus), galvanizálás, festés, nemszerkesztő anyagvizsgálat (NDT), kémiai bevonat | Folyamatközbeni és végső minőségellenőrzés, nyomon követhető dokumentáció | Légi- és űripar, védelmiipar |

| Greystone | IATF 16949, ISO 9001, NADCAP | Globális jelenlét, méretezhető nagy volumenhez | Megmunkálás, II/III típusú anódoxidálás, bevonat, passziválás | Egyedi automatizálás, saját gyártószerszámok, globális logisztika | Autóipar, ipari, orvostechnikai, repülési és űripar |

| Accio | ISO 9001 | Egyedi projektek, kis- és közepes sorozatok | Egyedi alumínium anódoxidálás, speciális felületek | Színek egyeztetése, folyamatinnováció, fenntarthatóság előtérben | Fogyasztói cikkek, elektronika, orvostechnika, autóipar |

Egy megbízható RFQ és PPAP-kész munkafolyamat kialakítása

„Anodizálókat keresek a közelben” vagy globálisan? Vegye figyelembe ezeket a legjobb gyakorlatokat, hogy biztosítsa, beszállítója képes legyen a modern gyártás igényeinek eleget tenni:

- Tanúsítványok számítanak: Keressen IATF 16949 tanúsítványt az autóiparban, NADCAP-ot a légikosaras iparban és ISO 9001-et az általános minőségirányításhoz. Ezek erős minőségbiztosítási rendszert és folyamatszabályozást jeleznek.

- Folyamatintegráció: Azok a beszállítók, akik megmunkálást, alumínium anodizálást és további bevonatolást is belső erőforrásokkal végeznek, jobban tudják ellenőrizni a minőséget, biztosítani az alkatrészek illeszkedését, és felgyorsítani a szállítást.

- PPAP és dokumentáció: Autóipari és ipari vevők számára a teljes PPAP dokumentáció és nyomonkövethetőség elengedhetetlen. Kérjen minta FAI (első darab ellenőrzési) jelentéseket és folyamatérvényesítési iratokat.

- Kapacitás és skálázhatóság: Képes-e az anodizáló üzem egyszerre prototípusokat és nagy sorozatgyártást is kezelni? A rugalmas kapacitás biztosítja, hogy növekvő vállalkozásával együtt ne nőjön ki partnere.

- Technikai támogatás: A gyors DFM-visszajelzés, tervezési felülvizsgálatok és közvetlen műszaki támogatás segíthet elkerülni költséges hibákat, és optimalizálhatja a gyártáskönnyítést.

- Környezetvédelmi felelősség: A növekvő szabályozási ellenőrzések fényében győződjön meg arról, hogy beszállítója betartja a legjobb gyakorlatokat a szennyvízkezelésben és a vegyszerek használatában.

egy valóban megbízható partner nemcsak kielégíti jelenlegi specifikációit, hanem segít előre látni a kihívásokat, miközben skáláz, új termékeket vezet be vagy új piacokra lép.

Összefoglalva, a megfelelő anódoxidáló partner többet tesz annál, mint hogy csupán bevonatot szállít – kiterjesztett részévé válik a mérnöki és ellátási lánc csapatainak. Akár globális hatókörrel rendelkező anódoxidáló iparágakat keres, akár helyi szakértőket, előnyben részesítse a bizonyított tanúsítványokat, integrált szolgáltatásokat és a folyamatirányítás iránti elköteleződést. Ez a megközelítés biztosítja, hogy az anódoxidált alumínium alkatrészek a minőség, megjelenés és tartósság legmagasabb szintű követelményeinek is megfeleljenek – akár a legnagyobb kihívások esetén is.

Ezután összefoglaljuk a legfontosabb tanulságokat, és megbízható forrásokra utalunk az anódolt alumínium pontos megadásához és beszerzéséhez.

Főbb tanulságok és további lépések

Kulcsfontosságú tanulságok az anódolt alumínium megadásához

• Az anódolt alumínium nem egy felületre felhordott bevonat, hanem az alapfém saját magából képződött, tartós oxidréteg.

• A lezárás minősége gyakran döntő fontosságú a hosszú távú korrózióállóság és színállóság szempontjából.

• Az anodizálás típusának (I, II vagy III) kiválasztása az alkalmazás környezetétől, kopásigényétől és kívánt megjelenésétől függ.

• Az ötvözet, a felület-előkészítés és a folyamatirányítás konzisztenciája elengedhetetlen az egységes anódolt alumínium felület eléréséhez alkatrészek vagy projektek során.

• Az anodizálás típusának, osztályának, színének és vizsgálati módszerének világos megadása a specifikációban segíti az anodizálót abban, hogy az elvárásoknak megfelelő eredményt érjen el.

Megbízható szabványok és hivatkozások

Ha készen áll meghatározni az anódolt alumíniumot a következő projekthez, vagy többet szeretne megtudni arról, mi az anódolás, és hogyan érheti el a legjobb eredményt, akkor kezdje ezekkel a megbízható forrásokkal:

- Alumínium Anódolók Tanácsa (AAC) – Ipari legjobb gyakorlatok, technikai útmutatók és egy könyvtár, amely segít megérteni, mi az anódoló, és hogyan válassza ki a megfelelő partnert.

- AAC: Az anódolt alumínium előírása – Részletes útmutatás a felületvégzések típusairól, színezési módszerekről és lezáráslehetőségekről minden alkalmazáshoz.

- Anódolási Referenciakézikönyv – Kimerítő technikai ismertetők, ötvözet-kiválasztási tanácsok és folyamatirányítási alapelvek.

- AAMA 611 – Az építészeti célú anódolt alumínium felületek minőségének és lezárásának meghatározó szabványa.

- ASTM B 680 – Szabványos vizsgálati módszer az alumíniumon lévő anódolt rétegek lezárási minőségéhez.

Következő lépések prototípusokhoz és sorozatgyártáshoz

Tudja, milyen szerepe van az anódolónak a projektje sikerében? Többről van szó, mint csupán egy fürdő üzemeltetéséről – az anódoló kulcsfontosságú partnerként vesz részt az eljárásirányításban, a dokumentációban és a felületminőség biztosításában. A legjobb eredmény érdekében készítsen vázlatos specifikációt, amely egyértelműen tartalmazza az alábbiakat:

- Anódolás típusa (pl. II. vagy III. típus)

- Osztály (színezetlen/tiszta vagy színezett/szín)

- Kívánt szín és fényesség (szükség esetén tartománymintákkal)

- Zárolás minősége és ellenőrzési módszer (AAMA 611, ASTM B 136, stb.)

Ha végponttól végpontig terjedő támogatásra van szüksége – gyors prototípusgyártástól és ötvözet-kiválasztástól kezdve az előrehaladott anódolt alumíniumfelületeken át az összeszerelésig – fontolja meg egy olyan partnert, aki az egész folyamatot képes irányítani. Shaoyi egy példa erre a cég, amely IATF 16949 minősítéssel rendelkező minőséget, integrált gyártást és gyors átfutási időt kínál az autógyártóknak és első számú beszállítóknak. Szolgáltatásaik a kezdeti tervezéstől a végső összeszerelésig terjednek, így rövidebb határidőket biztosítanak és csökkentik a beszállítói kockázatot a legfontosabb projektekhez.

A teljes gyártás megkezdése előtt kérjen mintafutást és képességvizsgálatot. Ez nemcsak azt ellenőrzi, hogy teljesülnek-e az Ön követelményei, hanem segít megérteni, hogyan kezeli az anódoxidáló a folyamatszabályozást, a minőségbiztosítási ellenőrzéseket és a dokumentációt. Egy erős partnerség biztosítja, hogy az anódoxidált alumínium felület a meghatározottaknak megfelelően működjön – akár egyetlen prototípus, akár globális gyártási sorozat esetén.

Készen áll a következő lépésre? Forduljon hitelesített anódoxidálóhoz, ossza meg tervezeti specifikációját, és használja fel a fenti forrásokat annak érdekében, hogy anódoxidált alumíniumtermékei kiemelkedjenek mind teljesítményükben, mind megjelenésükben.

Gyakran ismételt kérdések az anódoxidált alumíniumról

1. Mi a különbség az alumínium és az anódoxidált alumínium között?

Az alumínium egy nyersfém, míg az anódoxidált alumíniumon elektrokémiai eljárás során kemény, védő oxidréteg alakul ki a felületén. Ez a réteg javítja a korrózióállóságot, a kopásállóságot, és lehetővé teszi a színezett felületek kialakítását, amelyek nem repedeznek vagy hámlanak le.

2. Biztonságos az anódolt alumínium edényekhez és élelmiszer-érintkezéshez?

Igen, az anódolt alumínium biztonságos edényekhez, mivel az anódolási folyamat lezárja a fémet, megakadályozva az anyag kiválását, és inaktívvá teszi a felületet. Ezért népszerű választás fazekakhoz, serpenyőkhöz és konyhai eszközökhöz.

3. Hogyan ismerhető fel, hogy az alumínium anódolt?

Az anódolt alumíniumot egyenletes, fémes felülete és karcolódás- vagy hámlásállósága jellemzi. Ellentétben a festékkel, a szín a felületbe van építve. A dokumentáció vagy a beszállító iratai gyakran tartalmazzák, hogy az alkatrész anódolt-e.

4. Festhető vagy bevonható az anódolt alumínium?

Igen, lehetséges festeni az anódolt alumíniumot, de ehhez alapos tisztításra és felület-előkészítésre van szükség. A jó tapadás érdekében fontos a felület csiszolása vagy maratása, kompatibilis alapozó felvitele, valamint a beszállító útmutatásainak követése.

5. Mire kell figyelni anódolási beszállító kiválasztásakor?

Keressen szállítókat, akik rendelkeznek megfelelő tanúsítványokkal (például IATF 16949 az autóipari szektorhoz), integrált szolgáltatásokkal, mint a megmunkálás és összeszerelés, valamint minőségi munkát igazoló referenciákkal. A Shaoyihoz hasonló vállalatok teljeskörű folyamatirányítást, gyors prototípusgyártást és megbízható dokumentációt kínálnak igényes alkalmazásokhoz.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —