Pontosság kibontakozása: Mi az a vágószerszám a nyomásos öntésben?

TL;DR

A vágószerszám egy edzett acélból készült szerszám, amelyet vágóprésben használnak a felesleges anyag – például perem, öntőrendszer és túlfolyók – pontos eltávolítására egy nyomásosan öntött alkatrészből. Ez az automatizált folyamat egy kritikus befejező lépés, amely biztosítja az egységes alkatrészminőséget, jelentősen csökkenti a kézi munkaerő-költségeket, és növeli az általános termelési hatékonyságot.

Mi az a vágószerszám, és milyen alapvető szerepe van?

A présformázás világában a tökéletesen kialakított alkatrész elkészítése csupán a feladat fele. Miután az alkatrészt kiejti a formázógép, az még mindig egy fölösleges fémhálózathoz csatlakozik, amelyet el kell távolítani. Itt lép színre a levágóforma, amely elengedhetetlen szerepet játszik. A levágóforma egy speciális, erős szerkezetű szerszám, általában edzett acélból készül, és nagy pontossággal képes lefejteni vagy levágni ezt a nem kívánt anyagot. Ez a befejező lépés teszi teljessé a présformázási folyamatot, és alakítja át a nyers öntvényt majdnem nettó alakú alkatrésszé, amely készen áll a további folyamatokra.

A levágásnak nevezett folyamat közvetlenül a rész öntése és lehűtése után történik. A formázott alkatrész az ahhoz kapcsolódó felesleges fémmel együtt egy hidraulikus vagy mechanikus levágó sajtpresszbe kerül, amelybe a levágóforma be van szerelve. A sajtó erővel összezárja a forma két felét, és annak éles, megkeményített élei pontosan levágják a nem kívánt anyagot. Ez a módszer élesen ellentétben áll a kézi utómunkával, amely gyakran reszelőket, csiszolókat vagy szivacsokat használ. Bár a kézi átmeneteltávolítás hatékony lehet kis sorozatú gyártásnál vagy prototípusoknál, az munkaigényes és alkatrészek közötti eltérésekhez vezethet, ahogyan azt a szakértők is megjegyezték a Kinetic Die Casting .

Egy levágóforma elsődleges funkciója, hogy tisztán eltávolítsa a nyomásos öntési folyamathoz jellemző típusú felesleges fémeket. Ezeknek az anyagoknak a megértése világossá teszi az eszköz fontosságát:

- Öntési nyúlvány: Ez egy nagyon vékony, papírszerű fémlap, amely akkor keletkezik, amikor az olvadt fém kinyomódik a nyomóöntő forma két felének illesztési felületén. Gyakran éles, és el kell távolítani mind a biztonság, mind az alkatrész funkciója szempontjából.

- Elvezetőcsatornák: Ezek azok a csatornák, amelyeken keresztül az olvadt fém az befecskendező rendszerből a forma üregébe jut. Az ezen csatornákban megszilárdult fém le kell választani a végső alkatrésztől.

- Túlfolyók: Ezek kis mélyedések vagy zsebek a formában, amelyek a nyomás szabályozásában segítenek, és biztosítják, hogy a formaüreg teljesen kitöltődjön fémmel, ezzel megelőzve a hibákat. Az elvezetőcsatornákhoz hasonlóan az ezekben az átcsordulókban megszilárdult fém is le kell vágni.

Az ilyen elemek automatizált eltávolításával a vágóforma biztosítja, hogy minden alkatrész azonos specifikáció szerint készüljön el, olyan konzisztenciát nyújtva, amely kézi módon nehezen érhető el. Ez a pontosság különösen fontos összetett alkatrészek vagy szűk tűréshatárokkal rendelkező darabok esetében.

Vágóforma Tervezése, Típusai és Összetettsége

A vágószerszámok nem egyméret-mindenkinek megoldás; tervezésüket és bonyolultságukat az alkatrész geometriája határozza meg, amelyet befejezni kell. A vágószerszámnak tökéletesen tükröznie kell a nyomásos öntőforma konfigurációját, hogy pontos vágást biztosítson. Ahogy a R&S Design csapata elmagyarázta, egyes vágószerszámok esetében ugyanolyan nagy figyelmet igényel a tervezés, mint maguknál az öntőszerszámoknál. A jól megtervezett, minőségi anyagokból készült vágószerszámra való beruházás meghosszabbítja élettartamát, és megelőzi a költséges cseréket.

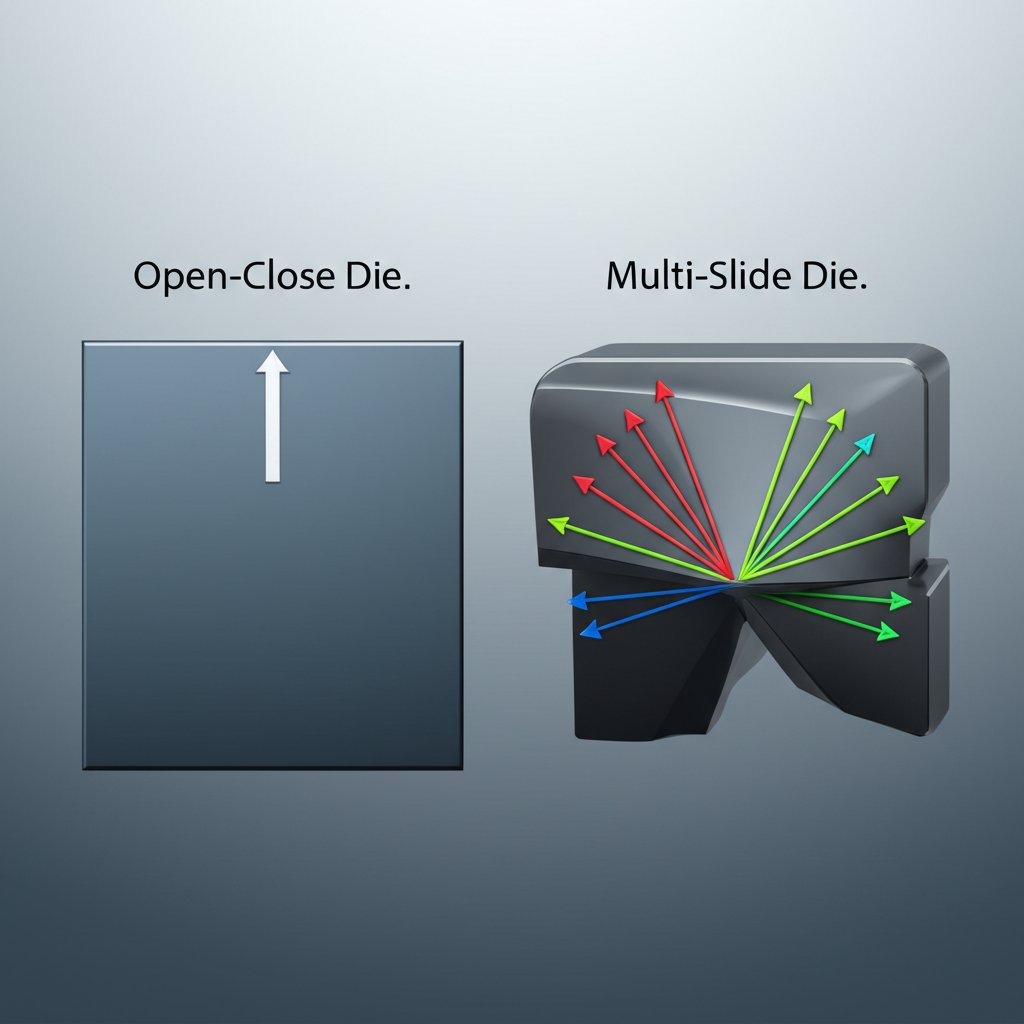

A vágószerszám bonyolultsága egyszerű kétalkás eszköztől kezdve kiterjedhet egy kifinomult többtengelyes gépig. Sík elválasztási vonallal rendelkező, alulmaradó részek nélküli alkatrészekhez gyakran elegendő egy alapvető nyíló-záró szerszám. Ez a típusú szerszám egyszerű függőleges sajtoló mozgással működik. Összetettebb alkatrészek esetén azonban a vágószerszám csúszóelemeket, bütyköket vagy hidraulikus hengereket is tartalmazhat, hogy a felesleget különböző szögekből és belső elemekből eltávolítsa. Bizonyos esetekben ugyanazon alkatrész egymást követő vágási műveleteihez többállásos vágószerszámokat használnak.

A modern gyártáshoz szükséges pontosság elérése, különösen az autóipari ágazatokban, szakértői szerszámtervezés és robusztus gyártási folyamatok függvényében áll. Például a nagy teljesítményű alkatrészekre szakosodott vállalatok saját gyártási tervüket és szigorú minőségellenőrzést alkalmazzák olyan precíziós gyártású alkatrészek gyártására, amelyek megfelelnek olyan szigorú szabványoknak, mint az IATF16949. Ez kiemeli a fejlett szerszámok és a végleges alkatrész minősége közötti kapcsolatot. A egyszerű vagy összetett vágószál használatának döntése gyakran a kezdeti költségek és a hosszú távú hatékonyság közötti kompromisszumhoz vezet, amint az alább látható.

| Gyár | Egyszerű vágószál | Komplex vágószem |

|---|---|---|

| Rész geometria | Egyszerű, lapos formák, nem vágva | Bonyolult formák, alulvágások, belső jellemzők |

| A szétválasztási mechanizmus | Alapvető nyitás-zárás funkció | A következők közül bármelyik: |

| Kezdőköltség | Alsó | Magasabb |

| A ciklus időtartama | Gyors egyszerű alkatrészekhez | Lassabb ciklusonként, de egyszerre több műveletet is elvégzi |

| Legjobb használati eset | Egyszerű alkatrészek nagy sorozatú gyártása | Összetett alkatrészek, ahol a kézi vágás gyakorlatlan vagy nem konzisztens |

Továbbá egy vágószerszám elengedhetetlen bizonyos feltételek mellett. A Magic Precision szerint egy vágószerszám különösen szükséges akkor, amikor a befolyók csatornái túl erősek és nehéz őket kézzel eltávolítani, vagy amikor az alkatrész központjához közel helyezkednek el, ahol a kézi eltávolítás károsíthatja magát az alkatrészt.

A stratégiai előnyök: Hogyan hatnak a vágószerszámok a költségekre, minőségre és hatékonyságra

A vágószerszámba történő beruházás egy stratégiai döntés, amely jelentős megtakarítást eredményez a költségek, a minőség és a hatékonyság terén. Bár kezdeti szerszámköltséget jelent, a hosszú távú megtakarítások és javulások gyakran messze felülmúlják a kezdeti kiadást, különösen nagy sorozatgyártás esetén. A fő előnye abban rejlik, hogy képes a változó és időigényes kézi munkát egy gyors, ismételhető és pontos automatizált folyamattal helyettesíteni.

A minőségjavítás az egyik legmeggyőzőbb előny. Egy vágószerszám tisztán és következetesen távolítja el az öntési bőrt és a vezetőcsatornákat, sima szélet hagyva maga után, amely szigorú tűréshatárokon belül marad. Ez az alkatrészről alkatrészre érvényes konzisztencia kritikus fontosságú azoknál az alkatrészeknél, amelyeknek nagyobb egységekbe kell illeszkedniük. A kézi csiszolással szemben, amely emberi hibáknak és eltéréseknek van kitéve, így a selejtezett vagy kidobott alkatrészek aránya magasabb lehet. Egy jól készült vágószerszám, mint amilyeneket a Shamrock Industries ír le, általában egy 'A' osztályú szerszámkészlettel együtt készül, hogy biztosítsa a legjobb teljesítményt és hosszú élettartamot.

A hatás a termelési hatékonyságra és a költségekre ugyanilyen jelentős. Egy vágó sajtoló másodpercek alatt végez egy ciklust, sokkal gyorsabban, mint bármely kézi folyamat. Ez a sebesség lehetővé teszi, hogy a vágási művelet lépést tartson az öntőgéppel, megelőzve a termelési torlódásokat és növelve az összes kimenetet. Az alapvető előnyök a következők:

- Költségmegtakarítás: Jelentősen csökkenti a kézi munkaerő szükségességét a letörés és felületkezelés terén. Emellett minimalizálja az anyagkiesést a selejtes alkatrészek számának csökkentésével, így alacsonyabb darabköltséget eredményez.

- Növelt minőség: Pontos, ismételhető módon távolítja el a peremet, kiváló egység-egység konzisztenciát és javított méretpontosságot biztosítva. Ez pontosabban illeszkedő, megbízhatóbb végső termékekhez vezet.

- Növekvő Áramlat: A vágóprés rövid ciklusideje lényegesen gyorsabb a kézi felületkezelésnél, lehetővé téve nagyobb termelési mennyiségeket és gyorsabb ügyfélkiszolgálást.

- A biztonság javítása: A hegyes peremek és öntőrendszerek automatizált eltávolítása csökkenti a sérülésveszélyt azoknál a dolgozóknál, akik egyébként kézzel kezelnék az alkatrészeket.

Végül is, a vágósablon egy értéknövelő eszköz. Minden közepes vagy nagy mennyiségű öntvénygyártásban részt vevő vállalat számára egy szükséges befejező lépést transzformál egy gördülékeny, költséghatékony és minőséget javító gyártási folyamattá.

Nyers öntvénytől a kész alkatrészig

A vágószerszám sokkal több, mint egy egyszerű vágóeszköz; ez egy kritikus mérnöki elem, amely hidat képez a nyomásos öntőgép nyers kimenete és egy precíziósan megmunkált alkatrész között. A felesleges anyag gyors, következetes és pontos eltávolítását lehetővé téve közvetlenül hozzájárul a minőséghez, a költségekhez és a sebességhez kapcsolódó alapvető gyártási igények kielégítéséhez. Bár a kézi módszereknek van helye a prototípusgyártásban vagy nagyon kis sorozatú termelésben, a vágószerszám elengedhetetlen a modern ipar által megkövetelt méretek és konzisztencia eléréséhez. Funkciójának, kialakításának és stratégiai előnyeinek megértése kulcsfontosságú annak érdekében, hogy felismerjük létfontosságú szerepét a nyomásos öntés ökoszisztémájában.

Gyakran Ismételt Kérdések

1. Mi a vágás folyamata a nyomásos öntés során?

A hidegképzésű öntvények vágása az a folyamat, amely során eltávolítják a nem kívánt felesleges anyagot – konkrétan a befolyócsatornákat, túlfolyókat és vékony peremeket – egy öntött alkatrészből. Ezt általában keményedett acélból készült vágóformával végzik, amelyet hidraulikus vagy mechanikus sajgóba szerelnek be. Az öntött alkatrészt a forma helyére teszik, majd a sajgó működésbe hozza a formát, így annak vágóélei tisztán és pontosan leválasztják a felesleges anyagot az alkatrészen.

2. Milyen típusú die casting eljárások léteznek?

A két fő die casting típus a melegkamrás és a hidegkamrás eljárás. A melegkamrás die castingot alacsony olvadáspontú ötvözetekhez használják, például cinkhez és magnéziumhoz, ahol az injektáló mechanizmus közvetlenül az olvadt fém fürdőben van. A hidegkamrás die castingot magas olvadáspontú ötvözetekhez használják, például alumíniumhoz, ahol az olvadt fémet minden egyes lövésnél kanállal juttatják be egy „hideg” injektáló kamrába, hogy megvédjék a gépet a károsodástól.

3. Léteznek különböző típusú sablonok a gyártásban?

Igen, a gyártás tágabb világában az ollók olyan szerszámok, amelyek anyagok kivágására vagy alakítására szolgálnak. A két fő kategória a vágóollók és az alakítóollók. A vágóollók, például a levágó olló vagy a kisajtoló olló, anyagot vágnak le. Az alakítóollók, mint például a hajlító vagy mélyhúzó ollók, az anyag alakját változtatják meg anélkül, hogy anyagot eltávolítanának. A konkrét tervezés és funkció teljesen a gyártási folyamattól és a kívánt eredménytől függ.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —