Az alumínium ipari felhasználása, amely csökkenti a súlyt és a költségeket

Miért található meg mindenütt az alumínium az iparban

Mi az alumínium, és miért támaszkodik rá az ipar

Amikor felemel egy szénsavas üdítőt, kinéz egy felhőkarcoló ablakán, vagy egy modern autóban vagy repülőn utazik, valószínűleg alumínium működését látja. De pontosan mi is az alumínium, és miért használják annyira széles körben? Ennek az az oka, hogy egyedülálló tulajdonságokkal rendelkezik, amelyek miatt számtalan ipari alkalmazásban az első választás. az alumínium ipari felhasználása a közlekedéstől a építkezésig, elektromos rendszerekig, csomagolásig és azon túli területeken terjed ki, az anyagok iránti igény hajtja, amelyek könnyenek és tartósak is.

Alumínium vs. Alumínium: Két helyesírás, egyetlen fém

Észrevehetted, hogy különböző szövegekben mind a „aluminum”, mind az „aluminium” szót használják. Mindkét írásmód helyes: az „aluminum” az Észak-Amerikában használt preferált forma, míg az „aluminium” a brit angolban és a világ nagy részén elterjedt változat. Ez az eltérés a 19. század elejére nyúlik vissza, amikor a tudósok és a szótárak eltérően határozták meg a szabványos írásmódot. A Nemzetközi Tiszta és Alkalmazott Kémiai Egyesület ma mindkét formát elismeri, így szabadon választhatsz a közönségedhez vagy régióhoz igazítva. Függetlenül az írásmódtól, a fém teljesítőképessége és sokoldalúsága változatlan marad.

A széleskörű elterjedést meghatározó alapvető tulajdonságok

Miért olyan könnyű mégis annyira erős súlyához képest az alumínium? A válasz a sűrűség – körülbelül 2,7 g/cm³ –, ami körülbelül egyharmada az acél sűrűségének. Ez azt jelenti, hogy mérnökök könnyebb alkatrészeket tervezhetnek, segítve az iparágakat az energiafelhasználás és anyagköltségek csökkentésében. De nehezebb-e az alumínium más fémekhez képest? Egyáltalán nem; valójában az alacsony sűrűsége az egyik legnagyobb előnye.

Tehát, az alumínium erős ? Míg a tiszta alumínium lágyabb, mint az acél, más elemekkel ötvözve a szilárdsága a súlyához viszonyítva jelentősen megnő. Ez ideálissá teszi olyan alkalmazásokra, ahol a szilárdság és a kis súly egyaránt kritikus, például repülőgép vázaszerkezetek, járműkarosszériák és szerkezeti panelek esetén.

- Könnyű : Csökkenti a járművekben és épületekben a fogyasztást és a szerkezeti terhelést.

- Korrózióállóság : Természetes módon védőoxid-réteget képez, így alkalmas tengeri, kültéri és csomagolófelhasználásra.

- Hő- és elektromos vezetőképesség : Kiemelkedő hőelvezetéshez, villamosenergia-átviteli vezetékekhez és elektronikai alkalmazásokhoz.

- Ötvözhetőség : Kombinálható elemekkel, mint például magnézium, szilícium és réz, így szabályozható a szilárdsága, alakíthatósága és nyúlhatósága.

- Újrahasznosíthatóság : Az alumínium többszörösen újrahasznosítható minőségveszteség nélkül, ezzel csökkentve az energiafelhasználást és támogatva a fenntarthatóságot.

| Ingatlan | Előny | Ipari hatás |

|---|---|---|

| Alacsony sűrűség (2,7 g/cm³) | Könnyű | Lehetővé teszi a fogyasztásos járműveket, könnyebb kezelést és csökkenti a szerkezeti terhelést |

| Korrózióállóság | Hosszú élettartam | Ideális tengeri, építőipari és csomagolóipari alkalmazásokhoz |

| Magas vezetékonyság | Hatékony hő/elektromos átvitel | Használják elektromos vezetékekben, elektronikai eszközökben és hőcserélőkben |

| Ötvözhetőség | Testreszabható tulajdonságok | Szilárdság és alakíthatóság adott felhasználáshoz igazítva |

| Újrahasznosíthatóság | Alacsonyabb energiafelhasználás | Támogatja a kör economy-t és csökkenti a környezeti hatásokat |

A szállítótól a féligyártmányig: Rövid áttekintés

Az alumíniumot elsősorban bauxit ércből nyerik ki. A folyamat során az ércet alumínium-oxidra (Al₂O₃) raffinálják, majd elektrolízissel tiszta alumínium fémmé redukálják. Ez az út az érctől a kész féligyártmányig energiaigényes, azonban az így előállított anyag végtelenszer újrahasznosítható, így fenntartható választás az ipar számára (forrás) .

Az alumínium tulajdonságainak környezet, terhelési eset és élettartam szerinti összehangolása a maximális érték eléréséhez.

Összefoglalva, az alumínium egyedülálló tulajdonságkombinációja – alacsony súly, szilárdság, korrózióállóság és újrahasznosíthatóság – az iparban való felhasználásának növekedését hajtja. Akár autót tervez, akár felhőkarcolót épít, vagy éppen élelmiszert csomagol, ezeknek a tulajdonságoknak az ismerete segít okosabb anyagválasztásban a teljesítmény és költséghatékonyság érdekében.

Ahol az ipar leginkább használja az alumíniumot

Ahol az alumínium iránti kereslet koncentrálódik

Valaha elgondolkodott már azon, hova kerül az az alumínium valójában, miután elhagyta a raffinériát? A válasz: majdnem mindenütt. Az ipari alumíniumfelhasználás terjedelme a repülőgép-szerkezetektől egészen a konyhaszekrényben található fóliáig terjed. De egyes ágazatok ennél is jobban támaszkodnak erre a fényre – mindegyik sajátos okokból, amelyek az alumínium könnyűségéhez, korrózióállóságához és alakíthatóságához kapcsolódnak. Nézzük meg részletesebben a főbb iparágakat, és hogy milyen formák – mint például extrudált termékek, alumíniumlemez, vagy öntvények – milyen valós alkalmazásokban jelennek meg.

| Szektor | Domináns termékformák | Kulcsfontosságú kiválasztási szempontok | Tipikus termékpéldák |

|---|---|---|---|

| Közlekedés (Autóipar, Légiközlekedés, Vasút) | Profilozás, alumíniumlemezek, lapok, öntvények | Súlycsökkentés, üzemanyag-hatékonyság, szilárdság | Autó alváz, karosszéria elemek, repülőgép törzs, vonat testek |

| Építés és építészeti munkák | Profil, lemez, lap, alumínium csatorna, gerendák | Korrózióállóság, tervezési rugalmasság, könnyű gyártás | Ablakkeretek, függőfalak, tetők, tartószerkezetek |

| Elektromos és elektronikai | Vezeték (pl. 4/0 alumínium vezeték), fólia, profil | Vezetőképesség, könnyűség, alakíthatóság | Villamosenergia-vezetékek, hűtőborda, csatlakozók |

| Csomagolás | Fólia, lemez, dobozoló anyag | Gátfunkció, alakíthatóság, újrahasznosíthatóság | Üdítősdobozok, élelmiszer-tálcák, rugalmas csomagolás |

| Ipari felszerelések és gépek | Lemez, profil, öntvény, rúd | Szilárdság-súly arány, megmunkálhatóság, korrózióállóság | Gépvázak, burkolatok, szállítórendszerek |

| Tengeri | Lemez, lemez, profil | Korrózióállóság, alacsony súly | Hajótestek, felépítmények, átjárók |

- Súlycsökkentés a szállítási és építőipari ágazatokban jelentős tendencia, amely az extrudált és lemezalumínium termékek iránti keresletet mozgatja.

- Villamosítás a járművekben és az infrastruktúrában növeli az 4/0 alumínium kábelhez hasonló vezetőképes formák iránti igényt.

- Körkörösség és a fenntarthatóság elősegíti a több újrahasznosított anyagtartalom beépítését csomagoló- és építőanyagokban.

Szállítási, Csomagolási és Építőipari Alkalmazások

A szállítási szektorban az alumínium alacsony sűrűsége lehetővé teszi, hogy járművek, vonatok és repülőgépek könnyebbek legyenek, kevesebb üzemanyagot használjanak, és nagyobb teherbírásúak legyenek. Például az autóipari mérnökök alumíniumlemezeket és extrúziókat használnak karosszériapanelhez és alvázalkatrészekhez, míg a légiipar az alumínium táblákra és speciális ötvözetekre támaszkodik a szigorú teljesítményi és biztonsági szabványok teljesítése érdekében. A vasúti rendszerek az alumíniumot részesítik előnyben nagysebességű vonatokhoz, csökkentve a súrlódást és a karbantartási igényeket.

Az építőipar egy másik terület, ahol az alumínium ipari felhasználása csillog. Az ablakkeretektől a függőfalon rendszerekig, az extrudált profilok és lemezanyagok lehetővé teszik az építészek számára, hogy könnyűszerkezetű, korrózióálló szerkezeteket tervezzenek. Az alumínium lemez és csatorna szintén használatos szerkezeti támaszokhoz és tetőzéshez, így a épületek mind tartósak, mind vizuálisan hatásosak.

Elektromos és elektronikai felhasználások

Az alumínium vezetőképessége forradalmi jelentőségű az elektromos iparban. A távvezetékek gyakran 4/0 alumíniumvezetéket használnak hosszú távú átvitelre, mivel ez könnyebb és költséghatékonyabb, mint a réz. Az eszközök belsejében az extrudált hűtőborda és csatlakozók eltávolítják a hőt, és biztosítják a stabil működést. A vékony alumíniumlemezek és fóliák gyakori felhasználási területei az elektronikában, a különböző okostelefon házaktól kezdve egészen az LED tokokig.

Csomagolás, ipari berendezések és hajózási alkalmazások

Nézzen körül a konyháján, és észreveszi az alumínium egyik leggyakoribb felhasználási területeit: italos dobozok, élelmiszer-tálcák és hajlékony fóliacsomagolások. Az alakíthatóság, nem mérgezőség és újrahasznosíthatóság kombinációja miatt az alumínium versenyképtelen a csomagolás területén. Ipari berendezésekben az alakítható alumínium lemez és rúd kerül kiválasztásra keretekhez, burkolatokhoz és szállítórendszerhez, mivel így elérhető a megfelelő szilárdság a felesleges súly nélkül. A hajógyártás kihasználja az alumínium korrózióállóságát, lemez és lapanyag kerül felhasználásra hajótestekhez és felépítményekhez.

Ahogy végigmegy az egyes szektorokon, észreveszi majd, hogy a termékforma – alumíniumlemez, lapanyag, extrudált profil vagy huzal – kiválasztása közvetlenül összefügg az adott alkalmazás teljesítménybeli igényeivel és környezeti feltételeivel. Ezután megvizsgáljuk, hogyan készülnek ezek a formák, hogy pontos követelményeket – szilárdságot, felületminőséget és méretpontosságot – elérjék.

Az alumínium alkatrészek gyártása

Extrudálás, hengerlés vagy öntés: melyik eljárás felel meg Önnek?

Amikor az alumínium számos felhasználási területét nézzük – gondoljunk autóvázakra, ablakprofilokra, üdítőitalos dobozokra vagy gépházakra – könnyű elfeledkezni a nyers billetből (alumíniumtömbből) a kész alkatrészhez vezető összetett gyártási folyamatról. A választott gyártási út nemcsak az adott terméket formálja, hanem meghatározza a költségeket, a felületminőséget és a teljesítményt is. De hogyan hasznosítják iparilag az alumínium híres alakíthatóságát és sokoldalúságát?

Nézzük meg részletesen az ipari alumíniumalkatrészek gyártásának leggyakoribb formázási folyamatait:

| A folyamat | Tipikus alakzatok | Méret tolerancia | Felszín befejezése | Szerszámköltség | Skálázhatóság |

|---|---|---|---|---|---|

| Extrudálás | Állandó keresztmetszetű profilok (tömör, üreges, félig üreges) | ±0,1–0,4 mm (profilfüggő) | Kiváló (extrudálási állapotban); tovább javítható anódoxidálással | Mérsékelt (400–5000+ USD) | Prototípus gyártásától a nagy mennyiségi sorozatgyártásig |

| Színium | Lemez, tábla, fólia | Magas (különösen a vastagság esetében) | Nagyon jó (tükörfényesre csiszolható) | Magas (hengerművek, sajtolóformák) | A legjobb nagy mennyiségek esetén |

| Színtér | Összetett 3D formák | Mérsékelt (gyakran szükség van utólagos megmunkálásra) | Változó (szükség lehet megmunkálásra vagy felületkezelésre) | Magas (különösen HPDC-formák esetén) | A legjobb nagy mennyiségek esetén |

| Kőművészet | Erősen terhelt, kompakt alkatrészek | Magas (a felületkezelés után) | Jó (megmunkálás után) | Magas (zárt sajtolóformák esetén) | Közepes és nagy mennyiség |

| CNC gépelés | Pontos részletek, prototípusok | Nagyon magas (mikronszintű is lehetséges) | Kiváló | Alacsony (minimális szerszámköltség) | Alacsony és közepes mennyiség |

Az alumíniumalkalmazásához a megfelelő gyártási folyamat kiválasztása a geometriától, tűrésektől, mennyiségtől és teljesítményigényektől függ. Például az extrudált profilok ideálisak építészeti keretekhez, míg a hengerlés kiváló alumíniumlemez és -fólia gyártásához. A kovácsolás a maximális fáradási ellenállást igénylő alkatrészeknél a legjobb, míg az öntés lehetővé teszi összetett, integrált 3D alakzatok létrehozását.

Lépésről lépésre: Az alumíniumextrúziós folyamat

Érdekel, hogyan készülnek az elegáns, egyenes alumíniumprofilok? Itt egy egyszerűsített extrúziós folyamatábra, amely bemutatja, hogyan válnak a nyersdarabok kész ipari alkatrészekké:

- Mellékanyag előkészítése : Vágja és előmelegítse az alumínium nyersdarabot 400–500 °C-ra az optimális alumínium alakíthatóság érdekében.

- Extrudálás : Nyomja az előmelegített nyersdarabot nagy nyomással egy pontossági szerszám (daru) alakjába, így létrehozva egy folyamatos profilt.

- Légsütés : A forma mechanikai tulajdonságainak rögzítéséhez gyorsan hűtse le a profilozott alakzatot levegővel vagy vízzel.

- Kinyújtás : Mechanikusan nyújtsa az anyagot a torzulások kijavításához és a megadott tűrések eléréséhez.

- Öregítés/Hőkezelés : Hőkezelje a sajtolt alakzatot (T5/T6) a kívánt szilárdság és keménység eléréséhez.

- Bevégzés : Vágja méretre, egyenesítse ki, és felületkezeléseket alkalmazzon, mint például anódoxidáció vagy porfesték, a korrózióállóság és esztétikai megjelenés javításához.

Ez az eljárás az anyag keresztmetszetének állandóságát, kiváló ismételhetőségét és testreszabható tulajdonságait biztosítja – ezért az alumínium ipari felhasználásának széles skáláján elterjedt megoldás.

Alakítási határok és gyakori hibák: mire figyeljünk

Egyik gyártási folyamat sem tökéletes, és a lehetséges hibák megértése kulcsfontosságú a minőségbiztosításhoz minden alumínium alapú alkalmazásnál. Íme egy rövid ellenőrzőlista a gyakori problémákról és arról, hogyan ismerhetők fel:

- Sajtolódás nyomvonalai – Látható vonalak a profil mentén; ellenőrizze a vizuális előírásokkal szemben.

- Szakadások vagy repedések – Gyakran éles sarkoknál; ellenőrizze a kialakítás során és után.

- Öntvények pórusossága – Üregek vagy lyukak az öntött alkatrészek belsejében; festékpenetrációs vagy röntgenvizsgálattal észlelhető.

- Narancshéj-szerű felület (túlformálásból adódóan) – Egyenetlen, textúrázott felület; figyelemmel kísérje a formázási nyomást és hőmérsékletet.

- Méretváltozás hőkezelés után – Tűréshatáron kívüli alkatrészek; ellenőrizze CMM (koordináta mérőgép) vizsgálattal.

További hengerlési hibák a felületi karcolásokat, hullámosságot vagy peremrepedéseket is magukban foglalják, amelyek gyakran a berendezésekkel kapcsolatos problémákból vagy helytelen hengerlési paraméterekből adódnak. A teljes hibalista és megoldásokért lásd a hibaelemzési és megelőzési forrásokat.

Befejezés és előkezelés alapjai

A magas minőségű alumínium alkatrészek előállításának utolsó lépése a felületkezelés. A megfelelő előkészítés kritikus fontosságú az anódoxidálás és a porfesték rétegek megfelelő tapadásához, valamint a hosszú távú védelem biztosításához. Az előkészítés kulcs lépései a következők:

- Tisztítás: Olajok, zsírok és szennyeződések eltávolítása.

- Maratás: Felület egyenletes durvítása a jobb tapadás érdekében.

- De-szennyeződés eltávolítás: Maratási maradékok eltávolítása, különösen magas szilíciumtartalmú ötvözeteken.

Az előkészítést követően az anódoxidálás egy tartós oxidréteget (általában 10–25 µm vastagságú) hoz létre, míg a porfesték széles színválasztást és időjárásállóságot kínál. Mindkét megoldás javítja az alumíniumlemezek, profilok és öntvények teljesítményét és megjelenését – biztosítva, hogy a késztermék ellenálljon ipari környezetének.

„Az alumínium alkalmazásához való megfelelő folyamat kiválasztása a geometria, a teljesítmény, a felületi befejezettség és a gyártási mennyiség közötti egyensúlyozásról szól.”

Ezen gyártási eljárások megértése lehetővé teszi, hogy az Ön alumíniumalkalmazásához a legmegfelelőbb folyamatot határozza meg – legyen szó összetett öntvényről, precíziós megmunkálású alkatrészekről vagy elegáns architekturális profilokról. Ezután azt nézzük meg, hogy az ötvözet és hőkezelés kiválasztása hogyan igazítja az anyagteljesítményt a projekt igényeihez.

Az Ön igényeire szabott ötvözet- és hőkezelés-választás

A megfelelő ötvözetcsalád kiválasztása ipari igényekhez

Elgondolkozott már azon, miért hajlik könnyen egy alumínium alkatrész, míg egy másik nehezebb terhelés alatt is merev marad? A titok a megfelelő ötvözet és hőkezelés kiválasztásában rejlik. Az elérhető sokféle alumíniumfajta közül a legoptimálisabb kombináció kiválasztása túl sok lehet. Azonban egy kis tudás messzire viszi Önt, amikor ipari követelményeket kell összeegyeztetni a megfelelő anyaggal – és elkerülni a költséges újragyártást vagy meghibásodásokat a későbbi fázisokban.

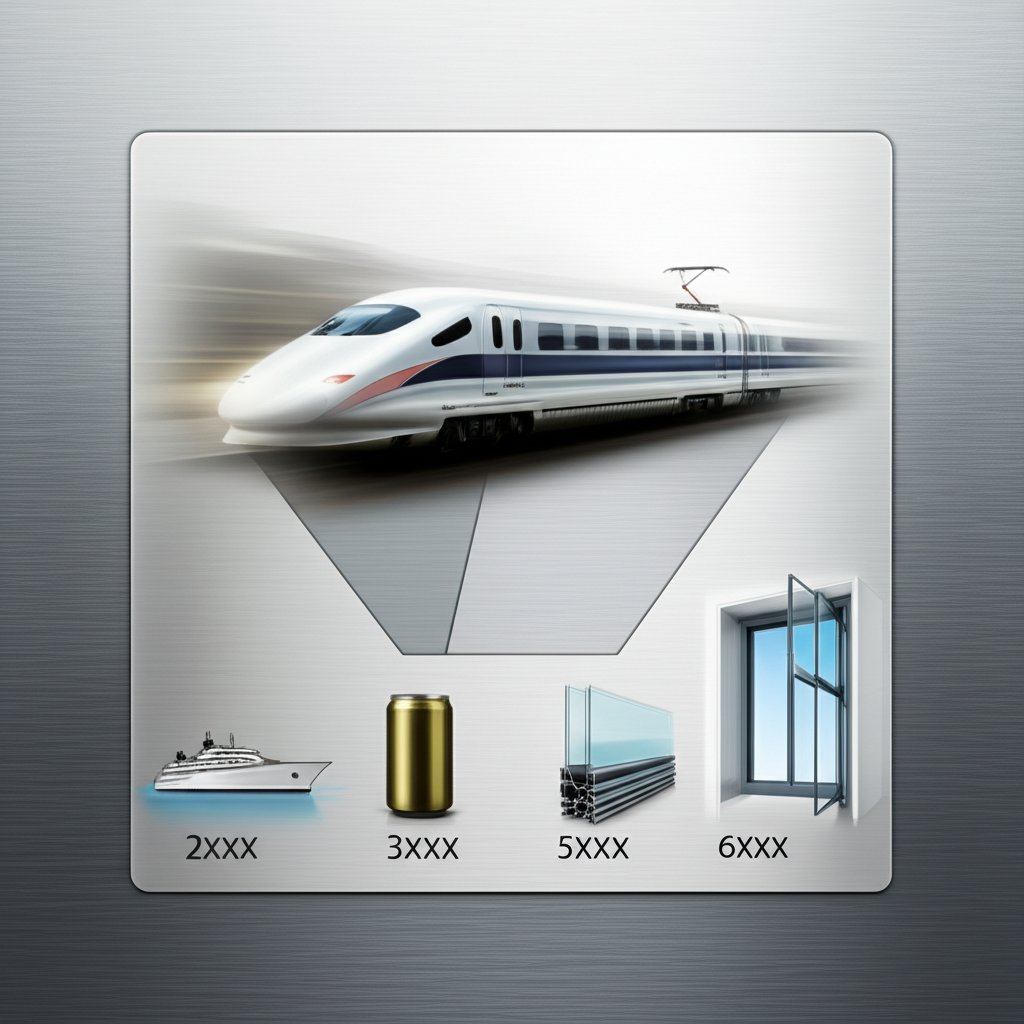

Az alumíniumötvözeteket az elsődleges ötvöző elemük alapján csoportosítják, amelyek mindegyike meghatározott tulajdonságokat biztosít különböző az alumínium ipari felhasználása felhasználásokhoz. Itt van egy rövid útmutató a hét fő sorozatról és a leggyakoribb alkalmazásaikról:

| Alloy sorozat | Fő ötvözőelem | Kulcsfontosságú tulajdonságok | Tipikus alkalmazások |

|---|---|---|---|

| 1XXX | Nincs (99%+ tisztaságú) | Kiváló vezetőképesség, korrózióállóság, nagy szívósság, nagyon puha | Elektromos vezetők, kémiai tartályok, hőcserélők |

| 2xxx | Réz | Magas szilárdság, jó ütőmérések, alacsonyabb korrózióállóság | Légikus szerkezetek, nagy teljesítményű autóalkatrészek |

| 3xxx | Mangan | Mérsékelt szilárdság, jó korrózióállóság, kiváló alakíthatóság | Üdítőitalos dobozok, hőcserélők, tetők |

| 4xxx | Silícium | Alacsony olvadáspont, jó folyékonyság, mérsékelt szilárdság | Hegesztőhuzal, forrasztóanyag, autóalkatrészek |

| 5xxx | Magnesium | Nagy szilárdság, kiváló tengeri korrózióállóság, jó hegeszthetőség | Hajógyártás, nyomástartó edények, hajózásra alkalmas lemez (pl. ötvözet 5005 ) |

| 6xxx | Magnézium és Szilícium | Jó szilárdság, magas korrózióállóság, kiváló extrudálhatóság, hegeszthető | Építészeti extrúziók, autóvázak, szerkezeti alkatrészek (a a leggyakoribb alumíniumötvözet itt a 6061) |

| 7xxx | Zinc | Nagyon magas szilárdság, alacsonyabb alakíthatóság, közepes korrózióállóság | Légiközlekedés, sportfelszerelés, nehéz ötvözetű alumínium magas hőmérsékleten alkalmazott |

Például: alumíniumötvözetek a szállítási iparban gyakran a 6xxx és 7xxx sorozatból származnak, és kiegyensúlyozzák a súlyt, szilárdságot és hegeszthetőséget járművázakhoz és repülőgépekhez. A hajóépítő mérnökök viszont általában a 5xxx sorozatot választják a tengervízállóságuk és alakíthatóságuk miatt.

Hőkezelések és jelentésük

Bonyolultnak tűnik? Egyszerűbbé válik, ha ismeri az alapjait a hőkezelési jelöléseknek. A hőkezelési kód (például O, H vagy T) az ötvözet számát követi, és azt jelzi, hogy a fémet hogyan dolgozták fel – közvetlenül befolyásolva annak keménységét, szilárdságát és alakíthatóságát. Itt egy gyors összefoglaló:

| Hőmérséklet | Kezelés | Tipikus hatás | Alakítási következmények |

|---|---|---|---|

| O | Gyöngyített (lágyított) | Legalacsonyabb szilárdság, legmagasabb szakadószakasz | Könnyen alakítható, mélyhúzásra a legjobb |

| H | Folyásállóság növekedett (hidegan megmunkált) | Növekedett szilárdság, csökkent nyúlás | Mérsékelt alakításhoz alkalmas, korlátozott hajlítás |

| T | Hőkezelt (oldáshőkezelt és öregített) | Magas szilárdság, mérsékelt nyúlás | A magas szilárdságú, alacsony alakíthatóságú alkalmazásokra a legalkalmasabb |

Például a 6061-T6 szilárdsága és megmunkálhatósága miatt a szerkezeti alkatrészek alapanyaga, míg a 5052-H32-t tengerészeti lemez esetében választják, ahol az alakítás és korrózióállóság a legfontosabb szempont.

Döntési mátrix gyakori használati esetekre

Képzelje el, hogy egy alkatrészhez anyagot kell választani nagysebességű vonatra, üdítőitalos dobozba vagy hajótestbe. Hogyan dönt? Íme egy egyszerű megközelítés:

- Kezdje a környezettel : Sóvíznek, hőmérsékletnek vagy nagy terhelésnek van-e kitéve?

- Válassza ki a megfelelő ötvözetcsaládot : 5xxx-es számú ötvözetet tengeri alkalmazásokhoz, 6xxx-ast általános szerkezetekhez, 7xxx-est légiipari/nagy szilárdságú alkalmazásokhoz.

- Válassza ki a megfelelő hőkezelést a szilárdság és alakíthatóság arányához : O (lágyított) mélyhúzáshoz, T (megmunkált) szilárdsághoz, H (félkemény) egyensúlyozott tulajdonságokhoz.

- Dokumentálja egyértelműen : Mindig adja meg az ötvözetet és a hőkezelést is (pl. 6061-T6) a rajzokon és beszerzési rendeléseken, hogy elkerülje költséges helyettesítéseket vagy teljesítményproblémákat.

A kritikus környezetekhez a kemény alumíniumötvözet előnyei —például a 7xxx sorozatból származó ötvözetek—nagy szilárdságot és jó fáradási ellenállást biztosítanak, de különleges feldolgozást és gondos hegesztési figyelmet igényelhetnek. Ha magas elektromos vezetőképességre és könnyű alakításra van szüksége, akkor az 1xxx vagy 3xxx sorozat a legjobb választás.

Kezdje a környezettel és a gyártási eljárással; hagyja, hogy ez szabja meg az ötvözetcsaládot és a hőkezelést.

A gyakori alumíniumötvözetek és a hőkezelés teljesítményre gyakorolt hatásának megértésével fel lesz szerelve, hogy okos, költséghatékony döntéseket hozzon – legyen szó hídról, üdítőitalos dobozról vagy következő generációs járműről. Ezután összehasonlítjuk az alumínium előnyeit és hátrányait más anyagokkal szemben, segítve Önnek a következő projektjéhez a legjobb döntés meghozatalában.

Alumínium és más anyagok valós világbeli összehasonlítása

Amikor az alumínium felülmúlja az acélt és a műanyagokat

Amikor ipari projektje anyagválasztásáról dönt, a döntés gyakran néhány főbb jelöltre korlátozódik: alumínium, acél, műanyagok, kompozitok, és néha titán. De melyik kínálja a legjobb egyensúlyt a súly, szilárdság, korrózióállóság és költség szempontjából az Ön alkalmazásához? Nézzük meg részletesen az az alumínium előnyeit és hátrányait fő versenytársaihoz képest, hogy informált döntést hozhasson, amely megfelel teljesítményi és költségvetési céljainak.

| Anyag | Sűrűség | Erősség-súly arány | Korrózióállóság | Alakíthatóság | Feldolgozhatóság | Befejezési Opciók | Költség | Újrahasznosíthatóság |

|---|---|---|---|---|---|---|---|---|

| Alumínium | Alacsony (~2,7 g/cm³) |

Magas | Kiváló (oxidréteget képez, nem rozsdásodik) |

Magas | Könnyű (extrudálás, hengerlés, megmunkálás) | Sokféle (anódoxidálás, porfesték, festés) | Közepes (kevesebb mint a rozsdamentes, több mint az edzett acél) |

Kiváló (100%-ban újrahasznosítható) |

| Acéltől | Magas (~7,8 g/cm³) |

Nagyon magas | Változó (az edzett acél rozsdásodik, a rozsdamentes jobb) |

Alacsony-közepes | Nehéz (nehezebb alakítani, hegeszteni) | Sok (horganyzás, festés, polírozás) | Alacsony (lágyacél); Magas (nemesacél) |

Kiváló |

| Kerti anyagok | Jelentősen alacsony (~0,9–1,5 g/cm³) |

Alacsony | Jó (a típustól függ) | Nagyon magas | Nagyon egyszerű (formázás, alakítás) | Sok (szín, felület, áttetszőség) | Alacsony | Mérsékelt (típustól függ) |

| Összetett anyagok | Alacsony | Nagyon magas | Kiváló | Változó | Összetett (speciális eljárások) | Egyesek (zselék, festék) | Magas | Alacsony (nehéz újrahasznosítani) |

| Titán | Alacsony-Közepes (~4,5 g/cm³) |

Nagyon magas | Kiváló | Mérsékelt | Nehéz (drága megmunkálni/formázni) | Egyesek (anódolás, csiszolás) | Nagyon magas | Jó |

Kompromisszumok kompozitokkal és titánnal

Az alumínium előnye az alacsony sűrűségének, magas szilárdság-súly arányának és kiváló korrózióállóságának egyedi kombinációja. Ellentétben az acéllal, nem rozsdásodik – rozs-dál az alumínium? Nem hagyományos értelemben. Ehelyett egy stabil oxidréteget képez, amely védi az alapul szolgáló fémet. Ez ideálisá teszi kültéri, hajózási és élelmiszer-csomagolási felhasználásokra, ahol a tartósság fontos.

A műanyagokkal összehasonlítva az alumínium lényegesen nagyobb szilárdságot és merevséget kínál, így jobb teherbírásra vagy szerkezeti alkatrészekre. Ugyanakkor a műanyagokat könnyebb és olcsóbb összetett formákba gyártani nagy mennyiségek esetén nem strukturális alkalmazásokra. A kompozitok és a titán a szélsőséges szilárdság-súly arány és korrózióállóság határait tolják, de magas költségeik és összetett feldolgozásuk gyakran korlátozza az alkalmazásukat csupán légi- és űripari vagy szakosított ipari szektorokra.

Az alumínium előnyei és hátrányai az iparban

Az alumínium előnyei

-

Teljesítmény:

- Könnyű – csökkenti a szállítási és telepítési költségeket

- Magas szilárdság-tömeg arány – ideális a közlekedés, repülőgépipar és vázszerkezetek számára

- Kiváló korrózióállóság – nem igényel vastag bevonatokat

- Magas hő- és villamos vezetőképesség – kiváló hőcserélőkhöz és távvezetékekhez

-

Gyártás:

- Könnyen alakítható, extrudálható és megmunkálható – támogatja az összetett dizájnokat

- Széles körű felületkezelési lehetőségek – anódoxidálás, porfesték, festés

-

Élettartam:

- 100%-ban újrahasznosítható, minőségveszteség nélkül

- Támogatja a fenntarthatósági és körkörös gazdaság célokat

Az alumínium hátrányai

-

Teljesítmény:

- Alacsonyabb abszolút szilárdság és keménység az acélhoz képest

- Puhasága miatt kopásállósága korlátozott súrlódó környezetben

- Alacsonyabb olvadáspont – nem alkalmas magas hőmérsékleten történő felhasználásra

-

Gyártás:

- Óvatos csatlakoztatást igényel (speciális hegesztés vagy rögzítőelemek)

- Felülete könnyebben karcolódik és horpad, mint a keményebb fémeké

-

Élettartam:

- Nyersanyagköltsége magasabb, mint az enyhe acélé

- Egyes ötvözetek kevésbé alkalmasak nehézüzemű vagy nagy terhelésű alkalmazásokra

Felhasználási célból adódó kiválasztás: Mikor válasszunk alumíniumot

- Alumínium: Legjobb könnyűszerkezetekhez, korrózióálló szerkezetekhez, hőcserélőkhöz és pontosan extrudált profilokhoz – különösen olyan területeken, ahol a alumínium előnyei az újrahasznosíthatóság és alakíthatóság értékelt jellemzői.

- Acél: Válassza a maximális szilárdság, rendkívül alacsony kezdeti költség és a magas kopásállóság érdekében nehezen terhelhető infrastruktúrához vagy eszközökhöz.

- Szövet Alacsony költségű, nagy mennyiségű, összetett alakzatokhoz válassza, ahol a strukturális terhelés minimális.

- Kompozitok: Használja akkor, ha rendkívül merev tömegarány szükséges, és a költség kevésbé fontos (pl. repülőipar, nagy teljesítményű sporteszközök).

- Titán: Tartsa fenn a legigényesebb környezetekhez, ahol a magas szilárdság és korrózióállóság egyaránt kritikus, és az előzetes költségvetés ezt lehetővé teszi.

A legjobb anyag az, amely megfelel alkalmazásának súly, szilárdság, korrózióállóság és élettartam-költség szempontjából – nem csupán a legalacsonyabb ár/súlyegység alapján.

A alumínium előnyei és hátrányai segít mérlegelni minden szempontot – sűrűség, korrózió, feldolgozás és újrahasznosíthatóság – mielőtt meghatározná a következő ipari alkatrész jellemzőit. A következő részben a befejező, összekapcsoló és ellenőrzési gyakorlatokat vizsgáljuk, amelyek segítenek az alumínium alkatrészeknek ellenállni a megpróbáltatásoknak az idő és használat során.

Kerülés, Kötés és Ellenőrzés, Amely Megakadályozza a Hibákat

Tartós Felületek: Az Alumínium Védelme és Díszítése

Ha ipari célra szánt alumínium alkatrészekbe fektet be, azt szeretné, ha azok tartósak lennének – megjelenésükben és teljesítményükben egyaránt. De az alumínium rozs-dhassa vagy idővel lebontható? Bár az alumínium természetes oxidréteget képez, amely véd a korróció ellen, a valós körülmények gyakran erősebb felületkezelést igényelnek. A megfelelő felületkezelés nemcsak megőrzi az alumínium minőségét, hanem javítja megjelenését és funkcióját is.

| Feltöltés típusa | Rostvédelem | Megjelenés | Érintés és Karbantartás |

|---|---|---|---|

| Anodizálás | Kiváló (vastag oxidréteg) | Matt vagy fényes, korlátozott színválaszték | Kisebb karcolások láthatók lehetnek; a szín idővel kifakulhat a szabadban |

| Porrétegelt | Nagyon jó (ha a bevonat sértetlen) | Széles színválaszték, magas fényezettség lehetséges | A repedéseket újra kell vonatolni; UV-álló változatok elérhetők |

| Konverziós bevonat (Alodin/Kémiai fémbevonat) | Jó (vékony passziváló réteg) | Egészségtelen vagy szivárványszínű, megőrzi a vezetőképességet | Érintkezés kompatibilis kémiai bevonattal; nem olyan tartós, mint az anódoxidáció |

| Mechanikai felület (csiszolás, fúvás) | Minimális (nincs védőréteg) | Változó – tükröződően fényes vagy matt lehet | Tömítést vagy további felületkezelést igényel a tartósság érdekében |

A legtöbb ipari alumíniumfelhasználás esetén az anódoxidáció a magas kopásállóság és korrózióállóság szempontjából ajánlott megoldás, míg porfesték alkalmazása esetén a legszélesebb színpaletta és UV-állóság érhető el. Konverziós bevonatok, mint például az Alodin akkor választandók, ha elektromos vezetőképesség szükséges, például elektronikai házak esetében. Mechanikai felületkezelések – például csiszolás vagy fúvás – gyakran díszítő célokat szolgálnak vagy előkészítő lépésként szolgálnak további bevonatok előtt.

Hegesztés, forrasztás és ragasztott kötések kiválasztása

Az alumínium összekapcsolása nem egyszerű, mint az acélé. A magas hővezető-képessége, oxidrétege, valamint az alumínium nyújta karácsonyság mind a hegesztést és ragasztást egyaránt művészet és tudomány jellegévé teszi. Tehát melyik kapcsolási módszer illik a projektjéhez?

- Hegesztés (GTAW/TIG, GMAW/MIG): Erős, tartós kötéseket eredményez – ideális szerkezeti vázasokhoz vagy nyomástartó edényekhez. A felület előkészítése kritikus: távolítsa el az oxidréteget rozsdamentes kefével, illessze a hozagdrótot az ötvözet típusához, és szabályozza a hozzáadott hőmennyiséget, hogy elkerülje a deformációt vagy pórusképződést. A magnézium- és cinkgazdag ötvözetek (5xxx, 7xxx) különleges gondoskodást igényelnek a repedések és szilárdságvesztés elkerülése érdekében.

- Pázsitforrasztás: Vékonyabb szelvényekhez és hőcserélőkhöz használják. Az alacsonyabb hőmérséklet csökkenti a torzulást, de a kötés szilárdsága alacsonyabb, mint hegesztésnél.

- Ragasztott kötés („fém-fém ragasztó”): Ideális különböző anyagok vagy vékony lemezek összekapcsolásához hő nélkül. A felületnek tisztának és enyhén megmunkáltnak kell lennie a legjobb tapadás érdekében. A kötési idő és hőmérsékleti határok az adott ragasztó típusától függenek – mindig ellenőrizze a gyártó előírásait az adott alkalmazáshoz.

- Hibrid kötések: Kombinálja a mechanikus rögzítőelemeket és ragasztókat extra biztonságért dinamikus vagy biztonságtechnikailag kritikus szereléseknél.

Előnyök és hátrányok: Hegesztés vs. Ragasztás

-

Villamosvesszőzés

- Előnyök: Magas szilárdság, zavarmentes megjelenés, tartós

- Hátrányok: Szakképzett munkaerőt igényel, hődeformáció veszélye, nem minden ötvözetnél ideális

-

Ragasztott kötés (Fémragasztó)

- Előnyök: Vékony vagy különböző anyagok összekapcsolása, hő elkerülése, feszültségelosztás

- Hátrányok: A felület-előkészítés kritikus, hőmérsékleti és kémiai behatások korlátozhatják, kötési idő szükséges

Mindkét módszernél az aluminum jó alakíthatósága miatt az alkatrészeket a kötés előtt formázni vagy hajlítani lehet, így nagyobb tervezési rugalmasságot biztosít. Mindig győződjön meg arról, hogy a kiválasztott folyamat összhangban van az előírt aluminum minőséggel és üzemeltetési körülményekkel.

Ellenőrzési és karbantartási ellenőrző listák

Még a legjobb minőségben készült és összeszerelt alumínium alkatrészeket is rendszeresen ellenőrizni kell az alumínium minőségének megőrzése érdekében, valamint költséges meghibásodások megelőzése végett. Íme egy gyakorlati ellenőrző lista, amellyel eszközei teljesen rendben tarthatók:

- Ellenőrizze a a szálszövetek korróziója a sérült bevonatok közelében – különösen ütés vagy kopás után.

- Ellenőrizze galvanikus rovar a rögzítőelemeknél vagy csatlakozásoknál, amelyek eltérő fémből készültek.

- Vizsgálja meg az ízületeket pórusok, repedések vagy alulmaradás szempontjából – szükség szerint használjon vizuális szabványokat vagy NDT-t.

- Keresse lazult szerelvényeket vagy olyan rögzítőelemeket, amelyek a csatlakozás integritását veszélyeztethetik.

- Vizsgálja át a mechanikai felületkezeléssel készült területeket karcolásokra vagy védőbevonat elvesztésére.

Milyen gyakran kell ellenőrizni? Kültéri vagy tengeri környezetben negyedévente vagy jelentős időjárási események után, beltéri vagy alacsony kockázatú felhasználási helyeken évente is elegendő lehet. Ha problémát észlel, azonnal intézkedjen – javítsa meg a bevonatokat, húzza meg újra a rögzítőelemeket, vagy javítsa a hegesztéseket szükség szerint. Ez a proaktív megközelítés megőrzi az alumíniumból készült tárgyak megjelenését és teljesítményét, meghosszabbítja élettartamát, és növeli a befektetés megtérülését.

„A következetes felületkezelés, összekapcsolás és ellenőrzési gyakorlatok a megbízható, tartós alumíniumalkatrészek alapját képezik minden ipari környezetben.”

Ezekkel a felületkezelési, összekapcsolási és ellenőrzési ismeretekkel jobban fel van szerelve annak biztosítására, hogy ipari alkalmazásaiban az alumínium tartós és minőségi legyen. A következő részben azt nézzük meg, hogyan segíthetik a fenntarthatósági és életciklus-menedzsment szempontok a projekt értékének és környezeti hatásának további növelését.

Tartósság és életciklus tervezés szerint

Elsődleges és újrahasznosított alumínium: mi a valódi különbség?

Ha az alumínium ipari felhasználására gondol, elgondolkozott már azon, miért tartják a tartósság bajnokának? A válasz az anyag egyedi életciklusában rejlik. Az alumíniumot, a fémek sokaságával ellentétben, újra és újra fel lehet dolgozni anélkül, hogy alapvető tulajdonságait elvesztené. De mi a különbség az új (elsődleges) alumínium előállítása és a régi újrahasznosítása között?

| Aspektus | Elsődleges alumínium | Újrahasznosított alumínium |

|---|---|---|

| Energiaigényesség | Nagyon magas (a kiindulási energia 100%-át használja) | Rendkívül alacsony (csak kb. az elsődleges energia 5%-a) |

| Kibocsátások | Magas CO 2és üvegházhatású gáz kibocsátás (az ipari kibocsátás 90%-ánál magasabb) | Minimális kibocsátás; a megújulás fő mozgatórugója |

| Erőforrás-használat | Bauxitbányászat szükséges, vízigényes | Megőrzi a természeti erőforrásokat, kevesebb víz szükséges |

| Szennyeződés-tűrés | Magas tisztaságú, minden alkalmazásra alkalmas | Tartalmazhat magasabb szennyeződést; az új feldolgozás és szortírozás kibővíti a felhasználási területeket |

| Tipikus alkalmazások | Minden iparág, különösen ott, ahol a tisztaság kritikus | Autóipar, építőipar, csomagolás, elektronika (a felhasználási kör bővül a jobb technológiával) |

Az alumínium újrahasznosítása csupán az eredeti termeléshez szükséges energia 5%-át igényli, és jelentős költség- és kibocsátásmegtakarítást eredményez. Ezért az alumínium szóraport és a az alumíniumsalak ára ennyire figyelnek—ezek a fenntarthatóság és a jövedelmezőség kulcsindikátorai az iparágban.

Körkörös életciklusra történő tervezés: a kör bezárása

El tudod képzelni, ha minden alumíniumterméket úgy terveznének, hogy újra és újra újrahasznosítsák? Ez a körkörös tervezés célja. De mi áll útjába? Gyakran a bevonatok, címkék vagy összetett ötvözetek nehezítik az újrahasznosítást. Például műanyag címkével vagy kupakkal ellátott italos dobozok csökkenthetik az újrahasznosított anyag értékét, és növelhetik a feldolgozási költségeket (forrás) .

- Válassz tiszta alumíniumot vagy kompatibilis ötvözeteket az egyszerű újrahasznosítás érdekében.

- Csökkentsd a nem alumínium alkatrészeket (például műanyag címkék vagy kupakok) mennyiségét, és tegyük őket könnyen eltávolíthatóvá.

- Olyan bevonatokat és festékeket használj, amelyek hatékonyan eltávolíthatók vagy kompatibilisek az újrahasznosítási folyamatokkal.

- Ott, ahol lehetséges, adj meg olyan ötvözeteket, amelyek magasabb szennyezettségi szintet tűrnek el, ezzel növelve az újrahasznosított anyag felhasználhatóságát.

A szortírozási és feldolgozási eljárások – például a Lézeres Indukált Lángspektroszkópia (LIBS) – egyre könnyebbé teszik a különféle típusú aluk hulladékok kezelését, és kiterjesztik az újrahasznosított alumínium ipari felhasználásának lehetőségeit (forrás) .

Az újrahasznosított anyag tartalmára vonatkozó állítások értelmezése: amit a beszerzésnek tudnia kell

Bonyolultnak tűnik? Segíthet megjegyezni, hogy az újrahasznosított alumínium máris jelentős része az ellátási láncnak. Például az Egyesült Államokban egy átlagos üdítőital-doboz körülbelül 73% újrahasznosított anyagot tartalmaz. Ugyanakkor nem minden újrahasznosított alumínium egyenlő – egyes alkalmazások magasabb tisztaságot igényelnek, míg másoknál szélesebb ötvözetek használata is elfogadható.

Olyan helyeken írja elő az újrahasznosított anyagot, ahol a mechanikai igénybevétel lehetővé teszi, és határozza meg, hogy ezt hogyan kell igazolni a szállító dokumentációjában.

- Stabil alumínium ára fontonként vagy alumínium ára lb-onként jelez egy egészséges hulladékpiacot – ami fontos a hosszú távú költségtervezés szempontjából.

- Ingadozások a mennyi az alumínium ára fontonként befolyásolhatja a projekt költségvetéseket és a hulladékújrahasznosító programok gazdaságosságát.

- A zárt anyagáramlású hulladékkezelési stratégiák – amelyek során a termelési hulladékot visszajuttatják a beszerzési láncba – a fenntarthatóságot és az értékőrzést egyaránt javítják.

Ahogy nő a fenntartható anyagok iránti igény, a beszerzésért és fenntarthatóságért felelős csapatoknak mind több oka van arra, hogy igazítsák követelményeiket a körkörös gazdaság céllal. Az újrahasznosított anyagok előtérbe helyezésével, a könnyű visszanyerhetőségre való tervezéssel, valamint a hulladékpiaci trendek nyomon követésével maximalizálható a környezeti és gazdasági haszon – anélkül, hogy csorbítani kellene azon teljesítményt, amely az alumíniumot az iparban olyan értékessé teszi. A következő részben azt nézzük meg, hogyan írjunk egyértelmű szakmai leírást, és hogyan vásároljunk alumíniumot a következő projekthez.

Gyakorlatias Szakmai Leírás és Beszerzés

Felhasználható Szakmai Leírás Sablonok

Valaha elgondolkodott már azon, hogyan írjon egyértelmű, hibátlan specifikációt egy alumínium alkatrészhez? Nem egyedül van. Függetlenül attól, hogy ipari alumíniumprofilokat, lemezt vagy egyedi alkatrészeket szeretne beszerezni, az előzetes részletek pontos meghatározása kulcsfontosságú a teljesítményhez, a minőséghez és a költségkontrollhoz. Íme egy gyakorlati megközelítés, amely segít csökkenteni a bizonytalanságot, és sikeresen megvalósítani projektjét – bármilyen is legyen az alumínium felhasználási területe.

- Anyag: Adja meg az ötvözetet és a hőkezelési állapotot – pl. „6061-T6 ASTM B209 szerint”.

- Hőkezelési állapot ellenőrzése: „A beszállítónak hőkezelési tanúsítványt kell biztosítania minden tételhez.”

- Toleranciák: „Méretpontosság a rajz szerint; ha másként nincs meghatározva, akkor az EN 755-9 (profilok) vagy az EN 485-3 (lemez/lap)” szerint.

- Beüzemelés: „II. osztályú átlátszó anódoxid, legalább 15 μm vastagságú, a specifikáció szerint.”

- Tesztelés: „A mechanikai tulajdonságokat az ASTM E8 szerint kell tesztelni; a felületminőséget vizuális szabvány szerint kell meghatározni.”

- Tanúsítványok: „Minden szállítmányhoz mellékelni kell a gyári vizsgálati jegyzőkönyvet (MTC) és a megfelelési tanúsítványt (CoC).”

- Csomagolás: „A alkatrészeket csomagolni kell a karcolódás és a nedvesség behatolása ellen; szükség esetén használjon védőfóliát és szilikagélt.”

Testre kell szabni egy adott alkalmazásra az alumínium esetében ? Szükség esetén vegyen fel kiegészítő előírásokat a sópermetes vizsgálathoz (tengeri környezet), vezetőképességhez (elektromos), vagy színösszehangoláshoz (építészeti alkalmazások). Minél pontosabb a megfogalmazás, annál kisebb a költséges újragyártás vagy késések kockázata.

Minőségbiztosítás és dokumentáció: Mit kérjen

Képzelje el, hogy megkapja a rendelését – honnan tudja, hogy minden előírásnak megfelel? Itt jönnek jól a megbízható dokumentáció és a minőségbiztosítás. A legtöbb alumínium-ligatura termékek , esetében kérje a következő dokumentumokat az alumínium nyersanyag szállítótól:

- Gyári minőségi tanúsítványok (MTC): Megerősíti az ötvözetet, a hőkezelést és a kémiai összetételt.

- Első darab ellenőrzési jelentés (FAI): Ellenőrzi a méreteket, tűréseket és a felületminőséget a kezdeti mintákon.

- PPAP/APQP csomagok: Automotív vagy kritikus ipari ötvözet alkalmazásokhoz követeljen meg gyártási alkatrész jóváhagyási folyamatot (PPAP) vagy termékminőség előkészítési tervet (APQP) – különösen nagy mennyiségű vagy biztonságtechnikailag kritikus alkatrészek esetén.

- Csomagolás ellenőrzése: Gondoskodjon arról, hogy a szállítási tesztek dokumentálva legyenek a szállítás során keletkező sérülések megelőzése érdekében.

Folyamatos megrendelések esetén egyértelmű elvárásokat kell megfogalmazni a változtatáskontroll és revíziókezelés tekintetében. Követelje meg a beszállítóktól, hogy értesítsék Önt minden folyamat- vagy anyagváltoztatásról, és vezessen változtatási naplót a nyomonkövethetőség érdekében.

Beszerzési lehetőségek és beszállítói összehasonlítás

A következő ipari alumínium projektjéhez a megfelelő partner kiválasztása megterhelő lehet. Vajon globális szakértőt, helyi gyártót vagy online piactérre érdemes választani? Itt egy strukturált összehasonlítás, amely segít a döntésben:

| Szállító | Képességek | Tűrőképesség | TANÚSÍTVÁNYOK | Előzetes idő | Legjobb választás |

|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier (Kína) |

Egyedi ipari alumíniumprofilok, CNC megmunkálás, teljes DFM/MS támogatás, automotív szakértelem | Nagypontosság; cél a 2000 DPPM alatti érték | IATF 16949, ISO9001; teljes PPAP/APQP | Gyors prototípuskészítés; tömeggyártásra skálázható | Autóipari, EV, strukturális, magas értékű alumíniumprofil alkatrészek |

| Regionális gyártó | Szabványos formák, vágás, alapvető megmunkálás | Szabványos (az EN/ASTM szerint) | ISO9001, helyi minőségbiztosítás | Raktárkészletre gyorsan; egyéni megrendelésre hosszabb idő | Alacsony és közepes mennyiség, helyi támogatás |

| Online piactér | Széles ötvözet/termékpaletta, gyors árajánlat | Beszállítónként eltérő | Beszállítófüggő | Raktári készlet esetén gyors; egyedi megoldások esetén eltérő | Prototípus, egyszeri darab, szabvány alkatrészek |

Igényes ipari ötvözet alkalmazások —különösen az autóiparban vagy precíziós szerelési feladatokban— a Shaoyi Fémalkatrész Beszállító kiemelkedik integrált mérnöki megközelítéssel, szigorú minőségellenőrzéssel és bevált tapasztalattal. Komplex támogatásuk biztosítja, hogy az Ön projektje alkalmazásra az alumínium esetében zökkenőmentesen haladjon a tervrajztól a tömeggyártásig. Olyan projektek esetén, ahol az egyedi alumínium extrudált alkatrészek alkatrészek kritikusak, a Shaoyi szakértelmének kihasználása csökkenti a kockázatot és felgyorsítja a piacra jutást.

Kockázatcsökkentés: A projekt védelmének lépései

Függetlenül attól, hogy melyik szállítót választja, a körültekintő vizsgálat a biztonsági hálója. Íme egy ellenőrző lista, amely segít a beszerzési folyamatot irányon tartani:

- Kötessen titoktartási megállapodást (NDA) érzékeny tervek megosztása előtt.

- Kérjen és értékeljen minta Első Cikk Ellenőrzéseket (FAI) a termelés bővítése előtt.

- Automotív vagy szabályozott szektorok esetén követelje meg a PPAP/APQP dokumentáció meglétét.

- Ellenőrizze a szállítók minőségirányítási rendszereit – távoli vagy helyszíni vizsgálat formájában, ahogy megfelelő.

- Adja meg a csomagolási, címkézési és szállítási követelményeket az ajánlatkérésében (RFQ).

- Állapítsa meg az egyértelmű elfogadási/elutasítási kritériumokat minden egyes szakaszra.

Ennek az útvonalnak a követése – specifikáció, minőségi dokumentáció, szállítók összehasonlítása és körültekintő vizsgálat – biztosítja, hogy a következő ipari alumínium beszerzési projekt értéket, megbízhatóságot és teljesítményt nyújtson. A következő részben mindent összefoglalunk, és konkrét lépéseket, valamint megbízható forrásokat adunk, amelyek segítenek bizalommal eljutni a specifikációtól a gyártásig.

Hasznos Következtetések és Megbízható Források

Könnyítési Tanulságok a Közlekedés és Mobilitás Terén

Amikor belép egy modern vonatba, vagy egy üzemanyaghatékony autóval utazik, körülveszik a alumíniumból készült tárgyak – a tartószerkezetektől a karambolokat elnyelő profilokig. Miért? Mert az ipari alumínium felhasználás ott ragyog a legerősebben, ahol a súlycsökkentés és a pontosság elengedhetetlen. A közlekedésben minden megtakarított font súly jelenthet alacsonyabb kibocsátást, jobb üzemanyag-hatékonyságot, vagy hosszabb hatótávolságot elektromos járműveknél. Az alumínium extrúziók különösen lehetővé teszik a mérnököknek, hogy több funkciót egyesítsenek egyetlen könnyű alkatrészben, egyszerűsítsék az összeszerelést és fokozzák az ütközésbiztonságot – világos, mindennapi válaszokat adva a kérdésre: mik az alumínium felhasználási területei a mobilitásban?

A következő lépései: a specifikációtól a gyártásig

Készen áll arra, hogy ötleteit valóra váltsa – alumíniumból készült tárgyakká amelyek teljesítményben és költséghatékonyságban is megfelelnek? Itt egy lépésről lépésre kidolgozott akcióterv, amely segít biztos léptekkel eljutni a koncepciótól a késztermékig:

- Feladatprofil és környezet meghatározása : Elemezze, hogy alkatrésze hol és milyen módon lesz használva – figyelembe véve a terhelést, hőmérsékletet, kitéttséget és az élettartamra vonatkozó elvárásokat.

- Ötvözet és hőkezelés kiválasztása : Válassza ki a megfelelő ötvözetcsaládot és hőkezelést az adott alkalmazáshoz, ügyelve az erősség, alakíthatóság és korrózióállóság közötti egyensúlyra.

- A megfelelő gyártási folyamat kiválasztása : Döntsön arról, hogy az extrudálás, hengerlés, öntés vagy kovácsolás közül melyik felel meg legjobban geometriai követelményeknek, tűréseknek és darabszámnak.

- Felületkezelés és minőségbiztosítás előírása : Határozza meg a felületkezeléseket és ellenőrzési szempontokat, amelyek biztosítják, hogy a tartósság és megjelenés elérje az Ön által támasztott követelményeket.

- Megbízható beszerzés : Több szállító összehasonlítása, mintaüzemek kérése és tanúsítványok áttekintése a termelés felfuttatása előtt.

-

Kerülendő hibák:

- Világosan meghatározatlan vagy hiányzó hőmérsékleti előírások

- Ellenőrizetlen tűrések vagy hiányzó ellenőrzési adatok

- A galvanikus kompatibilitás figyelmen kívül hagyása más fémekkel

- Egyetlen árajánlatra hagyatkozás összehasonlítás nélkül

- A hulladékújrahasznosítási tartalomra vagy fenntarthatóságra vonatkozó dokumentáció figyelmen kívül hagyása

Megbízható források alumínium beszerzéséhez és tervezéséhez

Ahhoz, hogy a következő projektje sikeres legyen, kezdjen a bevált partnerekkel és szakértői tanácsadással. Itt van egy rövid lista azon forrásokról, amelyek segítenek Önnek minőségi alapanyagokat beszerezni, előírni és ellenőrizni alumínium extrudált alkatrészek a mobilitás és az azon túli területekhez:

- Shaoyi Metal Parts Supplier – Egy vezető, integrált pontossági autóipari fémtartozék megoldásokat kínáló kínai vállalat, amely különösen testre szabott alumíniumprofil alkatrészek gyártására specializálódott, amelyeket a legigényesebb közlekedési és ipari alkalmazásokban használnak.

- Ipari szabványügyi szervezetek (ASTM, EN, ISO) – A legfrissebb anyag- és folyamatspecifikációkért.

- Műszaki tanácsadók és tervezőmérnökök – Ötvözetválasztásra, tervezési optimalizálásra és minőségbiztosítási tervre adott alkalmazásspecifikus tanácsokért.

- Online piacterek és regionális gyártók – Prototípuskészítéshez vagy szabványos alakzatokhoz, de mindig ellenőrizze a képességeket és a dokumentációt.

Amikor a miben használják az alumíniumot és mire használják az alumíniumot , az válasz egyértelmű: járművázasoktól az elektronikai házakig, az alumínium sokoldalúsága páratlan. De az eredményei a gondos tervezéstől és a megfelelő beszállítói partnerek választásától függenek. Mindig hasonlítsa össze több árajánlatot, és kérjen minta gyártást a képességek és a minőség ellenőrzéséhez – különösen missziósan kritikus alumíniumból készült tárgyak a közlekedési és mobilitási szektorokban (forrás) .

„A specifikációtól a gyártásig vezető út simább, ha szakértői beszállítókat, pontos dokumentációt és az alumínium ipari egyedi előnyeinek tisztás megértését használja fel.”

Ez útmutató követésével és megbízható források igénybevételével jól felkészül arra, hogy a következő tervezési folyamatát magas teljesítményűvé és költséghatékonyá tegye alumíniumból készült tárgyakká – értéket adva minden egyes szakaszában az ipari projektjének.

Gyakran ismétlődő kérdések az alumínium ipari felhasználásáról

1. Mik az alumínium főbb ipari felhasználási területei?

Az alumíniumot széles körben használják iparágakban, például a közlekedés (autók, vonatok, repülőgépek), az építőipar (ablakkeretek, tetőfedés), az elektrotechnika (vezetékek, hűtőborda), a csomagolás (dobozok, fólia) és a hajózás (csónakházak) területén. Kevés súlya, korrózióállósága és újrahasznosíthatósága miatt előnyös anyag a súlycsökkentés és az energiahatékonyság növelése érdekében.

2. Miért részesítik előnyben az alumíniumot az acéllal szemben számos ipari alkalmazásban?

Az alumíniumot az acélhoz képest alacsony sűrűsége miatt részesítik előnyben, amely könnyebb alkatrészeket és javított üzemanyag-hatékonyságot eredményez járművekben és szerkezetekben. Kiemelkedő korrózióállóságot is kínál, könnyebb megformálni és extrudálni, valamint széles skálájú felületkezeléseket támogat. Bár az acél erősebb, az alumínium súlyához viszonyított szilárdsága és újrahasznosíthatósága miatt ideális választás sok ipari felhasználáshoz.

3. Hogyan gyártják az alumíniumot, és hogyan formálják ipari termékekké?

Az alumíniumot bauxit ércből állítják elő, majd billet-re vagy nyersacél-tömbbé dolgozzák fel. Ezeket azután ipari alkatrészekké alakítják extrudálás, hengerlés, öntés, kovácsolás és CNC megmunkálás segítségével. A választott folyamat attól függ, hogy milyen alakzatot, tűrést és alkalmazást kívánnak, és mindegyik eljárás egyedi előnyökkel rendelkezik adott ipari igényekhez igazítva.

4. Mire kell figyelni alumínium alkatrészek beszerzésekor ipari felhasználás esetén?

Amikor alumínium alkatrészek beszerzésekor a megfelelő ötvözet és hőkezelés megadása, a tűrések meghatározása, az alkalmas felületkezelés kiválasztása, valamint minőségi dokumentumok, mint például gyári minőségellenőrzési tanúsítványok kérése elengedhetetlen. Egy szállítóval, mint például a Shaoyi Metal Parts Supplier együttműködve testre szabott extrúzióhoz, szigorú minőségellenőrzéshez és teljes körű támogatáshoz juthat az autóipari és ipari alkalmazásokban.

5. Hogyan járul az alumínium a fenntarthatósághoz az iparban?

Az alumínium rendkívül fenntartható anyag, mivel minőségromlás nélkül többször is újrahasznosítható. Az alumínium újrahasznosítása csupán körülbelül az elsődleges termeléshez szükséges energia 5%-át igényli, jelentősen csökkentve az üzemanyag-felhasználást és a nyersanyagok elhasználódását. Az újrahasznosításra való tervezés és az olyan szállítók kiválasztása, akik elkötelezettek a körkörös gazdaság elvei mellett, tovább fokozza az alumínium környezetvédelmi előnyeit.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —