Egységöntő-rendszerek megértése nyomásos öntésben

TL;DR

Az egységöntő rendszerek az öntési eljárásban egy rendkívül hatékony és költséghatékony szerszámstratégiát jelentenek. E rendszer egy szabványos főöntőkeretből áll, amelyet gyakran egységtartóként neveznek, és amely az öntőgépben marad, valamint kisebb, cserélhető üreg-behelyezésekből, amelyek mindegyike egy adott alkatrészhez tartozik. Ez a moduláris megközelítés különösen alkalmas kis- és közepes méretű, egyszerűbb geometriájú alkatrészek kis- és közepes mennyiségben történő gyártásához. A fő előnyök jelentősen alacsonyabb szerszámköltségek és gyorsabb átállási idők, összehasonlítva a teljes, egyedi öntőforma készítésével minden alkatrészhez.

Mi az egységöntő rendszer az öntési eljárásban?

Az egységöntő rendszer egy speciális típusú gyártószerszám, amelyet nagy nyomású öntéshez használnak. A rendszer alapelve a mester egységfogó vagy keret használata, amely az öntőgép tulajdonában van, és amelybe kisebb, egyedi öntőbetéteket lehet behelyezni. Ezek a betétek, más néven üregblokkok vagy egyszerűen egységöntők, tartalmazzák a tényleges alkatrész geometriáját. Míg a nagy, szabványos fogó az öntőgépben marad, a kisebb betétek gyorsan és könnyen cserélhetők különböző alkatrészek előállítása céljából. Ez a moduláris felépítés a rendszer meghatározó jellemzője.

Ez a megközelítés éles ellentétben áll a hagyományos vagy „teljes” sablonnal, amely egy kizárólag egyetlen alkatrészhez vagy alkatrészcsoportokhoz készült teljesen önálló szerszám. A teljes sablonba integrálva találhatók a formaüreg, az kidobó rendszer, a hűtőcsatornák és minden más összetevő egy dedikált egységbe. Bár maximális vezérlést és hatékonyságot biztosít nagy sorozatú vagy összetett alkatrészek esetén, a teljes sablon elkészítése jelentős befektetést igényel időben és pénzben egyaránt. Az egységsablon-rendszereket olyan konkrét gyártási forgatókönyvekhez fejlesztették ki, ahol gazdaságosabb alternatívára van szükség.

Ennek a rendszernek az elsődleges előnye a szerszámköltségek csökkentése. Mivel az ügyfélnek elegendő csupán a viszonylag kisebb méretű üregbevágást megvásárolnia, a kezdeti költség csupán töredéke lehet egy teljes formának. Ez vonzó lehetőséget jelent start-up vállalkozások számára, korlátozott költségvetésű projektek esetén, vagy kis alkatrészek széles skálájának gyártásához anélkül, hogy mindegyikhez külön szerszámot kellene beszerezni. A nyomásos öntő elviseli a nagy, univerzális tartó költségét, és ki tudja terjeszteni ennek kiadását több ügyfélre és projektre.

A különbség jobb megértése érdekében tekintsük át az alábbi összehasonlítást:

- Teljes forma: Egy teljesen egyedi, önálló szerszám. Egy adott alkatrészhez készül, így komplex geometriák és nagy mennyiségű termelés esetén optimális teljesítményt nyújt. Magasabb kezdeti befektetést igényel.

- Modulrendszerű forma: A szabványosított keretrendszer (tartó) egy egyedi, cserélhető behelyezést (üreg) tartalmaz. A legmegfelelőbb a kisebb, kevésbé összetett alkatrészekhez és a kisebb gyártási mennyiségekhez, mivel jelentős költségmegtakarítást és gyorsabb cserét biztosít.

Ez a rendszer hatékonyan demokratizálja a nyomcsöves öntéshez való hozzáférést azokhoz a alkatrészekhez, amelyek egyébként túl költségesek lennének az ilyen módszerrel történő gyártás során. A legdrágább szerszámrészek szabványosításával a tartósítóval rendelkező vágókerék-kerékpárok rugalmas és megfizethető megoldást kínálhatnak a megfelelő alkalmazásokhoz.

Alapvető komponensek és működési elv

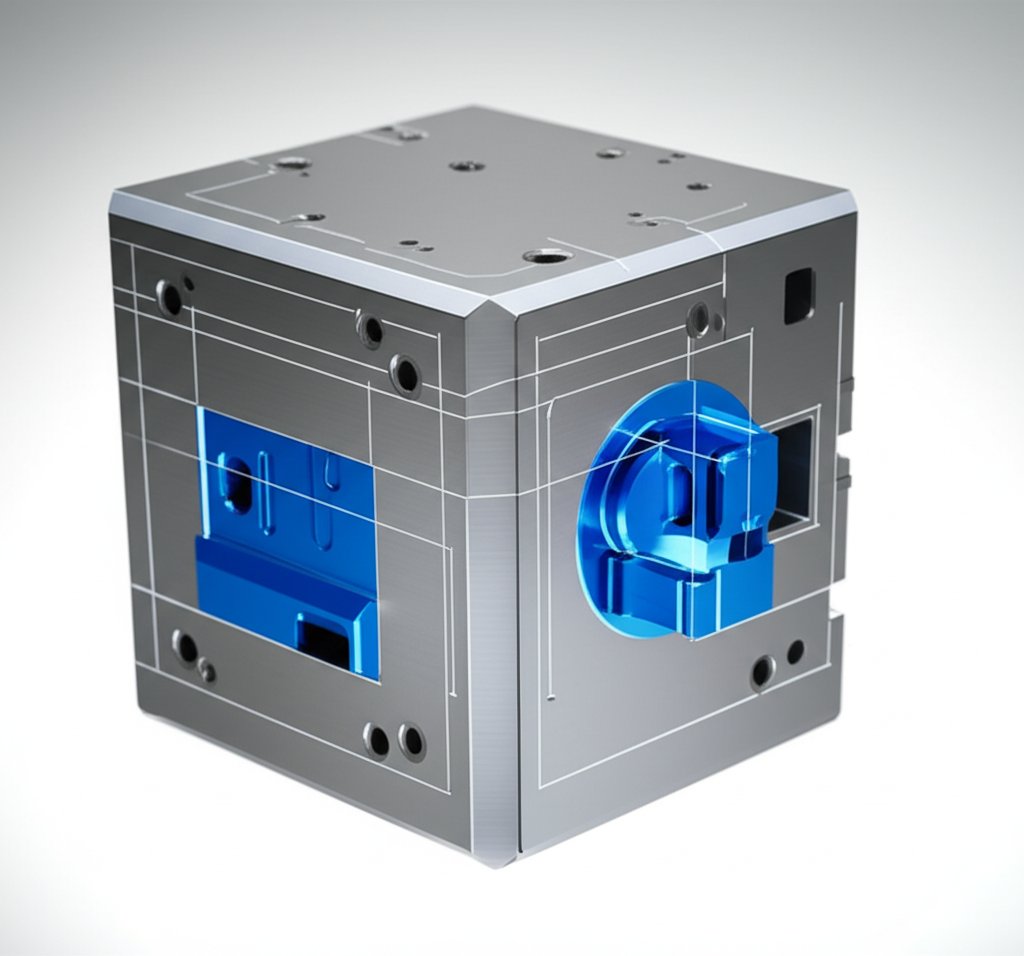

Az egységes öltőrendszer több kulcsfontosságú komponens kölcsönhatásán keresztül működik, mindegyiknek speciális szerepe van. Bár a tervezés változhat, az alapvető alkatrészek együtt működnek, hogy hatékony, cserélhető szerszámkészletet hozzanak létre. A fő alkatrészek közé tartozik az egységtartó, a üregbehelyezési behelyezés, valamint a kapcsolódó kivetési és igazítási rendszerek.

A Egyedi tulajdonosa (más néven tartóblokk vagy alapkeret) a rendszer legnagyobb és legfontosabb része. Általában az öntöde tulajdonában áll, erős, szabványos keretként készül, például 4140-es acélból megmunkálva. Ez a tartó tartalmazza az igazító elemeket, mint például az iránytű csapokat és csapágyakat, valamint gyakran az elsődleges kiegyenlítő rendszer mechanikáját is. Úgy tervezték, hogy egy adott öntőgépbe illeszkedjen, és a termelési folyamat során, sőt alkatrészcsere közben is a helyén maradjon.

A Üregbetét (vagy egységöntőforma) az ügyfél tulajdonában lévő eszközrész. Ez egy egyedi megmunkált blokk, amely tartalmazza az alkatrész negatív formáját, vagyis az üreget, valamint a megolvasztott fém áramlásához szükséges elosztócsatornákat és szellőzőket. Az öntés során fellépő hő- és nyomásigénybevételek ellenállása érdekében ezeket a betéteket nagy minőségű, hőkezelt szerszámacélból készítik, leggyakrabban H-13-as típusból. A(z) General Die Casters információi szerint néhány szabványos egységöntőforma méret például 10”x12”, 12”x14” és 15”x18”.

A rendszer teljes egészének más fontos alkatrészei a következők:

- Kiadólemez és tűk: Ez a rendszer felelős az elkészült öntvény kioldásáért az üregbevágásból minden ciklus után. Míg a fő kiadólemez lehet a tartó része, a konkrét tűpozíciók a testreszabott üregbevágással vannak integrálva.

- Irányítócsapok és csapágyak: Ezek biztosítják a szerszám két felének (fedél- és kiadóoldal) pontos igazítását az összezáródás során, ami elengedhetetlen a pontos alkatrészek előállításához, valamint a szerszám károsodásának megelőzéséhez.

- Öntőcsatorna-betét: Ez a keményített alkatrész a molten fém áramlását irányítja a gép fúvókájából az üregbevágáson belüli öntőrendszerbe.

- Hűtőcsövek: A tartóban, és néha az üregbevágásban lévő csatornákon keresztül folyadék (pl. víz vagy olaj) cirkulál, amely szabályozza a szerszám hőmérsékletét, ami elengedhetetlen a szilárdulás, a ciklusidő és az alkatrész minőségének szabályozásához.

Az elvi működés egyszerű és hatékony. Ha egy alkatrész gyártásáról át kell térni egy másikra, a technikus kinyitja a régi üregbevágót a tartóegységről, eltávolítja, majd felszereli az újat. Mivel a nagy tömegű tartóblokkot nem kell kivenni az öntőgépből, ez a folyamat lényegesen gyorsabb, mint egy teljes szerszám cseréje, amely több ezer font súlyú is lehet. Ez a gyors átállás csökkenti a gép leállásának idejét, és gazdaságilag is életképessé teszi a kisebb darabszámú, különböző alkatrészek gyártását.

Egységformák fő előnyei és korlátai

Az egységforma-rendszerek számos meggyőző előnnyel rendelkeznek, de sajátos korlátaik is vannak. Ennek az egyensúlynak a megértése döntő fontosságú a tervezők és mérnökök számára, hogy eldönthessék, alkalmas-e ez a szerszámozási stratégia projektjükre. A döntés elsősorban a költség, sebesség, alkatrész-bonyolultság és gyártási mennyiség közötti kompromisszumokon alapul.

A legjelentősebb előny a drasztikusan csökkentett szerszámgyártási költség. Ahogyan az egyik útmutató is részletezi A&B Die Casting , az egységesített öntőforma alacsonyabb költségű gyártószerszám, mivel az ügyfél csak a cserélhető üregmodult fizeti meg, nem az egész szabványos keretet. Ez jelentős megtakarítást eredményezhet egy teljes forma költségéhez képest, így kiváló választás költségvetés-tervekkel rendelkező projektekhez. Egy másik fontos előny a sebesség, mind a szerszámgyártás, mind a termelési beállítás tekintetében. Mivel a tartó már létezik, csak a kisebb betétet kell elkészíteni, ami lerövidíti az átfutási időt. Emellett a betétek cseréje sokkal gyorsabb, mint egy teljes forma cseréje, így csökkentve a gép leállási idejét a gyártási sorozatok között.

Azonban ezek a előnyök jelentős korlátozásokkal is járnak. Az egységformák leginkább kisebb, egyszerűbb alkatrészekhez alkalmasak. A tartó szabványos jellege korlátozza a rendelkezésre álló teret, így megszabja az alkatrész méretét és a funkciók bonyolultságát. Például több vagy összetett mozgó magdugók – amelyek alátéteket vagy belső elemeket hoznak létre – használata gyakran korlátozott. Egy átfogó útmutató a Chicago White Metal Casting megjegyzi, hogy az egységformák éppen emiatt a kevésbé összetett kialakításokhoz és alacsonyabb éves mennyiségekhez a legalkalmasabbak. Általánosságban nem megfelelők nagyobb szerkezeti elemekhez vagy olyan alkatrészekhez, amelyek összetett csúszóműveket igényelnek.

Az alábbi táblázat összefoglalja az egységforma-rendszer és a teljes forma közötti főbb különbségeket:

| Gyár | Egységforma Rendszer | Teljes Forma |

|---|---|---|

| Szerszámköltség | Alacsony közepes (az ügyfél csak a betétet vásárolja meg) | Magas (az ügyfél az egész egyedi szerszámot megvásárolja) |

| Feltételezési idő | Gyors (gyors betétcsere) | Lassú (az egész forma eltávolítását igényli) |

| Rész összetettsége | Korlátozott (egyszerű geometriákhoz, minimális csúszóelemekkel) | Magas (összetett geometriák és több csúszóelem is elhelyezhető) |

| Termelési mennyiség | Alacsony és közepes mennyiségekhez ideális | Nagy mennyiségekhez ideális |

| Alkatrész mérete | Kis- és közepes alkatrészekre korlátozódik | Kis mérettől nagyon nagy méretű alkatrészekig elhelyezhető |

Végül is a darabos sablon választása stratégiai döntés. Egy egyszerű, kis méretű alkatrész és szerény gyártási előrejelzés esetén ez hozzáférhető belépést jelent a minőségi öntés világába. Összetett, nagy volumenű alkatrész esetén azonban teljes sablonba való beruházás szükséges a maximális hatékonyság és tervezési szabadság eléréséhez.

Tipikus alkalmazások és iparágak

A költséghatékonyságuk és hatékonyságuk miatt a kisebb alkatrészeknél egységformás rendszereket használnak számos iparágban. Ezek az első választás, amikor egy projekt a présöntés erejére és pontosságára szorul, de nem indokolja meg a teljes, kizárólagos szerszám költségét. Az alkalmazások általában egyszerűbb geometriájú, kis- és közepes méretű alkatrészek gyártására vonatkoznak, amelyeket alacsony vagy közepes mennyiségben állítanak elő.

Az egységformák sokoldalúsága miatt számos szektorban alkalmazhatók. Például Diecasting-mould.com kiemeli az ilyen rendszerek használatát összetett alakú alkatrészek előállítására, amennyiben azok illeszkednek az egységfogó korlátaihoz. Ez a rugalmasság elterjedt alkalmazáshoz vezetett olyan területeken, ahol a termékéletciklus rövid, vagy ahol egy kis alkatrész több változatára van szükség.

Gyakori iparágak és konkrét alkatrész-példák:

- Autóipar: Míg a nagyobb szerkezeti alkatrészek teljes bélyegeket igényelnek, az egységbélyegek ideálisak kisebb alkatrészekhez, mint például érzékelőházak, kis konzolok, csatlakozótestek, valamint kisebb motor- vagy váltóalkatrészek. A szigorúbb igénybevételnek kitett, kiváló szilárdságot igénylő alkalmazásokhoz más gyártási eljárások, például a kovácsolás is alkalmazható a maximális robosztusságot igénylő alkatrészek esetén.

- Elektronika: Az elektronikai ipar egységbélyegekre támaszkodik olyan alkatrészek előállításához, mint kisméretű cink házak, hűtőbordák, csatlakozók és rögzítőkonzolok számítógép- és telefonalkatrészekhez. A présöntés pontossága elengedhetetlen ezen ágazatban a szigorú tűréshatárok miatt.

- Fogyasztási áruk: Számos mindennapi termék tartalmaz egységbélyegekkel készült alkatrészeket. Ilyenek például konyhai készülékek alkatrészei, bútorokhoz és szekrényekhez való szerelvények (fogantyúk, kilincsek), sportfelszerelések alkatrészei, valamint játékok komponensei.

- Ipari berendezések: Az egységdugókat gépek és szerszámok alkatrészeinek gyártásához használják, például hidraulikus és pneumatikus csatlakozók, szelepkomponensek és kisméretű gépalkatrészek esetében, ahol az egyes tervek termelési volumene nem indokolja teljes dugó készítését.

A lényeg az, hogy az egységdugó-rendszerek rugalmas gyártási utat biztosítanak. Lehetővé teszik a vállalatok számára, hogy egy új alkatrésztervet dugóöntőhöz vigyenek, és potenciálisan illesszék azt egy meglévő egységfogantyúba. Ez nemcsak a kezdeti szerszámköltségeket takarítja meg, hanem kihasználja a dugóöntő meglévő infrastruktúráját is, olyan szimbiotikus kapcsolatot teremtve, amely lehetővé teszi a magas minőségű fém alkatrészek előállítását egy sokféle alkalmazás számára.

Gyakran Ismételt Kérdések

1. Mi az egységdugó?

Az egységöntő forma egy költséghatékony öntési szerszám, amely egy szabványos fő formakeretből (tartóból) és kisebb, cserélhető üregmodulokból áll. Ezek az egyedi betétek úgy készülnek, hogy eltávolíthatók legyenek a főkeretről anélkül, hogy az egész tartót ki kellene venni az öntőgépből, így lehetővé téve a kisebb, egyszerűbb alkatrészek gyorsabb és olcsóbb előállítását.

2. Milyen típusú öntőgépek léteznek?

A két fő típusú öntőgép a melegkamrás és a hidegkamrás gép. A melegkamrás gépeket alacsony olvadáspontú ötvözetekhez használják, például cinknél, ahol az injektáló mechanizmus a forró fémbe van merítve. A hidegkamrás gépeket magas olvadáspontú ötvözetekhez, például alumíniumhoz használják, ahol az olvadt fémet egy "hideg kamrába" merítik, mielőtt az öntőformába juttatnák.

3. Mik az öntési folyamat összetevői?

A nyomásos öntés több kulcsfontosságú összetevőből áll. A fő alkotóelemek a nyomásos öntőgép, az öntőforma vagy sablon (amely tartalmazza az alkatrész üregét), valamint az öntendő fémötvözet. Maga az öntőforma két félből áll – egy fedőformából és egy kiegytásformából –, és tartalmaz olyan elemeket, mint öntőcsatornák, öntőnyílások, légtelenítők, kiegytótűk, és gyakran mozgó csúszók vagy magok is, amelyek összetett geometriai formák kialakítását teszik lehetővé.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —