Kulcsfontosságú szerszámacélok fokozatai az autóipari sablonok teljesítményéhez

TL;DR

Az autóipari sablonokhoz használt megfelelő szerszámacélfajta kiválasztása gondos egyensúlyt igényel a kopásállóság és a szívósság között, hogy biztosítsa a szerszám hosszú élettartamát és az alkatrészek minőségét. A leggyakrabban használt fajták közé tartoznak a D-típusú acélok, mint például a D2, amelyek nagy kopásállóságot nyújtanak vágó- és alakítóműveletekhez, az S-típusú acélok, mint az S7, amelyek kiváló ütésállósággal rendelkeznek nagy energiájú sajtoláshoz, valamint az A-típusú acélok, mint az A2, amelyek mindkét tulajdonságnak sokoldalú kombinációját kínálják. A választás végül is az adott alkalmazástól függ, akár nagyszilárdságú acél sajtálásáról, akár bonyolult alkatrészek alakításáról van szó.

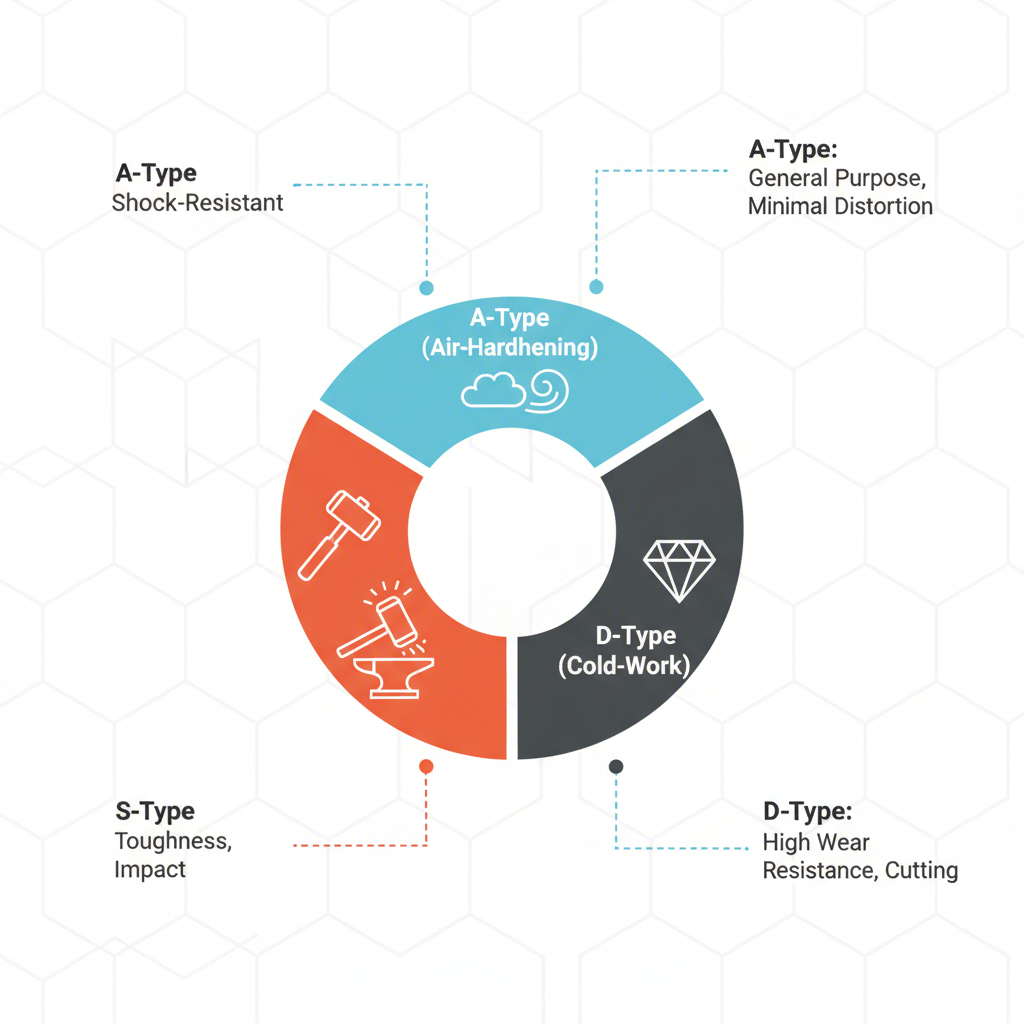

A szerszámacél-osztályozási rendszerek megértése

A szerszámacél egy speciális szén- és ötvözött acél kategória, amelyet szerszámok, sablonok és formák gyártására fejlesztettek ki. Kiváló keménysége, kopásállósága és alakjuk megtartása magas hőmérsékleten teszi elengedhetetlenné a megkívánó ipari környezetekben. Ezek anyagok szabványosítása érdekében az American Iron and Steel Institute (AISI) olyan osztályozási rendszert dolgozott ki, amely a szerszámacélokat keményítési módszerük, összetételük és alkalmazásuk alapján csoportosítja. Ennek a rendszernek az ismerete az első lépés a megfelelő anyag kiválasztásában autóipari sablonokhoz.

Az osztályozás betű-szám jelölést használ az egyes minőségek azonosítására. A betű az acél fő jellemzőjét vagy keményítési módját jelöli, világos keretet nyújtva így a mérnökök és szerszámgyártók számára. Például az „A” levegőn keményedőt, míg a „W” vízen keményedőt jelent. Ez a rendszer leegyszerűsíti a kiválasztási folyamatot az azonos teljesítményprofilú acélok csoportosításával.

Bár több kategória is létezik, néhány különösen fontos az anyaggyártás szempontjából. Ilyenek például a vízhőbíró (W), olajhőbíró (O), levegőhőbíró (A), nagy szén-, nagy krómtartalmú (D) és ütésálló (S) típusok. Mindegyik csoport más-más tulajdonságkombinációval rendelkezik, amelyeket konkrét feladatokhoz, például vágáshoz, kivágáshoz, alakításhoz és sajtoláshoz igazítanak. A leggyakoribb besorolások részletes áttekintése elérhető vezető szállítók forrásanyagaiban, mint például a SSAB .

| Besorolás típusa | Teljes név / Fő jellemző | Fő jellemző | Gyakori gépjárműipari alkalmazás |

|---|---|---|---|

| A-TÍPUS | Levegőhőbíró közepes ötvözet | Kiváló mérettartás hőkezelés után. | Alakító- és kivágóformák. |

| D-Típus | Nagy szén-, nagy krómtartalmú | Kiváló kopás- és súrlódásállóság. | Vágóformák, nagy sorozatszámú gyártáshoz használt sajtószerszámok. |

| S-típus | Ütésálló | Magas szívósság és ütésállóság. | Kivágók, vésők, nehézüzemű kihajtók. |

| H-Típus | Melegmunka | Megőrzi keménységét magas hőmérsékleten. | Kovácsformák, nyomásos öntőformák. |

A szerszámacél kritikus tulajdonságai autóipari sablonokhoz

Egy autóipari sablon teljesítménye közvetlenül összefügg a szerszámacél mechanikai tulajdonságaival. Az optimális minőség kiválasztása során kompromisszumokat kell kötni, hogy az anyagjellemzők megfeleljenek az alkalmazás igényeinek. A két legfontosabb tulajdonság ebben az egyensúlyban a kopásállóság és a szívósság.

Kopásállóság a lemezacél alakítása vagy kialakítása során annak felülete felett áramló anyag okozta kopás és erózió ellenállását jelenti. A nagy kopásállóságú acélok, mint például a D típusú minőségek, kemény karbidokat tartalmaznak mikroszerkezetükben, amelyek megakadályozzák a szerszámfelület gyors degradálódását. Ez a tulajdonság elsődleges fontosságú nagy sorozatszámú gyártásoknál és olyan abrazív anyagok feldolgozásakor, mint az Önálló Rendszerű Nagy Szilárdságú Acélok (AHSS), amelyek egyre gyakoribbak a modern járműkarosszériákban.

Szívósság , ellentétben azzal, a anyag képességét jelenti arra, hogy energiát tud felvenni, és ellenálljon a repedésnek, hasadásnak vagy katasztrofális törésnek hirtelen ütés vagy nagy feszültség hatására. Az ütésálló S típusú acélokat maximális ütésállóságra tervezték. Ez a tulajdonság kritikus fontosságú olyan alkalmazásoknál, ahol nagy ütőerők lépnek fel, például vastag anyagok kivágásánál vagy éles sarkú sablonoknál, amelyek hajlamosak törni. Ahogyan a Pennsylvania Steel iparági szakértők részletesen ismertetik, a nagy ütésigénybevételű alkalmazások olyan acélokat igényelnek, amelyek ütést elnyelnek törés nélkül.

Az alapvető kihívás az esztergácsák kiválasztásánál az, hogy a kopásállóság és a szívósság gyakran kölcsönösen kizárják egymást. Ha növeljük az acél keménységét a jobb kopásállóság érdekében, az általában ridegebbé teszi, csökkentve ezzel a szívósságát. Ez a kompromisszum jól látható például a D2 és az S7 típusok összehasonlításakor. A D2 kiváló kopásállóságot nyújt, de kevésbé szívós, így vágóformákhoz alkalmas. Az S7 rendkívül jó szívóssággal rendelkezik, cserébe alacsonyabb a kopásállósága, ezért ideális ütőszerszámokhoz és ütésálló alkalmazásokhoz. A cél az adott formaalkatrészhez legmegfelelőbb egyensúly megtalálása, hogy maximalizálhassuk az élettartamát.

Részletes elemzés: Legjobb esztergács típusok autóipari formákhoz

Az autóiparban néhány "művadász" típusú szerszámcélszál a megbízható teljesítményük miatt számos alkalmazás során szabványossá vált. Ezek az anyagok olyan tulajdonságokat biztosítanak, amelyek lehetővé teszik a szerszámgyártók számára, hogy a egyszerű karkötőktől kezdve a bonyolult szerkezeti alkatrészekig optimalizálják a teljesítményt. Az egyes erősségeik megértése kulcsfontosságú a sikeres formázás és gyártás szempontjából.

A bonyolult projektekhez felbecsülhetetlenül hasznos lehet egy szakemberrel való együttműködés. Például a gyártók, mint Shaoyi (Ningbo) Metal Technology Co., Ltd. a személyre szabott autóipari nyomtató formákban mély szakértelmet szerzett, a fejlett szimulációkat és az anyagtudományt felhasználva a nagy mennyiségű gyártási környezetben a pontosság, a hatékonyság és a hosszú élettartam érdekében kiválasztotta az optimális szerszámcélszíneket.

Az alábbiakban részletes összehasonlítás található az autóipari szerszámgyártásban használt leggyakoribb minőségekről, a különböző szerszámgyártó szakemberek véleményével.

| Osztály | Kulcsfontosságú tulajdonságok | Közös keménység (HRC) | Tipikus autóipari alkalmazás |

|---|---|---|---|

| D2 | Magas kopásállóság, jó keménység, jó merevség. | 58-62 HRC | Vágóélek, alakítóütők, sajtolószerszámok nagy kopásállóságú alkatrészekhez. |

| A2 | Kiváló egyensúly a kopásállóság és ütésállóság között, kitűnő méretstabilitás. | 57-62 HRC | Kisajtoló formák, alakítóütők, kivágószerszámok, általános célú szerszámok. |

| S7 | Kiváló ütésállóság és ütésrezisztencia, jó megmunkálhatóság. | 56-60 HRC | Nagy teherbírású kivágószerszámok, vésők, ollópengék, nagy ütéserejű sajtolás. |

| H13 | Kiváló vöröskeménység, magas ütésállóság, jó hőállóság. | 45-52 HRC | Meleg sajtolóformák, nyomásos öntőformák, extrudálóformák. |

| P20 | Jó megmunkálhatóság, jó polírozhatóság, általában előedzett állapotban szállítják. | 28-32 HRC | Műanyag fröccsöntő formák, alkatrész-tartók sabanál. |

Ahogy azt a SteelPRO Group megjegyezte, a megfelelő minőség kiválasztása döntő fontosságú az optimális teljesítmény érdekében. Hidegmunka alkalmazásokhoz, például sajtoláshoz, a D2 és az A2 kerül előtérbe. A D2-t akkor részesítik előnyben, ha a kopás az elsődleges szempont, míg az A2 kiegyensúlyozottabb tulajdonságprofilt kínál jobb szívóssággal és kiválóbb mérettartóssággal hőkezelés során. Az S7 az első választás, ha az eszköz repedésének vagy törésének kockázata az ütéstől fennáll. Az H13 egy melegmunkacél, amely elengedhetetlen olyan eljárásoknál, mint a kovácsolás, ahol az eszköz huzamosabb ideig érintkezik forró fémmel. A P20, mint műanyagformacél, gyakran használatos az autóipari szerszámkészítésben tartók és támasztószerkezetek készítéséhez, könnyű megmunkálhatósága miatt.

Korszerű és speciális acélok a modern autóipari szerszámkészítésben

Ahogy a járművek tervezése fejlődik, és egyre erősebb, könnyebb anyagokat használnak, az autóipari sablonokkal szemben támasztott követelmények is megnőttek. A speciális és fejlett minőségű szerkezeti acélok, például az Advanced High-Strength Steels (AHSS) elterjedt alkalmazása olyan szerszámacélokat igényel, amelyek túlmutatnak a hagyományos típusok képességein. Ennek eredményeként a speciális és fejlett szerszámacélok, mint például a porlasztásos fémúton (P/M) előállított acélok, egyre nagyobb jelentőséggel bírnak.

A porlasztásos fémúton (P/M) készült szerszámacélokat úgy állítják elő, hogy a megolvasztott acélt finom porrá alakítják, majd magas nyomás és hőmérséklet hatására tömörítik. Ez az eljárás olyan anyagot hoz létre, amely sokkal finomabb és egyenletesebb mikroszerkezettel rendelkezik, mint a hagyományos módon gyártott acélok. A legfőbb előny a karbidok egyenletesebb eloszlása, amely kiküszöböli a nagy, szegregált karbidokat, melyek feszültséggyűjtő pontként viselkedhetnek olyan minőségeknél, mint a D2. Az eredmény egy kiválóbb szívósságú, kopásálló és megmunkálható acél.

A porralmetallurgiai acélok egységes szerkezete kiválóan alkalmas speciális felületi bevonatok alkalmazására, mivel stabil alapanyagot biztosít. A legnagyobb igénybevételnek kitett járműipari alkalmazásokhoz, például ultra nagy szilárdságú acélalkatrészek kihúzásához, a porralmetallurgiai acélok jelentős eszközélettartam-növekedést és teljesítménynövekedést kínálnak, így indokolttá teszik magasabb kezdeti költségüket. A szerszámszakértők magyarázata szerint ez a fejlett gyártási eljárás kiváló egyenletességű anyagokat eredményez, csökkentve a repedés kockázatát. A szerszámacélok típusairól és gyártási folyamatairól részletes áttekintést találhat például a Special Tool & Engineering .

Gyakran Ismételt Kérdések

1. Milyen szerszámacélt használnak öntőformákhoz?

Öntőformákhoz a magas hőmérséklet miatt melegmunka szerszámacélokat használnak. A leggyakrabban alkalmazott minőség az H13. Ezt úgy tervezték, hogy keménységét és szilárdságát megőrizze, amikor hosszabb ideig érintkezik olvadt fémekkel, mint az alumínium és a cink, kiváló ellenállást nyújtva a hőfáradtsággal és repedéssel szemben.

2. Jobb a D2 vagy az S7?

Se a D2, se az S7 nem egyértelműen 'jobb'; a megfelelőségük teljesen az alkalmazástól függ. A D2 kiváló kopásállóságot nyújt, és ideális olyan vágó- és alakítóformákhoz, ahol a kopás az elsődleges szempont. Az S7 szuperioritást mutat a szívósságban és ütésállóságban, így jobb választás nagy ütőterhelésnek kitett alkalmazásokhoz, például nehézüzemű üstök vagy ollópengék esetén, ahol a repedés vagy töredezés a fő kockázat.

3. Mi a különbség a P20 és a D2 szerszámacél között?

A legfőbb különbség a tulajdonságaikban és rendeltetési céljukban rejlik. A D2 egy nagy szén- és króm tartalmú hidegalakító szerszámacél, amely magas keménységéről és kiváló kopásállóságáról ismert, ezért alkalmas vágószerszámokhoz és alakítóformákhoz. A P20 egy alacsonyabb szén tartalmú műanyag formázóacél, amely általában előkeményített állapotban kerül forgalomba. Jó megmunkálhatóságáért és fényezhetőségéért értékelik, így ideális műanyag fröccsöntő formák és szerszámtartók gyártásához, de nem alkalmas vágó alkalmazásokra.

4. Milyen minőségű acélt használnak a karosszériákhoz?

A karosszériákat különféle acélminőségekből készítik, nem szerszámacélból. A modern járművek elsősorban lemezacélok különböző fajtáit használják, ideértve az enyhén széntartalmú acélokat, a nagy szilárdságú, alacsony ötvözésű (HSLA) acélokat, és egyre inkább az úgynevezett speciális nagyszilárdságú acélokat (AHSS), mint például a kettős fázisú (DP) és a deformáció által kiváltott alakváltozási képességű (TRIP) acélokat. Ezeket az anyagokat alakíthatóságuk és ütközési energiát elnyelő képességük miatt választják, miközben minimalizálják a jármű tömegét.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —