A megfelelő szerszámacél kiválasztása autóipari sablonokhoz

A szerszámacél egy nagy szén tartalmú ötvözött acélkategória, amelyet kiváló keménység, kopásállóság és ütőszilárdság érdekében fejlesztettek ki. Az autóiparban adott minőségű szerszámacél autóipari sablonokhoz elengedhetetlen a nagy sorozatgyártásban használt tartós szerszámok előállításához. A D2 típusú minőségeket hideg kihajtásnál használják, míg az H13 az ipari szabvány magas hőmérsékletű alkalmazásokhoz, például nyomásos öntéshez és kovácsoláshoz, így biztosítva a pontosságot és hosszú élettartamot.

A szerszámacél ismertetése: tulajdonságai és szerepe az autóipari gyártásban

A szerszámacél egy nagy széntartalmú ötvözött acél, amelyet kifejezetten szerszámok, sablonok és formák előállítására fejlesztettek ki, és hőkezeléssel láttak el. A szokványos szénacélhoz képest, amely főként vasból és szénből áll, a szerszámacél jelentős mennyiségű ötvözőelemet tartalmaz, mint például króm, molibdén, vanádium és volfrám. Ezek az elemek kemény karbidrészecskéket alkotnak az acél mátrixában, amelyek kiváló tulajdonságokat biztosítanak más anyagok alakításához nagy nyomás és hőmérséklet mellett. A „sablonacél” kifejezést gyakran használják szinonimaként a szerszámacélhoz, bár általában olyan szerszámacél-fajtákat jelöl, amelyeket különösen sablonkészítési alkalmazásokhoz választanak ki, magas keménységük és kopásállóságuk miatt.

Az esztergácsélnak az autógyártásban nyújtott teljesítménye a mechanikai tulajdonságok pontos egyensúlyán múlik, amelyet gondos ötvözéssel és az ausztenitesítés, edzés és melegenítés folyamatát magában foglaló alapos hőkezeléssel érnek el. Ez a folyamat a végleges mikroszerkezetet alakítja ki a célra szabott optimális tulajdonságok érdekében. Például egy karosszérialemez-sajtoló forma milliószoros cikluson keresztül ellenállónak kell lennie az abrazív kopásnak, míg egy forgattyús tengely sajtoló formájának extrém ütéseket és hőt kell elviselnie repedés vagy deformálódás nélkül.

Az esztergácsélok autóipari sablonokhoz való elengedhetetlen alkalmasságát meghatározó kulcstulajdonságok a következők:

- Kiváló keménység: Sok edzett esztergácsélfajta elérheti a 60 HRC (Rockwell C skála) feletti keménységet, így más fémet is képes alakítani vagy vágni anélkül, hogy alakját elveszítené.

- Magas viszlaszerkezeti ellenállás: A kemény karbidok jelenléte, különösen a nagy kromtartalmú fajtákban, mint például a D2-es acél, lehetővé teszi az acélnak, hogy ellenálljon a lemezfémmel és más anyagokkal való érintkezésből eredő kopásnak, ami kritikus fontosságú az él élettartamának meghosszabbításához. A Protolabs gyártási szakértői szerint ez a tulajdonság biztosítja az alkatrészek minőségének állandóságát hosszú ideig tartó gyártási folyamatok során.

- Erősség: Ez az anyag képessége, hogy ütést és energiát nyeljen el repedés nélkül. Az ütésálló fajták, mint például az S7-es acél, olyan nagy ütőterhelések elleni ellenállásra lettek tervezve, amelyek bizonyos alakítási és kivágási műveletek során gyakoriak.

- Hőstabilitás: A melegmunka acéljai, mint például az H13-as acél, úgy készülnek, hogy megőrizzék keménységüket és szilárdságukat a nyomásöntésben és kovácsolásban előforduló magas hőmérsékleteken, ezzel megakadályozva a puhulást és a korai meghibásodást.

Nagyüzemi gépjárműgyártás során a megfelelő szerszámacél használata döntő fontosságú tényező az üzemeltetési hatékonyság szempontjából. A jól megválasztott sabanc anyaga csökkenti a karbantartásra és cserére fordított leállási időt, minimalizálja a hibás alkatrészek számát, és végül csökkenti darabköltséget. A nagy teljesítményű szerszámacélbe történő kezdeti beruházás megtérül a gyártósor növekedett termelékenységében és megbízhatóságában.

Fontos szerszámacélok típusai gépjármű-sabancokhoz: Részletes összehasonlítás

Egy adott szerszámacél típus kiválasztását a gyártási folyamat követelményei határozzák meg. Az American Iron and Steel Institute (AISI) osztályozási rendszere ezeket az acélokat tulajdonságaik és edzési módszerük alapján csoportosítja. Gépjármű-sabancok esetében a legfontosabb kategóriák a hidegmunka (A és D sorozat), a melegmunka (H sorozat), valamint az ütésálló (S sorozat) acélok. A leggyakoribb típusok jellemzőinek megértése alapvető fontosságú a tartós és hatékony szerszámtervezéshez.

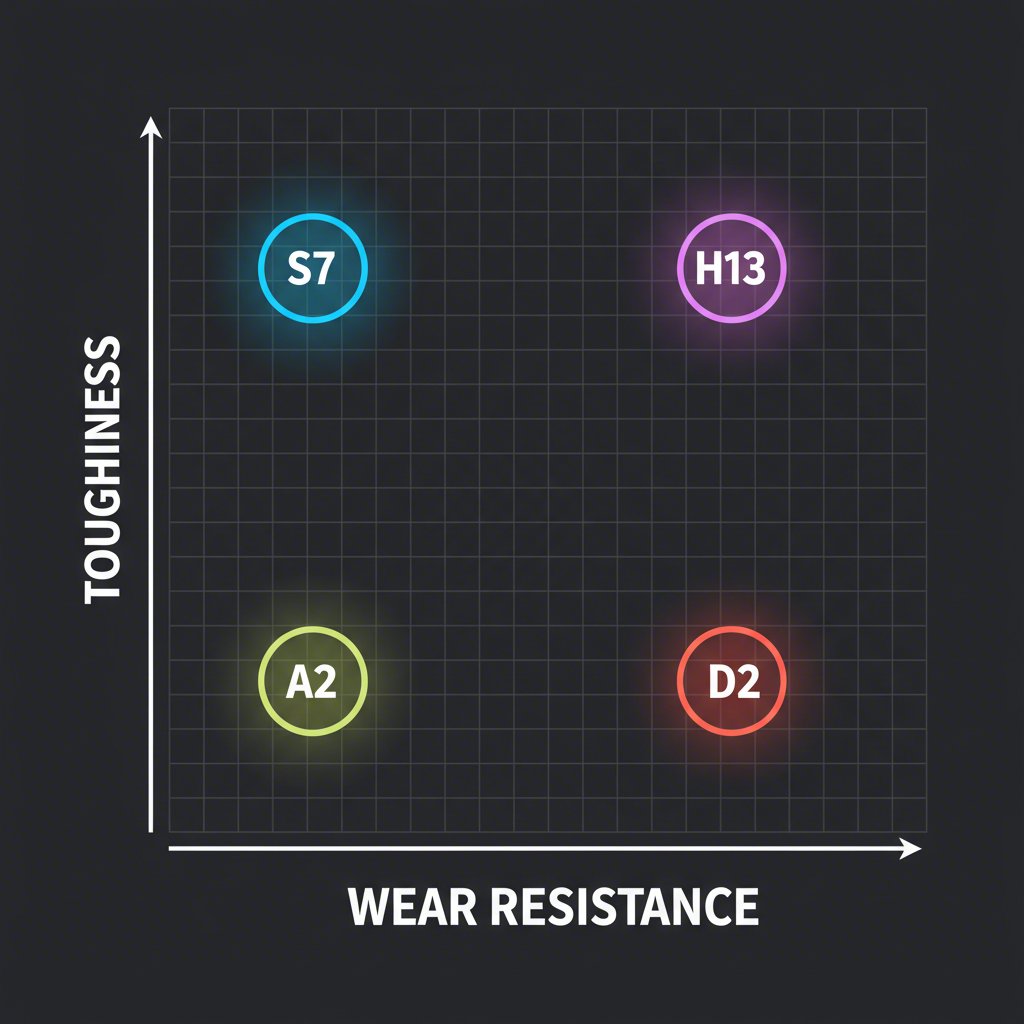

Az autóipari alkalmazásokban a leggyakrabban megadott minőségek a D2, A2, H13 és S7. Mindegyik különleges tulajdonságprofilnal rendelkezik. A D2, egy nagy szén- és króm tartalmú acél, kiemelkedő kopásállóságáról ismert, így elsődleges választás szeletelő és sajtoló sablonokhoz. Az A2 levegőn edződő acél, amely jó egyensúlyt kínál a kopásállóság és a szívósság között, kiváló méretstabilitást mutatva hőkezelés során, ezáltal sokoldalú lehetőség alakító sablonokhoz. Az H13 iparág szabvány a melegmunka alkalmazásokhoz, kiváló hőfáradási ellenállást nyújtva. Az S7 kiemelkedő ütésálló szívóssággal rendelkezik, így ideális az olyan sablonokhoz, amelyeknek ismétlődő, erős ütésekkel kell szembenézniük.

A kiválasztás segítése érdekében az alábbi táblázat összehasonlítja az autóipari sablonkészítésben használt kulcsfontosságú szerszámacél minőségeket.

| Acélfok | AISI típus | Kulcsfontosságú tulajdonságok | Elsődleges autóipari sablonalkalmazás |

|---|---|---|---|

| H13 | Melegmunka (H-sorozat) | Magas hőmérsékletű szilárdság, jó szívósság, hőfáradási ellenállás | Nyomásos öntés, extrudálás és kovácsoló sablonok |

| D2 | Hidegmunka (D-sorozat) | Kiváló kopás- és igénybevétel-állóság, magas nyomószilárdság | Nagy térfogatú kihajtás, kivágás és alakítás sablonok |

| A2 | Hidegalakító (A-sorozat) | Jó egyensúly a kopásállóság és ütésállóság között, kiváló mérettartósság | Alakító sablonok, kihajtó sablonok, dörzstüskék, vágóeszközök |

| S7 | Ütésálló (S-sorozat) | Kiváló ütésállóság, jó kopásállóság, magas szilárdság | Nagy terhelésű kihajtás, lyukasztás és alakítás sablonjai, amelyek ütéselnyelést igényelnek |

Ezen minőségek közötti választás gyakran kompromisszumot jelent. Például, míg a D2 kiválóbb az abrasív kopással szemben, törékenyebb, mint az S7. Egy mérnök egyszerű kivágó sablonhoz D2-t választhat, de a nagy ütőerőnek kitett érméző sablonhoz az ütésállóbb S7-et részesítheti előnyben. Hasonlóképpen, bár az A2 jobb ütésállóságot nyújt, mint a D2, nem éri el a D2 élettartamát nagy kopásnak kitett alkalmazásokban. A végső döntés a sablon élettartama alatt fellépő konkrét igénybevételek alapos elemzésétől függ.

Acél kiválasztása a folyamathoz: Alkalmazások az autóipari sablonkészítésben

A megfelelő szerszámacél típusának kiválasztása közvetlenül összefügg azzal a gyártási folyamattal, amelyhez használni fogják. Az autóiparban alkalmazott mindenféle fémalakítási módszer – legyen szó egy ajtótábla hengerléséről vagy motoralkatrész kovácsolásáról – különleges terhelést jelent a sablon számára. Az acél tulajdonságainak igazítása ezekhez az igényekhez elengedhetetlen a sikerhez.

Hengerlő- és alakító sablonok

A hengerlés, vágás és alakítás hidegmunka folyamatok, amelyek során a lemezacélt szobahőmérsékleten formálják. A sablonok fő kihívása ezen alkalmazások során az abrazív kopás, amelyet a folyamatos érintkezés okoz a munkadarabbal, valamint az éles, tartós vágóélek fenntartása. Ezekért az okokért a nagy szén- és króm tartalmú hidegmunka acélok az ipari szabvány. A Southern Tool Steel vezető beszállítóként ajánlott D2 szerszámacél nagy volumenű sajtolási folyamatokhoz, ahol a kopásállóság az elsődleges szempont. A bőven tartalmazott kromkarbidok kiváló élettartamot biztosítanak. Olyan alkalmazásokhoz, ahol jobb egyensúlyra van szükség a szívósság és a kopásállóság között, vagy ahol az összetettebb formák növelik a repedésveszélyt, A2 szerszámacél kiváló választás a kiváló mérettartósság és robusztus jellege miatt. Amikor egy projekt összetett és rendkívül megbízható sajtolószerszámokat igényel, fontos, hogy szakosodott gyártóval együttműködjenek. Például a Shaoyi (Ningbo) Metal Technology Co., Ltd. szakértő tervezést és gyártást kínál egyedi autóipari sajtolószerszámokhoz, kihasználva a mély anyagismeretet az eszközök teljesítményének és élettartamának optimalizálásához az OEM-ek és a Tier 1 szállítók számára.

Nyomásos öntési és kovácsoló sablonok

A nyomásos öntés és a kovácsolás nagyon magas hőmérsékleten zajló alakítási folyamatok, amelyek során a fémeket extrém hőmérsékleten formálják. Ezekben a környezetekben használt sablonoknak ellen kell állniuk súlyos hőterhelésnek – gyors felmelegedési és lehűlési ciklusoknak –, valamint az olvadt fém okozta eróziónak és a nagy nyomóerőknek. Az alkalmazások elsődleges anyaga H13 szerszámacél . Ahogy a meviy szakértői elmagyarázták , az H13 olyan módon készül, hogy keménységét és szilárdságát még vörösen forró hőmérsékleten is megőrizze, ami elengedhetetlen a túlságosan korai sablonhibák megelőzéséhez. Kiváló ütésállósága és hőfáradási ellenállása lehetővé teszi, hogy ezrek cikluson keresztül repedésmentesen működjön, így ez az első választás összetett autóipari alkatrészek, például motorblokkok, váltódobozok és felfüggesztési elemek gyártásához.

Ütés- és ütőterheléses sablonok

Bizonyos járműipari gyártási műveletek, például nehézüzemű kivágás, kovácsolás vagy vágás a bélyeget hirtelen és intenzív ütőerőknek teszik ki. Ezekben az esetekben maximális szívósságú acélra van szükség ahhoz, hogy megakadályozzuk a törésből vagy repedésből adódó katasztrofális meghibásodást. S7 szerszámacél pontosan erre a célra készült. Összetétele kiváló ütésállóság biztosítására van optimalizálva, így sokkal szívósabb, mint a rendkívül kopásálló márkák, például a D2. Bár tisztán abrazív alkalmazásokban esetleg rövidebb élettartamú lehet, az S7 a legbiztonságosabb és legmegbízhatóbb választás olyan szerszámokhoz, amelyek jelentős ütőterhelést kell elviseljenek működés közben.

Választási szempontok: Hogyan válassza ki a legjobb szerszámacélt sablonjaihoz

Az optimális szerszámacél kiválasztása autóipari sablonhoz egy kritikus mérnöki döntés, amely a teljesítményt, a gyárthatóságot és a költségeket hozza egyensúlyba. Egy olyan rendszerszerű megközelítés, amely figyelembe veszi az összes üzemeltetési változót, megbízhatóbb és költséghatékonyabb szerszámhoz vezet. A választás ritkán egyetlen tulajdonságon alapul, hanem inkább az egymással versengő jellemzők közötti legjobb kompromisszum megtalálásán.

A mérnököknek több kritikus tényezőt is értékelniük kell, hogy megalapozott döntést hozhassanak. Ezek a tényezők határozzák meg, hogyan fog működni a sablon, és meddig fog tartani a termelés során. Bármelyik figyelmen kívül hagyása idő előtti szerszámhibához, költséges leálláshoz és instabil alkatrészminőséghez vezethet. Az elsődleges szempontok a következők:

- Működési hőmérséklet: Ez az első és legfontosabb megkülönböztetés. A folyamat hidegen végzett munka, mint a kihajtás, vagy forró munkafolyamat, mint a kovácsolás? Melegmunka acélok, mint például az H13, kötelezőek magas hőmérsékletű környezetekben, míg hidegmunka acélok nagyobb keménységet nyújtanak szobahőmérsékleten történő műveletekhez.

- Kopásállóság vs. Ütésállóság: Ez az osztályikus kompromisszum az esztergácsák kiválasztásánál. A magas kopásállóság (ideális vágó- és kihajtó műveletekhez) általában magas keménységgel és karbid tartalommal érhető el, ami az acélt ridegebbé teheti. A magas ütésállóság (ideális ütőalkalmazásokhoz) olyan acélt igényel, amely képes kissé deformálódni repedés nélkül, gyakran némi kopásállóság rovására.

- Szükséges keménység (HRC): A kívánt keménységet, amely a Rockwell C skálán mérik, az alkalmazás alapján meg kell határozni. Egy vágóütő esetében 60–62 HRC keménység szükséges lehet az éles él megtartásához, míg egy alakítóütő kissé alacsonyabb keménységre kalibrálható, hogy növelje ütésállóságát.

- Méretegységű stabilitás: Összetett és nagy pontosságú sablonok esetén alapvető fontosságú, hogy a acél megtartsa alakját és méretét a hőkezelés során. Az A2 típusú levegőn keményedő acélok kiváló méretstabilitásukról ismertek, minimalizálják a torzulást, és csökkentik a költséges utómegmunkálás szükségességét.

- Költség és megmunkálhatóság: Bár a teljesítmény elsődleges szempont, a költségvetés mindig figyelembe veendő tényező. A magas ötvözetű, nagy teljesítményű acélok drágábbak, és nehezebben megmunkálhatók, mint az egyszerűbb minőségek. Az összes költséget – alapanyag, megmunkálás és hőkezelés – össze kell mérni a sablon várható élettartamával és teljesítményével.

Ennek gyakorlati alkalmazásához vegyük példának egy egyszerű autóipari tartóelemeket nagy sorozatban készítő sajtolószerszámot (hidegmunkás eljárás), ahol az elsődleges aggodalom az abrasív kopás. Ilyen esetben a D2 kitűnő választás lenne, kiváló kopásállósága miatt. Ugyanakkor, ha ugyanez a szerszám éles belső sarkokkal rendelkezne, vagy nagy szilárdságú acél alakítására használnák, a becsapódás veszélye megnövekedne. Ebben az esetben az A2 vagy akár az S7 szerszámacél nagyobb szívóssága jobb választás lehet a korai meghibásodás megelőzésére, még ha gyakoribb élezést is igényelne. Anyag kiválasztása előtt a tervezőnek mindig fel kell tennie az alábbi kulcskérdéseket:

- Milyen az elsődleges hibamód, amelyet meg kell előznöm (kopás, csipkéződés, repedés vagy hő okozta deformáció)?

- Mekkora maximális hőmérsékletnek és ütőerőnek lesz kitéve a szerszám?

- Mennyire kritikus a mérettartás a hőkezelés után?

- Mi a céltermelési mennyiség és a várható szerszámélettartam?

- Mekkora a teljes költségvetés az anyagra, megmunkálásra és hőkezelésre?

Gyakran Ismételt Kérdések

1. Milyen szerszámacélt használnak öntőformákhoz?

A leggyakoribb szerszámacél a nyomásos öntéshez az H13. Ez az anyag a melegmunka (H-sorozatú) kategóriába tartozik, és kifejezetten a nyomásos öntési folyamatban jelentkező magas hőmérsékleteknek és termikus ciklusoknak való ellenállásra lett tervezve. Kiváló vöröskeménysége, szívóssága és a termikus fáradással szembeni ellenállása ideálissá teszi olvadt fémek, például alumínium és cink kezelésére, repedés vagy idő előtti puhulás nélkül.

2. Milyen acélt használnak sablonokhoz?

Széles választékú szerszámacélokat használnak sablonokhoz, az alkalmazástól függően. Hidegmunka alkalmazásokhoz, mint a kihajtás és alakítás, a D2 és az A2 gyakori választás. Melegmunkás eljárásokhoz, mint a kovácsolás és a nyomásos öntés, az H13 az ipari szabvány. Olyan alkalmazásokhoz, amelyek nagy ütésállóságot igényelnek, gyakran az S7 ütésálló acélt használják. A konkrét választás az üzemeltetési hőmérséklettől, a kopásigényektől és az ütésterheléstől függ.

3. Mi a különbség a formaacél és a szerszámacél között?

A szerszámacél a szerszámok készítésére tervezett acélok általános kategóriája. Az ollóacél kifejezést gyakran használják azon szerszámacélok speciális minőségeire, amelyek különösen jól alkalmazhatók formák készítésére. Alapvetően minden ollóacél szerszámacél, de nem minden szerszámacél optimális forma készítéséhez. Az ollóacélokat kiválasztják a nagy keménység, kopásállóság, szívósság és – melegmunkás formák esetében – hőállóság speciális kombinációja alapján.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —