Titanium vs acél űzött szelepek: melyik anyag állja meg a helyét az Ön építésénél?

A nagy kockázatú döntés a kovácsolt szelepek kiválasztása mögött

Amikor nagyteljesítményű motort épít, minden alkatrész számít. Ám kevés döntés visz olyan súlyt, mint a szelepeké, amelyek a tömegszelepekbe való belépést és kilépést számozódnak. Akár csúcs teljesítményt akar elérni egy természetes szuperchargerrel, akár egy megbízható erőltetett indukciós rendszert épít, az anyag, amely a szelepek ülésekben helyezkedik el, közvetlenül meghatározza, mennyi ideig él motorja és milyen keményen tudja terhelni.

A titániumszelepek és acélszelepek közötti választás nem csupán egy polcról levett alkatrész kiválasztásáról szól. Ez egy számított döntés, amely hatással van a szelepvezérlés dinamikájára, rugókra vonatkozó követelményekre, hőkezelésre, és végül az motor megbízhatóságára terhelés alatt. Ha jól dönt, akkor teljesítményt szabadít fel. Ha rosszul dönt, akkor idő előtti koppan, szelepúszást vagy katasztrófális meghibásodást eredményezhet.

Miért dönt a szelepmaterial kiválasztása a teljesítménymotorok sikeréről vagy kudarcáról

A motorokban használt szelepek az egyik legigénybevett környezetben működnek. Másodpercenként szávannál többször nyitnak és zárnak nagy fordulatszámon, extrém hőt állnak ki a kipufogó oldalon, és tökéletesen kell lezárniuk minden egyes ciklusban. A az ipari szakértők a Williams Motowerx-nál , egy 250F hőmérsékleten, 12 000 fordulaton üzemelő motor dinamikus erőt fejt ki, amely acélalkatrészek esetén szelepenként több mint 11,8 kg-ot jelent. Ez az erő megszorozódik a négy szelepen egy tipikus hengerfejen belül, így hatalmas terhelést jelent a rugókra, reteszekre és magukra a szelepekre.

A kockázatok egyértelműek: a szelep anyagának kiválasztása közvetlen hatással van a motor élettartamára, teljesítményére és megbízhatóságára. Illesztetlen beállítás nyúlt szelepnyélokhoz, kopott bevonatokhoz vagy teljesítményveszteséget okozó szelepúszhoz vezethet, amely veszélyezteti a dugattyú épségét.

A tömeg- és szilárdságközti kompromisszum, amit minden építőnek értenie kell

Itt válik izgalmassá a titán és acél kovácsolt szelepek közötti vita. Mindkét anyag jelentős előnnyel jár a kovácsolás folyamata során, amely igazítja a fém szemércsíkozódását, és drámaian javítja a fáradási ellenállást. Ugyanakkor alapvető tulajdonságaik nagyon eltérő működési jellemzőket eredményeznek.

A titán szelepek körülbelül 42%-os tömegcsökkentést nyújtanak az acél megfelelőikhez képest, és majdnem felére csökkentik a dinamikus szelepvezérlési erőket nagy fordulatszámnál.

Mint A Ferrea Racing Components elmagyarázza , miközben a titán kiváló tömegmegtakarítást biztosít, sajátos sebezhetőségekkel is jár a hőállóság és a bevonat tartóssága terén. Az acélszelepek, különösen az űrtartalmú rozsdamentes acélból készültek, jobb hőállóságot és élettartamot kínálnak, de több tömeget adnak, ami nagyobb igénybevételt jelent a teljes szelepvezérlés számára magas motorfordulaton.

Ez az útmutató végigkíséri Önt egy rangsorolt értékelésen a legjobb űrtartalmú szelep-opciókról különböző alkalmazásokban. Megvizsgáljuk, mikor előnyös a titán használata, hol marad előnyben az acél, és mely speciális anyagok, mint az Inconel kerülnek szóba extrém építési feladatoknál. A végére olyan tudással rendelkezik majd, amellyel határozottan tudja a szelepeit a konkrét építési céljainak megfelelően kiválasztani.

Értékelési szempontjaink az űrtartalmú szelepek rangsorolásához

A piacon számtalan szelepkínálat közül, hogyan válogathat ki valóban felülmúló alkatrészeket a marketing túzó hirdetésektől? Kifejlesztettünk egy rendszerezett értékelési keretrendszert, amely áthatol a zavaron, és arra fókuszál, ami valóban számít, amikor motorja 8000 fordulaton jár, és az erőteljesen megemelt bőgörényprofil pontos szelepszabályozást követel.

Módszertanunk a valós világbeli teljesítménytényezőket az adott alkalmazási követelményekhez méri. Egy olyan titánból készült szelep, amely kitűnően működik egy természetesen szuperfeltöltött dragmotorban, esetleg katasztrofálisan megbukhat egy turbózott, tartós teljesítményre épített motorban. Ezeknek a különbségeknek az értése választja el a jól informált építőket attól, akik motorbefektetésükkel csak a vak szerencsére bízzák magukat.

Hogyan értékeltük mindegyik szelepkínálatot

Összehasonlításunkban szereplő minden egyes űrtest szelep ugyanazon szigorú értékelési folyamaton ment keresztül. Gyártói specifikációkat elemeztünk, szakértő motorépítőkkel konzultáltunk, és kereszthivatkoztunk adatokat versenyalkalmazásokból, ahol ezek az alkatrészek nyomás alatt is bebizonyították magukat.

Az alábbi öt alapvető értékelési szempontot alkalmaztuk:

- Anyag sűrűsége és tömegcsökkentés: Mekkora tömegcsökkentést eredményez az egyes lehetőségek, és mit jelent ez az üzemanyag-adagoló rendszer tehetetlenségére a céltartományban lévő fordulatszámon?

- Hőállóság és hővezető-képesség: Képes-e a szelep megfelelő szerkezeti integritás és tömítettség fenntartására az adott alkalmazás kipufogógáz-hőmérséklete mellett?

- Fáradási szilárdság nagy fordulatszámú üzemi körülmények között: Mennyi a valós élettartam, mielőtt ellenőrzésre vagy cserére lenne szükség?

- Szeleptökötő-nyomásokkal való kompatibilitás: Lehetővé teszi-e a szelep anyaga az optimális tökötőbeállításokat, vagy kényszerít kompromisszumokra?

- Alkalmazhatóság: Ez a szelep természetes töltésű, nagy fordulatszámú használatra, kényszerített töltés hőterheléseire vagy mindkét célra, utcai és pályafutam felhasználásra készült?

A fontos teljesítményjellemzők

A rozsdamentes acél és a titán szelepek összehasonlításakor a számok meggyőző történetet mesélnek. A Ti-6Al-4V, a leggyakrabban használt titánötvözet a teljesítményorientált szelepekben, körülbelül 4,43 g/cm³ sűrűséggel rendelkezik. Hasonlítsa ezt össze az acél körülbelül 7,8 g/cm³-es sűrűségével, és azonnal látható, honnan ered a 35–42% tömegcsökkenés.

De a sűrűség egyedül nem határozza meg a szelep teljesítményét. A Ti-6Al-4V körülbelül 1170 MPa szakítószilárdságot és körülbelül 1100 MPa folyáshatárt biztosít, ami rendkívül jó erősség-tömeg arányt jelent. Ugyanakkor hővezetése körülbelül 6,7 W/m·K, ami azt jelenti, hogy rossz hővezető. Ez kritikussá válik a kipufogó oldalon, ahol a hőfelhalmozódás gyorsan leronthatja a titán mechanikai tulajdonságait.

A rozsdamentes acél oldalán az EV8 és a 21-4N ötvözetek dominálják a szelepek beömlő alkalmazásait, míg az EV16 és a 23-8N kezeli a kipufogó feladatokat. Szerintük Engine Builder Magazine ezek az anyagok bizonyítottan kiegyensúlyozott viszonyt teremtenek a áramlásjellemzők, hőállóság és tartósság között, amely megfelel a legtöbb teljesítményalkalmazásnak.

A hőmérsékleti határkülönbség markáns. A titánból készült kipufogószelepek nehezen működnek 600 °C felett (kb. 1100 °F), míg a szuperötvözetből készült rozsdamentes acél kipufogószelepek akár 2400 °F hőmérsékletet is elviselnek. Ez magyarázza, miért használnak sok szakmai építkezés hibrid megoldást, titán beömlőszeleppel párosítva rozsdamentes acél vagy Inconel kipufogószelepet.

Miért választja el a kovácsolás minősége a győzteseket a kudarcoktól

A kovácsolási folyamat maga is részletes figyelmet érdemel. Akár titánból készült szelepet, akár rozsdamentes alternatívát értékel, azon múlik, hogy a fém hogyan lett formázva, meghatározva annak végső tartósságát.

Az egyszeres kovácsolt szelepek folyamatos személyzetet biztosítanak a törzstől a fejig, maximalizálva a fáradásállóságot ott, ahol a feszültségkoncentrációk fellépnek. Ez a gyártási módszer a fém belső szerkezetét igazítja a természetes terhelési utak mentén, olyan szelepeket hozva létre, amelyek ellenállnak a repedésnek ismételt nagy ciklusú terhelés alatt.

A kétrészes tehetetlenségi hegesztett szelepek, amelyeket gyakran használnak két fémből álló kialakításoknál, különálló fej- és törzsalapanyagokat kötnek össze súrlódási hegesztési eljárásokkal . A tehetetlenségi súrlódási hegesztés során az egyik alkatrész egy lendkerékhez csatlakozik, amely akkor válik ki a meghajtásból, amikor az eléri a megfelelő sebességet. Az alkatrészek érintkezésekor a súrlódás a hegesztési felületen hőt és fékezőerőt generál, szilárd fázisú kötést létrehozva anélkül, hogy elérné az anyag olvadáspontját. Ez kiváló reprodukálhatóságú, finom mikroszerkezetet eredményez a hegesztési zónában.

A megfelelően végzett esetben mindkét gyártási módszer versenyképes szelepeket képes előállítani. A döntő tényező az, hogy a gyártó képes-e folyamatos minőség-ellenőrzést fenntartani a teljes termelés során. Az űzítési hőmérséklet, nyomás vagy hűtési sebesség változásai közvetlenül befolyásolják a kész szelep szemcseszerkezetét és teljesítménytartományát.

Most, hogy meghatároztuk az értékelés kereteit, nézzük meg konkrét szelep-opciókat, és vizsgáljuk meg, hogyan teljesítenek ezek a kritériumok mentén a valós alkalmazásokban.

Shaoyi Pontossági MelegŰzött Szelepek Autóipari Kiválóságért

Amikor titánmotoros alkalmazásokhoz vagy rozsdamentes acél kipufogó alkatrészekhez űzött szelepeket beszerzünk, az alkatrész mögött álló gyártó ugyanolyan fontos, mint az anyagtechnikai adatlap. A minőségi inkonzisztenciák az űzési folyamatban olyan gyenge pontokat hoznak létre, amelyeket semmilyen prémium ötvözet nem tud kiegyenlíteni. Itt válik el a tanúsított pontossági gyártó a tömegcikkeket szállító beszállítóktól.

Shaoyi (Ningbo) Metal Technology mércét jelent a tanúsított minőségirányítás eredményeiben az űrtartalom-szelepek kovácsolásának terén. Pontos melegkeményítési megoldásaik közvetlenül azokra a problémákra reagálnak, amelyekkel a teljesítményorientált gyártók szembesülnek kritikus motoralkatrészek meghatározásakor.

Mi különbözteti meg a Shaoyi kovácsolt szelepeket

A kovácsolás alapvetően átalakítja a fém belső szerkezetét. Ahogy a iparági kutatások megerősítik , a kovácsolás finomítja a szemcsestruktúrát, és a kalapácsok vagy sajtok által kifejtett nyomóerő hatására a szelep alakjával párhuzamosan rendeződik el. A modern kovácsolás hatékony gépeket használ valós idejű figyeléssel a nyomás és hőmérséklet szabályozására, így segít csökkenteni a repedéseket, üregeket és rétegződéseket érintő gyakori hibákat.

Shaoyi precíziós forróképléses módszere maximalizálja ezeket az előnyöket a titán kipufogórendszerek és acél szelepek gyártása terén egyaránt. A kulcskülönbség a folyamatirányításukban rejlik. Az optikai mikroszkópia és az elektron-visszaszórt diffrakció vizsgálatai azt mutatják, hogy megfelelően végrehajtott képlékenyalakítás csökkenti a szemcseméretet és javítja a szemcseilleszkedést, ami közvetlenül növeli a tartósságot és a repedésállóságot a ciklikus igénybevétel során, amelynek a szelepek ki vannak téve.

Saját mérnöki csapatuk biztosítja, hogy az alkatrészek pontosan megfeleljenek az előírt specifikációknak még a gyártás megkezdése előtt. Ez rendkívül fontos akkor, ha olyan szelepeket rendel, amelyeknek konkrét rugóerőkhöz, reteszelési geometriákhoz és égéstér-konfigurációkhoz kell illeszkedniük. A megfelelő tervezési párbeszéd a projekt elején megelőzi a költséges eltéréseket később.

IATF 16949 tanúsítvány és minőségbiztosítás

Nem minden kovácsmű ugyanolyan minőségi keretrendszer alatt működik. A szövetek az autóipari minőségirányítási rendszerekre vonatkozó nemzetközi sztenderdet jelöli, amely egy sztenderdizált minőségirányítási rendszert (QMS) kínál, és a folyamatos fejlesztésre helyezi a hangsúlyt, különösen a hibák megelőzésére, valamint a változatosság és az autóipari ellátási láncban jelentkező hulladék csökkentésére.

Miért fontos ez a tanúsítvány a szelepek beszerzése szempontjából? Az NSF International szerint az IATF 16949 tanúsítványt a legtöbb olyan szervezetnek rendelkeznie kell az autóipari ellátási láncban, amely az autóipari termékek tervezésében, fejlesztésében, gyártásában és karbantartásában vesz részt. A legtöbb nagy autógyártó előírja ezt a tanúsítványt a beszállítói partnerei számára.

Az IATF 16949 szerint tanúsított szervezetek demonstrálják:

- Javított konzisztenciát a dokumentált folyamatokon és a folyamatos fejlesztési protokollokon keresztül

- Jobb kockakezelést a minőséget befolyásoló belső és külső tényezők szisztematikus azonosításán keresztül

- Fokozott nyomonkövethetőséget, amely lehetővé teszi a gyökérok elemzését, amikor problémák lépnek fel

- Csökkentett hibák megelőzésre fókuszáló minőségirányítási rendszerekkel, nem ellenőrzésen alapuló megközelítésekkel

A Shaoyi IATF 16949 tanúsítványa azt jelenti, hogy minden az ő üzemükben kovácsolt szelep dokumentált, érvényesített folyamaton keresztül készül el. Versenyautócsapatok és járműgyártók számára, akik nem engedhetik meg maguknak a tételtől-tételig való eltérést, ez a tanúsítvány biztosítékot nyújt arra, hogy az 100-as alkatrész pontosan ugyanolyan teljesítményt nyújt, mint a 10 000-es alkatrész.

Gyors prototípusgyártás és termelési skálázhatóság

A motorsport és a teljesítményorientált gépjárműgyártás fejlesztési határidői nem várják be a lassú beszállítókat. A Shaoyi ezt a valóságot gyors prototípuskészítési képességekkel kezeli, melyekkel funkcionális alkatrészeket szállíthatnak akár 10 napon belül. Ez a gyorsítás lehetővé teszi a motorfejlesztők számára, hogy gyorsan teszteljék a szelepkialakításokat, érvényesítsék a illeszkedést, és áttérjenek gyártásba kiterjedt fejlesztési késleltetés nélkül.

Ugyanez a létesítmény aztán nagy sorozatú tömeggyártásra skálázódik, miközben megtartja a prototípusozás által kialakított konzisztenciát. Ez fontos, mert bár sok szakosodott kovácsműhely remekül teljesít egyedi munkákban, a nagyobb mennyiségek esetén nehezen biztosítják az ismételhetőséget. A két képesség egy helyen való egyesítése egyszerűsíti az útat a fogalomtól a teljes gyártásig.

Stratégiai elhelyezkedésük Ningbo kikötőjének közelében hatékony globális szállítást tesz lehetővé, csökkentve a nemzetközi vevők átfutási idejét, akiknek megbízható ellátási láncra van szükségük gyártási műveleteikhez.

Előnyök

- IATF 16949 minősítésű minőségirányítás biztosítja az autóipari szintű konzisztenciát

- Gyors prototípuskészítés akár 10 nap alatt felgyorsítja a fejlesztési ciklusokat

- Pontos forrókovácsolás kiváló szemcseszerkezetet hoz létre mind a titán, mind az acél alkalmazások esetében

- A saját mérnöki részleg ellenőrzi az alkatrészek specifikációit a gyártás megkezdése előtt

- Stratégiai elhelyezkedés Ningbo kikötőjének közelében gyors globális szállítást tesz lehetővé

Hátrányok

- Főként OEM és nagy mennyiségű vásárlók számára szolgál, nem pedig egyéni fogyasztóknak

- Gyártási tételnél minimális rendelési mennyiséget is igényelhet

- Leginkább meghatározott specifikációkkal rendelkező, jól megalapozott gyártók és versenycsapatok számára alkalmas

A Shaoyi űrtartalmú szelepek legjobb alkalmazásai

A Shaoyi képességei különösen jól illeszkednek bizonyos vevőprofilokhoz. Az olyan autógyártók, amelyek folyamatos minőséget igényelnek nagy mennyiségben, profitálnak a cég tanúsított folyamataiból és gyártási kapacitásából. A versenycsapatok, amelyek globálisan megfelelő alkatrészeket keresnek dokumentált nyomkövethetőséggel, értéket találnak a minőségirányítási rendszerekben. Az építők, akik precíziós űrtartalmú szeleptömböket keresnek egyedi alkalmazásokhoz, értékelik a mérnöki tanácsadási lehetőségeket.

A precíziós meleg alakítási szakértelem nem csupán a szelepekre korlátozódik. Gyártásuk kiterjed olyan erős szerkezetű alkatrészekre is, mint a felfüggesztési karok és meghajtó tengelyek, ahol a személyszerkezet kialakítása és a fáradási ellenállás határozza meg az élettartamot. Ez a kritikus járműipari alkatrészekkel szerzett széleskörű tapasztalat erősíti tudásukat arról, hogy milyen követelményeket támasztanak a nagy teljesítményű alkalmazások az űrt sajtoló alkatrészekkel szemben.

Az egyedi építők számára, akik egyedi motorprojekteken dolgoznak, a minimális rendelési mennyiségek nehézségeket jelenthetnek. Azonban műhelyvezetők, versenykiállítók vagy olyan gyártók számára, akik folyamatos szelepigénnyel rendelkeznek, a minősített minőség és a termelés skálázhatóságának kombinációja lenyűgöző ellátási lánc-partnerré teszi a Shaoyit.

Annak megértése, hogy mit nyújt a minősített precíziós gyártás, keretet ad az összes űrt sajtoló szelep lehetőség értékeléséhez. Ezzel a minőségi referenciával most nézzük meg, hogyan közelíti meg a speciális szelepgyártók, mint például a Ferrea, a titán alapú teljesítménytöredéket.

Ferrea Titanium Szelepek magas fordulatszámú teljesítményhez

Amikor a profi versenycsapatok olyan titánium színbszelepet keresnek, amely túlél egy teljes szezont, a Ferrea Racing Components folyamatosan felbukkan a specifikációikban. A gyártó évtizedek alatt épített reputációt a motorsport versenyeken, ahol valós körülmények között tesztelte és finomította titánium szelep technológiáját a legmagasabb szintű versenyeken.

Ám a versenygyökerek önmagukban nem tesznek egy szelepet a te építésedhez ideálissá. Pontosan meg kell értened, mit is hoz a Ferrea az asztalra, hogy eldönthesd, vajon prémium titánium termékeik megfelelnek-e az alkalmazási követelményeidnek, vagy olyan képességekért fizetsz, amelyeket soha nem fogsz használni.

Ferrea Titanium Szelep Technológia részletezve

A Ferrea szelepek felületi tulajdonságai különböztetik meg őket a generikus titánium lehetőségektől. A Ferrea műszaki dokumentációja szerint titánium szelepeiket krómnitrid (CrN) bevonattal látják el, amely kerámia alapú felületkezelés, jelentősen javítja a kopásállóságot, és csökkenti a súrlódást a szelepkönyökkel szemben.

Ez a bevonat egyik alapvető gyengesége címzett titániumnak. A nyers titánium hajlamos megkötni az eltérő fémeket a szelepkönyök felületén lévő csúszó súrlódás hatására. A CrN bevonat kemény, csúszós határt képez, amely megakadályozza a fémtől-fémig érintkezést, miközben elhanyagolható súlyt ad a szelephez.

A Ferrea mérnöki csapata ezt a védelmet tovább viszi specifikus szelepkönyök-ajánlásokkal. Műszaki szakértőik magyarázata szerint az Ampco 45-ös vagy réz-bronzból készült ötvözetek kiválóan jól működnek bevonatos titánium szelepekkel. Ezek a bronz anyagok két kritikus előnyt kínálnak:

- Kiváló hőelvezetés: A bronz hatékonyabban vezeti el a hőt a szelepszemtől, mint az öntöttvas vezetők, így segíti a hőmérséklet titanium biztonsági működési tartományán belül tartását

- Természetes kenőképesség: A bronz ötvözetek természetükből adódóan ellenállnak a beszereződésnek, és olyan megforgató felületet biztosítanak, amely védi a szelepfelületet a bejárási időszal és a normál üzem alatt

A Ferrea titánium szelepek 42%-os súlycsökkentés, amelyet az azonos méretű rozsdamentes acél alkatrészekhez képest elérnek, közvetlenül csökkenti a szelepmű tehetetlenségét. 8000+ fordulat/perc felett ez a súlycsökkentés majdnem felére csökkenti a dinamikus erőket, lehetővé téve a könnyebb rugók használatát, gyorsabb szelep gyorsulást és javított vezérlést a motorfordulatszám határán

Amikor a Ferrea titánium érdemes választani

Nem minden nagy teljesítményű motorépítés profitál a titániumból. A Ferrea saját szakértői meglepő őszinteséggel fogadják el ezt a valóságot. Ahogy Zeke Urrutia a Ferrea részéről magyarázza , a motor teljesítményt előállítási stratégiája határozza meg, hogy a titánium alkalmas-e, különösen az excent oldalon.

Az erőltetett töltésű alkalmazások általában olyan magas kipufogógáz-hőmérsékletet hoznak létre, amely meghaladja a titán hőmérsékleti határát. Van azonban egy fontos kivétel. Metanollal vagy más alkoholos üzemanyaggal működő, magas teljesítményű versenyautók motorjai lényegesen alacsonyabb kipufogóhőmérsékletet állítanak elő, mint benzines társaik. Ilyen speciális alkalmazásoknál a titán mind az adagoló, mind a kipufogószelepeknél használható, mivel a szelepek ellenállják a hőterhelésnek.

Benzines, turbófeltöltéses vagy szuperfeltöltéses motorok esetén Urrutia gyakran hibrid megközelítést javasol: titánból készült szűrőszelepek párosítva rozsdamentes acélból vagy Inconelből készült kipufogószelepekkel. Ez a stratégia lehetővé teszi a súlycsökkentés előnyeit olyan területeken, ahol a hő nem korlátozó tényező, miközben fenntartja a tartósságot azokon a helyeken, ahol a hőmérséklet jelentősen emelkedik.

A szeleptök rugóerőssége kritikussá válik minden titán szelep beépítésekor. A titán kisebb tömege miatt a szelepmű gyorsabban gyorsul, de ez azt is jelenti, hogy a szeleszár másfajta igénybevételi mintázatnak van kitéve, mint egy nehezebb rozsdamentes acél alkatrész. Olyan rugók, amelyek korábban tökéletesen működtek acélszelepekkel, átszámításra szorulhatnak titán szelepre váltáskor.

Előnyök

- Bizonyított versenyhagyomány, évtizedekig tartó szakmai motorsportos validálással

- Fejlett krómnitrid bevonat védi a szelepeket a karcolódástól és elhasználódástól

- Kiterjedt alkalmazási katalógus a legnépszerűbb teljesítményorientált motorplatformokhoz

- Teljes 42%-os tömegcsökkentést nyújt az ekvivalens rozsdamentes acél szelepekhez képest

- Műszaki támogató csapat segít a szelepjellemzők konkrét alkalmazásokhoz való illesztésében

Hátrányok

- A prémium ár a versenyautóipari színvonalú gyártást és minőségellenőrzést tükrözi

- Pontos szeleprugó-illesztést igényel a szelepmű dinamikájának optimalizálásához

- Nem ideális minden kényszerített töltési rendszerhez az elfogyasztott gáz hőmérsékleti korlátai miatt

- Bronz szelepcsapszék ajánlott, ami további hengerfej-módosítási költségekkel járhat

- Rendszeres ellenőrzés szükséges a szárnyúlás és a bevonat kopása miatt

A Ferrea titán szelepek legjobb alkalmazásai

A Ferrea titán szelepek különösen jól teljesítenek meghatározott helyzetekben. A nagy fordulatszámú, természetesen szívó motorok építése jelenti az ideális alkalmazási területet. Gondoljon például olyan profi drag versenyautókra, amelyek motorjai 9000 fordulat/perc felett forognak, olyan országúti versenyalkalmazásokra, ahol a tartósan magas fordulatszám megterheli a nehéz szelepvezérlő rendszereket, vagy olyan tömegkritikus építésű motorokra, ahol minden mentesített gramm versenyelőnyt jelent.

A professzionális versenycsapatok, amelyek egységes minőséget igényelnek több motor esetén is, profitálnak a Ferrea gyártási szabványaiból. Amikor tíz azonos motort építenek egy versenyévadra, fontos, hogy minden szelep azonosan működjön – ez ugyanolyan lényeges, mint maguk a anyagjellemzők.

A súlyra figyelő utcai teljesítményépítés is profitálhat belőle, különösen a szívóoldalon, ahol a kipufogó szelepek titánból készülnek, és nem érik extrém hőterhelés. Egy például természetes szívású LS motorépítés jelentős szelepművezérlési előnyhöz jut a titán szívószelepektől, még akkor is, ha a kipufogóoldal marad acélból.

A karbantartási szempontok megfontolása fontos a döntés előtt. A titán szelepeket rendszeresen ellenőrizni kell annak érdekében, hogy a szár nem nyúlt-e meg az ismétlődő nagy fordulatszámú üzem során, és hogy a CrN bevonat sértetlen maradt-e. Versenyalkalmazásoknál, ahol rendszeres a motor szétszedése, ez természetesen illeszkedik a meglévő karbantartási protokollokba. Utcai építésnél azonban, ahol a motort hosszabb ideig üzemeltethetik ellenőrzés nélkül, a megnövekedett karbantartási igények figyelembevételét indokolt.

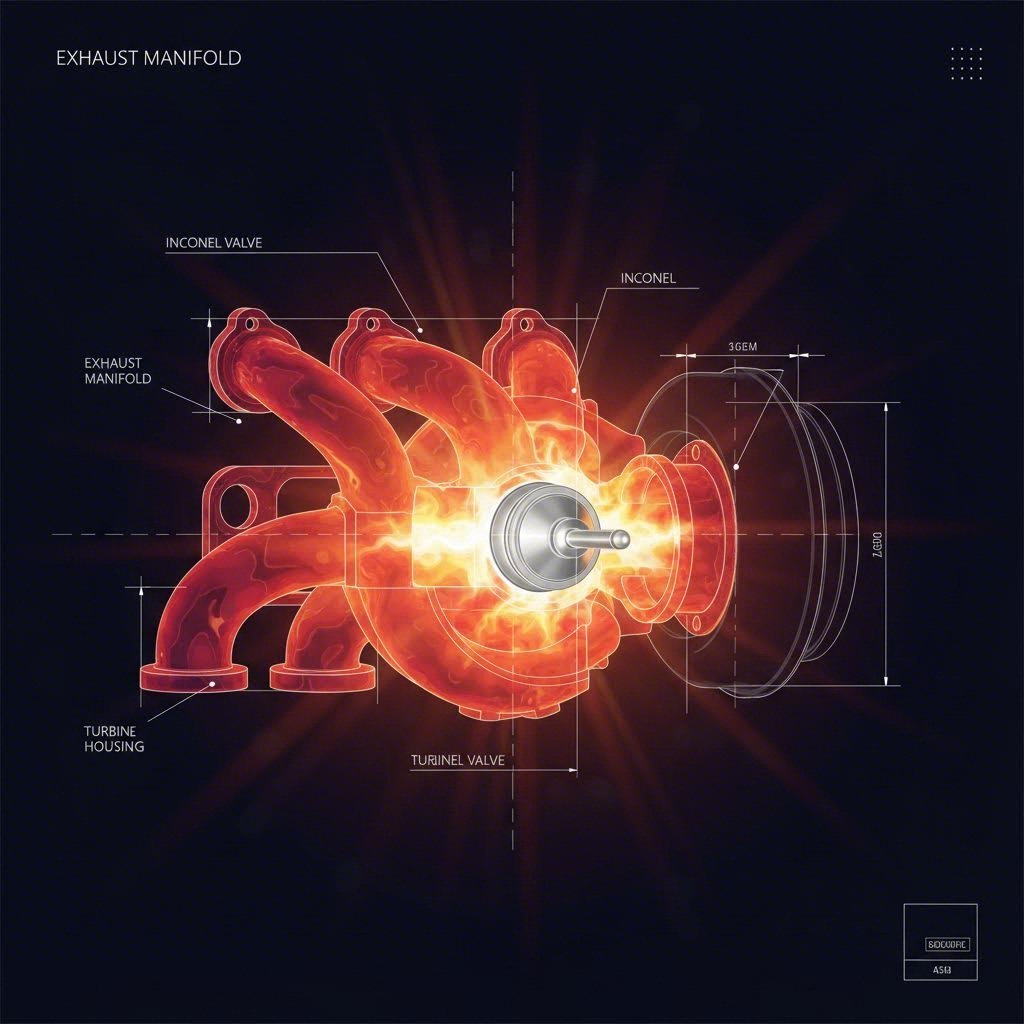

Miután megértjük a Ferrea titániumtechnológiáját, felmerül a kérdés: mi történik akkor, amikor a kipufogógáz hőmérséklete még a rozsdamentes acél komfortzónáját is túllépi? Itt lép be az Inconel a képbe, mint a szélsőséges hőmérsékletre specializálódott anyag.

Inconel szelepek szélsőséges hőmérséklet és kényszerített töltés esetén

Mi történik akkor, ha a kipufogógáz hőmérséklete meghaladja a 1500 °F-ot, és tovább emelkedik? A komoly töltőnyomásra állított turbós motorok, a nagy hőterhelést generáló kompresszoros rendszerek, valamint a teljesítményre hangolt dízelmotorok közös kihívása, hogy a hagyományos szelepanyagok túlélésre küzdenek. Ebben az esetben az Inconel szelepek válnak az első számú megoldássá extrém hőterhelésű környezetekben.

Az Inconel nem csupán egy másik rozsdamentes acél változat. Ez egy nikkel-krom alapú szuperötvözet, amelyet kifejezetten azokra a körülményekre terveztek, amelyek tönkretennék az átlagos fémeket. Amikor olyan motort épít, ahol a kipufogó oldalon olyan magas hőmérséklet jelenik meg, amely gyengíti a titánt, és a sztenderd rozsdementes acél határához közelít, az Inconel biztosítja a szükséges hőállóságot, hogy szelepei életben maradjanak.

Miért uralkodik az Inconel az extrém hőmérsékletű környezetekben

Az Inconel hőállóságának titka összetételében és molekuláris szerkezetében rejlik. A Supertech Performance technikai elemzése szerint az Inconel kiváló ellenállást mutat magas hőmérsékleten, így ideális anyaggá válik a nagy teljesítményű motorok kipufogó szelepeihez, amelyek égés közben hatalmas hőt fejlesztenek.

Vegye figyelembe a számokat. A titánium szelepek mechanikai szszilárdságukat kb. 600°F (315°C) felett kezdik elveszíteni. A sztenderd rozsdamentes acél kipufogószelepek lényegesen több hőt el tudnak viselni, de tartós üzemben is praktikus határuk van, körülbelül 1.400–1.500°F környékén. Az Inconel? Ez az anyag extrém hőmérsékleten is megtartja szszilárdságát, akár 2.000°F-ig (1.093°C), így hatalmas hőtartalékot biztosít a legigényesebb alkalmazásoknál.

Ez nem csupán a teljes gáznál fellépő csúcs hőmérsékleteken való túlélésről szól. Az Inconel kiválóan alkalmas a termikus ciklusok kezelésére is, azaz a kipufogószelepek által tapasztalt ismétlődő felmelegedésre és lehűlésre, amely minden egyes gázra és gázról való levételkor előfordul. Ahogy a Supertech kutatása is megerősíti, az Inconel kipufogószelepek ellenállnak a nagy teljesítményhez kapcsolódó extrém hőmérsékleteknek és termikus ciklusoknak, így biztosítva a tartósságot és meghosszabbított élettartamot.

Az alapvető hőállóságon kívül az Inconel további előnyöket is nyújt az összeomló szelep és a kipufogó egyenlethez:

- Kiváló korrózióállóság: A kipufogószelepek folyamatosan korrozív gázoknak, nedvességnek és égési termékeknek vannak kitéve. Az Inconel figyelemre méltó korrózióállósága megbízható védelmet nyújt az oxidációval és az erózióval szemben.

- Kiváló mechanikai tulajdonságok: Magas húzószilárdság, fáradásállóság, kitűnő csúszási ellenállás és alacsony hőtágulás lehetővé teszi a szelepek megbízható működését igénybevett körülmények között.

- Javított gázáramlási dinamika: Az Inconel hővezető-képessége hatékony hőelvezetést biztosít, magas hőmérsékleten is megőrzött szilárdsága pedig vékonyabb szelepterveket tesz lehetővé, amelyek javítják a kipufogóáramlás jellemzőit.

Inconel és Titan összehasonlítása kényszerített töltésű motorokban

Itt válik árnyaltabbá a titán és acél űrtelenített szelepek közötti vita. Valószínűleg már észrevette, hogy a titán 42%-os tömegcsökkentési előnyét gyakran emlegetik. Akkor hát miért választana valaki nehezebb Inconel szelepeket, ha a tömegcsökkentés olyan fontos a szelepmű teljesítménye szempontjából?

A válasz azon alapszik, hogy az egyes anyagok hol működnek a motorban. A turbófeltöltéssel és szuperfeltöltéssel ellátott alkalmazások olyan kipufogókörülményeket hoznak létre, amelyek alapvetően megváltoztatják az anyagválasztás képletét.

Amikor 15, 20 vagy több font nyomást használ, a kipufogógáz-hőmérséklet jelentősen megnő a szívócső nélküli üzemhez képest. A SB International műszaki dokumentációja a szelepek üzemeltetési feltételeiről , a szikragyújtású motorok kipufogószelepeinek hőmérséklete tipikusan 1450–1500 °F között mozog a legmelegebb pontokon. Kényszerített töltéssel ezek az értékek még magasabbra emelkednek.

Ez egyértelmű alkalmazási elválasztást eredményez:

- Szívóoldal: Titanium szelepek itt kitűnően működnek. A beáramló levegő/üzemanyag keverék lehűti a szívószelepet, így a hőmérséklet jól illeszkedik a titanium hőmérsékleti tartományába. Így teljes mértékben kihasználható a súlycsökkentés előnye anélkül, hogy hőterhelési kockázatot vállalnánk.

- Kipufogóoldal: Az Inconel a célszerű választás a komoly töltéselőfeszítéshez. A hőtartalék védi a szerkezetet az emelkedett kipufogógáz-hőmérséklettel szemben, amely idővel megkérdőjelezné a titán szerkezeti integritását.

Számos szakmai motorépítő pontosan ezt a kombinációt alkalmazza. A titánból készült szívószelepek Inconel kipufogószelepekkel párosítva súlycsökkentést biztosítanak ott, ahol ez biztonságos, miközben fenntartják a tartósságot oda, ahol a hőmérséklet ezt megköveteli. Ez a hibrid megközelítés mára szabványos gyakorlattá vált a magas színvonalú turbós és szupercharger-es motorok építésénél.

Az Inconel által biztosított javított mechanikai tulajdonságok különösen fontosak a töltéselőfeszítéses alkalmazásokban is. Ezek a motorok magasabb hengernyomást generálnak, ami növekedett terhelést jelent a kipufogószelepekre a tüzelési folyamat során. Az Inconel kiváló húzó- és fáradási szilárdsága megbízhatóan kezeli ezen emelkedett terheléseket, csökkentve a szelephibák kockázatát extrém töltési nyomás alatt.

Előnyök

- Kiváló hőállóság, amely 2000 °F-ig (kb. 1093 °C-ig) megőrzi a szerkezeti integritást

- Kiváló korrózióállóság védi az alkatrészt a kipufogógáz okozta degradációval szemben

- Magas húzó- és fáradási szilárdság kezeli az erőltetett töltésből adódó igénybevételi terheléseket

- Kiváló csúszási ellenállás megakadályozza a szelepnyúlást tartósan magas hőmérséklet mellett

- Ideális a turbófeltöltött, kompresszoros és dízel alkalmazások kipufogó oldalán

Hátrányok

- Nehezebb a titánnál, növelve a szelepmű tehetetlenségét nagy fordulatszámon

- Magasabb költségű a szokásos rozsdamentes acél kipufogó szelepekhez képest

- Túlméretezett olyan természetes beszívású alkalmazásoknál, ahol a rozsdamentes acél elegendő teljesítményt nyújt

- A nagyobb tömeg miatt merevebb szeleptámasztás szükséges a vezérlés fenntartásához

Az Inconel szelepek legjobb alkalmazásai

Az Inconel szelepek olyan meghatározott, magas hőfokú alkalmazásokban érzik jól magukat, ahol hőtechnikai előnyeik indokolják a tömeg- és költségnövekedést:

- Turbo építések: Minden olyan turbófeltöltős motor, amely jelentős töltést nyom és magas hőmérsékletet produkál, profitál az Inconel kipufogószelepekből. A megemelkedett kipufogási hőmérsékletek és a hosszabb ideig tartó nagy terhelés alatt működés pontosan azok a feltételek, amelyekre az Inconel anyagot kifejlesztették.

- Kompresszoros motorok: A pozitív elmozdulású és centrifugális kompresszorok egyaránt jelentős kipufogási hőt termelnek. Az Inconel anyag biztosítja a szükséges tartóssági tartalékot agresszív utcai/pályás és kizárólag verseny célú alkalmazásokhoz.

- Dízel teljesítmény: A nagyteljesítményű dízel alkalmazások jelentős kipufogási hőmérsékleteket állítanak elő, különösen vontatás vagy versenyzés során. Az Inconel ellenáll a hőnek, valamint a dízelmotor égési maradékainak káros hatásainak is.

- Az alapértelmezett kipufogási hőmérsékleti határértékeket meghaladó minden építés: Ha az adatrögzítés azt mutatja, hogy a kipufogógáz-hőmérséklet folyamatosan meghaladja a 1400 °F-ot (kb. 760 °C), az Inconel anyag védelmet nyújt a hő okozta szelephibák ellen.

Természetes szívású motoroknál, még magas fordulatszámú versenyalkalmazások esetén is, az Inconel általában túlzott megoldásnak számít. A súlytöbblet rontja a szelepműködést anélkül, hogy az adott alkalmazás valós igényeit kielégítené. A minőségi rozsdamentes acél vagy titán szelepek elegendő tartalékkal kezelik a természetes szívású kipufogó hőmérsékleteit.

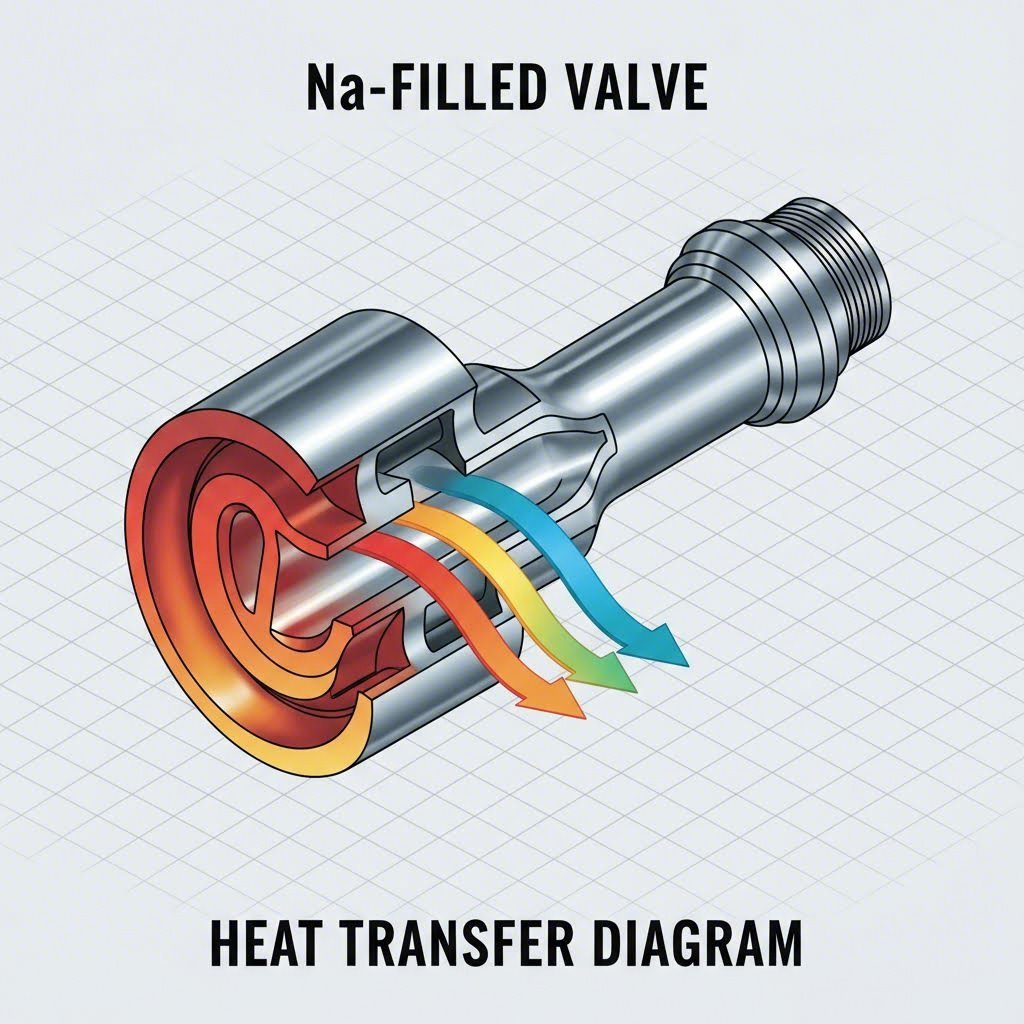

Mivel az Inconel lefedi a szélsőséges hőtartományt, akkor mit válasszanak azok a motorépítők, akik jobb hőkezelést igényelnek, mint amit a sztenderd rozsdementes acél kínál, de nem tudják indokolni az exotikus ötvözetek árát? A nátriummal töltött szeleptechnológia egy érdekes köztes megoldást jelent, amit érdemes szemügyre venni.

Nátriummal Töltött Rozsdementes Szelepek Hőkezeléshez

Mi van akkor, ha jobb hőkezelésre van szüksége, mint amit az alap rozsdamentes acél kínál, de nem tudja megindokolni az Inconel vagy titánium prémium költségét? A nátriummal töltött szelepek egy okos mérnöki megoldást kínálnak, amely évtizedek óta csendesen kezeli a hőproblémákat a nagy teljesítményű motorokban. Ez a technológia áthidalja a rést a hagyományos rozsdamentes acél szelepek és az exotikus anyagok között, miközben teljesen más szögből közelíti meg a hőproblémát.

A nátriummal töltött konstrukciók nem csupán a szelep anyagának saját hőállóságára támaszkodnak, hanem aktívan elvezetik a hőenergiát a legmelegebb zónákból. Annak megértése, hogy mi is az ilyen szintű motor szelep technológia, világossá teszi, miért bíznak ebben a megközelítésben az OEM mérnökök mindenféle alkalmazásban, repülőgépmotoroktól kezdve a nagy teljesítményű sorozatgyártású járművekig.

Hogyan kezelik a nátriummal töltött szelepek a szélsőséges hőt

A nátriummal töltött szelepek mögötti géniusz a belső üreges felépítésükben és az elemi nátrium egyedi tulajdonságaiban rejlik. Szerint SSV szelepek műszaki dokumentációja , ellentétben a hagyományos, tömör szelepekkel, a nátriummal töltött szelepek üreges térrel rendelkeznek a szelepszár belsejében, amelyet gondosan elemi nátriummal töltenek meg, amely kiváló hővezető.

Így működik a hőátvitel csodája. Amikor a szelep működik, a szelepszár üregében lévő nátrium megolvad, és folyékony állapotba kerül a motor működési hőmérsékletén. Ahányszor a szelep másodpercenként százszor is kinyílik és bezáródik, a folyékony nátrium ide-oda mozog az üregben. Minden egyes mozgáskor a nátrium hőt visz el a szelepfejről, ahol a hőmérséklet a legmagasabb az égés során, és átviszi a hűvösebb szárrész felé, ahol a szelepsín segítségével a hengerfejbe kerülhet, és ott szétterjed.

Ez az innovatív kialakítás hatékony hőátadást tesz lehetővé a szelepfő és a nátriummal töltött szemszám között, így kiváló hűtési képességeket biztosít, amelyeket a passzív anyagtulajdonságok önmagukban nem érhetnek el. Az eredmény? A szelepfő hőmérséklete jelentősen csökken ugyanabból az anyagból készült tömör szelepekhez képest, így meghosszabbítja az élettartamot, és csökkenti a hő okozta meghibásodások kockázatát.

Ezek gyártása különleges pontosságot követel meg. Az ipari források szerint a nátriummal töltött szelepek előállítása pontossági kovácsolással és megmunkálással kezdődik, amelyek során a szelepelemeket pontosan meghatározott méretekre formázzák, majd utána egy speciális nátrium-töltési folyamat következik, amely során az üreges térbe gondosan beletöltik az elemi nátriumot a hőátadási hatékonyság maximalizálása érdekében.

A nátriummal töltött technológia legjobb alkalmazásai

A nátriummal töltött szeleptechnológia kiemelkedik olyan alkalmazásokban, ahol a hőkezelés fontos, de a költségvetés vagy a súlykorlátozások nem kényszerítenek exotikus ötvözetek használatára. Ezek a szelepek általában magas hőmérséklet-ellenálló ötvözetekből, például rozsdamentes acélból készülnek, így megbízható anyagalapot kapnak, amelyet az aktív hűtés tovább javít.

A nátriummal töltött szelepek sokoldalúsága miatt ideálisak széles körű nagy teljesítményű motoralkalmazásokhoz. Versenyautóktól és repülőgépmotoroktól kezdve a nagy teljesítményű motorkerékpárokig ez a technológia megbízhatóságot szerzett különösen igényes környezetekben. A gyártók már évek óta nátriummal töltött kipufogószelepeket alkalmaznak sorozatgyártású járművekben, ezzel megerősítve megbízhatóságukat a valós üzemeltetési körülmények között.

Fontolja meg a nátriummal töltött szelepek használatát, ha az Ön projektje az alábbi kategóriákba tartozik:

- Utcai/pályahasználatú kettős célú építésű motorok: Hőkezelésre van szüksége élénk vezetéshez és időnkénti pályahasználathoz, anélkül hogy a karbantartási igények elérnék a titán szelepek szintjét

- Kényszerített töltés korlátozott költségvetés mellett: A turbó- vagy szuperfeltöltős rendszer komoly kipufogóhőt termel, de az Inconel ára nem fér bele a projekt keretébe

- Magas hőterhelésű alkalmazások, ahol a súly másodlagos szempont: A hőmérsékleti előnyök felülírják a tömegnövekedés hátrányát konkrét céljai szempontjából

- Tartósságra és megbízhatóságra építő felépítések: A maximális szeleptartósság fontosabb, mint minden lehetséges gramm levágása

Előnyök

- Kiváló hőelvezetés aktív hőátviteli technológián keresztül

- Megfizethetőbb, mint a titán vagy az Inconel alternatívák

- Évtizedek óta az OEM és versenyalkalmazásokban igazoltan bevált technológia

- Növeli a szelepek élettartamát a maximális üzemi hőmérséklet csökkentésével

- Kompatibilis szabványos szelep rugórendszerekkel és reteszekkel

Hátrányok

- Nehezebb, mint a titánból készült szelepek, növelve a szelepvezérlés tehetetlenségét magas fordulatszámon

- Óvatos kezelést igényel a beszerelés során, hogy elkerülje a cső szerkezet sérülését

- Nem alkalmas olyan extrém fordulatszámú alkalmazásokra, ahol a súly kritikussá válik

- A nátrium reaktív, és veszélyes lehet, ha a szelep megsérül vagy nem megfelelően kerül ártalmatlanításra

Nátriummal töltött szelepek legjobb alkalmazásai

A nátriummal töltött technológia ideális pontját azoknál a motoroknál éri el, ahol a megbízhatóság és hőkezelés elsőbbséget élvez az abszolút súlyminimalizálással szemben. Az utcai/verseny célra használt kettős célú motorok különösen jól profitálnak ebből, mivel ezek a szelepek kiválóan kezelik a napi használatból eredő hőciklusokat, valamint a versenyen történő intenzív terhelést egyaránt

Kényszerített töltésű alkalmazások költségvetési korlátok mellett szintén ideális hasznási esetek. Ha turbózott motorod kipufogó hőmérséklete aggodalomra ad okot, de az Inconel ára összeborzolja a hajadat, a nátriummal töltött rozsdamentes szelepek jelentős hővédelmet nyújtanak elérhető áron

Magas hőterhelésű alkalmazások, ahol a súly kevésbé kritikus, lezárják a céllistát. Gondoljon nehéz járművekre, vontatásra optimalizált motorokra vagy kitartó versenyzésre, ahol a szelepek élettartama fontosabb, mint az optimális köridő elérése. A nátriummal töltött szelepek által biztosított javított hűtés növeli a tartósságot és hosszú élettartamot, így megbízható teljesítményt garantál igényes körülmények között.

Hol nem indokoltak a nátriummal töltött szelepek? Extrém fordulatszámú, természetesen szívó motoroknál, ahol minden gramm szelepvezérlő tömeg számít. Ilyen alkalmazásoknál a tömegnövekedés hátrányosabban hat, mint a hőmérsékletcsökkentés előnye, ezért a titán válik okosabb választássá annak ellenére, hogy magasabb az ára.

A hőkezelési lehetőségek passzív anyagválasztástól az aktív nátriumhűtésig terjednek, így sok építő számára a kérdés platformspecifikussá válik. A Small Block Chevrolet motorok továbbra is a legnépszerűbb teljesítménynövelési alapok közé tartoznak, és saját szeleválasztási megfontolandó tényezőkkel rendelkeznek, amelyek megvizsgálását érdemes elvégezni.

SBC Titán Szelepek Small Block Teljesítményhez

A kisblokkos Chevrolet motorok több mint hat évtizede dominálják az amerikai teljesítménynövelést. Akár egy klasszikus 350-es frissítésénél, akár egy modern LS alapú motor határaira tolásánál tartunk, a SBC titánium szelepek témája előkerül mindenki előtt, aki komoly teljesítményt szeretne elérni magas fordulatszámon. Ezek a legendás motorcsaládok kiválóan reagálnak a szelepvezérlés tömegének csökkentésére, ami miatt a titánium komoly fejlesztési lehetőséget jelent megfelelő alkalmazásokban.

Ám a titánium szelepek beépítése a kisblokkba nem egyszerű dug-and-play felújítás. A kisblokkos fejek egyedi jellemzői, valamint az eltérő építési célok által támasztott különleges követelmények pontos illesztést igényelnek a szelep méretezésében, rugóerősségben és a támogató alkatrészekben. Nézzük meg, mi teszi lehetővé a titánium használatát ezeken az alapokon, és hogyan kerülhetők el a gyakori buktatók.

Titánium szelep-opciók kisblokkos Chevrolet motorokhoz

Az SBC platform rendkívül széles körű alkalmazásokra terjed ki. A hagyományos, vasfejes, mechanikus lapkakövetőt használó kisblokkok nagyon más szelepkövetelményekkel rendelkeznek, mint egy 7500 fordulatig pörgetett, felturbózott LS3-as motor. Annak megértése, hogy az SBC alkalmazások mely területein válik igazán előnyössé a titán szelepek használata, abból indul ki, hogy felismerjük a közös elemet: a nagy fordulatszámú üzemeltetést, ahol a szelepvezérlés tömege válik korlátozó tényezővé.

A hagyományos kisblokkoknál a 2,02–2,08 hüvelykes tartományba eső titán beömlő szelepek biztosítják a legfontosabb tömegcsökkentést. A beömlő oldalon kevesebb hőterhelés éri a szelepeket, így ez természetes kiindulópont a titán szelepek bevezetéséhez. Az elfúvó szelepek általában 1,60–1,65 hüvelykesek, és nagyobb hőterhelésnek vannak kitéve, ezért számos gyártó a titán beömlő szelepeket az alkalmazástól függően rozsdamentes acélból vagy Inconel anyagból készült elfúvó szeleppel párosítja.

Az LS-család motorok további lehetőségeket nyitnak meg. A katedrális és téglalap alakú portfejek különböző szelepméretet és -szöget használnak, de mindkettő jól reagál a titánium alkatrészekre. Az LY7 és hasonló motorok különösen profitálnak a titánium színsszelepektől, amikor túllépik a gyári fordulatszámhatárokat. Az LY7 motorhoz ideális szelepek kiválasztása azt jelenti, hogy a szelep átmérőjét, szemszál hosszát és a tipp geometriáját pontosan illeszteni kell a fej és az elosztókamion kombinációhoz.

A SBC titánium szelepek méretezésének kulcsfontosságú szempontjai:

- Szelep átmérő: Pontosan illeszkednie kell a hengerfej szelepréshez, hogy megfelelő tömítést biztosítson

- Szemszál átmérő: A szabványos 11/32" szemszálak a legtöbb alkalmazásnál megfelelőek; az 5/16" szemszálak további súlyt takarítnak meg a kizárólag versenybeállításoknál

- Teljes hossz: Kritikus a megfelelő beépítési magassághoz és rugó geometriához

- Tipp geometria: Kompatibilisnek kell lennie a hajtókar stílusával és a holtjáték-beállítóval

SBC Titánium Szelepek illesztése az Ön építési céljaihoz

Szeleprugó kompatibilitása a legkritikusabb szempont, amikor titán szelepekre váltunk az sbc építésnél. A drasztikus tömegcsökkentés megváltoztatja az egész szelepmű dinamikáját. Olyan rugók, amelyek tökéletesen ellenőrizték a 100 gramm súlyú rozsdamentes acél szelepet, túlságosan erősek lehetnek egy 58 gramm titán csere esetén.

Itt követik el sokan a drága hibákat. A titán szelep túlrugózása felgyorsítja a szeleszüket kopását, terheli a szelep tetejét, és valójában ronthatja a teljesítményt a szelepműben keletkező túlzott súrlódás és hő miatt. A cél a rugó nyomásának a könnyebb szelep tényleges szabályozási igényéhez való igazítása, nem az eredeti, nehezebb szelephez szükséges értékhez.

A reteszelők és zárszerkezetek követelményei szintén megváltoznak a titán esetében. A szabványos acél reteszelők és zárak károsíthatják a titán szelepszárakat rostosodás vagy gyorsult kopás révén. A titánhoz kompatibilis reteszelők, amelyek általában szerszámacélból készülnek speciális bevonattal, vagy magából a titánból, védik a szelepet, miközben biztosítják a megfelelő zárszerkezet illeszkedését.

A titán SBC alkalmazásokra vonatkozó rugóerő-irányelvek általában így néznek ki:

- Ülőfelületi nyomás: Csökkentse 15–20%-kal az öntöttacél szelepjellemzőkkel összehasonlítva

- Nyitott nyomás: Biztosítson elegendő vezérlést a bőgörprofilhoz és az RPM-célhoz

- Beépített magasság: Ellenőrizze a geometriát titán reteszelőkkel, amelyek eltérhetnek az acél típusoktól

Előnyök

- Jelentős tömegcsökkentés nagy fordulatszámú SBC építésekhez, általában 40% feletti súlymegtakarítás szelepenként

- A javított szelepmű-dinamika lehetővé teszi a magasabb fordulatszám elérését a szelepúszás előtt

- Csökkentett szeleplégtelenítés kiterjeszti a használható teljesítménytartományt, és védi a dugótól való érintkezést

- Alacsonyabb rugóterhelés csökkenti a camkarter és a szelepemelő kopását

- Igazolt technológia szakmai SBC versenyzési alkalmazásokban

Hátrányok

- Titanium-kompatibilis rögzítők és zárak szükségesek, ami növeli a teljes beruházást

- Magasabb kezdeti beruházás, összehasonlítva minőségi rozsdamentes acél alternatívákkal

- Pontos rugóterhelés-beállítás szükséges a korai kopasztól való védelem érdekében

- Időszakos ellenőrzés szükséges a szemcsavarodás és bevonat állapotának ellenőrzéséhez

- Bronz szelepcsatlakajánlott az optimális élettartam érdekében

SBC Titanium Szelepek legjobb alkalmazásai

A magas fordulatszámú SBC versenyépítések jelentik az ideális titanium alkalmazást. Drag verseny kisblokkok, amelyek 8000 fordulat/perc fölé mennek, országúti verseny motorok, amelyek hosszabb ideig magas sebességgel futnak, és körpályás motorok, ahol a konzisztens szelepvezérlés határozza meg a célbajövetkezést, mindegyik jelentősen profitál a titanium által nyújtott súlycsökkentésből.

Az LS motorok teljesítményalkalmazásai akkor fogadták el a titán szelepeket, amikor a platform éretté vált. A modern LS építésű motorok, melyek 7000 feletti fordulatszámot céloznak meg agresszív emelkedőprofilú vezérlőkkel, minden rendelkezésre álló szelepvezérlési előnyre szükségük van. A titánból készült szívószelepek a megfelelő kipufogószelepekkel párosítva lehetővé teszik ezen motorok számára a szükséges irányítást anélkül, hogy az összes rozsdamentes acélból készült beállítás tömegének hátrányát viselnék.

A súlytudatos utcai teljesítményalapú építésű motorok is indokolttá tehetik a titán használatát, különösen természetes szívású alkalmazásoknál. Ha egy hétvégi kanyonokat járó autót vagy autókrosz versenyzőt épít, ahol minden teljesítménybeli előny számít, a titán szívószelepek valódi előnyöket kínálnak. Csak győződjön meg arról, hogy az Ön által épített motor tényleg olyan fordulatszám-tartományba kerül, ahol a súlycsökkentés mérhető javuláshoz vezet.

Mivel a SBC motorokra jellemző platformspecifikus szempontokat már áttekintettük, a következő szélesebb körű kérdés az, hogyan viszonyulnak egymáshoz ezek a szelepek, ha egymás mellé tesszük őket. A részletes összehasonlítás segít tisztán látni, hogy melyik anyag és felépítés felel meg leginkább az Ön konkrét igényeinek.

Teljes kovácsolt szelepek összehasonlítása anyag és alkalmazás szerint

Már látta az egyes elemzéseket. Most eljött a világosabb átlátás ideje: hogyan állnak egymás mellett ezek a kovácsolt szelep lehetőségek, amikor közvetlenül összehasonlítjuk őket? Akár titán dugattyú- és szelep-kombinációkat mérlegel nagy fordulatszámú motorhoz, akár győzelmi szelepmegoldásokat értékel kényszerített töltésű motorja számára, ez az átfogó összehasonlítás áthatol a bonyolultságon, és hasznosítható információkkal szolgál.

Gondolja ezt a szekciót döntési mátrixként. Mindent összesűrítettünk anyagsűrűségtől a meghibásodási módokig, hogy könnyen áttekinthető formában egyeztethesse sajátos építési igényeit az optimális szelepmegoldással. Nincs több találgatás. Nincs több túlméretezés vagy alultervezés. Csak világos, adatvezérelt útmutatás.

Anyagi tulajdonságok összehasonlítása pillantásra

Amikor titán és acél kovácsolt szelepeket hasonlítunk össze speciális lehetőségekkel, mint az Inconel és nátriummal töltött kialakítások, az anyagi különbségek feltűnően világossá válnak. Mindegyik anyag különleges előnyöket és kompromisszumokat kínál, amelyek meghatározzák, hol jelesik és hol marad el.

Az alábbi táblázat összegyűjti a tájékozott szelepkiválasztáshoz szükséges kritikus specifikációkat:

| Anyag típusa | Súly (relatív) | Hőállóság | Legjobb felhasználás | Árskála | Kovácsolási minőség fontossága |

|---|---|---|---|---|---|

| Shaoyi Pontos Meleg-Kovácsolt (Acél/Titán) | Ötvözet függvényében változó | Kiváló (anyagfüggő) | OEM gyártás, versenycsapattal, nagy volumenű alkalmazások | Versenyképes mennyiség esetén | Kritikus – az IATF 16949 tanúsítványú folyamat biztosítja az egységességet |

| Titán (Ti-6Al-4V) | Legkönnyebb (~58% acélhoz képest) | Mérsékelt (kb. ~600°C / 1100°F-ig) | Nagy fordulatszámú, szívóoldali alkalmazások természetes töltésénél | Magas ($$$) | Kritikus – a szemcseszerkezet kialakítása határozza meg a fáradási élettartamot |

| Rozsdamentes acél (EV8, 21-4N) | Alapvonal (100%) | Jótól kiválóig (kb. ~1500°F-ig) | Általános teljesítmény, utcai/street-strip, legtöbb kipufogó alkalmazás | Alacsony-közepes ($-$$) | Fontos – hatással van a tartósságra és hőállóságra |

| Inconel (nikkel-krom ötvözet) | Legnehezebb (~110% az acélhoz képest) | Kiváló (akár 2 000 °F/1 093 °C-ig) | Kényszerített töltésű kipufogó, turbó-/kompresszoros szerelvények | Nagyon magas ($$$$) | Kritikus – a szuperötvözetek kovácsolásához pontos hőmérséklet-szabályozás szükséges |

| Nátriummal töltött rozsdamentes acél | Nehéz (üreges, de sűrű) | Kiváló (aktív hűtés) | Nagy hőterhelésű szerelések, tartós alkalmazások | Közepes ($$) | Fontos – az üreges szerkezet pontos gyártást igényel |

Vegye észre, hogyan szerepel a Shaoyi tanúsított precíziós kovácsolása a minőségi referenciaérték legfelső fokán. Amikor nagy mennyiségben vásárol szelepeket, az IATF 16949 tanúsítvány biztosítja, hogy az üzem minden egyes kimenő alkatrésze azonos specifikációknak feleljen meg. Ez a konzisztencia rendkívül fontos, amikor több motort gyárt, vagy egy versenyautócsapatot lát el egész szezon során.

A sűrűségkülönbségek különösen figyelemre méltóak. A anyagjellemzők kutatásai szerint a titán sűrűsége kb. 4,5 g/cm³, míg az acélé körülbelül 7,8 g/cm³, az Inconel-é pedig 8,4–8,7 g/cm³. Ezek a számok közvetlenül hatással vannak a szelepvezérlés dinamikájára, amely meghatározza motor fordulatszám-tartományát és megbízhatóságát.

Alkalmazási típus szerinti választás

Az anyagjellemzők csak a történet felét mesélik el. Az Ön konkrét alkalmazása határozza meg, hogy mely kompromisszumok számítanak, és melyeket hagyhatja figyelmen kívül biztonsággal. Egy természetes töltésű drag motor alapvetően más szelepkövetelményekkel rendelkezik, mint egy turbófeltöltős kitartásverseny autó, még akkor is, ha mindkettő a maximális teljesítményt célozza.

Használja ezt az alkalmazás-specifikus ajánlástáblázatot a lehetőségek szűkítéséhez:

| Alkalmazási típus | Ajánlott szívószelep | Ajánlott kipufogószelep | Fontos tényezők |

|---|---|---|---|

| Természetes töltésű nagy fordulatszámú | Titanium (Ferrea vagy egyenértékű) | Titanium vagy minőségi rozsdamentes acél | A súlycsökkentés kritikus; az alacsonyabb kipufogóhőmérséklet néhány esetben lehetővé teszi a titanium kipufogószelep használatát |

| Kényszerített töltés (turbo/szupercharger) | Titán | Inconel | Hibrid megközelítés: súlycsökkentés a szívóoldalon; az Inconel ellenáll a szélsőséges kipufogóhőnek |

| Utcai/Verseny Kettős Cél | Minőségi Rozsdamentes vagy Nátriummal Töltött | Nátriummal Töltött vagy Rozsdamentes | Tartósság, hőkezelés és költség egyensúlya; titán túlzás az legtöbb utcai használat esetén |

| Kitartóssági verseny | Nátriummal töltött rozsdamentes acél | Inconel vagy Nátriummal Töltött | Élettartam elsőbbséget élvez a súly felett; aktív hűtés meghosszabbítja a szelepek élettartamát hosszabb versenyzési távokon |

| Költségvetési Teljesítmény | Minőségi Kovácsolt Rozsdamentes | Minőségi Kovácsolt Rozsdamentes | Bizonyított megbízhatóság elérhető áron; megfelelő kovácsolási minőség továbbra is lényeges |

A hajtott töltés javaslatokban megjelenő hibrid megközelítés tükrözi a valós világ szakmai motorépítési gyakorlatát. A titánból készült szűrő szelepek elkapják a 42%-os súlycsökkentést, ahol a hőmérsékleti viszonyok engedik, míg az Inconelból készült kipufogó szelepek kezelik az emelkedett hőmérsékleteket, amelyek hosszú távon károsítanák a titánt.

Hibamódok és figyelmeztető jelek anyagonként

Annak megértése, hogy az egyes szelepanyagok hogyan hibásodnak meg, segít a problémák időben történő észlelésében, mielőtt katasztrofális károk keletkeznének. A különböző anyagok eltérő meghibásodási mintázatot mutatnak, amelyeket a tapasztalt szerelők felismernek a vizsgálatok során.

Titanium szelepek hibamódjai

A titanium érzékenysége a helytelen rugóerővel szemben hozza létre a leggyakoribb hibásodási utat. A túlfeszített titanium szelepeknél gyorsult tömítőszelep- kopás, végkopás és bevonatromlás figyelhető meg. Figyeljen ezekre a figyelmeztető jelekre:

- Tömítőnyúlás: Mérje meg a szelep teljes hosszát minden vizsgálatnál; a megnyúlás fáradásgyűlést jelez

- Bevonatkopás: A króm-nitrid bevonat látható elkopása nyers titaniumfelületet tesz ki a ragadásnak

- Végduzzanás: A himbacsapágy érintkezési pontján jelentkező alakváltozás a túlzott szelepvezérlési feszültséget jelzi

- A kopás mintázatának útmutatása: Szokatlan kopás a bronz irányítókban bevonat meghibásodására vagy helytelen hézagra utalhat

A titán is nehezen viseli, ha a kipufogógáz hőmérséklete meghaladja hőmérsékleti határértékeit. Színeződés, lágyulás és végül szerkezeti meghibásodás lép fel, amikor a hőterhelés tartósan meghaladja kb. 1100 °F-ot

Acél szelepek meghibásodási módjai

Az acélszelepek elsősorban hő okozta mechanizmusok következtében hibásodnak meg. Az autótechnikai források szerint a „megégett szelep” olyan szelep, amely túlzott hőmérséklet hatására sérült meg. A rendkívül magas hő gyakran okozza, hogy a szelep szélei elégjenek, vagy hőterhelési sokk érje a szelepet, amely repedést vagy letöredezést eredményezhet

Gyakori acélszelep figyelmeztető jelek:

- Margó elkopása: A szelepfelület vékony széle elhasználódik, tömítési problémákat okozva

- Szelepfészek visszahúzódása: Ismétlődő hőingadozás miatt a szelepfészek érintkezési felülete elkopik, befolyásolva a beszerelt magasságot

- Széntelepek képződése: A szelepfelületen vagy a szelepszáron lévő lerakódások égési problémákra utalnak, amelyek felgyorsítják az elhasználódást

- Sűrítésveszteség: Megégett szelepek rossz henger tömítést okoznak, amelyet sűrítés- vagy szivárgásvizsgálattal lehet kimutatni

Bármely olyan hiba, amely túlzott hőt okoz egy szelepben vagy a hengertömb fejben, megégetheti a szelepet. Gyakori okok a helytelen szeleptömítés, hűtőrendszer-problémák, detonáció, sovány levegő-üzemanyag keverék és előgyújtás.

Inconel szelep figyelembevétele

Az Inconel ritkán hibásodik meg a tervezési határain belüli hőterhelés miatt. Ehelyett elsődleges korlátja a tömegnövekedésből eredő szelepmechanika dinamikai terhelése:

- Szeleplebegés magas fordulatszámon: A nagyobb tömeg fenntartása érdekében merevebb rugók szükségesek, amelyek növelik a súrlódást és az elhasználódást az egész szelepmechanikában

- Növekedett terhelés a vezértengelyen és a tolattyúkon: A nehezebb szelepek nagyobb terhelést jelentenek más szelepkövető alkatrészek számára, mint a könnyebb alternatívák

- Rugófáradás: A magasabb szükséges rugófeszítettség felgyorsítja a rugófáradást, ami gyakoribb cserét tehet szükségessé

Olyan természetes szárítású alkalmazásoknál, ahol a kipufogógáz-hőmérséklet mérsékelt marad, az Inconel tömege hátránnyá válik anélkül, hogy arányos előnyöket nyújtana. Ezt az anyagot csak olyan alkalmazásokra tartsa fenn, amelyek valóban szúlyos hőállóságot igényelnek.

Minőségi irányértékek minden anyag esetén

Bármelyik anyagot is választja, a kovácsolás minősége alapvetően meghatározza a szelep teljesítményét és élettartamát. Prémium ötvözetek alacsony minőségű kovácsolási eljárások során kevésbé hatékony eredményt hoznak, mint megfelelően kovácsolt sztenderd anyagok.

Bármely kovácsolt szelep beszállítójának értékelésekor figyeljen ezekre a minőségi jelzésekre:

- Szerkezeti szemcsedokumentáció: Megbízható gyártók metallurgiai adatokat nyújthatnak, amelyek igazolják a megfelelő szemcseirányultságot

- Állandó méreti tűrések: A tételtől tételig konzisztencia a gyártási folyamatok ellenőrzött jellegét jelzi

- Tanúsítványok: Az IATF 16949 vagy egyenértékű minőségirányítási tanúsítvány igazolja a rendszerszerű folyamatvezérlést

- Nyomon követhetőség: Az alkatrészek visszakövethetőségének képessége konkrét anyagpartiákhoz és gyártási sorozatokhoz

Olyan alkatrészek, mint a pro bolt csavarok és a racetech titánium csavarok a szelepmű összeszerelésében, ugyanolyan szigorú minőségi ellenőrzést igényelnek, mint a szelepek maguk. Az egész rendszer együttműködik, és bármelyik helyen fellépő gyenge lánc a teljes megbízhatóságot veszélyezteti

Az anyagjellemzők, az alkalmazási illeszkedés és a hibamódok összesítése után a következő lépés ennek az információnak a konkrét ajánlásokká alakítása a saját felépítéshez. A következő következtetés a vizsgáltak alapján rangsorolt irányelveket nyújt

Végső ajánlások az űzött szelepek kiválasztásához

Elsaajtotta a anyagtudományt, áttanulmányozta az alkalmazásspecifikus részleteket, és áttekintette a meghibásodási módokat. Most elérkezett az a pillanat, amikor minden tudás összeáll, és cselekvésre ösztönző döntésekké válik. Akár egyetlen gyártmányhoz határozza meg a szelepeket, akár egy teljes versenyprogram alkatrészeit szerzi be, ezek a rangsorolt javaslatok egyszerűsítik az összetettséget, és a megfelelő megoldás felé irányítják Önt.

A titán és acél kovácsolt szelepek közötti vitának nincs univerzális győztese. Ehelyett az optimális választás teljesen az Ön adott alkalmazásától, költségvetési korlátjaitól és teljesítménybeli prioritásaitól függ. Alakítsuk át mindazt, amit eddig tárgyaltunk, olyan világos útmutatóvá, amelyet már ma képes lesz alkalmazni.

Ajánlásaink minden típusú gyártmányhoz

Az anyagjellemzők, a gyártási minőség, a hőmérsékleti határok és a különböző alkalmazásokban tapasztalt valós teljesítmény értékelését követően íme a lehetőségek rangsora konkrét felhasználási esetekhez:

-

Tanúsított minőséghez és tömeggyártáshoz: Shaoyi Precision Melegkovácsolt Szelepek

Amikor a százak vagy ezreket érintő alkatrészek konzisztenciája ugyanolyan fontos, mint az egyes darabok minősége, akkor az IATF 16949 tanúsítvány elengedhetetlen. Versenycsapatók, amelyek szezonenként több motort építenek, olyan gépjárműgyártók, amelyek hitelesített beszállítói láncot igényelnek, valamint folyamatos szelepszükséglettel rendelkező teljesítménygarázsok is profitálnak a Shaoyi gyors prototípuskészítési képességeiből és nagy volumenű termelési konzisztenciájából. Pontos melegkovácsolásuk létrehozza az anyagszerkezet igénybevételnek ellenálló irányultságát, míg helye a Ningbói kikötő közelében hatékony globális logisztikát tesz lehetővé. -

Magas fordulatszámú, természetesen szuperolt építésekhez: Ferrea Titanium

Amikor motorja rendszeresen meghaladja a 7500 fordulat/percet, és a szelepmű tömegének minden grammja befolyásolja a teljesítményt, a Ferrea krómnitrid bevonatú titánium szelepei bizonyított eredményt nyújtanak. A 42%-os tömegcsökkentés közvetlenül alacsonyabb szeleplebegési kockázatot, gyorsabb szelepgyorsulást és merészebb emelkedőkurva-profilok alkalmazását teszi lehetővé az irányítás csorbítása nélkül. -

Kényszerített töltésű kipufogó alkalmazásokhoz: Inconel

Turbofeltöltős és kompresszoros felépítések, amelyek 1500 °F feletti kipufogási hőmérsékletet állítanak elő, az Inconel kiváló hőállóságát igénylik. Kombinálja az Inconel kipufogó szelepeket titánium szívószelepekkel, hogy a tömegcsökkentést ott érje el, ahol a hőmérséklet nem korlátozó tényező, miközben fenntartja a tartósságot azon a helyen, ahol a hőmérséklet jelentősen emelkedik. -

Költségtudatos hőkezeléshez: Nátriummal töltött rozsdamentes acél

Az elérhető árkategóriában kínált aktív hőátviteli technológia miatt a nátriummal töltött szelepek az okos választás utcai/street és versenyfelhasználásra, enyhe kényszerített indukciós alkalmazásokhoz, illetve minden olyan esetben, ahol a megbízhatóság fontosabb, mint a végső tömegoptimalizálás. Az igazolt gyári származás biztonságot ad a hosszú távú tartósság tekintetében. -

SBC-specifikus építéshez: Alkalmazás-hozzáigazított titán

A kisblokkos Chevrolet és az LS-család motorjai kiválóan reagálnak a titán beömlő szelepekre, amikor túllépik a gyári fordulatszám határokat. Illessze a szelepátmérőt, a szár méretét és a reteszelés kompatibilitását a konkrét fej- és emelőkar-kombinációhoz az optimális eredmény érdekében.

Mikor érdemes befektetni prémium minőségű szelepmaterialokba

A prémium szelepméretek megalapozzák költségüket, amikor meghatározott teljesítményszintek lépnek színre. Az Engine Builder Magazine iparági szakértői szerint egy általános irányelv a titán szelepeknél az, hogy amikor egy motor rendszeresen meghaladja a 7000 fordulat/perc értéket. Ekkor a könnyebb tömeg előnyei felülírják a magasabb költséget és rövidebb élettartamot.

A fordulatszám céljain túl akkor is érdemes prémium anyagokat fontolóra venni, ha:

- A bőgörprofilod a szelepvezérlési dinamikát a hagyományos szelepszabályozás határáig terheli

- A versenyszabályok nem korlátozzák a szelepméreteket, és minden előny számít

- Az erőltetett töltés kipufogógáz-hőmérsékletet generál, amelyet a szokványos rozsdamentes acél nem képes megbízhatóan elviselni

- A motor meghibásodásának költsége meghaladja a megfelelő szelepméretek prémiumárát

Mikor NE használj titánt

Tudni, mikor érdemes titánt használni, csupán a feladat fele. Ugyanilyen fontos felismerni azokat a helyzeteket, amikor a titán pénzkidobás, vagy ami még rosszabb, megbízhatósági kockázat:

- Alacsony fordulatszámú alkalmazások: Azok a motorok, amelyek ritkán haladják meg a 6500 fordulat/percet, nem hoznak létre olyan szelepmű-dinamikát, ahol a titán tömegcsökkentése mérhető előnnyel járna. A minőségi rozsdamentes acél megbízhatóan kiváló teljesítményt nyújt lényegesen alacsonyabb költséggel.

- Szigorú töltés nélküli hűtés: A titán kipufogószelepek erősen turbófeltöltött benzinmotoros alkalmazásokban olyan hőmérsékleteknek vannak kitéve, amelyek meghaladják anyaguk biztonságos üzemeltetési tartományát. Az anyag szilárdsága gyorsan csökken 1100 °F (kb. 593 °C) felett, ami elfogadhatatlan meghibásodási kockázatot jelent.

- Költségvetés-tervek, ahol a rozsdamentes acél elegendő teljesítményt nyújt: Ha az Ön motorfelépítése nem határokon túli teljesítményt igényel, amely exotikus anyagokat kíván meg, akkor a titánra való beruházás más területekről von el forrásokat, amelyek esetleg nagyobb mérhető javulást hozhatnának.

- Olyan alkalmazások, amelyek hosszabb karbantartási időszakokat igényelnek: A titán esetében gyakoribb ellenőrzés és korábbi cserére van szükség, mint a rozsdamentes acélnál. Ha motora hosszabb időszakokonként kerül szétszedésre, a karbantartási igény nem feltétlenül illeszkedik programjához.

A lényeg: A minőség meghatározza mindent

Íme az igazság, amely függetlenül attól, melyik anyagot választja: a gyártási pontosság és a kovácsolás minősége végül is meghatározza a szelepek teljesítményét és élettartamát. Egy tökéletesen meghatározott titánium szelep alacsony minőségű gyártótól hamarabb meghibásodik, mint egy megfelelően kovácsolt rozsdamentes acél szelep minőségre fókuszáló szállítótól.

A kovácsolás alapvetően átalakítja a fém belső szerkezetét. Ahogy a a gyártási kutatások megerősítik , a kovácsolás megváltoztatja az anyag szemcseszerkezetét, erősebbé és ellenállóbbá téve a terhelésnek és fáradtságnak. Ez a növekedett szilárdság a szemcseszerkezet összenyomódásából és rendeződéséből származik, így a kovácsolt alkatrészek kiválóbb tartóssággal rendelkeznek olyan alkatrészeknél, amelyek nagyfokú mechanikai igénybevételnek vannak kitéve.

Szelepek beszerzésekor elsőbbséget kell adni azon szállítóknak, akik képesek bemutatni:

- Dokumentált minőségirányítási rendszert harmadik fél általi tanúsítással

- Állandó kötegenkénti méreti tűrések közötti konzisztenciát

- Anyagtani igazolást a megfelelő szemcseszerkezetről

- Műszaki támogatást a szelepjellemzők alkalmazásához való igazításához

Nagy mennyiségű vásárlók, versenycsapatok és olyan gyártók számára, akik globálisan megfelelő alkatrészekre tartanak igényt, egy IATF 16949 tanúsítvánnyal rendelkező precíziós kovácsolási szakértővel például a Shaoyival való együttműködés biztosítja azt a minőségi garanciát, amely mind motorjait, mind hírnevét védi. Gyors prototípusgyártási képességeik felgyorsítják a fejlesztési időkereteket, miközben tömeges termelésük konzisztenciája garantálja, hogy minden szelep azonosan teljesít.

Válassza akár a könnyűségéért a titánt, az extrém hőállóságért az Inconelt, az aktív hűtésért a nátriummal töltött rozsdamentes acélt, vagy a bevált megbízhatóságért a minőségi kovácsolt rozsdamentes acélt – az a kovácsolási folyamat, amely létrehozta szelepeit, határozza meg, milyen jól fognak teljesíteni nyomás alatt. Feccsen be minőségi gyártásba, illessze anyagokat adott alkalmazáshoz, és szelepválasztása megbízhatóan szolgálja majd építési célokat kilométerről kilométerre, körönként körre.

Gyakran ismételt kérdések titán- és acél kovácsolt szelepekkel kapcsolatban

1. Jobbak a titán szelepek, mint az acél szelepek?

Az alkalmazástól függ. A titán szelepek körülbelül 42%-os tömegcsökkentést nyújtanak az acélszelepekhez képest, így ideálisak olyan nagy fordulatszámú, természetes szívású motorokhoz, amelyek 7000 fordulat/perc fölé mennek, ahol a csökkentett szelepvezérlési tehetetlenség megakadályozza a szelepúszítást. Ugyanakkor az acélszelepek jobb hőállóságot és tartósságot biztosítanak utcai teljesítményhez és töltött kipufogó alkalmazásokhoz. A titán 1100 °F (kb. 593 °C) felett elveszíti szilárdságát, míg minőségi rozsdamentes acél akár 1500 °F-ig (kb. 816 °C) is ellenáll. A legtöbb utcai motor esetében az acélszelepek bevált megbízhatóságot nyújtanak alacsonyabb költséggel, míg a titán a professzionális versenyzés területén kerül előtérbe, ahol a tömegcsökkentés versenyelőnyhöz vezet.

mik a titán szelepek hátrányai?

A titán szelepek számos kompromisszummal járnak. Jelentősen drágábbak, mint a rozsdamentes acél alternatívák, és speciális, titánhoz kompatibilis reteszekre és záróelemekre van szükségük a szelesztengelyek sérülésének megelőzése érdekében. A titán erőssége kb. 600 °C (1100 °F) felett csökken, ezért nem alkalmas erősen turbófeltöltött motorok kipufogó szelepeire. Gondosan kell illeszteni a szelepnyomó rugók feszítettségét, mivel túlzott rugóerő esetén felgyorsul az állványkopás és a bevonat degradációja. Rendszeres ellenőrzés szükséges a szelesztengely nyúlása és a bevonat állapota tekintetében, valamint bronz szeleptökölők használata ajánlott a maximális élettartam érdekében. Ezek a karbantartási igények nem mindig illenek olyan motorokhoz, amelyeknél hosszabb szervizelési intervallumot alkalmaznak.

3. Mennyi ideig tartanak a titánium szelepek?

Megfelelő karbantartás mellett a titán szelepek két-három versenyidényig vagy akár hosszabb ideig is kibírhatják. Az élettartam attól függ, hogy friss olajat használnak-e, megfelelő-e a hűtés, helyesek-e a szelepállítások és az appropriate rugóerők. A titán szelepeket időszakosan ellenőrizni kell a szárnyúlás és a krómnitrid bevonat kopása szempontjából. Ellentétben az olyan rozsdamentes acél szelepekkel, amelyek gyakran korlátlanul üzemeltethetők utcai járműveken, a titán esetében gyakoribb szétszerelésekre és korábbi csereütemtervre van szükség. Versenyalkalmazásoknál, ahol rendszeres motorvizsgálatok történnek, ez természetes módon illeszkedik a meglévő karbantartási protokollokba.

4. Mi a legjobb anyag a motorszelepekhez?

A legjobb szelepméret teljesen a felépítési céloktól függ. A legtöbb utcai motor esetében a minőségi rozsdamentes acél nyújtja az optimális tartósságot és hőállóságot elérhető áron. A nagy fordulatszámú, természetesen szívó versenyautók használnak előnyösen titánium beömlő szelepeket a tömegcsökkentés érdekében. A turbófeltöltős és kompresszoros alkalmazások gyakran igénylik az Inconel kipufogószelepeket, amelyek akár 2000 °F hőmérsékletet is elviselnek. Számos szakember hibrid megközelítést alkalmaz: titánium beömlő szelepek párosítva Inconel vagy rozsdamentes acél kipufogó szelepekkel. Az IATF 16949 tanúsítvánnyal rendelkező gyártók, mint például a Shaoyi, biztosítják az egységes minőségű kovácsolást a választott anyagtól függetlenül.

5. Használhatók-e titánium kipufogószelepek turbófeltöltős motorokban?

Az óriás kipufogószelepeket általában nem ajánlott turbofeltöltős benzinmotorokhoz használni a rendkívül magas kipufogógáz-hőmérséklet miatt. A turboturbó alkalmazások olyan kipufogó hőmérsékleteket képesek előállítani, amelyek meghaladják az 1500 °F-ot, ami messze meghaladja a titán kb. 1100 °F-os biztonságos üzemeltetési határát. Van azonban egy kivétel: a metanollal vagy alkoholos üzemanyagokkal működő felső kategóriás versenymotorok jelentősen alacsonyabb kipufogó hőmérsékletet állítanak elő, így lehetővé téve a titán használatát a szívó- és kipufogószelepeknél egyaránt. Benzinüzemű turbós motorok esetén az ajánlott megoldás a titán szívószelepek Inconel kipufogószelepekkel való párosítása, amellyel súlycsökkentés érhető el ott, ahol a hőmérséklet ezt lehetővé teszi, miközben fenntartja a tartósságot azokon a helyeken, ahol a hőmérséklet jelentősen emelkedik.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —