Kulcsfontosságú beszállítói ellenőrzőlista az autóipari gyorsprototípus-gyártáshoz

Kulcsfontosságú beszállítói ellenőrzőlista az autóipari gyorsprototípus-gyártáshoz

TL;DR

Egy átfogó beszállítói ellenőrzőlista az autóipari gyors prototípuskészítéshez kötelessége négy kulcsfontosságú terület alapos értékelése: műszaki képességek, anyagismeret, minőségirányítási rendszerek és a gyártáskönnyítés (DFM) elemzése. Kritikus fontosságú olyan partnert választani, akinek igazolt tapasztalata van az autóipari szektorban, így biztosítható az iparági szabványok betartása, a bonyolult geometriák kezelése, valamint a sikeres skálázás egyetlen prototípusról sorozatgyártási színvonalra.

Alapvető kiválasztási szempontok: Műszaki képességek és anyagok

A potenciális gyorsprototípus-készítő szállító értékelésének első lépése a alapvető képességeik alapos felmérése. Ez egy egyszerű géplistán túlmutat; azt jelenti, hogy meg kell érteni, képesek-e a technológiáik és anyagkészletük kielégíteni az autóipar szigorú követelményeit. Egy szállító technikai tudása közvetlenül befolyásolja prototípusai pontosságát, tartósságát és funkcionális teljesítményét, amelyek elengedhetetlenek a jelentéssel bíró érvényesítéshez és teszteléshez.

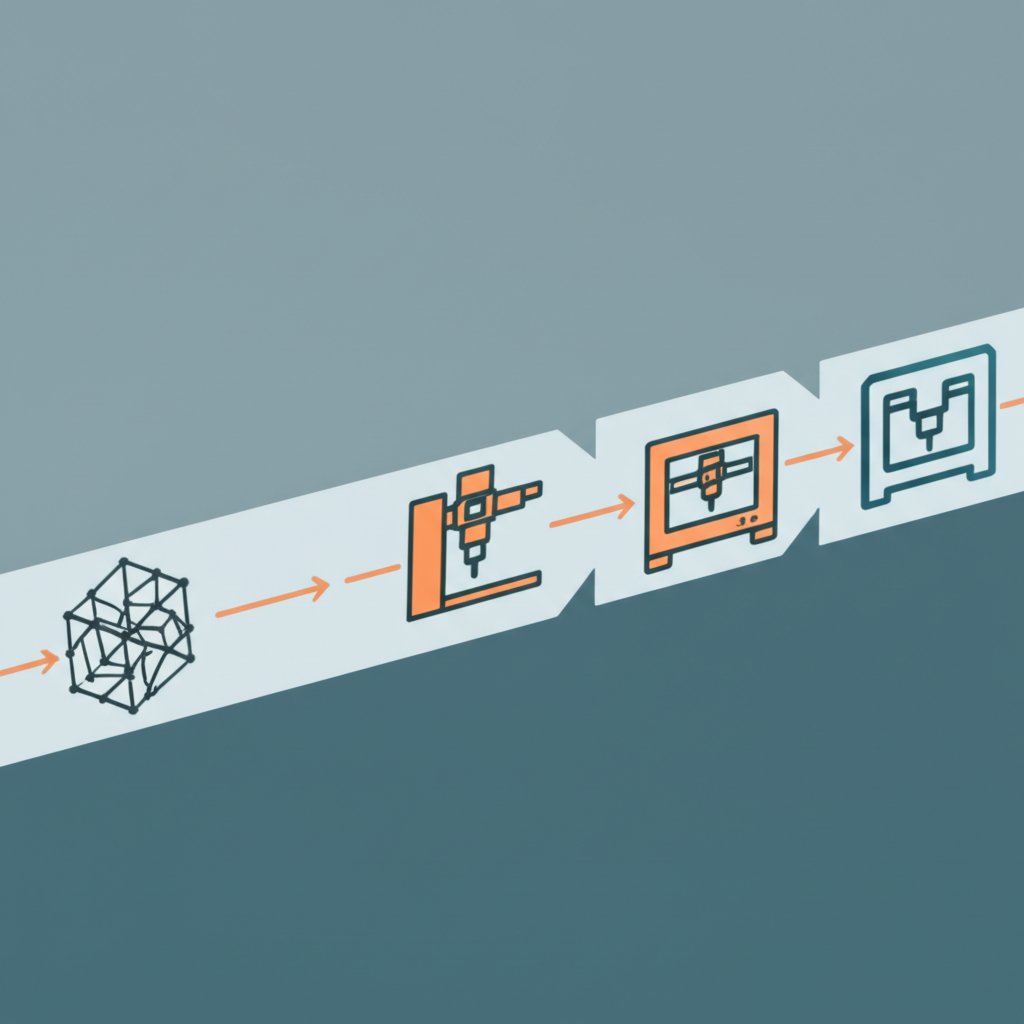

Egy alkalmas partnernek széles körű prototípus-készítési technológiákat kell kínálnia. Ez biztosítja, hogy a partner a konkrét igényekhez leginkább megfelelő eljárást javasolhassa, ahelyett hogy a projektet a korlátozott képességeikhez próbálnák igazítani. Egy útmutató szerint Uidearp , a figyelembe veendő kulcstechnológiák közé tartozik a CNC megmunkálás, amely nagy pontosságú fém- és műanyag alkatrészek előállítására alkalmas, valamint különböző 3D nyomtatási módszerek, mint például a sztereolitográfia (SLA) finom részletekhez, a szelektív lézeres szinterezés (SLS) tartós funkcionális alkatrészekhez, és az FDM (Fused Deposition Modeling) a korai fejlesztési fázisok fogalmi prototípusainak gyártásához. Mindegyik technológiának megvannak a saját előnyei a sebesség, költség, anyagtulajdonságok és pontosság tekintetében, így több technológiai lehetőséggel rendelkező szállító testreszabottabb megoldást tud nyújtani.

Ugyanilyen fontos a szállító anyagválasztása és szakértelme. Az autóipar széles körű anyagokat használ, a termelési fokozatú műanyagoktól kezdve speciális fémalumíniumokig. A kiválasztott szállítónak nemcsak rendelkeznie kell ezekkel az anyagokkal, hanem szakértelemmel is rendelkeznie kell ahhoz, hogy tanácsot adjon az alkalmazásodhoz leginkább megfelelő anyag kiválasztásában, figyelembe véve olyan tényezőket, mint a húzószilárdság, hőállóság és súly. Olyan projektek esetén, amelyek a könnyűsúlyúságra és szerkezeti integritásra fókuszálnak, nagy értékű lehet egy szakértővel partneredni. Például, ha a projektje pontosan tervezett alkatrészeket igényel, érdemes lehet egyedi alumínium extrúziókat választani egy megbízható partnertől, mint például a Shaoyi Metal Technology , amely prototípusgyártástól a gyártásig terjedő teljes körű szolgáltatást kínál szigorú, IATF 16949 minőségi rendszer tanúsítvánnyal.

Minőség és gyártásképesség biztosítása: DFM és minőségellenőrzési mérföldkövek

A kiváló beszállító nemcsak a alkatrész fizikai elkészítésével járul hozzá, hanem azzal is, hogy biztosítja: a tervezés gyártásra optimalizált és szigorú minőségi előírásoknak megfelelő legyen. Itt válik elengedhetetlenné a Gyártásra Való Tervezés (DFM) és egy megbízható Minőségellenőrzési (QC) folyamat jelenléte. Ezen területek figyelmen kívül hagyása olyan prototípusokhoz vezethet, amelyek gazdaságosan nem gyárthatók tömegesen, vagy olyan alkatrészekhez, amelyek a valós körülmények között végzett tesztelés során meghibásodnak, jelentős késéseket és költségtöbbletet okozva.

A Gyártásra Való Tervezés (DFM) egy kritikus, korai szakaszú elemzés, amely során a beszállító átnézi a tervezését, hogy azonosítsa a lehetséges gyártási nehézségeket. Ahogyan azt egy prototípus-készítési ellenőrzőlista is kiemeli HLH Sheet Metal , ha a DFM-irányelveket már elejétől figyelembe veszik, megelőzhetők olyan problémák, mint a repedések kialakulása, méretingadozás vagy a költségeket növelő felesleges bonyolultság. Egy proaktív beszállító olyan DFM-jelentést készít, amely javaslatokat fogalmaz meg a gyártási egyszerűsítés érdekében, például falvastagság módosítása, hajlítási szögek optimalizálása vagy a geometria leegyszerűsítése funkcióvesztés nélkül. Ez az együttműködő visszajelzési folyamat igazi gyártási partner jellemzője, nem csupán egy szolgáltató irodaé.

Egy strukturált minőségellenőrzési (QC) folyamat biztosítja a szükséges ellenőrzést, hogy az alkatrészek megfeleljenek az Önök pontos előírásainak. Ennek a rendszernek több ellenőrzési pontot, vagyis mérföldkövet kell tartalmaznia a teljes gyártási folyamat során. A kulcsfontosságú minőségellenőrzési elemek közé tartozik a bejövő anyagok tanúsítása az ötvözetek vagy polimerek minőségének ellenőrzésére, a folyamat közbeni vizsgálatok a korai eltérések észleléséhez, valamint egy végső méret- és funkcionális ellenőrzés a szállítás előtt. Járműipari alkalmazások esetén ezt a folyamatot gondosan dokumentálni kell a nyomon követhetőség és az iparági szabványoknak való megfelelés biztosítása érdekében.

Járműipari specifikus megfelelőség és termelési készültség

Az autóipar a gyártás egyik legszigorúbb minőségi és megfelelőségi szabványai szerint működik. Egy általános célú prototípusgyártó műhelynek lehet, hogy nincs meg a szükséges tapasztalata vagy tanúsítványa ezeknek az igényeknek a kielégítésére. Ezért alapvető fontosságú egy beszállító autóipari szektorban szerzett konkrét tapasztalatának és arra való felkészültségének értékelése, hogy egy egyszeri prototípusról áttérjen egy sorozatgyártásra kész folyamatra, például a Termék- és Folyamatjóváhagyási Folyamatra (PPAP).

Egy beszállító autóipari követelményekhez való jártassága jelentős előnyt jelent. A tapasztalt partnerek megértik a pontos tűrések, az anyagok nyomon követhetősége és az autógyártók által előírt kiterjedt dokumentáció szükségességét. Egy gyártási ellenőrzőlisták áttekintése szerint Falcony , egy szállítóellenőrzési ellenőrzőlista kulcsfontosságú eljárás a beszerzési lánc kockázatainak csökkentésére és a minőségi szabványok fenntartására. Érdeklődjön az autóipari ügyfelekkel való korábbi tapasztalataik felől, valamint arról, hogy mennyire ismerik az IATF 16949-hez hasonlo szabványokat, amelyek az autóipari beszállítók minőségirányítási rendszereit szabályozzák. Ez a tapasztalat biztosítja, hogy ugyanazzal a szaknyelvvel rendelkezzenek, és előre lássák a járművekben használt alkatrészekhez szükséges szigorú érvényesítést.

Továbbá fontolja meg a szállító képességét arra, hogy támogassa a projekt teljes életciklusát. Bár az azonnali igény egy prototípus, a végső cél gyakran kis sorozatú vagy tömeggyártás. Olyan szállító, aki áthidalhatja ezt a szakadékot, hatalmas értéket képvisel. A prototípus-készítési fázist felhasználhatja az eszközök finomhangolására, a gyártási folyamatok optimalizálására és a zökkenőmentes átálláshoz szükséges dokumentáció előkészítésére. Ez az előrelátás megakadályozza a költséges és időigényes újraforrás-bevonást és újraérvényesítést, amikor eljön az ideje a méretezésnek.

A teljes körű járműipari prototípusgyártási beszállítói ellenőrzőlista

Annak érdekében, hogy módszeresen kiértékelje és kiválassza a megfelelő partnert, használja ezt az átfogó ellenőrzőlistát. Ez az alapvető szempontokat gyakorlati kérdésekbe foglalja, így alapos és konzisztens értékelést végezhet minden lehetséges beszállítóról.

| Kiértékelési szempont | Kulcskérdések a beszállítónak | Fontosság a járműiparban |

|---|---|---|

| Technikai képességek |

|

Biztosítja, hogy a beszállító képes legyen a szükséges pontossággal, felületminőséggel és mechanikai tulajdonságokkal rendelkező alkatrészek előállítására a funkcionális teszteléshez. |

| Anyagismeret |

|

Kritikus fontosságú a teljesítmény érvényesítéséhez valós körülmények között, például hőmérséklet, rezgés és vegyi anyagok hatásának kitettség esetén. |

| Tervezés gyártáshoz (DFM) |

|

Csökkenti a gyártási költségeket, lerövidíti a gyártási időt, és megelőzi a költséges tervezési hibákat a szerszámok elkészítése előtt. |

| Minőségellenőrzés és ellenőrzés |

|

Garantálja, hogy az alkatrészek szigorú méreti és funkcionális előírásoknak felelnek meg, így biztosítva a biztonságot és megbízhatóságot. |

| Automotív ipari tapasztalat |

|

A dokumentáció, nyomonkövethetőség és minőség iparági magas szintű elvárásainak megértését jelzi. |

| Projektmenedzsment és támogatás |

|

A világos kommunikációt, gyors reagálást és rugalmasságot biztosítja, amelyek elengedhetetlenek a gyors fejlesztési ciklusokhoz. |

| Gyártásra való skálázhatóság |

|

Egy olyan partner, aki skálázható, időt és erőforrásokat takarít meg, mivel elkerüli egy új beszállító keresését és minősítését a termeléshez. |

A végső beszállítói döntés meghozatala

Az autóipari projekt gyors prototípus-készítő szállítójának kiválasztása stratégiai döntés, amely hatással van az egész termékfejlesztési életciklusra. Míg a műszaki specifikációk az alapokat jelentik, a megfelelő partner értékes szakértelmet is nyújt a gyártási lehetőségek, a minőségbiztosítás és az iparágspecifikus megfelelőség terén. Ha strukturált ellenőrzőlista alapján végzi az értékelést, túlléphet a szállítói árajánlatok egyszerű összehasonlításán, és ehelyett azt a képességet mérheti fel, hogy a szállító valóban a mérnöki csapata kiterjesztéseként működik-e együtt. Ez a módszeres megközelítés biztosítja, hogy olyan partnert válasszon, aki nemcsak gyorsan szállít magas minőségű alkatrészeket, hanem hozzájárul a termelés felé vezető zökkenőmentesebb és költséghatékonyabb úthoz.

Gyakran Ismételt Kérdések

1. Mennyi az elfogadható átfutási idő egy autóipari prototípus esetében?

A forgási idő jelentősen eltérhet a alkatrész bonyolultságától, a kiválasztott technológiától és az anyagok elérhetőségétől függően. Sok 3D nyomtatási eljárás esetén a szállítók gyakran 2 és 7 nap között képesek leszállítani az alkatrészeket. Összetettebb CNC megmunkálású alkatrészek, vagy speciális utómegmunkálást igénylő darabok esetén azonban a szállítási határidő hosszabb lehet. Mindig egyeztessen előre a szállítóval a határidőkről.

2. Hogyan ellenőrizhetem egy szállító iparági tapasztalatát?

A tapasztalat ellenőrzésének leghatékonyabb módja konkrét esettanulmányok vagy korábbi projektek példáinak kérése az autóipari szektorból. Érdeklődhet továbbá a szállító minősítései iránt is, mint például az IATF 16949, amely az autóipari minőségirányításhoz kapcsolódik. Végül ügyfélreferenciák vagy ajánlások kérése közvetlen betekintést nyújthat a szállító múltjába és megbízhatóságába.

3. Mi a különbség egy prototípus és egy sorozatgyártásra kész alkatrész között?

Egy prototípát elsősorban a forma, illesztés és funkció érvényesítésére használnak, és előállítható olyan eljárásokkal vagy anyagokkal, amelyek különböznek a végső termékétől. Egy sorozatgyártásra kész alkatrész, amelyet egy új termék bevezetési (NPI) folyamatán belül definiálnak, pontosan ugyanazokkal az anyagokkal, szerszámokkal és minőségellenőrzési módszerekkel készül, amelyeket a tömeggyártás során is alkalmazni fognak. A prototípus-készítési fázis célja a tervezés finomítása addig, amíg ez az átmenet megvalósulhat.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —