Acélvágási szolgáltatások titkai: Miért térnek el az árajánlatok ezrekkel

Az acélvágási szolgáltatások és ipari jelentőségük megértése

Elgondolkodott már azon, hogy két látszólag azonos acélalkatrész miért lehet egészen más árban? A válasz gyakran abban rejlik, hogyan vágták le őket. Az acélvágási szolgáltatás az alapanyagot pontos, funkcionális alkatrészekké alakítja át fejlett vágási folyamatok segítségével – és a választott módszer drámaian befolyásolhatja projektje határidejét, költségvetését és a végső minőséget.

Gondoljon bele: az acél a világon az egyik legelterjedtebb anyag az ipari szektorokban, de szilárdsága és sűrűsége speciális berendezéseket igényel pontos formázáshoz. A professzionális vágási szolgáltatások hidat képeznek az alapanyag és a kész termék között, olyan pontosságot, konzisztenciát és hatékonyságot nyújtva, amelyre a modern gyártás szükségét érzi.

Mi határozza meg egy professzionális acélvágási szolgáltatást

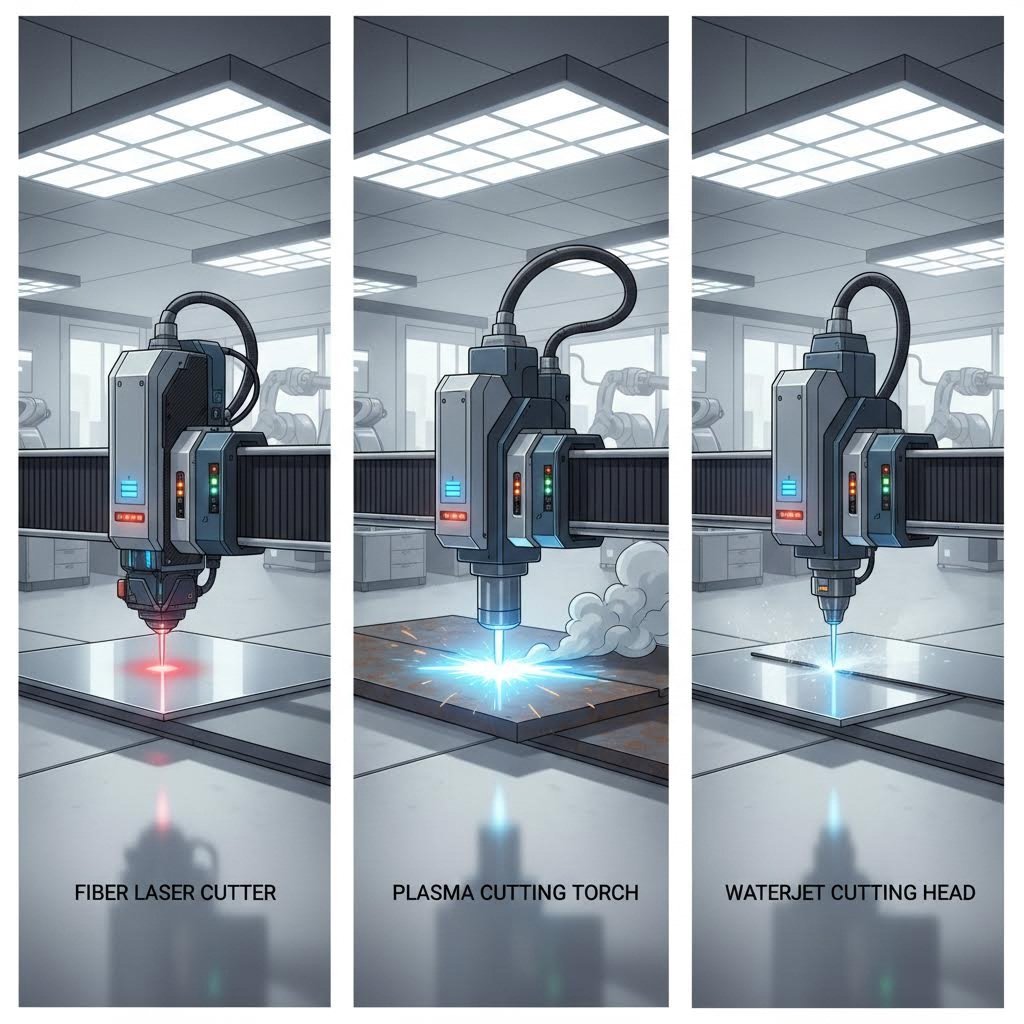

Egy szakmai acélvágó szolgáltatás sokkal többet tesz, mint egyszerűen fémeken vág keresztül. Ezek a specializált műveletek fejlett gépeket használnak – ideértve a nagy felbontású plazmavágókat, oxigén-égőket, lézerrendszereket és vízsugaras berendezéseket – hogy pontos specifikációknak megfelelő vágásokat hajtsanak végre. Az eredmény? Egyenes élek, sima felületek és szűk tűréshatárok, amelyek az építészeti pontossághoz szükségesek.

A minőségi lemezgyártás ezekre a szolgáltatásokra támaszkodik olyan alkatrészek előállításához, amelyek tökéletesen illeszkednek egymáshoz. Amikor a Precision Laser Services Inc. és hasonló szolgáltatók helyesen hajtják végre a vágásokat, az összehegesztett vagy csavarral rögzített alkatrészek gördülékenyen illeszkednek – csökkentve a késéseket és biztosítva a szerkezetileg megbízható végső termékeket.

Az iparágak, amelyek ezekre a képességekre támaszkodnak, a következők:

- Autóipar: Járművázak, karosszérialemezek, motoralkatrészek és alvázalkatrészek

- Kivitelezés: Szerkezeti tartógerendák, oszlopok, támaszok, lemezek és megerősítő elemek a szerkezetépítési lemezalkalmazásokhoz

- Repülőgép: Pontos alkatrészek, amelyek kiváló tűréshatárokat és anyagépszerűséget igényelnek

- Egyedi feldolgozás: Egyedi gépi alkatrészek, építészeti elemek és speciális ipari komponensek

Hogyan befolyásolja a vágási módszer kiválasztása a projektjét

Itt van, amit a legtöbb ember kihagy: nem minden vágási módszer nyújt azonos eredményt. Minden technika – legyen szó plazma-, lézer-, vízsugaras vagy oxigén-vágásról – sajátos előnyökkel rendelkezik anyagvastagságtól, széleminőségtől és gyártási mennyiségtől függően.

A rossz módszer választása többlet utómunkát, anyagpazarlást vagy olyan alkatrészeket eredményezhet, amelyek egyszerűen nem illeszkednek össze. Ugyanakkor a megfelelő eljárás kiválasztása optimalizálja költségvetését, miközben fenntartja az alkalmazásának szükséges minőséget.

A szakmai szolgáltatások olyan előnyöket kínálnak, amelyeket az önálló megközelítések nem tudnak felmutatni:

- Pontosság: CNC-vezérelt rendszerek ismétlődő pontosságot érnek el száz vagy ezer azonos alkatrész esetében

- Anyaghatékonyság: Számítógéppel vezérelt elrendezési minták minimalizálják a hulladékot és csökkentik a nyersanyagköltségeket

- Tiszta élek: Korszerű berendezések olyan felületeket állítanak elő, amelyek minimális utómunka mellett azonnal hegeszthetők vagy szerelhetők

- Szakértői Tanácsadás: A jártas technikusok értik az acél tulajdonságait, a vágási tűréseket és a hőhatásokat, amelyek befolyásolják a végső minőséget

Ez az útmutató végigvezeti Önt minden olyan információn, amit az acélvágásról tudnia kell – a technológiák összehasonlításától és az anyagok megértésétől kezdve a tervezési fájlok előkészítésén át a szolgáltatók értékeléséig. A végére pontosan tudni fogja, milyen kérdéseket tegyen fel, és mely tényezők határozzák meg valójában az árjegyzések különbségeit.

Acélvágási módszerek összehasonlítása lézertől plazmáig

Tehát három különböző acélvágó szolgáltatótól kapott árajánlatot – és ezek több ezer dollár különbséget mutatnak. Mi lehet az oka? Gyakran a válasz a vágási módszer kiválasztása -ben rejlik. Mindegyik technológia sajátos erősségekkel és korlátozásokkal rendelkezik, amelyek közvetlenül hatással vannak költségeire, határidőkre és a végső termék minőségére.

Ezeknek a kompromisszumoknak az ismerete lehetővé teszi, hogy megfontolt döntéseket hozz, ne pedig egyszerűen elfogadd, amit egy gyártó javasol. Nézzük meg közelebbről a négy fő vágástechnológiát, és derítsük ki, miért lehet mindegyik – vagy éppen miért nem – ideális a projektje számára.

Lézervágás precízióhoz és tiszta élekhez

Képzeljen el egy olyan fényt, amely annyira intenzív, hogy sebészi pontossággal olvasztja át az acélt. Ez a lézervágás lényege. Ez a módszer tükrök segítségével irányítja a rendkívül magas hőmérsékletet az előre meghatározott vágási pályán , kivételesen tiszta éleket hozva létre minimális anyagveszteséggel.

Mikor érdemes lézervágást választani? Fontolja meg ezt az alapértelmezett lehetőségként, ha:

- Az anyagvastagság legfeljebb 1,25 hüvelyk legyen: A lézerek vékonyabb acéllemezeknél teljesítenek kitűnően, de vastagabb lemezek hatékony átvágása már nehézséget jelent számukra

- Fontosak az összetett minták: A kis lyukak, éles sarkok és bonyolult geometriai formák élesen és pontosan jönnek ki

- Az élminőség kritikus fontosságú: A alkatrészek gyakran nem igényelnek utómunkát – közvetlenül alkalmazhatók hegesztésre vagy szerelésre a vágóasztalról

- A szűk tűréshatárok nem tárgyalhatók: A pontosság általában ±0,005 inchig terjed, ami ideálissá teszi a lézert pontossági alkatrészekhez

Ugyanakkor a lézeres vágásnak is vannak hátrányai. Az intenzív hő hőfeszültséget okozhat a környező anyagban, ami bizonyos projekteknél torzuláshoz vezethet. Lassabb is, mint a plazma vastagabb anyagoknál, ami közvetlenül befolyásolja az egységköltségeket nagyobb gyártási sorozatok esetén.

Plazma és vízsugaras vágás összehasonlítása

Itt szoktak összezavarodni a vásárlók. A plazma és a vízsugaras vágás is vastagabb anyagokat tud kezelni, mint a lézer – de teljesen eltérő mechanizmusokkal érik el az eredményt, mindegyiknek más-más költség- és minőségi következményei vannak.

Plazma vágás a forró ionizált gázt finom fúvókán keresztül irányít. Elektromos ív halad át a vezető plazmán, hogy megolvasztsa az acélt, miközben nagy nyomású gáz eltávolítja az olvadt anyagot. Gondoljon rá úgy, mint a fémszerkezetek munkaménje – gyors, költséghatékony, és jelentős vastagságú anyagok feldolgozására képes.

A CNC plazma rendszerek forradalmasították e technológia lehetőségeit. A modern berendezések következetes, ismételhető vágásokat biztosítanak több száz azonos alkatrész esetén. Egy gyorsétteremlánc számára, amely új helyszíneket bővít és szabványos konyhai felszerelési keretekre van szüksége, a plazma sebessége és gazdaságossága rendkívül vonzóvá teszi.

Vízjetes felvágás egy teljesen más megközelítést alkalmaz – semmilyen hőt nem használ. Nagy nyomású víz keveredik abrazív részecskékkel, amelyek anyagot málasztanak le, és akár 20 cm vastag acélon is képesek vágni hő okozta torzulás nélkül. Ez a hidegvágásos eljárás megőrzi az anyag tulajdonságait, amelyeket a hőalapú módszerek károsíthatnak.

Miért fontos ez? Hőérzékeny alkatrészek vagy olyan anyagok vágása esetén, amelyek hőterhelés hatására megkeményednének vagy torzulnának, a vízsugaras vágás elengedhetetlenné válik. Az űrrepülési alkalmazások gyakran igénylik ezt a pontosságot, de ugyanez érvényes az előre megkeményített szerszámacélokból készülő projektekre is.

Oxy-Láng: A nagy teherbírású lehetőség

Ne hagyja figyelmen kívül a lángvágást, ha komolyan vastag acéllal dolgozik. Ez a módszer oxigént és üzemanyag-gázokat kombinál, hogy oxidálja és elolvassza a fémeket, akár 48 hüvelyk vastagságú lemezekig – messze meghaladva bármely más módszer képességeit.

Az oxigén-üzemanyag vágás előmelegítést igényel a munkadarabnál, emiatt lassabb, mint a plazmavágás. De nehéz szerkezeti acél, hajógyártás és nagy léptékű ipari alkalmazások esetén továbbra is a legköltséghatékonyabb megoldás. A hátrány? Kisebb pontosság, mint a lézeres vagy vízsugaras eljárásnál, szélesebb vágási rések és durvább élek, amelyek több utómunkát igényelnek.

Teljes vágási módszerek összehasonlítása

Ez a táblázat összefoglalja, mit nyújt mindegyik technológia – és hol marad el.

| Vágási módszer | Ajánlott vastagságtartomány | Élek minősége | Sebesség | Hőhatásövezet | Tökéletes alkalmazások |

|---|---|---|---|---|---|

| Lézer | Legfeljebb 1,25 hüvelyk | Kiváló – minimális utómegmunkálás szükséges | Mérsékelt | Kicsi, de jelen van | Elektronika, orvosi eszközök, precíziós alkatrészek |

| Plazma | Legfeljebb 2,5 hüvelyk (CNC) | Jó—esetleges átmenetek eltávolítása szükséges | Gyors | Mérsékelt | Szerkezeti acél, nehézgépek, általános gyártás |

| Vízsugaras | Legfeljebb 8 hüvelyk | Kiváló – nincsenek hőhatások | Lassú | Nincs | Légiközlekedés, hőérzékeny anyagok, kő, üveg |

| Oxigéngyújtásos vágás | Legfeljebb 48 hüvelyk | Durvább – több utómunkát igényel | Lassú (előmelegítéssel) | Nagy | Hajóépítés, nehéz szerkezeti acél, vastag lemezek |

Mit jelentenek valójában a tűréshatárok a projektje szempontjából

A specifikációs adatlapokon szereplő számok csak a történet egy részét mesélik el. Íme, hogyan hatnak a tűrési képességek a valódi eredményekre:

- Lézer (±0,005 hüvelyk): Az alkatrészek gyakorlatilag hézagmentesen illeszkednek egymáshoz – kritikus fontosságú az olyan szerelvényeknél, amelyek pontos igazítást igényelnek

- Plazma (±0,015–0,030 hüvelyk): Teljesen elfogadható szerkezeti alkalmazásokhoz, ahol a csekély eltérések nem befolyásolják a működést

- Vízsugaras (±0,005–0,010 hüvelyk): Kombinálja a nagy pontosságot az anyagok sokféleségével – kiváló prototípuskészítéshez

- Oxi-fuel (±0,030 hüvelyk): Azokra az alkalmazásokra a legmegfelelőbb, ahol a következő megmunkálás vagy nagyobb tűrés elfogadható

A ipari tesztelés , a plazmavágás 1 hüvelyk acélnál körülbelül 3-4-szer gyorsabb, mint a vízsugaras vágás, üzemeltetési költsége pedig lábanként körülbelül fele akkora. Egy teljes plazmarendszer azonban körülbelül 90 000 USD-be kerül, míg hasonló méretű vízsugaras berendezés esetén ez kb. 195 000 USD — olyan tőkebefektetések, amelyeket a gyártók beleszámítanak árajánlataikba.

Most, hogy már érti a különböző vágási módszerek közötti különbségeket, a következő döntő fontosságú tényező az anyag maga. A különböző acélminőségek eltérően reagálnak az egyes vágási technológiákra – és az anyag megfelelő módszerhez való illesztése megelőzheti a költséges meglepetéseket.

Acél típusok és anyagválasztás optimális vágási eredményekért

Kiválasztotta a vágási módszert – de itt jön a lényeg. Ez a döntés csak akkor működik, ha az anyagával összhangban van. A különböző acélminőségek teljesen másképp viselkednek minden egyes vágási technológia alkalmazásakor, és a rossz kombináció sérült alkatrészekhez, megbukott költségvetéshez vagy mindkettőhöz vezethet.

Gondolja végig: a szénacél, az rozsdamentes acél, az ötvözött acél és az esztergálóacél mindegyike más-más tulajdonságokkal rendelkezik, amelyek befolyásolják, hogyan reagálnak a hőre, a nyomásra és az elhasználódásra. Ezeknek a jellemzőknek az ismerete a gyártási árajánlatkérés előtt segít elkerülni a meglepetéseket, és biztosítja, hogy acélvágási szolgáltatás pontosan azt szolgáltassa, amit a projektje megkíván.

Hogyan hat az acélminőség a vágási lehetőségeire

Nem minden acél egyforma – és ez nagyon fontos a vágás során. Íme, amit az egyes fő kategóriákról tudnia kell:

Szénacél a leggyakrabban megmunkált anyag a gyártóüzemekben. Viszonylag alacsony ötvözőtartalma miatt a legtöbb vágási módszer során kiszámítható és elnéző anyag. Az enyhén szénmentes acélt (alacsony széntartalmú) könnyedén lehet vágni plazma-, lézer- vagy oxigén-égővel, míg a magasabb széntartalmú fokozatok esetében gondosabb hőkezelésre van szükség, hogy elkerüljék a vágtakarásoknál fellépő kívánatlan keményedést.

Rozsdamentes acél több kihívást is jelent. A Outokumpu megmunkálási irányelvei szerint az acélnak magasabb vágóerőkre van szüksége, mint az enyhén szénacélnak, bár ugyanazok a vágási módszerek alkalmazhatók. A ferrites rozsdamentes acélfajták hasonlóan viselkednek az azonos szilárdságú szénacélokhoz képest, míg az ausztenites fajták (például a 304-es és a 316-os) szigorúbb folyamatirányítást igényelnek. Az emelkedett ötvözőtartalom növeli a nehézséget – ez költségbecslésnél kritikus tényező.

Haberkémiai Acél króm, molibdén, nikkel vagy vanádium hozzáadásával javítja az anyag meghatározott tulajdonságait. Ezek a hozzáadások hatással vannak a hővezető-képességre és a keménységre, közvetlenül befolyásolva, hogy mely vágási módszerek alkalmazhatók hatékonyan. Néhány ötvözött acél a vágás során keletkező hőtől megkeményedik, így utólagos hőkezelést vagy alternatív hidegvágási eljárásokat igényel.

Eszköz-acs a legnagyobb kihívást jelentő kategóriát képviseli. A keménységre és kopásállóságra optimalizált anyagok gyakran vízsugaras vágást igényelnek a hő okozta károsodás elkerülése érdekében. A előre megkeményített szerszámacélok különösen jól járnak a hidegvágással, mivel a hő alapú vágási módszerek megváltoztathatják az aprólékosan kialakított fémkémiai tulajdonságokat.

Gyakori acélminőségek és vágási kompatibilitás

Az alábbiakban gyakran keresett anyagokhoz ajánlott – illetve nem ajánlott – vágási módszereket ismertetünk:

- A36/1018 Széntartalmú acél: Minden vágási módszerrel kompatibilis; plazma- és oxigénsugár-vágás a legköltséghatékonyabb megoldás nagyobb vastagságoknál

- 4140 ötvözött acél: Lézeres és plazmavágás egyaránt jól alkalmazható; figyelni kell az él megkeményedésére, amely utólagos edzést igényelhet

- 304/316 Rozsdamentes acél: Lézeres vágás legfeljebb 20-25 mm-ig; plazma 38 mm-ig; vízsugaras vágás ajánlott hőérzékeny alkalmazásokhoz

- AR400/AR500 Kopásálló lemez: A plazmavágás hatékonyan kezeli ezen nagy keménységű acélokat; az oxigén-vágás nehézségekbe ütközik a oxidációs ellenállás miatt

- D2/O1 Szerszámacél: Vízsugaras vágás erősen ajánlott a keménység megőrzése érdekében; lézeres vágás lehetséges, de megváltoztathatja a hőkezelést

- Duplex rozsdamentes (2205/2507): Pontos paramétervezérlést igényel; gépelési szakértők szerint az LDX 2101 jelentősen jobb megmunkálhatóságot kínál más duplex típusokhoz képest

Anyagok és vágástechnológiák összeillesztése

Az anyag vastagsága drámaian befolyásolja a lehetőségeket – mégis sok gyártó figyelmen kívül hagyja ezeket a korlátozásokat. Íme, amit az adatok a valóságban elérhető vastagsági kapacitásokról mutatnak:

A vágástechnológiai kutatás , a maximális vastagsági határ jelentősen eltér a módszertől és az anyagtól függően:

| Anyag | Lézeres vágás | Plazma vágás | Vízjetes felvágás | Oxigén-üzemanyag vágás |

|---|---|---|---|---|

| Szénacél | Akár 30 mm-ig (szálas lézer) | Akár 150 mm-ig | Legfeljebb 150 mm felett | Akár 300 mm-ig |

| Rozsdamentes acél | Akár 20–25 mm-ig | Akár 38 mm-ig | Akár 150 mm-ig | Nem alkalmas |

| Alumínium | Akár 15–20 mm-ig | Akár 38 mm-ig | Akár 150 mm-ig | Nem alkalmas |

Vegye figyelembe, hogy az oxigénüzemű vágás nem alkalmazható rozsdamentes acélon vagy alumíniumon – olyan oxidáló reakcióra épül, amelyet ezek az anyagok ellenállnak. Ez az egyetlen korlátozás teljesen más vágási módszert kényszeríthet a többanyagú projekteknél.

Nagy keménységű acélok és speciális ötvözetek figyelembevétele

Ha a projektje edzett vagy speciális acélokat foglal magában, további tényezők is szerepet kapnak:

- Hőhatású zónák (HAZ): A hőalapú vágási módszerek olyan zónákat hoznak létre, ahol megváltoznak az anyag tulajdonságai. Tiszta fémek esetében, ahol az egész anyagban állandó keménység szükséges, a vízsugaras vágás teljesen kiküszöböli ezt a problémát

- Élkeményítés: A szén- és ötvözött acélok gyors hevítés és hűtés hatására üvegszerűen kemény éleket fejleszthetnek, amelyek repedést okozhatnak a későbbi hajlítás vagy megmunkálás során

- Tükröződési kihívások: A réz, sárgaréz és egyes alumíniumötvözetek visszaverik a lézerenergiát, csökkentve ezzel a vágási mélységet és hatékonyságot

- Hővezetékonyság: Azok az anyagok, amelyek gyorsan elvezetik a hőt (például a réz), nagyobb teljesítménybevitelt igényelnek, ami befolyásolja a sebességet és a költségeket

Egyedi mérnöki és gyártási projektek esetében Fort Wayne-ben és hasonló ipari régiókban az anyag-módszer kapcsolat megértése segít pontosan meghatározni, amire szüksége van – és felismerni, amikor egy gyártó javaslata valóban az ön érdekét szolgálja.

A lényeg? Az acélminőség nem csupán egy tétel az anyagnyilvántartásban. Ez egy alapvető változó, amely meghatározza, hogy melyik vágástechnológia hoz elfogadható eredményt, és melyik okoz olyan problémákat, amelyek javítását később majd fizetnie kell. Miután az anyagkiválasztás rendezetté vált, a következő lépés a tervezési fájlok helyes előkészítése, hogy az árajánlatok valódi gyártási igényeket tükrözzenek.

Tervezési fájlok előkészítése és műszaki követelmények

Kiválasztotta a vágási módszert, és azt anyagához igazította. Most jön az a lépés, amely elválasztja a zökkenőmentes gyártást a költséges késedelmektől: a fájlok előkészítése. Egyszerűnek hangzik? Íme a valóság – rosszul elkészített tervezeti fájlok okozzák a legtöbb pontatlanságot az árajánlatokban és a legtöbb problémát a gyártás során, mint bármi más tényező.

Akár az első, akár az ötvenedik acélvágási projektjét adja le, fontos megértenie, hogy a gyártóknak mire van szükségük a fájlokból, hogy elkerülhetők legyenek a többszöri módosítgatások, és biztosítható legyen, hogy az árajánlat a tényleges gyártási költségeket tükrözze.

Tervezeti fájlok előkészítése acélvágáshoz

Mielőtt a dizájnja elérné a vágóasztalt, CAM-szoftveren kell áthaladnia, amely geometriát gépi utasításokká alakít. A CNC megmunkálási szakértők szerint a fájl minősége kizárólag a benyújtott adatok minőségétől függ – hiányos vagy helytelenül formázott fájlok elutasított alkatrészekhez, anyagpazarláshoz és határidők csúszásához vezetnek.

A legtöbb acélvágó szolgáltatás a következő fájlformátumokat fogadja el:

- DXF (Drawing Exchange Format): A legelterjedtebben elfogadott 2D formátum; szinte minden CAM-rendszerrel kompatibilis

- DWG (AutoCAD Rajz): Natív AutoCAD formátum; széles körben támogatott, de konverziót igényelhet

- STEP (Standard for Exchange of Product Data): Előnyben részesített 3D geometriához; pontosan megőrzi a görbéket és felületeket

- PDF: Egyszerű projektekhez elfogadható, de vektoralapú tartalmat igényel – raszteres képek nem vágathatók

- IGES: A régebbi formátum továbbra is támogatott; jó a különböző platformok közötti kompatibilitásért

Kerülje a hálós formátumokat, mint az STL vagy OBJ. Bár ezek jól működnek 3D nyomtatáshoz, a sima görbéket apró háromszögekre bontják – elveszítve a vágási projektje számára szükséges pontosságot

Fájl-előkészítési ellenőrzőlista

Kövesse ezt a számozott ellenőrzőlistát, mielőtt beküldené a fájlokat bármely acélvágó szolgáltatónak:

- Vektoros formátumban exportáljon, nem raszteresben: A vágógépek útvonalakat követnek, nem képpont-alapú képeket. Győződjön meg arról, hogy az összes geometria vonalakból, ívekből és görbékből álljon, nem bitképek alapján

- Állítsa be a megfelelő mértékegységeket és méretarányt: Ellenőrizze, hogy a fájl ugyanazt a mértékegységrendszert (hüvelyk vagy milliméter) használja-e, amelyet a gyártó elvár. A 1:1-es méretarány elengedhetetlen – a méretezett rajzok katasztrofális mérethibákat okozhatnak

- Távolítson el felesleges információkat: Törölje a segédvonalakat, méretekkel kapcsolatos megjegyzéseket, címpaneleket és rétegcímkéket. Az Xometry tervezési útmutatója szerint a felesleges elemek zavarják a CAM szoftvert, és termelési késéseket okozhatnak

- Alakítsa át a szöveget geometriává: A betűtípusok különbözőképpen jelennek meg a rendszerek között. A szöveg kontúrrá vagy görbékké alakítása biztosítja, hogy a gravírozott betűzés pontosan úgy jelenjen meg, ahogyan tervezve lett

- Zárja le az összes utat: A nyitott kontúrok nem vághatók. Ellenőrizze, hogy minden alakzat teljesen zárt hurkot alkot-e

- Távolítsa el az ismétlődő vonalakat: Az egymást átfedő geometria miatt a gépek kétszer vágják ugyanazt az útvonalat, ami sérülést okoz a széleken és időpazarlás

- Adja meg az anyagot és a vastagságot: Tartalmazza ezt az információt a fájl nevében vagy a kísérő dokumentációban – ez közvetlenül befolyásolja a vágási paramétereket

Gyakori tervezési hibák, amelyek növelik a költségeket

Még tapasztalt mérnökök is elkövetik ezeket a hibákat. Ezek elkerülése biztosítja, hogy projektje költségvetésen belül és határidőre készüljön:

A kerf-hozzáadás figyelmen kívül hagyása: Minden vágási módszer anyagot távolít el – ez a kerf. A lézeres vágásnál a kerf kb. 0,006–0,015 hüvelyk, míg plazmavágásnál 0,06–0,15 hüvelyk. Ha a tervezés nem veszi figyelembe ezt, a részek méret alatt maradnak. A kritikus szerelvényeknél a vágási pályákat a kerf-szélesség felével kell eltolni.

Túl kis méretű elemek tervezése: A lézeres vágás irányelvei , a minimális lyukméretek általában nem esnek alá a anyagvastagság 50%-át. Ezen méretnél kisebb lyukak minőség- és felbontásvesztést szenvednek, és az anyag akár teljesen elolvadhat. 0,250 hüvelykes (6,35 mm) alumínium esetén a 0,125 hüvelykes (3,175 mm) méret alatti lyukaknál várható minőségromlás.

Elégtelen távolság a lyuk és a szegély között: A lyukak túl közel helyezése a alkatrész széleihez gyenge szakaszokat hoz létre, amelyek a vágás során megcsavarodhatnak vagy eltörhetnek. Az általános szabály: legalább 1,5-szeres anyagvastagságot kell biztosítani bármely lyuk széle és az alkatrész határa között.

A híd elemek követelményeinek figyelmen kívül hagyása: A funkciók közötti vékony összekötő szakaszok – úgynevezett hidak – elegendő szélességgel rendelkeznek ahhoz, hogy ellenálljanak a vágási erőknek és a poszt-feldolgozási folyamatoknak. A minimális hídszélesség az anyagfajtától és -vastagságtól függően változik; ellenőrizze gyártójának irányelveit a tervek véglegesítése előtt.

A poszt-feldolgozási hatások figyelmen kívül hagyása: Porfestéket tervez? Letörés? Kerámiaköszörülés? Minden másodlagos művelet saját méretbeli követelményekkel rendelkezik. A vágásspecialisták rámutatnak, hogy a köszörülés során fellépő erők elkopaszthatják azokat a finom részleteket, amelyek az eredeti vágás után még épségben maradtak.

Hogyan befolyásolja a megfelelő előkészítés az árajánlatot

Itt van valami, amit a legtöbb vevő nem tud: a gondatlan fájlok nemcsak a gyártást késleltetik – hanem meg is emelik az árajánlatot. A gyártóknak mérnöki időt kell fordítaniuk a hibák javítására még a vágás megkezdése előtt. Ezt az időt számlázzák, akár közvetlenül, akár magasabb alkatrészárakkal beépítve.

Ezzel szemben a gyártásra kész fájlok pontos, automatizált árkalkulációt, gyorsabb átfutási időt és kevesebb meglepetést tesznek lehetővé. Számos fejlett acélvágó szolgáltatás mára olyan azonnali árkalkulációs portálakat kínál, amelyek elemzik geometriáját, és néhány percen belül visszaadják az árajánlatot – de csak akkor, ha a fájlok megfelelnek specifikációiknak.

Ha az Ön tervezési fájljai megfelelően elkészültek, a következő fontos kérdés az: mennyibe fog ez valójában kerülni? A költségeket meghatározó tényezők megértése segít optimalizálni a projekt költségvetését még az árajánlat-kérések előtt.

Árképzési tényezők és költségoptimalizálási stratégiák

Itt van mindenki által feltett kérdés, amelyre kevés gyártó válaszol közvetlenül: miért kér egy acélvágó szolgáltatás 500 dollárt, míg egy másik 2000 dollárt ugyanazért a projektmunkáért? A válasz nem annyira titokzatos, mint amilyennek tűnik – de megköveteli annak megértését, hogy mi is hajtja valójában a költségeket a kulisszák mögött.

Ellentétben egy acai tál vásárlásával, ahol az árak nyilvánvalóan szerepelnek az étlapon, az acélvágás árképzése több egymással összefüggő változót foglal magába. Mindegyik tényező erősíti a másikat, így jön létre az árak széles skálája, ami frusztrálja a vevőket. Tisztázzuk ezt a folyamatot, hogy intelligensen tudja értékelni az árajánlatokat, és optimalizálhassa kiadásait.

Mely tényezők határozzák meg az acélvágás költségeit

Minden acélvágási árajánlat ezen alapvető költségtényezők kombinációját tükrözi:

- Anyag típusa és vastagsága: A különböző acélok fontonként eltérő árban kerülnek, a vastagabb anyagok pedig több vágási időt igényelnek, és gyorsabban kopasztják az elhasználódó alkatrészeket. A SendCutSend elemzése szerint a 304-es rozsdamentes acélból készült alkatrészek darabja általában kb. 12 USD, míg ugyanezek az alkatrészek lágyacélból vagy alumíniumból 8,50 USD-ba kerülnek – ez anyagválasztástól függően 40%-os árkülönbséget jelent

- Vágási módszer bonyolultsága: A lézervágás óránként drágább, mint a plazmavágás, de tisztább éleket eredményez. A vízsugaras vágás magasabb díjszabást alkalmaz a lassabb sebesség és nagyobb fogyóeszköz-költségek miatt. A választott módszer közvetlen hatással van a projektre számított gépidőre

- Mennyiség és tételnagyság: Ez a tényező okozhatja a legnagyobb meglepetést. Egyetlen cinkkel horganyzott acél alkatrész például 29 USD-be kerülhet, de tíz darab megrendelése esetén az egységár mindössze 3 USD-ra csökken – egyes esetekben 86%-os árcsökkenést jelentve

- Tervezési összetettség: A sok kis részletet tartalmazó, bonyolult geometriájú alkatrészek hosszabb ideig tartanak levágni, mint az egyszerű formák. Több vágási idő magasabb költségeket jelent – ugyanabból az anyagból készült összetett alkatrészek akár háromszor is drágábbak lehetnek az egyszerűbb terveknél

- Másodlagos műveletek: A porfestés, csiszolás, hajlítás és egyéb utófeldolgozási lépések növelik a feldolgozási időt. A nyers alumínium alkatrészek darabja 27 dollárról 43 dollárra emelkedik porfestés alkalmazásakor – ez egyetlen művelettel 60%-os áremelkedést jelent

- Átfutási idő: Sürgős megrendelések esetén a gyártási ütemterv átalakítására, túlórákra vagy gyorsított szállításra van szükség. Számítson prémium árképzésre, ha rövidebb határidőre van szüksége, mint amit a szokásos átfutási idő lehetővé tesz

Miért érik leginkább a beállítási költségek a kis megrendeléseket

Képzelje el, hogy egy frissen sajtolt gyümölcsléket készítő üzletbe lép be, nem pedig egy gyors acai tálért – minden rendeléshez szükséges az eszközök kimossása, az alapanyagok előkészítése és az utánuk való takarítás. Az acélvágás is hasonlóan működik. A vágás megkezdése előtt a gyártóknak a következőket kell tenniük:

- Vágási pályák programozása a CNC-berendezésekbe

- Alapanyaglemezek betöltése a vágóasztalokra

- Gépparaméterek beállítása az Ön konkrét anyagához és vastagságához

- Minőségellenőrző próba-vágások futtatása

- Befejezett alkatrészek kezelése, csomagolása és szállítása

Ezek a fix költségek viszonylag állandóak maradnak, akár egy, akár ötven alkatrészt vág ki. A szerint ipari szakértők üzleti díja – az alkatrészek gyártásának óránkénti költsége – magában foglalja a munkadíjat, a berendezések beállítását, az általános költségeket és az értékcsökkenést. Ezeknek a költségeknek a nagyobb mennyiségekre való elosztása drámaian csökkenti az egységárakat.

Bármely gyártási sorozat első darabja mindig a legdrágább. A bölcs vásárlók összevonják a megrendeléseiket, és minden lehetséges esetben növelik a tételnagyságot – még egy kis mennyiségnövekedés, például egyről öt darabra, több mint 50%-kal csökkentheti az alkatrészegység-költséget.

Hogyan optimalizálhatja projektjének költségvetését

Most, hogy megértette, mi határozza meg a költségeket, itt az ideje, hogy a saját előnyére használja ezt a rendszert:

Egyszerűsítse a geometriát, amennyire csak lehetséges. Minden bonyolult részlet hozzáadja a vágási időt. Mivel gyártási költségek elemzői kiemelik, a termék költségeinek több mint 85%-a a tervezési fázisban határozódik meg – még a gyártás megkezdése előtt. A belső sarkok sugárának növelése, a felesleges kis furatok elkerülése és az alakzatok egyszerűsítése mindegyike csökkenti a gépidőt.

Stratégikusan válasszon anyagokat. Néha nincs szükség az acél rozsdamentességére vagy a szerszámacél keménységére. A szénacél és az alumínium kiváló megmunkálhatóságot kínál alacsonyabb anyagköltséggel. Tegye fel magának a kérdést: valóban szükség van prémium anyagtulajdonságokra az alkalmazásomban?

Csoportosítsa hasonló projekteket együttesen. Ha most szüksége van alkatrészekre, és később is továbbiakra számít, akkor minden darabot egyszerre rendelni majdnem mindig olcsóbb, mintha különálló gyártási sorozatokra bontaná. A mennyiségi kedvezmények gyakran felülmúlják a viszonylag kis készlet tartásának költségét.

Kérjen DFM-visszajelzést. Sok acélvágó szolgáltatás kínál Gyártásra Való Tervezés (DFM) felülvizsgálatot. Ezek olyan költségcsökkentő módosításokat jeleznek, amelyeket esetleg nem vett észre – például enyhén nagyobb furatok, módosított távolságok vagy anyagcserék, amelyek megőrzik a funkciót, miközben csökkentik az árat.

Az árajánlat és a megrendelés folyamatának megértése

A legtöbb acélvágó szolgáltatás hasonló munkafolyamaton halad keresztül, bár az időzítésük változhat:

- Fájl beküldése: Töltse fel az előkészített tervezési fájlokat a gyártó portálján vagy e-mailben. Tartalmazza a anyagmeghatározásokat, mennyiséget és minden speciális követelményt

- Műszaki felülvizsgálat: A technikai szakemberek elemzik a geometriát a gyárthatósággal kapcsolatos problémák tekintetében. Összetettebb projektek esetén tisztázó hívások szükségesek lehetnek; egyszerűbb megrendelések közvetlenül a költségvetési fázisba kerülnek

- Árajánlat készítése: A gyártó kiszámítja az anyagköltségeket, gépidőt, másodlagos műveleteket és nyereséget. Fejlett üzemek órákon belül visszaküldik az árajánlatot; mások napokat is igénybe vehetnek

- Felülvizsgálati ciklus: Ha az ár meghaladja a költségvetést, beszélje meg az alternatívákat. Különböző vágási módszerek, anyagcsere vagy tervezési módosítások segíthetnek a költségek csökkentésében

- Rendelés megerősítése: Amint elfogadta az árajánlatot, és elküldte a fizetést vagy vásárlási rendelést, a megrendelése bekerül a gyártási sorba

- Gyártás és minőségellenőrzés: Az alkatrészeket levágják, ellenőrzik a specifikációk szerint, majd előkészítik a másodlagos műveletekre

- Szállítmány: A kész alkatrészeket becsomagolják és kiszállítják. Számos szolgáltatás ingyenes szállítást biztosít a minimális rendelési érték felett – a SendCutSend ingyenes szállítást kínál az Egyesült Államokban 39 dollár feletti rendeléseknél

A lényeg? Az árajánlatok nem önkényes számok – ezek valós számításokon alapulnak, amelyek előrejelezhető tényezőktől függenek. Ha megérti ezeket a tényezőket, és megfelelően felkészül, erős tárgyalási pozícióba kerül, így jobb árakat szerezhet, és elkerülheti az utólagos meglepetéseket a számlák érkezésekor.

Miután tisztáztuk a költségtényezőket, a következő kérdés az, mi történik a vágás után. Az élek minősége és a felületi állapot jelentősen különbözhet módszertől függően – és ha tudja, mire számíthat, pontosabban tervezheti meg a projektjéhez szükséges további felületkezelést.

Élminőség és felületminőség elvárásai

Megkapta a kivágott acélalkatrészeket – és most mi legyen? Itt van valami, amit a legtöbb gyártó eleve nem mond el: a vágóasztalról lejövő él nem mindig használható közvetlenül. Minden vágási módszer más-más felületi jellemzőket hagy, amelyek befolyásolják az alkatrészek teljesítményét, megjelenését, valamint azt, hogy milyen további feldolgozásra lesz szükség.

Ezeknek a különbségeknek az ismerete megrendelés előtt megóvja Önt a költségvetést túllépő meglepetésektől. Gondoljon rá úgy, mint a boba rendelésére – bizonyos konzisztenciát és minőséget vár. A fémmetszés ugyanígy működik: minden módszer előre jelezhető eredményt nyújt, ha tudja, mire kell figyelnie.

A vágási módszer szerinti élvég-minőségi elvárások

Minden hőmérséklet-alapú vágási folyamat létrehoz egy úgynevezett hőhatott zónát (HAZ), azaz egy olyan területet, ahol a anyag tulajdonságai megváltoznak a vágási hőmérsékletnek való kitettség miatt. Ennek a zónának a mérete és súlyossága jelentősen eltér a különböző módszerek esetében.

Lézeres vágás a lézeres vágás adja a legszebb éleket a hőalapú módszerek között. A fókuszált sugár keskeny vágási réseket (kerfeket) hoz létre minimális anyagtorzulással. Ugyanakkor a hőhatott zóna (HAZ) továbbra is létezik. A pontossági gyártással foglalkozó szakértők szerint a hatások a következők lehetnek:

- Enyhe elszíneződés: A hőhatás látható színváltozást okozhat a vágott élek mentén – funkcionálisan gyakran elfogadható, de esztétikai alkalmazásoknál potenciálisan problémás

- Mikrobordák: A vékony anyagoknál kis mértékű újratapadás alakulhat ki az olvadt anyagból, amelynek eltávolításához enyhe csiszolás szükséges

- Élkeményítés: A nagy szén tartalmú acélok gyors hevítési és hűtési ciklusok hatására keményebb éleket fejleszthetnek

Plazma vágás gyorsabban dolgozik, de hangsúlyosabb felületi hatásokat eredményez Kutatás a plazmavágási felületekről kimutatja, hogy az áramerősség gyakorolja a legnagyobb hatást a felületi érdességre – általában a magasabb amperértékek simább felületet eredményeznek, bár e kapcsolatot több kölcsönható tényező is befolyásolja. Elvárható:

- Fröccsképződés: Az olvadt anyag a vágás alján megkeményedik, így el kell távolítani a hegesztés vagy szerelés előtt

- Sarkított vonalak: Jellegzetes íves vonalak, amelyek a vágott felületen haladnak lefelé, a plazmaoszlop dinamikájának köszönhetően keletkeznek

- Szélesebb hőhatásövezet (HAZ): Több hőbevitel nagyobb, megváltozott anyagtulajdonságú zónákat eredményez

Vízjetes felvágás teljesen más. Nincs hő, nincs hőhatású zóna, nincs hő okozta torzulás, és nincsenek anyagszerkezeti változások. A kompromisszum? Enyhén matt felületi textúra az abrasív kopásból adódóan, valamint lehetséges kúposodás vastagabb anyagoknál.

Éljellemzők összehasonlítása különböző módszerekkel

| A tulajdonságok | Lézeres vágás | Plazma vágás | Vízjetes felvágás |

|---|---|---|---|

| Felületi érdesség (Ra) | 1,5–6 μm (kiváló) | 6–25 μm (a paraméterektől függően változó) | 3–12 μm (jó – kiváló) |

| Hőhatásövezet | 0,1–0,5 mm (kicsi) | 1–3 mm (közepes – nagy) | Nincs |

| Horzsola/sarasz | Minimális—gyakran azonnal használható | Gyakori—tisztítást igényel | Nincs |

| Élszög merőlegessége | Kiváló (minimális lekerekítés) | Jó (enyhe ferde él lehetséges) | Jó (a lekerekítés növekszik a vastagsággal) |

| Színváltozás | Enyhe oxidáció lehetséges | Kifejezettebb | Nincs |

Amikor másodlagos felületkezelés szükséges

Nem minden alkalmazás igényel tökéletes éleket. A szerelvények belsejében elhelyezkedő szerkezeti alkatrészek esetében ritkán szükséges a befejező megmunkálás az alapvető fröccs eltávolításán túl. Azonban a látható alkatrészek, pontossági illesztések és bevonattal ellátott felületek más történetet mesélnek.

A kiforgácsolás elengedhetetlen, ha:

- Az alkatrészeket gyakran kézzel kezelik – az éles peremek biztonsági kockázatot jelentenek

- Az alkatrészeknek pontosan kell illeszkedniük – a peremek akadályozzák a megfelelő illesztést

- A felületek porfestékkel vagy festékkel lesznek bevonva – a hányások hibákat okoznak a bevonatban és rossz tapadást eredményeznek

- Az alkatrészeket követő megmunkálásnak vetik alá – a hányások zavarják az rögzítést és minőségi problémákat okoznak

A fémfeldolgozási szakértők szerint a szakszerű hányáseltávolítás kézi eszközök, puha kerékpolírok és Dyna fájlok kombinációját igényli, anyagtól, vágási típustól és rendelési mennyiségtől függően. Hányáseltávolítás után is ajánlott kesztyű viselése vékony vagy nehéz lemezek kezelésekor.

Porfesték előkészítése többet igényel, mint pusztán a hányáseltávolítás. Az egész felületnek tisztának, olajmentesnek és megfelelően érdesítettnek kell lennie a jó tapadás érdekében. A lényegesen hőhatásövezet (HAZ) elszíneződést mutató vágáséleket további kezelésnek lehet szükséges alávetni, hogy biztosítsák a bevonat egységes megjelenését.

Gyakori problémák és hogyan akadályozzák meg őket a szakmai szolgáltatások

Az önálló vágás és tapasztalatlan gyártók gyakran olyan alkatrészeket állítanak elő, amelyekben problémák merülnek fel, amelyeket a szakmai acélvágási szolgáltatások megfelelő berendezésekkel és paramétervezérléssel elkerülnek:

Hullámzás és dobozhang: A túlzott hőkoncentráció miatt az anyag meghajlik és deformálódik. Gyártási szakértők ennek elkerülésére alacsonyabb teljesítményt programoznak, további lézerátvitellel, így a hőbevitel időben szóródik szét, ahelyett, hogy koncentrálódna.

Salak és újratapadás: A megolvasztott anyag, amely a vágási éleknél ismét rögzül, takarítási problémákat okoz. A szaküzletek optimalizálják a gáznyomást, a vágási sebességet és a távolságot a minimális lerakódás érdekében.

Rétegződés: A réteges anyagok és ragasztóval ellátott alkatrészek szétválhatnak, ha a túlzott hő befolyásolja a kötőrétegeket. Gondos paraméterválasztással, illetve néha vízsugaras vágással ez a kockázat teljesen kiküszöbölhető.

Inkonzisztens minőség: A garázsokban használt kézi plazmatippek eredménye rendkívül változó. A CNC-vezérelt szakberendezések minden egyes megrendelt alkatrész esetén ismételhető minőséget biztosítanak.

A lényeg? Az élek minősége nem mellékes dolog – a vágási módszer kiválasztásának és a folyamat szabályozásának előrejelezhető eredménye. A szakmai szolgáltatások figyelembe veszik a felületi követelményeket ajánlásaik elkészítésekor, így segítenek elkerülni, hogy kétszer fizessen: egyszer a vágásért, majd azért, hogy orvosolja olyan problémákat, amelyek egyáltalán nem kellett volna, hogy fellépjenek. Valós elvárásokkal az élek minőségét illetően most már készen áll annak feltárására, hogyan alkalmazhatók ezek a vágási képességek igényes területeken, mint például az autógyártás.

Autóipari és precíziós gyártási alkalmazások

Amikor igényes alkalmazásokról van szó, kevés iparág terheli jobban a acélvágási képességeket, mint az autógyártás. A közutakon közlekedő minden jármű – a gazdaságos szedántól kezdve a nagy teljesítményű sportautókig – pontosan levágott fémdalkomponensekre épül, amelyek szigorú specifikációknak felelnek meg. Gyakran az eltérés egy jól tervezett alváz és egy szerkezeti hiba között csupán tizedmilliméterben mérhető vágási pontosságon múlik.

Miért fontos ez a projektekre? Annak megértése, hogy az autógyártók hogyan használják a acélvágási szolgáltatásokat, felfedi a precíziós gyártás minden területén alkalmazható legjobb gyakorlatokat – legyen szó prototípusok, sorozatgyártási alkatrészek vagy egyedi szerelési munkák készítéséről.

Acélvágás az autóipari alkatrészek gyártásához

Az autóipar a fémfeldolgozást az alapnak tekinti, amelyre minden más épül. A Endura Steel iparági elemzése szerint szakképzett fémmunkások speciális eszközöket és technikákat alkalmaznak a fémek pontos vágására, hajlítására és összekapcsolására – hiszen még a legkisebb elmozdulás is problémákat okozhat más alkatrészek, például motorok, kerekek és karosszérialemezek rögzítésekor.

Gondoljon arra, mi mindent tartalmaz egy modern jármű. Az acélvágási szolgáltatások alkatrészeket állítanak elő szinte minden rendszerhez:

- Alkatrészek az alvázhoz: A szerkezeti váz, amely lényeges támasztékot nyújt minden más alkatrész számára – keretek, alsókeretek és kereszttartók, amelyeknek óriási igénybevételnek kell ellenállniuk

- Felfüggesztési alkatrészek: Függőleges és vízszintes karok, konzolok és rögzítési pontok, amelyek pontos geometriát igényelnek a megfelelő járművezérléshez és menetminőséghez

- Szerkezeti összeállítások: Erősített panelek, ütközésálló szerkezetek és biztonsági alkatrészek, amelyek az utasok védelmét szolgálják

- Karosszériapanelek: Sárkányok, ajtók, motorházak és oldalpanelek, amelyek kihúzó eljárással készülnek, kiindulva pontosan levágott alapanyagból

- Motoros részek: Konzolok, tartók és hőpajzsok, amelyek szoros tűréshatárokat igényelnek a megfelelő illeszkedéshez és működéshez

- Kiborravatkozó rendszerek: Összetett csövek és peremek, amelyek jártasságot igénylő vágást és alakítást igényelnek a hőmérséklet és kibocsátás kezeléséhez

Az ipar folyamatos minőségre való támaszkodása hozzájárult az IATF 16949 tanúsítás elterjedéséhez – ez a nemzetközi szabvány kifejezetten az autóipari minőségirányítási rendszereket célozza meg. Ez a tanúsítvány garantálja, hogy a beszállítók megfeleljenek a gépkocsi-gyártók által előírt szigorú folyamatellenőrzési követelményeknek. Amikor acélvágó szolgáltatókat értékelünk autóipari munkákhoz, az IATF 16949 tanúsítvány jelezi annak a szisztematikus minőségirányítási megközelítésnek a fontosságát, amelyet ez az iparág megkövetel.

Pontossági követelmények a váz- és szerkezeti alkatrészeknél

Képzelje el a vázat olyan csontvázként, amely minden elemet a helyén tart, és alakot ad az autónak. Ahogy az autóipari szakértők elmagyarázzák, ennek a kritikus keretrendszernek az elkészítése során gondosan meg kell vágni a fémlemezeket pontos méretekre és formákra, majd hajlítani kell őket a szükséges ívekre és szögekre, mielőtt az alkatrészeket erős, merev szerkezetekké hegesztenék össze.

Miért szükséges ilyen extrém pontosság? Gondolja végig, mi történik, ha a vázalkatrészek nem illeszkednek tökéletesen:

- A futómű geometriája romlik, ami befolyásolja a vezethetőséget és a gumiabroncsok kopását

- A karosszérialemezek nem illeszkednek megfelelően, látható hézagok és szélneszivárgás keletkezhet

- Az átviteli alkatrészek esetleg nem férnek el, rezgéseket és idő előtti meghibásodást okozva

- A biztonsági rendszerek, mint például az airbagok és az összenyomódási zónák nem úgy működnek, ahogyan tervezték

Az eltérések kockázata egyszerűen túl magas. A professzionális acélvágó szolgáltatások CNC-vezérelt berendezéseket használnak, amelyek ismételhető pontosságot biztosítanak több ezer azonos alkatrész esetén – olyan konzisztenciát, amelyet a tömeggyártás megkövetel.

Hogyan gyorsítja fel a gyors prototípuskészítés a termékfejlesztést

Mielőtt bármely jármű tömeggyártásra kerülne, a mérnököknek fizikai prototípusokra van szükségük a tervek teszteléséhez, finomításához és érvényesítéséhez. Itt válik forradalmi jelentőségűvé a gyors prototípuskészítés, amely átalakítja a fejlesztési időkeretet. A szerint, Global Technology Ventures a lemezfémből készült gyors prototípuskészítés forradalmasította az autóipart, lehetővé téve a gyártók számára, hogy nagy teljesítményű modelleket készítsenek olyan tempóban, amely hagyományos módszerekkel elképzelhetetlen.

Hagyományosan a fémalkatrészeket öntödésekben vagy sajtolóüzemekben készítették, amelyek nem voltak alkalmasak kis sorozatszámú gyártásra – különösen nem a prototípusfejlesztés során használt egyedi tervekhez. A mai technológiák mindent megváltoztattak:

- NC fésülés: Pontos tűréshatárokkal rendelkező alkatrészek előállítása, miközben kielégíti a modern tervezési ciklusok időzítési igényeit

- Lézer Vágás: Amikor több kétdimenziós alakzatra van szükség, a lézeres vágás gyors és költséghatékony módszert kínál tartók vagy karosszériaelemek előállítására CAD-adatokból

- Egyedi sajtolás és alakítás: Nagyobb vagy összetettebb alkatrészek esetén ezek a fejlett technikák CAD-adatokat használnak az előállításhoz szükséges szerszámok és sablonok gyártásának irányítására

Mi az előnye? A gépkocsigyártók gyorsan fejleszthetik, tesztelhetik és finomíthatják a fémalkatrészeket anélkül, hogy teljes méretű gyártásba kezdenének. Ez csökkenti a költségeket, felgyorsítja a fejlesztést, és javítja a járművek teljesítményét, mielőtt jelentős gyártási beruházásokat hajtanának végre.

A vezető beszállítók jelenleg már 5 napos gyors prototípusgyártási lehetőséget kínálnak, amely hetekig tartó folyamatokat napokra sűrít össze. Az autóipari programok számára, amelyek versenyidőszakot élnek, ez a felgyorsulás döntheti el, hogy piacvezetőként vagy lemaradva érkeznek-e meg. Olyan gyártók, mint Shaoyi (Ningbo) Metal Technology szemlélteti ezt a megközelítést, ötvözve a gyors prototípuskészítést az automatizált tömeggyártással és az IATF 16949 szabványnak megfelelő minőségirányítási rendszerekkel – éppen azt az integrációt nyújtja, amelyre az autóipari ellátási láncoknak szükségük van.

A teljes acélvágási folyamat: a koncepciótól a szállításig

Annak megértése, hogyan haladnak végig a szakmai autóipari projektek a kezdeti koncepciótól a kiszállított alkatrészekig, hatékonyabban segít a saját gyártási igényeinek kezelésében:

- Tervezés és mérnöki dolgozat: A CAD modellek gyártási korlátozások figyelembevételével készülnek – a gyártásképesség optimalizálására (DFM – Design for Manufacturability) irányuló elemzés azonosítja a potenciális problémákat még a vágás megkezdése előtt

- Anyagválasztás: A mérnökök az acélminőségeket a teljesítőképesség követelményeihez igazítva választják ki – nagyszilárdságú acélok a szerkezeti alkatrészekhez, alakítható minőségek a bonyolult karosszérialemezekhez

- Vágási módszer optimalizálása: Az anyag típusa, vastagsága, mennyisége és a tűréshatárok alapján választják ki a legmegfelelőbb vágási technológiát

- Prototípusgyártás: Az első alkatrészeket levágják, alakítják és összeszerelik, hogy ellenőrizzék a tervezési szándékot, és azonosítsák a finomításra szoruló pontokat

- Tesztelés és iteráció: A prototípusok fizikai tesztelésen esnek át; a terveket módosítják, és új prototípusok készülnek igény szerint

- Sorozatgyártó szerszámok: Miután a tervek érvényesítésre kerültek, a tömeggyártáshoz szükséges gyártószoftvereket fejlesztik ki

- Tömeges Gyártás: Automatizált rendszerek állítanak elő ezerszám azonos alkatrészeket folyamatos minőségben

- Minőségellenőrzés: Statisztikai folyamatszabályozás és ellenőrzés biztosítja, hogy minden alkatrész megfeleljen az előírásoknak

- Szállítás és integráció: Az alkatrészeket a szerelőüzemekbe szállítják, majd beépítik a kész járművekbe

Az idő, amely az első árajánlattól a kézbesített prototípusokig eltelik, versenyképes iparágakban óriási jelentőséggel bír. Azok a beszállítók, akik 12 órás árajánlat-készítési időt és átfogó DFM-támogatást nyújtanak, megszüntetik azokat a szűk keresztmetszeteket, amelyek késleltetik a termékfejlesztést. Amikor ellátási láncának leképezése megbízható partnereket igényel, akik megértik az autóipari követelményeket, ezek a képességek már nem csak plusz előnyként, hanem kiválasztási szempontként jelennek meg.

Akár járműipari alkatrészeket, ipari berendezéseket, akár precíziós gépeket fejleszt, az autógyártók által kiforrott elvek széles körben alkalmazhatók. A folyamatos minőség, a gyors iteráció és a megbízható szállítási határidők hozzájárulnak a sikerhez a gyártási szektorok széles körében. Ezekkel a felhasználási ismeretekkel a végső döntés a saját igényeihez leginkább illő acélvágó szolgáltató kiválasztása.

A megfelelő acélvágó szolgáltató kiválasztása

Megtanulta a vágási módszereket, anyagokat, fájl-előkészítést és az árképzési tényezőket. Most elérkezett az a döntés, amely mindent összekapcsol: a projektjéhez legmegfelelőbb partner kiválasztása. Ez a választás nem csupán a kapott alkatrészekre hatással van, hanem az ütemtervre, a költségvetésre, és végül is a projekt sikerességére is.

Megbízható acélvágó szolgáltatás megtalálása nem olyan, mint egy közeli dollárüzlet vagy levesétel keresése – nem egyszerűen csak a legközelebbi lehetőséget választhatja, és elvárhatja az egységes eredményt. A gyártási iparág hatalmas mértékben eltér képességeiben, minőségi szintjeiben és ügyfélszolgálatában. Annak ismerete, hogy milyen kérdéseket érdemes feltenni – és mely válaszok jeleznek problémát – elválasztja a kielégítő együttműködéseket a frusztráló élményektől.

Fontos kérdések a vágószolgáltatójának

Miután döntést hozott bármely gyártóról, gyűjtse össze a szükséges információkat, hogy értékelni tudja, megfelel-e a projektjének. Szerint ipari szakértők , a célzott kérdések feltevése segít felmérni a szakértelmet, rugalmasságot és megbízhatóságot. Íme az értékelési ellenőrzőlistája:

- Milyen anyagokat és vastagságokat tud feldolgozni? Nem minden szolgáltatás ugyanolyan hatótávolságú. Győződjön meg róla, hogy dolgoznak az Ön által igényelt acélminőséggel és vastagsággal. A nagy teljesítményű szálas lézerek vastagabb és fényvisszaverőbb anyagokat tudnak feldolgozni, mint a hagyományos CO₂ lézerek – fontos ismerni a rendelkezésre álló berendezéseiket

- Milyen pontosságot tud elérni? Tisztázza a vágási pontosságot és azt, hogy képesek-e olyan tiszta élek létrehozására, amelyek nem rendelkeznek átmeneti élekkel (burr). Az iparágak, amelyek szűk tűréshatárokat igényelnek – például az űrrepülési, orvosi eszközök, gépjárműipar – olyan szolgáltatókat kívánnak, akik dokumentálni tudják pontossági képességeiket

- Nyújtanak prototípusgyártási szolgáltatásokat? A prototípus-készítés lehetővé teszi a tervezés érvényesítését a tömeggyártásba való belevágás előtt. Ez a szolgáltatás nagy értékű a specifikációk finomhangolásában. Olyan szolgáltatók után érdemes nézni, akik gyors átfutási időt kínálnak – az 5 napos prototípus-készítési képesség komoly elköteleződést jelez a termékfejlesztés támogatása iránt

- Hogyan optimalizálják az anyagfelhasználást? Az hatékony alakvágás csökkenti a hulladékot és a költségeket. A fejlett CAD/CAM szoftverrel rendelkező szolgáltatók több tervezést helyeznek el egyetlen lemezen, hogy maximalizálják a kihasználtságot. Érdeklődjön a selejtarányukról és az újrahasznosítási gyakorlataikról

- Mik a leadási határidők, és van-e gyorsított szállítási lehetőség? A szabványos gyártási határidők jelentősen eltérhetnek. Néhány szolgáltató egy-egy napon belül szállít sürgős megrendelésekre; mások heteket igényelnek. Szolgáltató képességeinek megértése segít reálisan tervezni

- Milyen fájlformátumokat fogadnak el, és tudnak-e segíteni a terv módosításaiban? A szabványos formátumok közé tartoznak a DXF és DWG. Egyes szolgáltatások PDF-ekkel vagy akár kézzel rajzolt vázlatokkal is dolgoznak. Ha bizonytalan a tervezési kompatibilitással kapcsolatban, keressen olyan szolgáltatókat, akik tervezési felülvizsgálatot és optimalizálási szolgáltatásokat kínálnak

- Kínál befejező, szerelési vagy csomagolási szolgáltatásokat? A tördelést, polírozást, porfestést vagy szerelést igénylő projektek profitálnak a teljes körű szolgáltatóktól. A szolgáltatások koncentrálása időt takarít meg a koordinációban és csökkenti a logisztikai bonyodalmakat

- Hogyan biztosítja a minőségbiztosítást? A minőségbiztosítás rendszeres ellenőrzéseket és a specifikációk betartását jelenti. Érdeklődjön az ellenőrzési folyamataikról: hogyan ellenőrzik a méreteket, anyaghibákat és a termékek egységességét a gyártási sorozatok során

- Milyen tapasztalatai vannak hasonló projektekkel vagy az én iparágammal kapcsolatban? Aki jártas az Ön iparágának szabványaiban, hatékonyabban tudja előre látni az igényeit. Az építészeti elemek jelentősen különböznek az autóipari alkatrészekről – a tapasztalat számít

- Kínál rugalmas rendelési méreteket? Akár egyedi prototípusokra, akár nagy mennyiségű gyártásra van szüksége, megbízható szolgáltatásaink rugalmasan alkalmazkodnak megrendelése méretéhez. Ez a rugalmasság biztosítja, hogy növekedésével ne kelljen szolgáltatót váltania.

Miért ad hozzá valódi értéket a DFM-támogatás

A gyártásra való tervezés (DFM) nem csupán egy divatos kifejezés. A gyártási szakértők szerint a DFM a gyártási szempontokat már a tervezés kezdetétől beépíti a megoldásba, így különbözteti meg a hagyományos megközelítésektől. A hangsúly a tervek egyszerűsítésén, javításán és finomításán van, hogy a gyártási folyamat könnyebbé váljon.

Miért fontos Önnek ez? Vegye figyelembe a DFM által nyújtott előnyöket:

- Költségcsökkentés: A gyártási korlátozások korai azonosítása megakadályozza a későbbi, költséges újratervezést

- Gyorsabb gyártás: Az optimalizált tervek zavartalanul haladnak keresztül a gyártási folyamaton, mivel nem merülnek fel gyártástechnikai problémák miatti késedelmek

- Magasabb minőség: A gyártási folyamatokhoz tervezett alkatrészek konzisztensebb eredményeket adnak

- Csökkentett hulladék: Az hatékony tervek minimalizálják a hulladékanyag-mennyiséget és az utólagos javítási munkát

A DFM folyamat általában körülbelül két hétig tart, lehetővé téve a gondos vizsgálatot és módosításokat. Azok a szolgáltatók, amelyek átfogó DFM-támogatást nyújtanak – elemzik terveit, javasolnak fejlesztéseket, és azonosítják a lehetséges problémákat – több értéket biztosítanak, mint egyszerű vágási szolgáltatások.

A vezető gyártók, mint például a Shaoyi (Ningbo) Metal Technology szemléltetik ezt a megközelítést, ötvözve a DFM szakértelmet az IATF 16949 minősítésű minőségirányítási rendszerrel. 12 órás ajánlatkészítési határidejük bemutatja, hogyan gyorsítja fel a gyors szolgáltatás a projekttervezést – amikor lehetőségeket hasonlít össze, az ajánlatkérés sebessége az általános üzemeltetési hatékonyságra utal.

Vörös zászlók fémmegmunkálók értékelésekor

Nem minden acélvágási szolgáltatás teljesíti azt, amit ígér. Ügyeljen ezekre a figyelmeztető jelekre, amelyek lehetséges problémákra utalhatnak:

Pontatlan képességmeghatározás részletek nélkül. Olyan állítások, mint „bármit meg tudunk vágni” korlátlan vastagság, tűrés vagy anyagmegkötés nélkül, tapasztalatlanságra vagy a valószerű elvárások kialakításának hajlandóságának hiányára utalnak. A minőségi szolgáltatók pontosen határozzák meg képességeiket.

Nincsenek minőségi tanúsítványok, vagy nem egyértelműek a folyamatok. Követelményes iparágak – például a gépjárműipar, az űr- és repülőgépipar, az orvostechnika – az IATF 16949 vagy az ISO 9001 típusú tanúsítványokra támaszkodnak a folyamatos minőségirányítás biztosításához. A tanúsítványokkal nem rendelkező szolgáltatóknak esetleg hiányozhatnak azok a szisztematikus módszerek, amelyekre projektje során szüksége van.

Lassú vagy nem megfelelő kommunikáció. Mennyire gyorsan válaszolnak a telefonhívásokra vagy e-mailekre? Ha egy egyszerű kérdésre is napokba telik választ kapni, képzelje el, hogyan fog lebonyolódni a komplex gyártási problémák koordinálása. A kommunikációs reakcióidő a kapcsolatteremtés során általában tükrözi a termelés alatti reakciókészséget is.

Nincs tervezési támogatás vagy fájlellenőrzés. Azok a gyártók, akik egyszerűen kivágják bármit, amit küld, anélkül hogy átnéznék a fájlokat a gyártási kivitelezhetőség szempontjából, olyan problémákért hagyják Önt felelősnek, amelyeket megelőzhettek volna. A szakmai szolgáltatók az olcsóbb hibákká válásuk előtt észreveszik ezeket a hibákat.

Hajlandóság hiánya a berendezésekről vagy folyamatokról való beszélgetésre. A minőségi szolgáltatók örömmel magyarázzák el képességeiket. A berendezéstípusokkal, karbantartási gyakorlatokkal vagy minőségirányítási eljárásokkal kapcsolatos óvatosság aggályokat vet fel azzal kapcsolatban, hogy mit rejtegetnek.

Árajánlatok, amelyek túl jók ahhoz, hogy igazak legyenek. Jelentősen alacsonyabb árak gyakran a lefaragott sarkokra utalnak – alacsonyabb minőségű anyagok, elégtelen minőségellenőrzés vagy később megjelenő rejtett díjak. Gondosan hasonlítsa össze az árajánlatokat, és tisztázza, mi tartozik bele, és mi nem.

Nincsenek referenciák vagy korábbi hasonló munkák portfóliója. A bevezetett szolgáltatók tudnak mutatni példákat összehasonlítható projektekből, és kapcsolatba hozhatják Önt elégedett ügyfelekkel. Az érintett tapasztalat bemutatásának képtelensége azt jelzi, hogy esetleg az Ön projektje lehet a tanulási lehetőségük.

Az árajánlati válaszidő fontossága

Van itt valami, amit sok vevő figyelmen kívül hagy: az árajánlatok elkészítésének sebessége a mindennapi kényelemnél fontosabb szempont. A gyors reakcióidő több alapvető képességet is jelzett:

- Rendszerezett működés: Azok a szolgáltatók, akik gyorsan küldenek árajánlatot, hatékony belső folyamatokkal rendelkeznek

- Műszaki szaktudás: A gyors árajánlatkéréshez szükséges a projekt követelményeinek és gyártási vonatkozásainak gyors megértése

- Elegendő kapacitás: A túlterhelt vállalkozásoknak nehézségeik vannak a gyors reagálással; a gyors válaszok kezelhető munkaterhelésre utalnak

- ## Vásárlói fókusz: Az árajánlati folyamat felgyorsítása tiszteletet jelez az Ön idővel és projekt határidejeivel kapcsolatban

A szolgáltatók összehasonlításakor figyeljen arra, hogy mennyi idő alatt válaszolnak. Egy 12 órás árajánlati idő – mint amilyet a szakosodott gyártók kínálnak – mércét állít a reakciókészséghez, ami támogatja a határidőre irányuló ambiciózus projekteket.

A végső kiválasztás

Fegyverezve a felmérési kérdések válaszaival és a figyelmeztető jelek ismeretében az informált döntéshozatal egyszerűvé válik. Érdemes lehet összehasonlító mátrixot készíteni, amely súlyozza az Ön konkrét projektje számára legfontosabb tényezőket:

| Értékelési szempont | Súly | Szolgáltató A | Szolgáltató B | Szolgáltató C |

|---|---|---|---|---|

| A felszerelés képességei megfelelnek az igényeknek | Magas | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| Minőségi tanúsítványok | Magas | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| A teljesítési idő megfelel az ütemtervnek | Közepes-Magas | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| DFM-támogatás elérhetősége | Közepes | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| Kommunikációs elérhetőség | Közepes | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| Árversenyképesség | Közepes | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

| Másodlagos szolgáltatások is elérhetők | Alacsony-Közepes | Pontszám 1-5 | Pontszám 1-5 | Pontszám 1-5 |

A megfelelő acélvágó szolgáltatás a gyártási siker partnerévé válik – nem csupán egy beszállító, aki megrendeléseket bonyolít le. A megfelelő kérdések feltevésével, a figyelmeztető jelek felismerésével és az alkalmazásaihoz legfontosabb képességek elsődlegessé tételével olyan kapcsolatokat építhet ki, amelyek minden projekt során folyamatos minőséget, versenyképes árakat és megbízható határidőket biztosítanak.

Gyakran ismételt kérdések az acélvágási szolgáltatásokkal kapcsolatban

1. Mennyibe kerül a fémvágás?

A acélvágási költségek több tényezőtől függenek, beleértve az anyag típusát, vastagságát, a vágási módszert és a mennyiséget. A lézervágó szolgáltatások általában óránként 50–150 USD-ot számítanak fel, míg az inchenkénti költségek anyagtól és módszertől függően 0,50 és 2 USD között mozognak. A mennyiség drámaian befolyásolja az árakat – egy darab késztermék ára például 29 USD lehet, de tízet rendelve egységár 3 USD-ra is csökkenhet. A beállítási költségek elsősorban a kis megrendeléseket érintik, mivel a programozás, anyagbetöltés és gépbeállítás független a rendelt mennyiségtől. Pontos árképzés érdekében küldjön gyártásra kész tervezeti fájlokat, amelyek tartalmazzák az anyagminőséget, vastagságot és a szükséges tűréseket.

2. Vág fémlemezt a barkácsbolt?

A szerszámboltok, mint például az Ace Hardware, kínálnak csővágási szolgáltatásokat, de általában nem végeznek precíziós acélvágást egyedi gyártási projektekhez. Mérnöki specifikációknak megfelelő pontos vágásokhoz CNC-vezérelt lézeres, plazma- vagy vízsugaras berendezésekkel rendelkező professzionális acélvágó szolgáltatásokra van szükség. Ezek a szolgáltatások olyan pontosságot, élsimítást és ismételhetőséget biztosítanak, melyet a szerszámboltok eszközei nem tudnak felmutatni. Ha sok precíz vágásra vagy összetett geometriákra van szüksége, keressen fel speciális fémszerkezet-gyártó vállalkozásokat, vagy online vágószolgáltatásokat, amelyek CAD-fájlokat fogadnak el, és azonnali árajánlatot adnak.

3. Megvág-e Home Depot egy darab fémlemezt nekem?

A Home Depot általában nem kínál fémvágási szolgáltatásokat egyedi acélmunkákhoz. Bár segíthetnek az anyagok betöltésében, a pontos acélmetszéshez speciális berendezésekre van szükség, amelyeket csak szakmai gyártóüzemekben találhatunk. Egyedi acélmetszési igényekhez olyan online szolgáltatások, mint a SendCutSend, az OSH Cut vagy az Xometry elfogadják a DXF és STEP formátumú fájlokat azonnali árkalkulációért, és néhány napon belül pontosan vágott alkatrészeket szállítanak. Ezek a szakmai szolgáltatások tiszta éleket, szűk tűréshatárokat és következetes minőséget biztosítanak, amit a lakossági boltok nem tudnak nyújtani.

4. Mennyibe kerül általában a lézervágás?

A lézeres vágási szolgáltatások általában óránként 50–150 USD közötti díjat számítanak fel, a tényleges költségek a anyag típusától, vastagságától és a tervezés bonyolultságától függően változnak. A rozsdamentes acél alkatrészek körülbelül 40%-kal drágábbak, mint az acél megfelelőik, az anyagköltségek miatt. A bonyolult geometriájú, részletgazdag elemek akár háromszoros költséget is jelenthetnek egyszerűbb tervekhez képest. A másodlagos műveletek, például a porfestés hozzáadása további 60%-os vagy annál nagyobb költségnövekedést eredményez. Költségvetése optimalizálása érdekében egyszerűsítse le a geometriát, ahol csak lehet, csoportosítsa hasonló projekteket, és kérjen gyártbarát tervezésre vonatkozó visszajelzést szolgáltatójától.

5. Milyen fájlformátumokat fogadnak el az acélvágási szolgáltatások?

A legtöbb acélvágási szolgáltatás DXF-fájlt (Drawing Exchange Format – Rajzcsere Formátum) fogad el univerzális szabványként, mellette DWG-fájlokat (AutoCAD), STEP-fájlokat a 3D-geometriához, valamint vektoralapú PDF-eket. Kerülje a hálóformátumokat, például az STL-t vagy az OBJ-t, mivel ezek a sima görbéket háromszögekre bontják, amelyek nem alkalmasak vágási pályák meghatározására. A fájlok benyújtása előtt győződjön meg arról, hogy a mértékegységek helyesek és a méretarány 1:1, távolítsa el a felesleges megjegyzéseket, alakítsa át a szövegeket geometriai elemekké, zárja le az összes kontúrt, és távolítsa el a duplikált vonalakat. Gyártásra kész fájlok biztosítják a pontos automatizált árajánlatok elkészítését és gyorsabb teljesítési időt.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —