Sablonozott biztonsági övcsatok: Gyártási pontosság és biztonsági szabványok – Folyamatos sablonozó sor, amely acéltekercseket alakít át biztonsági övcsat alkatrészekké

TL;DR

Biztonsági övcsatok sajtolása egy nagy pontosságú gyártási folyamat, amely nagy szilárdságú széntartalmú acélból állít elő életmentő biztonsági alkatrészeket progresszív sablonos technológiával. Ez a módszer biztosítja a biztonsági szabványok, például a FMVSS 209 szigorú betartását, és nagy szakítószilárdságú, hibamentes tűrésekkel rendelkező alkatrészek előállítását.

Az autóipari mérnökök és beszerzési vezetők számára a siker kulcsfontosságú tényezői a megfelelő anyagminőségek kiválasztása (általában szerkezeti elemekhez széntartalmú acél, zárómechanizmusokhoz ón-foszfor bronz) és az 1-JIS pontosságú osztályú sajtológépek használata. Ez az útmutató a teljes gyártási folyamatot ismerteti, az anyagválasztástól és a 400 tonnás sajtoló üzemeltetésétől egészen a minőségellenőrzésig és beszállítói forrásokig.

Kritikus anyagválasztás a biztonsághoz

Bármely szabványnak megfelelő biztonsági övcsat alapja a nyersanyag. Ellentétben a kozmetikai autóalkatrészekkel, az övcsat-alkatrészeknek extrém dinamikus terheléseket kell elviselniük deformáció nélkül. Az iparág szabványa elsősorban a Magas erősségű szénhalomzat a fő házazatra és reteszelő lemezekre. Ezt az anyagot a kiváló folyáshatár és a szerkezeti épség megtartásának képessége miatt választják, amely lehetővé teszi, hogy ellenálljon a hirtelen, nagy erejű ütközési erőknek (gyakran meghaladva a 2000 kgf-ot).

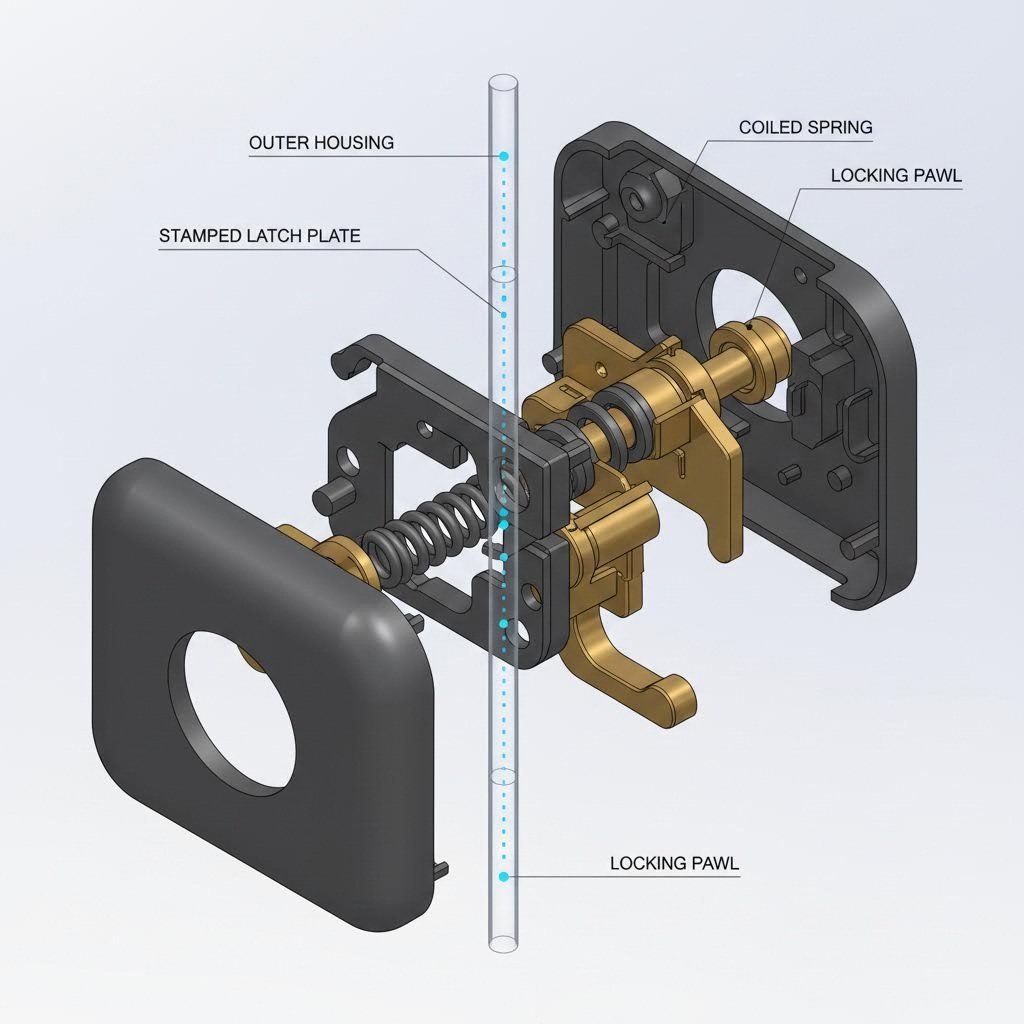

A belső zárszerkezetekhez és rugókhoz a gyártók gyakran Ón-foszfor bronzot vagy speciális ötvözött acélokat használnak. Ezeket az anyagokat kiváló fáradási ellenállásuk és anti-mágneses tulajdonságaik miatt választják, így biztosítva, hogy a retesz működőképes maradjon több ezer behelyezési ciklus után is. Néhány modern tervezésnél a belső reteszlaponak elektromágneses szenzorokkal is kompatibilisnek kell lennie (ahogy az előrehaladott aktív biztonsági rendszereknél látható), ami pontos mágneses permeabilitási előírásokat követel meg.

A felületkezelés ugyanilyen fontos. A nyers, sajtolt acél nagyon érzékeny a korrózióra, amely befagyaszthatja a mechanizmust. Ennek megelőzése érdekében az alkatrészek szigorú anodizálás vagy cink-nikkel bevonat ez nemcsak kielégíti a sópermet teszt követelményeit (általában 72–96 óra vörösréteg nélkül), hanem biztosítja a kioldógomb és retesz zavartalan mechanikai működését is.

A progresszív többműveletes sajtoló szerszám eljárás

Nagy sorozatgyártású biztonsági övbuckle-ok gyártása majdnem kizárólag a progresszív nyomtatás ez az eljárás lehetővé teszi egyetlen fémszalag felhasználásával összetett geometriák folyamatos, gyors előállítását. Az általános munkafolyamat nagy tonnásajtó nyomóprészeket használ, amelyek többnyire 400 és 600 tonna közöttiek, és képesek a nagy erő kifejtésére, amely szükséges a vastag lemezacél precíz, mikronszintű levágásához és alakításához.

- Étkezés: Egy szervó adagoló pontos időzítéssel vezeti a fémszalagot a présbe, minimális anyagveszteséget biztosítva.

- Kivágás és hajlítás: A szerszám egyszerre több műveletet hajt végre különböző állomásokon. Ahogy a szalag előrehalad, a prés kivágja a reteszműködtetéshez szükséges lyukakat, és U-alakú házba hajlítja a fémet a csat összeszereléséhez.

- Alakítás és koinálás: A kritikus funkciók, például a reteszelő horog bekapcsolódási lejtője, bevésésre (összenyomásra) kerül, hogy megkeményítse a felületet és biztosítsa a nyelv zavartalan behelyezését.

A modern sajtolóvonalak gyakran integrálnak Class 1-JIS (Japanese Industrial Standards) pontosságot, így minden ütés ±0,02 mm-es tűréshatáron belül marad. Ez a pontossági szint nem engedhető meg alacsonyabb szinten; akár egy tizedmilliméteres eltérés is okozhatja, hogy a csat elakadjon vagy helytelenül retesszelődjön, súlyos meghibásodást eredményezve baleset esetén.

Minőségellenőrzés és hibák megelőzése

Biztonságtechnikai szempontból kritikus alkatrészek gyártása során a „nulla hiba” követelmény, nem pedig cél. A legnagyobb kihívás a biztonsági övcsatok sajtolása során a kivágási élek (burr) —a vágási folyamat során keletkező kis, éles fémsaruk— kezelése. Ha egy ilyen sarló kiszakad a mechanizmus belsejében, elakaszthatja a kioldógombot, vagy megakadályozhatja a teljes reteszelést. A gyártók ezért automatizált letörési rendszereket és gurigaforgácsolást alkalmaznak, hogy minden él sima és lekerekített legyen.

A szigorú tesztelési protokollok érvényesítik a kihúzott alkatrészek fizikai tulajdonságait. Szakítószilárdsági vizsgálat a deformálódott szerkezetet törésig húzza, így biztosítva, hogy elérje vagy meghaladja a minimális terhelési követelményeket (általában körülbelül 5000 font vagy 22 kN felnőtt öveknél). Ezen felül ciklus-tesztelés az évekig tartó használatot szimulálja, több tízezer alkalommal be- és kihelyezve a nyelvet annak ellenőrzésére, hogy a reteszelő rugó és zárólemez nem szenved-e fémfáradtságtól.

A fejlett gyártók emellett beszúrásos formázás olyan technológiát is alkalmaznak, ahol a kihúzott fémszerkezetet műanyag fröccsöntő formába helyezik. Ez a folyamat a fémalkatrészt egy tartós ABS vagy nylon házba zárja. Az itt végzett minőségellenőrzés azt célozza, hogy a műanyag fröccsöntés magas hőmérséklete ne edzze vagy gyengítse meg a kihúzott fémrugókat.

Szabályozási előírások és megfelelőség

Egyetlen biztonsági öv alkatrésze sem kerülhet a piacra szigorú szabályozási megfelelőség nélkül. Az Egyesült Államokban a szabályozó szabvány a FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), amely előírásokat határoz meg a biztonsági öv szerelvényekre vonatkozóan. Ez a szabvány írja elő az oldóerőt (általában kevesebb, mint 45 font) és a szerelvény szilárdságát terhelés alatt. A gyártóknak részletes dokumentációt és nyomonkövethetőséget kell fenntartaniuk minden acélként felhasznált tételhez.

Világszerte olyan szabványok, mint a ISO 6683 (földmunkagépekhez) és az ECE R16 (Európa) hasonló, de eltérő követelményeket írnak elő. Például a nehézgépek ISO szabványai gyakran eltérő zárgeometriát igényelnek, hogy munkáskesztyűkkel vagy törmelékkel teli környezetben is könnyen kezelhetők legyenek. Egy kompetens sajtolópartnernek tisztában kell lennie ezekkel a regionális különbségekkel, és képesnek kell lennie anyagminősítések (Gyári Anyagleírások) szolgáltatására, amelyek az acélt visszavezetik az önteményig.

| Szabvány | Régió | Kulcsfontosságú követelmény |

|---|---|---|

| FMVSS 209 | Egyesült Államok | Oldóerő < 45 font; 5000 font húzószilárdsági terhelés. |

| ECE R16 | Európa | Dinamikus ütközési tesztelés; visszahúzódási tartósság. |

| ISO 6683 | Világméretű | Részletek földmunka- és mezőgazdasági gépekhez. |

Beszerzési útmutató: Gyártó kiválasztása

A bélyegzett biztonsági öv alkatrészek szállítójának kiválasztása többet igényel, mint az árak összehasonlítása. A vásárlóknak ellenőrizniük kell, hogy a gyártó rendelkezik-e IATF 16949 tanúsítvány , a globális műszaki előírással az autóipari minőségirányítási rendszerekhez. Ez a tanúsítvány garantálja, hogy a szállító megfelelő kockázatkezelési és hibaelhárítási folyamatokkal rendelkezik.

Olyan gyártók után érdemes kutatni, akik saját eszközgyártási képességgel rendelkeznek. Egy olyan szállító, aki saját progresszív sablonokat tervez és karbantart, gyorsabban tud reagálni a tervezési változásokra, és azonnal hibaelhárítást végezhet. Kérdezzen kifejezetten a sajtókapacitásukról; a kisebb sajtókkal (200 tonnánál kisebb) korlátozott gyártók nehezen boldogulhatnak a nehézcsatokhoz szükséges vastag acéllemezzel.

Olyan autóipari vállalatok számára, amelyek olyan partnert keresnek, aki képes lehidalni a rést a gyors prototípusgyártás és a tömeggyártás között, Shaoyi Metal Technology komplex sajtolási megoldásokat kínál. Akár 600 tonnás sajtókapacitással és IATF 16949 minősítéssel rendelkeznek, szakértelmük a nagy pontosságú autóipari alkatrészek gyártása, összetett karfogantól kezdve az életvédelmi szempontból kritikus biztonsági övalkatrészekig, zökkenőmentesen skálázva az 50 darabos prototípusgyártástól egymillió darabos mennyiségekig.

Összegzés

A Folyamat biztonsági övcsatok sajtolása egy olyan terület, amelyet a hibátlan pontosság és biztonság jellemez. A tanúsított szénacél kiválasztásától kezdve a 400 tonnás sajtón végrehajtott folyamatos késtörésig minden lépést kiszámítanak a meghibásodás elkerülése érdekében. Az autógyártóknak és a Tier 1 szintű beszállítóknak mindig arra kell helyezniük a hangsúlyt, hogy olyan tanúsított gyártóktól szerezzék be termékeiket, akik tisztában vannak vele, hogy egy biztonsági övcsat nem csupán egy sajtolt alkatrész – hanem az elsődleges életmentő kapocs a járművezető vagy utas túlélése között.

Gyakran Ismételt Kérdések

1. Mi a különbség a sajtolt és öntött biztonsági övcsatok között?

A kivágott csatok lemezfémből (általában acélból) készülnek sajtó segítségével, amely eredményként olyan alkatrészt ad, amely rendelkezik nagy szakítószilárdsággal és rugalmassággal. Öntött csatokat olvadt fém (gyakran cink vagy alumínium) formázásával készítenek egy sablonba. A kivágott acélt általában az elsődleges terhelést viselő alkatrészekhez részesítik előnyben a húzófeszültség alatti kiválóbb szerkezeti integritása miatt, míg az öntött alkatrészeket gyakran összetett díszítő házakhoz vagy nem terhelést viselő belső csúszókhoz használják.

2. Hogyan tesztelik a kivágott biztonsági öv alkatrészek korrózióállóságát?

A kivágott alkatrészek sópermet teszten (ASTM B117) esnek át, hogy értékeljék bevonatuk vagy felületkezelésük tartósságát. Az alkatrészeket meghatározott ideig (pl. 96 óráig) sós permetnek teszik ki, majd ellenőrzik a vörösréteg megjelenését. Ez biztosítja, hogy a reteszelő mechanizmus ne ragadjon be rozsdamentesség hiányában, akár nedves vagy tengerparti környezetben sem.

3. Képes-e a progresszív sablonos kivágás kezelni egy csat összetett alakját?

Igen, a progresszív kihúzó bélyegzés ideális összetett alakokhoz. Az eszköz több állomást tartalmaz, ahol a fémcsík sorrendben kilyukasztásra, hajlításra, különítésre és alakításra kerül. A végső állomásnál a lapos szalagból egy összetett, háromdimenziós alkatrész keletkezik, amely készen áll az összeszerelésre vagy befogazó formázásra.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —