Rozsdamentes acélból készült autóalkatrészek alakítása: Mérnöki útmutató az ötvözetekhez és folyamathoz

TL;DR

A rozsdamentes acélból készült autóalkatrészek sajtolása egy precíziós gyártási folyamat, amely nagy mennyiségű, korrózióálló alkatrészt állít elő, amelyek elengedhetetlenek a modern autótechnikában. Az ferrites 409-es típus a kipufogórendszerekben használttól kezdve az austenites 304-es típusig amelyet díszítő elemekhez és biztonsági szerkezetekhez részesítenek előnyben, a rozsdamentes acél szilárdság-súly arányában és hőállóságában felülmúlja az alacsony széntartalmú acélt. A folyamat elsősorban progresszív nyomtatás komplex geometriák és az OEM-ek által előírt szigorú tűréshatárok kezelésére használja. Beszerzési szakemberek és mérnökök számára a siker abban rejlik, hogy a megfelelő ötvözet típust válasszák ki, így optimalizálva a költségeket és a környezeti teljesítményt, miközben kezelik a technikai kihívásokat, mint például az utókeményedés és a rugóhatás.

Anyagtudomány: Megfelelő ötvözet kiválasztása autóalkatrészekhez

Az autógyártásban az öntvényacél típusának kiválasztása nem csupán a korrózióállóságról szól; stratégiai döntésről van szó, amelynek során formázhatóságot, hőállóságot és költséghatékonyságot kell összehangolni. A két fő család, amelyet az autóalkatrészek sajtolásához használnak: Austenit (300-as sorozat) és Ferrit (400-as sorozat), melyek mindegyike különféle szerepet tölt be a járműgyártásban.

Ausztenites rozsdamentes acél (300-as sorozat) az ipari szabvány olyan alkatrészeknél, amelyek mélyhúzhatóságot és kiváló korrózióállóságot igényelnek. 304-os osztály a legelterjedtebb ötvözet ebben a kategóriában, amelyet kiváló alakíthatóságáért és nem mágneses tulajdonságaiért értékelnek. Gyakran használják szerkezeti elemekhez, légzsáktartályokhoz és dekoratív díszítésekhez, ahol az esztétikai megjelenés párosul a funkcionális tartóssággal. Olyan alkalmazásoknál, amelyek magasabb szakítószilárdságot igényelnek, például alváz merevítők vagy összetett konzolok esetén, Grade 301 gyakran ezt az ötvözetet választják a nagy keményedési ráta miatt, amely lehetővé teszi, hogy jelentős energiát nyeljen el ütközés során.

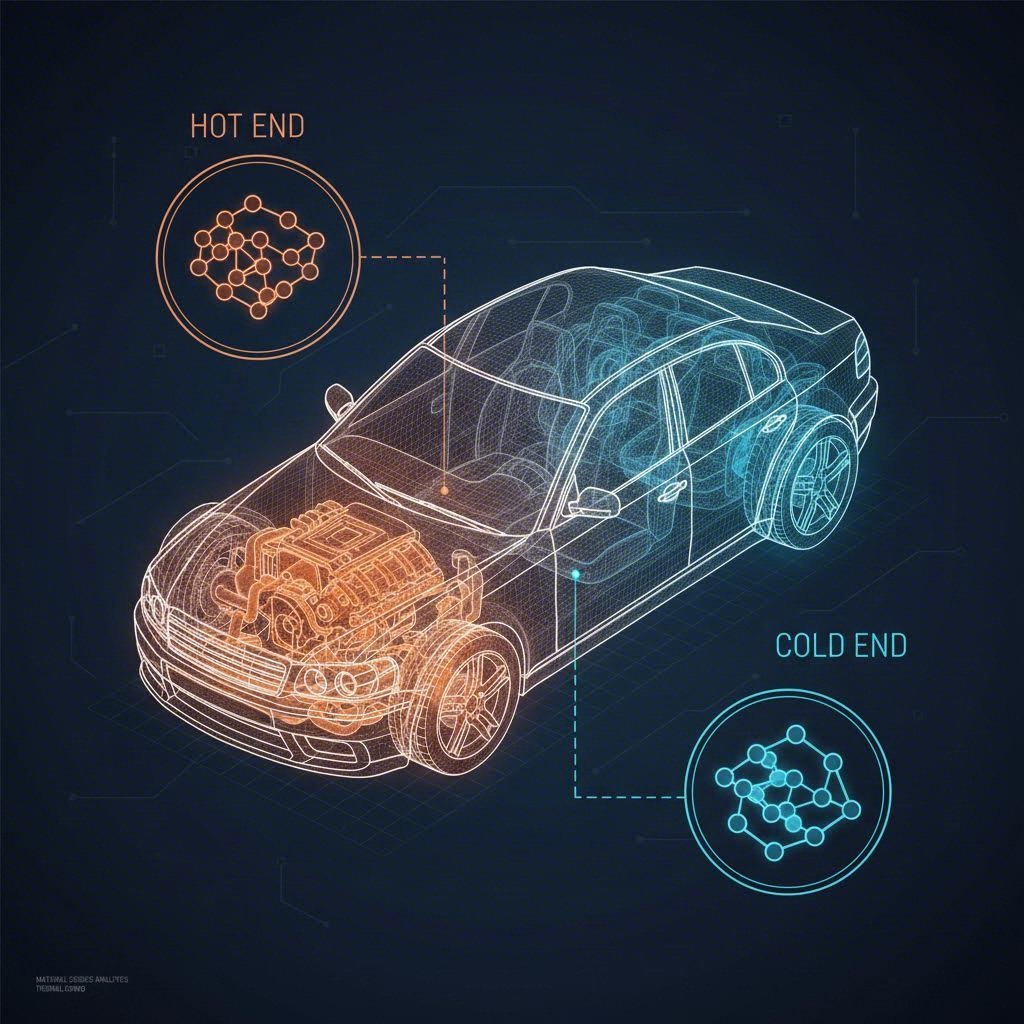

Ferrites rozsdamentes acél (400-as sorozat) , különösen 409-es és 430-as osztály , dominálja a jármű "forró végét". A 409-es osztályt kifejezetten gépjármű kipufogórendszerekhez fejlesztették ki; bár felületi rozsdásodás léphet fel nála, extrém hőciklusok alatt is megőrzi szerkezeti integritását, és jelentősen olcsóbb, mint a nikkelben gazdag 300-as sorozatú ötvözetek. 430 típus jobb korrózióállóságot nyújt, és gyakran használják fényes díszítőelemekhez és belső panelekhez, ahol a mágneses tulajdonságok nem jelentenek akadályt. A mérnököknek figyelembe kell venniük, hogy a ferrites osztályok általában alacsonyabb alakíthatóságúak, mint az ausztenites osztályok, így mélyhúzott alkatrészeknél alkalmazásuk korlátozott.

| Osztály család | Fő ötvözetek | Fő tulajdonságok | Tipikus autóalkalmazás |

|---|---|---|---|

| Austenit | 304, 304L, 301 | Magas alakíthatóság, nem mágneses, kiváló korrózióállóság | Üzemanyag-rendszerek, biztonsági öv csatok, díszítőelemek, légzsák házak |

| Ferrit | 409, 430, 439 | Mágneses, hőálló, költséghatékony, alacsonyabb nikkel-tartalom | Kipufogókollektorok, katalizátorházak, hangtompítók, hőpajzsok |

| Szakterület | 321, 316 | Titaniummal stabilizált (321), molibdén hozzáadott (316) | Magas hőmérsékletű motoralkatrészek, útsólyhoz való kitett érzékelők |

Kritikus alkalmazások: kipufogórendszerektől a biztonsági rendszerekig

A sajtolt rozsdamentes acél alkatrészek elterjedtek a modern járművekben, gyakran kritikus alrendszerek belsejében rejtőznek. Az anyag képessége, hogy az igénybe vett környezetben is ellenálljon a degradációnak, nélkülözhetetlenné teszi mind a belsőégésű motoros, mind az elektromos járművek (EV) építésénél.

Kipufogó- és károsanyag-kibocsátás csökkentő rendszerek a sajtolt rozsdamentes acél legnagyobb mennyiségű felhasználási területe. A „forró vég” alkatrészek, mint például a kipufogókollektorok és katalizikus konverter burkolatok , olyan minőségekre építenek, mint a 409-es és a 321-es, hogy ellenálljanak az 1500°F (815°C) feletti hőmérsékleteknek, miközben folyamatos rezgést is elviselnek. A kivágott hőpajzsok egy másik fontos alkalmazás, amely védi a hőérzékeny elektronikus alkatrészeket és a belső tereket a motorhőtől. Ezek az alkatrészek gyakran összetett geometriával rendelkeznek, hogy maximalizálják a merevséget, miközben minimalizálják a tömeget.

Biztonsági és szerkezeti alkatrészek megkövetelik az rozsdamentes acél előrejelezhető alakváltozási tulajdonságait. A biztonsági öv csatokat, visszahúzó mechanizmusokat és féktárcsák tartólemezeit gyakran nagy szilárdságú minőségekből készítik, hogy hibamentes működést biztosítsanak a jármű élettartama során. Az EV szektorban az autóipari rozsdamentes acél sajtolás egyre jobban terjed az akkumulátortok megerősítésében és az áramvezető sín (busbar) gyártásában, ahol a szúrás- és korrózióállóság elengedhetetlen követelmény. Az ausztenites fokozatok magas energiaelnyelése jelentősen hozzájárul a balesetbiztonsághoz, lehetővé téve a mérnökök számára, hogy vékonyabb, könnyebb biztonsági ketreceket tervezzenek, amelyek megfelelnek a szigorú ütközési tesztnormáknak.

A Sajtolás Folyamata: Mérnöki Kihívások és Megoldások

A rozsdamentes acél sajtollása olyan technikai nehézségeket jelent, amelyek különböznek az alacsony szén tartalmú acél sajtolásától, elsősorban a anyag magas nyírószilárdsága és az áttekeredési keményedés hajlama miatt. Munka általi keményedés akkor lép fel, amikor az anyag keményebbé és ridegebbé válik alakítás közben. Bár ez előnyös lehet a szerkezeti szilárdság szempontjából, helytelen kezelés esetén jelentős károkat okozhat az eszközökben. A gyártóknak nagy tonnás sajtokat és speciális kenőanyagokat kell alkalmazniuk annak érdekében, hogy megelőzzék ragadásnak —a munkadarab anyagának tapadását az üreg felületéhez.

Visszasugrás egy másik kritikus jelenség, amikor a kihajtott alkatrész az üreg kinyílása után vissza akar térni eredeti alakjába. Mivel az rozsdamentes acélnak magasabb a folyáshatára, nagyobb rugózást mutat, mint a széntartalmú acél. A tapasztalt sablon- és üregtervező mérnökök ezt úgy kompenzálják, hogy a sablontervezés fázisában túlhajlítják az anyagot. Progresszív nyomtatás az előnyben részesített módszer nagy sorozatgyártás esetén, amely több műveletet (vágás, hajlítás, kalcinálás) hajt végre egyetlen átfutással. A beszerzési partnerek számára elengedhetetlen a sajtókapacitás ellenőrzése; a vastagabb autóipari rozsdamentes acél alkatrészek gyakran 400 és 800 tonna közötti sajtóteljesítményt igényelnek pontos formázáshoz.

A hatékony navigációhoz ezekben az összetett kérdésekben elengedhetetlen egy képzett gyártóval való együttműködés. Az olyan gyártók, amelyek segítségével a kezdeti tervezés és a tömeggyártás közötti szakadék áthidalható, A Shaoyi Metal Technology komplex alakítási megoldásokat kínál amelyek akár 600 tonnás sajtokat használnak és IATF 16949 minősítésű pontossággal dolgoznak. Az a képességük, hogy gyors prototípusgyártástól 50 egységnél kezdve skálázzák termelésüket több millió darabos irányítókarokra vagy alvázkeretekre, biztosítja, hogy a rugóhatás és tűréshatár-ellenőrzéshez hasonló mérnöki kihívásokat már a fejlesztési ciklus korai szakaszában kezeljék, így megelőzve a költséges késéseket a teljes méretű gyártás során.

Kereskedelmi és teljesítménybeli előnyök

Egészében magasabb nyersanyagköltségük ellenére a horganyzott vagy hidegen hengerelt acélhoz képest az rozsdamentes acél meggyőző "életciklus-költség" előnnyel rendelkezik az autógyártók számára. Ennek fő oka a "Beépítés és elfelejtés" tartósság . Rozsdamentes acélból készült alkatrészek nem igényelnek másodlagos bevonatot vagy festést a rozsdala ellen, így teljes gyártási láncolási lépéseket megtakaríthatóvá tesz, és csökkenti a bevonat meghibásodásának kockázatát a gyakorlatban.

Súlycsökkentés egy másik jelentős kereskedelmi előny. Mivel az acél (különösen a hidegen alakított 301-es vagy 304-es) szakítószilárdsága lényegesen magasabb, mint az ötvözetlen acélé, az építészek vékonyabb lemezt adhatnak meg ugyanolyan szerkezeti teljesítmény elérése érdekében. Ez a súlycsökkentés kritikus fontosságú a tüzelőanyag-felhasználás javításában a belső égésű motoros járműveknél, valamint az elektromos járművek hatótávolságának növelésében. Továbbá az anyag 100%-osan újrahasznosítható , ami összhangban áll az autóipar növekvő fenntarthatósági és körkörös gazdaság elveivel.

Gyakran Ismételt Kérdések

1. Hatékonyan lehet domborítani a 304-es rozsdamentes acélt?

Igen, a 304-es minőség az egyik legkönnyebben kihúzható rozsdamentes acélötvözet, magas szívósságának és megnyúlásának köszönhetően. Ugyanakkor nagyobb sajtolóerőt igényel, valamint erősebb szerszámokat (gyakran karbidból készült bélyegeket), mint a lágyacél, mivel gyorsan keményedik alakítás közben. Kiválóan alkalmas mélyhúzással gyártott alkatrészekhez, például üzemanyag-rendszer komponensekhez és díszítőburkolatokhoz.

2. Hogyan akadályozzák meg a gyártók a ragadást a sajtolás során?

A ragadást, vagyis az anyag átmenetét az alakra, speciálisan rozsdamentes acélhoz kifejlesztett nagyteljesítményű kenőanyagokkal lehet megelőzni, mint például klórozott olajok vagy szárazfém rétegek. Ezen felül a szerszámok titán-nitriddel (TiN) történő bevonása vagy karbidbetétek használata jelentősen csökkenti a súrlódást és meghosszabbítja a szerszám élettartamát.

3. Drágább-e a rozsdamentes acél sajtollása, mint a szénacélé?

A rozsdamentes acél kiindulási anyagköltsége magasabb, és az eszközök karbantartási költségei is nagyobbak lehetnek a gyorsabb sajtolószerszám-használat miatt. Ugyanakkor a posztprocesszusos bevonás (például cink- vagy e-bevonat) elhagyása és az anyag hosszú élettartama gyakran alacsonyabb teljes alkatrész-költséghez vezet a jármű élettartama során.

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —

Kis szeletek, magas szabványok. Gyors prototípuskészítési szolgáltatásunk gyorsabbá és egyszerűbbé teszi az ellenőrzést —